Batch Box Rocket autorstwa Petera van den Berga

Batch Box Rocket autorstwa Petera van den Berga

jest dostępny na licencji Creative Commons Uznanie autorstwa-Na tych samych warunkach 4.0 Międzynarodowe

Choć informacje zawarte na tej stronie dostępne są za darmo i wolne od reklam, ponoszone są pewne koszty związane z hostingiem. Również eksperymenty które pozwoliły na wypracowanie ostatecznej wersji tego projektu generowały i wciąż generują wydatki. Do kosztów tych zalicza się zakup analizatora spalin, który wymaga corocznej kalibracji, dzięki czemu prezentowane tutaj wyniki można uznać za wiarygodne.

Twoje wsparcie jest zatem potrzebne aby prowadzić dalsze badania oraz aby utrzymać tę stronę.

Wszystkie rdzenie pieców przedstawione w tekście zaprojektowane zostały przez Petera van den Berga, chyba że zaznaczono inaczej.

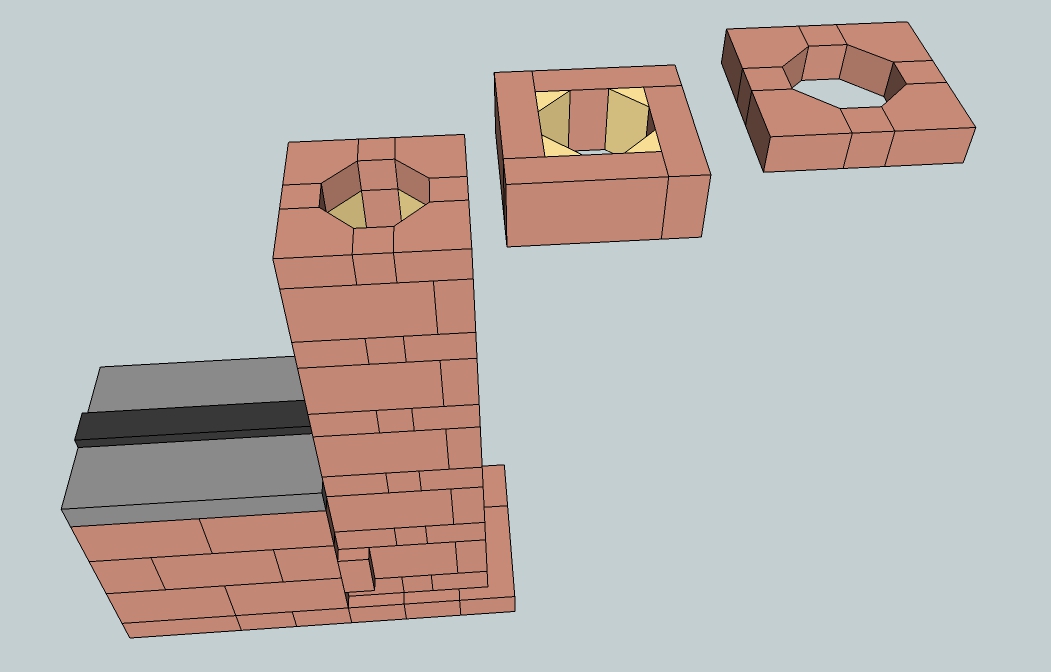

1. Rdzeń z cegieł

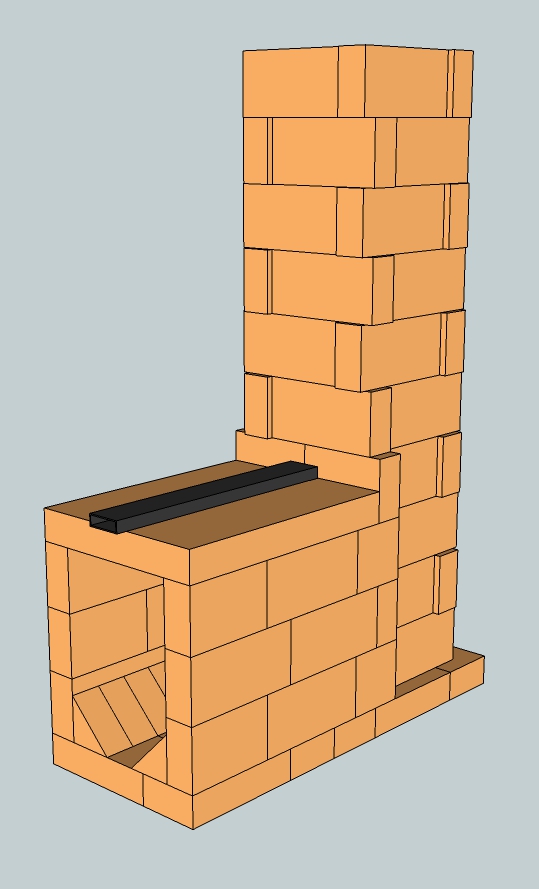

Murowanie to najłatwiejszy sposób zbudowania paleniska i dopalacza, aczkolwiek wymaga ono cięcia cegieł. Projektując rdzeń możemy jednak zadbać o zminimalizowanie liczby wykonywanych cięć.

(czytaj więcej)

Kanał P

W pierwotnej wersji pieca kanał ten doprowadza powietrze wtórne. Ta nieskomplikowana konstrukcja działa dzięki prawu fizyki zwanemu zasadą Bernoulliego.

(czytaj więcej)

2. Rdzeń z cegieł

Problem kanciastego dopalacza, występujący w poprzedniej konstrukcji, jest tu rozwiązany - dopalacz ma tutaj przekrój ośmiokąta, a więc już znacznie bardziej zbliżony do okręgu. Cegły układamy na przemian pionowo i poziomo, zachowując odpowiednie przewiązania.

(czytaj więcej)

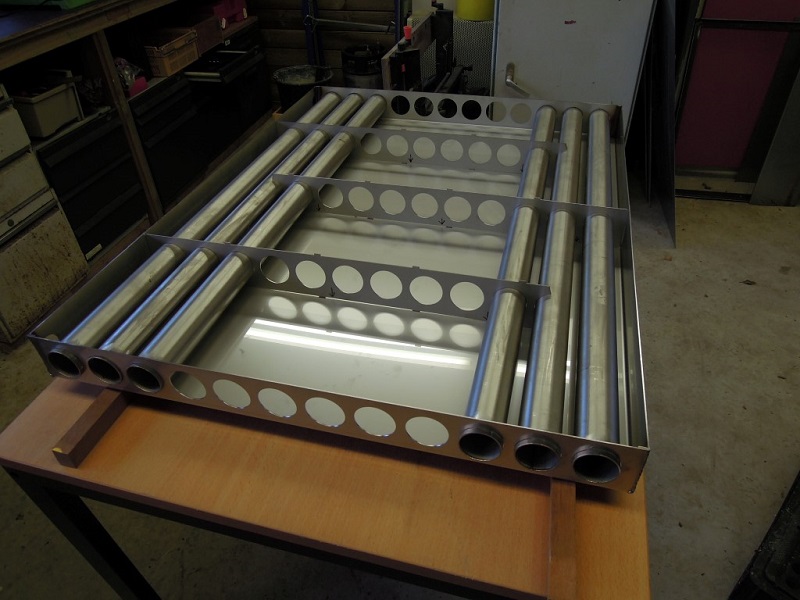

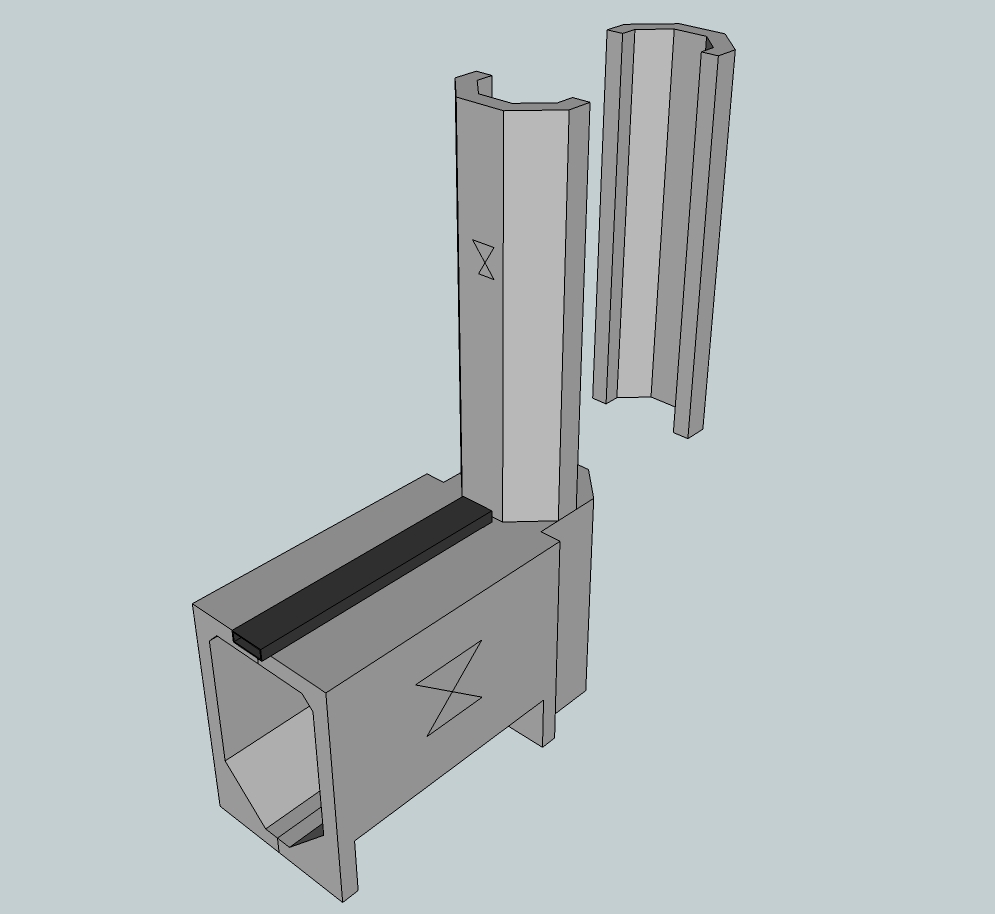

3. Rdzeń z odlewów

Mamy tu składające się z dwóch symetrycznych części palenisko zintegrowane z dolną częścią dopalacza. Konstrukcja była budowana wielokrotnie, i do sposobu jej działania nie ma większych zastrzeżeń, jedynym jej mankamentem jest podatność na pęknięcia.

(czytaj więcej)

4. Rdzeń z odlewów

To nowa konstrukcja (2015). Palenisko składa się z trzech odlewów. Zamiast kanału P stosuje się tu kanał dolny.

(czytaj więcej)

Kanał dolny

Jest to również wlot powietrza wtórnego, które w tym przypadku podawane jest w połowie wysokości portu. Kanał ten biegnie dnem paleniska i pobiera powietrze z tego samego miejsca co wlot powietrza pierwotnego.

(czytaj więcej)

5. Rdzeń boczny z odlewów

W tej konstrukcji dopalacz nie znajduje się za paleniskiem, ale przy jednym z jego boków, dzięki czemu zmniejsza się głębokość rdzenia pieca.

(czytaj więcej)

6. Rdzeń boczny z cegieł

Mniej skomplikowaną metodą zbudowania prowizorycznego paleniska z dopalaczem usytuowanym z boku (w porównaniu do wykonywania form i odlewów) jest wymurowanie go z cegieł szamotowych. Minusem tej konstrukcji jest znaczna liczba cegieł wymagających przycięcia.

(czytaj więcej)

7: Kolejny rdzeń podstawowy

Połączenie kwadratowego dopalacza z kanałem dolnym. Prostsze w budowie, mniej cięcia cegieł i wciąż bardzo dobre wyniki.

(czytaj więcej)

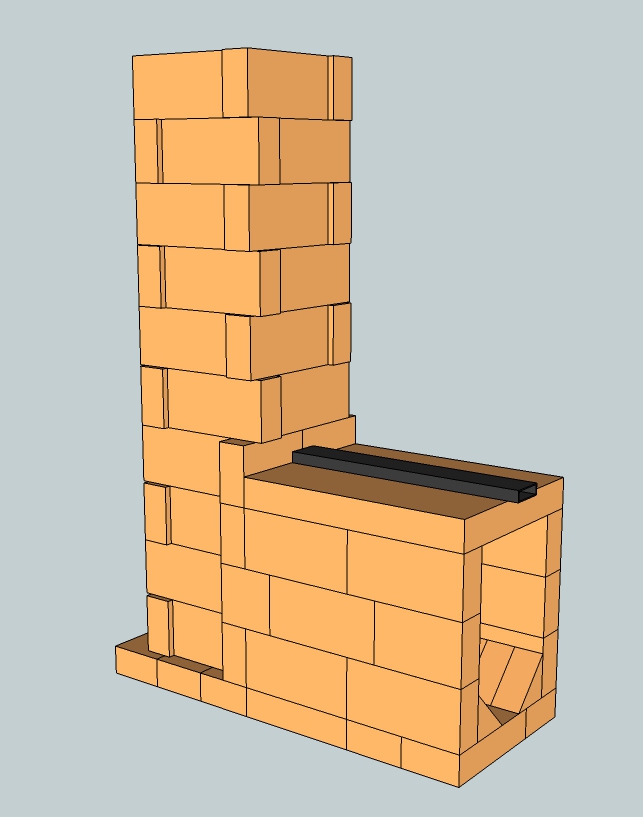

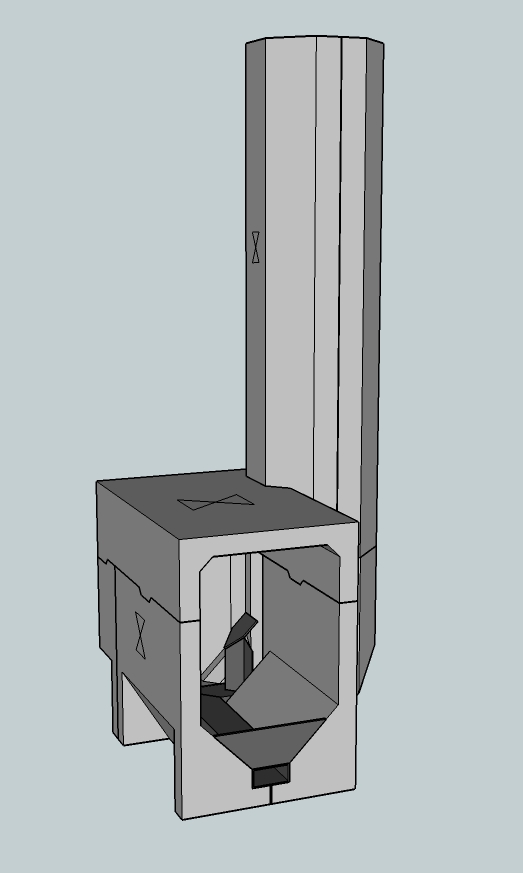

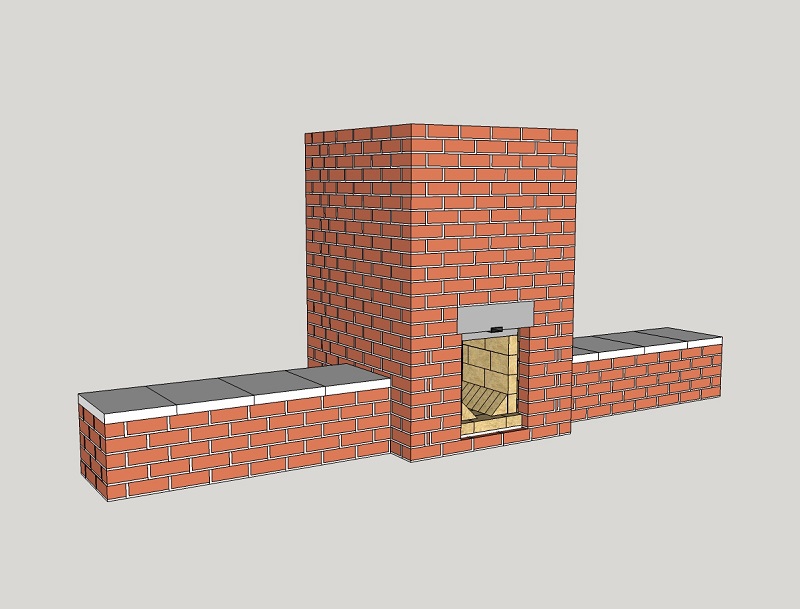

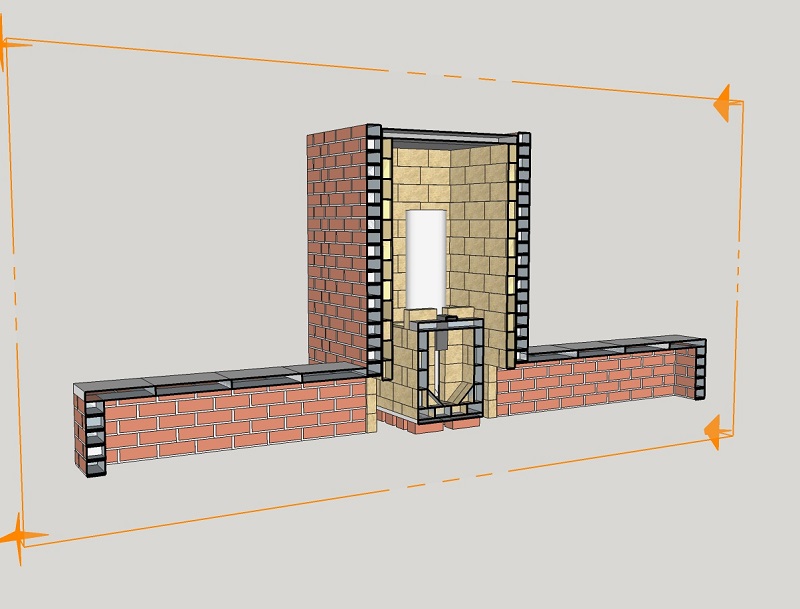

1. Rdzeń prosty z cegieł

Jeśli chcesz przekonać się jak działa palenisko batch box, możesz je sobie wymurować w tej wersji. Potrzebny będzie jedynie dobry projekt i odpowiednia mieszanka gliny z piaskiem. Piec taki możesz postawić na dworze, w szopie - w dowolnym miejscu. Pamiętaj jednak, że dopalacz będzie prawdopodobnie zionął płomieniami, jeśli więc stawiasz taką konstrukcję próbną w zamkniętej przestrzeni, podłącz wylot dopalacza do komina. Rdzeń taki to nie “tylko” wygodny materiał dla testów - w zupełności wystarcza do ogrzewania pomieszczenia. Zaprawa będąca mieszanką gliny z piaskiem pozwala natomiast na jego szybki demontaż, gdy będziesz już miał dość testów i prób. Sposób i zasada działania piecy grzewczych wykorzystujących ten rodzaj rdzenia (bardzo czyste spalanie drewna oraz przechowywanie ciepła), opisana została w innych sekcjach tego opracowania.

Rdzeń warto oczywiście zbudować na stabilnej, najlepiej dobrze zaizolowanej podstawie. Ewentualnie możemy wykonać dodatkową warstwę izolującą pomiędzy podstawą a rdzeniem. Przykładowy projekt wykonany w programie sketchup jest do pobrania tutaj. Przekrój dopalacza jest kwadratowy - idealny byłby okrągły, ale ten także będzie spełniał swą funkcję, choć obniży nieco wydajność spalania. Rdzeń murujemy z cegieł szamotowych. Zwróćmy uwagę na wymiary cegieł. Tu zastosowałem cegłę popularną w Holandii; jeśli cegły dostępne w twojej okolicy mają inne wymiary, niezbędna będzie korekta projektu. Dopalacz powinien być oczywiście otulony materiałem izolującym, chyba że zostanie wykonany z izolacyjnych cegieł ogniotrwałych. Cegły tego typu są jednak odrobinę zbyt kruche, by stosować je w rdzeniu pieca.

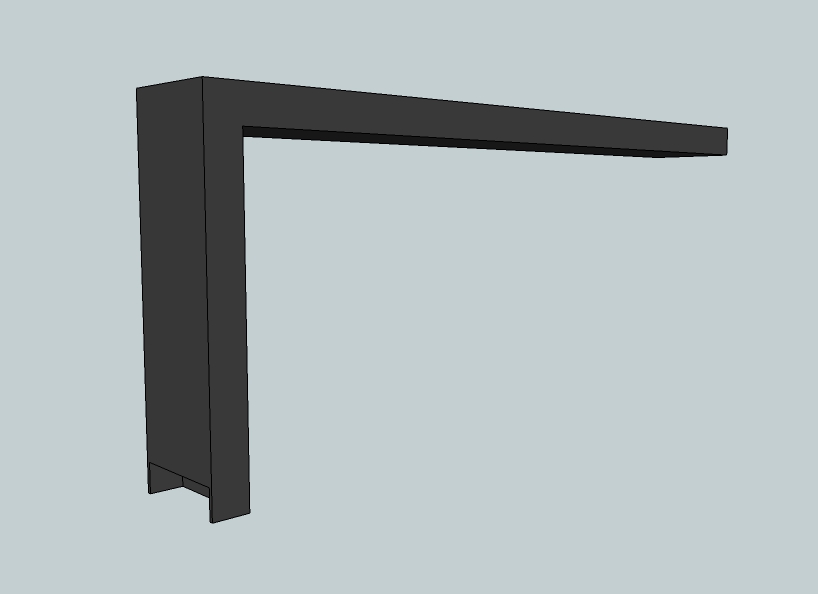

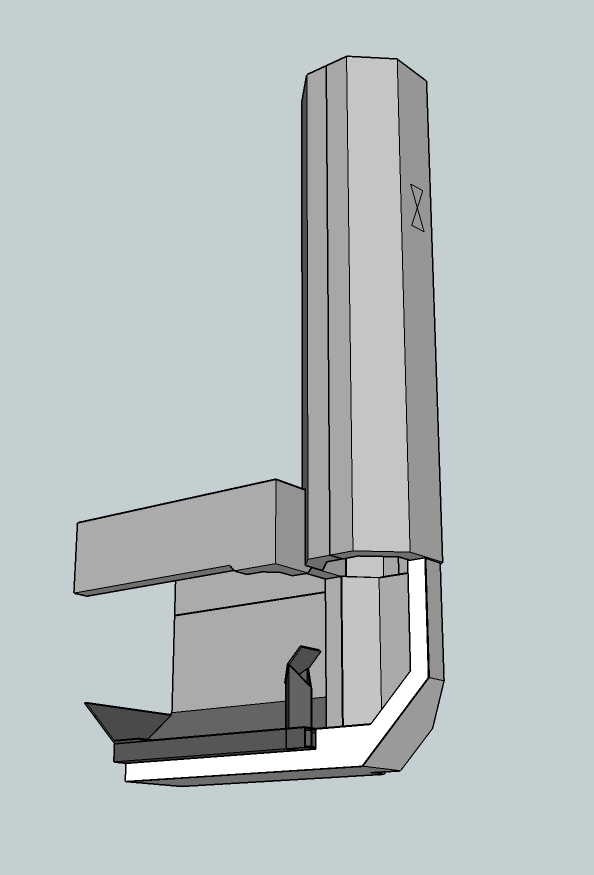

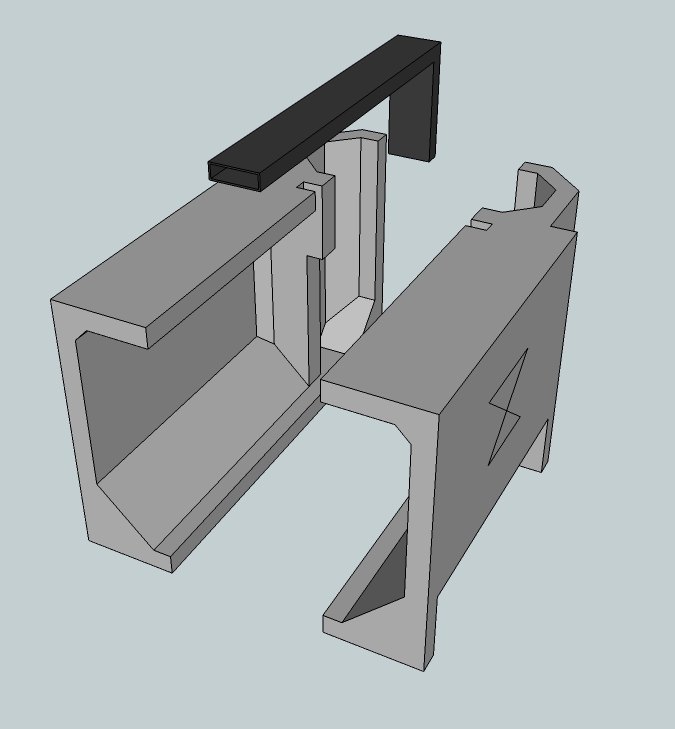

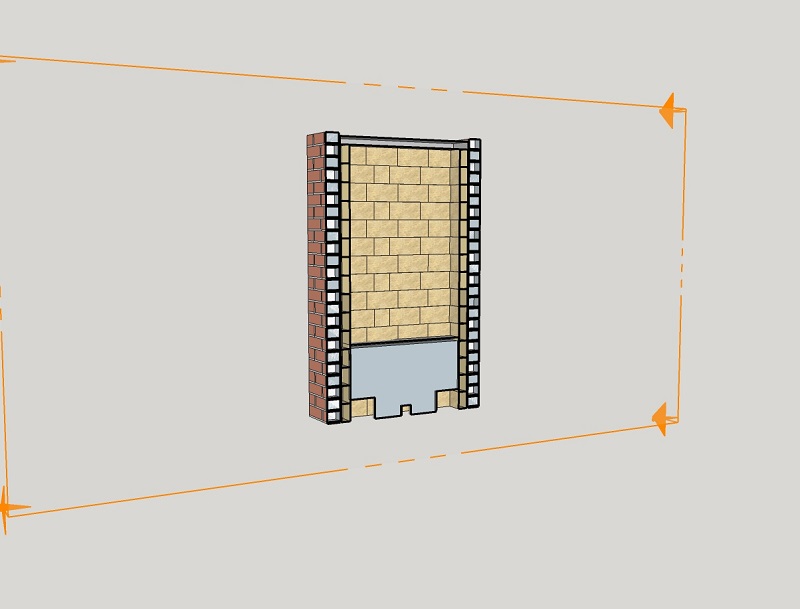

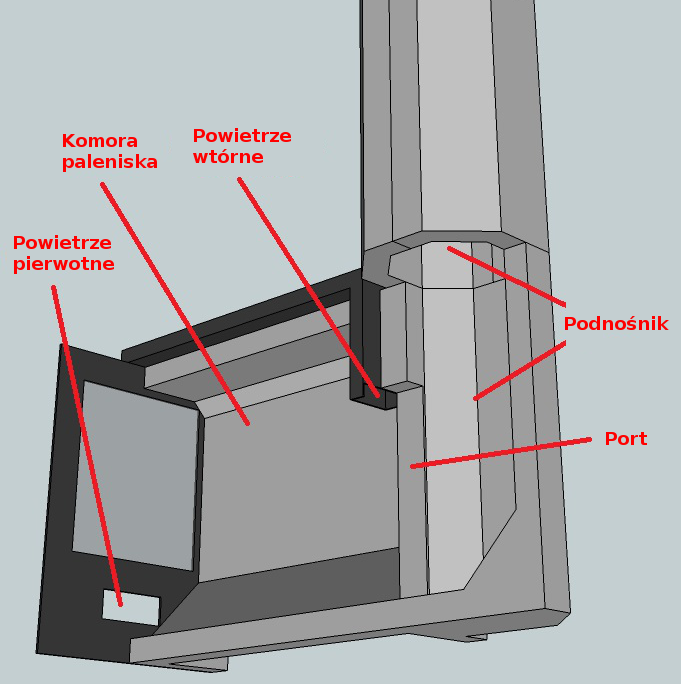

Kanał P - wlot powietrza wtórnego

Stalowy, prostokątny kanał biegnący nad sklepieniem paleniska to wlot powietrza wtórnego. Określenie “kanał P” powstało na cześć Petera, który wymyślił to rozwiązanie. Materiałem z którego wykonuje się kanał P jest zwykła stal niskowęglowa lub nierdzewna. W niniejszej konstrukcji, o PPP dopalacza 150 mm, zastosowano przekrój prostokątny o wymiarach 60x20x2 mm.

Zakończenie części pionowej kanału P znajduje się nieco poniżej sklepienia portu. Mówiąc w uproszczeniu, różnica wysokości między sklepieniem portu a zakończeniem kanału P powinna wynosić tyle, co wysokość przekroju kanału P. Powierzchnia kanału P od strony dopalacza jest wycięta co ułatwia zasysanie powietrza. Działanie kanału P polega na tym, że ciśnienie w układzie jest niższe niż poza nim (zasada Bernoulliego). Dzięki temu ani kanałem P, ani wlotem powietrza pierwotnego, ani drobnymi szczelinami w konstrukcji nie wydostaje się dym. Inaczej ujmując: jeśli z kanału P albo z wlotu powietrza pierwotnego wydobywa się dym, to konstrukcja jest wadliwa.

Powietrze wtórne musi zostać doprowadzone do strumienia gazów przed rozpoczęciem jego wirowania w porcie i za nim. Wydawałoby się, że można dostarczyć powietrze bezpośrednio do dopalacza - taki jednak sposób nie zapewnia wystarczająco pełnego wymieszania.

Kanał P jest chłodzony przepływającym przezeń powietrzem, więc żywotność zastosowanej tu zwykłej stali jest zaskakująco długa. Korozja kanału P w piecu grzewczym używanym przez dwa sezony jest ledwo dostrzegalna. Mądrze jest więc nigdy nie zamykać kanału P. Do szybszej korozji doprowadziłoby prawdopodobnie zastosowanie w nim grubszych ścianek, a to dlatego że cieńka ściana wypromieniowuje energię cieplną szybciej niż ściana wykonana z grubszej stali.

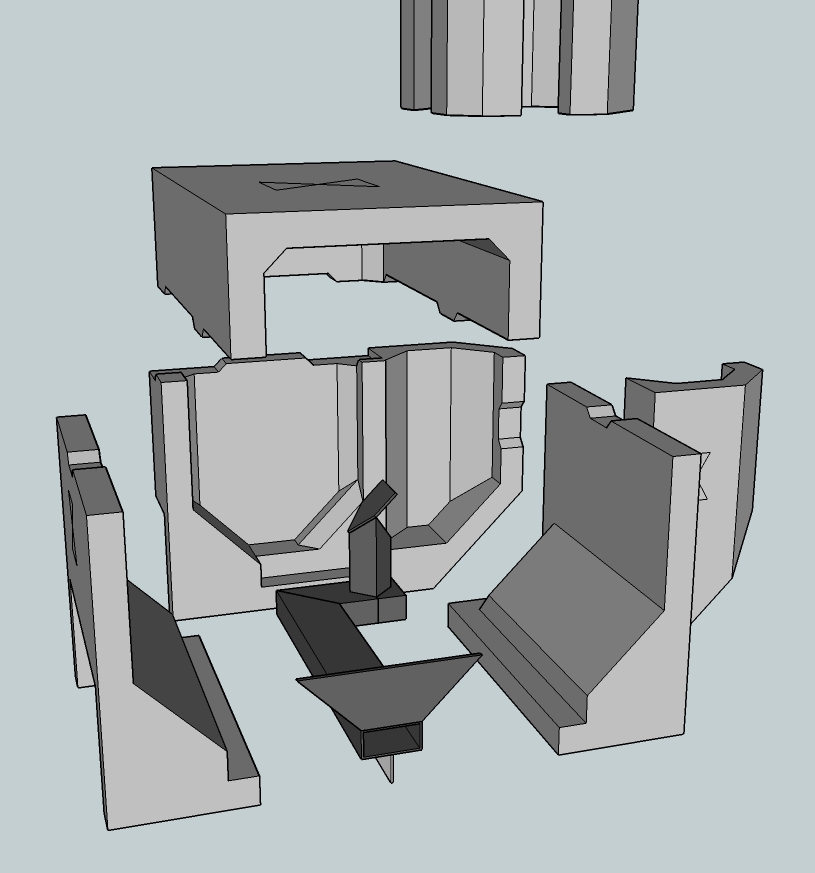

2. Rdzeń prosty z cegieł z ośmiokątnym podnośnikiem

W konstrukcji tej rozwiązany jest problem kwadratowego dopalacza - tu ma on przekrój ośmiokątny, czyli kształt znacznie bardziej zbliżony do okręgu. Warstwy układa się na przemian z cegieł kładzionych pionowo i poziomo, a więc z zachowaniem odpowiednich przewiązań. Im gładsza powierzchnia dopalacza, tym mniejsze opory gazów i tym wydajniejszy dopalacz. Warto więc go zbudować precyzyjnie.

Przekrój ośmiokąta to dobry kształt dla dopalacza: sprzyja on szybszemu wytworzeniu się podwójnego wiru. Wadą dopalacza o takim przekroju jest większa masa. Unikniemy tego problemu, budując dopalacz z izolacyjnych cegieł ogniotrwałych, które to już same zapweniały by mu wystarczającą izolacyjność.

Małe żółte “trójkąty” na rysunku to ten sam materiał, co w przypadku elementów różowych - kolor zróżnicowano tylko dla przejrzystości rysunku. Konstrukcja tego rdzenia jest inna niż pierwszego - różni się połączeniem paleniska z dopalaczem. Tu możesz ściągnąć projekt jako plik sketchup.

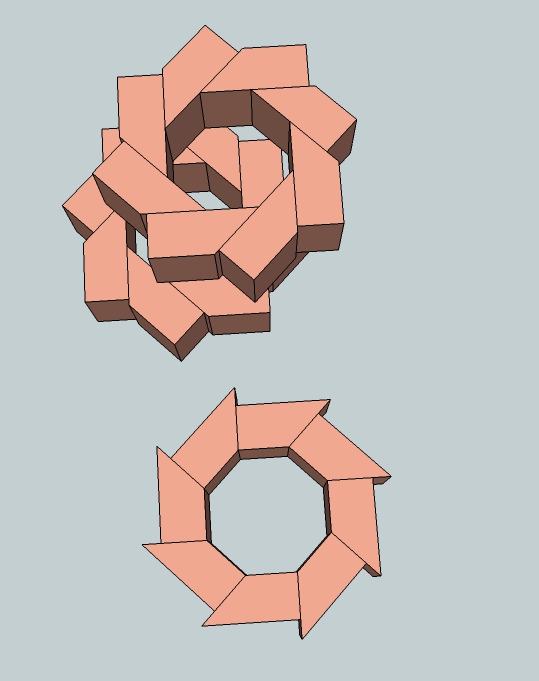

Poniżej prezentuję jeszcze dwa sposoby wykonania ośmiokątnego dopalacza z cegieł. W obu przypadkach cegły zostały przecięte pod kątem 45 stopni na dwie równe połowy. Dolne rozwiązanie jest prostsze, ale dopuszcza tylko jeden rozmiar dopalacza. Stosując rozwiązanie przedstawione na górze możemy zbudować nieco większy dopalacz. Oczywiście zmiana wymiaru dopalacza pociąga za sobą konieczność przeskalowania wymiarów paleniska i portu.

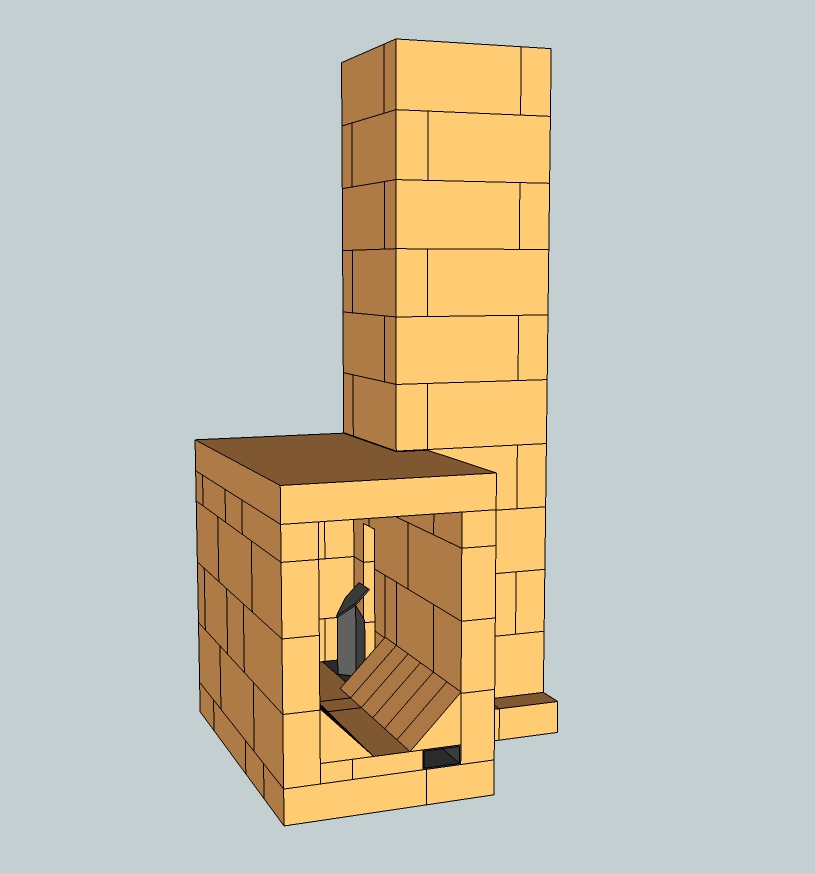

3. Rdzeń prosty, odlew 4-częściowy

Piece z tym rodzajem rdzenia powstały i działają już w wielu miejscach na świecie - to sprawdzona konstrukcja. Główną jej wadą (choć nie dramatyczną) jest podatność bocznych ścian paleniska na pękanie. Jednak, mimo pojawiania się szpar, podczas dalszego użytkowania palenisko nie rozpada się. Najpewniej szpary te zaczynają działać jako dylatacja. Wraz z ich pojawieniem się spada naprężenie w materiale, a więc zanika siła sprawcza ich powstawania, w związku z czym szpary nie powiększają się a nowe nie powstają. Ściany takiego rdzenia są cienkie (30 mm), a między nimi znajdują się wolne przestrzenie. Dzięki nim konstrukcja wymaga mniejszej ilości materiału. Celem takiego rozwiązania nie jest oszczędność pieniędzy, ale zmniejszenie masy rdzenia, czyli jego pojemności cieplnej, dzięki czemu piec szybciej osiąga odpowiednią temperaturę pracy.

Znajdujący się nad paleniskiem dopalacz jest rozdzielony na dwie identyczne części. Do odlania obydwu używamy tej samej formy.

Krzyżyki na rysunku oznaczają stronę, która podczas odlewania powinna znaleźć się na górze. Jej powierzchnia będzie dosyć szorstka, ale nie będzie nam to przeszkadzać. Dopalacz ma przekrój ośmiokąta (zbliżony do koła, a więc optymalny), a forma do jego odlewu jest dość łatwa do wykonania. Wszystkie elementy formy możemy dociąć piłą stołową ustawioną na 45 stopni. Jeśli takiej nie mamy, możemy (ostrożnie) użyć ręcznej piły elektrycznej z prowadnicą.

Powyższy rysunek jest również dostępny jako plik sketchup.

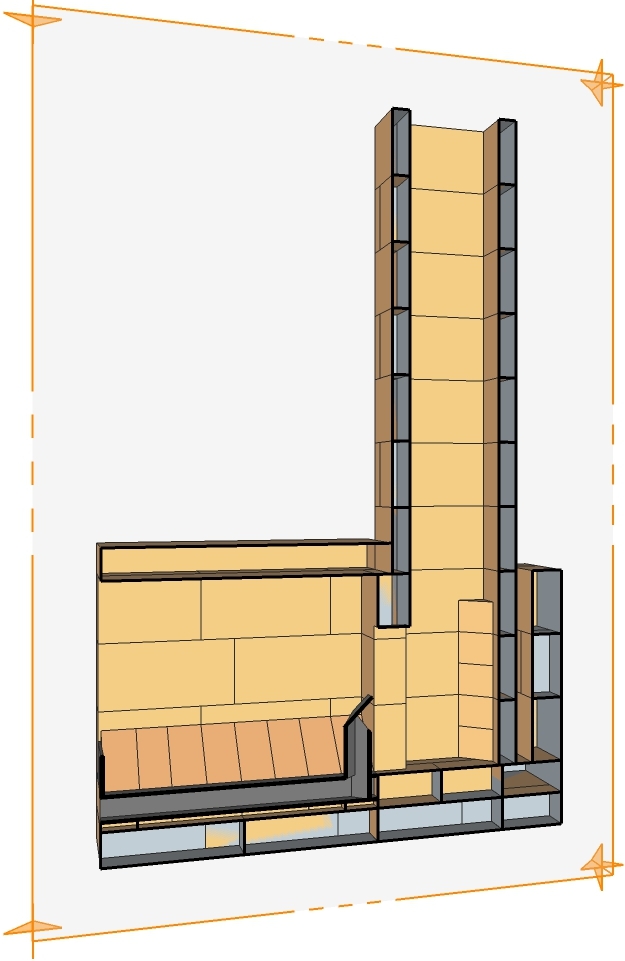

4. Rdzeń prosty, odlew 5-częściowy

To stosunkowo nowa konstrukcja. Na razie została przetestowana przez jeden sezon grzewczy i jak dotąd nie ma widocznych pęknięć. W moim egzemplarzu dolna część spoczywa na ramie, natomiast górna złączona jest z nią (oraz z dopalaczem) za pomocą szeregu krzywek i odpowiadających im wgłębień. Rdzeń ten jest przedstawiony (w nieznacznie uproszczony sposób) na poniższym rysunku.

Oczywiście w tym przypadku dopalacz również musi zostać zaizolowany na całej swej długości. Jak widać z poniższego rysunku, konstrukcja ta jest dość prosta.

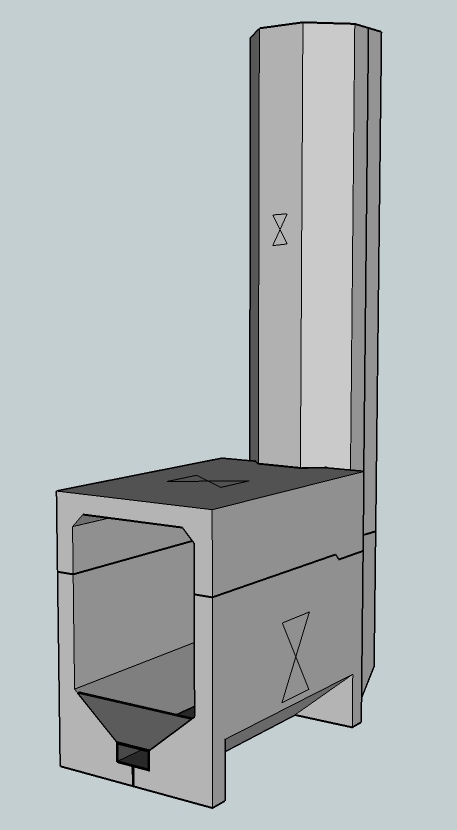

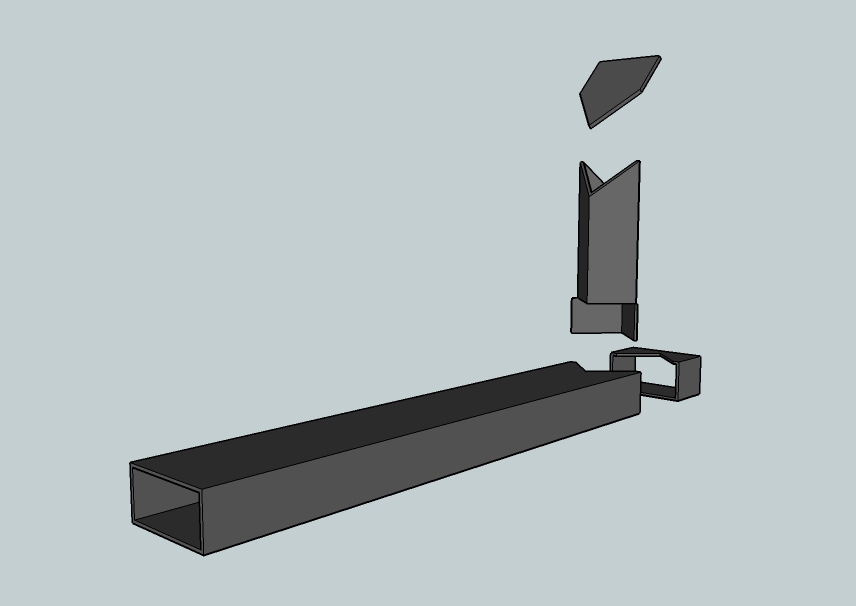

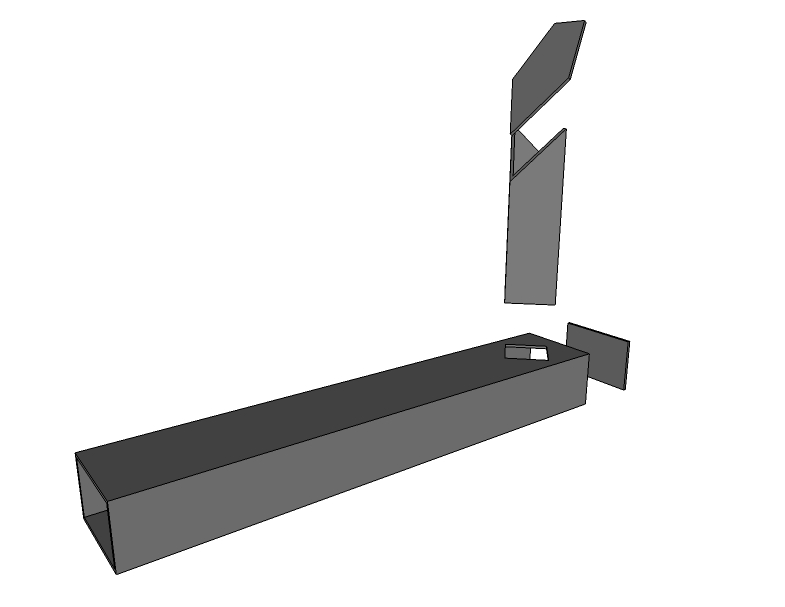

Kanał dolny

Ten rodzaj konstrukcji wlotu powietrza wtórnego jest alternatywą dla kanału P (w danym rdzeniu stosujemy tylko jeden rodzaj doprowadzenia). Kanał dolny jest nieco inaczej zbudowany i umiejscowiony: umieszczany jest w rowku na dnie paleniska, a pobiera powietrze z tego samego miejsca co wlot powietrza pierwotnego.

Nazywamy go kanałem dolnym (ang. floor channel). Jest to wariant “rury przedportowej” Matta Walkera; z tym, że tu pionowa część jest krótsza, węższa i prostopadłościenna, stanowiąc tym samym mniejszą przeszkodę dla przepływu gazów wewnątrz pale niska.

W przeciwieństwie do wcześniej opisywanych konstrukcji, powietrze doprowadzone jest do portu w połowie jego wysokości, dzięki czemu podwójny wir powstający w dopalaczu tworzy się niżej. Nasz dolny kanał jest łatwiejszy do wykonania niż wersja Matta - narzędzia jakich potrzebujemy, to mała szlifierka kątowa z tarczą do cięcia metalu oraz spawarka. Zaletą takiego usytuowania kanału jest to iż możemy go łatwo wymienić nie demontując pieca, gdyż znajduje się on w łatwo dostępnym z zewnątrz pieca miejscu - w palenisku. W przeciwieństwie do kanału P znajdującego się na płycie sklepiającej palenisko, a więc w miejscu niedostępnym bez demontażu pieca.

Kanał dolny w moim piecu zbudowany jest z prostokątnego profilu ze zwykłej stali o grubości 2mm. Po jednym sezonie codziennego palenia w warunkach łagodnej holenderskiej zimy stopień zużycia kanału jest znikomy, a ogniska rdzy bardzo niewielkie. Dzieje się tak dlatego, że kanał jest chłodzony przepływającym przez niego powietrzem. Jego wylot natomiast znajduje się w takim miejscu paleniska, w którym jest wyjątkowo mało tlenu, a w warunkach beztlenowych stal nie koroduje.

Wlot powietrza wtórnego jest więc jedną z niewielu części pieca, którą możemy wykonać ze stali, nie ryzykując jej zniszczenia w ciągu kilku czy kilkunastu rozpaleń. Następnym razem zamierzam wykonać taki kanał ze stali nierdzewnej 304; spodziewam się, że będzie jeszcze trwalszy.

Testy pieca w zimie 2015/2016 poświęciłem w całości wypracowaniu optymalnego doprowadzenia powietrza wtórnego. Wypróbowałem około 12 wariantów. Na rysunku widzimy poziomy profil o wymiarach 60x30x2 mm; część pionowa ma 35x35x2 mm. Pole powierzchni przekroju szerszej części jest ok. 1,5 raza większe, niż węższej. To nie przypadek - testowałem kombinacje trzech różnych rozmiarów poziomej rury z trzema różnymi rozmiarami pionowej. Poziomy profil 60x30x2 jest tak samo wydajny jak 60x40x2, pod warunkiem, że wlot do kanału jest większy niż jego wylot. W projekcie przedstawionym na rysunkach PPP pionowej części stanowi 5,4% PPP dopalacza, a PPP części poziomej - 8,25%. Zachowując te proporcje możemy wyliczyć wymiary kanału dla pieca o mniejszym lub większym dopalaczu.

01/05/2019 Poniższy rysunek przedstawia trochę prostszą konstrukcję wraz z większą poziomą częścią zasilającą i wyższą odnogą pionową. Zgodnie z najnowszymi testami przepływ powietrza jest zoptymalizowany w taki sposób, że górna połowa portu odbiera większość wtórnego strumienia powietrza.

Pole powierzchni przekroju (ppp) poziomego kanału jest blisko dwa razy większe niż ppp pionowej odnogi. Całość można wykonać przy użyciu szlifierki z cienkim ostrzem tnącym i spawarki. Rysunek kanału o rozmiarze odpowiednim dla systemu 150 mm (6”) można pobrać tutaj.

W przeciwieństwie do wersji z kanałem P, w piecu z kanałem dolnym stos drewna powinien być rozpalany od góry, z tyłu. Metoda ta daje najlepsze wyniki.

Powyższy wykres przedstawia rozpał testowy z użyciem grubych, bardzo suchych kawałków brzozy, rozpalonych od góry. Temperatura początkowa pieca była umiarkowana; temperatura początkowa w kominie wyniosła 30 ºC. Zawartość tlenku węgla w 18 minucie spadła poniżej 500 ppm i utrzymała się tam przez kolejne 58 minut. Podaję średnie wyniki tego palenia: O2 - 13%, sprawność - 95,2%, CO - 282 ppm, temperatura spalin - 66,4 ºC. Proszę zauważyć, że końcowy poziom CO jest wyjątkowo niski.

Plik z projektem tego rdzenia dostępny jest tutaj.

5. Rdzeń boczny (sidewinder), odlew 7-częściowy

W tej wersji rdzenia dopalacz ciepła umieszczony jest na lewo lub na prawo od paleniska. Konstrukcję tę wymyślili Adiel Shnior i Shilo Kinarty, budowniczy pieców rakietowych z Izraela. Amerykański zdun Max Edleson nazwał go “sidewinder”. Ta angielska nazwa węża grzechotnika znaczy dosłownie “wijący się”.

Dopalacz nie znajduje się tu już w jednej linii z osią przekroju podłużnego paleniska; konstrukcja ta nie jest zatem symetryczna. Z tego powodu do odlania paleniska potrzebujemy dodatkowej formy (patrz poniżej).

Przypomina ona nieco poprzednią - mamy tu również osobną wierzchnią część paleniska. Najbardziej skomplikowaną formą jest ta potrzebna do odlewu tylnej części dopalacza, jako że obejmuje również jego dolną część. Można wykonać obie strony paleniska przy użyciu jednej formy - jeśli w miejscu, gdzie ma być port, zdołamy przytwierdzić do niej dodatkowy element. Wtedy jedna strona odlewu będzie miała wgłębienie na port, a druga nie. Wierzchnia część paleniska jest taka sama jak w konstrukcji w wersji symetrycznej. Pozostał nam spód dopalacza - forma do niego jest stosunkowo prosta. Sytuację rozjaśnia poniższy rysunek.

Może to się wydawać skomplikowane, ale jeśli dobrze się przyjrzysz i masz pewne doświadczenie w majsterkowaniu, poradzisz sobie. Owszem, bryły te są dość złożone, ale wykonuje się je w sposób znany nam już z sekcji “Budowa”. Żądany kształt uzyskujemy wypełniając skrzynkę ze sklejki odpowiednio przyciętymi kawałkami pianki polistyrenowej (lub podobnego materiału).

Zdaję sobie sprawę, że wielu z was pierwszy raz zetknie się z myśleniem “negatywami brył”, a także z zadaniem wyjmowania odlewów z form. Nie należy się tego obawiać. Bardzo dobrym pomysłem jest przetestowanie form na tańszych materiałach i wykonanie próbnych odlewów np. z gipsu albo nawet z piasku z domieszką cementu. Nie ryzykujemy wtedy zmarnowania kosztownego cementu ogniotrwałego na odlew, który mógłby okazać się wadliwy.

Jak wspomniałem we wstępie, projektowanie i badanie naszych pieców odbywa się na zasadzie open source. Projekty są więc dostępne dla celów komercyjnych (pod kilkoma warunkami, opisanymi we wstępie). Jeśli planujesz wyprodukować więcej, niż kilka pieców, wtedy warto najpierw wykonać pozytywne “formy matki”. Posłużą one następnie do wykonania “negatywów” form z gumy, które to dopiero posłużą do wykonania odlewu we właściwym procesie produkcyjnym.

Te pośrednie, gumowe formy należy okresowo wymieniać, odlewając nowe z form “matek”. Niezłym pomysłem na biznes wydaje mi się produkcja tych odlewów i ich sprzedaż, wraz z dobrą instrukcją montażu oraz listą czynności, koniecznych do uruchomienia pieca.

W niniejszej konstrukcji rdzenia bocznego mamy więc w sumie 5 form, z których możemy odlać 7 części. Plik z projektem znajduje się tutaj.

6. Rdzeń boczny (sidewinder) z cegieł

Konstrukcję tę łatwo zbudować z cegieł szamotowych, zwłaszcza, gdy dysponujemy piłą do cięcia cegieł. W każdym razie nie jest to trudniejsze, niż budowa rdzenia prostego. W celu uproszczenia kilku czynności rdzeń został nieznacznie powiększony: ze 150 mm do 160 mm. W rezultacie zwiększa się nieco także rozmiar paleniska, możemy więc załadować je większymi, czy grubszymi kawałkami drewna.

Rozsądnie będzie zastosować taką samą głębokość paleniska, jak w przypadku wersji symetrycznej. Za paleniskiem nie mamy już dopalacza, więc głębokość całej konstrukcji wynosi 486 mm (jeśli użyjemy cegieł o tym konkretnym rozmiarze). W porównaniu z rdzeniem prostym mającym głębokość 702 mm oszczędzamy 216 mm). Różnice w przebiegu spalania są nieznaczne, jest to więc dobra alternatywa. Uwaga: powyższy rysunek nie uwzględnia grubości zaprawy między cegłami.

Pionowa część kanału dolnego jest wydłużona w taki sposób by pasowała do większego dopalacza i portu. Kanał jest tu ponadto zbudowany prościej niż w odlewanej wersji rdzenia bocznego. Nie ma tu wygięcia poziomej rury pod kątem prostym. Część pionowa jest asymetryczna, aby zachować odpowiednią odległość od portu. Odległość między ściankami części pionowej kanału a brzegami portu powinna wynosić połowę szerokości portu.

Dla osiągnięcia wyższej wydajności spalania lepiej jest oczywiście zbudować dopalacz o przekroju ośmiokątnym, tak jak w konstrukcji 2. Rdzeń prosty z cegieł z ośmiokątnym podnośnikiem”. Plik sketchup można pobrać tutaj.

7: Kolejny rdzeń podstawowy

Między jesienią 2017 a latem 2018 przeprowadzaliśmy testy z rdzeniem zawierającym kanał dolny i dopalacz o przekroju kwadratowym, zamiast bardziej typowego, okrągłego lub ośmiokątnego przekroju. Efektywność tej konstrukcji jest co najmniej tak samo dobra, jak tej z kanałem-p i oktagonalnym dopalaczem. Zdecydowaną przewagą jest jednak prostota budowy, przy której zdecydowanie zmniejsza się ilość cegieł do pocięcia. Testy przeprowadzaliśmy również dla wersji pozbawionej tylnego skosu na dnie dopalacza (co jeszcze bardziej upraszcza konstrukcję) i wyniki okazały się porównywalnie dobre (spójrz na diagram znajdujący się pod wideo).

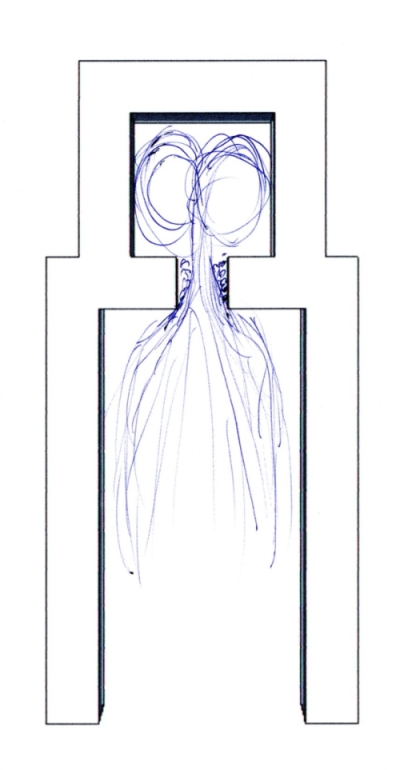

W dolnej części dopalacza (do wysokości portu) stosujemy tak zwany pół-oktagon. Uzyskujemy go poprzez wypełnienie trójkątnymi wstawkami dwóch tylnych, pionowych narożników dopalacza (zwróć na to uwagę oglądając wideo). Zadaniem pół-oktagonu jest łatwiejsze uzyskanie efektu podwójnego wiru (tzw. baranich rogów).

Przy obliczaniu wszystkich wymiarów tej konstrukcji korzystamy z tych samych tabel co w przypadku wszystkich innych rdzeni. Różnica polega jedynie na tym, że średnica dopalacza zostaje zastąpiona długością boku kwadratu, a wszystkie pozostałe wymiary w tabeli pozostają bez zmian, czyli są takie same, jak w przypadku dopalacza o kształcie okrągłym. Proszę przeczytać o porównaniu kwadratowego dopalacza z dopalaczem okrągłym w rozdziale "Budowa".

Koncepcja tego projektu pojawiła się raczej przypadkowo, podczas warsztatów na hiszpańskiej wyspie Mallorca w listopadzie 2017 roku. Mokra piła, która została wynajęta, nie była w stanie wykonać cięć 45

stopni z wymaganą dokładnością, i to zmusiło mnie do wypróbowania tej metody budowy. Nie była to jednak podróż w nieznane. Moje wieloletnie doświadczenie podpowiadało mi że ta metoda jest w pełni sprawna, a niektóre kolejne eksperymenty silnie to potwierdzały. Szczęśliwy zbieg okoliczności i zdziałało idealnie, nawet na mokrych cegłach, zaraz po ukończeniu murowania. Poniżej znajduje się nagranie z przebiegu budowy. Rysunek z projektem można pobrać tutaj.

Znaczna część pracy związanej z dalszym budowaniem i testowaniem tej konstrukcji została wykonana przez Yasina Gacha z Francji podczas innych warsztatów i budów komercyjnych. Zalecany układ dla tej konstrukcji jest zilustrowany poniżej. Projekt z rysunkiem rdzenia można pobrać tutaj.

Materiały

Dostępna jest szeroka gama materiałów konstrukcyjnych: cegły szamotowe, beton ogniotrwały, glina. Dopuszczalne jest stosowanie kombinacji dostępnych materiałów.

(czytaj więcej)

Metal

Hasło “piec na drewno” nasuwa skojarzenie z metalową skrzynką. Metal nie jest jednak optymalnym wyborem materiału na piec rakietowy batch box, a zwłaszcza na “jego serce” czyli palenisko, gdyż jak wspominaliśmy w poprzedniej części tego opracowania - w palenisku takim występują dość ekstremalne warunki, w których metal szybko się niszczy.

(czytaj więcej)

Wymiary i skalowanie

Najlepiej przetestowaną wersją pieca jest ta z dopalaczem o średnicy 150 mm. Możemy się oczywiście zdecydować się na wybór innej z całego spektrum dostępnych rozmiarów.

(czytaj więcej)

Wymiarowanie pieca rakietowego

Jak dobrać moc i wielkość pieca w konkretnej lokalizacji.

(czytaj więcej)

Budujemy rdzeń pieca z cegły

Budowa rdzenia pieca nie wymaga nadzwyczajnych kwalifikacji. Aby osiągnąć zadowalający efekt wystarczą ogólnodostępne materiały i trochę technicznej intuicji oraz zdolności manualne na przeciętnym poziomie.

(czytaj więcej)

Odlew rdzenia

Odlew wykonujemy z betonu ogniotrwałego - materiału zawierającego zaprawę o podwyższonej zawartości tlenku glinu i pokruszone cegły szamotowe jako wypełniacz. Tworzymy formę, sporządzamy masę zarobową mieszając składniki z minimalną ilością wody. Do sporządzenia dobrej jakości odlewu będziemy również potrzebować stołu wibracyjnego, by zagęścić materiał poprzez usunięcie zeń pęcherzy powietrza.

(czytaj więcej)

Komora akumulacyjna - teoria

Czym jest komora akumulacyjna, jak działa i do czego służy?

(czytaj więcej)

Komora akumulacyjna - wymiary

Jak duża powinna być komora w stosunku do rdzenia pieca? Jak przeskalowywać, czyli powiększać lub zmniejszać nasz projekt?

(czytaj więcej)

Materiały

Nasze palenisko możemy wykonać z różnych materiałów. Na przykład z cegieł szamotowych wiązanych cementem ogniotrwałym lub mieszanką gliny z piaskiem. Możemy użyć cieńszych płytek szamotowych, spojonych ramą stalową. Można też wykonać odlew z betonu ogniotrwałego, co rozwiązuje wiele problemów (choć niestety rodzi też inne).

Do sporządzenia zaprawy z gliny i piasku stosowany bywa dodatek niewielkiej ilości cementu portlandzkiego mający na celu otrzymanie trwałej zaprawy, która zapewnia wstępne związanie zaprawy jeszcze przed pierwszym rozpaleniem. Gdy już podczas normalnej eksploatacji pieca cement popęka i wykruszy się, to do tego czasu zaprawa gliniana powinna już osiągnąć wymagany stopień związania. Powstały realizacje oparte wyłącznie na bazie gliny wzmacnianej włóknami naturalnymi. Z punktu widzenia spalania idealnym materiałem są izolacyjne cegły ogniotrwałe: charakteryzują się bardzo małą masą i bardzo wysoką izolacyjnością; ich wadą jest natomiast wysoka ścieralność.

Konstrukcje wykorzystujące materiały nieizolujące (pamiętajmy, że sama masa nie izoluje!) powinny być zaizolowane z zewnątrz. Jako izolatora możemy użyć dowolnego materiału o wysokiej odporności temperaturowej. Dobrym przykładem jest tu użycie perlitu ekspandowanego czy też wermikulitu łuszczonego, szczególnie w szorstkiej postaci zmieszanej z odrobiną gliny i wody dla zapobieżenia zbytniemu osiadaniu. Świetna jest też mata ogniotrwała typu Superwool (mata ceramiczna). Mniej oczywistym, ale również nadającym się do izolacji materiałem jest keramzyt - granulki ekspandowanej i wypalonej gliny, stosowane zazwyczaj w hydroponice.

Zastosowanie tych materiałów da w rezultacie efektywne bezproblemowo działające i urządzenie. Oczywiście wachlarz wyboru materiałów mogących znaleźć zastosowanie w budowie pieca jest znacznie szerszy.

Metal

Użycie metalu w częściach konstrukcyjnych paleniska prowadzi nieuchronnie do rozczarowania, bez względu na to czy użyta zostanie stal zwykła czy nierdzewna. W warunkach temperatury przekraczającej 760 ºC, dużego nadmiaru tlenu i umiarkowanej ilości węgla, każda ogólnodostępna stal skoroduje w niewiarygodnie krótkim czasie. Po każdym paleniu stalowe palenisko będzie się łuszczyć, czyli będą z niego odpadać lekkie, szare i matowe płaty skorodowanej stali (materiału prawie już pozbawionego właściwości magnetycznych) i w przewidywalnym okresie czasu w miejscach narażonych na działanie tych temperatur pojawi się dziura.

Można tego uniknąć obniżając temperaturę poprzez rezygnację z izolacji po zewnętrznej stronie najgorętszych miejsc. Utrudnione będzie wówczas zajście spalania całkowitego, i znacznie obniży się sprawność takiego paleniska. Istnieje oczywiście możliwość ochrony stali paleniska poprzez uniemożliwienie jej kontaktu z tlenem (w warunkach beztlenowych procesy korozji nie zachodzą). Wymaga to jednak kosztownej inwestycji w zakup odpowiedniej ognioodpornej powłoki. Kolejnym sposobem jest też drastycznie obniżenie ilości dostarczanego powietrza, tak aby nie wystarczało go na zajście reakcji ze stalą. Takie podejście to ponownie ingerowanie w parametr wpływający na wydajność spalania. Jak widać użycie stali jako materiału na palenisko jest niewskazane, możemy jednak zastosować ją jako materiał konstrukcyjny innych części pieca - wrócimy do tego tematu w odpowiednim momencie.

Wymiary i skalowanie

Większość badań i testów przeprowadziłem w 2012 roku. Dopalacz w modelu doświadczalnym miał średnicę 150 mm. Już wtedy jednak pytano mnie o mniejsze lub większe wersje pieca. Jim z Blacksburg (Virginia, USA) chciał zbudować mniejszy piec, o średnicy dopalacza nie większej niż 100 mm. Wymiary konstrukcji opartej na średnicy 150 mm były już dostępne; opierając się na nich Jim wypracował metodę ich skalowania. Obliczył współczynnik, który służy za rodzaj wartości podstawowej - wszystkie inne wymiary są jej wielokrotnością bądź ułamkiem.

Do połowy 2016 roku najmniejszym działającym piecem był model Jima. Największe natomiast (średnica dopalacza 220 mm) zbudowali Radek Šťastný w Czechach i Alex Harpin w Kanadzie. Z kolei największy piec, o którym wiedziałem w październiku 2016, miał już 250 mm. Zbudowali go Pablo Kulbaba (Pablo OresKu) i Ramiro Walti podczas warsztatów w Las Amalias San Pedro w Argentynie. o większych paleniskach mają nieco stabilniejszą wydajność od swych mniejszych braci, których to wyniki są i tak wystarczająco dobre. Wartość podstawowa, ustalona przez Jima, to 72,34% średnicy dopalacza.

Przez długi czas utrzymywany był pogląd że najlepszym kształtem dla przekroju dopalacza jest okrąg lub ośmiokąt. Ostatnie testy (przeprowadzane tylko z kanałem dolnym) dowodzą że dopalacz może mieć również kształt kwadratowy, zwłaszcza w części znajdującej się powyżej portu. Wykonanie kwadratowego dopalacza jest zdecydowanie łatwiejsze i tańsze, więc odkrycie to przynosi znaczną korzyść i budzi żywe zainteresowanie wśród budowniczych pieców rakietowych.

W przypadku ośmiokątnego dopalacza, gazy przeciskające się przez port wchodzą w wir i przybierają kształt kolistej, wznoszącej się kolumny. Aby uzyskać ten sam efekt w przypadku kwadratowego dopalacza, musi mieć on na tyle większe pole powierzchni przekroju, aby jego okrągły pierwowzór mógł zmieścić się w jego wnętrzu (okrąg wpisany w kwadrat). Oznacza to że średnica okręgu równa jest długości boku kwadratu. Zasadniczo narożniki kwadratu stają się "martwą przestrzenią", która ani nie przyczynia się do powstawania lub utrzymywania kolistego zawirowania gazów wydechowych, ani ich nie ogranicza. Prostokąt wciąż nie jest uważany za dobry kształt do budowy dopalacza, gdyż nie istnieją żadne dodatkowe korzyści pod względem kosztów lub łatwości budowy nad kwadratem. Należy go zatem wykluczyć.

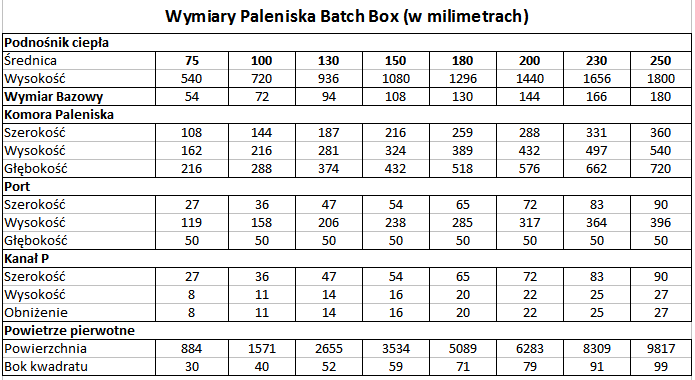

Ritsaert Snijder (Holandia) i Doug Ptacek (USA) stworzyli arkusze kalkulacyjne, które po wpisaniu średnicy dopalacza obliczają wszystkie pozostałe wymiary. Dostępne są również tabele - jeśli na naszym zabłoconym placu budowy nie ma miejsca na komputer, wystarczy je wydrukować. Poniżej tabela Douga (wartości w calach i w milimetrach).

Wszystkie wymiary paleniska batch box można obliczyć samodzielnie, gdyż formuła jest bardzo prosta.

Podstawą do kalkulacji poszczególnych wymiarów paleniska jest liczba bazowa, którą pozyskujemy ze średnicy dopalacza (prawdziwej lub fikcyjnej), jak wyjaśniono powyżej.

Liczba bazowa = 0,7234 * średnica dopalacza.

Szerokość paleniska = 2 * liczba bazowa.

Wysokość paleniska = 3 * liczba bazowa.

Głębokość paleniska = od 4 do 5,5 * liczba bazowa.

Wysokość portu = 2,2 * liczba bazowa.

Szerokość portu = 0,5 * liczba bazowa.

Wysokość dopalacza mierzona od podłogi paleniska = od 8 do 10 * liczba bazowa

Na dnie paleniska znajduje się wąska, płaska powierzchnia o szerokości portu. Po prawej i lewej stronie dna paleniska znajdują się skosy o nachyleniu 45 stopni (wliczone w wymiar paleniska), których zadaniem jest umożliwienie osypywania się opadających podczas procesu spalania drobnych kawałków drewna i żaru do środka paleniska. Podobne rozwiązanie w tym samym celu umiejscowione zostało przy tylnej ścianie i dnie dopalacza.

Pole powierzchni przekroju (PPP) wszystkich wlotów powietrza wynosi 25% PPP dopalacza.

PPP kanału-P wynosi 5% PPP dopalacza.

PPP wlotów powietrza pierwotnego (opcjonalny drugi wlot może znajdować się w górnej części drzwiczek) wynosi 20% PPP dopalacza. Główny wlot powietrza znajduje się na poziomie podłogi paleniska. W trakcie rozpalania zimnego pieca średnicę kanałów dolotu powietrza pierwotnego można zwiększyć.

Szerokość kanału-P powinna być równa szerokości portu, lub być nieznacznie większa. Wylot kanału-P znajduje się poniżej górnej krawędzi portu. Odległość pomiędzy górną krawędzią portu a wlotem kanału-P jest równa wysokości kanału-P.

Tylna część kanału-P, przylegająca do tylnej ściany paleniska została odcięta na odcinku pomiędzy końcem kanału-P, a sklepieniem portu.

Jak dobrać rozmiar pieca rakietowego.

Yasin Gach, tłumacz francuskiej wersji językowej, opracował arkusz kalkulacyjny służący do obliczenia rozmiaru pieca rakietowego dla danej lokalizacji. Jest to wartość orientacyjna, nie bezwzględna, ale daje dobre wyobrażenie o wymaganym rozmiarze. Poniższy artykuł został napisany przez Yasina, arkusz kalkulacyjny jest dostępny tutaj.

Pierwszym krokiem jest obliczenie mocy każdego paleniska batch box na bazie wymiaru średnicy jego dopalacza. Domyślnie moc każdego pieca jest definiowana jako średnia moc dostarczana w okresie 24 godzin przy dwóch paleniach dziennie. Moc tę oblicza się, biorąc pod uwagę całkowitą sprawność 80%. Przy takiej sprawności spalanie kilograma suszonego na powietrzu drewna dostarczy 3,7 kWh energii.

Im większa jest średnica dopalacza, tym większy załadunek drewna przy każdym rozpaleniu:

Średnica wewnętrzna (mm) — załadunek drewna (kg) — Średnia moc przy dwóch paleniach dziennie (kW)

- 125 mm — 3.5 kg — 1.1 kW

- 140 mm — 4.9 kg — 1.5 kW

- 150 mm — 6.0 kg — 1.9 kW

- 175 mm — 9.5 kg — 2.9 kW

- 200 mm — 14.2 kg — 4.4 kW

- 230 mm — 21.6 kg — 6.7 kW

- 250 mm — 27.8 kg — 8.6 kW

Drugim krokiem jest obliczenie strat ciepła w budynku lub fragmencie budynku, który ma być ogrzewany. Straty ciepła zależą od trzech czynników: kubatury pomieszczenia, izolacji przegród zewnętrznych oraz różnicy temperatur między zewnętrzną a wewnętrzną stroną przegród.

Wzór jest następujący: Q = G*V*DT, gdzie Q to straty ciepła (W), G to współczynnik izolacji, V objętość pomieszczeń (m3), a DT wymagana różnica temperatur między zewnętrzną i wewnętrzną stroną (°C). G jest szacowane na podstawie przedstawionego poniżej zastawu klasycznych wartości:

- 1,8 dla starego, nieszczelnego domu murowanego z kamienia i gliny (klasyczne francuskie domy wiejskie),

- 1,6 dla domu z cegły, kamienia lub pustaków bez izolacji,

- 1,4 dla domu ocieplonego styropianem o grubości 4cm,

- 1,2 dla domu ocieplonego styropianem o grubości 10cm,

- 0,8 dla nowego domu, na przykład z cegieł izolacyjnych o grubości 37cm

- 0,5 na przykład dla domu ze słomy

Trzeci krok to wykonanie obliczeń. Chodzi o to, aby oszacować straty ciepła w pomieszczeniu, a następnie wybrać rozmiar paleniska, którego moc przewyższa straty ciepła. Poniżej znajduje się przykład obliczenia dla danej okoliczności. Ma to na celu tylko pokazanie jak działa arkusz kalkulacyjny. Aby wykonać obliczenia pobierz arkusz kalkulacyjny i wypełnij te żółte pola, które mają zastosowanie w Twojej sytuacji, arkusz kalkulacyjny zrobi resztę.

Weźmy na przykład stary dom o powierzchni 60 m2 murowany z kamienia i gliny o wysokości sufitu 2,5m. Kubatura domu wynosi 150 m3. Pod dachem znajduje się 20 cm izolacji z wełny mineralnej. Stolarka okienna została wykonana niedawno i jest dość szczelna. Możemy zatem przyjąć współczynnik G = 1,6. Zimą temperatura utrzymuje się w okolicach 0 ° C i może sporadycznie spaść do -5 °C na kilka dni. Straty ciepła, które należy przezwyciężyć, aby utrzymać temperaturę 20 ° C wewnątrz domu w tych zimnych okresach, wynoszą Q = 1,6 * 60 * 2,5 * 25 = 6 kW. Wybrany rozmiar rakiety to system 230 mm, który jest w stanie wygenerować moc 6,7 kW.

Oczywiście jest to bardzo uproszczone przybliżenie potrzeb grzewczych domu, ale zaletą pieców akumulacyjnych jest to, że ich przewymiarowanie nie stanowi problemu. W przypadku pieców żeliwnych staje się to znacznie większym problemem, ponieważ jeśli przewymiarujesz moc pieca, będziesz musiał rozpalać małe, kopcące ogniska, aby nie przegrzać domu. W przypadku przewymiarowanego pieca akumulacyjnego temperatura ognia zawsze może być wysoka a spalanie czyste, wystarczy jedynie rzadziej go rozpalać.

Uzyskałem realne wyniki przy użyciu tej metody na 5 piecach rakietowych, które zbudowałem w zeszłym roku (2016). Obecnie są one w ciągłej eksploatacji. Bardzo ważne jest, aby zawsze przewymiarować piec. Oczywiście możliwe jest uruchomienie pieca akumulacyjnego, który nie jest wystarczająco mocny, trzy lub więcej razy dziennie, ale obniży to ogólną wydajność, ponieważ masa potrzebuje czasu, aby dostarczyć zgromadzone ciepło.

Artur Milicki, tłumacz polskiej wersji językowej zwrócił uwagę na fakt, że w rejonach świata znacznie chłodniejszych niż Francja (np. Polska, Rosja, Skandynawia, Kanada, itp.), gdzie minimalne temperatury w sezonie grzewczym mogą okazjonalnie spadać do -20°C lub niżej, przewymiarowywanie pieca akumulacyjnego do którego zachęca Yasin może okazać się niepraktyczne a czasami nawet niewykonalne.

Ponieważ zdolność grzejna pieców akumulacyjnych, które grzeją ciepłem zgromadzonym w ścianach akumulacyjnych zależy również od intensywności ich opalania, przy forsownym paleniu może być ona zwiększona nawet o 50%. Dlatego też przygotowując projekt pieca możemy zdolność grzejną ścian akumulacyjnych ustalić na poziomie około 65-75% wypadających z obliczeń maksymalnych godzinnych strat ciepła w ogrzewanych pomieszczeniach. Zakładamy wówczas, że podczas największych mrozów, które trafiają się tylko czasami (kilka lub kilkanaście dni w roku), będziemy mogli pokrywać maksymalne zapotrzebowanie na ciepło poprzez dłuższe lub częstsze palenie.

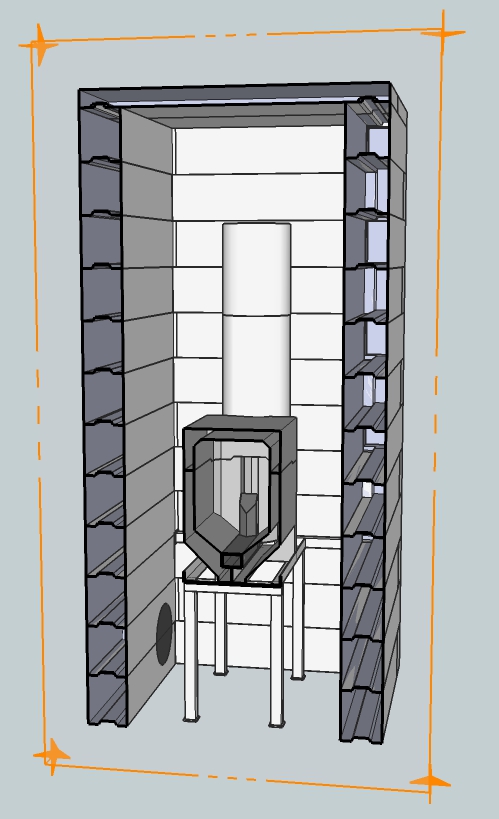

Budujemy rdzeń pieca z cegły

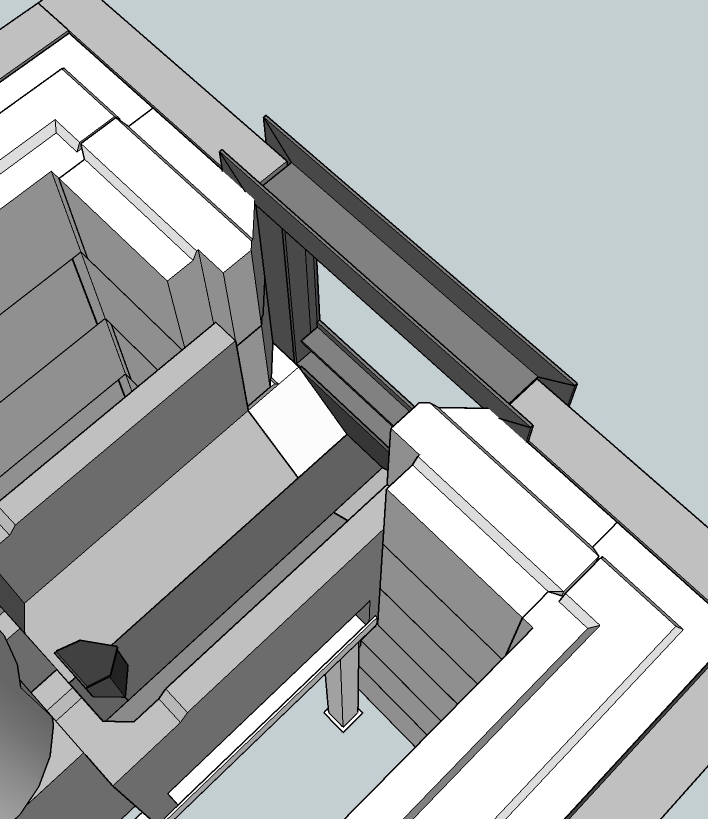

Decyzja o budowie pieca z cegieł szamotowych jest naturalna - są one dostępne w większości składów budowlanych. Ich wadą natomiast jest konieczność posiadania i użycia piły do cięcia cegieł, ewentualnie szlifierki kątowej z tarczą do cięcia ceramiki. Poniższy rysunek obrazuje wygląd rdzenia pieca z cegieł.

Widzimy palenisko (średnica dopalacza 150 mm) zbudowane z cegieł szamotowych, które może zostać zasklepione na kilka sposobów. W przedstawionym przypadku do zasklepienia użyta została płyta szamotowa, łatwo dostępny w większości krajów materiał. Inną opcją jest użycie płyty odlanej z betonu ogniotrwałego. Jej wykonanie jest możliwe jeśli mamy do dyspozycji stół wibracyjny, a kształt płyty nie jest na tyle skomplikowany aby uniemożliwić stworzenie doń formy odlewniczej. Gdy odległość między ścianami paleniska jest zbyt duża aby regularne cegły mogły być podparte końcami na ścianach paleniska, dobrym rozwiązaniem jest też budowa stropu w postaci sklepienia łukowego.

Jeśli chcemy wypróbować konstrukcję w warunkach zewnętrznych, możemy użyć zwykłych czerwonych cegieł i przykryć palenisko płytą chodnikową. Taka konstrukcja nie przetrwa zbyt wielu prób, lecz da nam pojęcie o tym, co dzieje się wewnątrz paleniska. Gdy nad dopalaczem umieścimy lustro pod kątem 45 stopni, będziemy mogli obserwować, co dzieje się w dolnej jego części. Należy zachować ostrożność gdyż z rozgrzanego rdzenia wypływają gazy o temperaturze 700 ºC.

Układanie cegieł na sucho (bez zaprawy) nie przyniesie efektu. Nawet przez małe dziury i szpary między nimi będzie uchodzić zbyt dużo powietrza i do całkowitego spalania nie dojdzie. Do uszczelnienia szpar możemy umieścić między cegłami glinę z piaskiem, a nawet zwykłe błoto, tudzież użyć jakiegoś kleju do płytek ceramicznych.

Innym dobrym do testów materiałem jest beton napowietrzony, sprzedawany na całym świecie pod wieloma różnymi nazwami (w Polsce: beton komórkowy, suporex, ytong - przypis tłum). Jest lekki, tani, dobrze izoluje, łatwo go pociąć zwykłą ręczną piłą i odznacza się wystarczającą do naszych celów testowych odpornością na wysoką temperaturę.

Kanał P - wlot powietrza wtórnego (czarna stalowa rura biegnąca nad paleniskiem, zakrzywiona pod kątem 90 stopni w dół, z wylotem skierowanym wprost w szczelinę portu) - najlepiej działa wtedy, gdy rozpalimy ogień w głębi paleniska, tuż przed portem, ale nigdy w nim samym. Kiedy płomień będzie już stabilny, możemy dołożyć resztę ładunku drewna. Drewno należy wkładać wyłącznie wzdłuż paleniska, z minimalnymi przestrzeniami między kawałkami. Należy pozostawić co najmniej 5 cm wolnej przestrzeni między ostatnią warstwą drewna a sufitem paleniska i zadbać o to by drewno nie wpadało do portu - w przeciwnym wypadku możemy być pewni bardzo silnego dymienia.

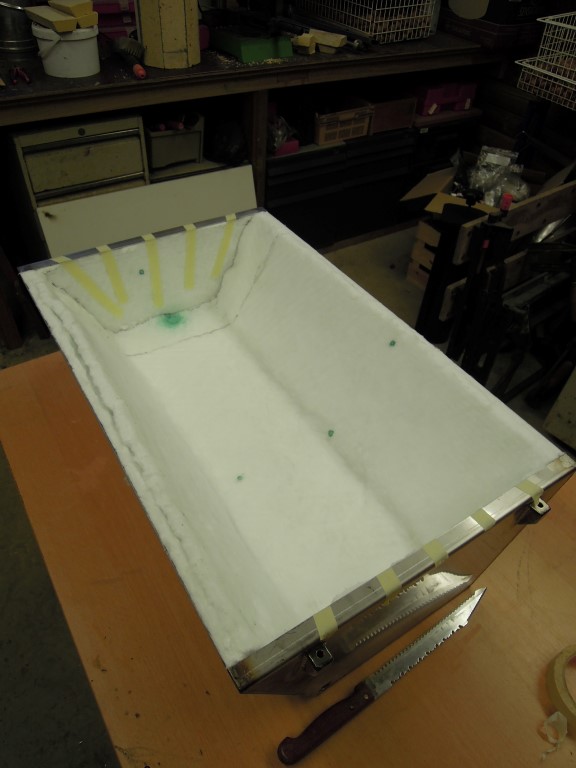

Odlew rdzenia

Będziemy potrzebować betonu ogniotrwałego, przygotowanego z cementu o wysokiej zawartości tlenku glinu i kruszywa szamotowego jako wypełniacza oraz formy. Do masy zarobowej należy dodać jak najmniej wody. Do usunięcia powietrza z wylewki najlepiej użyć stołu wibracyjnego - da się co prawda obyć bez jego stosowania, ale ucierpi na tym jakość odlewu.

Formy możemy zrobić np. z połączonych wkrętami kawałków sklejki. Wewnętrzne bryły i wgłębienia można uformować z pianki polistyrenowej (XPS), płyt MDF, uniwersalnej szpachli budowlanej, drewna lub jakiegokolwiek łatwo formowalnego materiału. Do obróbki na pewno przyda się dobra piła stołowa. Do uzyskania dobrej jakości wykończenia detali, użyteczne będzie zastosowanie papieru ściernego o niskiej granulacji, zwłaszcza w przypadku stosowania pianki. Elementy sklejamy ze sobą i z resztą formy taśmą dwustronną (taką jak do wykładzin). Aby wyjąć gotowy odlew z formy trzeba zwykle wyciąć lub wydłutować jej elementy.

Poniżej widzimy wykonaną w ten sposób formę. Na poniższym zdjęciu nie jest ona jeszcze gotowa, ale dzięki temu widzimy, jak powstaje.

Wadą takiej formy jest jej jednorazowość. Wielokrotne użycie byłoby możliwe tylko w przypadku bardzo prostych kształtów i dużych kątów między nimi. Jeśli chcielibyśmy odlać większą ilość rdzeni pieca, warto by było najpierw zbudować formę nie “negatywu”, a “pozytywu”, czyli rdzeń pieca z drewna lub sklejki, i to przy jej pomocy odlać właściwą formę produkcyjną z gumy poliuretanowej. Proces ten jest jednak dość drogi, podobnie jak materiały, więc polecam go raczej przy większych, komercyjnych przedsięwzięciach.

Przed odlewaniem musimy nanieść na formę środek antyadhezyjny. Gdyż w przeciwnym przypadku nie będziemy w stanie oddzielić odlewu od formy - beton ogniotrwały bardzo silnie przywiera do każdej powierzchni, nawet do stali. Rolę takiego środka może spełniać wiele substancji, na przykład wosk pszczeli. Ja zazwyczaj używam oleju mineralnego, na przykład do silników dwusuwowych albo oleju do skrzyń biegów. Nie zapomnijmy o usunięciu nadmiaru oleju - wystarczy nam bardzo cienka warstwa. Innym rozwiązaniem jest spryskanie formy WD-40 lub czymś podobnym; nie należy jedynie przesadzić z aplikowaną ilością.

Do masy zarobowej należy dodać jak najmniejszą ilość wody. Jej wymagana w tym przypadku ilość jest o wiele mniejsza niż ta stosowana w celu uzyskania cement plastycznego, formowalnego. Nie przyda nam się betoniarka, gdyż samorzutne opadanie mieszaniny (sedymentacja) nie zajdzie z powodu zbyt małej ilości wody użytej do sporządzenia masy. Przy niedoborze wody mieszanina będzie się zbijać w grudy, a wewnątrz takiej grudy znajdzie się materiał niedostatecznie zwilżony. Jeśli sporządzane objętości mieszaniny zarobowej nie są zbyt duże, do mieszania wystarczy ręka. Ja osobiście nigdy nie robiłem tego inaczej niż kielnią i rozbrojonym pociskiem moździerzowym. Najlepsze jest mieszadło elektryczne, ale przy jednokrotnym użyciu jest to inwestycja zbyt duża.

Masę musimy zagęścić przez pozbycie się z jej objętości pęcherzyków powietrza, co można wykonać na kilka sposobów. Potrząsanie, dźganie, użycie małego wibratora wgłębnego lub wiertarki udarowej ze sworzniem. Co tylko przyjdzie wam do głowy. Liczą się wibracje. Otrzymanie jednak odlewu naprawdę dobrej jakości wymaga użycia stołu wibracyjnego. W porównaniu z mieszadłem elektrycznym nie jest to jednak skomplikowany przyrząd. Ja osobiście wiele lat temu zrobiłem taki ze starej drewnianej skrzynki. Zastosowałem wtedy silnik indukcyjny ze sworzniem i mimośrodem na osi, umieszczony pod górną płytą, oraz dwa, przecięte na pół, tylne resory od skutera, umieszczone między górną płytą a ramą.

Ale można to zrobić jeszcze prościej. Potrzebujemy opony, sklejki i starej wiertarki. Poniższy film pokazuje jak to złożyć.

W tym filmie użyto silnika wibracyjnego, ale wystarczy zamontowana pod płytą wiertarka z prostym mimośrodem, a nawet mała szlifierka ręczna. Dobrze jeśli nasz silnik ma regulację obrotów.

Jeśli na powierzchni cementu pojawi się oleista ciecz, musimy wstrzymać wibrowanie. Jest to bowiem pewny znak rozdzielenia się składników mieszaniny, co doprowadzi do otrzymania produktu o gorszych parametrach wytrzymałościowych.

Zagęszczoną masę wraz z formą umieszczamy na płaskiej i wypoziomowanej powierzchni. Jest to ważne gdyż w przeciwnym wypadku otrzymamy odlew o różnych grubościach ścianki. Podczas wiązania masa nagrzewa się samoistnie, większość wody z powierzchni odparuje, a powierzchnia odlewu stanie się sypka. Najlepiej jest przykryć świeży odlew plastikową płachtą, by zmniejszyć parowanie i zatrzymać wodę w środku formy. Większość rodzajów betonu ogniotrwałego może być wyjęta z formy po 8 godzinach (w temperaturze pokojowej). W tym czasie uzyskuje on 90% siły wiązania; pozostałe 10% to kwestia tygodnia, dwóch. W praktyce zostawiamy odlew w formie na noc. Oczywiście może też w niej zostać dłużej.

Podczas pracy (czyli w wysokich temperaturach) nasz odlew rdzenia będzie się nierównomiernie nagrzewał, co sprawi iż mogą wystąpić pęknięcia wywołane nierównomiernym rozszerzaniem się materiału z którego został odlany. Pęknięcia ujawnią się w miejscach gdzie temperatura będzie najniższa. A to dlatego, że gorętsze miejsca zaczynają się rozszerzać jako pierwsze, a chłodniejsze nie mają miejsca na rozszerzanie się i pod wpływem naporu części rozgrzanych pękają. Rozwiązaniem tego problemu jest podzielenie odlewu rdzenia na gorętsze i chłodniejsze części. W miejscach styku tych części izolujemy je papierem krzemianowo-glinowym, a całość spinamy drutami stalowymi, dużymi obejmami do rur czy węży, lub też ramą stalową.

Ścianki odlewu powinny więc być dość cienkie, a tam, gdzie potrzebujemy grubszej warstwy, możemy w formie umieścić przegrody-wypełniacze, w wyniku czego w odlewie zostaną nam puste przestrzenie. W ten sposób masa odlewu będzie mniejsza, a więc jej czas nagrzewania do optymalnej temperatury pracy będzie krótszy.

Dzwon, czyli komora akumulacyjna i obudowa pieca. Zasada i sposób działania.

Komora akumulacyjna, potocznie zwana dzwonem (ang. bell) to ważny termin opisujący element konstrukcyjny pieca, którego znaczenie i sposób działania należy dobrze zrozumieć. Oczywiście dzwon nie ma nic wspólnego ani z dzwonem kościelnym, ani jakimkolwiek innym dzwonem w pierwotnym tego słowa znaczeniu. Oznacza on po prostu zamkniętą przestrzeń otoczoną najczęściej czterema ścianami, sufitem i podłogą. Może mieć dowolny kształt najlepiej odpowiadający danej konstrukcji pieca i być wykonany z dowolnego materiału, który najlepiej sprawdza się w tym konkretnym przypadku. Dzwon może być zatem wykonany z metalu/stali, cegieł, odlewów betonowych, kamieni, mieszaniny gliny i słomy, itp.

Możemy pójść w szybkość, możemy pójść w wygląd,

możemy pójść w cięcie kosztów - w każdym przypadku materiałów do wyboru jest w bród.

Gdy połączymy omawiany wcześniej rdzeń pieca oraz komorę akumulacyjną, otrzymamy piec komorowy. Jak zobaczymy na rysunkach ze Sketchupa, kombinacja ta umożliwia działanie “magii”. Rdzeń pieca może być umiejscowiony tak wewnątrz komory jak i na zewnątrz.

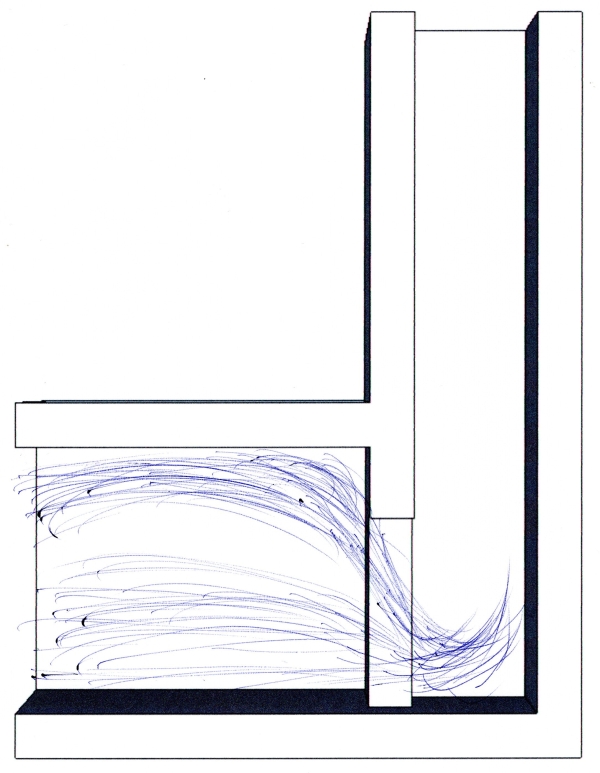

Po takim wprowadzeniu łatwo będzie wyjaśnić, czemu dzwon działa tak fantastycznie. Gorące gazy z rdzenia pieca opuszczając dopalacz, wpadają do komory, a jak wiemy, gorący gaz unosi się. Dzwon ma znacznie większą objętość niż dopalacz, więc gazy opuszczając go gwałtownie zwalniają wciąż się jednak unosząc ku sklepieniu dzwonu. Gazy o najwyższej temperaturze docierają do sklepienia komory i oddają swą energię jego wewnętrznej warstwie. Oddając energię schładzają się i zaczynają opadać.

Do komory napływają “nowe” gorące gazy, należy więc zapewnić wylot z niej tym już schłodzonym. Ów wylot to innymi słowy “zwykły komin”. Przeważnie umieszcza się go tak nisko jak to możliwe, gdyż odwrotnością zasady “gorący gaz unosi się” jest rzecz jasna zasada “zimny gaz opada”. czyli u dna dzwonu będą znajdować się najchłodniejsze gazy, czyli te które oddały nam już swą energię. Nietrudno uświadomić sobie korzyści płynące z takiego rozwiązania. Trzeba sobie tylko przypomnieć jakikolwiek zwykły piec na drewno i to, jak gorąca była rura u jego wylotu. Czyli do komina trafiły gazy o najwyższej temperaturze, od których nie odebraliśmy ich energii. Nie jest więc błędem twierdzić, że klasyczny piec na drewno jest rozwiązaniem o wiele mniej wydajnym niż to opisane powyżej.

Jako że obraz jest wart tysiąca słów:

Gorące gazy z metalowej beczki po oleju (z lewej) wlatują do pojedynczej komory mniej więcej w połowie jej wysokości. Popatrzcie uważnie na prawy dolny róg - jest tam czujnik temperatury wprowadzony do komory, a następnie do jej wylotu do komina. Wewnątrz komory jest tylko “przestrzeń”. Gorące gazy wpadają do niej, drastycznie zwalniają, unoszą się do góry, przekazują swą energię ścianom komory, schładzają się, opadają prawie do poziomu podłogi, by znaleźć tam ujście przez wylot do komina. (Użycie beczek po oleju będzie wyjaśnione w następnej sekcji; na razie skupmy się na zasadzie działania komory).

Konsekwencje unoszenia się gorących gazów zostały po raz pierwszy opisane w 1910 roku przez W. E. Grum-Grzymajłę, profesora metalurgii na uniwersytecie w Sankt Petersburgu.

Rzeczywistość jest nieco bardziej skomplikowana od powyższego, uproszczonego, dość “statycznego” obrazu procesu “żniw ciepła” w dzwonie. Proces ten zachodzi bowiem bardzo dynamicznie, podlega ciągłym zmianom. Energia cieplna jest w danym momencie nie odbierana przez wewnętrzne ściany komory, lecz jednocześnie wypromieniowywana przez jej ściany zewnętrzne. W pewnym momencie wewnętrzne ściany komory pochłonęły już tyle energii i stały się tak gorące, że nie mogą już przyjąć jej więcej. Cząsteczki tak nagrzanych ścian pieca będą przekazywać swą energię swym mniej nagrzanym ”sąsiadom”. Objawi się to akumulowaniem energii przez niższe partie ścian pieca. Dopiero gdy pojemność cieplna wszystkich ścian dzwonu osiągnie maksimum to temperatura gazów u jej wylotu wzrośnie ( ściany nie będą w stanie przyjąć już więcej energii od cząsteczek gazu ”). Dzieje się więc tam niemało; prawie nigdy nie zachodzi sytuacja by temperatura gazów u wylotu z dzwonu była równa ich temperaturze przy wlocie.

Jeśli temperatura gazów u wylotu jest wystarczająco wysoka a my nie chcielibyśmy dopuścić do tej straty energii i ogrzewania powietrza na zewnątrz, możemy gazy wylatujące z jednej komory skierować do kolejnej komory (dzwonu). Druga komora działa w identyczny sposób jak pierwsza, tak więc u jej wylotu gazy będą miały temperaturę niższą. Rozwiązanie z dwiema komorami zapewnia więc większa wydajność. Jeśli temperatura gazów u wylotu z pierwszej komory jest już dostatecznie niska, to kierujemy je do komina. Gazy zbyt wychłodzone trafiając do komina nie będą się unosić i nie powstanie ciąg. Minimalna temperatura gazów u wlotu do komina, pozwalająca utrzymać dostateczny ciąg, to 80-100 ºC.

Czas na omówienie związków pomiędzy wymiarami dzwonu a wymiarami rdzenia pieca. Innymi słowy spaliny nie mogą być zimniejsze niż powietrze nas otaczające.

Dodatkową zaletą systemu komorowego jest to, że niemal nie występuje w nim tarcie czy inne opory przepływu gazów. Dla porównania, w tradycyjnej niemiecko-austriackiej technologii budowy akumulacyjnych pieców murowanych stosowany jest system kanałów przekazujących ciepło masie akumulacyjnej. Połączenie dużego pola powierzchni ścian tych “długich” kanałów z ich (stosunkowo) małą średnicą skutkuje dużo większym tarciem (oporami przepływu gazów). Dla przezwyciężenia tych oporów wymagany jest bardzo silny ciąg. Co więcej, WSZYSTKIE gazy, tak gorące jak i zimne, przepływają przez ten system jednocześnie, nie rozdzielają się tak, jak w naszej komorze spalań.

“Prosty” układ komorowy przedstawiony powyżej jest bardzo wydajny, ale ma jedną wadę: cała masa akumulacyjna zbudowana jest z pojedynczej warstwy cegieł. Zajmuje przez to dużo przestrzeni. Możemy jednak temu zaradzić poprzez umieszczenie rdzenia pieca wyżej, niż na poziomie podłogi. Odbieramy więcej energii, gdyż gazy muszą opaść niżej niż tylko do poziomu paleniska. Możemy też wewnątrz dzwonu umieścić dodatkowe elementy, np. kolumny, które będąc masą zwiększającą pojemność cieplną układu pozwolą na zredukowanie masy akumulacyjnej ścian pieca, a więc na redukcję jego wymiarów zewnętrznych.

Układ komorowy wykorzystują prawie wszystkie dalej opisywane piece.

Jeszcze jedna uwaga na temat pieca z powyższego zdjęcia. Można go nazwać hybrydą - połączeniem systemu komorowego i systemu metalowej beczki. Jest więc ilustracją różnorodności kombinacji konstrukcyjnych, które możemy dopasowywać do naszych wymagań. W tym przypadku metalowa komora spalania promieniuje ciepłem, a równocześnie dostarcza gorących spalin komorze ceglanej. Ceglana komora ma opóźnienie czterogodzinne, tzn. jej powierzchnia zewnętrzna osiąga najwyższą temperaturę 4 godziny po osiągnięciu temperatury maksymalnej przez palenisko. Przez ten czas ciepło musi zostać wchłonięte, czyli przeniknąć od wewnętrznej do zewnętrznej powierzchni cegieł skąd może zostać wypromieniowane do pomieszczenia. Uzyskujemy więc natychmiastową emisję z powierzchni metalowej beczki oraz akumulację energii uwalnianej w czasie późniejszym. Nadmienię jeszcze, że temperatura gazów na wyjściu z tego pieca mieści się w przedziale 50-80ºC, czyli ma temperaturę niższa niż niejeden kubek kawy.

Wymiary komory akumulacyjnej

Obliczanie rozmiaru komory akumulacyjnej wymaga kilku wyjaśnień. Podejrzewam, że większość ludzi łączyłaby zdolność emitowania ciepła przez komorę z jej objętością. Byłoby to błędem. Kluczowym czynnikiem jest tu pole powierzchni ścian i sklepienia komory. Kształt komory jest prawie nieistotny - musimy jedynie zadbać o to by strumienia gazów zanadto nie spowolnić poprzez stworzenie mu drogi o skomplikowanym przebiegu. W praktyce pole powierzchni przekroju (PPP) komory akumulacyjnej powinno być co najmniej 5 razy większe od PPP wlotu do niej z dopalacza. Odległość między wylotem z dopalacza a sklepieniem komory powinna wynosić co najmniej 30 cm. W przeważającej większości przypadków jest to odległość wystarczajaca, ale lepiej zastosować większą jej wartość, gdyż im niższa będzie prędkość gazów, tym lepiej nastąpi rozdział gazów chłodnych i gorących.

Prawidłowe rozmiary komory zostały ustalone poprzez mozolne wielokrotnie powtarzane próby. Jak to w opensource’owych przedsięwzięciach bywa rozwiązanie ma wielu autorów. Klemen Urbanija z Radomlje (Słowenia) po przeprowadzeniu wielu prób ogłosił, że konstrukcja z dopalaczem o PPP 15 cm i jedną komorą o wewnętrznej powierzchni chłonnej 6 m² (nie licząc dna) dała temperaturę spalin 60 ºC. Klemen zbudował swój eksperymentalny piec obok domu i kilkakrotnie go modyfikował. Po otrzymaniu zadowalających rezultatów, rozebrał piec i zbudował ponownie wewnątrz domu. Tam zderzył się z nowym problemem w postaci komina z cegieł, które odbierały tak dużo energii od gazów, że zbytnio je schładzając powodowały zanik ciągu. Musiał więc dłubać dalej: przebudował komorę akumulacyjną tak, by zwiększyć temperaturę spalin i przywrócić ciąg. Ostatecznie ustalił wartość “powierzchni wchłaniania ciepła” na 5,3 m². Należy pamiętać, że powierzchni dna komory akumulacyjnej (podłoga dzwonu) nie jest uwzględnia się w obliczaniu “powierzchni wchłaniania ciepła”, gdyż znajduje się poniżej wylotu spalin (a więc nie akumuluje znacznej jej ilości, ani jej nie wypromieniowuje ). Analogicznie umieszczając palenisko wewnątrz dzwonu, nie możemy uwzględniać jego zewnętrznej powierzchni, gdyż nie będzie ona akumulować ciepła.

Pojęciem, którego używamy do opisu całkowitej powierzchni gotowej wchłaniającej ciepło, jest pole powierzchni chłonnej masy akumulacyjnej (w skrócie PPC). Różnica w wartości PPC komory stalowej - emitującej ciepło natychmiast, a wartością dla komory ceglanej lub kamiennej o dużej pojemności cieplnej, jest dla obliczania PPC zaniedbywalna. Mój piec eksperymentalny (patrz sekcja “Piec rakietowy batch box z trzema beczkami”) jest zbudowany z trzech beczek po oleju, których łączne PPC jest bardzo zbliżone do PPC murowanej komory i ławy grzewczej Klemena. W obydwu w/w konstrukcjach powstają spaliny o porównywalnej temperaturze.

Kwestia skalowalności tych wartości wymagała dużego nakładu pracy i została ostatecznie rozwiązana w 2015 roku. Okazało się, że PPP dopalacza, czyli kluczowa wartość dla skalowania paleniska, może być również użyta do skalowania PPC komór akumulacyjnych, bazując na podstawowej danej ustalonej przez Klemena. W roku 2015, podczas spotkania MHA (Masonry Heater Association), zbudowana została komora spalań z dwiema ślepo zakończonymi ławami (patrz sekcja “Komora z dwiema ślepymi ławami”). Maksymalne PPC tej konstrukcji o 20-centrymentowym PPP dopalacza ciepła (nie licząc bajpasu do komina) wyniosło 9,4 m². Stosunek PPP dopalacza Klemena do PPP dopalacza zbudowanego przez MHA wyniósł 1:1,77, i tak samo stosunek PPC komór akumulacyjnych między tymi dwoma piecami wyniósł również 1:1,77. BINGO! Mamy to!

Do skalowania swego pieca możemy więc użyć wymiarów z poniższej tabeli. Z tego co wiem, metoda ta działa (w rozsądnych granicach) zarówno przy powiększaniu, jak i zmniejszaniu konstrukcji.

Średnica dopalacza / Pole powierzchni chłonnej

- 12,5 cm 3,7 m²

- 15 cm 5,3 m²

- 17,5 cm 7,2 m²

- 20 cm 9,4 m²

- 22,5 cm 11,4 m²

- 25 cm 14,7 m²

Gdy komora akumulacyjna wyposażona jest w bajpas do komina (krótką drogę), to jej powierzchnia może przyjąć wartość PPC większą niż ta z tabeli. Zastosowanie bajpasu komplikuje jednak konstrukcję pieca, zwiększając tym samym ewentualne ryzyko wystąpienia usterki.

Benen Huntley z Adelajdy w Południowej Australii wyznaczył prostą zasadę obliczania maksymalnego PPC masy akumulacyjnej dla systemu o dowolnej wielkości. Po przekształceniu pola powierzchni przekroju dopalacza z centymetrów kwadratowych na metry kwadratowe mnożymy tę liczbę przez 300 i otrzymujemy zalecany maksymalny obszar PPC masy akumulacyjnej.

Dla przykładu pole powierzchni przekroju dopalacza o średnicy 150 mm wynosi 0,0176715 m², co po pomnożeniu przez 300 daje w zaokrągleniu wynik 5,3 m². Wynik ten jest dokładnie zalecaną maksymalną wartością PPC dla takiego systemu. Oczywiście pod względem aerodynamicznym okrągły dopalacz o średnicy 150 mm jest równie dobry jak kwadratowy dopalacz o bokach 150 mm. Okrągły dopalacz jest gładki, bez narożników. Kwadrat jest większy, ma większy obwód i narożniki które zwiększają tarcie gazów. W przypadku kwadratowego dopalacza należy w obliczeniach zawsze wykorzystywać pole przekroju okrągłego dopalacza.

Inny przykład: Powierzchnia przekroju dopalacza w systemie 200 mm wynosi 0,031415927 m². Po pomnożeniu przez 300 otrzymujemy w zaokrągleniu 9,4 m². Wynik ten jest zgodny z zalecanymi wartościami PPC dla systemu 200 mm.

Wstęp

W rozdziale tym zostanie dokładnie wyjaśnione co należy zrobić, aby zbudować piec do ogrzewania przestrzeni przy wykorzystaniu omawianego wcześniej paleniska rakietowego typu batch box. Choć zasady są szczegółowo omówione, nie wszystko jest zilustrowane zdjęciami ze względu na ograniczenia nakładane przez prawa autorskie. Wszystkie wymiary i szkice można jednak przekształcić w obraz trójwymiarowy w formacie SketchUp i zostanie to zrobione w odpowiednim czasie albo przeze mnie, albo przez innych autorów przedstawionych poniżej konstrukcji. W ten sposób kompletna dokumentacja będzie dostępna dla wszystkich, którzy chcą zbudować jedno lub więcej z przedstawionych poniżej pieców.

Prawdziwa magia pojawia się wówczas, gdy połączymy opisaną uprzednio technologię czystego spalania w palenisku batch box z efektywnym sposobem gromadzenia tego czystego ciepła, z pozbawionych dymu spalin. Można to zrobić na kilka sposobów, w zależności od przeznaczenia. Aby ogrzać warsztat, w którym przebywamy tylko podczas godzin pracy, możemy zbudować piec, który będzie generował ciepło “na żądanie”, z małą masą i wysoką zdolnością przekazywania ciepła. W przypadku pomieszczeń mieszkalnych, w których potrzebujemy długoterminowego i bardziej stabilnego sposobu dostarczania i emisji ciepła należy zwiększyć ilość masy akumulacyjnej, która umożliwia większą zdolność magazynowania ciepła. W rozdziale tym opiszemy te różne podejścia konstrukcyjne.

Wszystkie opisane tutaj warianty pieców zostały opracowane i wykonane przez Petera van den Berga. Gdy któryś z nich jest innego autorstwa zostanie to zaznaczone.

W opracowaniu tym ujęte są tylko te projekty i dokumentacje, które dostępne są na otwartej licencji Creative Commons, z uznaniem autorstwa, na tych samych warunkach, umożliwiającej ich ponowne wykorzystanie do celów prywatnych lub komercyjnych. Alternatywnie możliwa jest również do zastosowania publiczna licencja GPLv3, która jest jednostronnie kompatybilna ze wspomnianą powyżej licencją CC-BY-SA.

Piec warsztatowy

Składa się z trzech beczek po oleju oraz odlanego z betonu żaroodpornego paleniska batch box. Choć waga paleniska wynosi 60 kg, beczki po oleju posiadają niewielką masę i dlatego opóźnienie w przekazywaniu ciepła jest tutaj minimalne. Można powiedzieć, że oddawanie do otoczenia, uzyskanego w palenisku ciepła zachodzi natychmiast po rozpaleniu.

(czytaj więcej)

Komora akumulacyjna z dwiema ławami grzewczymi

Piec został zbudowany przez zespół zdunów w niecałe cztery dni podczas warsztatów edukacyjnych. Choć jest to konstrukcja tymczasowa, jej wydajność okazała się znakomita.

(czytaj więcej)

Piec skonstruowany z odlanych prefabrykatów

Projekt zrealizowany w roku 2015. Piec składa się z odlanych prefabrykatów, które połączone są ze sobą na sucho.

(czytaj więcej)

Kocioł centralnego ogrzewania

To kolejny projekt z 2015 roku. Całość wykonana jest z wykorzystaniem dużej ilości stali nierdzewnej, przeciętych cegieł oraz płytek szamotowych. Piec spala czysto i generuje dużo ciepła w bezciśnieniowym buforze, który przekazuje to ciepło do instalacji ogrzewania podłogowego.

(czytaj więcej)

Piec do pizzy / podgrzewacz basenu

Trzeci z kolei projekt z roku 2015. Palenisko batch box zasila piec do pizzy, podgrzewa taras oraz basen. Choć budowla ta wymagała pewnej odwagi konstrukcyjnej, w końcowym efekcie urządzenie przynosi dużo satysfakcji użytkownikom. Autorem jest Tom De Smedt.

(czytaj więcej)

Rakiety otwarte

Piece zaprojektowane bez drzwiczek i bez kanałów z powietrzem wtórnym

(czytaj więcej)

Trójbeczkowa rakieta batch box

Zimą 2013/14 piec ten był głównym obiektem moich badań. Zbudowałem go w moim starym warsztacie. Średnica dopalacza wynosi 150 mm, tyle samo co średnica rury w przewodzie kominowym. Całość komory pozyskującej ciepło składa się z trzech beczek postawionych jedna na drugiej i tworzących wspólnie jeden cylinder. Dwie pokrywy (dolna i górna) środkowej beczki zostały wycięte. Dolna beczka jest otwarta od góry, a górna jest otwarta na dole. Wycinając pokrywy z beczek należy zostawić na obwodzie kołnierz o szerokości 25 mm, który będzie nadal usztywniał okrągłą konstrukcję beczki, utrudniając jej zniekształcenie. Palenisko jest wykonane z odlewu i jest częściowo wyprowadzone poza obręb beczek, co widoczne jest na poniższym schemacie.

Murowany słup wewnątrz dolnej beczki nie powinien spoczywać na jej dnie, ale bezpośrednio na fundamencie. W tym celu wycinamy w dnie beczki kwadratowy otwór. Na wszystkich czterech bokach otworu zaginamy kołnierz. Między kołnierzem a cegłami musi powstać szczelina, którą uszczelniamy ogniotrwałą matą ceramiczną (superwool). W ten sposób beczka i słup spoczną na fundamencie niezależnie od siebie. Kolejny otwór z kołnierzem wycięty jest w miejscu, w którym z beczki wystaje rdzeń pieca.

Rdzeń nie spoczywa bezpośrednio na dolnym kołnierzu. Wewnętrzny murowany słup i zewnętrzne wymurowanie wspomagające (patrz diagram powyżej) są tak skonstruowane, żeby podstawa rdzenia znalazła się ok. 8 mm powyżej dolnego kołnierza. Do kołnierza przyklejony jest pasek maty ogniotrwałej. Jako spoiwa użyłem żaroodpornego uszczelniacza, dzięki czemu połączenie jest szczelne. Dopalacz nie znajduje się dokładnie w środku beczki, więc palenisko nie wystaje w znacznym stopniu za obręb beczek.

Szczeliny między bocznymi ścianami paleniska a kołnierzami również są wypełnione matą ogniotrwałą, co wyraźnie widać na zdjęciach. W drugiej beczce mamy kolejne duże wycięcie, oraz jeszcze jedno małe na kanał P. Na wszystkich bokach otworów wycinamy i zaginamy kołnierze wypełniając szczeliny tak jak poprzednio.

Kolejnym krokiem jest montaż dopalacza. Nie mam tu niestety odpowiedniego zdjęcia. Dopalaczem w tym piecu jest formowana próżniowo kształtka z maty ogniotrwałej. Kształtki takie powszechnie stosuje się w metalurgii - stopiony metal wlewa się przez nie do form. Aby dowiedzieć się więcej, wpisz w wyszukiwarkę “riser sleeve” albo kliknij ten link.

Ostatnim krokiem jest przygotowanie i zamocowanie trzeciej beczki. Krawędzie beczek połączone są taśmą aluminiową. Nie jest to rozwiązanie szczególnie trwałe, ale gdy łączenia się zużyją, to dzięki łatwemu dostępowi można je w łatwy sposób wymienić. Przepływ gazów wewnątrz beczek omija obręcze. Nie wycięliśmy bowiem całych pokryw, lecz przy obręczach zostawiliśmy 2-3 cm kołnierze. Dzięki temu droga przepływu gazów ulega zakrzywieniu. Połączone taśmą aluminiową krawędzie pozostają więc o kilkadziesiąt stopni chłodniejsze niż reszta beczki.

Bardzo gorące gazy wyrzucane są z cylindrycznego dopalacza. Muszą następnie opaść w dół, by dotrzeć do jedynego ujścia spalin, które znajduje się tuż nad podłogą. Wylot spalin umieszczony jest niżej od paleniska (które jest na wysokości ok. 500 mm). Wieża z beczek spłęnia rolę komory akumulacyjnej (dzwonu), opisanej w sekcji “Dzwon, czyli komora akumulacyjna i obudowa pieca” rozdziału “Budowa”. Dzięki zastosowaniu aż trzech beczek komora jest duża, a palenisko można umieścić wysoko, żeby przy wkładaniu drewna uniknąć konieczności schylania się.

Aby nie utrudniać gazom wylotu z komory (jest to częstym błędem konstrukcyjnym i w źle działającym piecu w pierwszej kolejności należy sprawdzić wylot spalin), rurę wyjściową umieszczamy ok. 100 mm nad podłogą. Inną metodą uniknięcia tamowania wylotu gazów jest zastosowanie większej rury, o przekroju 200 mm. Wymagać to będzie zastosowania redukcji z rury 200 mm do przewodu kominowego o średnicy 150 mm.

W najbardziej intensywnym momencie palenia temperatura najwyższej beczki z łatwością osiąga 200 ºC i więcej. Materiały łatwopalne musimy więc trzymać z dala od pieca. Generalnie, jeśli chodzi o zasady instalowania i związane z nimi środki ostrożności, warto myśleć o takim piecu jako o “zwykłym metalowym piecu grzewczym”.

Nigdy nie zrobiłem drzwiczek do tego pieca. Zamiast nich używałem żaroodpornej szyby Robax i kilku cegieł szamotowych do uformowania wlotu powietrza. Jeśli chcemy, możemy oczywiście zamontować drzwiczki. Komin jest w moim przypadku prostym, pozbawionym izolacji murowanym kanałem o wysokości 8,5 m (mierzonej od punktu wejścia rury do komina). Poniżej znajduje się film (niezbyt wysokiej jakości), pokazujący przebieg spalania krok po kroku.

Na koniec odsyłam do raportu o tym piecu na forum pieców rakietowych z października 2013. Rysunek trójwymiarowy nie został wykonany.

Komora akumulacyjna z zaślepionymi ławami

Ten piec grzewczy został zbudowany podczas dorocznego zlotu członków i sympatyków Północnoamerykańskiego Stowarzyszenia Pieców Murowanych (Masonry Heater Association of North America, skrót MHA). Organizacja ta, zrzeszająca budowniczych pieców, wkłada wiele wysiłku w uświadomienie władzom na różnych szczeblach, że piece wymurowane rękami członków MHA są jednymi z najczystszych urządzeń grzewczych w USA i Kanadzie. Do działalności MHA należy także edukacja członków oraz opracowywanie konstrukcji pieców. Cele stowarzyszenia są więc zbieżne z ideałem wolnej licencji, przyświecającym tworzeniu niniejszej strony.

W niniejszym projekcie główna komora akumulacyjna ma dwuwarstwowe ściany. Jednak po sześciu (!) głównych spotkaniach warsztatowych i kolejnych kilku mniejszych prezentacjach okazało się, że brakuje cegieł szamotowych. Z tego powodu zmodyfikowaliśmy projekt do wersji jednowarstwowej. Z cegieł szamotowych wykonana została jedynie górna część głównej komory, w której panują najwyższe temperatury.

Dwuwarstwowa konstrukcja jest typowa dla Ameryki Północnej - warstwa wewnętrzna jest wtedy wykonana w całości z cegieł szamotowych. Podczas warsztatów mogliśmy z tego zrezygnować, ponieważ naszym celem było jedynie pokazanie członkom MHA jak działa komora akumulacyjna zasilana rakietowym paleniskiem batch box. Próba zakończyła się sukcesem. Spalanie w piecu było bardzo czyste, a ławy nagrzewały się szybko, płynnie, i bez “czkawki”.

W roli dopalacza użyta została formowana próżniowo kształtka z maty ogniotrwałej (fi 200 mm). Ławy są jednowarstwowe, a główna komora - dwuwarstwowa. Niektórzy członkowie MHA dziwili się, że ławy zbudowane są z dwóch przeciwległych stron pieca, i że są ślepe. Taka konstrukcja uniemożliwia bowiem przepływ spalin przez ławy. Następne zdjęcie przedstawia piec podczas wiązania zaprawy. Para wodna pojawia się w formie delikatnej mgiełki. Na wierzchu ławy widać już jaśniejsze miejsca. Kraniec ławy jest natomiast wciąż wilgotny, ponieważ został zbudowany w ostatniej kolejności, niecałą godzinę przed pierwszym odpaleniem pieca.

Skierowanie gazów do zaślepionych ław, a następnie spowodowanie aby przepłynęły pod ich sklepieniami, schłodziły się, a następnie powróciły do wylotu spalin w głównej komorze wymaga zastosowania kilku sztuczek konstrukcyjnych. Bazują one na wykorzystaniu podstawowych praw fizyki, które mówią, że gazy zmieniają swą gęstość w zależności od temperatury. Ze wzrostem temperatury ich gęstość maleje, w związku z czym stają się lżejsze, co powoduje ich unoszenie się. Zjawisko to nosi nazwę rozszerzalności cieplnej gazów.To ono w połączeniu z grawitacją stanowi podstawę działania pieca komorowego. Gorące gazy wznoszą się, a chłodne opadają do wylotu spalin. Zobacz także sekcję “Dzwon, czyli komora akumulacyjna i obudowa pieca”.

Na tym rysunku przekrojowym widzimy, że między główną komorą a ławami nie ma żadnej przegrody. Ławy są więc po prostu rozszerzeniem komory głównej i razem z nią tworzą jedną dużą komorę. Dystrybucja ciepła może więc być kształtowana elastycznie, w zależności od konkretnego zapotrzebowania. Zgodnie z tym, co napisaliśmy w sekcji “Dzwon, czyli komora akumulacyjna i obudowa pieca”, na drodze z głównej komory do ław gazy wpływają do *dużo większej przestrzeni*, a więc drastycznie zwalniają, unoszą się do góry oddają ciepło, po czym (po jego oddaniu) opadają i są wypychane w kierunku wylotu.

Gazy mają zatem dużo czasu na przekazanie ciepła. Oczywiście główna komora przyjmuje ciepło gazów jako pierwsza, i są to gazy najgorętsze. Tak wstępnie schłodzone gazy płyną w kierunku ław. Zakładamy więc, że ławy nagrzeją się później niż komora. W powyższej konstrukcji opóźnienie to wynosiło jedynie 20 minut. Jeżeli jednak komora byłaby wykonana z dwóch warstw cegieł, jak na schemacie, wówczas ławy (jako konstrukcje o mniejszej zdolności akumulacyjnej) nagrzewały by się i oddawałyby ciepło jako pierwsze.

W konstrukcji tej, podobnie jak w każdym innym piecu komorowym, bardzo ważna jest pozycja wylotu spalin do komina. W przeciwieństwie do konstrukcji omawianych poprzednio, mamy tutaj dołączone ławy. Wymaga to skierowania do nich gorących gazów, w taki sposób by nie wybierały one drogi do wylotu spalin. Użyliśmy w tym celu ogniotrwałej przegrody (w tym przypadku wykonanej z krzemianu wapnia), którą umieściliśmy przy tylnej ścianie głównej komory. Jest ona przykryta od góry (patrz rysunek).

Na poniższym rysunku nie widzimy wylotu spalin, ukrytego za przegrodą. Iloczyn obwodu tej przegrody i odległości dzielącej ją od tylnej ściany komory, powinien być dużo większy niż pole powierzchni przekroju wylotu spalin. Dzięki takiemu rozwiązaniu mamy pewność, że na drodze do wylotu, gazy nie napotkają przeszkód. W dolnej części przegrody znajdują się wycięcia (widoczne poniżej). Ich powierzchnia jest również większa (z tego samego powodu) od powierzchni przekroju wylotu. W górnej części przegrody natomiast nie ma wycięć, ponieważ nie chcemy aby gazy uchodziły do wylotu, zanim przepłyną przez ławy. Zauważmy, że wycięcia w przegrodzie położone są dużo niżej od poziomu ław.

Przegroda ta pozwala nam spełnić warunki działania komory akumulacyjnej, jakie założyliśmy w fazie projektowej. Ponieważ gazy mogą dotrzeć do wylotu WYŁĄCZNIE wpływając za przegrodę od dołu, uchodzą tam tylko najchłodniejsze z nich, czyli te, które schłodziły się już w ławach. Jasną więc stała się zasada działania i efektywność bezkanałowych ślepych ław grzewczych, która to tak frapowała niektórych uczestników warsztatów. Należy również zaznaczyć, że zastosowana tutaj przegroda nie jest jedynym możliwym rozwiązaniem. Podczas tamtego intensywnego tygodnia okazała się ona po prostu rozwiązaniem najszybszym i najłatwiejszym. Celem było po prostu odebranie ciepła od gazów przez ławy (czyli ogrzanie ław), zanim gazy te skierują się do wylotu. Równie dobrze sprawdziłoby się niskie i szerokie wycięcie u dołu tylnej ściany komory, które prowadziłoby do pionowego komina poprzez coś w rodzaju uformowanego z cegieł lejka.

W Ameryce Północnej duże murowane piece są przeważnie wyposażone w bajpas (obejście/ krótka droga) do komina. Jest to szyber stalowy lub żeliwny, umieszczony tak, żeby jego otwarcie udostępniło gazom krótszą drogę bezpośrednio do komina. W ten sposób zapoczątkowany zostaje ciąg kominowy, i całość ciepła jest doń kierowana, z pominięciem masy akumulacyjnej. Tak więc komin nagrzewa się, wytwarzając ciąg, zanim nagrzeje się cała ceramiczna masa akumulacyjna. Główną wadą obejścia jest zwiększenie stopnia skomplikowania konstrukcji pieca.

Moim zdaniem obejście jest słabym punktem konstrukcji pieca i lepiej, żeby go nie było.

Z drugiej strony bajpas jest całkiem przydatny w sytuacji, gdy podczas mroźnej zimy, potrzebujemy rozpalić zimny piec w lodowatym domu.

Jeśli uważamy, że obejście może być użyteczne, możemy go umieścić w okolicach przegrody przy wylocie spalin. To lepszy pomysł, niż zamontowanie go w najgorętszej części u góry komory akumulacyjnej - tam metalowy szyber mógłby się z czasem wygiąć lub zniszczyć. Szyber bajpasowy nie powinien być mylony z szybrem całkowicie zamykającym wlot do komina. Całkowite zamknięcie pieca może być bardzo niebezpieczne, gdy pod popiołem tlą się jeszcze zwęglone kawałki opału. Tlenek węgla jest niewidoczny i bezwonny i zabija ludzi we śnie, gdy przedostanie się do mieszkania. Dużo lepszą alternatywą dla takiego szybra są całkowicie szczelnie zamykane drzwiczki. Nieodzownym środkiem bezpieczeństwa jest także zainstalowanie czujnika czadu.

Zjazd MHA był pamiętnym wydarzeniem. W zespole pieca rakietowego znalazło się parę sław: Lasse Holmes, autor pomysłu pieca rakietowego batch box, Leslie Jackson, współautor książki “Rakietowe Piece Grzewcze” (“Rocket Mass Heaters”), i Kirk “Donkey” Mobert, twórca pierwszego forum poświęconego grzewczym piecom rakietowym. Poniższe zdjęcie przedstawia Lassego i Lesliego tańczących przed piecem (a może wokół ognia?). Nawiasem mówiąc, piec rakietowy batch box generuje mniej dymu, niż wygląda to na poniższym zdjęciu.

To zdjęcie obrazujące pełną werwy scenę jest własnością MHA. Więcej zdjęć z komentarzami Norberta Senfa z MHA i moimi znaleźć można w fotorelacji MHA z tych warsztatów. Rysunek 3D opisanego pieca można pobrać tutaj.

Piec komorowy wykonany w całości z odlewów

Oto piec rakietowy batch box, zaprojektowany i wybudowany w 2015 roku, wykonany wyłącznie z odlewów z betonu ogniotrwałego. Przy takim projekcie formy do odlewów wymagają dużego wkładu finansowego. Wiele uwagi poświęcono więc ograniczeniu niezbędnej liczby form. Jak widać, jest tu więc tylko kilka rodzajów wielokrotnie powtarzających się elementów. Wymiary gotowego pieca to 98 x 98 x 210 cm, a jego masa to nieco powyżej 2000 kg.

Gładka powłoka zewnętrzna wykonana jest ze specjalnie zamówionego betonu ogniotrwałego w kolorze terakoty. 28 identycznych elementów zazębia się (dla tych, którzy już liczą je na zdjęciu - każda z czterech ścian składa się z 7 elementów). Zazębiające się wypustki znajdują się na rogach. Na zdjęciu widać w jaki sposób naprzemiennie ułożone elementy uzupełniają się.

Dodatkową korzyścią z zastosowania zazębiających się elementów jest uproszczenie procesu budowy: ich montaż jest dość łatwy. Przyjrzyjmy się dokładniej: boki wypustek ścięte są nieco pod kątem. To ważne dla szczelności połączenia - dzięki temu wypustki naciskają na siebie nawzajem. Na zdjęciu nie widać kołków i dziur, które służą do łączenia jednej warstwy elementów z kolejną ich warstwą. Wszystkie elementy w każdej warstwie powiązane ze sobą poprzez klinujące się wypustki, natomiast warstwy łączą się ze sobą systemem kołków i dziurek. Finalnego spojenia wszystkich elementów dokonuje grawitacja. Między elementami nie ma kleju, zaprawy, ani żadnego innego spoiwa. Wszystkich szczegółów dowiesz się z rysunku sketchup. Link do pobrania znajduje się na końcu tego opisu.

Drzwiczki wykonane są ze stalowych teowników. Zawiasy znajdują się w ramie ze stalowych ceowników, których otwarta strona skierowana jest na zewnątrz ramy. Elementy powłoki zewnętrznej wpuszczone są w te ceowniki, które z kolei utrzymują drzwiczki. (Jeszcze lepiej widać to na kolejnym zdjęciu). W drzwiczkach zamontowana jest prosta zasuwa bez zawiasów, stanowiąc zarazem wlot powietrza pierwotnego i wtórnego.

Palenisko jest takie samo jak to opisane w sekcji “4. Rdzeń prosty, odlew 5-częściowy” rozdziału “Konstrukcje” i składa się z trzech części. Dolna lewa część połączona z dolną prawą tworzą razem port i podstawę dopalacza. Umieszczona na nich trzecia część wieńczy palenisko (patrz rysunek sketchup). Górną część nakłada się na przygotowane pod nią wpusty (widoczne poniżej).

Rdzeń spoczywa na zespawanej ramie stalowej, która z trzech stron posiada regulowane trzpienie, umożliwiające precyzyjne i solidne umieszczenie jej w komorze akumulacyjnej. Rama ściska ze sobą prawą i lewą połowę rdzenia, przy pomocy grawitacji. Obydwie połówki oparte są o zewnętrzne belki ramy - prawą i lewą. Między nimi nie ma już środkowej belki. Dzięki temu połówki rdzenia opierają się o siebie nawzajem, zapewniając szczelność ich połączenia. Zauważmy, że rama stalowa nie podtrzymuje rdzenia na całej długości; jego przednia część nie opiera się na niej. Wyjaśnimy to później.

Górna część dopalacza to okrągła, formowana próżniowo kształtka z maty ogniotrwałej. Spoczywa swobodnie na rdzeniu; na swoim miejscu utrzymuje ją tylko kilka krótkich trzpieni. Zrobione są one najprościej jak się da - w kilka dziurek w odlewie wpuszcza się kilka skróconych gwoździ.

Wewnętrzna ściana komory akumulacyjnej zbudowana jest z dwóch rodzajów bloczków, każdego w ilości 24 sztuk (powtarzalność warstw jest zaburzona jedynie w okolicy wylotu spalin; poza tym każda warstwa jest identyczna, tak samo jak w przypadku powłoki zewnętrznej). Bloczki łączą się na zasadzie pióro-wpust - zarówno w pionie, jak i w poziomie.

Pojedyncza warstwa składa się z czterech bloczków o wysokości 150 mm i grubości 120 mm. Każda następna warstwa jest przesunięta o 90 stopni w stosunku do poprzedniej, dzięki czemu warstwy nawzajem się blokują. Warstwy sklejone są plecioną taśmą szklaną (szerokość 10 mm, grubość 4 mm), umieszczoną na piórze. Masa bloczków ściska taśmę o 50% w stosunku do jej pierwotnej grubości. Tak samo łączy się bloczki w poziomie: taśmę przyklejamy na pióra, po czym ściskamy bloczki ze sobą, żeby umieścić je na niższej warstwie (patrz zdjęcie). Zauważmy, że głębokość wpustów jest o 2 mm większa niż wysokość piór. Bloczki opierają się więc o siebie ścianami.

W tym egzemplarzu wylot spalin do komina znajduje się u dołu lewej ściany, blisko tyłu pieca. W konstrukcji z komorą akumulacyjną nie ma znaczenia w którym miejscu na obwodzie umieścimy wylot. Ponieważ znajduje się on blisko podłogi i wewnętrznego rogu komory, to w celu uniknięcia przeszkód w ruchu gazów, otwór ma kształt lejkowaty. Średnica otworu po wewnętrznej stronie wynosi 250 mm, po czym zwęża się do 150 mm. Takie rozwiązanie zapewnia gazom więcej przestrzeni wlotowej.