Materiały

Dostępna jest szeroka gama materiałów konstrukcyjnych: cegły szamotowe, beton ogniotrwały, glina. Dopuszczalne jest stosowanie kombinacji dostępnych materiałów.

(czytaj więcej)

Metal

Hasło “piec na drewno” nasuwa skojarzenie z metalową skrzynką. Metal nie jest jednak optymalnym wyborem materiału na piec rakietowy batch box, a zwłaszcza na “jego serce” czyli palenisko, gdyż jak wspominaliśmy w poprzedniej części tego opracowania - w palenisku takim występują dość ekstremalne warunki, w których metal szybko się niszczy.

(czytaj więcej)

Wymiary i skalowanie

Najlepiej przetestowaną wersją pieca jest ta z dopalaczem o średnicy 150 mm. Możemy się oczywiście zdecydować się na wybór innej z całego spektrum dostępnych rozmiarów.

(czytaj więcej)

Wymiarowanie pieca rakietowego

Jak dobrać moc i wielkość pieca w konkretnej lokalizacji.

(czytaj więcej)

Budujemy rdzeń pieca z cegły

Budowa rdzenia pieca nie wymaga nadzwyczajnych kwalifikacji. Aby osiągnąć zadowalający efekt wystarczą ogólnodostępne materiały i trochę technicznej intuicji oraz zdolności manualne na przeciętnym poziomie.

(czytaj więcej)

Odlew rdzenia

Odlew wykonujemy z betonu ogniotrwałego - materiału zawierającego zaprawę o podwyższonej zawartości tlenku glinu i pokruszone cegły szamotowe jako wypełniacz. Tworzymy formę, sporządzamy masę zarobową mieszając składniki z minimalną ilością wody. Do sporządzenia dobrej jakości odlewu będziemy również potrzebować stołu wibracyjnego, by zagęścić materiał poprzez usunięcie zeń pęcherzy powietrza.

(czytaj więcej)

Komora akumulacyjna - teoria

Czym jest komora akumulacyjna, jak działa i do czego służy?

(czytaj więcej)

Komora akumulacyjna - wymiary

Jak duża powinna być komora w stosunku do rdzenia pieca? Jak przeskalowywać, czyli powiększać lub zmniejszać nasz projekt?

(czytaj więcej)

Materiały

Nasze palenisko możemy wykonać z różnych materiałów. Na przykład z cegieł szamotowych wiązanych cementem ogniotrwałym lub mieszanką gliny z piaskiem. Możemy użyć cieńszych płytek szamotowych, spojonych ramą stalową. Można też wykonać odlew z betonu ogniotrwałego, co rozwiązuje wiele problemów (choć niestety rodzi też inne).

Do sporządzenia zaprawy z gliny i piasku stosowany bywa dodatek niewielkiej ilości cementu portlandzkiego mający na celu otrzymanie trwałej zaprawy, która zapewnia wstępne związanie zaprawy jeszcze przed pierwszym rozpaleniem. Gdy już podczas normalnej eksploatacji pieca cement popęka i wykruszy się, to do tego czasu zaprawa gliniana powinna już osiągnąć wymagany stopień związania. Powstały realizacje oparte wyłącznie na bazie gliny wzmacnianej włóknami naturalnymi. Z punktu widzenia spalania idealnym materiałem są izolacyjne cegły ogniotrwałe: charakteryzują się bardzo małą masą i bardzo wysoką izolacyjnością; ich wadą jest natomiast wysoka ścieralność.

Konstrukcje wykorzystujące materiały nieizolujące (pamiętajmy, że sama masa nie izoluje!) powinny być zaizolowane z zewnątrz. Jako izolatora możemy użyć dowolnego materiału o wysokiej odporności temperaturowej. Dobrym przykładem jest tu użycie perlitu ekspandowanego czy też wermikulitu łuszczonego, szczególnie w szorstkiej postaci zmieszanej z odrobiną gliny i wody dla zapobieżenia zbytniemu osiadaniu. Świetna jest też mata ogniotrwała typu Superwool (mata ceramiczna). Mniej oczywistym, ale również nadającym się do izolacji materiałem jest keramzyt - granulki ekspandowanej i wypalonej gliny, stosowane zazwyczaj w hydroponice.

Zastosowanie tych materiałów da w rezultacie efektywne bezproblemowo działające i urządzenie. Oczywiście wachlarz wyboru materiałów mogących znaleźć zastosowanie w budowie pieca jest znacznie szerszy.

Metal

Użycie metalu w częściach konstrukcyjnych paleniska prowadzi nieuchronnie do rozczarowania, bez względu na to czy użyta zostanie stal zwykła czy nierdzewna. W warunkach temperatury przekraczającej 760 ºC, dużego nadmiaru tlenu i umiarkowanej ilości węgla, każda ogólnodostępna stal skoroduje w niewiarygodnie krótkim czasie. Po każdym paleniu stalowe palenisko będzie się łuszczyć, czyli będą z niego odpadać lekkie, szare i matowe płaty skorodowanej stali (materiału prawie już pozbawionego właściwości magnetycznych) i w przewidywalnym okresie czasu w miejscach narażonych na działanie tych temperatur pojawi się dziura.

Można tego uniknąć obniżając temperaturę poprzez rezygnację z izolacji po zewnętrznej stronie najgorętszych miejsc. Utrudnione będzie wówczas zajście spalania całkowitego, i znacznie obniży się sprawność takiego paleniska. Istnieje oczywiście możliwość ochrony stali paleniska poprzez uniemożliwienie jej kontaktu z tlenem (w warunkach beztlenowych procesy korozji nie zachodzą). Wymaga to jednak kosztownej inwestycji w zakup odpowiedniej ognioodpornej powłoki. Kolejnym sposobem jest też drastycznie obniżenie ilości dostarczanego powietrza, tak aby nie wystarczało go na zajście reakcji ze stalą. Takie podejście to ponownie ingerowanie w parametr wpływający na wydajność spalania. Jak widać użycie stali jako materiału na palenisko jest niewskazane, możemy jednak zastosować ją jako materiał konstrukcyjny innych części pieca - wrócimy do tego tematu w odpowiednim momencie.

Wymiary i skalowanie

Większość badań i testów przeprowadziłem w 2012 roku. Dopalacz w modelu doświadczalnym miał średnicę 150 mm. Już wtedy jednak pytano mnie o mniejsze lub większe wersje pieca. Jim z Blacksburg (Virginia, USA) chciał zbudować mniejszy piec, o średnicy dopalacza nie większej niż 100 mm. Wymiary konstrukcji opartej na średnicy 150 mm były już dostępne; opierając się na nich Jim wypracował metodę ich skalowania. Obliczył współczynnik, który służy za rodzaj wartości podstawowej - wszystkie inne wymiary są jej wielokrotnością bądź ułamkiem.

Do połowy 2016 roku najmniejszym działającym piecem był model Jima. Największe natomiast (średnica dopalacza 220 mm) zbudowali Radek Šťastný w Czechach i Alex Harpin w Kanadzie. Z kolei największy piec, o którym wiedziałem w październiku 2016, miał już 250 mm. Zbudowali go Pablo Kulbaba (Pablo OresKu) i Ramiro Walti podczas warsztatów w Las Amalias San Pedro w Argentynie. o większych paleniskach mają nieco stabilniejszą wydajność od swych mniejszych braci, których to wyniki są i tak wystarczająco dobre. Wartość podstawowa, ustalona przez Jima, to 72,34% średnicy dopalacza.

Przez długi czas utrzymywany był pogląd że najlepszym kształtem dla przekroju dopalacza jest okrąg lub ośmiokąt. Ostatnie testy (przeprowadzane tylko z kanałem dolnym) dowodzą że dopalacz może mieć również kształt kwadratowy, zwłaszcza w części znajdującej się powyżej portu. Wykonanie kwadratowego dopalacza jest zdecydowanie łatwiejsze i tańsze, więc odkrycie to przynosi znaczną korzyść i budzi żywe zainteresowanie wśród budowniczych pieców rakietowych.

W przypadku ośmiokątnego dopalacza, gazy przeciskające się przez port wchodzą w wir i przybierają kształt kolistej, wznoszącej się kolumny. Aby uzyskać ten sam efekt w przypadku kwadratowego dopalacza, musi mieć on na tyle większe pole powierzchni przekroju, aby jego okrągły pierwowzór mógł zmieścić się w jego wnętrzu (okrąg wpisany w kwadrat). Oznacza to że średnica okręgu równa jest długości boku kwadratu. Zasadniczo narożniki kwadratu stają się "martwą przestrzenią", która ani nie przyczynia się do powstawania lub utrzymywania kolistego zawirowania gazów wydechowych, ani ich nie ogranicza. Prostokąt wciąż nie jest uważany za dobry kształt do budowy dopalacza, gdyż nie istnieją żadne dodatkowe korzyści pod względem kosztów lub łatwości budowy nad kwadratem. Należy go zatem wykluczyć.

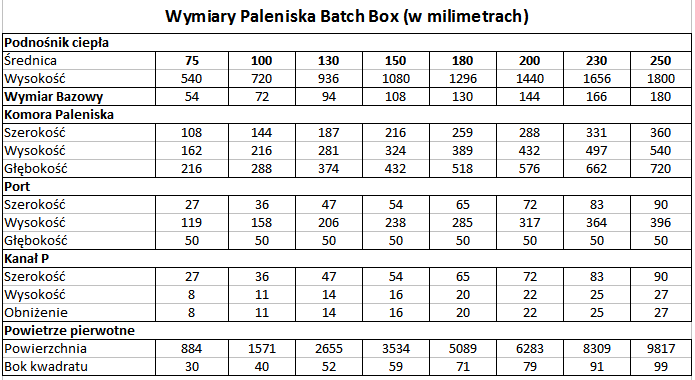

Ritsaert Snijder (Holandia) i Doug Ptacek (USA) stworzyli arkusze kalkulacyjne, które po wpisaniu średnicy dopalacza obliczają wszystkie pozostałe wymiary. Dostępne są również tabele - jeśli na naszym zabłoconym placu budowy nie ma miejsca na komputer, wystarczy je wydrukować. Poniżej tabela Douga (wartości w calach i w milimetrach).

Wszystkie wymiary paleniska batch box można obliczyć samodzielnie, gdyż formuła jest bardzo prosta.

Podstawą do kalkulacji poszczególnych wymiarów paleniska jest liczba bazowa, którą pozyskujemy ze średnicy dopalacza (prawdziwej lub fikcyjnej), jak wyjaśniono powyżej.

Liczba bazowa = 0,7234 * średnica dopalacza.

Szerokość paleniska = 2 * liczba bazowa.

Wysokość paleniska = 3 * liczba bazowa.

Głębokość paleniska = od 4 do 5,5 * liczba bazowa.

Wysokość portu = 2,2 * liczba bazowa.

Szerokość portu = 0,5 * liczba bazowa.

Wysokość dopalacza mierzona od podłogi paleniska = od 8 do 10 * liczba bazowa

Na dnie paleniska znajduje się wąska, płaska powierzchnia o szerokości portu. Po prawej i lewej stronie dna paleniska znajdują się skosy o nachyleniu 45 stopni (wliczone w wymiar paleniska), których zadaniem jest umożliwienie osypywania się opadających podczas procesu spalania drobnych kawałków drewna i żaru do środka paleniska. Podobne rozwiązanie w tym samym celu umiejscowione zostało przy tylnej ścianie i dnie dopalacza.

Pole powierzchni przekroju (PPP) wszystkich wlotów powietrza wynosi 25% PPP dopalacza.

PPP kanału-P wynosi 5% PPP dopalacza.

PPP wlotów powietrza pierwotnego (opcjonalny drugi wlot może znajdować się w górnej części drzwiczek) wynosi 20% PPP dopalacza. Główny wlot powietrza znajduje się na poziomie podłogi paleniska. W trakcie rozpalania zimnego pieca średnicę kanałów dolotu powietrza pierwotnego można zwiększyć.

Szerokość kanału-P powinna być równa szerokości portu, lub być nieznacznie większa. Wylot kanału-P znajduje się poniżej górnej krawędzi portu. Odległość pomiędzy górną krawędzią portu a wlotem kanału-P jest równa wysokości kanału-P.

Tylna część kanału-P, przylegająca do tylnej ściany paleniska została odcięta na odcinku pomiędzy końcem kanału-P, a sklepieniem portu.

Jak dobrać rozmiar pieca rakietowego.

Yasin Gach, tłumacz francuskiej wersji językowej, opracował arkusz kalkulacyjny służący do obliczenia rozmiaru pieca rakietowego dla danej lokalizacji. Jest to wartość orientacyjna, nie bezwzględna, ale daje dobre wyobrażenie o wymaganym rozmiarze. Poniższy artykuł został napisany przez Yasina, arkusz kalkulacyjny jest dostępny tutaj.

Pierwszym krokiem jest obliczenie mocy każdego paleniska batch box na bazie wymiaru średnicy jego dopalacza. Domyślnie moc każdego pieca jest definiowana jako średnia moc dostarczana w okresie 24 godzin przy dwóch paleniach dziennie. Moc tę oblicza się, biorąc pod uwagę całkowitą sprawność 80%. Przy takiej sprawności spalanie kilograma suszonego na powietrzu drewna dostarczy 3,7 kWh energii.

Im większa jest średnica dopalacza, tym większy załadunek drewna przy każdym rozpaleniu:

Średnica wewnętrzna (mm) — załadunek drewna (kg) — Średnia moc przy dwóch paleniach dziennie (kW)

- 125 mm — 3.5 kg — 1.1 kW

- 140 mm — 4.9 kg — 1.5 kW

- 150 mm — 6.0 kg — 1.9 kW

- 175 mm — 9.5 kg — 2.9 kW

- 200 mm — 14.2 kg — 4.4 kW

- 230 mm — 21.6 kg — 6.7 kW

- 250 mm — 27.8 kg — 8.6 kW

Drugim krokiem jest obliczenie strat ciepła w budynku lub fragmencie budynku, który ma być ogrzewany. Straty ciepła zależą od trzech czynników: kubatury pomieszczenia, izolacji przegród zewnętrznych oraz różnicy temperatur między zewnętrzną a wewnętrzną stroną przegród.

Wzór jest następujący: Q = G*V*DT, gdzie Q to straty ciepła (W), G to współczynnik izolacji, V objętość pomieszczeń (m3), a DT wymagana różnica temperatur między zewnętrzną i wewnętrzną stroną (°C). G jest szacowane na podstawie przedstawionego poniżej zastawu klasycznych wartości:

- 1,8 dla starego, nieszczelnego domu murowanego z kamienia i gliny (klasyczne francuskie domy wiejskie),

- 1,6 dla domu z cegły, kamienia lub pustaków bez izolacji,

- 1,4 dla domu ocieplonego styropianem o grubości 4cm,

- 1,2 dla domu ocieplonego styropianem o grubości 10cm,

- 0,8 dla nowego domu, na przykład z cegieł izolacyjnych o grubości 37cm

- 0,5 na przykład dla domu ze słomy

Trzeci krok to wykonanie obliczeń. Chodzi o to, aby oszacować straty ciepła w pomieszczeniu, a następnie wybrać rozmiar paleniska, którego moc przewyższa straty ciepła. Poniżej znajduje się przykład obliczenia dla danej okoliczności. Ma to na celu tylko pokazanie jak działa arkusz kalkulacyjny. Aby wykonać obliczenia pobierz arkusz kalkulacyjny i wypełnij te żółte pola, które mają zastosowanie w Twojej sytuacji, arkusz kalkulacyjny zrobi resztę.

Weźmy na przykład stary dom o powierzchni 60 m2 murowany z kamienia i gliny o wysokości sufitu 2,5m. Kubatura domu wynosi 150 m3. Pod dachem znajduje się 20 cm izolacji z wełny mineralnej. Stolarka okienna została wykonana niedawno i jest dość szczelna. Możemy zatem przyjąć współczynnik G = 1,6. Zimą temperatura utrzymuje się w okolicach 0 ° C i może sporadycznie spaść do -5 °C na kilka dni. Straty ciepła, które należy przezwyciężyć, aby utrzymać temperaturę 20 ° C wewnątrz domu w tych zimnych okresach, wynoszą Q = 1,6 * 60 * 2,5 * 25 = 6 kW. Wybrany rozmiar rakiety to system 230 mm, który jest w stanie wygenerować moc 6,7 kW.

Oczywiście jest to bardzo uproszczone przybliżenie potrzeb grzewczych domu, ale zaletą pieców akumulacyjnych jest to, że ich przewymiarowanie nie stanowi problemu. W przypadku pieców żeliwnych staje się to znacznie większym problemem, ponieważ jeśli przewymiarujesz moc pieca, będziesz musiał rozpalać małe, kopcące ogniska, aby nie przegrzać domu. W przypadku przewymiarowanego pieca akumulacyjnego temperatura ognia zawsze może być wysoka a spalanie czyste, wystarczy jedynie rzadziej go rozpalać.

Uzyskałem realne wyniki przy użyciu tej metody na 5 piecach rakietowych, które zbudowałem w zeszłym roku (2016). Obecnie są one w ciągłej eksploatacji. Bardzo ważne jest, aby zawsze przewymiarować piec. Oczywiście możliwe jest uruchomienie pieca akumulacyjnego, który nie jest wystarczająco mocny, trzy lub więcej razy dziennie, ale obniży to ogólną wydajność, ponieważ masa potrzebuje czasu, aby dostarczyć zgromadzone ciepło.

Artur Milicki, tłumacz polskiej wersji językowej zwrócił uwagę na fakt, że w rejonach świata znacznie chłodniejszych niż Francja (np. Polska, Rosja, Skandynawia, Kanada, itp.), gdzie minimalne temperatury w sezonie grzewczym mogą okazjonalnie spadać do -20°C lub niżej, przewymiarowywanie pieca akumulacyjnego do którego zachęca Yasin może okazać się niepraktyczne a czasami nawet niewykonalne.

Ponieważ zdolność grzejna pieców akumulacyjnych, które grzeją ciepłem zgromadzonym w ścianach akumulacyjnych zależy również od intensywności ich opalania, przy forsownym paleniu może być ona zwiększona nawet o 50%. Dlatego też przygotowując projekt pieca możemy zdolność grzejną ścian akumulacyjnych ustalić na poziomie około 65-75% wypadających z obliczeń maksymalnych godzinnych strat ciepła w ogrzewanych pomieszczeniach. Zakładamy wówczas, że podczas największych mrozów, które trafiają się tylko czasami (kilka lub kilkanaście dni w roku), będziemy mogli pokrywać maksymalne zapotrzebowanie na ciepło poprzez dłuższe lub częstsze palenie.

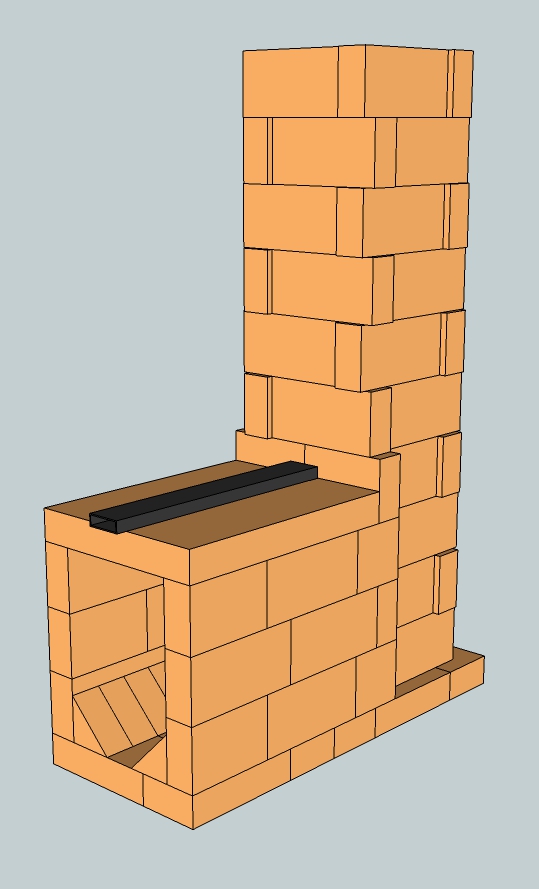

Budujemy rdzeń pieca z cegły

Decyzja o budowie pieca z cegieł szamotowych jest naturalna - są one dostępne w większości składów budowlanych. Ich wadą natomiast jest konieczność posiadania i użycia piły do cięcia cegieł, ewentualnie szlifierki kątowej z tarczą do cięcia ceramiki. Poniższy rysunek obrazuje wygląd rdzenia pieca z cegieł.

Widzimy palenisko (średnica dopalacza 150 mm) zbudowane z cegieł szamotowych, które może zostać zasklepione na kilka sposobów. W przedstawionym przypadku do zasklepienia użyta została płyta szamotowa, łatwo dostępny w większości krajów materiał. Inną opcją jest użycie płyty odlanej z betonu ogniotrwałego. Jej wykonanie jest możliwe jeśli mamy do dyspozycji stół wibracyjny, a kształt płyty nie jest na tyle skomplikowany aby uniemożliwić stworzenie doń formy odlewniczej. Gdy odległość między ścianami paleniska jest zbyt duża aby regularne cegły mogły być podparte końcami na ścianach paleniska, dobrym rozwiązaniem jest też budowa stropu w postaci sklepienia łukowego.

Jeśli chcemy wypróbować konstrukcję w warunkach zewnętrznych, możemy użyć zwykłych czerwonych cegieł i przykryć palenisko płytą chodnikową. Taka konstrukcja nie przetrwa zbyt wielu prób, lecz da nam pojęcie o tym, co dzieje się wewnątrz paleniska. Gdy nad dopalaczem umieścimy lustro pod kątem 45 stopni, będziemy mogli obserwować, co dzieje się w dolnej jego części. Należy zachować ostrożność gdyż z rozgrzanego rdzenia wypływają gazy o temperaturze 700 ºC.

Układanie cegieł na sucho (bez zaprawy) nie przyniesie efektu. Nawet przez małe dziury i szpary między nimi będzie uchodzić zbyt dużo powietrza i do całkowitego spalania nie dojdzie. Do uszczelnienia szpar możemy umieścić między cegłami glinę z piaskiem, a nawet zwykłe błoto, tudzież użyć jakiegoś kleju do płytek ceramicznych.

Innym dobrym do testów materiałem jest beton napowietrzony, sprzedawany na całym świecie pod wieloma różnymi nazwami (w Polsce: beton komórkowy, suporex, ytong - przypis tłum). Jest lekki, tani, dobrze izoluje, łatwo go pociąć zwykłą ręczną piłą i odznacza się wystarczającą do naszych celów testowych odpornością na wysoką temperaturę.

Kanał P - wlot powietrza wtórnego (czarna stalowa rura biegnąca nad paleniskiem, zakrzywiona pod kątem 90 stopni w dół, z wylotem skierowanym wprost w szczelinę portu) - najlepiej działa wtedy, gdy rozpalimy ogień w głębi paleniska, tuż przed portem, ale nigdy w nim samym. Kiedy płomień będzie już stabilny, możemy dołożyć resztę ładunku drewna. Drewno należy wkładać wyłącznie wzdłuż paleniska, z minimalnymi przestrzeniami między kawałkami. Należy pozostawić co najmniej 5 cm wolnej przestrzeni między ostatnią warstwą drewna a sufitem paleniska i zadbać o to by drewno nie wpadało do portu - w przeciwnym wypadku możemy być pewni bardzo silnego dymienia.

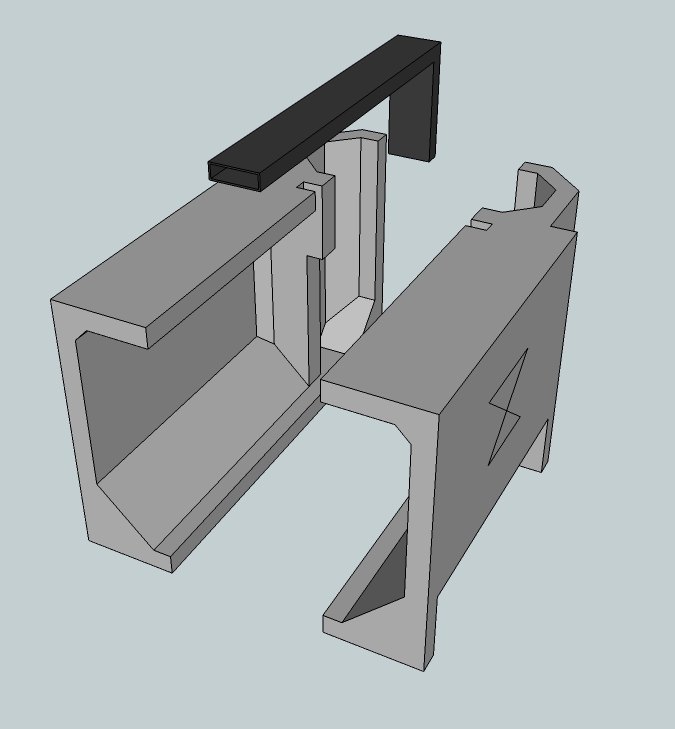

Odlew rdzenia

Będziemy potrzebować betonu ogniotrwałego, przygotowanego z cementu o wysokiej zawartości tlenku glinu i kruszywa szamotowego jako wypełniacza oraz formy. Do masy zarobowej należy dodać jak najmniej wody. Do usunięcia powietrza z wylewki najlepiej użyć stołu wibracyjnego - da się co prawda obyć bez jego stosowania, ale ucierpi na tym jakość odlewu.

Formy możemy zrobić np. z połączonych wkrętami kawałków sklejki. Wewnętrzne bryły i wgłębienia można uformować z pianki polistyrenowej (XPS), płyt MDF, uniwersalnej szpachli budowlanej, drewna lub jakiegokolwiek łatwo formowalnego materiału. Do obróbki na pewno przyda się dobra piła stołowa. Do uzyskania dobrej jakości wykończenia detali, użyteczne będzie zastosowanie papieru ściernego o niskiej granulacji, zwłaszcza w przypadku stosowania pianki. Elementy sklejamy ze sobą i z resztą formy taśmą dwustronną (taką jak do wykładzin). Aby wyjąć gotowy odlew z formy trzeba zwykle wyciąć lub wydłutować jej elementy.

Poniżej widzimy wykonaną w ten sposób formę. Na poniższym zdjęciu nie jest ona jeszcze gotowa, ale dzięki temu widzimy, jak powstaje.

Wadą takiej formy jest jej jednorazowość. Wielokrotne użycie byłoby możliwe tylko w przypadku bardzo prostych kształtów i dużych kątów między nimi. Jeśli chcielibyśmy odlać większą ilość rdzeni pieca, warto by było najpierw zbudować formę nie “negatywu”, a “pozytywu”, czyli rdzeń pieca z drewna lub sklejki, i to przy jej pomocy odlać właściwą formę produkcyjną z gumy poliuretanowej. Proces ten jest jednak dość drogi, podobnie jak materiały, więc polecam go raczej przy większych, komercyjnych przedsięwzięciach.

Przed odlewaniem musimy nanieść na formę środek antyadhezyjny. Gdyż w przeciwnym przypadku nie będziemy w stanie oddzielić odlewu od formy - beton ogniotrwały bardzo silnie przywiera do każdej powierzchni, nawet do stali. Rolę takiego środka może spełniać wiele substancji, na przykład wosk pszczeli. Ja zazwyczaj używam oleju mineralnego, na przykład do silników dwusuwowych albo oleju do skrzyń biegów. Nie zapomnijmy o usunięciu nadmiaru oleju - wystarczy nam bardzo cienka warstwa. Innym rozwiązaniem jest spryskanie formy WD-40 lub czymś podobnym; nie należy jedynie przesadzić z aplikowaną ilością.

Do masy zarobowej należy dodać jak najmniejszą ilość wody. Jej wymagana w tym przypadku ilość jest o wiele mniejsza niż ta stosowana w celu uzyskania cement plastycznego, formowalnego. Nie przyda nam się betoniarka, gdyż samorzutne opadanie mieszaniny (sedymentacja) nie zajdzie z powodu zbyt małej ilości wody użytej do sporządzenia masy. Przy niedoborze wody mieszanina będzie się zbijać w grudy, a wewnątrz takiej grudy znajdzie się materiał niedostatecznie zwilżony. Jeśli sporządzane objętości mieszaniny zarobowej nie są zbyt duże, do mieszania wystarczy ręka. Ja osobiście nigdy nie robiłem tego inaczej niż kielnią i rozbrojonym pociskiem moździerzowym. Najlepsze jest mieszadło elektryczne, ale przy jednokrotnym użyciu jest to inwestycja zbyt duża.

Masę musimy zagęścić przez pozbycie się z jej objętości pęcherzyków powietrza, co można wykonać na kilka sposobów. Potrząsanie, dźganie, użycie małego wibratora wgłębnego lub wiertarki udarowej ze sworzniem. Co tylko przyjdzie wam do głowy. Liczą się wibracje. Otrzymanie jednak odlewu naprawdę dobrej jakości wymaga użycia stołu wibracyjnego. W porównaniu z mieszadłem elektrycznym nie jest to jednak skomplikowany przyrząd. Ja osobiście wiele lat temu zrobiłem taki ze starej drewnianej skrzynki. Zastosowałem wtedy silnik indukcyjny ze sworzniem i mimośrodem na osi, umieszczony pod górną płytą, oraz dwa, przecięte na pół, tylne resory od skutera, umieszczone między górną płytą a ramą.

Ale można to zrobić jeszcze prościej. Potrzebujemy opony, sklejki i starej wiertarki. Poniższy film pokazuje jak to złożyć.

W tym filmie użyto silnika wibracyjnego, ale wystarczy zamontowana pod płytą wiertarka z prostym mimośrodem, a nawet mała szlifierka ręczna. Dobrze jeśli nasz silnik ma regulację obrotów.

Jeśli na powierzchni cementu pojawi się oleista ciecz, musimy wstrzymać wibrowanie. Jest to bowiem pewny znak rozdzielenia się składników mieszaniny, co doprowadzi do otrzymania produktu o gorszych parametrach wytrzymałościowych.

Zagęszczoną masę wraz z formą umieszczamy na płaskiej i wypoziomowanej powierzchni. Jest to ważne gdyż w przeciwnym wypadku otrzymamy odlew o różnych grubościach ścianki. Podczas wiązania masa nagrzewa się samoistnie, większość wody z powierzchni odparuje, a powierzchnia odlewu stanie się sypka. Najlepiej jest przykryć świeży odlew plastikową płachtą, by zmniejszyć parowanie i zatrzymać wodę w środku formy. Większość rodzajów betonu ogniotrwałego może być wyjęta z formy po 8 godzinach (w temperaturze pokojowej). W tym czasie uzyskuje on 90% siły wiązania; pozostałe 10% to kwestia tygodnia, dwóch. W praktyce zostawiamy odlew w formie na noc. Oczywiście może też w niej zostać dłużej.

Podczas pracy (czyli w wysokich temperaturach) nasz odlew rdzenia będzie się nierównomiernie nagrzewał, co sprawi iż mogą wystąpić pęknięcia wywołane nierównomiernym rozszerzaniem się materiału z którego został odlany. Pęknięcia ujawnią się w miejscach gdzie temperatura będzie najniższa. A to dlatego, że gorętsze miejsca zaczynają się rozszerzać jako pierwsze, a chłodniejsze nie mają miejsca na rozszerzanie się i pod wpływem naporu części rozgrzanych pękają. Rozwiązaniem tego problemu jest podzielenie odlewu rdzenia na gorętsze i chłodniejsze części. W miejscach styku tych części izolujemy je papierem krzemianowo-glinowym, a całość spinamy drutami stalowymi, dużymi obejmami do rur czy węży, lub też ramą stalową.

Ścianki odlewu powinny więc być dość cienkie, a tam, gdzie potrzebujemy grubszej warstwy, możemy w formie umieścić przegrody-wypełniacze, w wyniku czego w odlewie zostaną nam puste przestrzenie. W ten sposób masa odlewu będzie mniejsza, a więc jej czas nagrzewania do optymalnej temperatury pracy będzie krótszy.

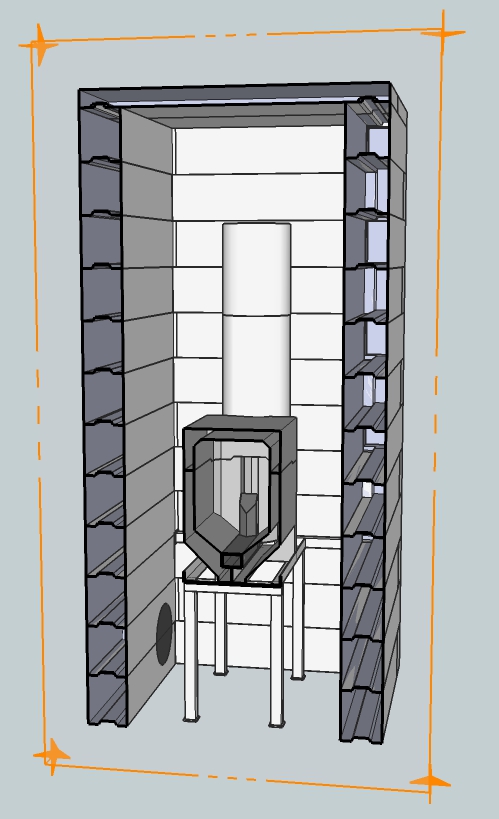

Dzwon, czyli komora akumulacyjna i obudowa pieca. Zasada i sposób działania.

Komora akumulacyjna, potocznie zwana dzwonem (ang. bell) to ważny termin opisujący element konstrukcyjny pieca, którego znaczenie i sposób działania należy dobrze zrozumieć. Oczywiście dzwon nie ma nic wspólnego ani z dzwonem kościelnym, ani jakimkolwiek innym dzwonem w pierwotnym tego słowa znaczeniu. Oznacza on po prostu zamkniętą przestrzeń otoczoną najczęściej czterema ścianami, sufitem i podłogą. Może mieć dowolny kształt najlepiej odpowiadający danej konstrukcji pieca i być wykonany z dowolnego materiału, który najlepiej sprawdza się w tym konkretnym przypadku. Dzwon może być zatem wykonany z metalu/stali, cegieł, odlewów betonowych, kamieni, mieszaniny gliny i słomy, itp.

Możemy pójść w szybkość, możemy pójść w wygląd,

możemy pójść w cięcie kosztów - w każdym przypadku materiałów do wyboru jest w bród.

Gdy połączymy omawiany wcześniej rdzeń pieca oraz komorę akumulacyjną, otrzymamy piec komorowy. Jak zobaczymy na rysunkach ze Sketchupa, kombinacja ta umożliwia działanie “magii”. Rdzeń pieca może być umiejscowiony tak wewnątrz komory jak i na zewnątrz.

Po takim wprowadzeniu łatwo będzie wyjaśnić, czemu dzwon działa tak fantastycznie. Gorące gazy z rdzenia pieca opuszczając dopalacz, wpadają do komory, a jak wiemy, gorący gaz unosi się. Dzwon ma znacznie większą objętość niż dopalacz, więc gazy opuszczając go gwałtownie zwalniają wciąż się jednak unosząc ku sklepieniu dzwonu. Gazy o najwyższej temperaturze docierają do sklepienia komory i oddają swą energię jego wewnętrznej warstwie. Oddając energię schładzają się i zaczynają opadać.

Do komory napływają “nowe” gorące gazy, należy więc zapewnić wylot z niej tym już schłodzonym. Ów wylot to innymi słowy “zwykły komin”. Przeważnie umieszcza się go tak nisko jak to możliwe, gdyż odwrotnością zasady “gorący gaz unosi się” jest rzecz jasna zasada “zimny gaz opada”. czyli u dna dzwonu będą znajdować się najchłodniejsze gazy, czyli te które oddały nam już swą energię. Nietrudno uświadomić sobie korzyści płynące z takiego rozwiązania. Trzeba sobie tylko przypomnieć jakikolwiek zwykły piec na drewno i to, jak gorąca była rura u jego wylotu. Czyli do komina trafiły gazy o najwyższej temperaturze, od których nie odebraliśmy ich energii. Nie jest więc błędem twierdzić, że klasyczny piec na drewno jest rozwiązaniem o wiele mniej wydajnym niż to opisane powyżej.

Jako że obraz jest wart tysiąca słów:

Gorące gazy z metalowej beczki po oleju (z lewej) wlatują do pojedynczej komory mniej więcej w połowie jej wysokości. Popatrzcie uważnie na prawy dolny róg - jest tam czujnik temperatury wprowadzony do komory, a następnie do jej wylotu do komina. Wewnątrz komory jest tylko “przestrzeń”. Gorące gazy wpadają do niej, drastycznie zwalniają, unoszą się do góry, przekazują swą energię ścianom komory, schładzają się, opadają prawie do poziomu podłogi, by znaleźć tam ujście przez wylot do komina. (Użycie beczek po oleju będzie wyjaśnione w następnej sekcji; na razie skupmy się na zasadzie działania komory).

Konsekwencje unoszenia się gorących gazów zostały po raz pierwszy opisane w 1910 roku przez W. E. Grum-Grzymajłę, profesora metalurgii na uniwersytecie w Sankt Petersburgu.

Rzeczywistość jest nieco bardziej skomplikowana od powyższego, uproszczonego, dość “statycznego” obrazu procesu “żniw ciepła” w dzwonie. Proces ten zachodzi bowiem bardzo dynamicznie, podlega ciągłym zmianom. Energia cieplna jest w danym momencie nie odbierana przez wewnętrzne ściany komory, lecz jednocześnie wypromieniowywana przez jej ściany zewnętrzne. W pewnym momencie wewnętrzne ściany komory pochłonęły już tyle energii i stały się tak gorące, że nie mogą już przyjąć jej więcej. Cząsteczki tak nagrzanych ścian pieca będą przekazywać swą energię swym mniej nagrzanym ”sąsiadom”. Objawi się to akumulowaniem energii przez niższe partie ścian pieca. Dopiero gdy pojemność cieplna wszystkich ścian dzwonu osiągnie maksimum to temperatura gazów u jej wylotu wzrośnie ( ściany nie będą w stanie przyjąć już więcej energii od cząsteczek gazu ”). Dzieje się więc tam niemało; prawie nigdy nie zachodzi sytuacja by temperatura gazów u wylotu z dzwonu była równa ich temperaturze przy wlocie.

Jeśli temperatura gazów u wylotu jest wystarczająco wysoka a my nie chcielibyśmy dopuścić do tej straty energii i ogrzewania powietrza na zewnątrz, możemy gazy wylatujące z jednej komory skierować do kolejnej komory (dzwonu). Druga komora działa w identyczny sposób jak pierwsza, tak więc u jej wylotu gazy będą miały temperaturę niższą. Rozwiązanie z dwiema komorami zapewnia więc większa wydajność. Jeśli temperatura gazów u wylotu z pierwszej komory jest już dostatecznie niska, to kierujemy je do komina. Gazy zbyt wychłodzone trafiając do komina nie będą się unosić i nie powstanie ciąg. Minimalna temperatura gazów u wlotu do komina, pozwalająca utrzymać dostateczny ciąg, to 80-100 ºC.

Czas na omówienie związków pomiędzy wymiarami dzwonu a wymiarami rdzenia pieca. Innymi słowy spaliny nie mogą być zimniejsze niż powietrze nas otaczające.

Dodatkową zaletą systemu komorowego jest to, że niemal nie występuje w nim tarcie czy inne opory przepływu gazów. Dla porównania, w tradycyjnej niemiecko-austriackiej technologii budowy akumulacyjnych pieców murowanych stosowany jest system kanałów przekazujących ciepło masie akumulacyjnej. Połączenie dużego pola powierzchni ścian tych “długich” kanałów z ich (stosunkowo) małą średnicą skutkuje dużo większym tarciem (oporami przepływu gazów). Dla przezwyciężenia tych oporów wymagany jest bardzo silny ciąg. Co więcej, WSZYSTKIE gazy, tak gorące jak i zimne, przepływają przez ten system jednocześnie, nie rozdzielają się tak, jak w naszej komorze spalań.

“Prosty” układ komorowy przedstawiony powyżej jest bardzo wydajny, ale ma jedną wadę: cała masa akumulacyjna zbudowana jest z pojedynczej warstwy cegieł. Zajmuje przez to dużo przestrzeni. Możemy jednak temu zaradzić poprzez umieszczenie rdzenia pieca wyżej, niż na poziomie podłogi. Odbieramy więcej energii, gdyż gazy muszą opaść niżej niż tylko do poziomu paleniska. Możemy też wewnątrz dzwonu umieścić dodatkowe elementy, np. kolumny, które będąc masą zwiększającą pojemność cieplną układu pozwolą na zredukowanie masy akumulacyjnej ścian pieca, a więc na redukcję jego wymiarów zewnętrznych.

Układ komorowy wykorzystują prawie wszystkie dalej opisywane piece.

Jeszcze jedna uwaga na temat pieca z powyższego zdjęcia. Można go nazwać hybrydą - połączeniem systemu komorowego i systemu metalowej beczki. Jest więc ilustracją różnorodności kombinacji konstrukcyjnych, które możemy dopasowywać do naszych wymagań. W tym przypadku metalowa komora spalania promieniuje ciepłem, a równocześnie dostarcza gorących spalin komorze ceglanej. Ceglana komora ma opóźnienie czterogodzinne, tzn. jej powierzchnia zewnętrzna osiąga najwyższą temperaturę 4 godziny po osiągnięciu temperatury maksymalnej przez palenisko. Przez ten czas ciepło musi zostać wchłonięte, czyli przeniknąć od wewnętrznej do zewnętrznej powierzchni cegieł skąd może zostać wypromieniowane do pomieszczenia. Uzyskujemy więc natychmiastową emisję z powierzchni metalowej beczki oraz akumulację energii uwalnianej w czasie późniejszym. Nadmienię jeszcze, że temperatura gazów na wyjściu z tego pieca mieści się w przedziale 50-80ºC, czyli ma temperaturę niższa niż niejeden kubek kawy.

Wymiary komory akumulacyjnej

Obliczanie rozmiaru komory akumulacyjnej wymaga kilku wyjaśnień. Podejrzewam, że większość ludzi łączyłaby zdolność emitowania ciepła przez komorę z jej objętością. Byłoby to błędem. Kluczowym czynnikiem jest tu pole powierzchni ścian i sklepienia komory. Kształt komory jest prawie nieistotny - musimy jedynie zadbać o to by strumienia gazów zanadto nie spowolnić poprzez stworzenie mu drogi o skomplikowanym przebiegu. W praktyce pole powierzchni przekroju (PPP) komory akumulacyjnej powinno być co najmniej 5 razy większe od PPP wlotu do niej z dopalacza. Odległość między wylotem z dopalacza a sklepieniem komory powinna wynosić co najmniej 30 cm. W przeważającej większości przypadków jest to odległość wystarczajaca, ale lepiej zastosować większą jej wartość, gdyż im niższa będzie prędkość gazów, tym lepiej nastąpi rozdział gazów chłodnych i gorących.

Prawidłowe rozmiary komory zostały ustalone poprzez mozolne wielokrotnie powtarzane próby. Jak to w opensource’owych przedsięwzięciach bywa rozwiązanie ma wielu autorów. Klemen Urbanija z Radomlje (Słowenia) po przeprowadzeniu wielu prób ogłosił, że konstrukcja z dopalaczem o PPP 15 cm i jedną komorą o wewnętrznej powierzchni chłonnej 6 m² (nie licząc dna) dała temperaturę spalin 60 ºC. Klemen zbudował swój eksperymentalny piec obok domu i kilkakrotnie go modyfikował. Po otrzymaniu zadowalających rezultatów, rozebrał piec i zbudował ponownie wewnątrz domu. Tam zderzył się z nowym problemem w postaci komina z cegieł, które odbierały tak dużo energii od gazów, że zbytnio je schładzając powodowały zanik ciągu. Musiał więc dłubać dalej: przebudował komorę akumulacyjną tak, by zwiększyć temperaturę spalin i przywrócić ciąg. Ostatecznie ustalił wartość “powierzchni wchłaniania ciepła” na 5,3 m². Należy pamiętać, że powierzchni dna komory akumulacyjnej (podłoga dzwonu) nie jest uwzględnia się w obliczaniu “powierzchni wchłaniania ciepła”, gdyż znajduje się poniżej wylotu spalin (a więc nie akumuluje znacznej jej ilości, ani jej nie wypromieniowuje ). Analogicznie umieszczając palenisko wewnątrz dzwonu, nie możemy uwzględniać jego zewnętrznej powierzchni, gdyż nie będzie ona akumulować ciepła.

Pojęciem, którego używamy do opisu całkowitej powierzchni gotowej wchłaniającej ciepło, jest pole powierzchni chłonnej masy akumulacyjnej (w skrócie PPC). Różnica w wartości PPC komory stalowej - emitującej ciepło natychmiast, a wartością dla komory ceglanej lub kamiennej o dużej pojemności cieplnej, jest dla obliczania PPC zaniedbywalna. Mój piec eksperymentalny (patrz sekcja “Piec rakietowy batch box z trzema beczkami”) jest zbudowany z trzech beczek po oleju, których łączne PPC jest bardzo zbliżone do PPC murowanej komory i ławy grzewczej Klemena. W obydwu w/w konstrukcjach powstają spaliny o porównywalnej temperaturze.

Kwestia skalowalności tych wartości wymagała dużego nakładu pracy i została ostatecznie rozwiązana w 2015 roku. Okazało się, że PPP dopalacza, czyli kluczowa wartość dla skalowania paleniska, może być również użyta do skalowania PPC komór akumulacyjnych, bazując na podstawowej danej ustalonej przez Klemena. W roku 2015, podczas spotkania MHA (Masonry Heater Association), zbudowana została komora spalań z dwiema ślepo zakończonymi ławami (patrz sekcja “Komora z dwiema ślepymi ławami”). Maksymalne PPC tej konstrukcji o 20-centrymentowym PPP dopalacza ciepła (nie licząc bajpasu do komina) wyniosło 9,4 m². Stosunek PPP dopalacza Klemena do PPP dopalacza zbudowanego przez MHA wyniósł 1:1,77, i tak samo stosunek PPC komór akumulacyjnych między tymi dwoma piecami wyniósł również 1:1,77. BINGO! Mamy to!

Do skalowania swego pieca możemy więc użyć wymiarów z poniższej tabeli. Z tego co wiem, metoda ta działa (w rozsądnych granicach) zarówno przy powiększaniu, jak i zmniejszaniu konstrukcji.

Średnica dopalacza / Pole powierzchni chłonnej

- 12,5 cm 3,7 m²

- 15 cm 5,3 m²

- 17,5 cm 7,2 m²

- 20 cm 9,4 m²

- 22,5 cm 11,4 m²

- 25 cm 14,7 m²

Gdy komora akumulacyjna wyposażona jest w bajpas do komina (krótką drogę), to jej powierzchnia może przyjąć wartość PPC większą niż ta z tabeli. Zastosowanie bajpasu komplikuje jednak konstrukcję pieca, zwiększając tym samym ewentualne ryzyko wystąpienia usterki.

Benen Huntley z Adelajdy w Południowej Australii wyznaczył prostą zasadę obliczania maksymalnego PPC masy akumulacyjnej dla systemu o dowolnej wielkości. Po przekształceniu pola powierzchni przekroju dopalacza z centymetrów kwadratowych na metry kwadratowe mnożymy tę liczbę przez 300 i otrzymujemy zalecany maksymalny obszar PPC masy akumulacyjnej.

Dla przykładu pole powierzchni przekroju dopalacza o średnicy 150 mm wynosi 0,0176715 m², co po pomnożeniu przez 300 daje w zaokrągleniu wynik 5,3 m². Wynik ten jest dokładnie zalecaną maksymalną wartością PPC dla takiego systemu. Oczywiście pod względem aerodynamicznym okrągły dopalacz o średnicy 150 mm jest równie dobry jak kwadratowy dopalacz o bokach 150 mm. Okrągły dopalacz jest gładki, bez narożników. Kwadrat jest większy, ma większy obwód i narożniki które zwiększają tarcie gazów. W przypadku kwadratowego dopalacza należy w obliczeniach zawsze wykorzystywać pole przekroju okrągłego dopalacza.

Inny przykład: Powierzchnia przekroju dopalacza w systemie 200 mm wynosi 0,031415927 m². Po pomnożeniu przez 300 otrzymujemy w zaokrągleniu 9,4 m². Wynik ten jest zgodny z zalecanymi wartościami PPC dla systemu 200 mm.