Materiali

Per quanto riguarda i materiali, esiste una buona scelta. Mattoni refrattari, refrattario prefabbricato, argilla - combinati tra loro o con materiali secondari.

(leggi ancora)

Metallo

Quando si pensa a una stufa a legna, le persone tendono a immaginarla come la classica stufa in ferro di qualsiasi forma. Ma il metallo non è un buon materiale per una Batchrocket, almeno non per il nucleo di combustione. L’ambiente dentro di essa è abbastanza aggressivo da causare un rapido degrado.

(leggi ancora)

Dimensioni e scalabilità

La versione più frequentemente testata è quella con un diametro del riser di 150 mm. Ma una gamma di altre dimensioni sono perfettamente possibili.

(leggi ancora)

Dimensionare una batchrocket

Come determinare la misura del sistema richiesto per uno dato spazio.

(leggi ancora)

Costruire un nucleo di mattoni

Non è necessario essere uno specialista per costruire questo nucleo. Con una certa conoscenza tecnica e materiali che sono relativamente facili da trovare in molti posti, un buon risultato è definitivamente possibile.

(leggi ancora)

Stampare un nucleo

È possibile utilizzando refrattario per stampi, un materiale che consiste di cemento con alluminio e tra gli altri polvere di mattone refrattario come aggregato. Gli stampi devono essere costruiti e il materiale impastato usando meno acqua possibile. Inoltre, una tavola vibrante è necessaria per compattarlo in modo da far uscire l’aria.

(leggi ancora)

Teoria della campana

Il termine “campana” sarà menzionato nel capitolo “Applicazioni” molto spesso. Questo articolo spiega cos’è, come funziona e per cosa viene utilizzata.

(leggi ancora)

Dimensionamento della campana

Quanto può essere grande una campana in relazione al nucleo di combustione è piuttosto importante, come lo è ingrandirla o ridimensionarla.

(leggi ancora)

Materiali

Per costruire questa unità di combustione sono possibili molte combinazioni. Ad esempio, usando mattoni refrattari, murati con cemento refrattario o un impasto di argilla e sabbia. Un’altra possibilità sono i mattoni refrattari sottili tenuti insieme da una struttura di acciaio. Lo stampaggio di materiale refrattario (cemento refrattario) offre altri benefici (e anche altri problemi, sfortunatamente).

Alcune persone usano un impasto di argilla e sabbia con un pò di cemento portland, aggiunto per ottenere un nucleo solido prima dell’accensione. Quando alla fine il cemento desiste a causa della temperatura, l’argilla dovrebbe essere sufficientemente forte da allora. Un paio di questi nuclei sono costruiti interamente di argilla mescolata con fibre naturali corte per la robustezza. Per ultimo ma non meno importante: mattoni refrattari isolanti, questi sono ideali dal punto di vista della combustione. Massa molto piccola da riscaldare e molto isolanti ma hanno lo svantaggio della vulnerabilità all’abrasione.

Realizzazioni non coibentate (ricorda, la massa non isola!) dovrebbero essere isolate dall’esterno. Questa coibentazione potrebbe essere ogni cosa fintanto che sia resistente al calore. Perlite espansa e vermiculite espansa vanno bene, soprattutto il tipo piuttosto grossolano mescolato con un pò di argilla e un pò d’acqua per prevenire lo scivolamento. Ma anche i pannelli di ceramica tipo Superwool sono ottimi per questo scopo. Un pò meno conosciuti ma sicuramente adatti a questo scopo sono i granuli di argilla espansa normalmente usati per l’idrocoltura come la Leca.

Tutte queste strutture potrebbero portare pezzo dopo pezzo a un dispositivo che funziona veramente bene e che produce risultati spettacolari. Naturalmente una miriade di opzioni e combinazioni sono possibili quindi c’è molto da scegliere.

Metallo

Per quanto riguarda il metallo nelle parti costruttive: questo porterà inevitabilmente alla delusione, non importa se sia acciaio oppure acciaio inossidabile. In un ambiente con temperature superiori ai 760 °C insieme ad un sostanziale eccesso di ossigeno e frugalità di carbonio ogni normale tipo di acciaio disponibile si corroderà molto velocemente. Dopo ogni combustione cadranno pezzi di metallo detti “fiocchi” e in breve tempo nel punto più caldo emergerà un buco. Questo processo è conosciuto come scheggiatura, i fiocchi sono grigio opaco e quasi non magnetici.

Uno dei modi per evitare questo è mantenere la temperatura bassa togliendo la coibentazione intorno ai punti più caldi ma questo comprometterebbe la combustione completa. Un’altro modo per lasciare che l’acciaio sopravviva è quello di proteggerlo dall’aria, niente ossigeno niente corrosione. Ma questo significa costosi rivestimenti resistenti al fuoco o una fornitura di aria molto ridotta in modo che non rimanga abbastanza ossigeno per reagire con il metallo. Quest’ultima possibilità è difficile da ottenere perché privando il fuoco di ossigeno la qualità della combustione viene compromessa provocando ancora una volta una combustione incompleta. Comunque, per alcune parti l’uso del metallo potrebbe essere fattibile, ritornerò su questo quando opportuno.

Dimensioni e scalabilità

La maggior parte dello sviluppo è stata fatta nel 2012. Il modello sperimentale aveva un diametro del riser di 150 mm o equivalente. Anche allora le persone mi hanno chiesto di modelli più piccoli o più grandi di questo dispositivo. Jim da Blacksburg, Virginia voleva costruirne una più piccola, non più di 100 mm di diametro del riser. Le misure del sistema di 150 mm erano disponibili e con queste in mano Jim ha elaborato un metodo di ridimensionamento. Ha scoperto il fattore comune che serve come un numero di base, tutte le altre misure sono multiple o parte di questo numero di base.

Fino alla metà del 2016 il più piccolo modello funzionante è quello di Jim, il più grande è stato costruito da Radek Stastny dalla Repubblica Ceca e Alex Harpin dal Canada, esemplari di 220 mm. A partire dall’Ottobre del 2016, il più grande impianto di cui sono a conoscenza è di 250 mm, costruito da Pablo Kulbaba (Pablo Oresku) e Ramiro Walti durante un seminario in Las Amalias San Pedro in Argentina. Quelli più grandi sono più consistenti nelle prestazioni paragonati ai fratelli più piccoli ma i risultati sono buoni su tutta la linea. Il numero base trovato da Jim è il 72.34% del diametro del riser.

Il riser può avere una forma che non è la sezione trasversale "rotonda o ottagonale perfetta", contrariamente a quanto si crede da tempo. Ad esempio, può essere quadrato, provato e testato solo in combinazione con un canale a pavimento. Avere una forma quadrata è molto più economico e più facile da costruire, quindi questa scoperta è di grande beneficio e interesse per tutti i costruttori di Rocket Heater. L'azione naturale dei gas di scarico (in particolare con la forma semiottagonale del riser dove il gas entra attraverso la luce dando il vortice iniziale) è quella di assumere una forma di colonna circolare man mano che sale. Quando si utilizza un montante quadrato, deve essere più grande di un montante tondo in termini di area della sezione trasversale e deve essere abbastanza grande da consentire alla colonna di scarico circolare di adattarsi all'interno del quadrato senza ostruzioni. In sostanza, gli angoli della piazza diventano "spazi morti" che non contribuiscono o sminuiscono la formazione o la perpetuazione del vortice circolare dei gas di scarico. Quindi quando si dimensiona il quadrato significa che quello che era il diametro del cerchio diventa la dimensione interna del quadrato. Un rettangolo non è ancora considerato una buona forma. Poiché non aggiunge alcun vantaggio in termini di costo o facilità di costruzione su un quadrato, dovrebbe essere ignorato.

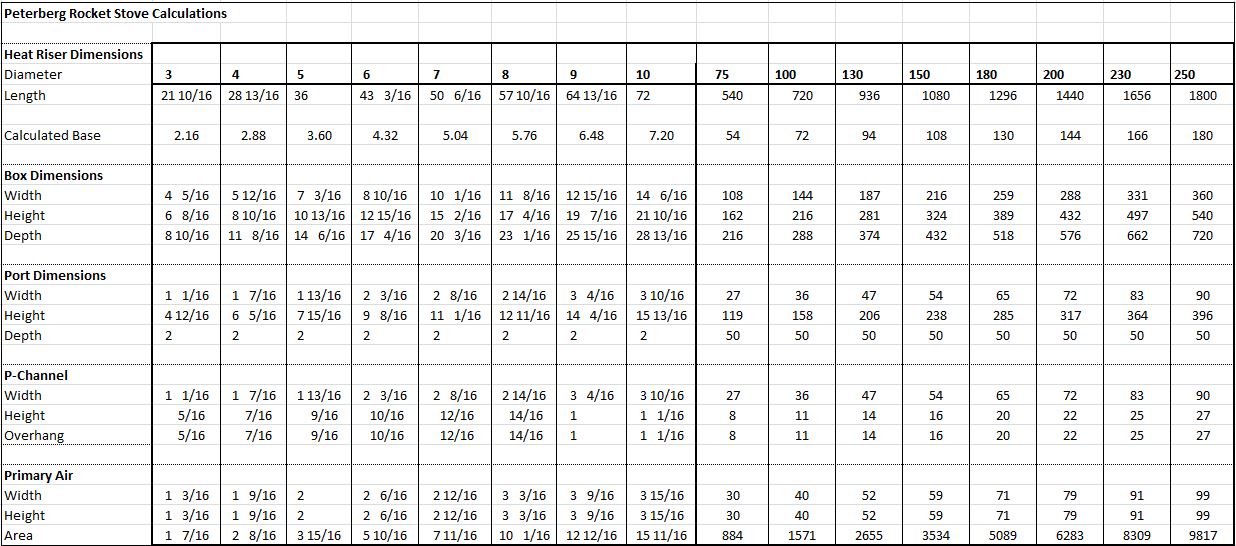

Sia nei Paesi Bassi da Ritsaert Snijder che negli USA da Doug Ptacek, i fogli di calcolo sono fatti per cui è necessario sapere solo il diametro del sistema e il resto delle dimensioni viene fuori da solo. Il foglio di calcolo è disponibile qui. Sono anche disponibili le tabelle, non c’è bisogno di un computer nel sito di costruzione fangoso, è sufficiente una stampa su un pezzo di carta. Sotto c’è la tabella di Doug, sia in pollici che in millimetri.

Le dimensioni della batchrocket possono essere anche calcolate a mano, perché la formula è molto semplice.

C’è un numero di base comune al quale tutte le altre dimensioni sono collegate. Quel numero di base è derivato del diametro (immaginario o no) del riser come spiegato sopra.

La dimensione di base è 72.34% del diametro del riser.

La larghezza della camera di combustione è 2 volte base.

L’altezza della camera di combustione è 3 volte base.

La profondità della camera di combustione è da 4 a 5.5 volte base.

L’altezza della porta è 2.2 volte base.

La larghezza della porta è 0.5 volte base.

L’altezza del riser è da 8 a 10 volte base, misurata dal pavimento della camera di combustione. Il pavimento della camera di combustione consiste in una superficie piatta larga come la porta. A sinistra e destra ci sono delle pendenze a 45 gradi in modo da concentrare le braci incandescenti al centro. Quelle smussature a 45 gradi sono parte delle dimensioni della camera di combustione. Inoltre, c’è anche un pezzo dalla forma simile in fondo alla parte posteriore del riser.

L’entrata dell’aria totale è il 25% della sezione trasversale del riser.

Il P-channel è il 5% del csa (area della sezione trasversale) del riser.

L’entrata principale dell’aria con uno sportello opzionale è il 20%. L’entrata principale potrebbe essere più grande quando si avvia a freddo ed è situata al livello del pavimento della camera di combustione.

Il P-channel dovrebbe essere largo quanto la porta o leggermente di più, per il calcolo del 5% dovresti prendere la larghezza della porta, non l’attuale larghezza del condotto. Questo condotto è appeso sopra la parte superiore della porta alla stessa distanza della profondità del condotto.

La parte posteriore del p-channel che si appoggia contro il muro posteriore della camera di combustione è stata tagliata oltre l’altezza della sporgenza.

Come dimensionare una batchrocket

Yasin Gach, il traduttore della versione Francese, ha fornito un foglio elettronico per calcolare la misura di sistema di una batchrocket per un dato spazio. E’ indicativo, non assoluto, ma darà una buona idea della misura necessaria. Il seguente è l’articolo di Yasin, il foglio di calcolo è disponibile qui.

Il primo passo è calcolare la potenza di ogni batchrocket, come funzione del suo diametro interno (es. diametro dell’heat riser). Per default, la potenza di una stufa è definita come la potenza media che fornisce in un periodo di 24 ore con due fuochi al giorno. Questa potenza è calcolata considerando un ’efficienza complessiva dell’ 80%. Con questa efficienza, la combustione di un chilogrammo di legno asciugato all’aria fornirà 3.7 kWh di energia.

Maggiore sarà il diametro interno, più pesante sarà il carico di legna per ogni fuoco:

diametro interno (mm) —- carico di legna (kg) — potenza media considerando 2 fuochi al giorno (kW)

- 125 mm — 3.5 kg — 1.1 kW

- 140 mm — 4.9 kg — 1.5 kW

- 150 mm — 6.0 kg — 1.9 kW

- 175 mm — 9.5 kg — 2.9 kW

- 200 mm — 14.2 kg — 4.4 kW

- 230 mm — 21.6 kg — 6.7 kW

- 250 mm — 27.8 kg — 8.6 kW

Il secondo passo è calcolare le perdite di calore della casa (o della stanza) che deve essere scaldata, che dipendono da tre fattori: il volume della casa, la coibentazione, e la differenza di temperatura richiesta tra l’esterno e l’interno.

Quindi la formula è Q = G*V*DT dove Q sono le perdite di calore (W), G è il fattore di coibentazione, V il volume della casa (m3), e DT la differenza richiesta di temperatura fra l’esterno e l’interno (°C). G è stimato in confronto a una serie di valori classici:

- 1.8 per una casa vecchia, piena di spifferi, in pietra e argilla (classica casa di campagna francese)

- 1.6 per una casa in mattoni, pietre o blocchi di cemento senza coibentazione

- 1.4 per una casa coibentata con 4 cm di polistirene

- 1.2 per una casa coibentata con 10 cm di polistirene

- 0.8 per una casa recente con mattoni isolanti di argilla spessi 37 cm per esempio

- 0.5 per una casa con balle di paglia per esempio

Il terzo passo è il calcolo effettivo. L’idea è di calcolare le perdite di calore della casa e poi scegliere una misura della batchrocket la cui potenza è superiore alle perdite del calore. Il seguente è un esempio di calcolo per una data circostanza. Questo è solo per mostrare come funziona il foglio di calcolo, in pratica scarica il foglio elettronico e riempi i campi gialli a seconda della tua situazione, il foglio di calcolo fà il resto usando il metodo che segue.

Per esempio, prendiamo una casa di pietra e malta di argilla con un soffitto alto 2.5 m. Il volume della casa è quindi 150 m3. C’è 20 cm di coibentazione con lana di roccia sotto il tetto. Le giunzioni sono state fatte recentemente e gli infissi sono abbastanza ermetici. Possiamo allora adottare un coefficiente G = 1.6. Durante l’inverno la temperatura fluttua intorno agli 0°C e può occasionalmente scendere a -5°C per un pò di giorni. Le perdite di calore che bisogna superare in modo da mantenere una temperatura di 20°C dentro la casa durante questi periodi freddi sono Q = 1.6*60*2.5*25 = 6 kW. La misura della batchrocket scelta è quindi un sistema di 230 mm che è capace di generare una potenza di 6.7 kW.

Naturalmente è un’approssimazione molto semplice dei requisiti di riscaldamento di una casa, ma il vantaggio delle stufe a massa è che sovradimensionarle non è un problema. Con le stufe in ghisa, diventa molto più di un problema perché se sovradimensioni la tua stufa, dovrai poi fare dei fuochi lenti e sporchi in modo da non surriscaldare la tua casa. Con le stufe a massa il fuoco resta sempre caldo e pulito, avrai soltanto bisogno di accenderlo meno spesso.

Ho ottenuto risultati consistenti realizzabili usando questo metodo in 5 stufe batchrocket che ho costruito l’anno scorso (2016), che sono tuttora in funzionamento giornaliero. Il punto molto importante è sempre sovradimensionare la stufa. Naturalmente, è possibile accendere una stufa che non è abbastanza potente tre o quattro volte al giorno, ma questo abbasserà l’efficienza complessiva perché la massa ha bisogno di tempo per fornire il calore accumulato.

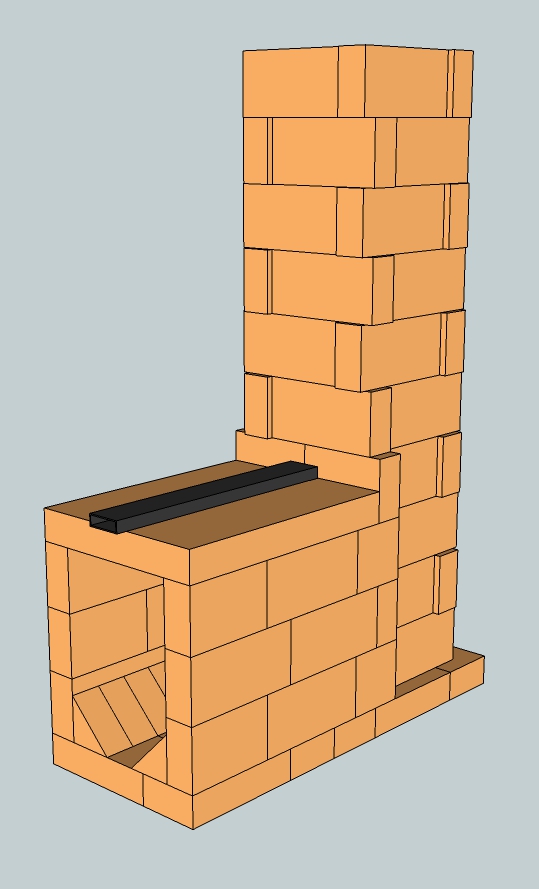

Costruire un nucleo di mattoni

La configurazione con i mattoni refrattari sembra ovvia perché nel mercato dei materiali da costruzione questo prodotto è facilmente disponibile. C’è uno svantaggio, i mattoni devono essere lavorati con una sega ad acqua o una smerigliatrice adatta con disco da taglio. Per illustrare come appare un nucleo di mattoni ecco una foto qui sotto.

Questo è un nucleo completo, misura del sistema (diametro del riser) 150 mm costruito con mattoni refrattari. Ci sono un paio di modi per chiudere la sommità della camera di combustione. Il disegno mostra una piastra di mattone refrattario, ci sono commercianti nella maggior parte dei paesi che le vendono. Una piastra superiore fatta di refrattario stampato è pure una possibilità, quando uno stampo è semplice da fare e un tavolo vibrante è già a portata di mano. Un’altro modo per farlo è posare i mattoni in una disposizione a sbalzo, dato che essi sono troppo corti per coprire la distanza in una sola volta.

Per provare questa costruzione fuori all’aria aperta possono essere usati normali mattoni rossi e una lastra di cemento del marciapiede come piastra superiore. Non aspettarti che duri a lungo ma fornisce una indicazione di cosa succede effettivamente dentro. Uno specchio piuttosto grande tenuto a un angolo di 45 gradi sopra il riser permetterà agli spettatori di guardare giù e vedere cosa sta succedendo dentro. Stai attento comunque, a pieno regime questo nucleo è in grado di sputare fuori una temperatura di 700 °C piuttosto facilmente.

La disposizione a secco dei mattoni non funzionerà, verrà aspirata troppa aria all’interno attraverso tutti i piccoli buchi e fessure. A causa di questo la combustione completa non si verificherà. Per sigillarlo potrebbero essere usati argilla e sabbia o anche del fango liquido tra i mattoni sarebbe sufficiente. Anche la colla per le mattonelle o qualcosa di simile funzionerebbe. Un’altro materiale adatto per fare dei test è il calcestruzzo cellulare, venduto sotto una miriade di nomi in tutto il mondo. Esso è leggero, isolante ed economico, facile da tagliare con una normale sega a mano e mostra una limitata resistenza al calore.

Tutte le versioni del p-channel (il tubo nero di acciaio che corre sopra la camera di combustione e finisce direttamente sulla porta) si accendono meglio per mezzo di un fuoco di piccoli rametti direttamente davanti alla porta, ma decisamente non dentro di essa. Quando il fuoco sta bruciando bene si può caricare il resto della legna. Carica il combustibile solo nel senso della lunghezza, da davanti a dietro con pochi spazi tra i pezzi. Lascia almeno 50 mm (2”) liberi tra il combustibile e il tetto della camera di combustione. Fai attenzione che non ci sia combustibile, per quanto piccolo, appoggiato sulla porta stessa.

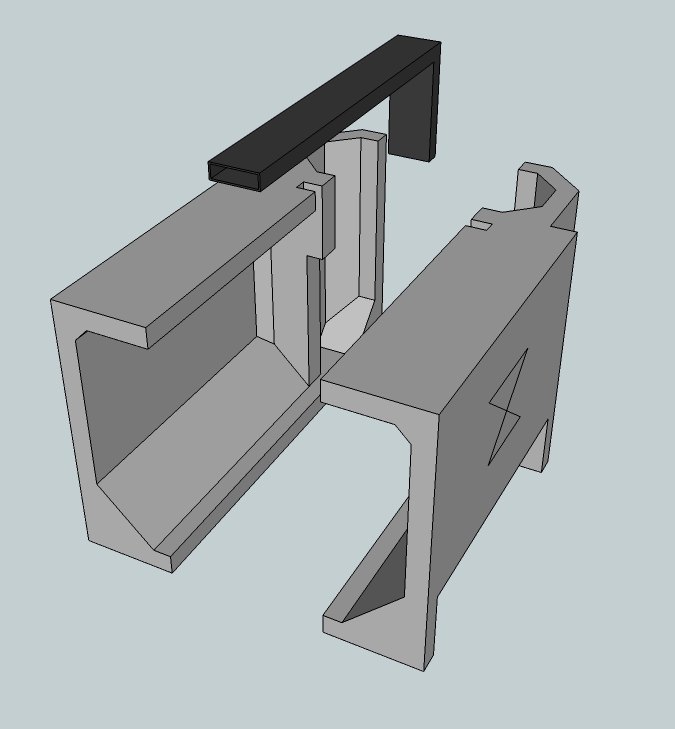

Stampare un nucleo

Questo può essere fatto usando cemento refrattario, anche refrattario per stampi, costituito di cemento di alluminio e fra gli altri polvere di mattone refrattario come aggregato. Gli stampi devono essere fatti in modo da mescolarlo con meno acqua possibile e un tavolo vibrante è la soluzione migliore per veicolare fuori l’aria. Può essere fatto senza il tavolo me la qualità finale non sarà così buona.

Gli stampi possono essere fatti di pannelli (come compensato per esempio) avvitati assieme. Le forme interne e le cavità possono essere create usando schiuma di polistirene estruso o qualsiasi materiale adatto che può essere modellato da te, MDF (NdT: traducibile come pannello di fibra a media densità), stucco per legno, legno. Si possono lavorare questi materiali con una buona sega da tavolo. I dettagli possono essere realizzati facilmente con la carta vetrata grossa, specialmente quando si usa la schiuma. I pezzi possono essere incollati dentro lo stampo usando il nastro biadesivo, del tipo usato per incollare la moquette al pavimento. La maggior parte delle volte liberare il pezzo dallo stampo implica che esso (lo stampo) debba essere tagliato/cesellato.

Di seguito è riportato un esempio di uno stampo realizzato in questo modo. Lo stampo illustrato non era ancora pronto, serve solo per mostrare come appare.

Lo svantaggio di uno stampo come questo è che si può usare una sola volta. Usarlo un paio di volte o più non può essere fatto facilmente a meno che la forma sia molto semplice con grandi angoli di rilascio. Per fare un ciclo di produzione sarebbe meglio realizzare un positivo, chiamato “stampo madre” o “modello” fatto di materiale legnoso e uno stampo negativo di gomma di poliuretano. Si tratta di una opportunità professionale e appropriata per iniziative imprenditoriali, dato che il processo e i materiali sono piuttosto costosi.

Per aiutare il rilascio è necessario applicare un agente di rilascio nello stampo prima della fusione, perché il cemento refrattario aderisce molto fortemente a quasi tutte le superfici, anche sul metallo. Molti materiali potrebbero servire come agente, la cera d’api va bene. Normalmente io uso un olio minerale come quello per il motore a due tempi o per il cambio. Non dimenticare di pulire l’olio in eccesso con uno straccio, è sufficiente una pellicola molto sottile. Un’altro mezzo a tal fine potrebbe essere una bomboletta di WD40 a condizione che sia applicato con parsimonia.

Per mescolare con il cemento usa meno acqua possibile, per l’indurimento è necessaria molta meno acqua rispetto a quella richiesta da un materiale lavorabile con una sufficiente plasticità. Un miscelatore di cemento non è adatto perché per funzionare a tuffo c’è bisogno di molta più acqua. Troppo poca acqua in un miscelatore di cemento porta a un appallottamento, dentro ogni palla ci sarà materiale che non è umidificato. Quando la quantità di cemento non è troppo grande la miscelazione può essere fatta a mano, personalmente ho fatto questo con una spatola e secchio. La soluzione migliore è un miscelatore a pale ma è una soluzione molto costosa per usarla una sola volta.

Per compattare sufficientemente il cemento tirando fuori l’aria, sono disponibili una serie di tecniche. Scuotere, pungolare, un ago vibrante per cemento, un trapano a percussione con un bullone, quello che preferisci. Per stampare un prodotto refrattario di buona qualità, un tavolo vibrante è veramente indispensabile. Un tavolo di questo tipo è un utensile semplice al contrario di un miscelatore a pale. Personalmente, molti anni fa ho usato una cassa di legno buttata via per costruirne uno, un grande motore a induzione equipaggiato con un bullone e una fascia eccentrica sull’asse fissata sotto il piatto superiore e due molle posteriori di un ciclomotore tagliate a metà fra il telaio e la piastra superiore.

Ma… può essere fatto molto più semplicemente. Con una gomma di un’auto, una lastra di compensato e un vecchio trapano. Ecco un video che mostra come viene assemblato.

In questo video è stato usato un vero motovibratore ma un trapano fissato sotto la piastra, dotato di un semplice eccentrico, funzionerebbe pure. Meglio ancora: una piccola levigatrice a mano montata sotto la piastra superiore funziona perfettamente. Quando possibile, usa una macchina che è in grado di variare la velocità. Quando un fluido simile all’olio appare sulla superficie del refrattario, ferma la vibrazione. Questo è un indizio sicuro della separazione dei componenti che risulterà un una pessima qualità del prodotto quando si inizia la vibrazione.

Non appena tutto è ben compattato posiziona lo stampo su una superficie piatta e piana. Il prodotto diventerà inevitabilmente più spesso su un lato quando lo stampo non è in piano. Durante l’indurimento il refrattario diventerà caldo, la maggior parte dell’acqua sulla superficie evaporerà per cui il lato scoperto della forma diventerà polveroso. Sarebbe meglio coprire la forma fresca con fogli di plastica per mantenere l’acqua dentro. La maggior parte degli stampi di refrattario possono essere liberati dopo 8 ore a temperatura ambiente. Il novanta percento della robustezza massima è ottenuta durante quel lasso di tempo, il resto seguirà in una settimana circa, qualche volta due. Di solito, la forma è tenuta nello stampo per una notte. Naturalmente non c’è obiezione a una permanenza più lunga nello stampo.

Stampare un nucleo che non si spacca quando si scalda è virtualmente impossibile. Questo è causato dall’espansione del materiale quando è riscaldato. Durante la combustione la temperatura che non è distribuita equamente causa le crepe. Le crepe non appaiono nei punti più caldi ma invece in quelli più freddi. Le parti più calde iniziano a espandersi e le parti più fredde che stanno dietro si spezzano. La soluzione va trovata dividendo l’intera cosa in modo tale che le parti più calde e quelle più fredde siano separate. I bordi possono essere sigillati con carta di silicato di alluminio e le parti tenute insieme per mezzo del fil di ferro, una grande fascetta o un telaio di acciaio.

È molto importante mantenere un piccolo spessore delle pareti e ove possibile inserire spessori di riempimento nello stampo. La massa sarà più piccola possibile in questo modo, minore massa da riscaldare significa che la cosa arriverà più velocemente alla temperatura di lavoro.

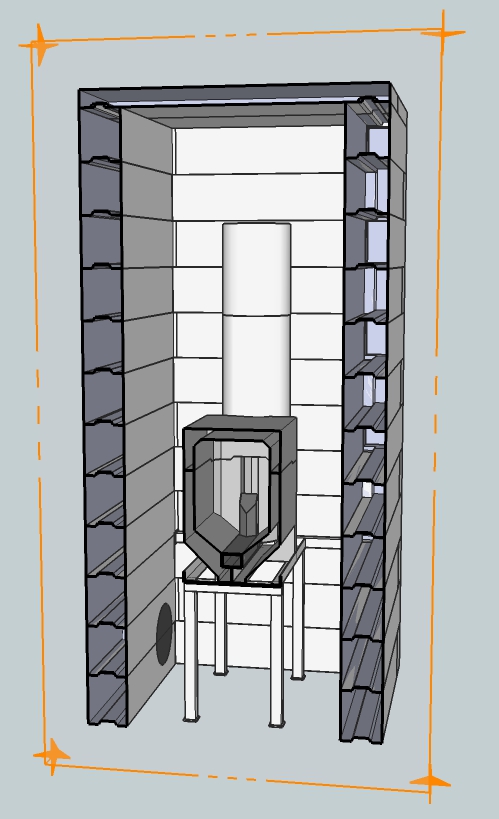

La campana, come funziona e perché

Un importante termine che deve essere capito è la “campana”. E’ diventato parte del linguaggio di costruzione di questo tipo di stufe e come tale il suo uso e significato devono essere compresi. Contrariamente a quello che ci si aspetterebbe, non ha niente a che vedere con una campana della chiesa o ogni altra campana di quella natura. Non è niente di più che un grande spazio chiuso, cioè “quattro pareti, una parte superiore e una inferiore”. Può essere di ogni forma che si adatta meglio alla situazione, può essere costruita con ogni materiale che soddisfa al meglio lo scopo, incluso acciaio/metallo, mattone, refrattario, pietra, argilla scavata dal cortile di casa mescolata con paglia.

La puoi costruire pensando alla rapidità, la puoi costruire pensando all’aspetto,

la puoi costruire pensando alla convenienza e ogni scopo ha una gamma di materiali che lo soddisfa.

Quando mettiamo insieme questi due elementi, l’unità di combustione descritta precedentemente accoppiata con una campana, ci siamo fatti un riscaldatore a campana. Come vedrai da alcuni disegni sketchup, uniamo questi due elementi affinché lo scarico molto caldo e molto pulito, proveniente dall’unità di combustione, entri nella campana e “consenta che la magia accada”. L’unità di combustione può essere esterna o interna alla campana.

Quindi, avendo descritto cosa è una campana, è semplice vedere come e perché funziona così bene. I gas di scarico caldi dalla unità di combustione entrano nella campana, e come tutti noi sappiamo, l’aria calda sale. Dato che la campana è *molto più grande* del tubo che la alimenta con lo scarico caldo, esso non corre attraverso di essa come si potrebbe ipotizzare. Come entra nello spazio molto più grande della campana esso rallenta immensamente permettendo ulteriormente che il principio dell’aria calda che sale si verifichi. La parte più calda dei gas sale fino alla parte superiore della campana, e fornisce il calore che contiene alla superficie interna della campana e nel processo si raffredda, quindi scende all’interno della campana.

Poiché lo scarico caldo entra continuamente nella campana, deve essere fornita una uscita (in altre parole, la “normale canna fumaria”). Questa uscita viene posizionata di solito il più basso possibile. Il contrario di “aria calda sale” è naturalmente, “aria fredda scende”. È chiaro poi che i gas che lasciano la campana e escono dalla canna fumaria sono quelli più freddi. In questa maniera possiamo facilmente e con successo “raccogliere il calore”. I vantaggi di questo non sono difficili da immaginare, tutto quello che ognuno ha bisogno di fare è ripensare a ogni normale stufa a legna e ricordare quanto diventa calda la canna fumaria. Infatti, potrebbe non essere sbagliato dire che in un riscaldatore a legna convenzionale sono i gas più caldi che escono, chiaramente una soluzione non così buona come quella che viene presentata qui.

Un’immagine vale più di mille parole, cos’è una campana e come funziona può essere chiaramente visto di seguito.

L’entrata dello scarico caldo, proveniente dal fusto metallico dell’olio (a sinistra), come puoi vedere, entra nella campana monoparete all’incirca a metà dell’altezza. Guardando attentamente in fondo a destra, possiamo vedere dove la sonda per la misurazione della temperatura entra nella campana e nella canna fumaria. L’interno della campana non è altro che “spazio”. Essa permette allo scarico caldo di entrare, rallentare estremamente, salire alla cima della campana e offrirgli il suo calore, raffreddarsi e poi scendere quasi fino al pavimento prima di lasciare la campana attraverso la canna fumaria. (l’uso dei fusti metallici dell’olio verrà spiegato in una prossima sezione, per adesso afferra semplicemente il concetto della campana e di come funziona.)

Il comportamento e le conseguenze della risalita dei gas caldi è stato descritto per la prima volta nel 1910 da V. E. Grum-Grzhimailo, professore di metallurgia all’università di San Pietroburgo.

Naturalmente la semplice descrizione fornita sopra su come una campana raccoglie il calore non rispecchia l’esatta e più complessa realtà di quello che avviene. La semplice descrizione sopra rappresentava piuttosto un’immagine statica, infatti la realtà è che si tratta un sistema molto dinamico che cambia continuamente. Le pareti interne della campana non “solo” intrappolano il calore, i muri esterni della campana irradiano calore. Talvolta le pareti interne della campana potrebbero diventare abbastanza calde da non poter accumulare altro calore e l’assorbimento del calore aumenterà / verrà forzato più in basso lungo le pareti. Quando la massima capacità di trasporto del calore nella campana è raggiunta, la temperatura dei gas che fuoriescono aumenterà (poiché essi non possono più fornire calore alle pareti). Quindi si verificano una serie di forze / azioni che cambiano continuamente, ma anche così il gas di scarico non raggiungerà quasi mai la stessa temperatura del gas entrante.

Se la temperatura del gas di scarico è abbastanza alta e il calore perso al mondo esterno è voluto, allora possiamo estendere questa idea della campana accettando che lo scarico di una campana può essere considerato come l’entrata calda di un’altra campana. Questa seconda campana funziona esattamente allo stesso modo descritto sopra, il risultato finale è che la sua temperatura di scarico sarà più bassa di quella dei gas entranti. Questo concetto della seconda campana è naturalmente più efficiente (di solito, alla fine dipende da qual’è la temperatura della canna fumaria… se è abbastanza bassa con una campana singola allora la seconda non è necessaria poiché una campana ha già fatto il lavoro). Aggiungendo una seconda campana potrebbe aumentare l’efficienza dell’immagazzinamento del calore, ma essa introduce anche una maggiore complessità.

A venire di seguito ci sono le regole del pollice che ci permettono di sapere la misura della campana rapportata alla misura dell’unità di combustione. Ci deve essere sempre una certa temperatura nel tubo di uscita (approssimativamente 80 - 100 °C) in modo che ci sia sufficiente tiraggio. In altre parole, non possiamo avere una temperatura della canna fumaria più fredda dell’aria ambiente.

Un reale vantaggio aggiuntivo del sistema campana è che non crea quasi nessun attrito (oppure in modo trascurabile) o resistenza al flusso di gas che la attraversa. Questo è ottenuto insieme alla facilità di costruzione come bonus aggiuntivo. A confronto, la tecnica Tedesca/Austriaca per costruire un riscaldatore a massa/muratura si avvale di un sistema di canali per fornire il calore alla massa. La superficie di questi “lunghi” canali, associata con il (relativamente) piccolo diametro dei canali stessi impone un attrito/resistenza molto più grande al flusso dei gas. Questo allora richiede imprescindibilmente che ci sia un sistema di tiraggio molto forte in modo da superare l’attrito. In più, possiamo dedurre che TUTTI i gas scorrono insieme attraverso l’intero sistema, i più caldi con i più freddi, poiché la separazione di caldo e freddo (come nella campana) non avviene.

Il sistema campana “semplice”, come illustrato sopra, è molto efficace ma ha uno svantaggio singolare, tutta la massa è posizionata all’interno del singolo strato di mattoni. Questo lo rende “enorme”. Sono disponibili delle tecniche per evitarlo. Mettendo l’unità di combustione più alta all’interno della struttura, invece che al livello del pavimento, il calore si conserverà ad una temperatura più alta perché i gas hanno bisogno di scendere più in basso di dove l’unità di combustione è posizionata. Inoltre, strutture interne (es. colonne) possono essere costruite dentro il rivestimento di semplici mattoni che possono assorbire e rilasciare poi, calore. Con queste disposizioni è possibile ridurre la grandezza della campana calcolata usando il semplice metodo del “monoparete”.

Quasi tutti questi riscaldatori che verranno descritti in seguito sono sistemi a campana funzionanti in un modo o nell’altro.

Un ultimo commento sul sistema illustrato sopra. E’ un esempio di quello che potrebbe essere chiamato un ibrido, a metà strada fra un sistema a campana e uno a barile metallico. Esso mostra le combinazioni disponibili per le esigenze richieste. Nell’esempio sopra la campana metallica fornisce calore radiante mentre l’altra campana si carica. Questa campana di mattoni ha un ritardo di quattro ore; questo significa che la superficie esterna della campana raggiunge la sua temperatura più calda quattro ore dopo che il fuoco ha raggiunto la sua temperatura massima. Il calore deve essere assorbito e deve spostarsi dalla superficie interna dei mattoni alla superficie esterna prima che possa irradiare alla stanza. Calore istantaneo dal fusto metallico dell’olio, calore immagazzinato che è rilasciato lentamente durante la notte (o effettivamente fino alla prossima accensione) dalla campana annessa. Tanto per sapere, la temperatura di uscita dei gas della canna fumaria (misurata nel centro del flusso di gas) rimane all’interno di un intervallo fra 50 - 80 ºCelsius. Nessun dubbio che alcune tazze di caffè siano più calde.

Dimensionamento della campana

La grandezza di una campana e il suo metodo di calcolo esige alcuni chiarimenti. Molte persone supporrebbero che la capacità di estrazione della campana è regolata dal volume, ma non è questo il caso. In linea di massima il fattore che la regola è la superficie, cioè le pareti e il soffitto della campana, quindi è questa che viene usata nel nostro dimensionamento della campana. La forma della campana è quasi irrilevante, bisogna solo fare attenzione che i gas rallentino abbastanza e che non si crei attrito eccessivo. In pratica, il CSA della campana dovrebbe essere almeno 5 volte il CSA del tubo di entrata. Lo spazio fra la cima del riser e la cima della campana dovrebbe misurare almeno 30 cm. Nella grande maggioranza dei casi sarà sufficiente, sebbene di più è meglio poiché maggiormente i gas vengono rallentati, migliore sarà la separazione di quelli caldi con quelli freddi.

Il corretto dimensionamento della campana è stato conquistato duramente con la sperimentazione, e come tutti i progetti open source i contributi vengono da molte persone differenti. Klemen Urbanija da Radomlje, Slovenia ha scoperto, dopo un sacco di modifiche, che un sistema da 15 cm con una campana singola e una superficie interna di 6 m², escludendo il pavimento, forniva una temperatura di scarico di 60 ºCelsius. Ha costruito il suo esperimento fuori casa e lo ha cambiato molte volte fino a che i risultati non erano soddisfacenti, poi lo ha smontato e spostato dentro casa. E’ emersa una nuova serie di problemi dovuti alla canna fumaria fatta di mattoni, la quale estraeva calore dallo scarico in modo tale da compromettere il tiraggio. Questo ha richiesto altre modifiche e la ricostruzione della campana in modo da alzare la temperatura di scarico e ripristinare il tiraggio. Il risultato finale è stato un numero di 5.3 m² di “superficie di assorbimento del calore”. Questo è importante da afferrare e una volta compreso si può intuire che la superficie del pavimento della campana non giocherà un ruolo nel calcolare quest’area poiché il calore non viene assorbito lì.

Il termine che usiamo per indicare la superficie totale disponibile per l’assorbimento del calore all’interno della campana è ISA, abbreviazione di area della superficie interna. Come noto, questa non include l’area del pavimento poiché quel pavimento non assorbe (direttamente) calore. La differenza fra una campana d’acciaio che disperde il suo calore immediatamente e una che accumula calore in una massa di pietra o mattoni è marginale in termini di ISA. La stufa del mio laboratorio (vedi articolo batch rocket a tre barili) è costruita con tre barili dell’olio che messi insieme sono molto vicini allo stesso ISA della campana in muratura con la panca di Klemen. Entrambi i sistemi hanno un’analoga temperatura di scarico.

Il ridimensionamento di questi numeri pose un problema di lunga data che fu finalmente risolto nel 2015. Uscì fuori che le stesse dimensioni critiche usate per ingrandire o rimpicciolire la misura della camera di combustione, l’area della sezione trasversale dell’heat riser, possono essere usate anche per ingrandire o rimpicciolire l’ISA della campana partendo dal risultato base determinato da Klemen. 2015 è stato l’anno durante il quale è stata costruita la campana con le due panche a vicolo cieco durante l’incontro MHA (vedi l’articolo campana con panche senza uscita). Il massimo ISA di quel sistema da 20 cm con una campana in muratura, senza il bypass della canna fumaria, risultò essere di 9.4 m². La proporzione del CSA dell’heat riser di Klemen con quello del MHA era 1 : 1.77 e la stessa proporzione di 1 : 1.77 apparse in entrambi gli ISA. L’avevamo trovato!

Come risultato possiamo usare la seguente “tabella” e semplicemente estrapolare o interpolare come richiesto. Per quanto ne sappiamo, questo metodo funziona con ragionevoli limiti in entrambe le direzioni.

Diametro riser / Area della superficie interna

- 12.5 cm ISA 3.7 m²

- 15.0 cm ISA 5.3 m²

- 17.5 cm ISA 7.2 m²

- 20.0 cm ISA 9.4 m²

- 22.5 cm ISA 11.4 m²

- 25.0 cm ISA 14.7 m²

Quando la campana è dotata di un bypass della canna fumaria potrebbe essere più grande delle cifre menzionate ma esso renderà la costruzione più complicata, per non dire vulnerabile al malfunzionamento.

Benen Huntley da Adelaide, South Australia ha trovato una semplice regola pratica per calcolare l'ISA massimo della campana per una data dimensione del sistema. Calcola l'area interna del riser in metri quadrati, considerandolo a sezione circolare, e moltiplicala per 300: il risultato è la massima superficie interna (ISA) consigliata per la campana.

Ad esempio: un sistema con raiser circolare da 150 mm darà 0,0176715 mq. Moltiplicato per 300 risulterà in 5,3014376 mq, che arrotondato a 5,3 mq è esattamente il valore massimo consigliato per un tale sistema.

Ovviamente l’esempio è riferito ad un riser circolare, perché un riser a sezione quadrata della medesima dimensione è aerodinamicamente equivalente: gli angoli della sezione quadrata generano attrito nel flusso di gas, e quindi la sezione utile di un raiser a sezione quadrata equivale alla sezione rotonda inscritta.

Un altro esempio: un sistema con riser a sezione rotonda da 200 mm fornirà un'area di 0,031415927 m². Anche in questo caso moltiplicato per 300 si ottiene 9.424778 m², che arrotondato a 9.4 m² corrisponde esattamente al valore consigliato.