Cos’è un fuoco di legna?

Durante la combustione del legno le molecole organiche si decompongono in pezzi più piccoli. Alla fine questi diventano gas e sono la fonte delle fiamme in quanto bruciano. I risultati della completa combustione sono: calore, biossido di carbonio(CO2) e acqua.

(leggi ancora)

Miscelazione

Il gas della legna è estremamente combustibile e anche esplosivo, quando è abbastanza caldo e completamente mescolato con aria fresca. La miscelazione non avviene spontaneamente, è ottenuta grazie alle condizioni estremamente turbolenti all’interno della porta e del riser.

(leggi ancora)

Miscelazione e turbolenza nella Batch Box

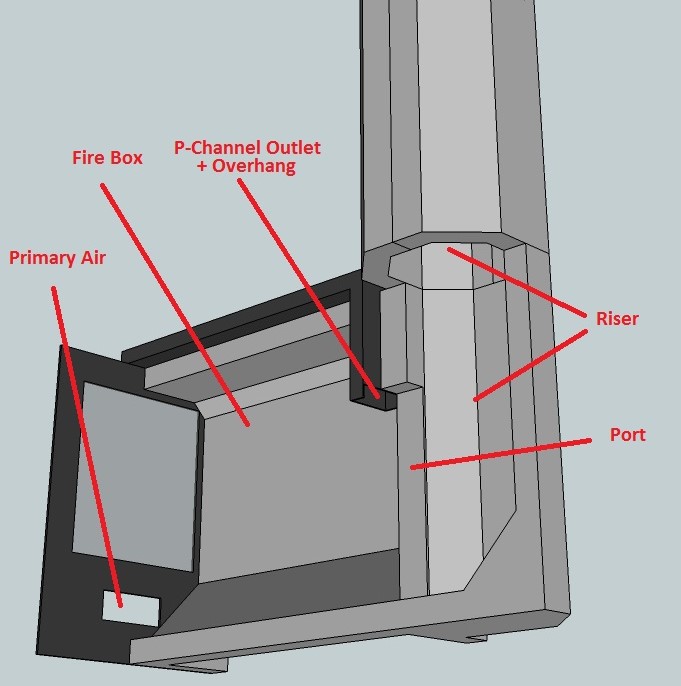

Nel mondo dei costruttori delle Rocket Stove quel breve camino interno coibentato si chiama “heat riser”. L’apertura in basso alta e stretta si chiama “porta”. L’insieme del riser e della camera di combustione si chiama “nucleo”. Il modo in cui la turbolenza è invocata è differente da una normale stufa a legna.

(leggi ancora)

Calore

Un’altro fattore ambientale è altrettanto importante: l’alta temperatura. Questo non è da prendere alla leggera, durante lo sviluppo sono state misurate nel riser

temperature che hanno raggiunto i 1200° Celsius (2190 ºFahrenheit).

(leggi ancora)

Precauzioni

Le rispettive misure della camera di combustione, la porta, il riser e le prese dell’aria sono piuttosto precise. Un cambiamento relativamente piccolo potrebbe essere abbastanza per sconvolgere il corretto funzionamento della stufa. Inoltre una canna fumaria appropriata è molto importante.

(leggi ancora)

Il Testo 330-2

Le misurazioni che con il tempo hanno portato alla Batch Box Rocket finale sono state fatte con un analizzatore di gas digitale, il Testo 330-2. Questo dispositivo misura durante ogni prova le temperature dei gas di scarico, il livello di ossigeno (O2) e il contenuto di monossido di carbonio (CO).

(leggi ancora)

Flussi d'aria nel porto

Dal 2012 si sa molto di più su come sia l'aria che scorre nel porto e quale sia la loro rispettiva funzione.

(leggi ancora)

Fuoco di legna

Il triangolo del fuoco mostra i 3 elementi necessari per accendere un fuoco e mantenerlo.

La combustione completa del legno (che è fatto di idrocarburi) determina le seguenti: gli atomi di idrogeno si combinano con l’ossigeno per creare vapore acqueo (H2O), gli atomi di carbonio si combinano con l’ossigeno per creare biossido di carbonio (CO2) e la massima quantità di energia è rilasciata.

Questi stessi prodotti finali si trovano nei bruciatori a gas.

Riducendo o eliminando uno dei lati del triangolo, non si verifica una combustione completa ma invece una combustione incompleta. Vapore acqueo e biossido di carbonio vengono ancora prodotti, ma anche altri due prodotti vengono generati: monossido di carbonio (CO), un gas tossico incolore, e particelle di carbonio che appaiono come fuliggine e fumo. Inoltre, la massima quantità di calore non viene generata.

A prima vista, bruciare legno non sembrerebbe troppo difficile, qualche piccolo ramo secco, aggiungi un fiammifero e il fuoco è acceso. Una volta che abbiamo il fuoco, per farlo bruciare in modo pulito serve un pò di ragionamento e sforzo in più. Abbiamo bisogno di temperature più alte che i pochi centinaia di gradi di un piccolo fuoco e abbiamo bisogno di “tenerlo sotto controllo”, di non lasciarlo crescere eccessivamente. Isolando il fuoco stesso, manteniamo il calore proveniente dal fuoco “all’interno del fuoco” favorendo la combustione completa e conservando la maggior parte del calore proveniente dal fuoco all’interno della camera di combustione.

Il risultato di queste “nuove condizioni” (calore molto alto, aria non troppa né poca, esattamente il giusto - “La storia di Riccioli d'oro e i tre orsi” NdT: Goldilocks in Inglese) sarà un fuoco senza fumo. Per capire per quale motivo non vi è fumo, bisogna rendersi conto che esso è semplicemente carburante incombusto, niente di più, niente di meno. Infatti, fino al 60% dell’energia disponibile del legno si trova in questi gas combustibili. Quindi il fumo non è “soltanto una scocciatura” che interessa una grande area nell’ambiente esterno, è di fatto “soldi che se ne vanno dalla canna fumaria” nel vero senso della parola.

Possiamo dire quasi letteralmente che, oltre a circa un percento di cenere, l’intero contenuto del legno può essere convertito in calore**, e come tale il fumo è solo un indicatore di incompleta conversione del combustibile in calore. Queste stufe, come descritte in precedenza, hanno temperature di combustione molto alte, quindi il fumo è molto caldo. Combinando aria preriscaldata con quel fumo si provoca la sua combustione spontanea. Anche il giustamente temuto monossido di carbonio - un veleno mortale - è di fatto semplicemente carburante incombusto (ricorda quanto sopra dove nella combustione completa, CO non è un prodotto del legno che brucia). CO per se stesso non ha odore, così quando il gas della rete di distribuzione, che conteneva fino a 8% di CO era usato per riscaldamento in buona parte del ventesimo secolo, il mercaptano (una sostanza maleodorante) era sempre aggiunta al gas, semplicemente per avvertire le persone di eventuali perdite o bruciatori spenti. Il punto rimane comunque che CO è un carburante (e usato come tale nella rete di distribuzione del gas) e tutta l’energia del legno può essere estratta se bruciato correttamente.

** Anche se questo è assolutamente vero, alcuni punti devono essere capiti per inserire questo in un contesto del mondo reale. Queste stufe non saranno usate in un laboratorio con ossigeno puro ma esse verranno usate a casa. Anche le condizioni del tempo varieranno e influenzeranno la combustione. La cosa più importante, tutto il legno essiccato all’aria conterrà un po di umidità. Questa ha bisogno di essere tirata fuori prima che la combustione del legno possa aver luogo. Per bollire l’acqua c’è bisogno di una tremenda quantità di energia.

Il grafico mostra come la temperatura dell’acqua aumenta aggiungendo energia. (inizia da sotto il punto di congelamento che ignoreremo. A meno che il legno che usi è lui stesso sotto il punto di congelamento!) Come viene aggiunta energia (asse orizzontale), la temperatura aumenta lungo la linea dritta C, per ogni “pezzetto” di energia aggiunta c’è un corrispondente aumento della temperatura ed è per questo che è una linea dritta.

Quando l’acqua raggiunge il punto di ebollizione (100° C) non si riscalda più (come si vede dalla linea D, rimane orizzontale anche quando l’energia viene ancora aggiunta al sistema) Durante questa fase, l’energia che viene assorbita dall’acqua non la fa diventare più calda, ma invece la fa cambiare da “liquido a gas” e questo succede senza variazioni nella temperatura. La linea E inizierà una volta che l’acqua è diventata vapore.

A meno che non abbiamo una caldaia a condensazione, l’energia richiesta per trasformare l’aqua in vapore è persa nel sistema e nell’atmosfera. Quindi, nella pratica del mondo reale, ci sono alcune perdite che si verificano e si verificheranno. Il *punto*molto*importante che va dedotto da questo è MAI bruciare altro che legna secca. Ora sai perché.

Il prossimo video è un bell’esempio dell’infiammabilità del fumo.

Miscelazione e turbolenza

Abbastanza stranamente, il legno non brucia da solo. E’ simile alla benzina, essa non brucia da sola. Se sei abbastanza veloce puoi spegnere un fiammifero nella benzina. Non è raccomandabile che tu ci prova, dato che molto probabilmente il fiammifero incendierà il miscuglio dei vapori della benzina e ossigeno appena sopra di essa. Una volta capito questo, è chiaro allora che sono i “vapori” del legno mescolati con l’ossigeno le sostanze che bruciano. Il calore fa rompere i componenti chimici del legno in piccoli componenti infiammabili che, combinati poi con l’ossigeno (con la presenza di calore), rilasciano a loro volta più calore facendo continuare il ciclo. La fiamma del gas di legno puro dovrebbe essere blu, difficile da vedere alla luce del sole. Dato che anche la polvere delle braci viene trasportata con la fiamma il colore è rosso, arancione o giallo, più è alta la temperatura più è chiaro il colore.

Quando c’è molto gas nella fiamma insieme a una piccola parte di carbonio essa potrebbe apparire giallo-violacea.

Una volta capito che sono le sostanze rilasciate dal legno, a causa del calore, che si combinano con l’ossigeno, possiamo vedere che la miscelazione completa e profonda di queste sostanze con l’ossigeno è necessaria per la combustione completa. In pratica questo è l’obiettivo più importante da raggiungere e il più difficile. Una colonna di fumo che si alza da un incendio brucerà molto probabilmente sulla sua “superficie esterna”, l’interfaccia fra il fumo (carburante) e l’aria ricca di ossigeno. Dentro la colonna di fumo c’è molto poco ossigeno quindi nessuna combustione. Infine se ne va come fumo (carburante incombusto) perché, anche se alla fine incontra abbastanza ossigeno, esso si è raffreddato abbastanza che la combustione non si verifica. Ricorda che ci sono tre condizioni necessarie per la combustione: carburante, ossigeno e calore.

Il metodo comune usato nelle stufe a combustione per indurre la miscelazione dell’ossigeno e del carburante è iniettare aria fresca (di solito non preriscaldata) nel fuoco da più posizioni. Questo sistema richiede molta aria, questo è un grave svantaggio perché abbasserà la temperatura del fuoco, una delle tre condizioni necessarie per la combustione completa. Nelle stufe metalliche questo raffreddamento del fuoco non è visto come uno svantaggio ma invece come un vantaggio, in quanto le temperature che possono essere raggiunte da un fuoco di legna sono abbastanza elevate che l’acciaio e anche l’acciaio inossidabile, sarà distrutto in un sorprendentemente breve lasso di tempo.

Le stufe descritte qui sono progettate per mantenere le più elevate temperature di combustione possibili -di molto superiori a quelle che le stufe metalliche possono sopportare- e assicurare la corretta miscelazione del gas combustibile con l’ossigeno tramite i metodi descritti nella prossima sezione.

Miscelazione e turbolenza nella batch box

La miscelazione del gas di legna con l’ossigeno nella stufa batch box è ottenuta grazie alla geometria accuratamente progettata del nucleo di combustione e al corretto posizionamento di entrambe le prese d’aria primaria e secondaria. Queste dimensioni critiche verranno descritte in seguito. La disposizione di questi componenti costruttivi è abbastanza semplice, la camera di combustione che è più lunga che larga scarica sul retro, dove è posizionato un “camino” verticale coibentato. Questo è l’heat riser di cui sopra. La funzione della camera di combustione è ovviamente di bruciare la legna, la funzione dell’heat riser coibentato è di permettere la finale (e completa) combustione di ogni gas di legna prodotto dal fuoco. Dalle sezioni precedenti adesso capiamo cosa è necessario per ottenere quella combustione completa: carburante (il gas di legna), calore (dal fuoco e dalla combustione del gas di legna stesso; nota ancora che essa è fortemente isolata, assicurando che venga perso il minore calore possibile da ogni processo di combustione) e ossigeno.

Nota in particolare la connessione tra questi due elementi, la camera di combustione e l’heat riser, una apertura alta e stretta fra i due. Questa è nota come la “porta”. In realtà l’area della sua sezione trasversale è il 70% di quella dell’heat riser (l’area della sezione trasversale dell’heat riser è una delle “dimensioni standard” in queste stufe, cioè una dimensione dalla quale tutte le altre possono essere calcolate). Questo restringimento improvviso nel percorso del flusso dei gas ha una funzione molto importante, in quanto la *stessa* quantità di gas fluisce attraverso il sistema in ogni momento, quindi quando si trova di fronte (o passa attraverso) un’apertura più stretta deve aumentare di velocità in quel punto (ricorda, la stessa quantità di gas fluisce in ogni momento e in ogni posto). Il risultato di questa accelerazione in quel punto esatto è che la pressione in quel punto si abbassa.

Facendo ora riferimento allo schema, un tubo cavo (illustrato in nero in cima alla camera di combustione) collega l’aria esterna direttamente al punto di minima pressione dell’aria nel sistema, l’apertura della porta. Questo poi provoca l’introduzione dell’aria (o più propriamente ossigeno) nel flusso di gas appena questo entra nella porta. Come si può immaginare, adesso abbiamo le tre condizioni necessarie per la combustione: carburante, calore e ossigeno. Il gas di legna è già estremamente caldo, c’è una terribile quantità di calore in quel posto, tutto quello di cui abbiamo bisogno ora è la completa miscelazione finale dell’ossigeno con il gas di legna. Un ultimo punto da notare ora, dato che l’aria secondaria che viene introdotta nella porta deve passare attraverso il tubo di acciaio situato sopra al fuoco, è che essa viene preriscaldata durante il suo percorso verso la porta.

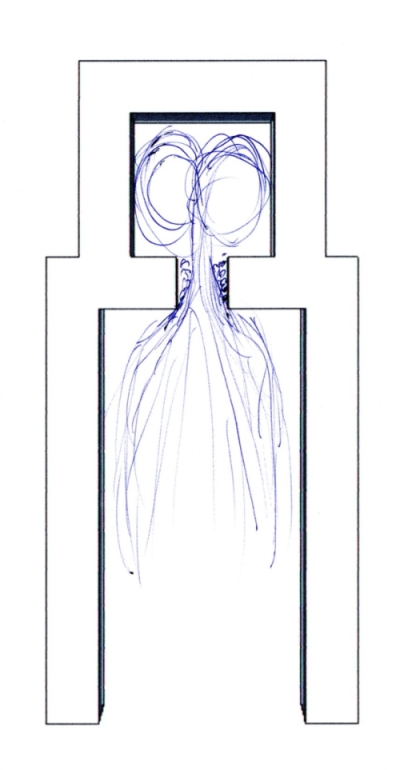

La piena e completa miscelazione del gas di legna con l’ossigeno avviene quando la miscela passa attraverso la stretta porta e dentro l’heat riser dietro di essa. Quando il flusso dei gas accelera attraverso la strettoia della porta e poi rallenta bruscamente, quando raggiunge lo spazio *più grande* dietro di essa, si verifica un massiccio cumulo del flusso di gas in quanto le molecole che si muovono velocemente passando attraverso la porta sbattono sulle molecole rallentate improvvisamente di fronte a loro. Questo crea una notevole turbolenza e continua fintanto che la velocità dei gas è maggiore nella porta che nel riser, cioè la stragrande maggioranza del tempo di combustione. Queste condizioni fanno mescolare i gas infiammabili in un turbinoso doppio vortice prima su un piano orizzontale e poi su un un doppio cavatappi ascendente che sale all’interno dell’heat riser per poi uscire dal sistema.

Il doppio cavatappi ascensionale spinge i gas a prendere un percorso molto più lungo (a quindi a impiegare più tempo) che se dovessero salire diritti. Questo tragitto più lungo avviene all’interno di un ambiente ben isolato ed estremamente caldo che permette al carburante e l’ossigeno miscelati di bruciare immediatamente.

L’accelerazione dei gas quando passano attraverso una restrizione è conosciuta come “effetto venturi”, una legge della fisica descritta da Daniel Bernoulli nel diciottesimo secolo. Le condizioni estremamente caotiche create da questa disposizione possono essere viste in questo breve video filmato guardando giù nell’heat riser e direttamente all’uscita della porta, dove avviene il massiccio cumulo di gas e dove si forma il doppio vortice / cavatappi ascensionale.

Il modo piuttosto unico in cui queste stufe creano le condizioni di turbolenza necessarie per la completa miscelazione dell’ossigeno e del carburante ha altre conseguenze favorevoli per l’efficienza di combustione. L’approccio di “forza bruta” delle stufe metalliche consiste nell’introduzione di una grande quantità di aria. Questo estende la vita di queste stufe ma come noto ne riduce l’efficienza. L’aria secondaria preriscaldata nella stufa batch box è introdotta nel punto esatto affinché avvenga la completa miscelazione; non abbiamo certo bisogno della stessa quantità di aria che viene introdotta nelle stufe metalliche. Quindi l’area della sezione trasversale dell’insieme delle prese d’aria è più piccola di quella prevista in una stufa normale. Questi ingressi dell’aria più piccoli del previsto forse risultano anche più sorprendenti vedendo quanto viene consumato velocemente il combustibile in queste stufe.

Un’ultima spiegazione del motivo per cui “l’eccesso di aria fresca” è contrario alla buona efficienza. Il componente essenziale presente nell’aria per la combustione è l’ossigeno. Ogni altro componente dell’aria è solo un passeggero, non contribuisce alla combustione ma serve solo per raffreddare il fuoco (essi sono noti come gas zavorra. Proprio come su una nave, la zavorra è solo peso in eccesso e non carico). Come puoi vedere queste stufe, con l’attento uso della geometria e sfruttando le leggi naturali, introducono la giusta quantità di ossigeno nel punto esatto richiesto per la completa miscelazione e combustione.

Forse possiamo estendere il concetto dei “Riccioli d'oro e i tre orsi” per l’aria. Non è soltanto aria nella giusta quantità (non troppa, né poca) ma è anche esattamente nel posto giusto.

Queste stufe generano un tipico rumore, un suono come un basso brontolio (ma stranamente confortante). In realtà, è questo suono caratteristico che si trova in tutte queste varianti di stufe che ha fornito il nome di “Rocket Stoves” (NdT:”stufe razzo” in Italiano). Il breve video che segue fornisce una dimostrazione di questo caratteristico suono; questo esempio particolare si trova in un involucro di ferro così emette un suono con un timbro più metallico, altre realizzazioni che impiegano involucri in muratura o mattoni hanno un timbro meno metallico, un basso ronzio che non è affatto fastidioso.

Un sacco di calore

La camera di combustione e l’heat riser sono entrambi fortemente coibentati, con enfasi particolare nell’isolamento dell’heat riser (dove le temperature possono essere le più elevate). Ciò consente all’insieme di raggiungere la temperatura ottimale di esercizio più rapidamente e migliora la combustione della miscela gas di legna / ossigeno che è naturalmente alla base dell’efficienza della stufa.

Punto importante

È importante rendersi conto che le forme e le dimensioni dell’unità di combustione sono piuttosto critiche, variazioni da esse non sono effettivamente testate (la tua variazione potrebbe risultare vincente, ma senza le prove nessuno lo saprà mai). La rigidità di queste dimensioni e proporzioni è abbastanza logica, esse sono responsabili per quello che avviene.

Per raggiungere gli obbiettivi di questa stufa (combustione ad alta efficienza senza fumo che può essere replicata e costruita da altri) è importante che le dimensioni sviluppate e testate siano seguite in modo piuttosto preciso.

È necessaria una canna fumaria adeguata, essa è il “motore” di ogni stufa a legna ed è la forza motrice che crea tiraggio sufficiente per una combustione pulita. Come detto prima, le entrate dell’aria sono più piccole del “previsto” e in quanto tali sono forse più facilmente influenzate da variazioni del progetto fornito qui. Le proporzioni del progetto si trovano nella sezione “Costruzione”. Quando le temperature della canna fumaria aumentano (e quindi il tiraggio), l’entrata dell’aria può essere ridotta o si possono usare pezzi di legno più grandi. Pezzi di legno più grossi hanno meno superficie a parità di peso rispetto al legno “spezzato fino”.

Queste stufe bruciano il carico di combustibile in assenza di restrizioni nella fornitura di aria o in assenza di qualsiasi altra misura usata in modo da “rallentare la combustione per aumentarne la durata”. Dovrebbe essere chiaro da adesso che per la massima efficienza e pulizia della combustione questi tipi di provvedimenti danneggiano solamente l’obiettivo. Quindi per sfruttare o utilizzare con profitto il calore creato, abbiamo bisogno di una grande superficie radiante o di una massa sufficientemente grande per assorbire e rilasciare lentamente il calore immagazzinato. Questi approcci differenti verranno trattati in seguito.

Un fenomeno curioso di queste stufe, è il tempo impiegato per bruciare un carico. Si scopre (piuttosto contro-intuitivamente), che un carico pieno di legna brucia circa nello stesso tempo di un mezzo carico di legna (o altre proporzioni), dall’accensione alla fase delle braci. Così si può vedere che un pieno carico di legna fornisce una quantità sorprendentemente grande di energia in un dato tempo. Perciò abbiamo bisogno di metodi per raccogliere questo calore che verranno discussi nelle pagine seguenti.

Risultati

Negli ultimi quattro anni (2012 - 2016) ho eseguito centinaia di test sul nucleo qui presentato e sono soddisfatto della progettazione di una stufa dalla combustione affidabile. Il Testo 330-2 è un analizzatore di gas che misura l’uscita della canna fumaria e da questi dati calcola l’efficienza della combustione. Esso può essere collegato a un computer come ho fatto io per generare il proprio grafico e i fogli di calcolo.

Il test mostrato nel grafico sopra è stato eseguito in una stufa calda, come si può dedurre dalla temperatura di partenza (misurata all’uscita della canna fumaria, in gradi Celsius, rappresentata della linea blu). Come menzionato prima, un tubo di scarico “caldo” (già alla temperatura di esercizio) avrà un corrispondente forte tiraggio e quindi in questo test il fuoco si è sviluppato rapidamente. Durante l’esecuzione, il livello di ossigeno (linea verde) è sceso sotto quello che io considero come il confine fra ottimale e non ottimale (6% O2). Sotto questa cifra c’è la possibilità di una più alta (linea viola) fuoriuscita di CO (dato che non è presente sufficiente ossigeno). Questo come può essere visto non è successo in questo caso, quindi mentre questo rischio è presente, è chiaro che si possono tuttavia ottenere combustioni eccellenti. Da tutte le discussioni precedenti date sulla combustione può essere visto/capito che i livelli di ossigeno e la temperatura della canna fumaria sono direttamente collegati con l’efficienza della combustione. L’efficienza è mostrata dalla linea rossa.

Quando il contenuto di ossigeno non scende sotto il 10% con una corrispondente bassa temperatura della canna fumaria di 80 °C l’efficienza sarà maggiore di quella mostrata nel grafico precedente. Comunque, temperature di scarico più basse significano meno tiraggio e possono avere ripercussioni sulla combustione a causa di una più bassa velocità del flusso che attraversa il sistema.

Questi grafici che mostrano la interrelazione fra i vari parametri della combustione sono un modo visuale per capire il “Punto Importante” fatto sopra, dove è incerto che una deviazione dalle descrizioni fornite qui porterà a una stufa più ottimale. Certamente è possibile, ma molto improbabile. Le interazioni con la stufa sono molto complesse e ogni cambiamento deve essere valutato con una effettiva misurazione testando in modo simile a quello mostrato qui.

Il grafico precedente è naturalmente molto bello e per questa ragione non è molto rappresentativo. Un diagramma che appare un pò più normale, che è stato generato durante lo sviluppo nel 2012, potrebbe essere questo:

Confrontando i grafici, possiamo imparare alcune cose (come il motivo per cui il Testo è assolutamente essenziale per sapere esattamente cosa succede durante una combustione) e vedere come questa combustione è più rappresentativa di quell’esempio stellare sopra “scelto apposta”. Come puoi vedere, i livelli di CO estremamente bassi (linea rosa), che indicano una combustione completa, non si verificano così presto come prima, né durano così a lungo. Inoltre osserva che il livello di ossigeno (linea verde) non si abbassa molto, ma rimane a un livello molto buono. La misurazione dell’ossigeno è nota come “eccesso di O2”.

La precedente è la rappresentazione grafica di una combustione molto feroce, ruggente, instabile e irregolare e di tanto in tanto anche fumosa. Sviluppi recenti sono giunti a una conclusione con risultati di gran lunga migliori; questo verrà affrontato nel capitolo “progetti del nucleo”.

Funzionamento del flusso di aria

Agosto, 2020

Dagli inizi dello sviluppo nel 2012 il funzionamento delle batch rocket è oggi molto più chiaro. Il fatto che le BBR abbiamo buona scalabilità (aumenti e diminuzioni delle dimensioni) suggerisce la presenza di alcuni principi fondamentali di funzionamento sotto descritti.

Dopo otto anni possiamo trarre qualche conclusione, supportata per certi aspetti da persone che comprendono l'aerodinamica meglio dei comuni mortali. Tali conclusioni si basano su osservazioni fatte da più costruttori e sperimentatori nei diversi continenti. In nessun caso le seguenti conclusioni sono scientificamente provate, e sono tutte frutto di deduzioni plausibili.

1# L'attuale spiegazione del perché si possa ottenere un fuoco così caldo e violento è attribuita alla differenza di pressione tra la parte anteriore e quella posteriore della camera di combustione. La porta funge da venturi, principio spiegato in precedenza in questo capitolo. Nel venturi la velocità dell'aria è maggiore e la pressione corrispondentemente inferiore rispetto al lato di ingresso aria. Quella pressione differenziale è sempre maggiore del tiraggio del camino, e la porta funge da amplificatore. Maggiore è la differenza e più luminoso è il fuoco, simile probabilmente a un fuoco sovralimentato da un ventilatore. Questo è anche il motivo per cui il tempo che trascorre dal momento dell'accensione alla fine delle braci, è praticamente lo stesso con mezzo lotto e con un lotto intero di legno. Un lotto intero produce un fuoco di maggiore intensità, una pressione negativa più forte a cavallo della porta e quindi anche una combustione più intensa. Con un quarto di lotto le cose cambiano, a quanto pare c'è un limite. Un fuoco molto caldo e limpido produce la combustione più completa.

2# Osservando il riser dall'alto appare chiaramente che il flusso di fiamma attraverso la porta sembra essere più stretto della porta stessa. La velocità di quel flusso è ben maggiore di quanto ci si possa aspettare osservando il focolare. Questo è legato ai bordi quadrati della porta. Questo punto è stato ampiamente discusso con il Dr. Larry Winiarski * durante un seminario a Varsavia, luglio 2015. Alcuni costruttori avevano già smussato o arrotondato più volte i bordi della porta, nel tentativo di rendere il design più attraente. Uno smusso abbastanza grande, circa un terzo o più della profondità della porta, era già sufficiente a danneggiare la completa combustione in quasi tutti i casi. Il risultato finale è fumo nero dal camino, proprio per via della raggiatura fin troppo morbida.

Possibile spiegazione di questo fenomeno: i bordi taglienti ad angolo retto causano molte piccole turbolenze lungo le pareti della porta. Quella turbolenza contro la parete rallenta anche il flusso ai lati. Al centro della porta la velocità rimane alta, il che fa sembrare la corrente più stretta alla vista. A causa della minor velocità a sinistra e a destra, il flusso si divide facilmente, e i due flussi si arricciano creando il doppio vortice. Il tempo di permanenza nel riser viene in questo modo prolungato, consentendo la combustione di una maggiore quantità dei gas della legna.

Quindi la porta dovrebbe sempre avere angoli retti e dovrebbe essere posizionata al centro del riser.

Ad esempio, ipotiziamo di costruire un sidewinder in modo tale che la parete posteriore della camera di combustione fosse a filo con la parete della porta. Questa situazione non soddisferebbe le condizioni sopra descritte, e di conseguenza le prestazioni della BBR potrebbero essere peggiori. Se la porta non è costruita al centro del riser ma su un lato, viene creato un unico vortice. Il tempo di permanenza nell'ambiente caldo del riser diventa quindi più breve, il che a sua volta influisce sulla qualità della combustione.

3# Un batchrocket ben funzionante mostra una fiamma orizzontale, specialmente all'inizio della combustione quando parte la postcombustione. E quel flusso di fiamma appare nella metà inferiore della porta mentre la metà superiore è completamente vuota alla vista.

Soprattutto nelle prime fasi dello sviluppo, sono state costruite alcune batchrockets con la porta alta quanto la parete posteriore della camera di combustione. Anche riducendo la larghezza della porta per compensare la superfice, i risultati sono sempre stati peggiori rispetto all'utilizzo della parte di muro attualmente utilizzata sopra la porta.

Inoltre con sistemi aperti (vedi Applicazioni), senza portella di chiusura e senza alimentazione di aria secondaria, l’efficienza della combustione è comunque molto buona. La resa è inferiore ma non eccede il 4% o al 5%. Anche in questa variante la fiamma tende ad accendersi molto in basso nel riser.

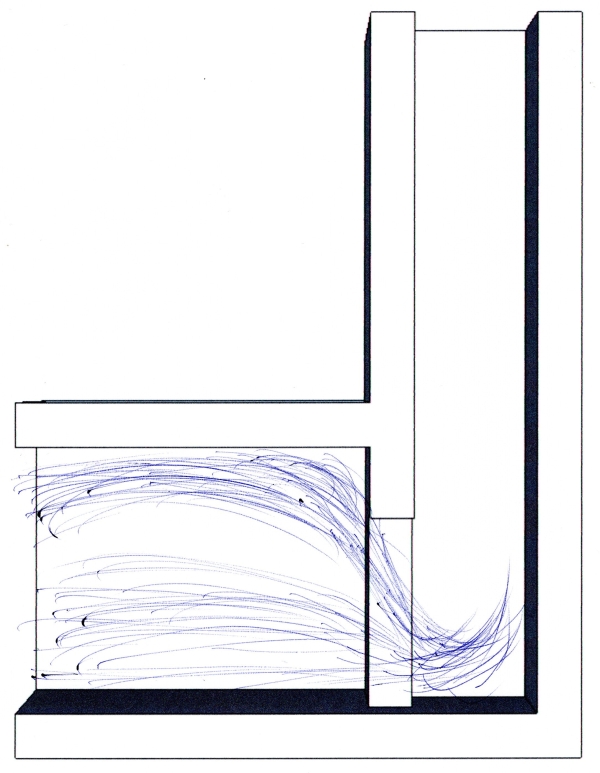

La spiegazione di tutti e tre i fenomeni di cui sopra risiede probabilmente nel flusso d'aria che passa sopra il fuoco attraverso la porta. Poiché l'aria sopra il fuoco diventa molto calda, scorre senza ostacoli lungo il soffitto. Sulla parete di fondo della camera di combustione, la corrente viene piegata e accelerata dall'azione del venturi non appena entra nella porta. Maggiore è la velocità dell'aria in quel momento, meno facilmente il flusso cambia direzione. Gli interstizi tra i pezzi di legno guidano il flusso di aria verso il fondo della camera di combustione. Le fiamme del focolare vengono soffiate verso il fondo, e il flusso d'aria che scende dal soffitto le spinge verso il basso. In un sistema chiuso con portella , un canale P o un canale a pavimento forniscono aria aggiuntiva esattamente in quella posizione.

Un sistema aperto sfrutta questo effetto, consentendo a una quantità sufficiente di aria fresca e calda di entrare nella porta e nel riser in un ambiente aggressivamente turbolento. Quindi è chiaro che una porta a tutta altezza del focolare non funziona correttamente, perché l'aria calda dal soffitto della camera di combustione entrerebbe direttamente nel riser senza creare alcuna turbolenza forzata verso il basso. Infine, questo potrebbe anche spiegare perché un oggetto come un pezzo di legno conficcato nella porta può distruggere la completa combustione desiderata. Le correnti vengono interrotte e l'aerodinamica di tutto cambia completamente. Togliendo quel pezzo di legno, l'intero sistema tornerà di nuovo a funzionare correttamente entro un minuto.

Si tenga presente che una stufa senza porta non è consigliata all'interno di una casa. A causa del fatto che in sostanza si tratta di un caminetto aperto, potrebbe fuoriuscire del fumo all'interno del soggiorno. Inoltre, nessuna portella significa che la stufa non può essere chiusa, il che potrebbe essere pericoloso mentre le persone dormono. Nel caso in cui il fuoco non sia completamente spento, il monossido di carbonio mortale potrebbe fuoriuscire dal riscaldatore, ad esempio a causa dei cambiamenti delle condizioni meteorologiche.

* Larry Winiarski è ampiamente considerato come il creatore della stufa a razzo originale. Ideata come un'alternativa più efficiente ai tradizionali fuochi all'aperto in molti paesi in via di sviluppo e campi profughi dove si cucina sul fuoco di legna.