Matériaux

Le choix est large en ce qui concerne les matériaux: briques réfractaires, ciment réfractaire à mouler, argile - en utilisation combinée ou avec d'autres matériaux.

(lire la suite)

Métal

Quand on pense à un poêle à bois, on imagine souvent un poêle en fonte. Néanmoins les métaux ne sont pas des bons matériaux pour un Batchrocket, ou tout du moins pour le coeur de combustion. L'environnement y est trop aggressif et conduit à une destruction rapide des métaux utilisés.

(lire la suite)

Dimensions et changement d'échelle

La version la plus fréquemment testée est caractérisée par une cheminée interne de 150 mm de diamètre. Cependant, tout un ensemble d'autres tailles sont possibles.

(lire la suite)

Dimensionner un Batchrocket

Comment déterminer la taille du système pour un espace donné.

(lire la suite)

Construire un coeur en brique

Il n'est pas nécessaire d'être un spécialiste pour construire ce coeur de combustion. Il est tout à fait possible d'obtenir de bon résultats avec quelques connaissances techniques et des matériaux communs.

(lire la suite)

Mouler un coeur

Le moulage d'un coeur de combustion est possible en utilisant un béton réfractaire. Ce matériau est constité d'un ciment avec un fort taux d'aluminium et de chamotte (de la brique pilée) comme aggrégat. Des moules doivent être construits et le béton doit être mélangé en utilisant le moins d'eau possible. Aussi, une table vibrante est requise pour condenser le mélange en chassant les bulles d'air.

(lire la suite)

Théorie des cloches

Le mot "cloche" sera régulièrement mentionné dans le "Applications" chapitre. Cet article explique à quoi il correspond, comment fonctionne une cloche et ses utilisations possibles.

(lire la suite)

Dimensionnement des cloches

Il est très important de pouvoir dimensionner la cloche par rapport à la taille du coeur de combustion.

(lire la suite)

Matériaux

Beaucoup de combinaisons sont possibles pour construire cette chambre de combustion. Par exemple, on peut utiliser des briques réfractaires avec comme mortier un ciment réfractaire ou bien un mélange d'argile et de sable. Une autre possibilité consiste à utiliser des planelles ou des plaques réfractaires maintenues en place par un cadre en acier. Couler un béton réfractaire dans un moule offre d'autres avantages (et aussi, malheureusement, d'autres inconvénients).

Certaines personnes ont utilisé un mélange d'argile et de sable avec une petite quantité de ciment de portland pour obtenir un coeur solide avant même le premier allumage. Et, au moment où le ciment est finalement détruit par la chaleur, l'argile devrait être devenue assez solide. Quelques coeurs sont entièrement construits à partir d'argile et de courtes fibres naturelles mélangées ensemble pour obtenir une bonne résistance. Et, pour couronner le tout, reste les briques réfractaires isolantes. Celles-ci sont idéales du point de vue de la combustion. Très peu de masse à chauffer et une très bonne capacité isolante, mais une faible résistance à l'abrasion. C'est leur désavantage.

Les constructions non isolantes (rappellez-vous, la masse n'isole pas !) doivent être isolées de l'extérieur. Peu importe le matériau utilisé, tant qu'il est résistant à la température. La perlite ou la vermiculite expansée sont satisfaisantes, surtout les grains de gros diamètre avec un peu d'argile et d'eau pour les empêcher de s'affaisser. La laine céramique comme la Superwool est excellente pour cet usage. Moins connus mais tout aussi adaptés à cette utilisation, les billes d'argile expansée comme les Leca, normalement utilisées pour l'hydroculture.

Tous ces matériaux peuvent, chacun à leur tour, permettre la construction d'un appareil de chauffe qui fonctionne bien et offre des résultats spectaculaires.

Metal

Concernant le métal dans les parties constructives: ce sera inévitablement décevant, qu'il s'agisse d'acier commun ou inoxydable. Dans un environnement où la température dépasse les 760 ºC, où la l'oxygène est en excès substantiel et où le carbone est rare, n'importe quelle variété d'acier courant se corrodera au pas de course. Après chaque flambée, des morceaux de métal vont se détacher et, dans un intervalle de temps prévisible, un trou apparaîtra au point le plus chaud. Ce processus est connu sous le nom d'écaillage. Les morceaux qui se détachent sont légers, presque non-magnétiques et d'un gris terne.

Une manière d'éviter cet effet consiste à retirer l'isolation autour des points où la température est la plus haute, au détriment d'une combustion complète. Il est aussi possible de protéger l'acier de l'air car sans oxygène, pas de corrosion. Néanmoins cette technique nécessite l'utilisation de revêtements réfractaires coûteux ou d'une arrivée d'air minime pour qu'il n'y ait plus assez d'oxygène pour réagir avec le métal. Cette dernière possibilité est difficile à maitriser car limiter la quantité d'oxygène compromet la qualité de la flambée et on se retrouve à nouveau avec une combustion incomplète. Reste que pour certaines parties du poêle, l'utilisation d'acier est possible. J'y reviendrai au moment approprié.

Dimensions et changement d'échelle

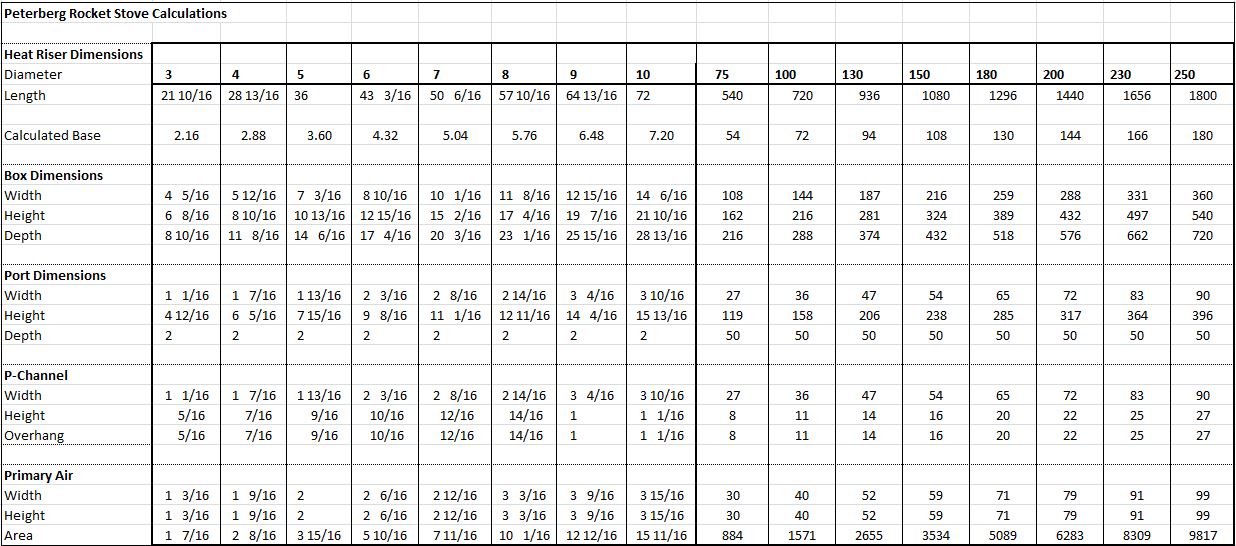

La plus grosse partie du développement a été réalisée en 2012. Le modèle expérimental avait une cheminée interne de diamètre intérieur égal à 150 mm. Déjà à ce moment là, des gens me demandaient des versions plus grandes ou plus petites. Jim de Blacksburg, Virginie voulait construire un modèle aux dimensions réduites à 100 mm de diamètre pour la cheminée interne. Les dimensions du modèle de 150 mm étaient disponibles et Jim s'en est servi pour élaborer une méthode de changement d'échelle. Il a découvert le facteur commun à partir duquel toutes les autres dimensions peuvent être déduites. Jusqu'à maintenant (06-2016), le plus petit modèle connu est celui de Jim et le plus grand a été construit par Radek Stastny de République Tchèque et Alex Harpin du Canada. Leur cheminée interne mesure 220 mm (6"). À ce jour, en Octobre 2016, le plus grand système dont j'ai connaissance est un 250 mm (10") construit par Pablo Kulbaba (Pablo OresKu) et Ramiro Walti durant un stage à Las Amalias San Pedro en Argentine. Les plus grands modèles sont plus cohérents en performance en comparaison de leurs petits frères, mais les résultats sont bons dans tous les cas. Le facteur commun découvert par Jim correspond à 72.34 % du diamètre de la cheminée interne.La cheminée interne peut avoir une forme dont la section n'est pas parfaitement ronde ou octogonale, contrairement à ce que nous avons longtemps crû. Elle peut par exemple être carrée, et cette section a été éprouvée et testée en combinaison avec un canal de sol uniquement. La forme carrée est beaucoup moins chère et plus facile à construire, donc cette découverte est d'un grand avantage et d'un grand intérêt pour tous les constructeurs de poêles Rocket. L'action naturelle des gaz issus de la pyrolyse du bois (en particulier avec la forme semi-octogonale de la cheminée interne où les gaz entrent par le Port, ce qui initie le tourbillonnement) est d'adopter une forme de cylindre à mesure qu'ils montent. Lorsqu'on utilise une cheminée interne carrée, celle-ci doit être plus grande qu'une cheminée interne ronde en terme de section. En fait, elle doit être suffisamment grande pour que le cylindre de gaz issus de la pyrolyse du bois puisse s'insérer à l'intérieur du carré sans obstruction. En résumé, les coins du carré deviennent des "espaces morts" qui ne contribuent pas à la formation ou à la perpétuation du cylindre de gaz issus de la pyrolyse du bois. Ainsi, lorsque l'on dimensionne le carré, cela signifie que ce qui était le diamètre du cercle devient la dimension des côtés du carré. Encore une fois, un rectangle n'est pas une forme adaptée : puisqu'il n'ajoute aucun avantage en terme de coût ou de facilité de construction par rapport à un carré, il faut l'ignorer.Des feuilles de calculs ont été créées aux Pays Bas par Ritsaert Snijder comme aux USA par Doug Ptacek où la seule dimension à connaître est le diamètre de la cheminée interne. À partir de là, toutes les autres dimensions se déduisent facilement. La feuille de calcul est disponible ici. Des tableaux sont aussi disponibles. Il n'y a pas besoin d'un ordinateur sur le chantier boueux, une impression sur papier suffit. Ci-dessous se trouve le tableau de Doug en pouces et en millimètres.

Les dimensions d'un batchrocket sont simples et peuvent aussi être calculées à la main.

Un facteur commun, appelé "la base", permet de calculer toutes les autres dimensions du coeur de chauffe. Ce nombre est déduit du diamètre (imaginaire ou non) de la cheminée interne, comme détaillé plus tôt.

La dimension de "base" vaut 72,34% du diamètre de la cheminée interne.

La largeur du coeur de chauffe vaut 2 fois la base

La hauteur du coeur de chauffe vaut 3 fois la base.

La profondeur du coeur de chauffe vaut entre 4 et 5,5 fois la base.

La hauteur du port vaut 2,2 fois la base.

La largeur du port vaut 0,5 fois la base.

La hauteur de la cheminée interne, mesurée depuis le sol du coeur de chauffe, vaut 8 à 10 fois la base.

Le sol du coeur du chauffe consiste en une surface horizontale aussi large que le port et, à gauche et à droite de celle-ci se trouvent deux pentes à 45 degrés qui permettent aux braises de rouler et de se concentrer. Ces deux pentes font partie intégrante des dimensions du coeur de chauffe. De plus, on trouve aussi une pente à 45 degrés au fond de la cheminée interne.

La somme de la surface des arrivées d'air vaut 25% de la section en coupe transversale de la cheminée interne.

Le P-channel vaut 5% de la SCT.

L'arrivée d'air primaire vaut 20% de la SCT et se trouve au niveau du sol du coeur de chauffe. Elle peut être élargie pour un allumage à froid.

Le P-channel doit être aussi voir un peu plus large que le port. Pour le calcul des 5%, il faut effectuer le calcul en utilisant la largeur du port et non pas la largeur du tube. Le débord entre la fin du coude et le sommet du port est égal à l'épaisseur du tube. La partie arrière de la pièce, c'est-à-dire celle qui est en face de la cheminée interne, est découpée sur la hauteur du débord.

Comment dimensionner un Batchrocket

Yasin Gach, le traducteur de la version française, a mis à disposition une feuille de calcul pour dimensionner un batchrocket en fonction du volume à chauffer. Les valeurs calculées sont indicatives et permettent de se faire une bonne idée de la taille nécessaire. L'article suivant a été écrit par Yasin, la feuille de calcul est disponible ici.

La première étape consiste à calculer la puissance de chaque batchrocket en fonction du diamètre de sa cheminée interne. Par défaut, la puissance d'un poêle de masse est définie comme la puissance moyenne qu'il peut fournir sur une période de 24h avec deux flambées par jour. Cette puissance est calculée en considérant un rendement total de 80%. Avec ce rendement, la combustion d'un kilogramme de bois séché à l'air produit 3,7 kWh d'énergie.

La quantité de bois par flambée augmente avec le diamètre de la cheminée interne:

Diamètre de la cheminée interne (mm) — Quantité de bois par flambée (kg) — Puissance moyenne en considérant deux flambées quotidiennes (kW)

- 125 mm — 3,5 kg — 1,1 kW

- 140 mm — 4,9 kg — 1,5 kW

- 150 mm — 6,0 kg — 1,9 kW

- 175 mm — 9,5 kg — 2,9 kW

- 200 mm — 14,2 kg — 4,4 kW

- 230 mm — 21,6 kg — 6,7 kW

- 250 mm — 27,8 kg — 8,6 kW

La deuxième étape consiste à calculer les déperditions thermiques de la maison ou de la pièce à chauffer. Trois facteurs entrent en compte pour le calcul de ces déperditions : l'isolation, le volume total à chauffer et la température intérieure par rapport à la température extérieure.

La formule est la suivante : Q=G*V*DT. Avec Q les déperditions thermiques (W), G le coefficient d'isolation, V le volume de la maison ou de la pièce à chauffer (m3) et DT la différence de température entre l'intérieur et l'extérieur de la maison (°C). Le coefficient d'isolation G est estimé en comparaison d'une série de valeurs de référence :

G=1,8 pour une maison ancienne non isolée type ferme ou mas

G=1,6 pour une maison non isolée en briques, pierres maçonnées, parpaings béton

G=1,4 pour une maison isolée avec 4cm de polystyrène

G=1,2 pour une maison isolée avec 10cm de polystyrène

G=0,8 pour une maison type RT2000 en briques Monomur de 37cm par exemple

G=0,5 pour une maison type RT2012 en paille porteuse par exemple

La troisième étape consiste à comparer les deux valeurs. L'idée est de calculer les déperditions thermiques de la maison et ensuite de choisir une taille de batchrocket dont la puissance est supérieure à ces déperditions. L'exemple qui suit est un calcul donné d'un cas particulier. Il permet d'expliquer comment fonctionne la feuille de calcul. En pratique, téléchargez la feuille de calcul et remplissez les cellules en jaune avec vos données. L'ordinateur calculera le reste.

Prenons par exemple une maison ancienne rénovée de type mas provençal avec des murs épais en pierre et en terre, de 60 m2 au sol et de 2,5m sous plafond. Le volume de la maison est donc de 150 m3. Il y a 20 cm de laine de roche sous la toiture. Les murs ont été rejointoyés récemment et les menuiseries sont assez étanches. Nous pouvons choisir un coefficient G=1,6. Pendant l'hiver les températures tournent autour de 0°C et peuvent occasionnellement descendre à -5°C pour quelques jours. Les déperditions thermiques qui doivent être compensées pour que la température intérieure reste à 20°C sont donc : Q = 1,6*60*2,5*25 = 6 kW. Le batchrocket correspondant est celui dont la cheminée interne mesure 230 mm car il est capable de générer une puissance moyenne de 6,7 kW.

Bien sûr la méthode proposée ici est une approximation très simple des besoins de chauffe d'une maison. Néanmoins les poêles de masse, à la différence des poêles en fonte traditionnels, peuvent être surdimensionnés sans aucun problème de rendement. En effet, un poêle en fonte surdimensionné va devoir brûler au ralenti la très grande majorité du temps pour ne pas surchauffer l'habitation. Or, au ralenti les rendements chutent, les conduites s'encrassent et la pollution augmente. Avec les poêles de masse cette situation n'arrive jamais car la flambée est toujours vive. On régule la restitution de chaleur en espaçant plus ou moins ces flambées.

J'ai pu avoir des résultats cohérents basés sur cette méthode pour les 5 poêles de masse batchrocket que j'ai construit l'année dernière (2016) qui fonctionnent maintenant de manière journalière. Il est très important de toujours surdimensionner un poêle de masse. En effet, il est bien sûr possible d'allumer trois ou quatre fois par jour un poêle de masse qui n'est pas assez puissant, mais cela va diminuer le rendement car la masse à besoin de temps pour diffuser la chaleur accumulée.

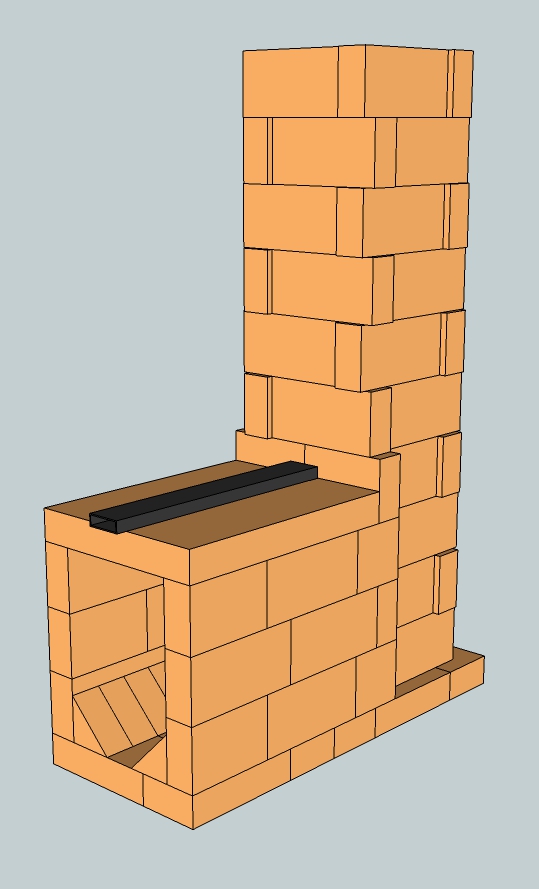

Construire un coeur en briques

La construction en briques réfractaires semble évidente car c'est un matériau facilement disponible. Le désavantage est que les briques doivent être coupées avec une scie à eau sur table ou avec une meuleuse d'angle équippée d'un disque diamant. Ci-dessous une image pour illustrer à quoi ressemble un coeur en briques.

Ceci est un coeur complet construit en briques réfractaires. La taille du système (ie. le diamètre de la cheminée interne) est de 150 mm. Il y a plusieurs manières de fermer le dessus de la chambre de combustion. Le dessin montre une dalle du même matériau que les briques réfractaires. Elle peut être trouvée chez des négociants dans la plupart des pays. Il est aussi possible de couler cette dalle à partir d'un béton réfractaire s'il est simple de construire un moule et qu'une table vibrante est à disposition. On peut aussi disposer les briques en encorbellement (c'est-à-dire en porte à faux) car elles sont sinon trop courtes pour couvrir la distance.

Pour essayer cette construction en extérieur, il est possible d'utiliser des briques rouges normales et une dalle en béton classique. N'espérez pas qu'elle survive longtemps, mais cela donne des indications sur ce qui se passe réellement à l'intérieur. Un miroir tenu à un angle de 45 degrés au dessus de la cheminée interne permettra aux spectateurs de voir ce qui s'y passe. Faites attention, à pleine puissance ce coeur est facilement capable de recracher des gaz portés à 700 ºC.

Monter les briques à sec (ie. sans mortier) ne fonctionnera pas car trop d'air sera aspiré au travers des trous et des fentes. Il ne sera donc pas possible d'obtenir une combustion complète. Pour sceller les briques, un mélange d'argile et de sable peut être utilisé, voir même une barbotine de boue. Le béton cellulaire est un autre matériau approprié à la réalisation d'essais. Il est vendu sous une pléthore de noms au travers le monde. À la fois léger, isolant, relativement peu cher, facile à couper avec une scie égoïne classique, il résiste aussi relativement bien à la température.

Toutes les versions du p-channel (le tube noir en métal qui court au dessus de la chambre de combustion et qui finit directement au dessus du port) doivent être allumées par un petit feu juste devant, mais certainement pas à l'intérieur, du port. Quand ce feu brûle bien, le reste du chargement peut être ajouté. Il faut charger le bois uniquement dans le sens de la longueur, avec quelques espaces entre les morceaux de bois. Il doit y avoir au moins 50 mm de libre entre le combustible et le plafond de la chambre de combustion. Il ne doit pas non plus y avoir de morceaux bois, même petits, coincés dans le port. Dans ce cas, le résultat garanti sera un poêle crachant une fumée noire.

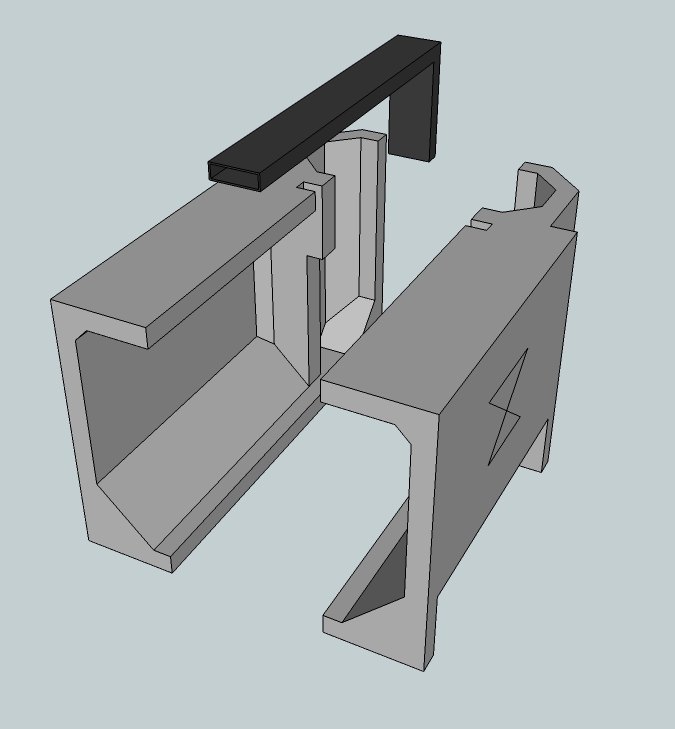

Couler un coeur

Le coeur de chauffe peut être réalisé à l'aide d'un béton réfractaire constitué, entre autres, d'aluminium dans le ciment et de chamotte dans l'aggrégat. Il faut créer des moules. Le béton doit être mélangé avec aussi peu d'eau que possible et une table vibrante permet d'évacuer l'air du mélange. Le moulage peut être fait sans cette table, mais la qualité finale ne sera pas aussi bonne.

Les moules peuvent être fabriqués à partir de matériaux en panneaux comme du contreplaqué. Les différentes parties seront ensuite vissées ensemble. Les formes internes et les cavités peuvent être formées en utilisant du polystyrène expansé ou n'importe quel matériau que vous pouvez mettre en forme, comme du MDF (panneau de fibres à densité moyenne) ou du bois. Le travail avec le bois peut être fait avec une bonne scie circulaire sous table. Les détails sont facilement réalisés avec du papier de verre à gros grains, surtout pour le polystyrène. Les différents éléments peuvent être collés à l'intérieur du moule et entre eux à l'aide d'un ruban adhésif double face. Celui utilisé pour coller la moquette au plancher convient parfaitement. La plupart du temps le démoulage entraine la découpe du moule ou l'utilisation d'un burin.

Ci-dessous se trouve un exemple d'un moule fabriqué de la manière décrite au paragraphe précédent. Le moule de l'image n'était pas encore terminé. Il sert simplement d'illustration.

Le désavantage d'un moule comme celui-ci est qu'il ne permet de réaliser qu'une seule pièce. L'utiliser plusieurs fois n'est pas aisé à moins que la forme soit très simple avec de grands angles de dépouille. Dans l'idée d'une production en série, il serait plus avantageux de construire un positif, aussi appellé "modèle", en bois puis de produire des négatifs en gomme polyuréthane. Il s'agit d'une option à visée professionnelle et adaptée aux activités commerciales parce que le processus comme les matériaux sont assez coûteux.

Il est nécessaire d'appliquer un agent de démoulage avant de couler une pièce car le béton réfractaire adhère très fortement à n'importe quelle surface, même l'acier. Beaucoup de matériaux, comme la cire d'abeilles, peuvent être utilisés comme agent de démoulage. Normalement, j'utilise une huile minérale comme de l'huile pour moteur deux temps ou pour boite de vitesse. N'oubliez pas d'enlever l'excès d'huile avec un chiffon. En effet, un film très fin est suffisant. On peut aussi obtenir un tel film avec une bombe aérosol de WD40 utilisée avec parcimonie.

Il faut utiliser aussi peu d'eau que possible pour mélanger complètement le béton. Celui-ci a besoin de beaucoup moins d'eau pour faire sa prise que la quantité qui est nécessaire pour obtenir une consistance de mortier classique. Une bétonnière n'est pas adaptée parce que le phénomène de chute libre qui y est utilisé nécessite beaucoup d'eau. Trop peu d'eau dans une bétonnière conduit à la formation de boules au sein desquelles le béton n'est pas humidifié. Quand la quantité de béton n'est pas trop importante, le mélange peut se faire à la main. Personnellement, je l'ai fait de cette manière en n'utilisant rien d'autre qu'une truelle et une auge de maçon. La meilleure solution est un malaxeur à main, mais pour un usage unique c'est une une solution très chère.

Différentes techniques sont disponibles pour condenser le béton de manière suffisante pour faire sortir l'eau. On peut le secouer, l'aiguillonner, le vibrer, utiliser une perceuse à percussion boulonnée à la table vibrante, etc.. Pour un produit réfractaire de bonne qualité, un moule dans une table vibrante est en fait indispensable. Une telle table est un outil simple en comparaison d'un malaxeur à main. Il y a longtemps, j'en ai moi-même fabriqué un à l'aide d'une caisse en bois de récupération et d'un gros moteur à induction avec un excentrique boulonné sur l'axe. Le moteur était fixé sur la plaque supérieure et deux amortisseurs de mobylette coupés en deux étaient placés entre le cadre et la plaque supérieure.

Mais.. on peut en fabriquer une plus simplement. Il suffit d'un pneu de voiture, d'un plateau de contreplaqué et d'une vieille perceuse. Voici une vidéo montrant comment elle est assemblée.

Dans cette vidéo, un vrai moteur vibrant est utilisé mais une perceuse fixée sous le plateau et équippée d'un simple excentrique fonctionnerait tout aussi bien. Même mieux: une petit ponceuse à main montée sous la plaque jouerait parfaitement ce rôle. Si possible, mieux vaut utiliser une machine à vitesse variable. Dès qu'un fluide huileux apparaît sur la surface du matériau réfractaire, il faut arrêter de vibrer. C'est un signe certain de la séparation des composants qui conduira à un matériau final de mauvaise qualité.

Dès que tout le matériau est bien condensé, il faut placer le moule sur une surface plate et de niveau. Le produit final sera inévitablement plus épais sur un coté du moule si celui-ci n'est pas de niveau. Le matériau réfractaire va devenir chaud pendant qu'il fait sa prise, si bien que la plupart de l'eau en surface va s'évaporer et que le matériau deviendra poudreux d'un coté. Mieux vaut couvrir le moule avec un film plastique pour retenir l'eau. La plupart des bétons réfractaires peuvent être démoulés après 8 heures à température ambiante. Quatre-vingt-dix pourcent de la solidité maximale sera atteinte à ce moment là. Les dix pourcent restants seront atteints en une semaine, parfois deux. En pratique, le matériau est laissé dans le moule toute une nuit. Il n'y a bien sûr pas d'objection à un séjour prolongé dans le moule.

Il est pratiquement impossible de couler un coeur comme un monolithe sans que se développent des fissures lors de sa montée en température. En effet, les matériaux se dilatent lorsqu'ils sont chauffés. La température n'est pas répartie de manière homogène pendant une flambée ce qui cause des fissures. Celles-ci n'apparaissent pas aux points les plus chauds mais, au contraire, aux points les plus froids. En fait, les points chauds se dilatent tandis que les points froids se contractent et se cisaillent. La solution consiste à diviser l'ensemble d'une manière à séparer les parties chaudes des parties froides. Les joints peuvent être scellés à l'aide d'une feuille d'alumino-silicate. Les parties sont tenues ensemble au moyen d'un fil de fer, d'un grand collier de serrage ou d'un cadre de support en acier.

Il est très judicieux de garder les parois fines et, là où c'est possible, d'ajouter des pièces de remplissage au moule. Ceci diminuera la masse totale du système. Moins de masse à chauffer signifie qu'il atteindra sa température de fonctionnement plus rapidement.

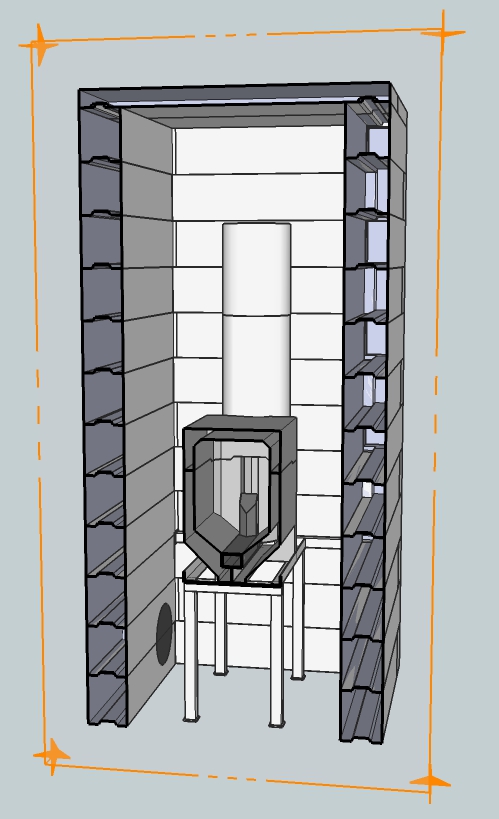

La Cloche: comment et pourquoi fonctionne-t-elle

Le mot "Cloche" fait parti des termes importants à comprendre car il est devenu omniprésent dans le langage de ces types de poêles. Il faut donc bien appréhender son usage et les significations qu'il recouvre. Il s'agit en fait d'un large espace clos par une partie haute, une parti basse et quatre murs latéraux. Un cloche peut prendre quasiment toutes les formes qu'on veut lui donner. Elle peut aussi être construite à partir d'une grande variété de matériaux: métal, briques classiques ou réfractaires, pierre, bauge, etc..

Elles peuvent être construites dans l'urgence, avec un aspect plus travaillé ou à moindre coût. Il est à chaque fois possible de trouver les matériaux adaptés.

Une fois qu'une de ces cloches est assemblée avec un des coeurs de chauffe décrits plus tôt, on obtient un poêle fonctionnel. Comme on peut le voir sur certains plans SketchUp ci-dessous, on combine ces deux éléments pour amener des gaz très chauds issus d'une combustion quasi-complète à l'intérieur d'une cloche. Le coeur de chauffe peut être extérieur ou intérieur à la cloche.

Ainsi, maintenant que les cloches ont été décrites, il est simple de comprendre leur principe de fonctionnement. Dans un premier temps, les gaz chauds issus du coeur de combustion sont projetés dans la cloche. Par un phénomène bien connu, l'air chaud s'élève. Puisque la section en coupe transversale de la cloche est beaucoup plus large que celle du conduit amenant les gaz, ceux-ci perdent une grande partie de leur vitesse. Ainsi ralentis, les gaz les plus chauds ont le temps de s'élever et de se stratifier au sommet de la cloche. Ils y transfèrent leur chaleur par contact avec la surface intérieure de la cloche et se refroidissent. En se faisant, ils descendent vers la partie basse de la cloche.

Puisque des gaz chauds entrent de manière continue dans la cloche, celle-ci doit avoir une sortie (ie. une cheminée). On place cette sortie dans la partie la plus basse de la cloche pour que ce soient les gaz les plus froids qui s'en échappent. En effet, de même que les gaz chauds s’élèvent, les gaz froids descendent. C'est ce qui permet ici de récupérer la chaleur des gaz. Les avantages de ce système ne sont pas difficile à imaginer: il suffit de se rappeler à quel point les cheminées des poêles à bois classiques s'échauffent. De fait, il ne serait pas faux de dire que ce sont les gaz les plus chauds qui s'échappent dans ces types de poêle.

Puisqu'une image vaut mieux qu'un long discours, voici ci-dessous une photo d'une cloche.

Les gaz chauds arrivent du bidon métallique à gauche et s'engouffrent dans la cloche simple peau à mi-hauteur. En regardant avec attention en bas à droite, on aperçoit une sonde qui perce la cloche pour mesurer la température des gaz dans le conduit de cheminée. L'intérieur de la cloche n'est qu'un espace vide. Celui-ci permet aux gaz chauds d'entrer, de ralentir, de se stratifier au sommet de la cloche et d'y échanger leur chaleur. Ils se refroidissent et descendent ensuite jusqu'au niveau de l'entrée du conduit de cheminée. L'utilisation du bidon métallique sera expliquée plus tard car elle n'est pas nécessaire pour la compréhension du principe des cloches.

Le comportement des gaz chauds dans une cloche a été décrit pour la première fois en 1910 par le professeur de métallurgie V. E. Grume-Grzhimailo de l'université de Saint-Pétersbourg.

Il est certain que la description de l'échange de chaleur au sein d'une cloche présentée ci-dessus ne reflète pas le phénomène dans sa complexité. Dans la réalité, les phénomènes ne sont pas statiques mais plutôt en constante évolution. Les paroi internes de la cloche ne font pas qu'emmagasiner de la chaleur: elles la transmettent aussi par radiation vers l'extérieur. À certains moments, il est possible qu'elles montent tellement en température qu'elles ne soient quasiment plus en mesure d'absorber plus de chaleur. Lorsque la cloche ne pourra pas absorber plus d'énergie, la température des gaz d'échappement augmentera (puisqu'ils ne sont plus en mesure de donner leur chaleur aux murs). Ainsi, les jeux de transfert de chaleur sont constamment modifiés. Malgré cela, les gaz en sortie de la cloche ne seront jamais aussi chauds que les gaz entrants.

En remarquant que, dans certains cas, la température en des gaz sortants d'une cloche est trop élevée. On peut imaginer que la sortie de la première cloche correspond à l'entrée d'une seconde cloche. Celle-ci fonctionne exactement de la même manière, à ceci près que les gaz la traversant sont plus froids. Ainsi, ce système de deux cloches en série est plus efficace qu'une simple cloche, tous les autres paramètres étant inchangés. Il rend le système néanmoins plus complexe.

Certaines règles empiriques qui seront abordées plus tard permettent de dimensionner la cloche par rapport à la taille de la chambre de combustion. Dans tous les cas, la première règle consiste à conserver une température d'environ 80 à 100 °C pour qu'un tirage suffisant puisse être créé.

Un avantage supplémentaire du système de cloche est qu'il ne produit quasiment pas de friction ou de résistance au passage des gaz qui le traversent. Le fait qu'on puisse obtenir un tel résultat par une construction si simple est un bonus supplémentaire. En comparaison, les techniques allemandes et autrichiennes de construction de poêles de masse se basent sur un système de canaux de fumée pour transmettre la chaleur à la masse. La surface interne des ces "longs" canaux, couplée avec leur diamètre relativement faible impose beaucoup plus de friction au flux des gaz. Il faut donc un tirage très puissant pour contrecarrer cette friction. Contrairement aux cloches, les gaz chauds ne sont pas séparés des gaz froids dans ce système. Le flux des gaz en contact avec les parois est donc en moyenne plus froid, ce qui diminue l'échange de chaleur.

Le système de cloche décrit ci-dessus est très efficace, mais possède un inconvénient: toute la masse est contenue dans la simple peau du poêle. Ceci les rends imposants. Certaines techniques permettent de les rendre plus compacts. On peut par exemple placer le coeur de chauffe plus haut au sein de la structure pour forcer un stockage des gaz à plus haute température puisque les gaz doivent descendre plus bas que le coeur de chauffe. De plus, il est possible d'ajouter des structures internes (ie. des colonnes) à l'intérieur des cloches. Celles-ci vont absorber la chaleur des gaz pour la restituer plus tard. Ces deux options permettent de réduire la taille d'une cloche simple peau.

Quasiment tous les systèmes décrits ci-dessous utilisent le principe des cloches d'une manière ou d'une autre.

Pour finir sur le système de l'image précédente: il s'agit d'un hybride entre une cloche maçonnée et une cloche métallique. C'est une des combinaisons possibles pour transmettre l'énergie de la combustion. La cloche métallique se chauffe immédiatement puis émet par radiation et convection tandis que, pendant ce temps, la cloche maçonnée accumule la chaleur. Cette dernière a un déphasage de quatre heures. C'est-à-dire que la surface extérieure de la cloche atteindra sa température maximale quatre heures après la flambée. La chaleur est d'abord absorbée par la surface interne des briques. Elle migre ensuite jusqu'à la surface extérieure où elle peut rayonner dans la pièce. On a donc, d'un coté une chaleur instantanée transmise par le fût métallique et de l'autre une chaleur stockée et transmise lentement (sur toute une nuit ou jusqu'à la prochaine flambée) par la cloche en briques. Pour information, la température de sortie des gaz (mesurée au centre du flux de gaz) reste comprise entre 50 et 80 ºC. Une tasse de café peut sans aucun doute être plus chaude.

Dimensionnement des cloches

La taille d'une cloche et la manière dont on la calcule nécessitent une clarification. En première approche, on pourrait croire que la capacité d'extraction de chaleur d'une cloche est gouvernée par son volume. Néanmoins, ce n'est pas le cas. De manière générale, le facteur primordial est la surface interne. C'est-à-dire que les surfaces utilisées pour dimensionner une cloche sont celles de ses parois et son sommet. La forme des cloches n'a quasiment aucune influence. Il faut par contre s'assurer que les gaz ralentissent suffisamment pour ne pas créer de friction supplémentaire. Dans la pratique, la cloche doit avoir une surface en coupe transversale égale à au moins 5 fois celle de la cheminée interne du coeur de chauffe. L'espace entre le sommet de la cheminée interne et le sommet de la cloche doit mesurer au moins 30 cm. Dans la vaste majorité des cas, cela sera suffisant bien que plus large sera la cloche, plus les gaz seront ralentis et meilleure sera la séparation des gaz chauds et froids.

Le dimensionnement correct des cloches est le fruit d'un travail d'expérimentation laborieux et, comme tous les projets en open-source, les contributions proviennent de beaucoup de gens différents. Klemen Urbanija de Radomlje en Slovénie a trouvé, après beaucoup de modifications, qu'un système de 15 cm avec une cloche simple dont la surface interne mesure 6 m² sans compter le sol donnait une température de sortie de 60 °C. Il a bâti son poêle en extérieur et l'a modifié plusieurs fois jusqu'à ce que les résultats soient satisfaisants. Il l'a ensuite défait et remonté en intérieur. De nouveaux problèmes sont alors apparus car il a utilisé une cheminée en briques qui absorbait la chaleur des gaz d'échappement et tuait ainsi le tirage. Ceci a nécessité de nouvelles modifications et la reconstruction de la cloche pour obtenir un tirage suffisant. Le résultat final est une surface interne absorbante de 5.3 m². C'est un point important à comprendre. Par exemple, la surface au sol ne sera pas absorbante puisque la sortie de cheminée est placée au dessus d'elle. De la même manière, même si le coeur de chauffe est placé à l'intérieur de la cloche, il n'est pas comptabilisé dans la surface interne car il n'absorbe pas de chaleur.

Le terme utilisé pour dénombrer la surface interne totale disponible pour absorber de la chaleur est SIA, raccourci de Surface Interne Absorbante. Comme noté précédemment, cette surface n'inclus pas la surface du sol puisque celui-ci n'absorbe pas (directement) la chaleur. La différence entre une cloche métallique, qui transfère directement sa chaleur, et une cloche maçonnée, qui accumule la chaleur avant de la transmettre, est marginale en terme de SIA. Le poêle de mon atelier (voir l'article "Un batch rocket avec trois barils") est construit à partir de trois barils d'huile qui forment ensemble une cloche dont la SIA est très proche de celle de Klemen. La température de sortie des deux systèmes est comparable.

Adapter ces valeurs à d'autres tailles de coeur de chauffe a posé un problème qui n'a été résolu qu'en 2015. Il apparaît que la même dimension critique qui permet de mettre à l'échelle les différentes chambres de combustion, c'est-à-dire la section transversale en coupe de la cheminée interne, permet aussi de mettre à l'échelle les cloches. On peut donc, à partir de la valeur de référence de Klemen, calculer la taille de cloche adaptée à d'autres coeurs de chauffe. En 2015, une cloche avec deux bancs en cul-de-sac a été construite durant une rencontre de la MHA (voir l'article "Une cloche avec des bancs en cul-de-sac"). La SIA maximale de ce système de 20 cm avec une cloche maçonnée sans clapet de dérivation s'est avérée être 9.4 m². Le ratio entre la section en coupe transversale de la cheminée interne de Klemen et celle de la MHA était de 1 : 1.77. Le ratio était aussi de 1 : 1.77 pour les SIA des deux poêles. Nous avions résolu le problème!

Ainsi, on peut désormais utiliser le tableau suivant et simplement extrapoler ou interpoler à partir de ces valeurs. D'après nos connaissances, cette méthode est valide dans les limites du raisonnable pour agrandir ou réduire la SIA en fonction de la taille du coeur de chauffe.

Diamètre de la cheminée interne / Surface Interne Absorbante

12.5 cm SIA 3.7 m²

15.0 cm SIA 5.3 m²

17.5 cm SIA 7.2 m²

20.0 cm SIA 9.4 m²

22.5 cm SIA 11.4 m²

25.0 cm SIA 14.7 m²

Dans le cas où la cloche est complétée d'un clapet de dérivation, elle peut être plus grande que les valeurs mentionnées ici. Néanmoins, un clapet de dérivation va compliquer la construction, sans parler des défaillances qu'il rend possibles.

Benen Huntley d'Adélaïde en Australie a trouvé une règle empirique simple pour calculer la SIA maximale de la cloche pour n'importe quelle taille de système. Calculez la surface de la section de cheminée interne en mètres carrés et multipliez ce chiffre par 300. Cela vous donnera la taille maximale recommandée de la surface interne absorbante (SIA) d'une seule cloche.

Par exemple : un système de 150 mm vous donnera 0,0176715 m2. Multiplié par 300 cela donnera 5,3014376 m2, ce qui, arrondi à 5,3 m2, est exactement la valeur maximale recommandée pour un tel système. Bien sûr, la prise en compte d'une cheminée interne ronde de 150 mm de diamètre est aussi bonne qu'une cheminée interne carrée avec des côtés de 150 mm du point de vue aérodynamique. La cheminée interne ronde est lisse, sans coins. Le carré est plus grand mais a des coins et une circonférence plus grande qui opposent un frottement aux gaz. Ainsi, dans le cas d'une cheminée interne carrée, la section d'une cheminée interne ronde doit être utilisée pour ce calcul.

Un autre exemple : un système de 200 mm vous donnera une section de 0,03141515927 m². De nouveau multiplié par 300, cela donne 9,424778 m², arrondi à 9,4 m², ce qui correspond exactement aux valeurs recommandées.