Tous les coeurs de chauffe décrits ci-dessous sont conçus par Peter van den Berg, sauf indication contraire.

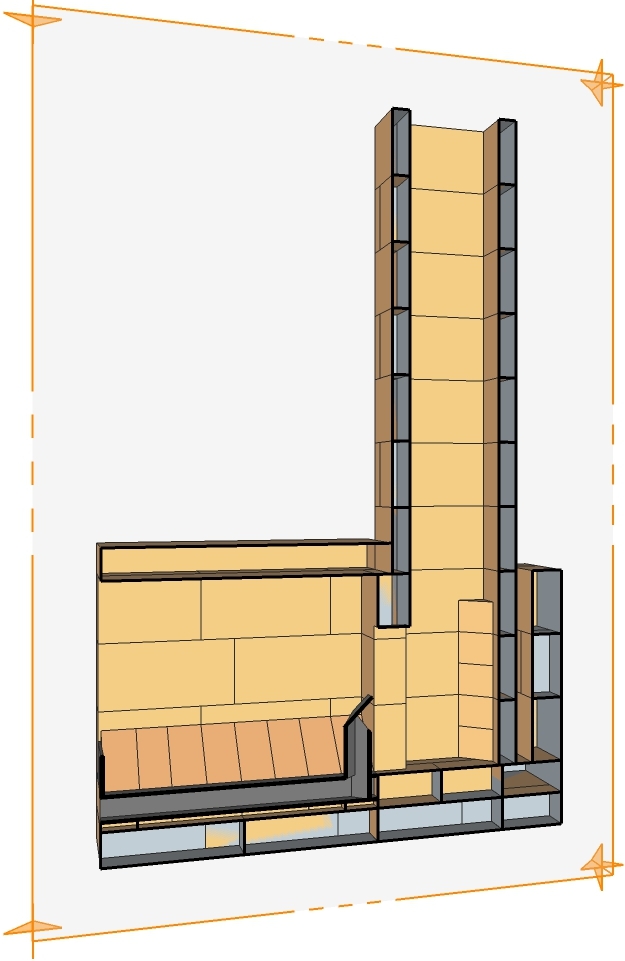

1: Coeur en briques

La manière la plus simple de construire une chambre de combustion et une cheminée interne consiste à les maçonner, bien que les briques doivent être coupées. Le nombre de coupes peut être minimisé en optimisant la conception.

(lire la suite)

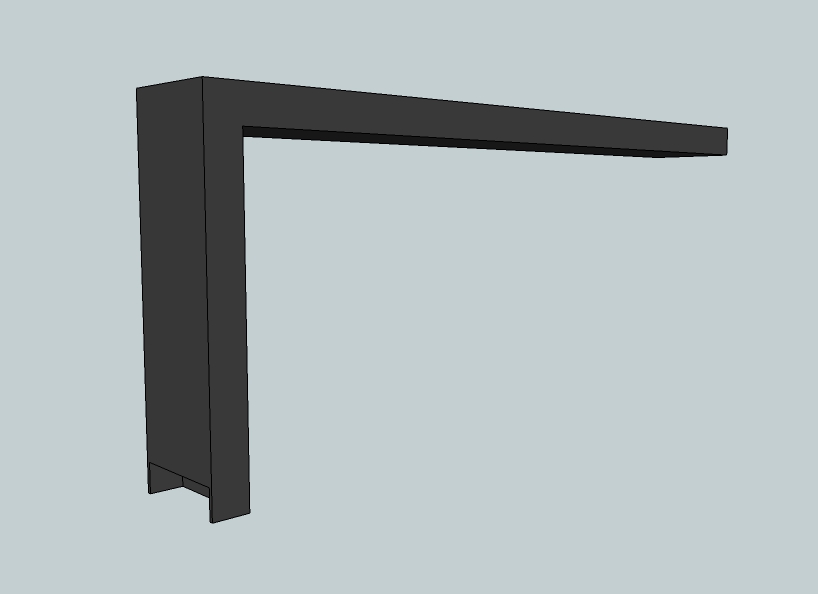

P-channel

Ce conduit apporte l'air secondaire dans le modèle original. De construction simple, il fonctionne uniquement grâce au principe physique connu sous le nom de Loi de Bernoulli.

(lire la suite)

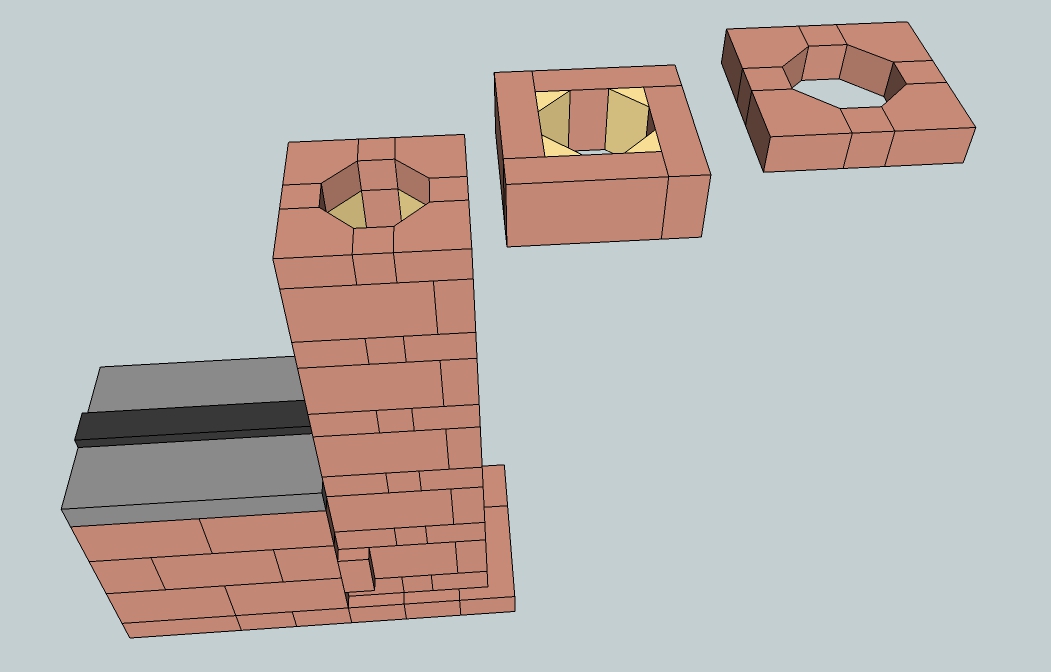

2: Coeur en briques

Le problème de la cheminée interne carrée du coeur en briques ci-dessus est résolu dans ce second modèle. La cheminée interne est maintenant octogonale, ce qui permet une meilleure approximation d'un cercle. Les rangs de briques sont montés alternativement sur champ et à plat pour éviter les "coups de sabre", c'est-à-dire les joints alignés verticalement.

(lire la suite)

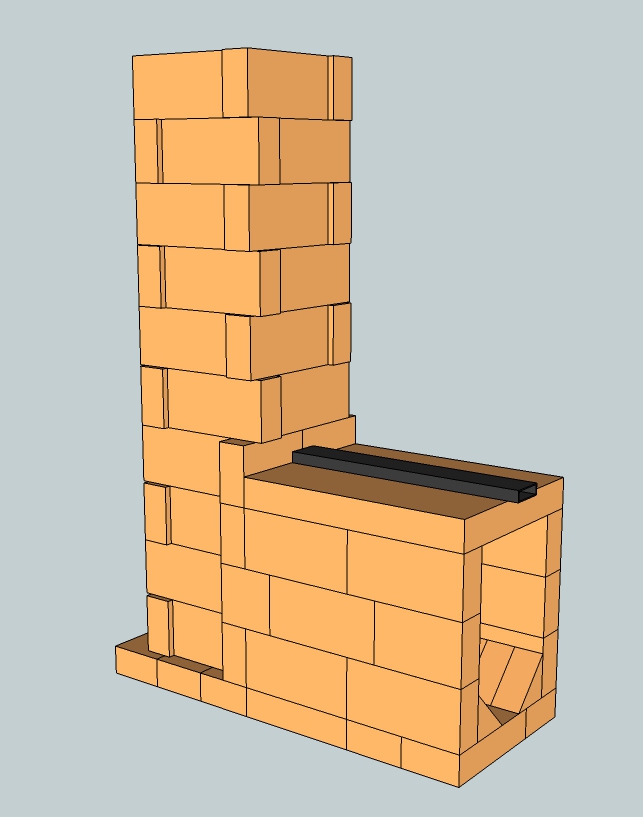

3: Coeur coulé

C'est un coeur de chauffe assemblé avec le tiers inférieur de la cheminée interne en deux parties distinctes. Ce modèle a déjà été construit un certain nombre de fois. Il fonctionne bien mais est prône à des fissures.

(lire la suite)

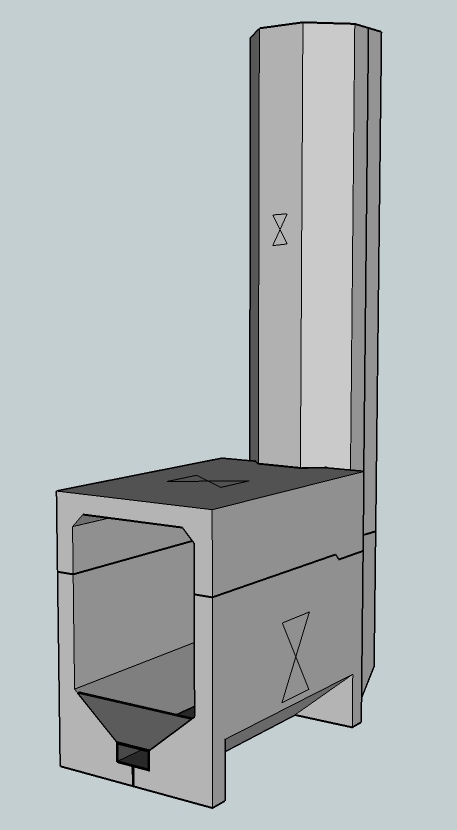

4: Coeur coulé

Il s'agit d'un modèle récent (2015) où le coeur de chauffe est divisé en trois parties. Le p-channel est remplacé par un canal de sol.

(lire la suite)

Canal de sol

C'est aussi une arrivée d'air secondaire, mais celle-ci amène l'air à mi-hauteur dans le port. Ce canal repose sur le sol de la chambre de combustion et reçoit son air de l'arrivée d'air principale.

(lire la suite)

5: Coeur coulé (sidewinder)

C'est un modèle où la cheminée interne n'est pas située derrière la chambre de combustion, mais sur le coté. Ceci permet de diminuer la longueur du coeur de chauffe.

(lire la suite)

6: Sidewinder en briques

Il s'agit d'une manière plus simple de construire un sidewinder, bien que le nombre de briques à couper soit assez substantiel. Dans le cas d'un modèle unique, sa construction est plus simple que son équivalent coulé en béton réfractaire. Dans le cas d'une production en série, il vaudra mieux s'orienter sur le modèle précédent.

(lire la suite)

7 : Un coeur de conception plus simple

Combinaison d'une cheminée interne carrée et d'un canal de sol. Plus simple à construire, moins de découpe de briques et de très bons résultats également.

(lire la suite)

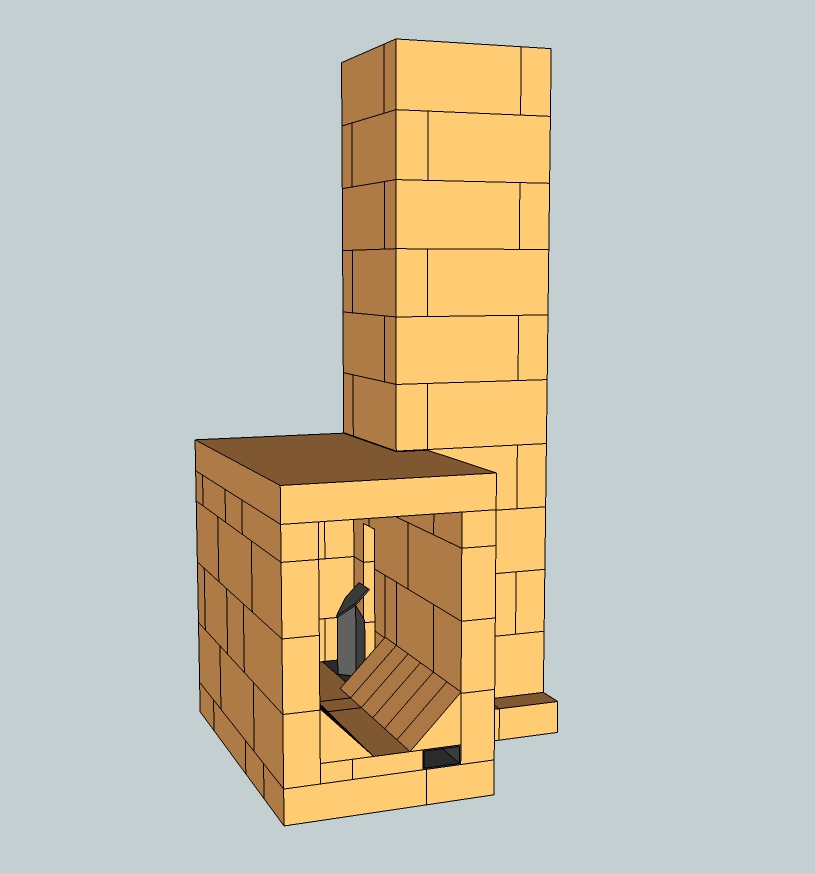

1: Coeur droit en briques

Cette version maçonnée est une manière simple de tester les principes décrits sur ce site. Il faut utiliser un plan clair et une juste proportion d'argile et de sable. Ce modèle peut être réalisé en extérieur, dans une étable, un atelier, etc. Un mot avertissement : la cheminée interne crachera sans doute des flammes à son sommet. Il faut donc veiller à ce qu'un conduit de cheminée évacue les fumées lors de tests en espaces clos. Il ne s'agit pas uniquement d'un modèle de test, c'est aussi un coeur de chauffe tout à fait adapté à être intégré de manière permanente dans un poêle de masse. L'utilisation du mélange argile/sable permet un désassemblage aisé après tests. Comme décrit dans la suite, les poêles de masse ou les chaudières bénéficient des flambées très propres permises par ces coeurs de chauffe. L'énergie ainsi produite est ensuite capturée et stockée par ces mêmes poêles de masse ou chaudières.

Il est judicieux de construire les coeurs sur une assise stable et, de préférence, isolante en elle-même ou avec une couche d'isolant par dessous. Le plan de ce modèle est disponible au téléchargement via ce lien. La forme intérieure de la cheminée interne est celle d'un carré, ce qui n'est pas aussi bien qu'un cercle. Le coeur fonctionnera mais pas de manière optimale. Cette version est adaptée à une construction en briques réfractaires. La disposition des briques peut nécessiter des ajustements, puisque la conception du coeur est basée sur une taille de brique commune dans les Pays-Bas. Naturellement, la cheminée interne (au moins) doit être entourée d'un matériau isolant et réfractaire. Ce n'est pas le cas lorsque le coeur est construit en briques réfractaires isolantes. Néanmoins, celles-ci sont probablement un peu trop vulnérables à l'abrasion pour être utilisées dans la chambre de combustion.

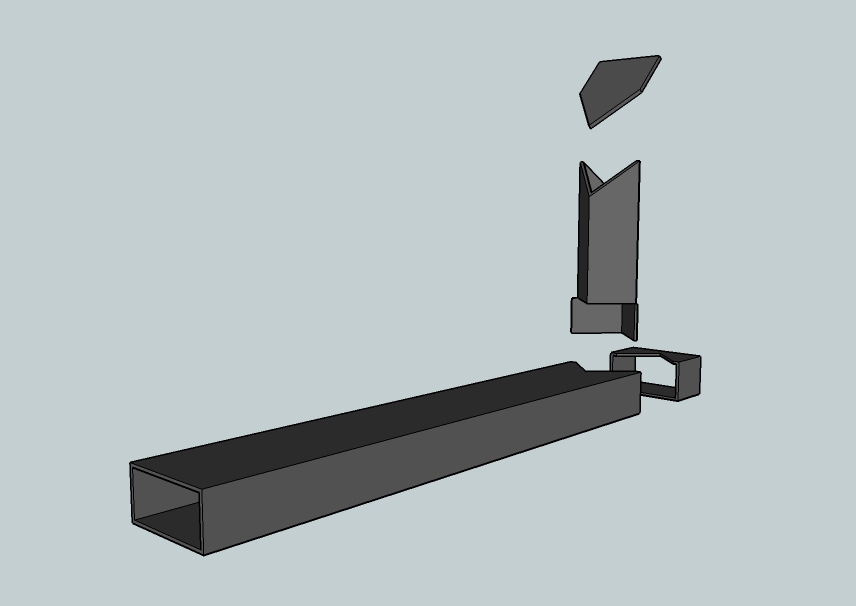

P-channel

Ce tube métallique au sommet de la chambre de combustion apporte l'air secondaire. Cette partie est communément appelée p-channel. C'est un raccourci pour Peter channel, nommé d'après son concepteur. Les aciers courant et inoxydable sont des matériaux adaptés à la construction de cette partie. Dans ce système de 150 mm, un tube rectangulaire de 60x20x2 mm est utilisé.

La fin du coude est orientée vers le bas et s'arrête un peu en dessous du sommet du port. Pour rester simple, le débord entre la fin du coude et le sommet du port est égal à l'épaisseur du p-channel. La partie arrière de la pièce, c'est-à-dire celle qui est en face de la cheminée interne, est découpée sur une petite section pour promouvoir la succion de l'air. Le même principe qui permet au p-channel de fonctionner (le principe de Bernoulli) engendre aussi une dépression dans le système. Il n'y aura donc pas de fumées qui s'échapperont du p-channel, de l'arrivée d'air principale ou de n'importe quelle fissure. Inversement, si de la fumée sort effectivement du p-channel ou de l'arrivée d'air principale, c'est qu'il y a un problème quelque part dans le système.

Cette arrivée d'air secondaire a besoin d'être ajoutée au flux de gaz en amont des fortes turbulences générées dans et après le port. Fournir de l'air directement dans la cheminée interne semble être une solution pertinente. Pourtant, ce n'est pas une technique fonctionnelle car, de cette manière, le mélange n'est pas assez puissant.

La durée de vie de ces tubes en acier courant est étonnamment longue car ils sont refroidis par l'air entrant. Par exemple, les dégâts par corrosion d'un poêle utilisé pendant deux saisons de chauffe sont à peine visibles. Il serait donc sage de ne jamais fermer un p-channel pendant le fonctionnement du poêle. Il est suspecté qu'un tube plus épais pourrait conduire à une corrosion plus rapide car dans ce cas le métal ne pourrait pas diffuser la chaleur aussi vite que s'il était plus fin.

2: Coeur droit en briques avec cheminée interne octogonale

Le problème d'une cheminée interne de section non circulaire est réglé dans ce modèle. La section est maintenant octogonale, ce qui constitue une meilleure approximation d'un cercle. Les rangs de briques sont montés alternativement sur champ et à plat pour éviter les "coups de sabre", c'est-à-dire les joints alignés verticalement. Il est préférable que l'intérieur cheminée interne soit lisse. C'est pourquoi il faut être très soigneux lors de la construction de cette partie.

L'octogone est une forme favorable parce qu'elle permet au double vortex de s'initier plus rapidement lors de la flambée. Le désavantage de cette conception est une masse plus importante. Il est possible de se soustraire à cet inconvénient en utilisant des briques réfractaires isolantes. Dans ce cas, le matériau isolant autour de la cheminée interne n'est même plus nécessaire car ces briques sont déjà suffisament isolantes.

Les petits triangles jaunes de l'image ci-dessus sont en fait du même matériau que les autres briques. La couleur est différente pour une meilleure visualisation. La construction de ce coeur est aussi différente du premier modèle en briques au niveau de la connection entre la chambre de combustion et la cheminée interne. Comme précédement, le plan de construction est disponible au téléchargement via ce lien.

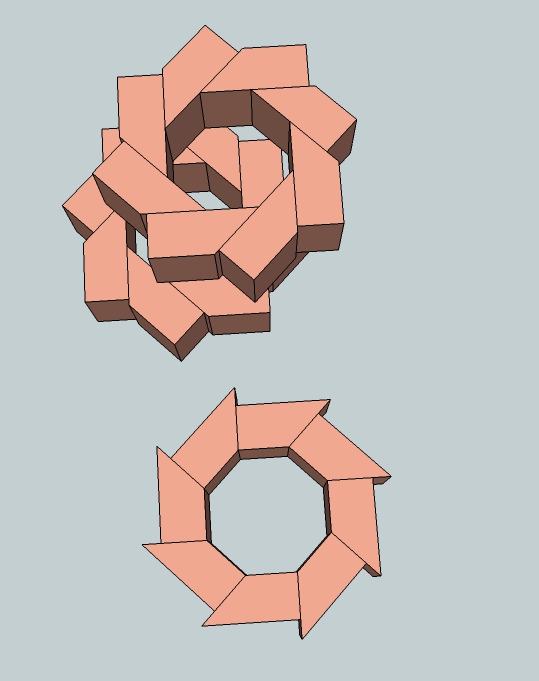

Ci-dessous se trouvent deux autres examples indiquant comment monter une cheminée interne octogonale avec des briques de taille normale. Les deux examples utilisent des briques ayant été coupées en deux moitiées symétriques avec un angle de 45 degré. La conception du bas est simple mais n'autorise que la construction d'une seule taille de cheminée interne, tandis que l'autre permet d'élargir légèrement le diamètre de la cheminée. Cet élargissement doit être complété par une mise à l'échelle de la chambre de combustion et du port en utilisant la méthode décrite dans le chapitre "Construction".

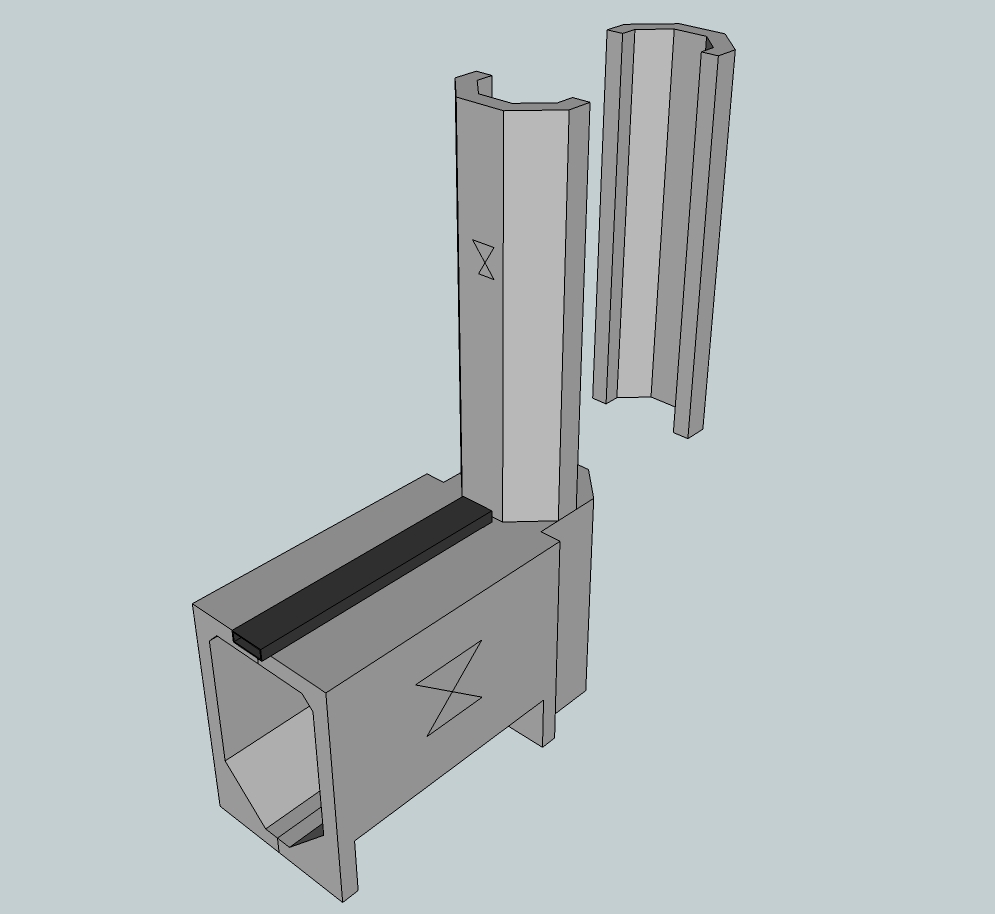

3: Coeur droit coulé en 4 pièces

Cette conception a été testée et éprouvée par un certain nombre d'exemples réussis à travers le monde. Cette version est sujette à un défaut visible bien que non fatal: des fissures apparaissent à gauche et à droite de la chambre de combustion. Celle-ci restera néanmoins entière et les fissures ne se propageront pas. Ces craquelures agissent probablement comme des joints d'expansion qui libèrent les tensions. L'épaisseur des parois n'est que de 30 mm et, là où c'est possible, des pièces de remplissage sont utilisées pour diminuer la quantité de matériau. Ceci n'est pas réalisé dans le but d'économiser de l'argent, mais plutôt dans celui de réduire la masse du coeur. Moins de matériau équivaut à une montée en température de fonctionnement plus rapide.

La partie de la cheminée interne au dessus de la chambre de combustion est aussi divisée en deux pièces identiques. Ainsi, elles peuvent être toutes deux coulées dans le même moule.

La croix sur certaines parties des pièces indique quel coté est vers le haut pendant le moulage. Ce coté restera relativement rugueux, mais cela ne porte pas à conséquence. Non seulement l'octogone est une forme adaptée pour cette utilisation (très bonne approximation d'un cercle), mais le moule est en plus facile à construire. Une scie circulaire sous table inclinée à 45 degrés permettra de couper tous les éléments nécessaires. L'utilisation précautionneuse d'une scie circulaire à main avec un guide pourra aussi faire l'affaire si une scie circulaire sous table n'est pas disponible.

Le plan de ce modèle est aussi utilisable gratuitement et téléchargable via ce lien.

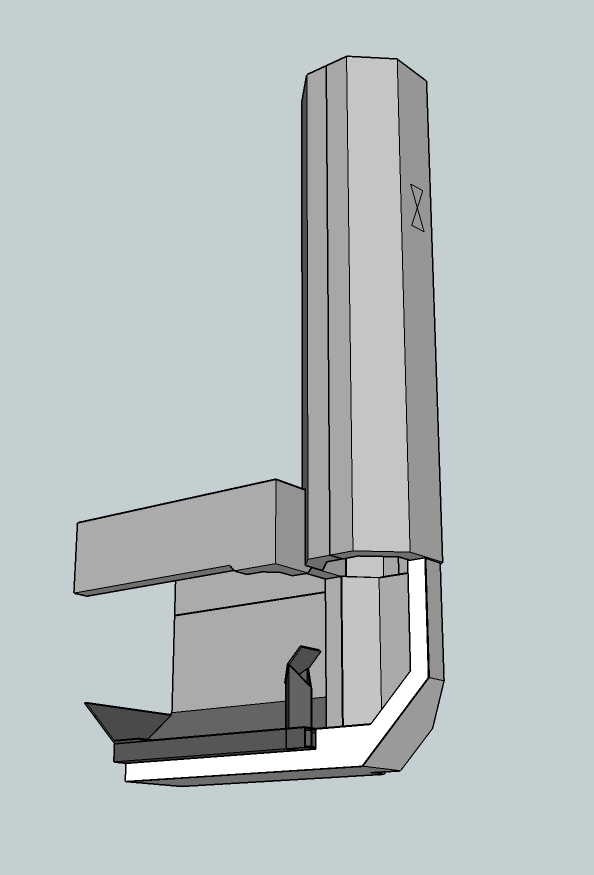

4: Coeur droit coulé en 5 pièces

Ce modèle est assez récent (2015) et a été utilisé de manière quotidienne pendant un hiver entier sans fissures visibles. Dans mon implémentation, la partie basse repose sur un châssis en acier et la partie haute est retenue par emboitement. L'image ci-dessous montre un dessin légèrement adapté, mais représente assez fidèlement mon propre poêle.

De même que pour les autres versions, la cheminée interne de ce modèle doit être isolée de bas en haut. La construction est relativement simple, comme on peut le voir sur l'image ci-dessous.

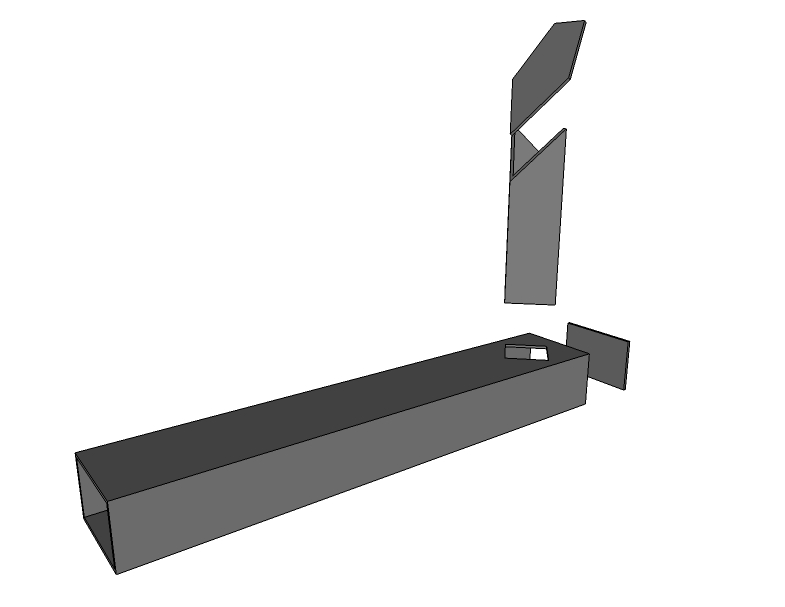

Canal de sol

Cette arrivée d'air secondaire est une alternative au p-channel. Elle ne doit donc pas être utilisée dans le même poêles. La construction et le placement sont assez différents. Le tube repose dans une tranchée au niveau du sol de la chambre de combustion. L'admission d'air utilise la même ouverture que l'arrivée d'air principale. Cette pièce est appellée canal de sol et constitue une variante du tube pré-port de Matt Walker mais la partie verticale est plus courte, carrée et moins large. Par conséquent, le tube obstrue moins la chambre de combustion.

Un autre avantage est que l'air est distribué à mi-hauteur dans le port ce qui retient, en moyenne, le double vortex en bas de la cheminée interne. Cette version est quelque peu plus facile à produire que celle de Matt. Les seuls outils nécessaires pour produire cette pièce sont une meuleuse d'angle et un poste à souder. Elle est très facilement remplaçable. C'est un avantage par rapport au p-channel qui nécessite le démontage du poêle pour être remplacé.

Cette pièce est fabriquée à partir d'un tube d'acier de 2 mm d'épaisseur. Elle a subi très peu de corrosion ou de détérioration après un an d'usage journalier dans un climat marin tempéré. L'explication du manque de corrosion se trouve dans le fait que l'intérieur du tube est refroidi par l'air entrant. De plus, la pièce est dans une partie de la chambre de combustion où la concentration d'oxygène est faible pendant une flambée. L'acier ne se corrode pas en l'absence d'oxygène.

Ainsi, c'est l'une des seules pièces métalliques à l'intérieur de la chambre de combustion qui n'est pas détruite en dix flambées. Sa durabilité est raisonnable. Mon prochain canal de sol sera construit à partir d'acier inoxidable 304 pour prolonger sa durée de vie.

Les flambées de l'hiver 2015/2016 étaient entièrement dédiées à la conception de cette arrivée d'air secondaire. Environ douze variantes ont été testées. L'image précédente montre un conduit horizontal de 60x30x2 mm et la partie verticale mesure 35x35x2 mm. La section interne en coupe transversale de cette dernière est à peu près 1,5 fois plus grande que la section de la partie horizontale. Ce n'est pas une coïncidence: trois tailles de conduit horizontal ont été testées en combinaison avec trois tailles de conduit vertical. Le tube de 60x30x2 mm est aussi efficace qu'un tube de 60x40x2 mm tant que l'entrée d'air est plus grande que la sortie du canal de sol. En utilisant les tubes métalliques dessinés ici, la partie verticale vaut 5,4% de la SCT de la cheminée interne tandis que la partie horizontale vaut 8,25%. Il est possible de calculer les dimensions d'un batchrocket plus grand ou plus petit en se basant sur la SCT choisie.

01/05/2019 A somewhat simpler construction together with a larger feed part and a higher stub, according to the latest findings. The air flow is optimized in such a way that the top half of the port recieves the majority of the secondary air stream.

The feed is close to twice as large as the stub, csa-wise. It's also produced using a grinder with a thin cutting blade and a welder. A drawing of a size which is suitable for a 150 mm (6") system can be obtained here.

En contraste avec les modèles normaux utilisant le p-channel, cette version doit être allumée par le dessus de la pile de bois. On appelle cette technique un "allumage par le haut". Cela permet d'obtenir les meilleurs résultats de flambée.

Ce graphique représente les résultats d'une flambée de test utilisant de grosses bûches très sèches de bouleau et initiée avec un allumage par le haut. La température initiale du poêle était modérément élevée et la cheminée était à 30 ºC. La concentration de CO a chuté en dessous de 500 ppm après 18 minutes pour y rester pendant 58 minutes. Les moyennes de cette flambée sont: O2 13%, efficacité 95.2%, CO 282 ppm, Tr 66.4 C. Remarquez que la concentration finale en CO est particulièrement basse.

Pour conclure: le plan de ce coeur de chauffe est disponible via ce lien.

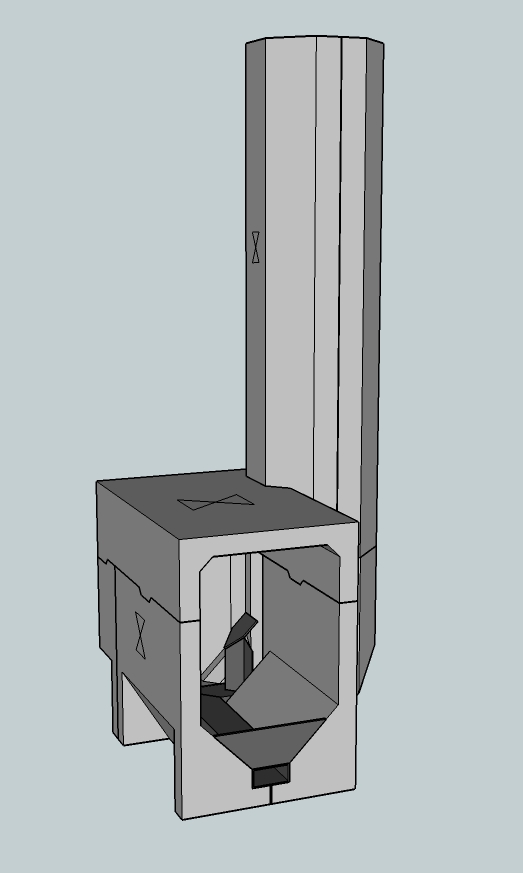

5 : Sidewinder coulé en 7 parties

Il s'agit d'une variante d'un batch box rocket où la cheminée interne est placée à gauche ou à droite de la chambre de combustion. Ce modèle est développé par Adiel Shnior et Shilo Kinarty, deux constructeurs de poêles de masse rocket en Israël. Max Edleson, un poêlier fumiste aux USA l'a nommé le "sidewinder". C'est le nom d'un crotal qui se déplace en ondulant latéralement sur le sable.

Puisque la cheminée interne n'est plus dans le prolongement de la chambre de combustion, le coeur n'est plus symétrique. De fait, il faut un moule supplémentaire pour couler la chambre de combustion, comme visible ci-dessous.

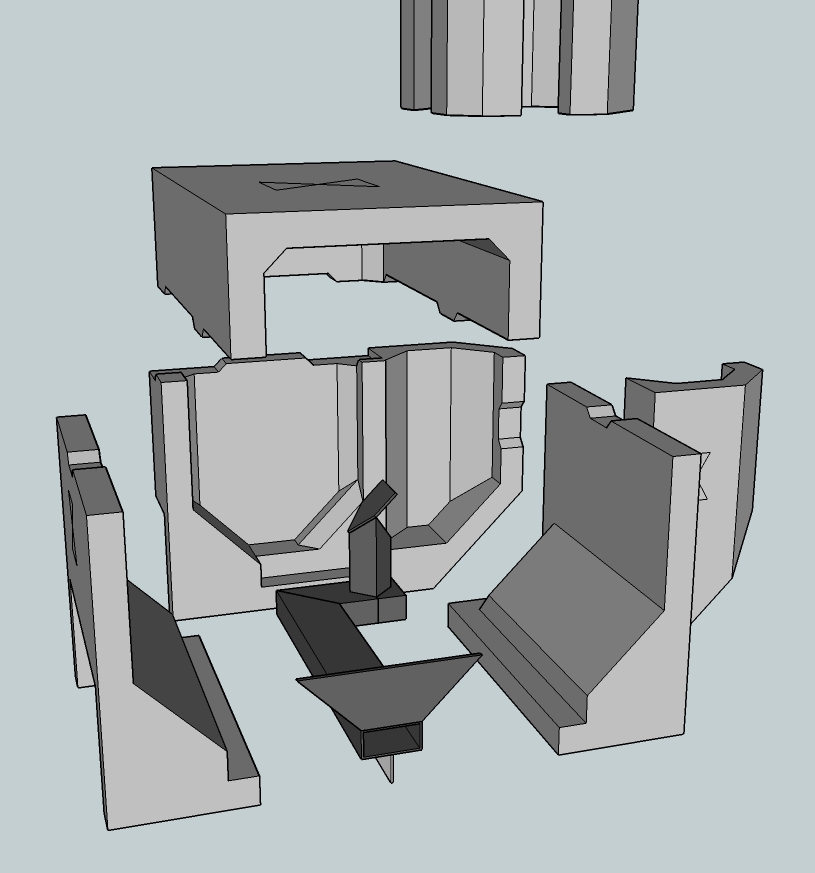

Cette version est similaire à la précédente. Dans les deux cas, la partie supérieure est séparée des parties latérales. La pièce la plus compliquée est la paroi du fond car la moitiée de la partie basse de la cheminée interne y est incorporée. Il est possible de s'en sortir en ne fabriquant qu'un moule pour les deux cotés de la chambre de combustion. Pour cela, on utilise une pièce de "remplissage" à l'endroit où devrait être le port. De cette manière, un moule permet de couler les deux cotés: l'un avec un trou créé par cette pièce de remplissage et l'autre sans trou. La partie supérieure de la chambre de combustion reste identique au modèle précédent. La motiée basse de la cheminée interne est réalisé à l'aide d'un moule relativement simple. Pour une meilleure compréhension, le placement des pièces est décrit sur la vue éclatée ci-dessous.

L'ensemble à l'air très compliqué, mais avec une inspection minutieuse et un peu de réflexion, ce modèle est entièrement réalisable par un bricoleur compétent. Bien qu'il aient l'air plus complexes, ces moules ne sont pas assemblés différement que dans la section "Comment le construire". Simplement, il s'agit d'une boite en contreplaqué de coffrage avec des pièces découpées en polystyrène extrudé (ou un autre matériau) pour donner la forme finale.

Pour beaucoup de personnes, ce sera un premier contact avec les "négatifs" et les questions de démoulage. Je pense sincèrement que c'est dans les capacités d'un bon bricoleur et qu'il n'y a pas de craintes à avoir. Il pourrait être judicieux de tester vos moules avec des matériaux peu coûteux comme du plâtre de Paris, ou un mélange très maigre de ciment et de sable. Vous pourriez ensuite utiliser le très cher béton réfractaire sans risque d'obtenir un résultat qui ne serait pas satisfaisant.

Comme mentionné dans l'introduction, le projet est open-source et donc disponible pour des fins commerciales (merci de prendre note des conditions qui y sont liées). S'il est prévu de lancer une production de coeurs de chauffe, il serait raisonnable de créer un "modèle" (c'est-à-lire la forme finale, le "positif") et, à partir de là, de fabriquer des moules à l'aide d'un élastomère (ie. les "négatifs") qui permettront de lancer une production de série.

Ces seconds moules devront être remplacés régulièrement à partir du modèle. Il me semble que la fabrication et la vente de ces pièces moulées, avec des instructions claires sur l'assemblage et l'autoconstruction des autres parties, constitue une bonne opportunité commerciale. Il y a au total cinq moules en incluant la cheminée interne, et ceux-ci permettent d'obtenir les sept pièces nécessaires. Le plan de ce modèle est disponible via ce lien.

6 : Sidewinder en briques

Cette version n'est pas difficile à obtenir en utilisant des briques réfractaires et une scie à eau sur table. Elle n'est, de toute façon, pas plus complexe que le modèle droit classique. Pour simplifier les choses, la taille du système est légèrement agrandie. De 150 mm (6"), elle passe à 160 mm. En ce faisant, la chambre de combustion devient aussi un peu plus large ce qui permet de charger des morçeaux de bois plus volumineux.

Il serait judicieux de garder la même profondeur que dans la version du coeur droit en briques. En combinaison avec la cheminée interne décalée, ceci conduit à une profondeur totale de 486 mm en utilisant la même taille de briques. Au total, on économise 216 mm sur les 702 mm du coeur droit classique. Les différences de comportement durant les flambées sont minimes, ce qui en fait une bonne alternative. Ces dimensions sont nominales. L'épaisseur du mortier entre les briques n'est pas prise en compte.

La partie verticale du canal de sol est légèrement rallongée pour prendre en compte l'augmentation de taille du port et de la cheminée interne. D'autre part, la partie horizontale est plus construite plus simplement que dans le version moulée: il n'y a pas de coude à 90 degrés et la partie verticale y est placée de manière asymétrique pour garder une distance suffisante au port. Des deux cotés de la partie verticale du canal il doit y avoir une distance égale à la moitié de la largeur du port. Cette distance est mesurée perpendiculairement aux parois du tube vertical, entre celles-ci et les cotés du port.

Il est bien sûr possible et même souhaitable d'utiliser une cheminée interne octogonale comme dans la version 2: Coeur en brique qui donnera de meilleurs résultats. Le plan SketchUp est disponible via ce lien.

7 : Un coeur de conception plus simple

Entre l'automne 2017 et l'été 2018, nous avons acquis beaucoup d'expérience avec un système composé d'un canal de sol et d'une cheminée interne carrée au lieu de la forme ronde ou octogonale plus habituelle. Sa performance est au moins aussi bonne que celle d'un Batchrocket avec p-channel et cheminée interne ronde, mais a l'avantage d'une construction beaucoup plus facile : moins de découpes de briques et une disposition plus simple. Parfois, au cours de ces essais, la rampe en bas à l'arrière de la cheminée interne a été abandonnée (ce qui rend la construction encore plus simple) avec des résultats tout aussi excellents et encourageants. (voir le diagramme sous la vidéo)

Dans cette disposition, ce n'est qu'à l'arrière de la cheminée interne, sous le niveau du port que nous avons chanfreiné les coins (observez-le dans la vidéo), ce qui donne un demi-octogone qui permet au double vortex (flammes en forme de cornes de bélier) de se développer plus facilement.

Les tableaux de dimensions déjà publiés doivent être utilisés avec ce modèle. C'est-à-dire qu'un modèle de 150 mm a une cheminée interne carrée de 150 mm*150 mm et que toutes les dimensions restantes proviennent des feuilles de calcul et des tables pour une cheminée interne ronde de 150 mm. De même pour toutes les autres tailles de système, un Batchrocket de taille X possède toutes les dimensions pour cette taille de système X à partir des tables couplées à une cheminée interne carrée de dimension X*X. La cheminée interne à section ronde est simplement remplacée par une cheminée interne à section carrée dont le côté a la même dimension que le diamètre d'une cheminée interne ronde. Veuillez lire les conséquences d'une cheminée interne carrée par opposition à une cheminée interne ronde dans le chapitre "Construction".

Cette conception est en partie le fruit du hasard, lors d'un atelier sur l'île espagnole de Majorque en novembre 2017. La scie à eau qui avait été utilisée n'était pas capable de faire les coupes à 45 degrés avec la précision dont nous avions besoin, ce qui m'a forcé à essayer cette méthode de construction. Ce n'était pas non plus le pur fruit du hasard comme on pourrait le laisser entendre. Mon expérience au fil des ans m'avait amené à soupçonner que cette méthode était tout à fait réalisable, et certaines expériences distinctes avaient fortement soutenu cette suspicion. Peut-être un ensemble de circonstances chanceuses ! Et le poêle que nous avons réalisé a fonctionné sans faille dès sa première flambée, même avec des briques encore mouillées. Voici une vidéo de l'ensemble de la construction. Le plan du poêle peut être téléchargé via ce lien.

Une grande partie de la construction et des essais de ce concept a été réalisée par Yasin Gach de France pendant des stages de formation et des constructions en tant que poêlier. L'agencement recommandé pour cette combinaison de canal de sol et de cheminée interne est maintenant comme sur le dessin ci-dessous. Le plan du coeur peut être téléchargé ici.