Batch Box Rocket di Peter van den Berg

Batch Box Rocket di Peter van den Berg

è disponibile sotto la licenza Creative Commons Attribuzione-Condividi allo stesso modo 4.0 Internazionale

Si è deciso di offrire le informazioni presenti su questo sito gratuitamente e senza pubblicità. Tuttavia, la fornitura di queste informazioni su questo sito Web comporta un costo che include le spese di hosting. Anche gli esperimenti che hanno portato ai risultati e ai progetti finali presentati su questo sito hanno avuto un costo. Compreso l'acquisto di un analizzatore di gas che deve essere calibrato una volta all'anno per generare risultati affidabili ed essere in grado di offrirteli.

La tua donazione è essenziale per continuare questo lavoro e mantenere questo sito.

Tutti i nuclei delle stufe sono progettati da Peter van den Berg, salvo diversamente indicato.

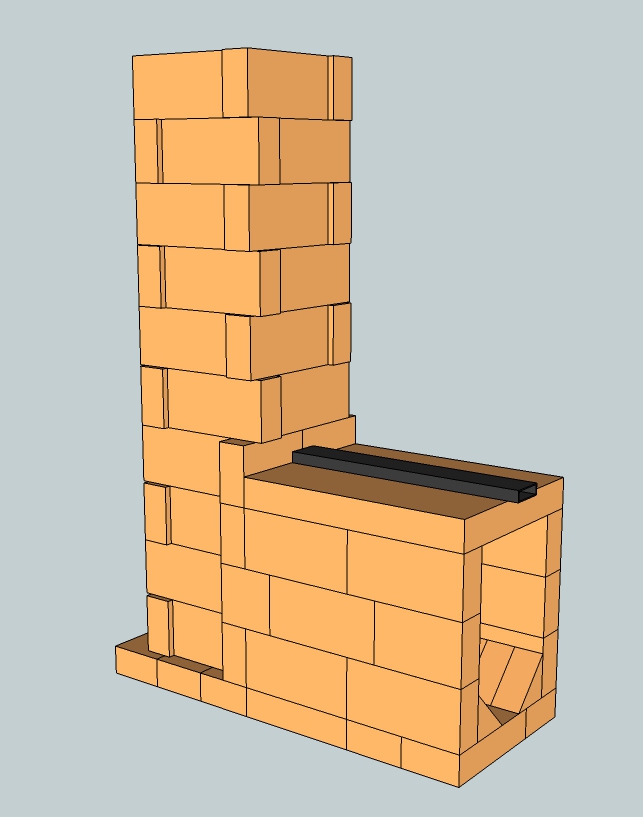

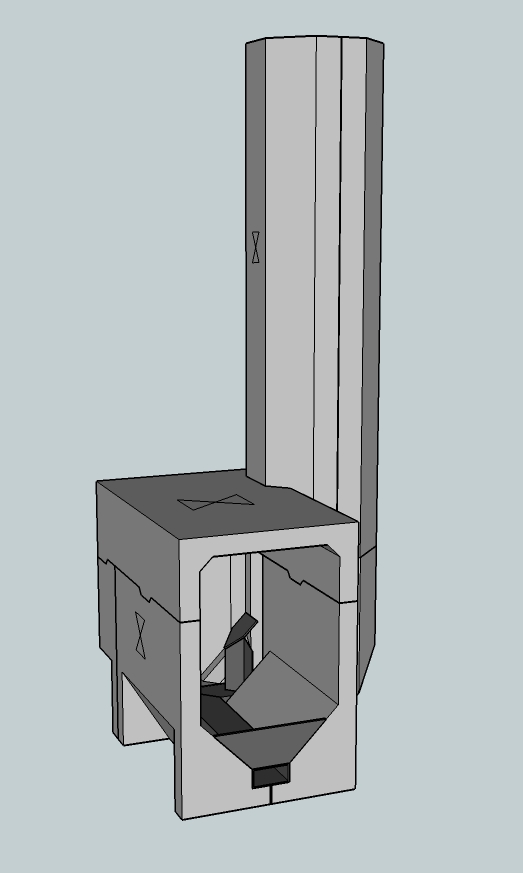

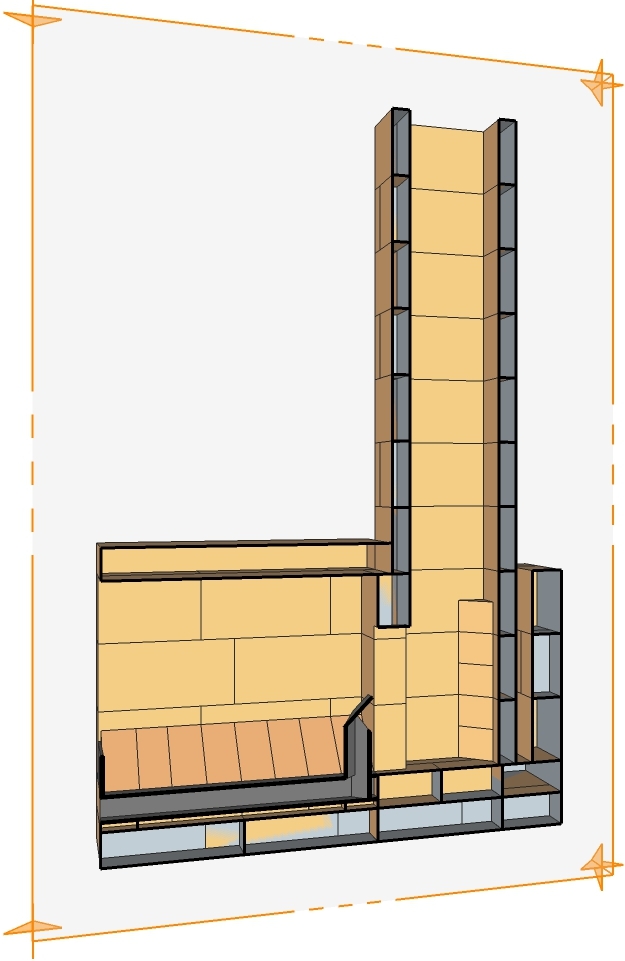

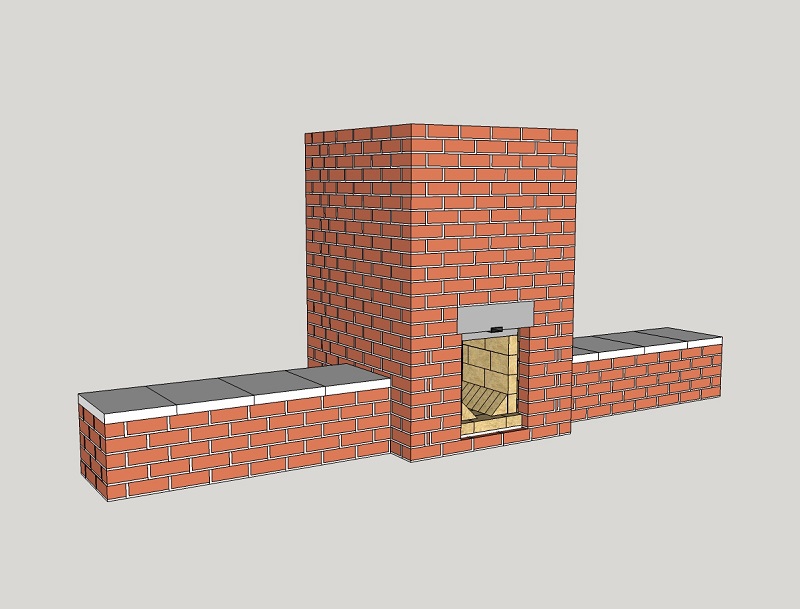

1: Nucleo in mattoni

Una camera di combustione e un riser in muratura sono i più semplici da costruire, anche se i mattoni refrattari devono essere tagliati. Con una progettazione ottimizzata i tagli potrebbero essere ridotti al minimo.

(leggi ancora)

Canale P

Nel progetto originale questo condotto fornisce l’aria secondaria. Di semplice costruzione, esso funziona solamente grazie alla legge della fisica nota come il principio di Bernoulli.

(leggi ancora)

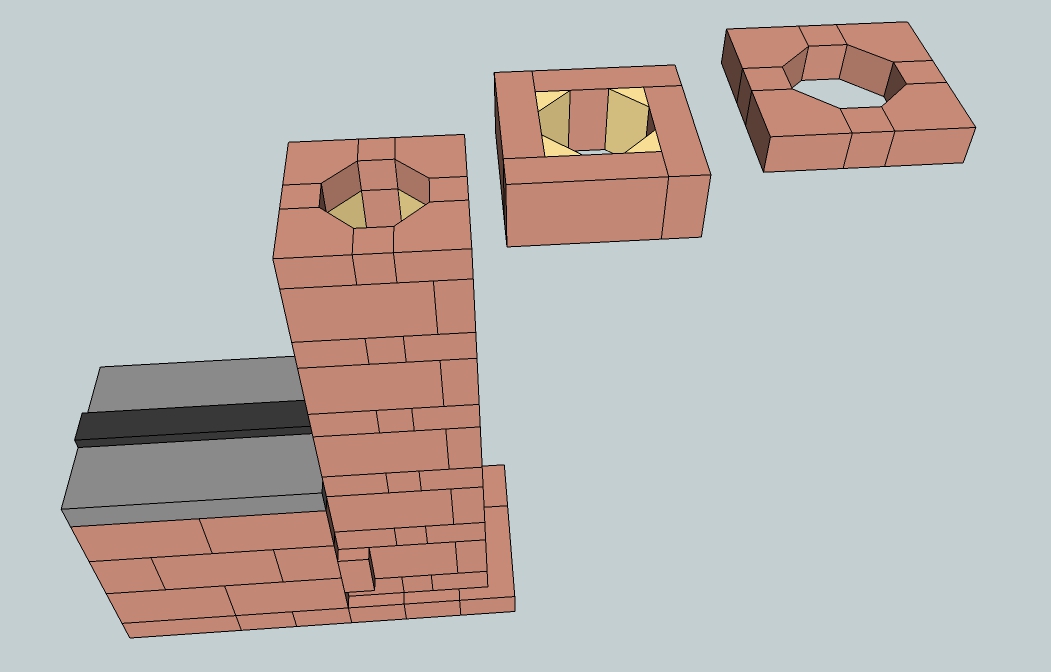

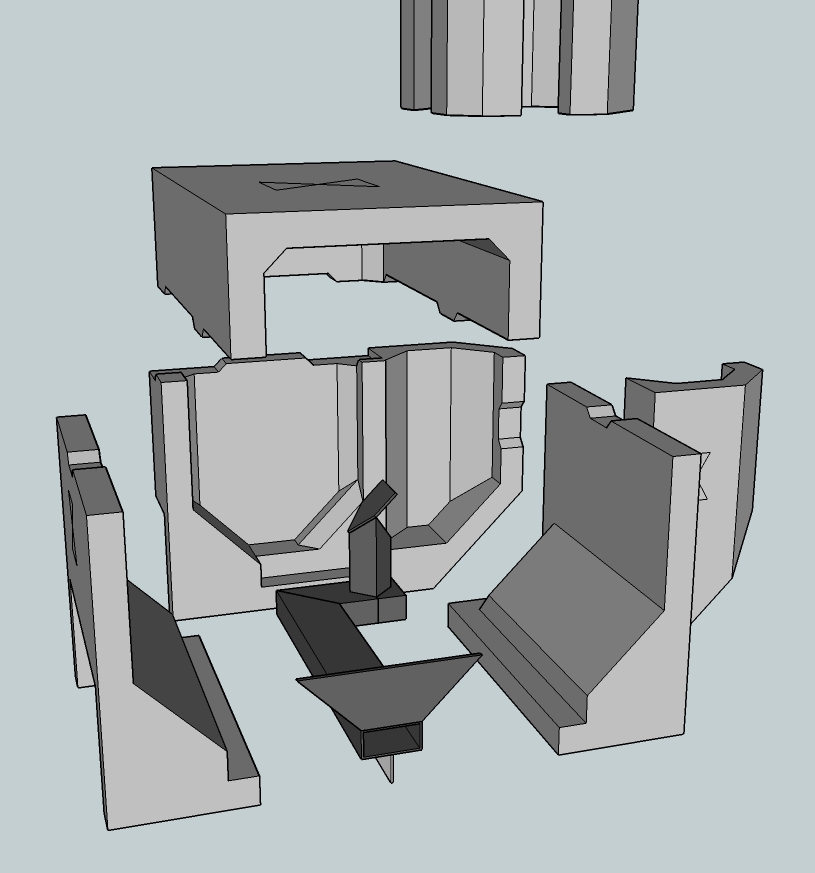

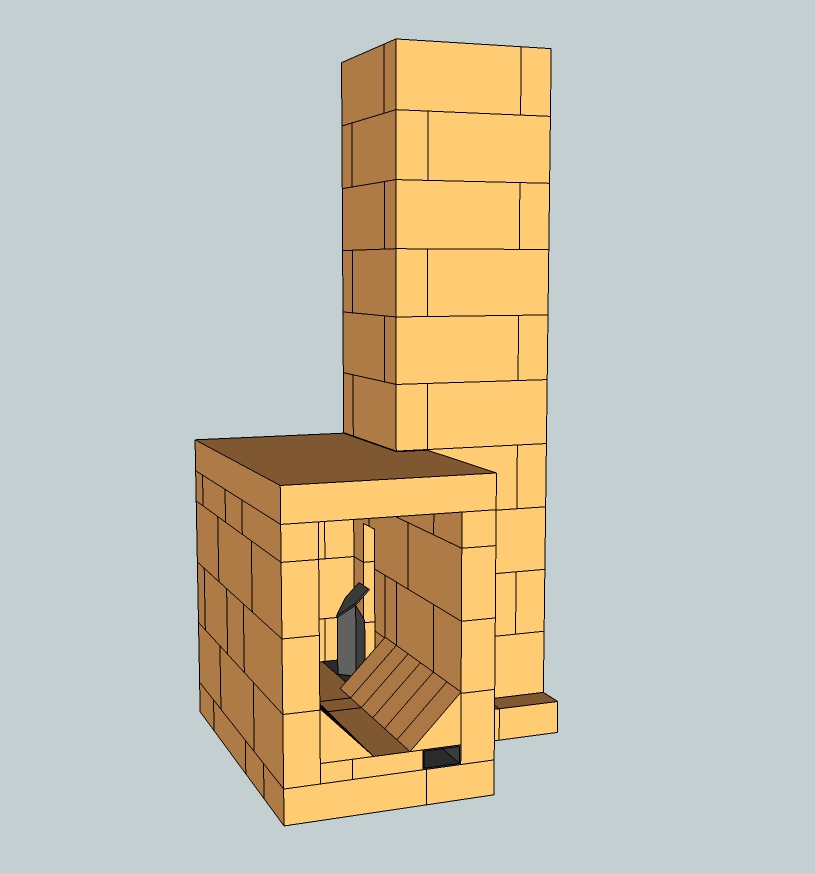

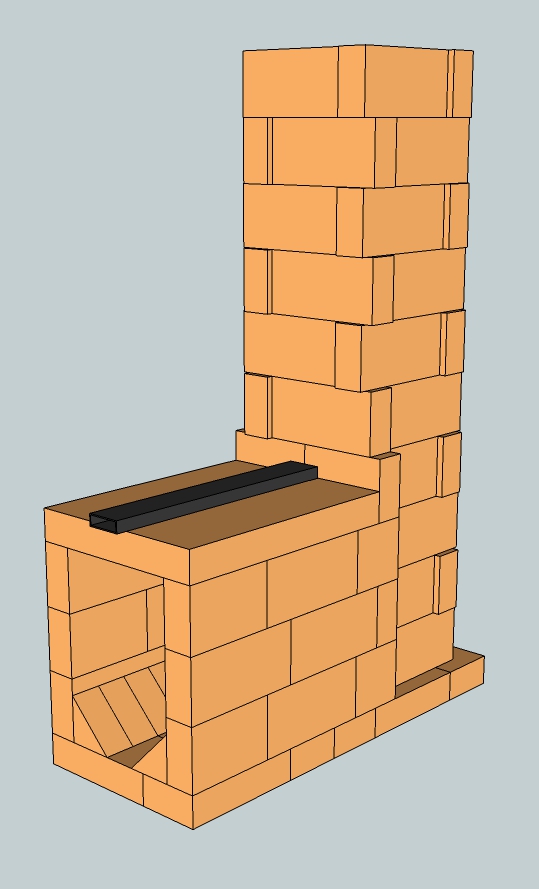

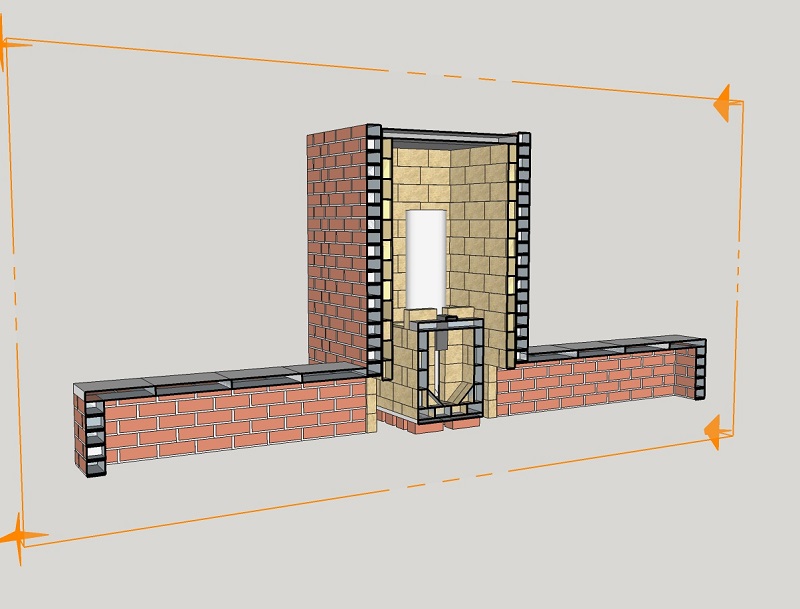

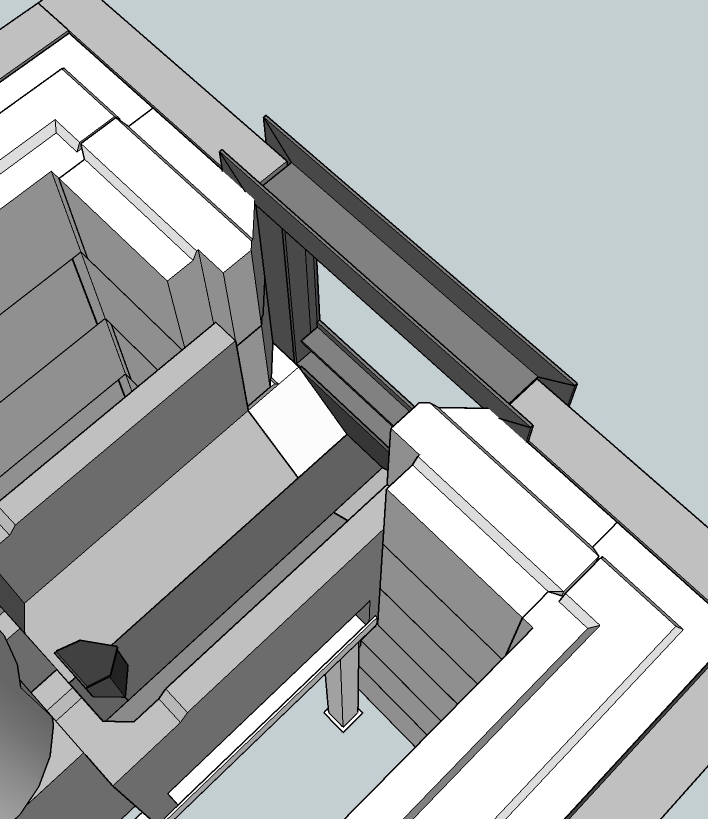

2: Nucleo diritto in mattoni, riser ottagonale

Il problema del riser squadrato, nel nucleo in mattoni visto sopra, è risolto in questo secondo progetto, il riser adesso è ottagonale che rappresenta una buona approssimazione del rotondo. Le file di mattoni sono applicate alternativamente per coltello e in piano in modo che leghino.

(leggi ancora)

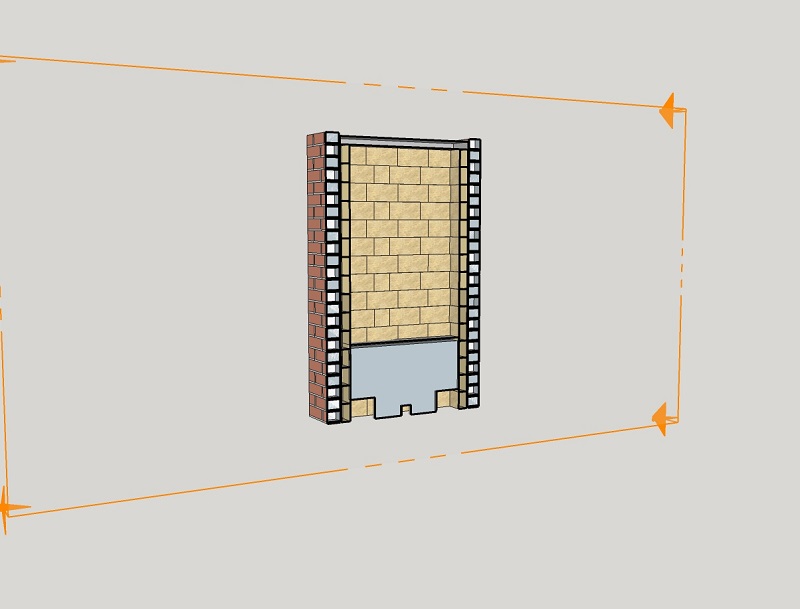

3: Nucleo stampato

Questo è il modulo della camera di combustione con il terzo inferiore dell’heat riser in due parti separate. Viene costruito piuttosto spesso e funziona bene ma è vulnerabile alla screpolatura.

(leggi ancora)

4: Nucleo stampato

Questo è un progetto recente (2015) con la camera di combustione divisa in tre parti. Invece di un canale P è presente un canale sul pavimento.

(leggi ancora)

Canale a pavimento

Si tratta sempre di un’entrata dell’aria secondaria ma questa indirizza l’aria a metà dell’altezza della porta. Questo condotto giace sul pavimento della camera di combustione e riceve l’aria dalla presa d’aria principale.

(leggi ancora)

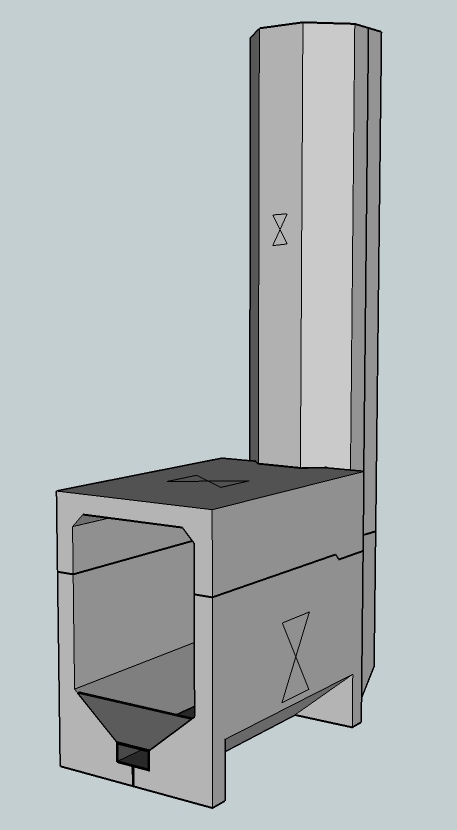

5: Nucleo laterale stampato (NdT: in Inglese “Sidewinder”)

Un progetto dove il riser non è situato dietro la camera di combustione ma invece di lato, permettendo una minore profondità.

(leggi ancora)

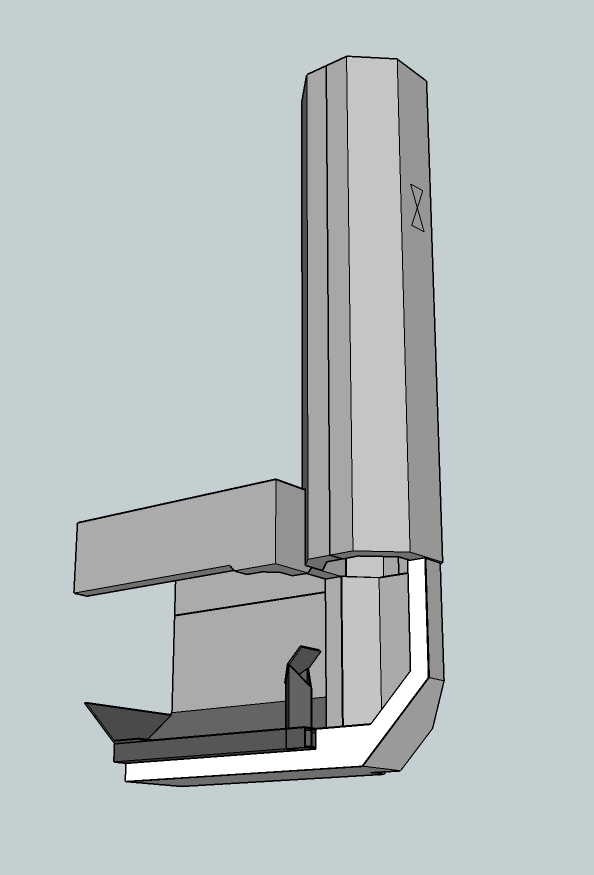

6: Nucleo laterale in mattoni

Un modo più semplice per realizzare un nucleo laterale una-tantum rispetto alla fabbricazione di stampi è costruire con i mattoni refrattari. Sfortunatamente il numero di mattoni che devono essere tagliati è piuttosto significante.

(leggi ancora)

7: Un design di base più semplice

Una combinazione di un montante quadrato e un canale a pavimento. Più semplice da costruire, meno tagli di mattoni e comunque ottimi risultati.

(leggi ancora)

1: Nucleo diritto in mattoni

Utilizzando una buon schema e una miscela di argilla/sabbia adatta, questa versione in muratura è una semplice soluzione per sperimentare questi principi da te. Questo può essere fatto all’aperto, in un fienile o in un capannone, ovunque sia conveniente. Un piccolo avvertimento, il riser probabilmente sputerà fuori le fiamme dalla sommità, quindi usa una canna fumaria per scaricare quando si sperimenta negli spazi chiusi. Non è soltanto un comodo banco di prova, è più che adatto per un uso permanente come nucleo per una stufa (la miscela di argilla e sabbia permette un facile smontaggio dopo i test). Come verrà descritto più avanti, le stufe sfruttano la combustione ultra pulita fornita da queste unità e sono capaci di catturare e immagazzinare il calore prodotto.

Naturalmente è importante costruire su una base stabile, preferibilmente coibentando o usando uno strato isolante intermedio. Il disegno su SketchUp 8 di questo progetto è disponibile per il download tramite questo link. La forma interna del riser è quadrata, non va così bene come quella rotonda, funzionerà ma non è la forma ottimale. Questa versione è adatta per essere costruita con solidi mattoni refrattari. La disposizione di questi mattoni può avere bisogno di aggiustamenti, questo progetto è basato sulla grandezza dei mattoni diffusi in Olanda. Ovviamente, almeno il riser dovrebbe essere circondato da materiale isolante resistente al calore. Non è questo il caso se il nucleo è fatto usando mattoni refrattari isolanti leggeri. D'altra parte, questi sono probabilmente un pò troppo vulnerabili all'abrasione per essere usati nella camera di combustione.

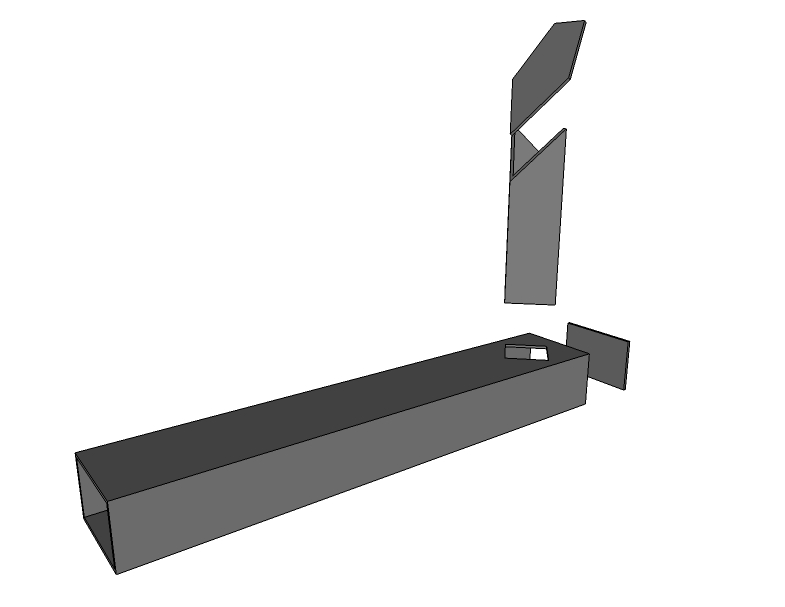

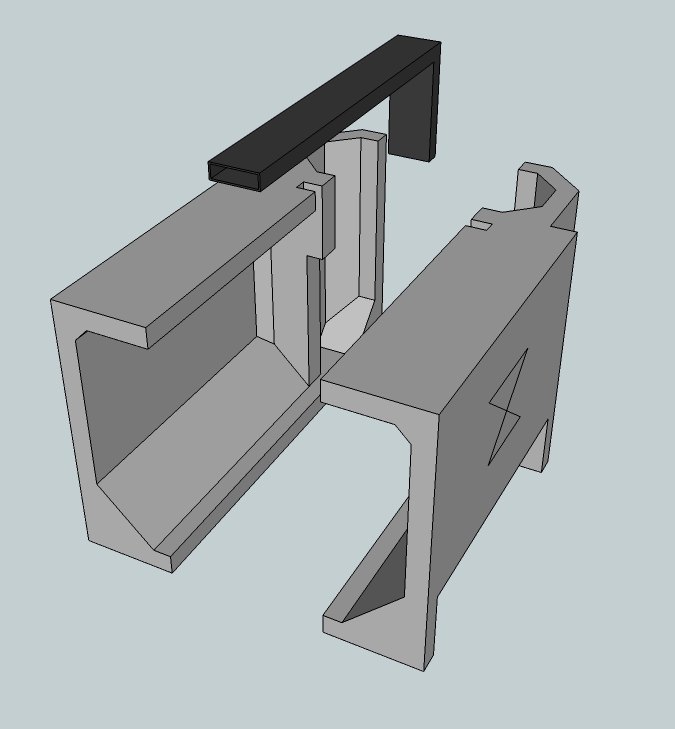

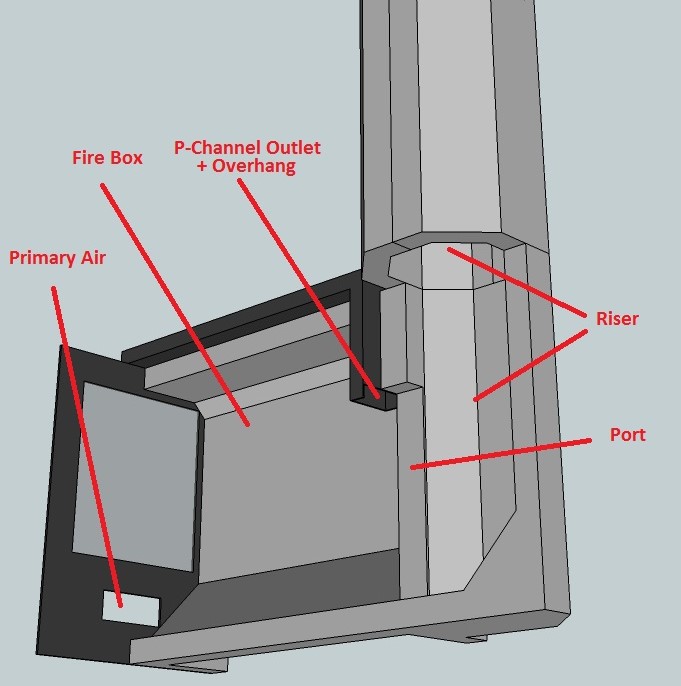

Canale P (NdT: in Inglese “P-channel”)

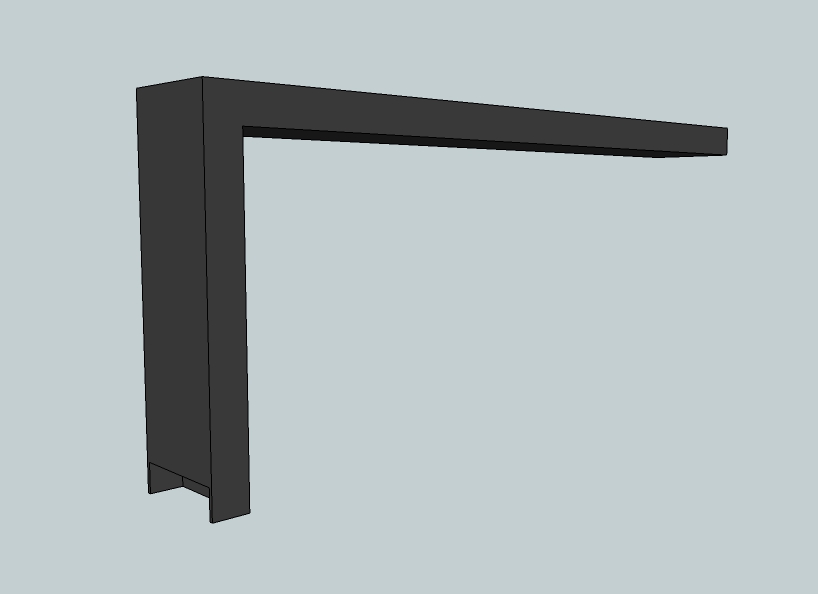

Il condotto rettangolare di acciaio in cima alla camera di combustione fornisce l'aria secondaria. Questa parte è comunemente chiamata il canale P, diminutivo di "canale di Peter" dal suo ideatore. L'acciaio dolce comune o acciaio inossidabile sono materiali adatti per fabbricare questa parte. In questo sistema di 150 mm è stato usato un condotto rettangolare di 60x20x2 mm.

L'estremità sospesa verso il basso finisce un pò più sotto della cima della porta, offrendo una piccola sporgenza. Per semplificare le cose, la sporgenza è grande quanto la profondità del condotto. Sul retro, di fronte al riser, è stato ritagliato un piccolo pezzo per favorire l'aspirazione dell'aria. Lo stesso principio che fa funzionare il canale P, il principio di Bernoulli, implica che la pressione all'interno del sistema sia più bassa di quella esterna. Pertanto non uscirà fumo dal canale P, come da ogni altra piccola crepa o dalla presa d'aria principale stessa. Contrariamente, se il fumo esce dal canale P o dalla presa d'aria principale, allora significa che c'è qualcosa che non va nel sistema.

Questa aria secondaria deve essere aggiunta al flusso prima della forte turbolenza nella porta e dietro di essa. Inviare aria nel riser stesso sembra ovvio ma non funzionerà, in questo modo la miscelazione non è abbastanza efficace.

Il condotto è raffreddato dall'aria in arrivo quindi la speranza di vita dell'acciaio comune è sorprendentemente lunga. Il danno da corrosione in una stufa che è stata usata per due stagioni è appena visibile. Quindi, sarebbe saggio non chiudere mai il canale P durante il funzionamento. Si suppone che uno spessore maggiore del condotto potrebbe favorire una corrosione più veloce perché il metallo non riuscirebbe a dissipare calore così velocemente come il materiale più fino.

2: Nucleo diritto in mattoni, riser ottagonale

Il problema del riser quadrato è risolto in questo prossimo progetto, il riser adesso è ottagonale che rappresenta una buona approssimazione del rotondo. Le file di mattoni sono applicate alternativamente per coltello e in piano in modo che leghino. Più il riser è liscio all'interno e meglio è, quindi vale la pena stare molto attenti mentre si costruisce questa parte.

L'ottagono è una forma favorevole perché in questo modo il doppio vortice inizierà anticipatamente nella combustione. L'aspetto negativo di questa forma è la maggiore massa. Questo svantaggio non entrerà in gioco quando vengono usati i mattoni refrattari isolanti per questo progetto. Anche il materiale isolante intorno al riser non è più necessario, i mattoni sono abbastanza isolanti da soli.

I piccoli triangoli gialli sono in realtà lo stesso materiale, il colore diverso è lì solo per una facile visualizzazione. La costruzione di questo nucleo è differente dal primo progetto a mattoni, la connessione fra la camera di combustione ed il riser è diversa. Anche questo disegno è disponibile per il download, usa questo link.

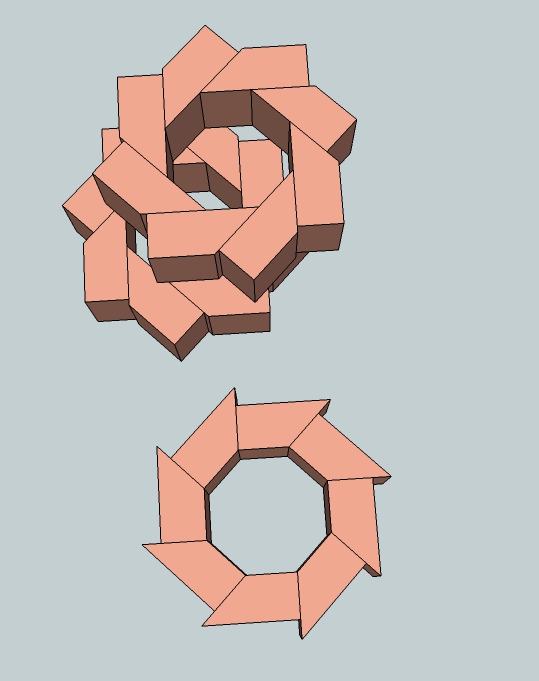

Sotto ci sono altri due esempi di come fare il riser ottagonale con mattoni standard. Entrambi usano mattoni che sono stati tagliati con un angolo di 45 gradi per creare "mezzi" di eguale misura per formare una forma ottagonale. Il più basso è semplice ma permette soltanto una dimensione del riser mentre gli altri consentono di regolare i mattoni per un riser leggermente più grande. Un riser più ampio comporterebbe che pure la camera di combustione e la porta dovrebbero essere più grandi, il metodo del ridimensionamento è sempre valido.

3: Nucleo diritto stampato, 4 parti

Questo è un progetto provato e collaudato con un bel pò di esempi validi in tutto il mondo. Un evidente anche se non fatale punto debole è il fatto che questa versione è soggetta a screpolature a destra e manca nella camera di combustione. La camera di combustione rimarrà integra, dopo che le crepe sono comparse non accadrà niente altro in seguito. Probabilmente le crepe stesse agiscono come dei giunti di espansione, la tensione è liberata e le crepe non cresceranno più. Gli spessori delle pareti sono sottili 30 mm e dove applicabile sono usati pezzetti di riempimento per risparmiare sul materiale. Questo non è stato fatto per risparmiare denaro ma per ridurre la massa del nucleo. Meno materiale c'è e prima tutto quanto raggiunge la temperatura di lavoro.

La parte del riser sopra la camera di combustione è anch'essa separata in due parti identiche, così esse potrebbero essere gettate nello stesso stampo.

La croce sui lati indica quale faccia è in alto durante la colata. Quel lato rimarrà relativamente grezzo ma non ha nessuna importanza. Non solo l'ottagono è una forma preferibile (una buona approssimazione della rotonda), viene anche formata facilmente quando si costruisce uno stampo. Una sega da tavolo impostata a 45 gradi taglierà tutti i pezzi necessari. Un'attento uso di una sega elettrica portatile con una barriera/guida sarà comunque soddisfacente se una sega da tavolo non è disponibile.

Anche questo disegno si può usare, scaricabile tramite questo link.

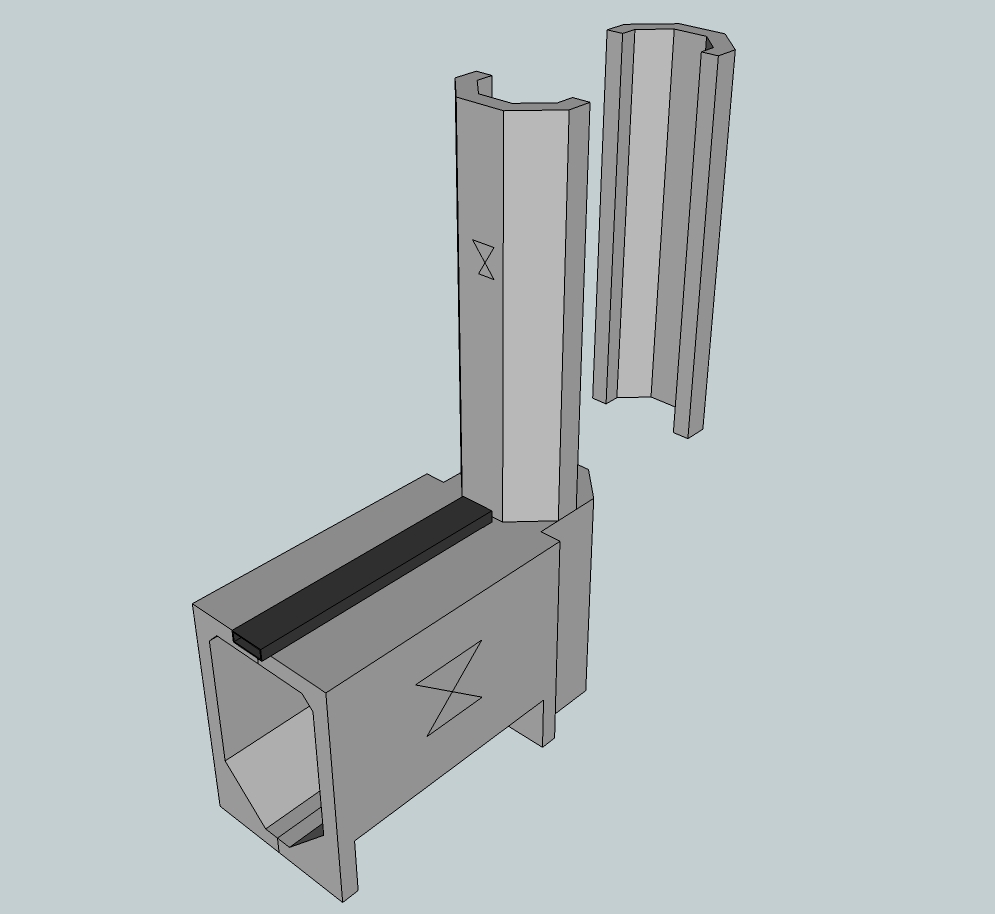

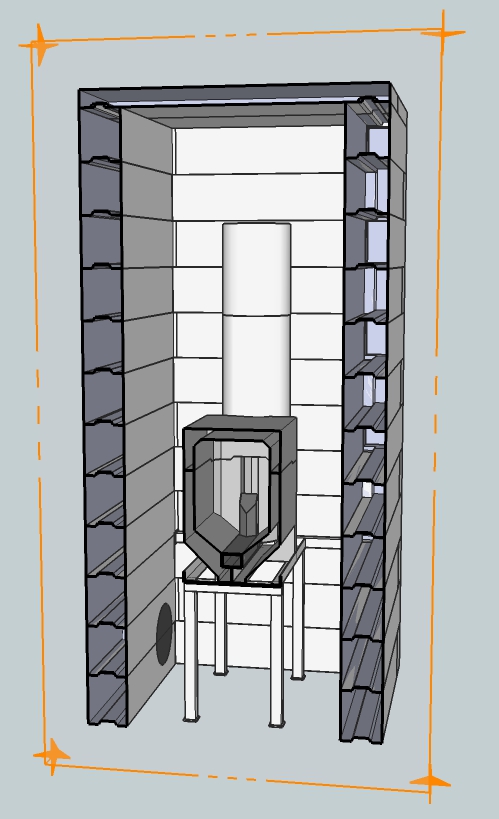

4: Nucleo diritto stampato, 5 parti

Questo progetto è abbastanza recente (2015) ed è stato usato quotidianamente per un inverno senza visibili crepe. Nella mia realizzazione la base poggia su una struttura di supporto e la parte superiore è tenuta insieme da spine e dalle corrispondenti cavità in alto. L'immagine sottostante mostra un disegno leggermente adattato ma è essenzialmente lo stesso di quello della mia stufa.

Chiaramente, anche il riser di quest'altro ha bisogno di essere isolato dalla testa ai piedi. La costruzione è piuttosto semplice, mostrata dall'immagine sottostante.

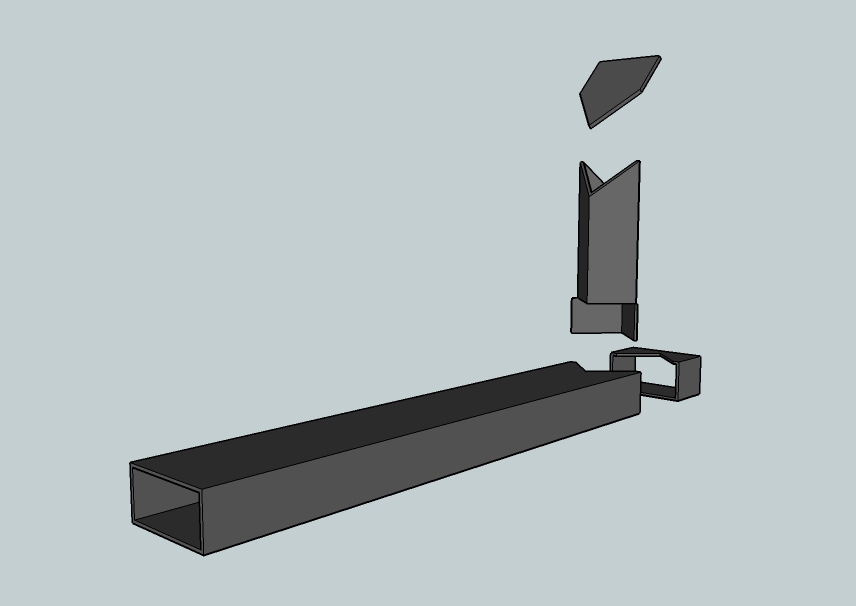

Canale a pavimento (NdT: in Inglese “floor channel”)

Questo condotto di alimentazione dell'aria secondaria è un'alternativa al canale P, da non usare nella stessa stufa. La costruzione e il posizionamento sono piuttosto differenti, esso sta sul pavimento della camera di combustione all'interno di un canale ed è alimentato attraverso la stessa entrata della presa d'aria principale. E' chiamato canale a pavimento e come tale è una variante del condotto di Matt Walker ma la parte verticale è più corta, quadrata e meno larga. Di conseguenza, il condotto non rappresenta un'ostruzione all'interno della camera di combustione.

Oltretutto l'aria viene fornita a metà strada della porta che a sua volta mantiene basso il doppio vortice nel riser. Questa versione è un po più facile da produrre di quella di Matt's, gli unici strumenti usati per fabbricare questa cosa sono una piccola smerigliatrice dotata di un disco da taglio e un saldatore. Questo canale a pavimento è molto facile da sostituire, un vantaggio se confrontato con il canale P che non può essere tirato fuori a meno che la stufa sia smontata.

Il canale è fatto di ordinari tubi rettangolari spessi 2mm e presenta pochissima corrosione o deterioramento dopo un anno di uso quotidiano in un inverno temperato marittimo. La spiegazione della mancanza di corrosione è che l'interno del condotto è raffreddato dall'aria entrante. E il condotto stesso si trova in un angolo della camera di combustione povero di ossigeno durante il funzionamento, l'acciaio non si corroderà in assenza di ossigeno.

Quindi, questa è una delle poche parti in acciaio all'interno della camera di combustione che non viene distrutta in 10 accensioni, la durata è accettabile. Il mio prossimo canale verrà fatto con acciaio inossidabile 304, la speranza di vita dovrebbe essere ancora migliore.

Le accensioni durante l'inverno del 2015/2016 sono state interamente dedicate per fare come si deve questa alimentazione dell'aria, sono state testate circa 12 varianti. Il disegno mostra un condotto orizzontale da 60x30x2 mm, il pezzo verticale misura 35x35x2 mm. L'area della sezione trasversale interna del condotto più grande è di circa 1,5 volte maggiore dell'area di quello piccolo. Questo non è un caso, sono state testate 3 misure del tubo orizzontale in differenti combinazioni con 3 misure verticali. Il condotto da 60x30x2 è altrettanto efficace di quello da 60x40x2, a condizione che l'entrata del canale sia più grande dello scarico. Usando i canali di acciaio come progettato, la parte verticale è il 5,4 % del CSA (NdT: cross section area = area della sezione trasversale) del riser e la parte orizzontale è l'8,25%. Tenendo d'occhio queste percentuali è possibile calcolare le dimensioni per una batchrocket più grande o più piccola secondo un più ampio o meno ampio CSA del riser.

01/05/2019 A somewhat simpler construction together with a larger feed part and a higher stub, according to the latest findings. The air flow is optimized in such a way that the top half of the port recieves the majority of the secondary air stream.

The feed is close to twice as large as the stub, csa-wise. It's also produced using a grinder with a thin cutting blade and a welder. A drawing of a size which is suitable for a 150 mm (6") system can be obtained here.

Diversamente dal progetto usuale questa variante dovrebbe essere accesa in cima alla pila di combustibile, detto "fuoco al contrario". Questo metodo porterà i migliori risultati.

Questo grafico rappresenta una prova di combustione dove vengono usati grandi pezzi di betulla completamente asciutti, accesi in cima. La temperatura iniziale della stufa stessa è capitato che fosse leggermente calda, quella della canna fumaria 30 ºC. Il CO è calato a 18 minuti dalla combustione sotto i 500 ppm ed è rimasto così basso per 58 minuti. I valori medi di questa combustione: O2 13%, eff. 95.2%, CO 282 ppm, Tr 66.4 ºC. Il livello finale del CO è insolitamente basso.

Per concludere: il disegno di questo nucleo è disponibile tramite questo link.

5: Nucleo laterale stampato, 7 parti

Questa è una variante di una batch box rocket dove il riser è posizionato a sinistra o a destra della camera di combustione. Il progetto è stato sviluppato da Adiel Shnior e Shilo Kinarty, due ragazzi che costruiscono rocket mass heaters in Israele. Max Edleson, un costruttore di stufe negli Stati Uniti lo ha chiamato "sidewinder". Questo è il nome di un serpente del deserto che si muove serpeggiando lateralmente sulla sabbia.

Dato che il riser non è più direttamente in linea con la camera di combustione, ovviamente essa non è più simmetrica. Di conseguenza, abbiamo bisogno di un ulteriore stampo per gettare la camera di combustione, vedi sotto.

Questo progetto è simile al precedente con una parte superiore separata, la forma più complicata è la parete posteriore che incorpora la metà della parte inferiore del riser. E' possibile spuntarla senza fare apposta un secondo stampo per gettare i lati della camera di combustione se si riesce a posizionare e fissare un "pezzo di riempimento" nello stampo nel punto in cui dovrebbe essere la porta, prima di gettare. In questo modo un'unica forma può servire a stampare entrambi i lati, uno con l'uscita alla porta dovuta al pezzo di riempimento posto in essere prima di gettare, l'altro senza alcun uscita. La parte superiore della camera di combustione è identica a quella del progetto rettilineo e l'altra metà inferiore del riser è una forma abbastanza facile. Per una migliore comprensione della struttura c'è un disegno esploso qui sotto.

Sembra molto complicato, ma con un attento esame e riflessione si capisce che rientra pienamente fra le competenze del tuttofare di casa. Sebbene in apparenza più complicati, questi stampi sono assemblati allo stesso modo di come è spiegato nella sezione "Costruzione". Una scatola di compensato rivestita con pezzi di polistirene estruso (o altro) creati adeguatamente per costituire la forma finale.

Per molti questo potrebbe essere il primo tentativo di pensare con "spazi negativi" e su come smontare lo stampo. Io penso che rientra nelle capacità di un buon "aggiustatutto da cortile" quindi non temere. Potrebbe essere un'idea molto buona provare i tuoi stampi con dei materiali molto più economici, come il gesso di Parigi, o anche una debole miscela di cemento e sabbia, prima di sprecare (potenzialmente) i costosissimi materiali refrattari su uno stampo che potrebbe avere bisogno di modifiche prima che il corretto risultato finale sia raggiunto.

Come menzionato nell'introduzione, questo è un progetto open source perciò è disponibile per scopi commerciali (per favore leggi ogni condizione allegata nella sezione introduzione). Se è stato deciso di farne più di qualcuna di queste unità è importante prima creare gli "stampi master" positivi (che sono proprio la figura stessa, il "positivo")

e da essi produrre gli stampi in gomma (cioè questi sono adesso i "negativi") per essere usati nell'effettiva linea di produzione.

Questi stampi secondari avranno bisogno di essere sostituiti periodicamente rifondendoli dallo stampo master. Mi sembra una valida opportunità imprenditoriale creare e vendere questi pezzi stampati insieme a delle belle istruzioni per l'assemblaggio e anche i "passi fai da te" richiesti per raggiungere il prodotto finale. Il numero totale di stampi incluso l'heat riser è cinque, da cui è possibile stampare 7 parti. Il disegno di questo progetto è disponibile attraverso questo link.

6: Nucleo laterale in mattoni

Questo progetto non è difficile da realizzare usando mattoni refrattari ed una sega ad acqua. Non più difficile del progetto della batch rocket diritta. Per rendere le cose un pò più semplici la misura del progetto è stata ingrandita un pochino, da 150 mm a 160 mm. Facendo questo, la camera di combustione diventa anch'essa leggermente più ampia quindi potrebbe essere caricato del combustibile piuttosto più grande.

Sarebbe opportuno mantenere la stessa profondità come nella versione diritta del nucleo a mattoni. Complessivamente, con il riser che non sta più sul retro, dovrebbe risultare in una profondità di installazione di 486 mm usando mattoni di questa grandezza. Questo sarebbe un risparmio di 216 mm confrontato con i 702 mm del nucleo diritto. Le differenze sul comportamento della combustione sono abbastanza piccole quindi questa sarà una buona alternativa. Queste misure sono tutte nominali, non è stato preso in considerazione lo spessore della malta fra i mattoni.

La parte verticale del canale a pavimento è leggermente allungata per ospitare il volume più ampio del riser e della porta. Del resto, questo canale è costruito più semplicemente se confrontato a quello nella versione con il nucleo laterale stampato, non ci sono curvature a 90 gradi in esso e la parte verticale è posizionata asimmetrica sulla parte orizzontale in modo da produrre una distanza sufficiente dalla porta. Su entrambi i lati della parte verticale ci dovrebbe essere tanto spazio quanto la metà della larghezza della porta, misurata perpendicolarmente ai lati del canale verticale, fra questo e gli angoli della porta.

Naturalmente è possibile e anche preferibile usare il riser ottagonale del progetto 2:nucleo in mattoni che produrrà risultati di combustione migliori. Usa questo link per scaricare il disegno SketchUp.

7: Un altro layout di base

Tra l'autunno del 2017 e l'estate del 2018 è stata acquisita una discreta esperienza con un layout diverso, avente canale aria secondaria ( P tube) a pavimento, e un riser a sezione quadrata in luogo della più usuale sezione rotonda o ottagonale. Le sue prestazioni sono risultate buone, almeno quanto una batchrocket con canale aria secondaria (P tube) a soffitto e riser a sezione rotonda, con il vantaggio di una costruzione molto più semplice: con minore necessità di taglio dei mattoni e un layout più semplice la costruzione dovrebbe essere più agevole. Nel corso del test di questo layout è stato omesso il back sweep, ovvero la curvatura posta alla base del riser (semplificando ulteriormente la costruzione), con risultati altrettanto eccellenti e incoraggianti. (vedi sotto il video)

Gli unici angoli smussati a 45° in questo layout sono quelli alla base posteriore del riser, di fronte alla porta (visibili nel disegno sotto): il risultato è un mezzo ottagono che favorisce la formazione del tipico doppio vortice a corna di ariete.

Le tabelle delle dimensioni già pubblicate rimangono valide anche con questo design: vale a dire che anche utilizzando un riser a sezione quadrata tutte le altre dimensioni della batchrocket verranno calcolate come se il riser avesse sezione rotonda (aerodinamicamente equivalente alla sezione quadrata).

Si prega di leggere le conseguenze di un riser a sezione quadrata rispetto a un riser a sezione rotonda nel capitolo "Costruzione".

Questo progetto è nato piuttosto per caso, durante un seminario sull'isola spagnola di Maiorca nel novembre del 2017. La sega per mattoni che era stata noleggiata non era in grado di eseguire i tagli a 45 gradi con la precisione richiesta, costringendomi a provare questo metodo di costruzione. Non fu un salto nel buio al contrario di quanto si potrebbe immaginare, perche la mia esperienza nel corso degli anni mi aveva portato a sospettare che questo metodo fosse del tutto praticabile, e alcuni esperimenti dedicati avevano fortemente sostenuto quel sospetto. Forse una fortunata serie di circostanze, ha funzionato perfettamente fin da subito. Ecco un video time lapse dell'intera realizzazione. Il disegno può essere scaricato tramite questo link.

Gran parte dell'ulteriore verifica pratica del concetto è stata eseguita dal francese Yasin Gach durante altri seminari e costruzioni commerciali. Il layout consigliato con questa combinazione aria secondaria a pavimento / riser a sezione quadrata è visibile nel’immagine sotto. Il disegno può essere scaricato qui.

Materiali

Per quanto riguarda i materiali, esiste una buona scelta. Mattoni refrattari, refrattario prefabbricato, argilla - combinati tra loro o con materiali secondari.

(leggi ancora)

Metallo

Quando si pensa a una stufa a legna, le persone tendono a immaginarla come la classica stufa in ferro di qualsiasi forma. Ma il metallo non è un buon materiale per una Batchrocket, almeno non per il nucleo di combustione. L’ambiente dentro di essa è abbastanza aggressivo da causare un rapido degrado.

(leggi ancora)

Dimensioni e scalabilità

La versione più frequentemente testata è quella con un diametro del riser di 150 mm. Ma una gamma di altre dimensioni sono perfettamente possibili.

(leggi ancora)

Dimensionare una batchrocket

Come determinare la misura del sistema richiesto per uno dato spazio.

(leggi ancora)

Costruire un nucleo di mattoni

Non è necessario essere uno specialista per costruire questo nucleo. Con una certa conoscenza tecnica e materiali che sono relativamente facili da trovare in molti posti, un buon risultato è definitivamente possibile.

(leggi ancora)

Stampare un nucleo

È possibile utilizzando refrattario per stampi, un materiale che consiste di cemento con alluminio e tra gli altri polvere di mattone refrattario come aggregato. Gli stampi devono essere costruiti e il materiale impastato usando meno acqua possibile. Inoltre, una tavola vibrante è necessaria per compattarlo in modo da far uscire l’aria.

(leggi ancora)

Teoria della campana

Il termine “campana” sarà menzionato nel capitolo “Applicazioni” molto spesso. Questo articolo spiega cos’è, come funziona e per cosa viene utilizzata.

(leggi ancora)

Dimensionamento della campana

Quanto può essere grande una campana in relazione al nucleo di combustione è piuttosto importante, come lo è ingrandirla o ridimensionarla.

(leggi ancora)

Materiali

Per costruire questa unità di combustione sono possibili molte combinazioni. Ad esempio, usando mattoni refrattari, murati con cemento refrattario o un impasto di argilla e sabbia. Un’altra possibilità sono i mattoni refrattari sottili tenuti insieme da una struttura di acciaio. Lo stampaggio di materiale refrattario (cemento refrattario) offre altri benefici (e anche altri problemi, sfortunatamente).

Alcune persone usano un impasto di argilla e sabbia con un pò di cemento portland, aggiunto per ottenere un nucleo solido prima dell’accensione. Quando alla fine il cemento desiste a causa della temperatura, l’argilla dovrebbe essere sufficientemente forte da allora. Un paio di questi nuclei sono costruiti interamente di argilla mescolata con fibre naturali corte per la robustezza. Per ultimo ma non meno importante: mattoni refrattari isolanti, questi sono ideali dal punto di vista della combustione. Massa molto piccola da riscaldare e molto isolanti ma hanno lo svantaggio della vulnerabilità all’abrasione.

Realizzazioni non coibentate (ricorda, la massa non isola!) dovrebbero essere isolate dall’esterno. Questa coibentazione potrebbe essere ogni cosa fintanto che sia resistente al calore. Perlite espansa e vermiculite espansa vanno bene, soprattutto il tipo piuttosto grossolano mescolato con un pò di argilla e un pò d’acqua per prevenire lo scivolamento. Ma anche i pannelli di ceramica tipo Superwool sono ottimi per questo scopo. Un pò meno conosciuti ma sicuramente adatti a questo scopo sono i granuli di argilla espansa normalmente usati per l’idrocoltura come la Leca.

Tutte queste strutture potrebbero portare pezzo dopo pezzo a un dispositivo che funziona veramente bene e che produce risultati spettacolari. Naturalmente una miriade di opzioni e combinazioni sono possibili quindi c’è molto da scegliere.

Metallo

Per quanto riguarda il metallo nelle parti costruttive: questo porterà inevitabilmente alla delusione, non importa se sia acciaio oppure acciaio inossidabile. In un ambiente con temperature superiori ai 760 °C insieme ad un sostanziale eccesso di ossigeno e frugalità di carbonio ogni normale tipo di acciaio disponibile si corroderà molto velocemente. Dopo ogni combustione cadranno pezzi di metallo detti “fiocchi” e in breve tempo nel punto più caldo emergerà un buco. Questo processo è conosciuto come scheggiatura, i fiocchi sono grigio opaco e quasi non magnetici.

Uno dei modi per evitare questo è mantenere la temperatura bassa togliendo la coibentazione intorno ai punti più caldi ma questo comprometterebbe la combustione completa. Un’altro modo per lasciare che l’acciaio sopravviva è quello di proteggerlo dall’aria, niente ossigeno niente corrosione. Ma questo significa costosi rivestimenti resistenti al fuoco o una fornitura di aria molto ridotta in modo che non rimanga abbastanza ossigeno per reagire con il metallo. Quest’ultima possibilità è difficile da ottenere perché privando il fuoco di ossigeno la qualità della combustione viene compromessa provocando ancora una volta una combustione incompleta. Comunque, per alcune parti l’uso del metallo potrebbe essere fattibile, ritornerò su questo quando opportuno.

Dimensioni e scalabilità

La maggior parte dello sviluppo è stata fatta nel 2012. Il modello sperimentale aveva un diametro del riser di 150 mm o equivalente. Anche allora le persone mi hanno chiesto di modelli più piccoli o più grandi di questo dispositivo. Jim da Blacksburg, Virginia voleva costruirne una più piccola, non più di 100 mm di diametro del riser. Le misure del sistema di 150 mm erano disponibili e con queste in mano Jim ha elaborato un metodo di ridimensionamento. Ha scoperto il fattore comune che serve come un numero di base, tutte le altre misure sono multiple o parte di questo numero di base.

Fino alla metà del 2016 il più piccolo modello funzionante è quello di Jim, il più grande è stato costruito da Radek Stastny dalla Repubblica Ceca e Alex Harpin dal Canada, esemplari di 220 mm. A partire dall’Ottobre del 2016, il più grande impianto di cui sono a conoscenza è di 250 mm, costruito da Pablo Kulbaba (Pablo Oresku) e Ramiro Walti durante un seminario in Las Amalias San Pedro in Argentina. Quelli più grandi sono più consistenti nelle prestazioni paragonati ai fratelli più piccoli ma i risultati sono buoni su tutta la linea. Il numero base trovato da Jim è il 72.34% del diametro del riser.

Il riser può avere una forma che non è la sezione trasversale "rotonda o ottagonale perfetta", contrariamente a quanto si crede da tempo. Ad esempio, può essere quadrato, provato e testato solo in combinazione con un canale a pavimento. Avere una forma quadrata è molto più economico e più facile da costruire, quindi questa scoperta è di grande beneficio e interesse per tutti i costruttori di Rocket Heater. L'azione naturale dei gas di scarico (in particolare con la forma semiottagonale del riser dove il gas entra attraverso la luce dando il vortice iniziale) è quella di assumere una forma di colonna circolare man mano che sale. Quando si utilizza un montante quadrato, deve essere più grande di un montante tondo in termini di area della sezione trasversale e deve essere abbastanza grande da consentire alla colonna di scarico circolare di adattarsi all'interno del quadrato senza ostruzioni. In sostanza, gli angoli della piazza diventano "spazi morti" che non contribuiscono o sminuiscono la formazione o la perpetuazione del vortice circolare dei gas di scarico. Quindi quando si dimensiona il quadrato significa che quello che era il diametro del cerchio diventa la dimensione interna del quadrato. Un rettangolo non è ancora considerato una buona forma. Poiché non aggiunge alcun vantaggio in termini di costo o facilità di costruzione su un quadrato, dovrebbe essere ignorato.

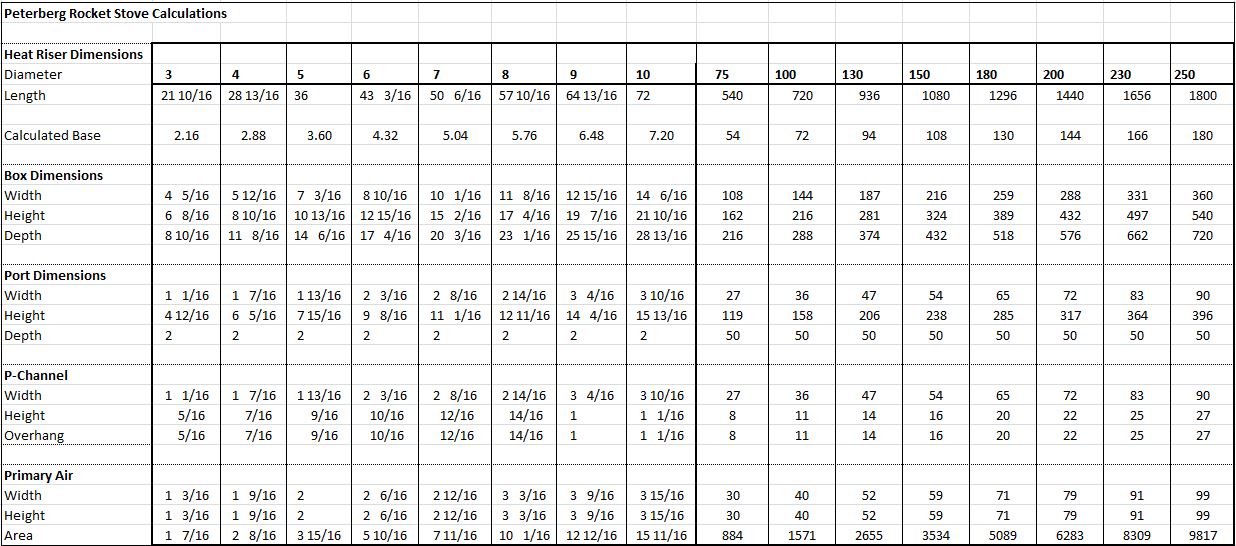

Sia nei Paesi Bassi da Ritsaert Snijder che negli USA da Doug Ptacek, i fogli di calcolo sono fatti per cui è necessario sapere solo il diametro del sistema e il resto delle dimensioni viene fuori da solo. Il foglio di calcolo è disponibile qui. Sono anche disponibili le tabelle, non c’è bisogno di un computer nel sito di costruzione fangoso, è sufficiente una stampa su un pezzo di carta. Sotto c’è la tabella di Doug, sia in pollici che in millimetri.

Le dimensioni della batchrocket possono essere anche calcolate a mano, perché la formula è molto semplice.

C’è un numero di base comune al quale tutte le altre dimensioni sono collegate. Quel numero di base è derivato del diametro (immaginario o no) del riser come spiegato sopra.

La dimensione di base è 72.34% del diametro del riser.

La larghezza della camera di combustione è 2 volte base.

L’altezza della camera di combustione è 3 volte base.

La profondità della camera di combustione è da 4 a 5.5 volte base.

L’altezza della porta è 2.2 volte base.

La larghezza della porta è 0.5 volte base.

L’altezza del riser è da 8 a 10 volte base, misurata dal pavimento della camera di combustione. Il pavimento della camera di combustione consiste in una superficie piatta larga come la porta. A sinistra e destra ci sono delle pendenze a 45 gradi in modo da concentrare le braci incandescenti al centro. Quelle smussature a 45 gradi sono parte delle dimensioni della camera di combustione. Inoltre, c’è anche un pezzo dalla forma simile in fondo alla parte posteriore del riser.

L’entrata dell’aria totale è il 25% della sezione trasversale del riser.

Il P-channel è il 5% del csa (area della sezione trasversale) del riser.

L’entrata principale dell’aria con uno sportello opzionale è il 20%. L’entrata principale potrebbe essere più grande quando si avvia a freddo ed è situata al livello del pavimento della camera di combustione.

Il P-channel dovrebbe essere largo quanto la porta o leggermente di più, per il calcolo del 5% dovresti prendere la larghezza della porta, non l’attuale larghezza del condotto. Questo condotto è appeso sopra la parte superiore della porta alla stessa distanza della profondità del condotto.

La parte posteriore del p-channel che si appoggia contro il muro posteriore della camera di combustione è stata tagliata oltre l’altezza della sporgenza.

Come dimensionare una batchrocket

Yasin Gach, il traduttore della versione Francese, ha fornito un foglio elettronico per calcolare la misura di sistema di una batchrocket per un dato spazio. E’ indicativo, non assoluto, ma darà una buona idea della misura necessaria. Il seguente è l’articolo di Yasin, il foglio di calcolo è disponibile qui.

Il primo passo è calcolare la potenza di ogni batchrocket, come funzione del suo diametro interno (es. diametro dell’heat riser). Per default, la potenza di una stufa è definita come la potenza media che fornisce in un periodo di 24 ore con due fuochi al giorno. Questa potenza è calcolata considerando un ’efficienza complessiva dell’ 80%. Con questa efficienza, la combustione di un chilogrammo di legno asciugato all’aria fornirà 3.7 kWh di energia.

Maggiore sarà il diametro interno, più pesante sarà il carico di legna per ogni fuoco:

diametro interno (mm) —- carico di legna (kg) — potenza media considerando 2 fuochi al giorno (kW)

- 125 mm — 3.5 kg — 1.1 kW

- 140 mm — 4.9 kg — 1.5 kW

- 150 mm — 6.0 kg — 1.9 kW

- 175 mm — 9.5 kg — 2.9 kW

- 200 mm — 14.2 kg — 4.4 kW

- 230 mm — 21.6 kg — 6.7 kW

- 250 mm — 27.8 kg — 8.6 kW

Il secondo passo è calcolare le perdite di calore della casa (o della stanza) che deve essere scaldata, che dipendono da tre fattori: il volume della casa, la coibentazione, e la differenza di temperatura richiesta tra l’esterno e l’interno.

Quindi la formula è Q = G*V*DT dove Q sono le perdite di calore (W), G è il fattore di coibentazione, V il volume della casa (m3), e DT la differenza richiesta di temperatura fra l’esterno e l’interno (°C). G è stimato in confronto a una serie di valori classici:

- 1.8 per una casa vecchia, piena di spifferi, in pietra e argilla (classica casa di campagna francese)

- 1.6 per una casa in mattoni, pietre o blocchi di cemento senza coibentazione

- 1.4 per una casa coibentata con 4 cm di polistirene

- 1.2 per una casa coibentata con 10 cm di polistirene

- 0.8 per una casa recente con mattoni isolanti di argilla spessi 37 cm per esempio

- 0.5 per una casa con balle di paglia per esempio

Il terzo passo è il calcolo effettivo. L’idea è di calcolare le perdite di calore della casa e poi scegliere una misura della batchrocket la cui potenza è superiore alle perdite del calore. Il seguente è un esempio di calcolo per una data circostanza. Questo è solo per mostrare come funziona il foglio di calcolo, in pratica scarica il foglio elettronico e riempi i campi gialli a seconda della tua situazione, il foglio di calcolo fà il resto usando il metodo che segue.

Per esempio, prendiamo una casa di pietra e malta di argilla con un soffitto alto 2.5 m. Il volume della casa è quindi 150 m3. C’è 20 cm di coibentazione con lana di roccia sotto il tetto. Le giunzioni sono state fatte recentemente e gli infissi sono abbastanza ermetici. Possiamo allora adottare un coefficiente G = 1.6. Durante l’inverno la temperatura fluttua intorno agli 0°C e può occasionalmente scendere a -5°C per un pò di giorni. Le perdite di calore che bisogna superare in modo da mantenere una temperatura di 20°C dentro la casa durante questi periodi freddi sono Q = 1.6*60*2.5*25 = 6 kW. La misura della batchrocket scelta è quindi un sistema di 230 mm che è capace di generare una potenza di 6.7 kW.

Naturalmente è un’approssimazione molto semplice dei requisiti di riscaldamento di una casa, ma il vantaggio delle stufe a massa è che sovradimensionarle non è un problema. Con le stufe in ghisa, diventa molto più di un problema perché se sovradimensioni la tua stufa, dovrai poi fare dei fuochi lenti e sporchi in modo da non surriscaldare la tua casa. Con le stufe a massa il fuoco resta sempre caldo e pulito, avrai soltanto bisogno di accenderlo meno spesso.

Ho ottenuto risultati consistenti realizzabili usando questo metodo in 5 stufe batchrocket che ho costruito l’anno scorso (2016), che sono tuttora in funzionamento giornaliero. Il punto molto importante è sempre sovradimensionare la stufa. Naturalmente, è possibile accendere una stufa che non è abbastanza potente tre o quattro volte al giorno, ma questo abbasserà l’efficienza complessiva perché la massa ha bisogno di tempo per fornire il calore accumulato.

Costruire un nucleo di mattoni

La configurazione con i mattoni refrattari sembra ovvia perché nel mercato dei materiali da costruzione questo prodotto è facilmente disponibile. C’è uno svantaggio, i mattoni devono essere lavorati con una sega ad acqua o una smerigliatrice adatta con disco da taglio. Per illustrare come appare un nucleo di mattoni ecco una foto qui sotto.

Questo è un nucleo completo, misura del sistema (diametro del riser) 150 mm costruito con mattoni refrattari. Ci sono un paio di modi per chiudere la sommità della camera di combustione. Il disegno mostra una piastra di mattone refrattario, ci sono commercianti nella maggior parte dei paesi che le vendono. Una piastra superiore fatta di refrattario stampato è pure una possibilità, quando uno stampo è semplice da fare e un tavolo vibrante è già a portata di mano. Un’altro modo per farlo è posare i mattoni in una disposizione a sbalzo, dato che essi sono troppo corti per coprire la distanza in una sola volta.

Per provare questa costruzione fuori all’aria aperta possono essere usati normali mattoni rossi e una lastra di cemento del marciapiede come piastra superiore. Non aspettarti che duri a lungo ma fornisce una indicazione di cosa succede effettivamente dentro. Uno specchio piuttosto grande tenuto a un angolo di 45 gradi sopra il riser permetterà agli spettatori di guardare giù e vedere cosa sta succedendo dentro. Stai attento comunque, a pieno regime questo nucleo è in grado di sputare fuori una temperatura di 700 °C piuttosto facilmente.

La disposizione a secco dei mattoni non funzionerà, verrà aspirata troppa aria all’interno attraverso tutti i piccoli buchi e fessure. A causa di questo la combustione completa non si verificherà. Per sigillarlo potrebbero essere usati argilla e sabbia o anche del fango liquido tra i mattoni sarebbe sufficiente. Anche la colla per le mattonelle o qualcosa di simile funzionerebbe. Un’altro materiale adatto per fare dei test è il calcestruzzo cellulare, venduto sotto una miriade di nomi in tutto il mondo. Esso è leggero, isolante ed economico, facile da tagliare con una normale sega a mano e mostra una limitata resistenza al calore.

Tutte le versioni del p-channel (il tubo nero di acciaio che corre sopra la camera di combustione e finisce direttamente sulla porta) si accendono meglio per mezzo di un fuoco di piccoli rametti direttamente davanti alla porta, ma decisamente non dentro di essa. Quando il fuoco sta bruciando bene si può caricare il resto della legna. Carica il combustibile solo nel senso della lunghezza, da davanti a dietro con pochi spazi tra i pezzi. Lascia almeno 50 mm (2”) liberi tra il combustibile e il tetto della camera di combustione. Fai attenzione che non ci sia combustibile, per quanto piccolo, appoggiato sulla porta stessa.

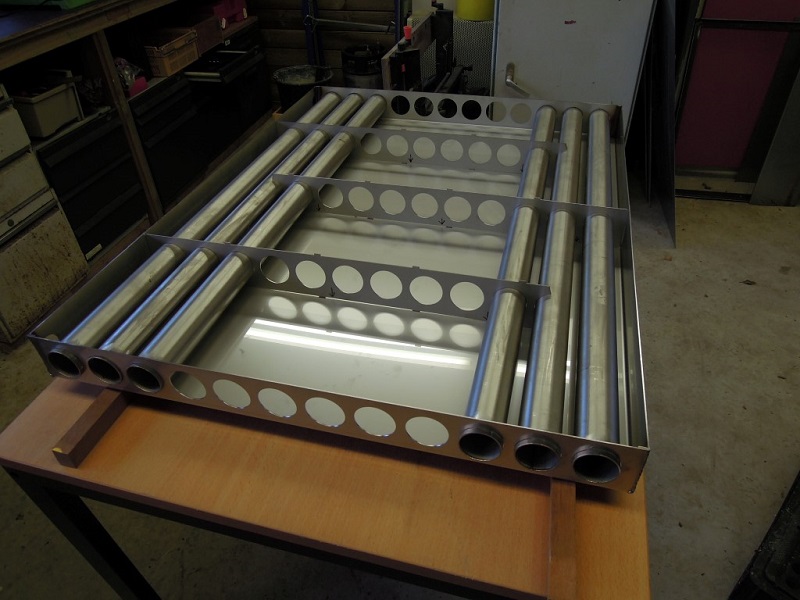

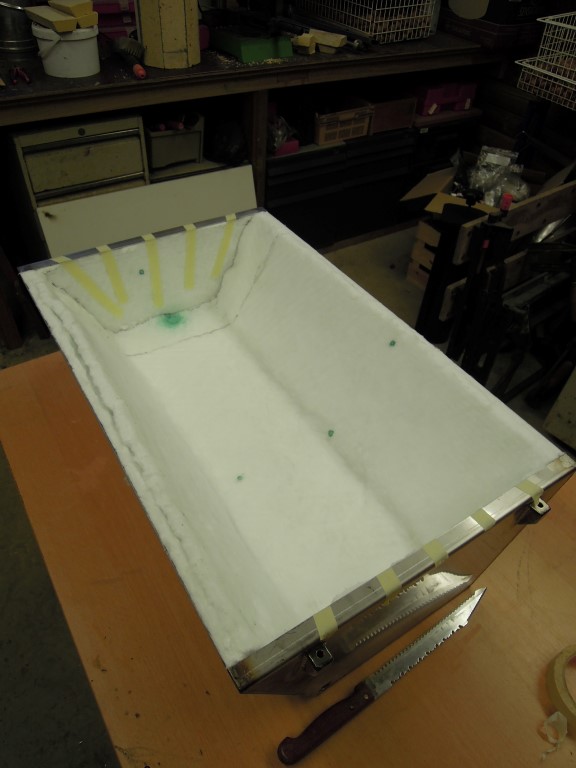

Stampare un nucleo

Questo può essere fatto usando cemento refrattario, anche refrattario per stampi, costituito di cemento di alluminio e fra gli altri polvere di mattone refrattario come aggregato. Gli stampi devono essere fatti in modo da mescolarlo con meno acqua possibile e un tavolo vibrante è la soluzione migliore per veicolare fuori l’aria. Può essere fatto senza il tavolo me la qualità finale non sarà così buona.

Gli stampi possono essere fatti di pannelli (come compensato per esempio) avvitati assieme. Le forme interne e le cavità possono essere create usando schiuma di polistirene estruso o qualsiasi materiale adatto che può essere modellato da te, MDF (NdT: traducibile come pannello di fibra a media densità), stucco per legno, legno. Si possono lavorare questi materiali con una buona sega da tavolo. I dettagli possono essere realizzati facilmente con la carta vetrata grossa, specialmente quando si usa la schiuma. I pezzi possono essere incollati dentro lo stampo usando il nastro biadesivo, del tipo usato per incollare la moquette al pavimento. La maggior parte delle volte liberare il pezzo dallo stampo implica che esso (lo stampo) debba essere tagliato/cesellato.

Di seguito è riportato un esempio di uno stampo realizzato in questo modo. Lo stampo illustrato non era ancora pronto, serve solo per mostrare come appare.

Lo svantaggio di uno stampo come questo è che si può usare una sola volta. Usarlo un paio di volte o più non può essere fatto facilmente a meno che la forma sia molto semplice con grandi angoli di rilascio. Per fare un ciclo di produzione sarebbe meglio realizzare un positivo, chiamato “stampo madre” o “modello” fatto di materiale legnoso e uno stampo negativo di gomma di poliuretano. Si tratta di una opportunità professionale e appropriata per iniziative imprenditoriali, dato che il processo e i materiali sono piuttosto costosi.

Per aiutare il rilascio è necessario applicare un agente di rilascio nello stampo prima della fusione, perché il cemento refrattario aderisce molto fortemente a quasi tutte le superfici, anche sul metallo. Molti materiali potrebbero servire come agente, la cera d’api va bene. Normalmente io uso un olio minerale come quello per il motore a due tempi o per il cambio. Non dimenticare di pulire l’olio in eccesso con uno straccio, è sufficiente una pellicola molto sottile. Un’altro mezzo a tal fine potrebbe essere una bomboletta di WD40 a condizione che sia applicato con parsimonia.

Per mescolare con il cemento usa meno acqua possibile, per l’indurimento è necessaria molta meno acqua rispetto a quella richiesta da un materiale lavorabile con una sufficiente plasticità. Un miscelatore di cemento non è adatto perché per funzionare a tuffo c’è bisogno di molta più acqua. Troppo poca acqua in un miscelatore di cemento porta a un appallottamento, dentro ogni palla ci sarà materiale che non è umidificato. Quando la quantità di cemento non è troppo grande la miscelazione può essere fatta a mano, personalmente ho fatto questo con una spatola e secchio. La soluzione migliore è un miscelatore a pale ma è una soluzione molto costosa per usarla una sola volta.

Per compattare sufficientemente il cemento tirando fuori l’aria, sono disponibili una serie di tecniche. Scuotere, pungolare, un ago vibrante per cemento, un trapano a percussione con un bullone, quello che preferisci. Per stampare un prodotto refrattario di buona qualità, un tavolo vibrante è veramente indispensabile. Un tavolo di questo tipo è un utensile semplice al contrario di un miscelatore a pale. Personalmente, molti anni fa ho usato una cassa di legno buttata via per costruirne uno, un grande motore a induzione equipaggiato con un bullone e una fascia eccentrica sull’asse fissata sotto il piatto superiore e due molle posteriori di un ciclomotore tagliate a metà fra il telaio e la piastra superiore.

Ma… può essere fatto molto più semplicemente. Con una gomma di un’auto, una lastra di compensato e un vecchio trapano. Ecco un video che mostra come viene assemblato.

In questo video è stato usato un vero motovibratore ma un trapano fissato sotto la piastra, dotato di un semplice eccentrico, funzionerebbe pure. Meglio ancora: una piccola levigatrice a mano montata sotto la piastra superiore funziona perfettamente. Quando possibile, usa una macchina che è in grado di variare la velocità. Quando un fluido simile all’olio appare sulla superficie del refrattario, ferma la vibrazione. Questo è un indizio sicuro della separazione dei componenti che risulterà un una pessima qualità del prodotto quando si inizia la vibrazione.

Non appena tutto è ben compattato posiziona lo stampo su una superficie piatta e piana. Il prodotto diventerà inevitabilmente più spesso su un lato quando lo stampo non è in piano. Durante l’indurimento il refrattario diventerà caldo, la maggior parte dell’acqua sulla superficie evaporerà per cui il lato scoperto della forma diventerà polveroso. Sarebbe meglio coprire la forma fresca con fogli di plastica per mantenere l’acqua dentro. La maggior parte degli stampi di refrattario possono essere liberati dopo 8 ore a temperatura ambiente. Il novanta percento della robustezza massima è ottenuta durante quel lasso di tempo, il resto seguirà in una settimana circa, qualche volta due. Di solito, la forma è tenuta nello stampo per una notte. Naturalmente non c’è obiezione a una permanenza più lunga nello stampo.

Stampare un nucleo che non si spacca quando si scalda è virtualmente impossibile. Questo è causato dall’espansione del materiale quando è riscaldato. Durante la combustione la temperatura che non è distribuita equamente causa le crepe. Le crepe non appaiono nei punti più caldi ma invece in quelli più freddi. Le parti più calde iniziano a espandersi e le parti più fredde che stanno dietro si spezzano. La soluzione va trovata dividendo l’intera cosa in modo tale che le parti più calde e quelle più fredde siano separate. I bordi possono essere sigillati con carta di silicato di alluminio e le parti tenute insieme per mezzo del fil di ferro, una grande fascetta o un telaio di acciaio.

È molto importante mantenere un piccolo spessore delle pareti e ove possibile inserire spessori di riempimento nello stampo. La massa sarà più piccola possibile in questo modo, minore massa da riscaldare significa che la cosa arriverà più velocemente alla temperatura di lavoro.

La campana, come funziona e perché

Un importante termine che deve essere capito è la “campana”. E’ diventato parte del linguaggio di costruzione di questo tipo di stufe e come tale il suo uso e significato devono essere compresi. Contrariamente a quello che ci si aspetterebbe, non ha niente a che vedere con una campana della chiesa o ogni altra campana di quella natura. Non è niente di più che un grande spazio chiuso, cioè “quattro pareti, una parte superiore e una inferiore”. Può essere di ogni forma che si adatta meglio alla situazione, può essere costruita con ogni materiale che soddisfa al meglio lo scopo, incluso acciaio/metallo, mattone, refrattario, pietra, argilla scavata dal cortile di casa mescolata con paglia.

La puoi costruire pensando alla rapidità, la puoi costruire pensando all’aspetto,

la puoi costruire pensando alla convenienza e ogni scopo ha una gamma di materiali che lo soddisfa.

Quando mettiamo insieme questi due elementi, l’unità di combustione descritta precedentemente accoppiata con una campana, ci siamo fatti un riscaldatore a campana. Come vedrai da alcuni disegni sketchup, uniamo questi due elementi affinché lo scarico molto caldo e molto pulito, proveniente dall’unità di combustione, entri nella campana e “consenta che la magia accada”. L’unità di combustione può essere esterna o interna alla campana.

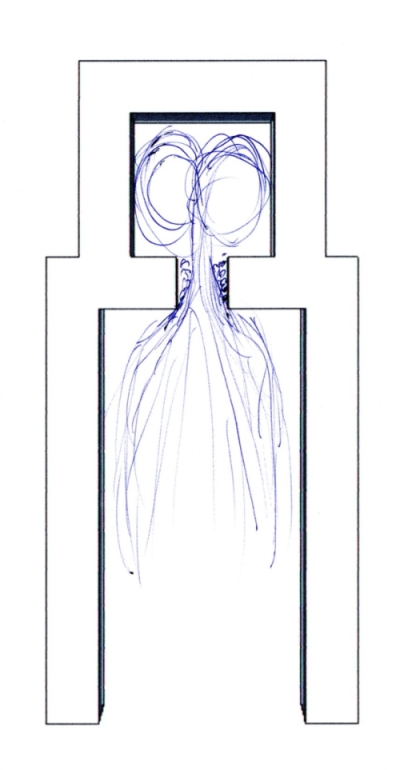

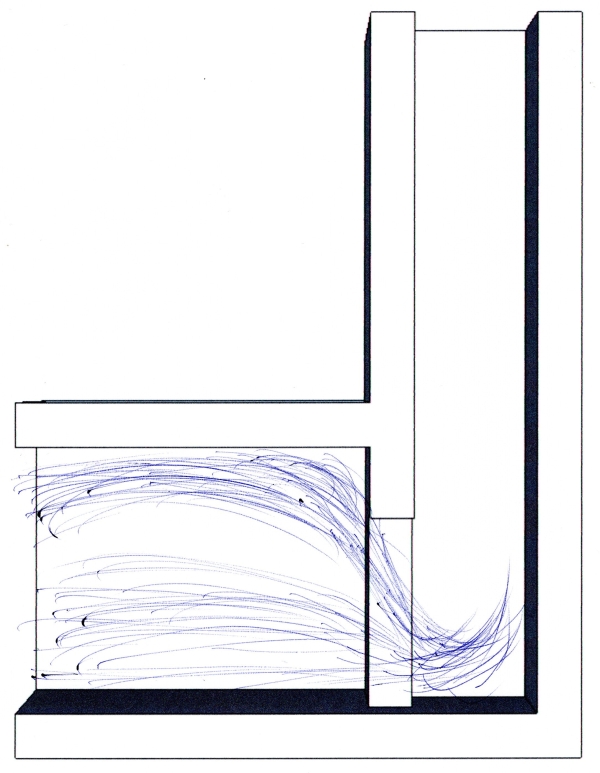

Quindi, avendo descritto cosa è una campana, è semplice vedere come e perché funziona così bene. I gas di scarico caldi dalla unità di combustione entrano nella campana, e come tutti noi sappiamo, l’aria calda sale. Dato che la campana è *molto più grande* del tubo che la alimenta con lo scarico caldo, esso non corre attraverso di essa come si potrebbe ipotizzare. Come entra nello spazio molto più grande della campana esso rallenta immensamente permettendo ulteriormente che il principio dell’aria calda che sale si verifichi. La parte più calda dei gas sale fino alla parte superiore della campana, e fornisce il calore che contiene alla superficie interna della campana e nel processo si raffredda, quindi scende all’interno della campana.

Poiché lo scarico caldo entra continuamente nella campana, deve essere fornita una uscita (in altre parole, la “normale canna fumaria”). Questa uscita viene posizionata di solito il più basso possibile. Il contrario di “aria calda sale” è naturalmente, “aria fredda scende”. È chiaro poi che i gas che lasciano la campana e escono dalla canna fumaria sono quelli più freddi. In questa maniera possiamo facilmente e con successo “raccogliere il calore”. I vantaggi di questo non sono difficili da immaginare, tutto quello che ognuno ha bisogno di fare è ripensare a ogni normale stufa a legna e ricordare quanto diventa calda la canna fumaria. Infatti, potrebbe non essere sbagliato dire che in un riscaldatore a legna convenzionale sono i gas più caldi che escono, chiaramente una soluzione non così buona come quella che viene presentata qui.

Un’immagine vale più di mille parole, cos’è una campana e come funziona può essere chiaramente visto di seguito.

L’entrata dello scarico caldo, proveniente dal fusto metallico dell’olio (a sinistra), come puoi vedere, entra nella campana monoparete all’incirca a metà dell’altezza. Guardando attentamente in fondo a destra, possiamo vedere dove la sonda per la misurazione della temperatura entra nella campana e nella canna fumaria. L’interno della campana non è altro che “spazio”. Essa permette allo scarico caldo di entrare, rallentare estremamente, salire alla cima della campana e offrirgli il suo calore, raffreddarsi e poi scendere quasi fino al pavimento prima di lasciare la campana attraverso la canna fumaria. (l’uso dei fusti metallici dell’olio verrà spiegato in una prossima sezione, per adesso afferra semplicemente il concetto della campana e di come funziona.)

Il comportamento e le conseguenze della risalita dei gas caldi è stato descritto per la prima volta nel 1910 da V. E. Grum-Grzhimailo, professore di metallurgia all’università di San Pietroburgo.

Naturalmente la semplice descrizione fornita sopra su come una campana raccoglie il calore non rispecchia l’esatta e più complessa realtà di quello che avviene. La semplice descrizione sopra rappresentava piuttosto un’immagine statica, infatti la realtà è che si tratta un sistema molto dinamico che cambia continuamente. Le pareti interne della campana non “solo” intrappolano il calore, i muri esterni della campana irradiano calore. Talvolta le pareti interne della campana potrebbero diventare abbastanza calde da non poter accumulare altro calore e l’assorbimento del calore aumenterà / verrà forzato più in basso lungo le pareti. Quando la massima capacità di trasporto del calore nella campana è raggiunta, la temperatura dei gas che fuoriescono aumenterà (poiché essi non possono più fornire calore alle pareti). Quindi si verificano una serie di forze / azioni che cambiano continuamente, ma anche così il gas di scarico non raggiungerà quasi mai la stessa temperatura del gas entrante.

Se la temperatura del gas di scarico è abbastanza alta e il calore perso al mondo esterno è voluto, allora possiamo estendere questa idea della campana accettando che lo scarico di una campana può essere considerato come l’entrata calda di un’altra campana. Questa seconda campana funziona esattamente allo stesso modo descritto sopra, il risultato finale è che la sua temperatura di scarico sarà più bassa di quella dei gas entranti. Questo concetto della seconda campana è naturalmente più efficiente (di solito, alla fine dipende da qual’è la temperatura della canna fumaria… se è abbastanza bassa con una campana singola allora la seconda non è necessaria poiché una campana ha già fatto il lavoro). Aggiungendo una seconda campana potrebbe aumentare l’efficienza dell’immagazzinamento del calore, ma essa introduce anche una maggiore complessità.

A venire di seguito ci sono le regole del pollice che ci permettono di sapere la misura della campana rapportata alla misura dell’unità di combustione. Ci deve essere sempre una certa temperatura nel tubo di uscita (approssimativamente 80 - 100 °C) in modo che ci sia sufficiente tiraggio. In altre parole, non possiamo avere una temperatura della canna fumaria più fredda dell’aria ambiente.

Un reale vantaggio aggiuntivo del sistema campana è che non crea quasi nessun attrito (oppure in modo trascurabile) o resistenza al flusso di gas che la attraversa. Questo è ottenuto insieme alla facilità di costruzione come bonus aggiuntivo. A confronto, la tecnica Tedesca/Austriaca per costruire un riscaldatore a massa/muratura si avvale di un sistema di canali per fornire il calore alla massa. La superficie di questi “lunghi” canali, associata con il (relativamente) piccolo diametro dei canali stessi impone un attrito/resistenza molto più grande al flusso dei gas. Questo allora richiede imprescindibilmente che ci sia un sistema di tiraggio molto forte in modo da superare l’attrito. In più, possiamo dedurre che TUTTI i gas scorrono insieme attraverso l’intero sistema, i più caldi con i più freddi, poiché la separazione di caldo e freddo (come nella campana) non avviene.

Il sistema campana “semplice”, come illustrato sopra, è molto efficace ma ha uno svantaggio singolare, tutta la massa è posizionata all’interno del singolo strato di mattoni. Questo lo rende “enorme”. Sono disponibili delle tecniche per evitarlo. Mettendo l’unità di combustione più alta all’interno della struttura, invece che al livello del pavimento, il calore si conserverà ad una temperatura più alta perché i gas hanno bisogno di scendere più in basso di dove l’unità di combustione è posizionata. Inoltre, strutture interne (es. colonne) possono essere costruite dentro il rivestimento di semplici mattoni che possono assorbire e rilasciare poi, calore. Con queste disposizioni è possibile ridurre la grandezza della campana calcolata usando il semplice metodo del “monoparete”.

Quasi tutti questi riscaldatori che verranno descritti in seguito sono sistemi a campana funzionanti in un modo o nell’altro.

Un ultimo commento sul sistema illustrato sopra. E’ un esempio di quello che potrebbe essere chiamato un ibrido, a metà strada fra un sistema a campana e uno a barile metallico. Esso mostra le combinazioni disponibili per le esigenze richieste. Nell’esempio sopra la campana metallica fornisce calore radiante mentre l’altra campana si carica. Questa campana di mattoni ha un ritardo di quattro ore; questo significa che la superficie esterna della campana raggiunge la sua temperatura più calda quattro ore dopo che il fuoco ha raggiunto la sua temperatura massima. Il calore deve essere assorbito e deve spostarsi dalla superficie interna dei mattoni alla superficie esterna prima che possa irradiare alla stanza. Calore istantaneo dal fusto metallico dell’olio, calore immagazzinato che è rilasciato lentamente durante la notte (o effettivamente fino alla prossima accensione) dalla campana annessa. Tanto per sapere, la temperatura di uscita dei gas della canna fumaria (misurata nel centro del flusso di gas) rimane all’interno di un intervallo fra 50 - 80 ºCelsius. Nessun dubbio che alcune tazze di caffè siano più calde.

Dimensionamento della campana

La grandezza di una campana e il suo metodo di calcolo esige alcuni chiarimenti. Molte persone supporrebbero che la capacità di estrazione della campana è regolata dal volume, ma non è questo il caso. In linea di massima il fattore che la regola è la superficie, cioè le pareti e il soffitto della campana, quindi è questa che viene usata nel nostro dimensionamento della campana. La forma della campana è quasi irrilevante, bisogna solo fare attenzione che i gas rallentino abbastanza e che non si crei attrito eccessivo. In pratica, il CSA della campana dovrebbe essere almeno 5 volte il CSA del tubo di entrata. Lo spazio fra la cima del riser e la cima della campana dovrebbe misurare almeno 30 cm. Nella grande maggioranza dei casi sarà sufficiente, sebbene di più è meglio poiché maggiormente i gas vengono rallentati, migliore sarà la separazione di quelli caldi con quelli freddi.

Il corretto dimensionamento della campana è stato conquistato duramente con la sperimentazione, e come tutti i progetti open source i contributi vengono da molte persone differenti. Klemen Urbanija da Radomlje, Slovenia ha scoperto, dopo un sacco di modifiche, che un sistema da 15 cm con una campana singola e una superficie interna di 6 m², escludendo il pavimento, forniva una temperatura di scarico di 60 ºCelsius. Ha costruito il suo esperimento fuori casa e lo ha cambiato molte volte fino a che i risultati non erano soddisfacenti, poi lo ha smontato e spostato dentro casa. E’ emersa una nuova serie di problemi dovuti alla canna fumaria fatta di mattoni, la quale estraeva calore dallo scarico in modo tale da compromettere il tiraggio. Questo ha richiesto altre modifiche e la ricostruzione della campana in modo da alzare la temperatura di scarico e ripristinare il tiraggio. Il risultato finale è stato un numero di 5.3 m² di “superficie di assorbimento del calore”. Questo è importante da afferrare e una volta compreso si può intuire che la superficie del pavimento della campana non giocherà un ruolo nel calcolare quest’area poiché il calore non viene assorbito lì.

Il termine che usiamo per indicare la superficie totale disponibile per l’assorbimento del calore all’interno della campana è ISA, abbreviazione di area della superficie interna. Come noto, questa non include l’area del pavimento poiché quel pavimento non assorbe (direttamente) calore. La differenza fra una campana d’acciaio che disperde il suo calore immediatamente e una che accumula calore in una massa di pietra o mattoni è marginale in termini di ISA. La stufa del mio laboratorio (vedi articolo batch rocket a tre barili) è costruita con tre barili dell’olio che messi insieme sono molto vicini allo stesso ISA della campana in muratura con la panca di Klemen. Entrambi i sistemi hanno un’analoga temperatura di scarico.

Il ridimensionamento di questi numeri pose un problema di lunga data che fu finalmente risolto nel 2015. Uscì fuori che le stesse dimensioni critiche usate per ingrandire o rimpicciolire la misura della camera di combustione, l’area della sezione trasversale dell’heat riser, possono essere usate anche per ingrandire o rimpicciolire l’ISA della campana partendo dal risultato base determinato da Klemen. 2015 è stato l’anno durante il quale è stata costruita la campana con le due panche a vicolo cieco durante l’incontro MHA (vedi l’articolo campana con panche senza uscita). Il massimo ISA di quel sistema da 20 cm con una campana in muratura, senza il bypass della canna fumaria, risultò essere di 9.4 m². La proporzione del CSA dell’heat riser di Klemen con quello del MHA era 1 : 1.77 e la stessa proporzione di 1 : 1.77 apparse in entrambi gli ISA. L’avevamo trovato!

Come risultato possiamo usare la seguente “tabella” e semplicemente estrapolare o interpolare come richiesto. Per quanto ne sappiamo, questo metodo funziona con ragionevoli limiti in entrambe le direzioni.

Diametro riser / Area della superficie interna

- 12.5 cm ISA 3.7 m²

- 15.0 cm ISA 5.3 m²

- 17.5 cm ISA 7.2 m²

- 20.0 cm ISA 9.4 m²

- 22.5 cm ISA 11.4 m²

- 25.0 cm ISA 14.7 m²

Quando la campana è dotata di un bypass della canna fumaria potrebbe essere più grande delle cifre menzionate ma esso renderà la costruzione più complicata, per non dire vulnerabile al malfunzionamento.

Benen Huntley da Adelaide, South Australia ha trovato una semplice regola pratica per calcolare l'ISA massimo della campana per una data dimensione del sistema. Calcola l'area interna del riser in metri quadrati, considerandolo a sezione circolare, e moltiplicala per 300: il risultato è la massima superficie interna (ISA) consigliata per la campana.

Ad esempio: un sistema con raiser circolare da 150 mm darà 0,0176715 mq. Moltiplicato per 300 risulterà in 5,3014376 mq, che arrotondato a 5,3 mq è esattamente il valore massimo consigliato per un tale sistema.

Ovviamente l’esempio è riferito ad un riser circolare, perché un riser a sezione quadrata della medesima dimensione è aerodinamicamente equivalente: gli angoli della sezione quadrata generano attrito nel flusso di gas, e quindi la sezione utile di un raiser a sezione quadrata equivale alla sezione rotonda inscritta.

Un altro esempio: un sistema con riser a sezione rotonda da 200 mm fornirà un'area di 0,031415927 m². Anche in questo caso moltiplicato per 300 si ottiene 9.424778 m², che arrotondato a 9.4 m² corrisponde esattamente al valore consigliato.

Prefazione

In questo capitolo verranno illustate stufe batch rocket realizzate utilizzando le unità di combustione mostrate precedentemente. I concetti saranno spiegati strada facendo, ma non tutti saranno necessariamente accompagnati da fotografie, per via di alcune limitazioni di copyright in essere.

Disegni e schizzi potrebbero essere convertiti in disegni 3D in formato SketchUp, dal costruttore della stufa o da me a tempo debito. In questo modo saranno disponibili sufficienti informazioni per le persone che vorranno realizzare uno o più progetti per i propri scopi.

La vera magia di questa tecnologia si realizza una volta che associamo la tecnica di combustione pulita delle unità affrontate precedentemente, con metodi efficaci per raccogliere quel calore molto pulito prodotto senza fumo. Questo può essere fatto in vari modi per le differenti applicazioni e necessità. Possiamo costruire una stufa per impieghi che prevedono "calore su richiesta", per esempio un laboratorio che è occupato soltanto durante le ore lavorative. Questa tipologia ha una massa termica molto piccola e una superficie radiante molto alta. Per gli altri casi (per esempio in una casa) dove è richiesto "riscaldamento costante" a lungo termine usiamo molta più massa termica in grado di accumulare molta riserva di calore. Le diverse filosofie costruttive verranno affrontate in questa sezione.

Tutte le varianti descritte sono state progettate e/o costruite da Peter van den Berg, salvo diversamente specificato. In questo sito verranno descritti solo progetti open source, per uso privato o uso commerciale.

La Creative Commons License Attribution e ShareAlike sono consentite , anche la licenza pubblica GPLv3 è una possibile alternativa, compatibile a senso unico con la licenza CC qui menzionata.

Stufa per laboratorio

Costituita da tre barili per olio e un’ unità di combustione ottenuta per formatura in stampo. Il nucleo da solo pesa 60 kg, ma considerato che i tre barili dell'olio hanno una massa molto piccola c'è un ritardo minimo nel trasferimento di calore dal nucleo ai barili stessi, praticamente calore istantaneo.

(leggi ancora)

Campana con due panche

Questa è stata costruita durante un seminario, e quindi non come costruzione permanente, da un intera squadra in poco più di 3 giorni. Una realizzazione molto interessante, che ha mostrato prestazioni eccezionali.

(leggi ancora)

Stufa a campana, costruzione in stampo

Una stufa progettata e realizzata nel 2015 che è stata interamente assemblata impilando a secco parti formate in stampo.

(leggi ancora)

Caldaia per riscaldamento centralizzato

Ancora un progetto del 2015, realizzato con un bel pò di acciaio inossidabile, piastrelle e mattoni refrattari. Brucia in modo pulito generando molto calore, riscalda un accumulo non pressurizzato che alimenta il sistema di riscaldamento a pavimento.

(leggi ancora)

Forno per pizza / riscaldatore piscina

Un terzo progetto del 2015, una batch rocket che alimenta un forno per pizza, riscalda la terrazza e la piscina. Non è per i principianti, ma è una realizzazione molto gratificante da Tom De Smedt.

(leggi ancora)

Sistemi batch rocket aperti

Questi sistemi sono costruiti e funzionano senza sportello di chiusura nè presa d'aria secondaria.

(leggi ancora)

Batch rocket con tre barili

Durante l'inverno del 2013/2014 questa stufa ha funzionato per il riscaldamento del mio vecchio laboratorio. E' stata costruita con un riser di diametro 150 mm, e una canna fumaria della stessa dimensione. L' estrattore di calore consiste in 3 barili uno sopra all'altro, a formare un unico cilindro. Il coperchio superiore e inferiore del barile in mezzo sono stati entrambi rimossi. Il barile inferiore è aperto in cima e quello superiore è aperto alla base. È necessario lasciare circa 25 mm intorno al perimetro quando si tagliano i coperchi, per dare maggiore solidità e mantenere i barili circolari. La camera di combustione della batch rocket è un elemento formato che sporge fuori dal bordo del barile. Guarda il disegno sottostante.

La colonna in muratura nel barile inferiore poggia direttamente sul pavimento, non sulla base del barile, attraverso un’apertura quadrata tagliata a misura della colonna. Il bordo del taglio è piegato e battuto per lasciare uno spazio, tra mattone e acciaio, che viene riempito e sigillato con lana di ceramica.In questo modo sia la colonna che il barile poggiano indipendentemente sul pavimento.

Un'altra apertura viene ritagliata e battuta, cosi da permettere alla camera di combustione di sporgere dal fianco del barile.

Il nucleo non poggia direttamente sul bordo inferiore del barile, la colonna interna e il supporto esterno in muratura (vedere l'immagine qui sopra) sono dimensionati in modo rimanga sollevato di circa 8mm sopra il bordo. Una striscia di lana di ceramica viene incollata (con sigillante per stufe resistente al calore) ai bordi tutto attorno cosi da sigillare. Il riser non è posizionato esattamente al centro del barile per evitare che la camera di combustione sporga eccessivamente verso l’esterno.

Anche gli spazi tra i lati della camera di combustione e i bordi dell’apertura sono sigillati con lana di ceramica, come è chiaramente visibile. C'è un altro taglio nel secondo barile più uno piccolo per fare spazio al canale aria secondaria (P tube). I bordi sono piegati / battuti tutte intorno e gli spazi riempiti con lo stesso sigillante.

Il prossimo passo è l'inserimento del riser, e sfortunatamente non ho alcuna foto per questo passaggio. Per questa stufa il riser è stato realizzato con un tubo in lana di ceramica realizzata sottovuoto, del tipo impiegato in industria siderurgica per trasferire il metallo fuso negli stampi.

Google "riser sleeve" o usa questo link.

Il passo finale è preparare e posizionare il terzo barile. Tutta la circonferenza è sigillata con nastro di alluminio, che non durerà per sempre ma che si trova in bella vista, così sarà evidente l’usura e sarà facile da sostituire. Il flusso di gas internamente non tocca le giunte del barile, perchè i 25 mm intorno al bordo che sono stati lasciati quando il coperchio e/o la base dei barili sono stati rimossi, fanno girare i gas caldi intorno ad essi, e così le giunte, dove è stato usato il nastro di alluminio per sigillare i barili, rimarranno sempre di parecchi gradi più freddi rispetto al resto del barile.

I gas caldi vengono sparati in alto nel cilindro e devono scendere giù per raggiungere l'unica apertura di scarico vicino al pavimento. Lo scarico è situato addirittura più in basso della camera di combustione, che si trova intorno ai 500 mm di altezza. In tal modo, questa torre di barili si comporta come uno scambiatore di calore a campana come spiegato nell'articolo "teoria della campana". Inoltre, comportandosi come una campana più ampia a causa dell'altezza della camera di combustione, rende molto facile e meno faticoso alimentare il fuoco, evitando di doversi piegare in ginocchio per caricare la legna.

Per evitare restrizioni al flusso di gas verso l’apertura di scarico (uno sbaglio comune e uno dei primi aspetti da controllare in una stufa malfunzionante) il tubo è fissato a circa 100 mm dal pavimento. Un altro modo per evitare restrizioni al gas è fare un foro di uscita più grande, per esempio di 200 mm: con una riduzione da 200mm a 150mm è possibile collegarlo alla canna fumaria.

Al massimo della combustione la temperatura del barile più alto può facilmente raggiungere i 200 ºC. Quindi sarebbe saggio tenere i materiali infiammabili lontano dalla stufa. Anzi, quando viene costruita in questo modo, trattala come una "normale stufa a combustione" e applica tutti i codici pertinenti all'installazione di tali apparecchiature.

Non ho voluto fare uno sportello di chiusura per questa versione, e ho invece usato una lastra di vetro Robax resistente al calore più un paio di mattoni refrattari per formare la presa dell'aria. Naturalmente se lo si desidera è possibile realizzare uno sportello. La canna fumaria è dritta, in muratura senza coibentazione e alta 8.5 m misurata dal punto dove il tubo è inserito attraverso i mattoni. Ecco un video di bassa qualità che mostra ad intervalli l'andamento della combustione.

E per ultimo ma non meno importante: il resoconto sul forum delle rocket stoves a partire da ottobre 2013 riguardante l'argomento.

Nessun disegno 3D disponibile, spiacente.

Campana con panche senza uscita

Questa stufa in muratura è stata costruita durante l'incontro annuale del 2015 con i membri ed i soggetti interessati dell'associazione delle stufe in muratura del nord America. Questa associazione di creatori di stufe compie molti sforzi per far capire ai partiti del governo che le loro stufe sono fra le più pulite negli Stati Uniti e Canada. Altre attività consistono nell'istruire i membri ed offrire progetti standard, cosi da incentivare l'ideale di open source condiviso in questo sito.

La campana principale è disegnata a doppia parete, ma durante il (sesto!) seminario, e parecchi mini-laboratori e progetti dimostrativi, è emerso che i mattoni refrattari scarseggiavano. Per risolvere il problema la struttura è stata modificata in una realizzazione a singola parete, e solamente la metà superiore della campana è stata costruita con mattoni refrattari per resistere alle alte temperature. In nord America, normalmente le stufe in muratura sono costruite a doppia parete, la parete interna è fatta interamente di mattoni refrattari. Abbiamo saltato questo schema durante il seminario, perché l'obiettivo era dare prova del principio di funzionamento ai membri del MHA (NdT: "Masonry Heater Association" tradotto "associazione delle stufe in muratura"), abbinando una campana come estrattore di calore al nucleo di una batch box rocket. Si è rivelato un successo, la stufa ha bruciato davvero in modo pulito e le panche si sono scaldate senza nessun intoppo, "pronta all'uso" per cosi dire.

Un cilindro in lana di ceramica creta sottovuoto del diametro di 200 mm è stato usato come riser, la panche laterali sono ideate a singola parete e la campana principale a doppia parete. Alcuni membri del MHA hanno trovato strano che le panche fossero costruite senza uscita in direzioni opposte. Il timore era che in questo modo sarebbe stato impossibile per i gas di scarico fluire attraverso una, tanto meno attraverso entrambe. La prossima immagine mostra la stufa durante la fase di asciugatura, il vapore sta uscendo in forma di nuvole pigre. La parte superiore della panca fotografata già mostra qualche punto più chiaro. La fine della panca è ancora bagnata essendo stata completata per ultima, meno di un'ora prima di accendere il primo fuoco.

Ci sono alcuni trucchi in questa realizzazione per fare entrare i gas caldi nelle panche, scorrere lungo la parte superiore di esse e raffreddarsi, e ritornare alla campana principale fino all'uscita collocata in basso. Questo meccanismo si basa su un principio della fisica, il fatto che i gas caldi sono più leggeri perché si sono espansi. Questo principio chiamato galleggiamento dei gas (NdT: principio di Archimede) è determinato dalla gravità, ed è esattamente ciò che fa funzionare un sistema a campana. I gas caldi tendono a salire e quelli più freddi a scendere fino all'uscita. Vedere anche la teoria della campana.

Da questa sezione si può vedere che l'apertura tra la campana principale e le panche non presenta ostruzioni, l'interno della panca è prolungato direttamente dentro la campana stessa. Effettivamente questo significa che le panche sono in realtà semplicemente una continuazione della campana principale, e assieme formano una singola e più grande campana, con una distribuzione di calore creata per soddisfare una nuova serie di esigenze. Un'altra dimostrazione della versatilità del concetto di campana. Come contemplato nella sezione della teoria della campana, possiamo vedere che quando i gas provenienti dalla campana entrano nelle panche essi incontrano un *volume molto più grande* e quindi rallentano notevolmente, salgono in cima, diffondono calore e si dirigono all'uscita.

In questo modo hanno molto più tempo per cedere il loro calore. Naturalmente la campana principale è la prima a ricevere i gas, proprio i gas più caldi, e quindi è la prima a riscaldarsi. Successivamente si raffreddano e si dirigono alle panche. Ci si aspetta che le panche si riscaldino dopo la campana, e in questa realizzazione il ritardo era limitato a soli 20 minuti. Se la campana fosse stata fatta con un doppio strato di mattoni, secondo il disegno, allora la panche sarebbero state le prime a scaldarsi.

Il posizionamento dell'apertura di scarico nella canna fumaria è molto importante in questo design, come lo è sempre nel progetto di una campana. Dato che questo progetto ha le panche attaccate (assenti nei precedenti esempi mostrati) bisogna riflettere su come fare entrare i gas nelle panche, ed evitare che vengano anticipatamente cortociruitati nella canna fumaria. Il disegno sottostante mostra come è stato ottenuto. Un pannello deflettore ignifugo (in questo caso silicato di calcio) è posizionato sulla parete posteriore della campana principale e chiuso in cima, guarda il disegno 3D per vedere come è stato fatto. Non visibile nella figura sotto è l’uscita alla canna fumaria, "nascosta" dietro il pannello deflettore. La superficie di questo pannello deflettore moltiplicata per la distanza tra essa e il muro posteriore della campana dovrebbe essere molto più grande dell'area della canna fumaria. Questo per assicurare di non porre restrizioni al flusso di gas nella canna fumaria. Le aperture ritagliate nel deflettore (come visto sotto) hanno anch'esse un’ area maggiore di quella della canna fumaria. Ripeto, non vogliamo limitazioni al flusso di gas. Non c'è nessuna "apertura" in cima al pannello deflettore, non vogliamo che i gas accedano alla canna fumaria prima di essersi diffusi nelle panche. Nota che i ritagli nel deflettore sono ben al di sotto del livello delle panche.

Questo deflettore ci ha aiutato ad ottenere tutto quello che vogliamo da una campana. Considerato che i gas possono raggiungere il tubo di uscita SOLTANTO entrando nella parte inferiore del deflettore, è evidente che soltanto quelli più freddi possono uscire. Per raggiungere quell'apertura i gas devono essere entrati nelle panche ed essersi raffreddati. Ora possiamo anche constatare come le "panche senza uscita" che inizialmente hanno perplesso alcuni dei partecipanti sono così efficaci. Dovrebbe essere pure chiaro che un pannello deflettore non è l’unica soluzione possibile, in questo caso è stato il modo più semplice e veloce per farlo in una una settimana "in affanno di tempo". Tutto quello che serviva era che i gas raggiungessero e riscaldassero la panche prima di uscire alla canna fumaria, e questo poteva essere fatto con un'apertura larga e superficiale nella parte inferiore della parete posteriore della campana, che conduce alla canna fumaria per mezzo di un condotto in mattoni sagomato ad imbuto.

Le grandi stufe in muratura del Nord America di solito usano una "valvola bypass" incorporata. Si tratta di una piastra di acciaio o ghisa che è montata in una posizione tale per cui quando viene aperta, girandola o facendola scorrere fuori, i gas caldi di scarico possono entrare direttamente nella canna fumaria per mezzo di una scorciatoia. In questo modo la canna fumaria viene preriscaldata prima della massa termica in muratura, agevolando il tiraggio del camino. Il suo svantaggio principale è che complica la costruzione e introduce una parte debole nella stufa, che secondo me non dovrebbe esserci.

Comunque, può essere molto utile averla quando bisogna accendere una stufa fredda in pieno inverno, in una casa gelata. Se si ritiene utile avere un simile bypass, tale valvola potrebbe essere montata nella zona del pannello deflettore. Preferibilmente non in cima alla campana che è la zona più calda dove una valvola bypass di acciaio potrebbe deformarsi o distruggersi col tempo. La valvola bypass non dovrebbe essere confusa con una valvola di tiraggio per canne fumarie che chiude al 100%, che potrebbe essere molto pericolosa quando ci sono ancora braci accese sotto la cenere. Il monossido di carbonio non può essere visto e non ha odore, e ucciderebbe le persone nel sonno una volta disperso nella casa. Uno sportello che chiude al 100% la camera di combustione è un'alternativa molto migliore, e in aggiunta un rilevatore di CO è una misura di sicurezza indispensabile.

L'incontro MHA è stato un evento memorabile, con un paio di nomi illustri facenti parte nella squadra dei Rocket Heater. Lass Holmes, il creatore dell'idea della batch rocket, Leslie Jackson, coautore del libro "Rocket Mass Heaters" e Kirk "Donkey" Mobert, creatore del primo forum dedicato alle Rocket Mass Heaters. La foto sottostante mostra Lasse e Leslie che danzano di fronte alla stufa (o intorno al fuoco?).

Solo per inciso, la stufa batch box lì produce meno fumo di quello che può essere visto nell'immagine.

Le due foto sono copyright del MHA, per altre immagini commentate da Norbert Senf del MHA e da me guarda il report delle foto del MHA di questo seminario. Il disegno 3D della stufa completa è disponibile attraverso questo link.

Stufa a campana fatta interamente di parti formate stampo

Questa è una variante di batch rocket progettata e costruita nel 2015, costituita interamente di parti in refrattario formate in stampo. Per qusto progetto l'investimento finanziario negli stampi è stato molto alto. Sono state fatte molte valutazioni su come per utilizzare più parti possibile uguali tra loro, in modo da ridurre al minimo il numero degli stampi. Come si può vedere ci sono pochi pezzi che si ripetono, e gli stessi stampi sono stati riutilizzati molte volte. Le dimensioni esterne della stufa finita sono 98 x 98 x 210 cm, e il tutto pesa poco più di 2000 kg.