Peter van den Berg-ova Batch Box Rocket

Peter van den Berg-ova Batch Box Rocket

je na voljo pod Priznanje avtorstva-Deljenje pod enakimi pogoji 4.0 Mednarodna licenco

Odločil sem se, da bom informacije na tej strani delil brezplačno in brez reklamnih oglasov. Vseeno širjenje informacij preko te spletne strani zame ni zastonj. Poskusi gradenj, ki so vodili to objavljenih rezultatov in končnih dizajnov na tej strani so bili tudi plačljivi, vključno z nakumop analizatorja dimnih plinov, ki ga je potrebno enkrat letno kalibrirati, da zagotovim zanesljive rezultate in take tudi posredujem vam.

Vaši prispevki pridejo zelo prav, da lahko nadaljujem to delo in, da še naprej vzdržujem to spletno stran na kvalitetnem nivoju.

Vse oblike jedra je načrtoval Peter van den Berg, razen kjer je drugače zapisano.

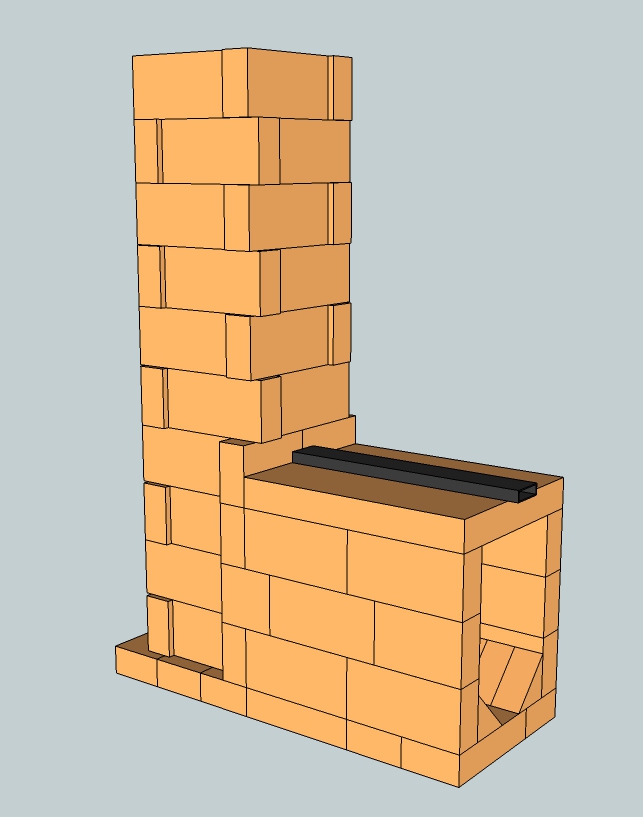

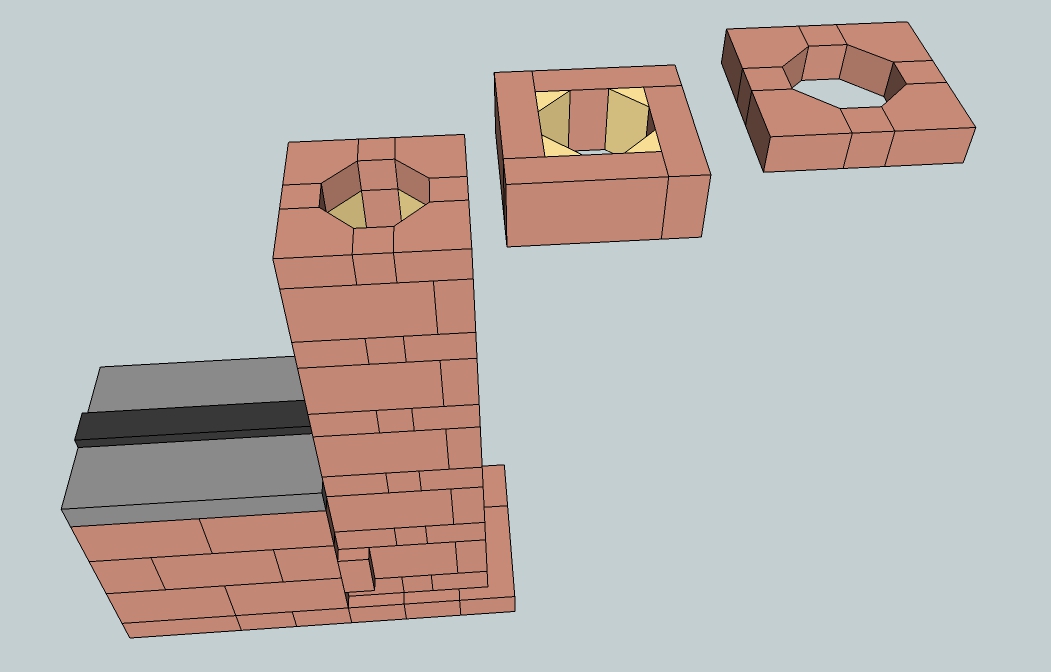

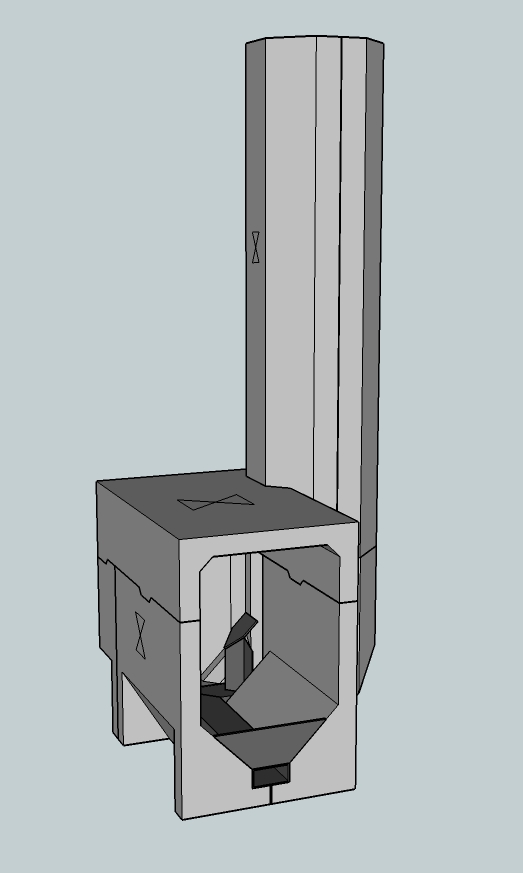

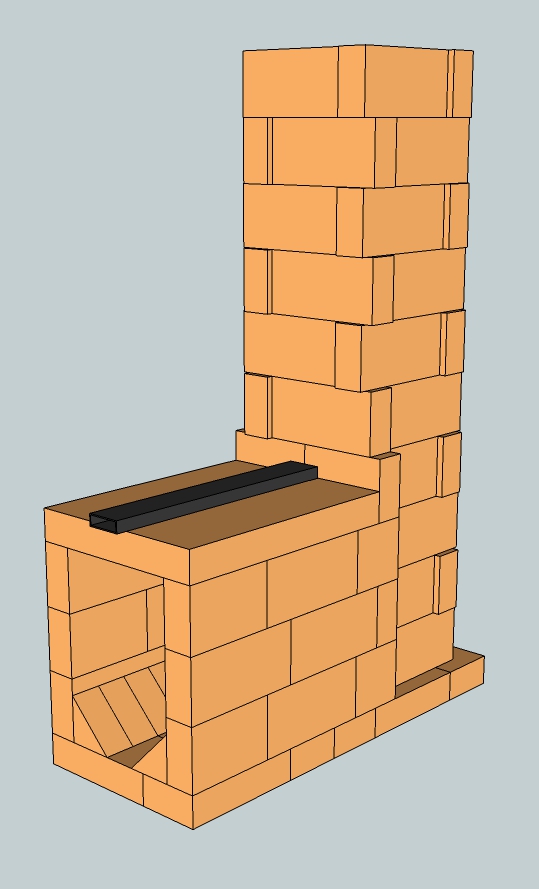

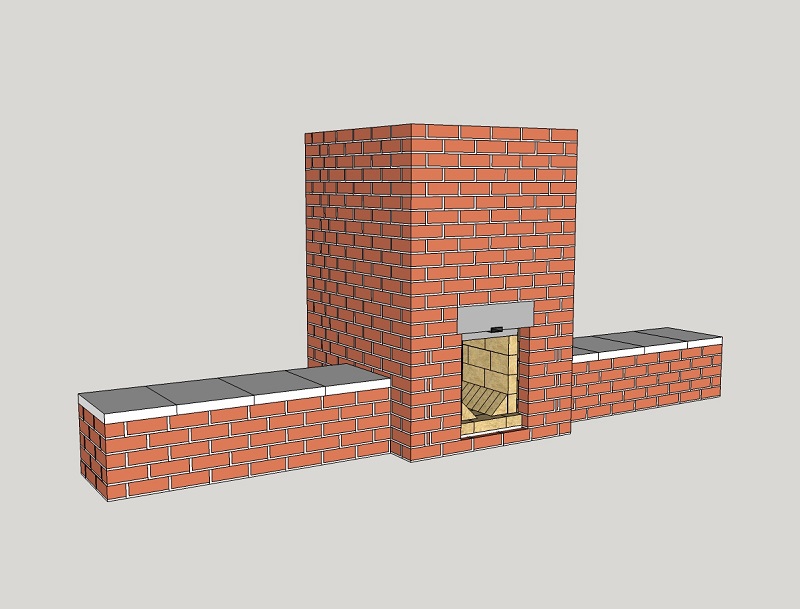

1: Opečnato jedro

Najenostavneje izdelamo zidano ognjišče in zidano toplotno vertikalo, a nekaj opek je vseeno potrebno razrezati. Z optimizacijo oblike lahko zmanjšamo količino rezanja.

(preberi več)

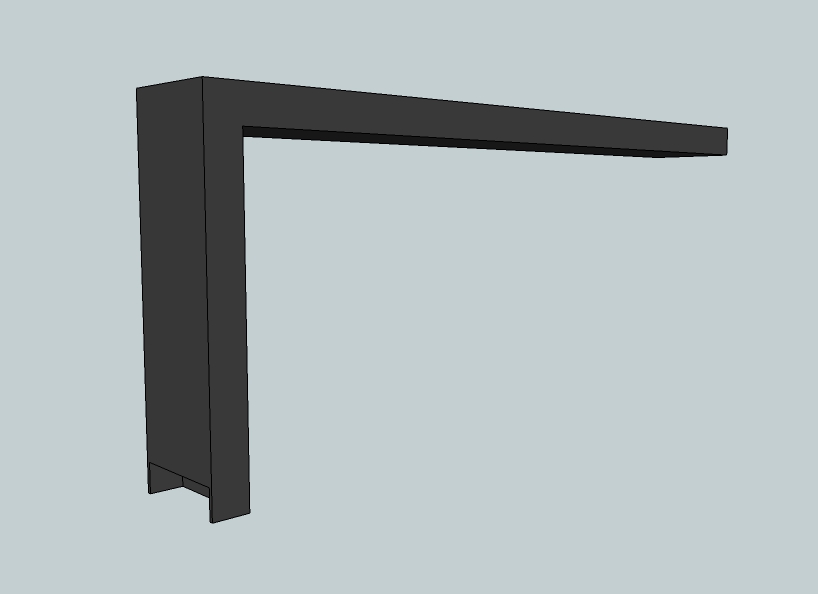

P-kanal

To je cev, ki dovaja v zgorevanje sekundarni zrak. Je enostavno izdelana in deluje brez gibljivih elementov. Za delovanje izkorišča fizikalne pojave opisane v Bernoulijevem zakonu.

(preberi več)

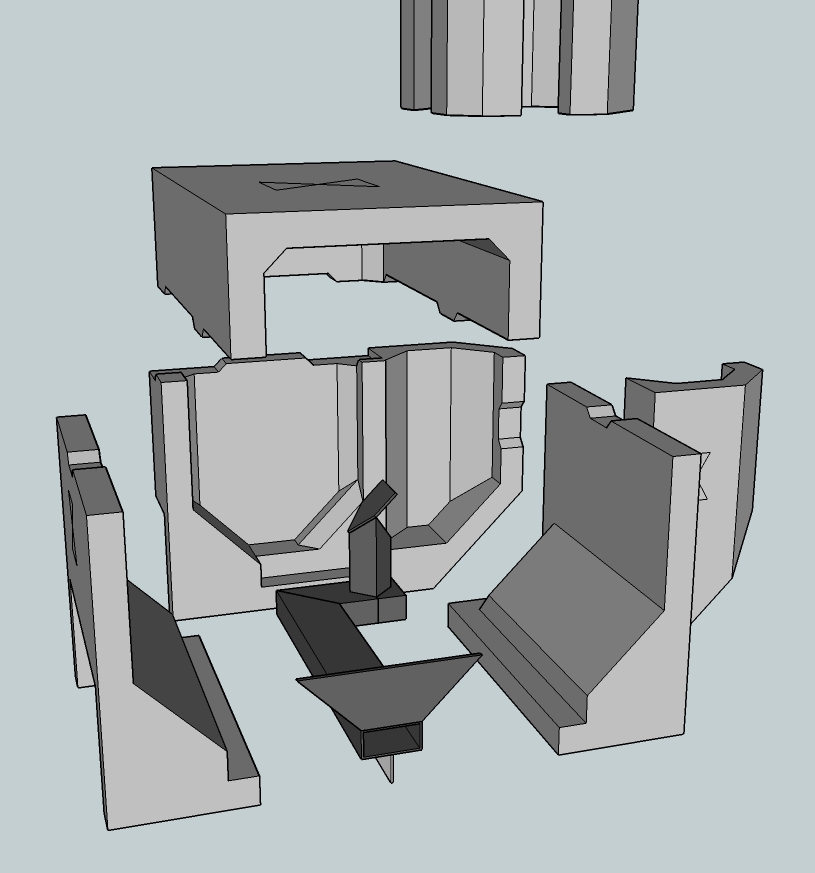

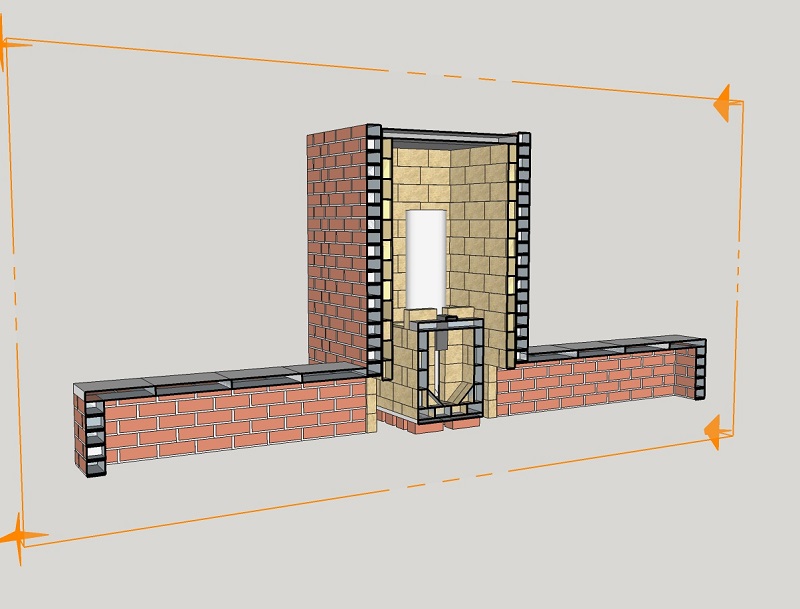

2: Opečnato jedro

V tem načrtu rešimo slabosti neokrogle toplotne vertikale v prejšnji različici. Tokrat je presek vertikale osemkotnik, ki je dosti boljši približek kroga. Opečni sloji se izmenjujejo v polaganju na rob in na ploskev, da dosežemo zanesljivo povezavo med gradniki.

(preberi več)

3: Vlito jedro

V tej izpeljanki spodnjo tretjino vertikale s kuriščem vred sestavljata dva vlita dela. Je že večkrat preizkušena, deluje dobro, vendar je na nekaterih mestih dovzetna za razpoke.

(preberi več)

4: Vlito jedro

Ta oblika je novejša (2015), kurišče sestavljajo trije deli. Namesto P-kanala uporablja talni kanal.

(preberi več)

Talni kanal

Prav tako namenjen za dovanjanje sekundarnega zraka, a ga dovaja na srednji višine reže. Ta cev leži na tleh kurišča, vhod vanjo je na isti lokaciji, kot glavni dovod zraka.

(preberi več)

5: Vlito jedro (s stranskim vlekom)

Dizajn, kjer vertikala ni nameščena za kuriščem, ampak ob strani, kar omogoča manjšo dolžino jedra grelnika.

(preberi več)

6: Opečnato jedro (s stranskim vlekom)

Namesto izdelave kalupov in vlivanja oblik je enostavnejši način za enkratno izdelavo jedra s stranskim vlekom gradnja iz šamotnih opek. Na žalost je potrebno kar precej opek rezati.

(preberi več)

7: Poenostavljena oblika jerda

Kombinacija kvadratne toplotne vertikale skupaj s talnim kanalom. Enostavnejša gradnja, manj rezanja opek, a vseeno zelo dobri rezultati.

(preberi več)

1: Opečnato jedro

Za spoznavanje principov delovanja je dober načrt in mešanica glina/pesek vse, kar potrebujete. To enostavno opečnato jedro lahko zgradite na prostem, pod kozolcem, v lopi, kjerkoli se vam zdi primerno. Z njim ravnajte previdno - zelo verjetno bo plamen segal iznad toplotne vertikale, zato za testiranje v zaprtih prostorih uporabljajte dimno cev. Ni pa ga potrebno uporabljati zgolj kot testno gradnjo - popolnoma uporabno je za redno kurjenje kot resen grelnik prostorov (mešanica gline in peska pa vseeno omogoča enostavnejše razdiranje, če ste se odločili samo za testno gradnjo). Pozneje bomo podrobneje opisali grelnike prostorov, ki izrabljajo zelo čisto gorenje teh jedrnih enot in, ki so sposobni zajeti in shraniti nastalo toploto.

Tako jedro je seveda tudi popolnoma primerno za gradnjo na stabilnih tleh, po možnosti izoliranih, ali pa z dodanim izolacijskim slojem pod njim. Risbo tega dizajna lahko prenesete preko te povezave. Notranja oblika preseka vertikale je kvadratna, ki sicer ni tako dobra, kot okrogla - stvar bo delovala dobro, vendar ne optimalno. To jedro je primerno za gradnjo iz šamotnih opek. Načrt sem zrisal za velikost opek, ki so najbolj razširjene na Nizozemskem, če so vaše dimenzije opek drugačne, bo potrebno načrt prilagoditi. Vsaj toplotno vertikalo morate obložiti z izolacijskim materialom, ki je primerno temperaturno obstojen. Lahko pa jo gradite iz lažjih, izolacijskih ognjevarnih opek in dodatna izolacija ne bo potrebna. So pa slednje manj odporne za obrabo in zato manj primerne za uporabo v kurišču.

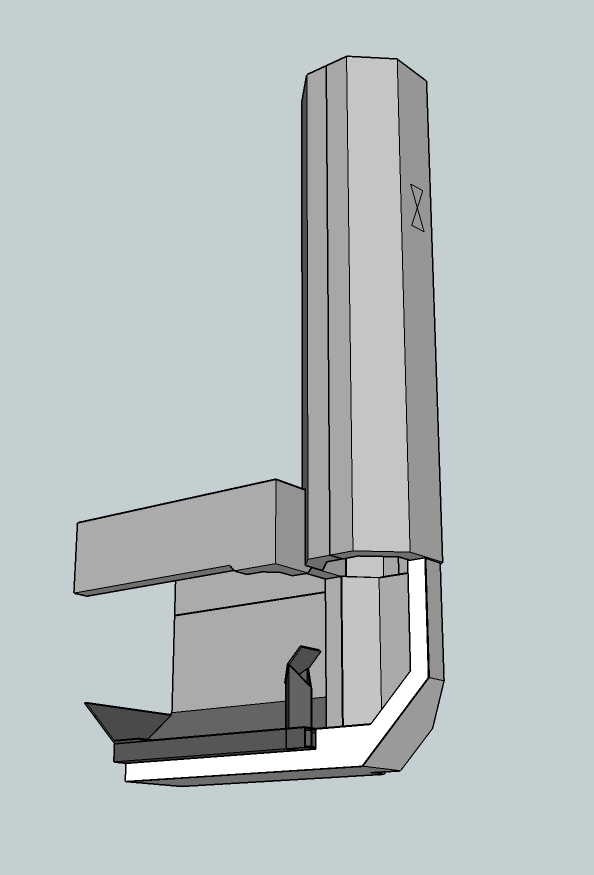

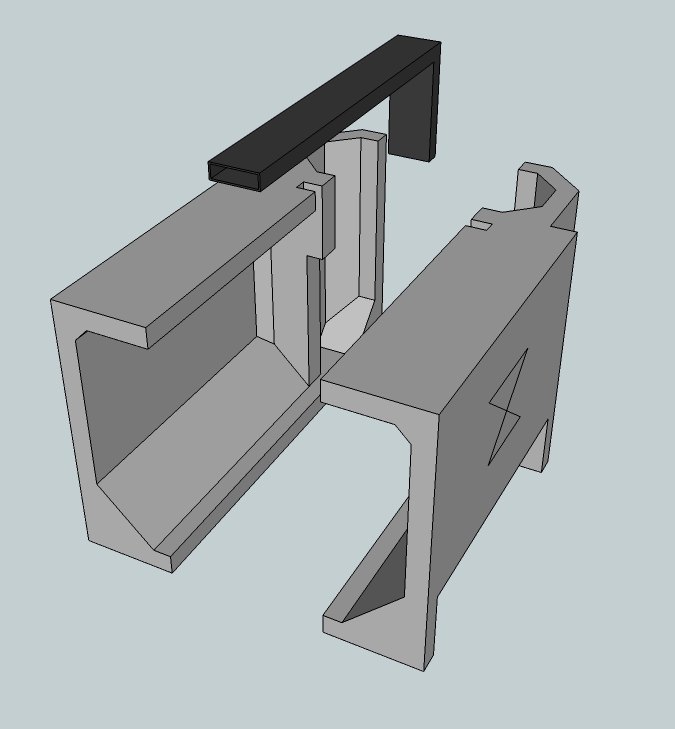

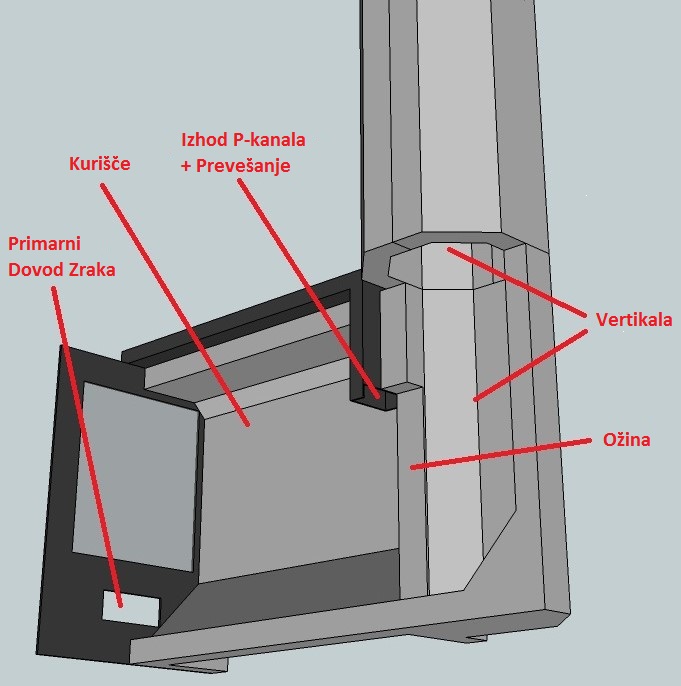

P-kanal

Pravokotna jeklena cev na vrhu kurišča dovaja sekundarni zrak. Precej razširjeno jo imenujemo P-kanal, skrajšano od "Petrov kanal", poimenovano po njegovem dizajnerju. Običajno jeklo ali nerjavno jeklo sta oba primerna materiala za ta del. Ta sistem nazivne velikosti 150mm uporablja pravokotno cev z dimenzijami 60mm x 20mm x 2mm.

Navpični del preveša vrh reže za toliko, kot je notranja višina tega kanala. Na strani vertikale odrežemo del cevi, da spodbudimo vsrkavanje sekundarnega zraka. P-kanal deluje zaradi Bernoullijevega zakona. Ta razlaga, da je pritisk znotraj našega sistema nižji od zunanjega. Iz tega lahko zaključimo, da dim iz P-kanala ne bo uhajal v prostor, prav tako ne skozi druge morebitne razpoke ali skozi primarni dovod zraka. In obratno, če se pojavi kakršnokoli uhajanje dima skozi P-kanal, morebitne razpoke ali primarni dovod, vemo, da je v sistemu nekaj narobe.

Sekundarni dovod zraka moramo dodati v tok plinov tik pred močne turbulence v reži. Dodajanje tega dovoda v vertikalo morda izgleda dobra rešitev, vendar ne deluje dobro, ker se ne ustvari zadostno mešanje plinov.

Ker dovodni zrak cev ohlaja, je njena življenjska doba tudi pri uporabi običajnega jekla pesenetljivo dolga. Izraba po dveh kurilnih sezonah je komaj opazna. Zato je pametno, da je P-kanal odprt tekom celotnega časa obratovanja. Sumimo, da bi debelejše stene P-kanala lahko celo pripomogle k hitrejši koroziji, ker bi se, v primerjavi s tanjšimi, počasneje ohlajale.

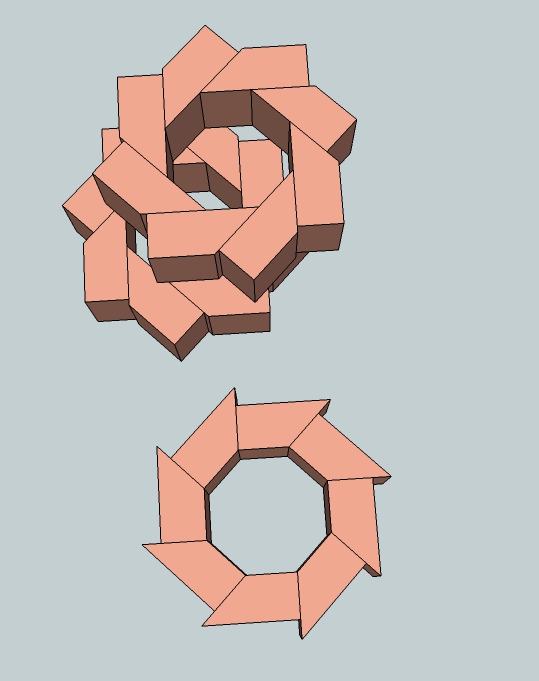

2: Opečnato jedro, osemkotna vertikala

Toplotna vertikala s kvadratnim presekom je tu izboljšana z osemkotno obliko, ki je mnogo boljši približek kroga. Sloji opek se izmenjujoče polagajo na rob in na ploskev, da dosežemo zanesljivo povezavo med gradniki. Bolj, kot je notranjost vertikale gladka, boljši je rezultat, zato se previdna in natančna gradnja tega dela obrestuje.

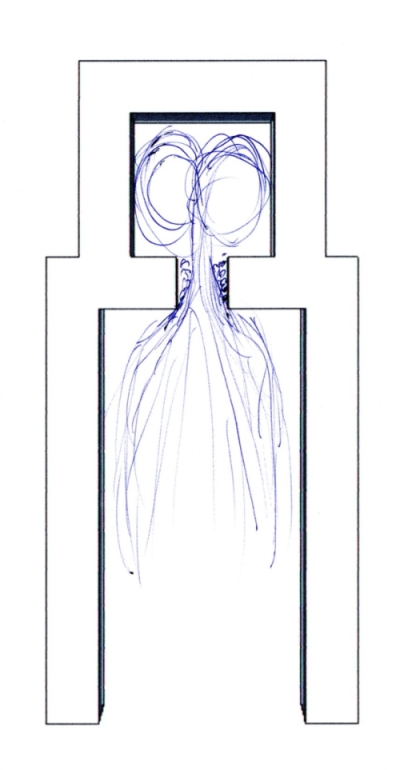

Osemkotna oblika spodbuja tvorbo dvojne spirale plinov, kar je dobro. Slaba stran pa je, da ima zaradi načina gradnje večjo maso. Ta ne prinaša očitnih slabosti, kadar uporabljamo izolativne opeke - v tem primeru tudi ne rabimo dodatne izolacije na zunanji strani.

Mali rumeni trikotniki ponazarjajo enak material, drugačna barva služi samo boljši predstavi. Gradnja tega jedra je drugačna od prvega dizajna, povezava med kuriščem in vertikalo tudi. Ta risba je na voljo kot 3D načrt, na tej povezavi.

Spodaj vidite še dve varianti izgradnje osemkotne vertikale iz opek običajne velikosti. Za obe potrebujemo opeke, ki so odrezane pod 45° kotom tako, da dobimo dve enaki "polovici". Spodnja je enostavna, vendar omogoča samo eno velikost vertikale, med tem ko druga omogoča, da opeke nekoliko razširimo in dobimo večji premer. Večji premer vertikale uporabljamo seveda pri večjem kurišču in reži, ustrezne mere razberemo s tabele dimenzij v prejšnjem poglavju.

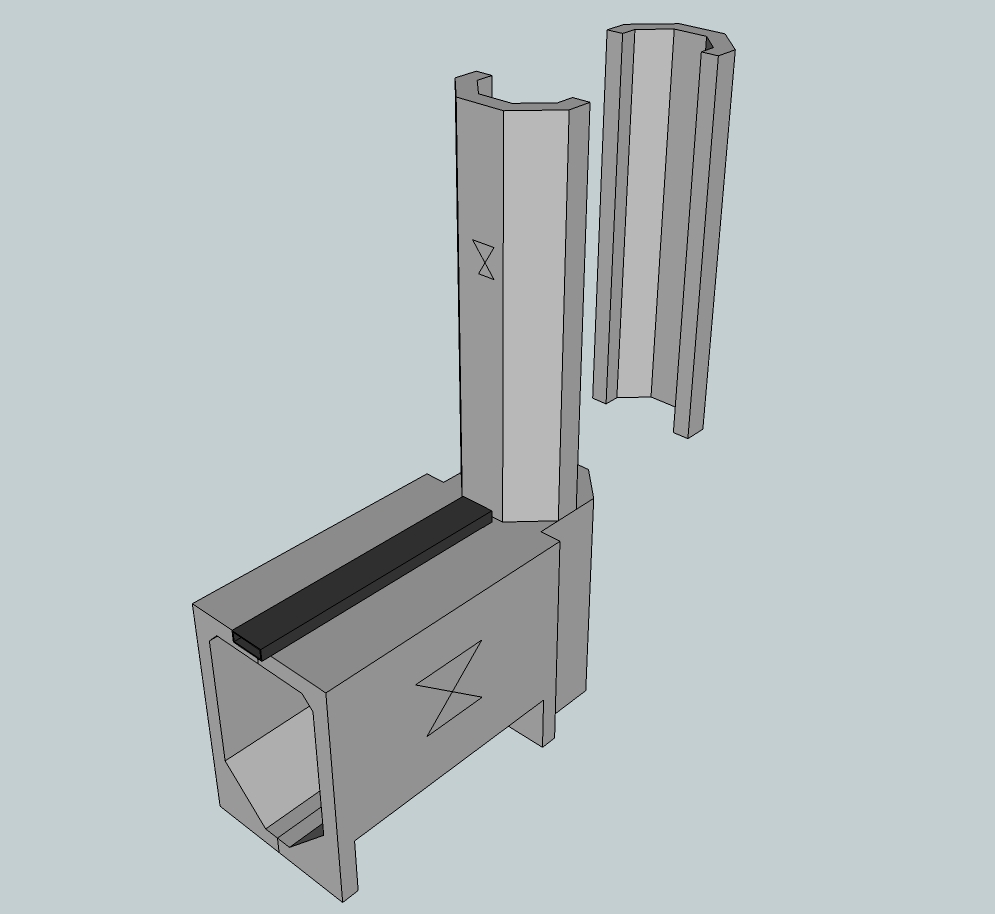

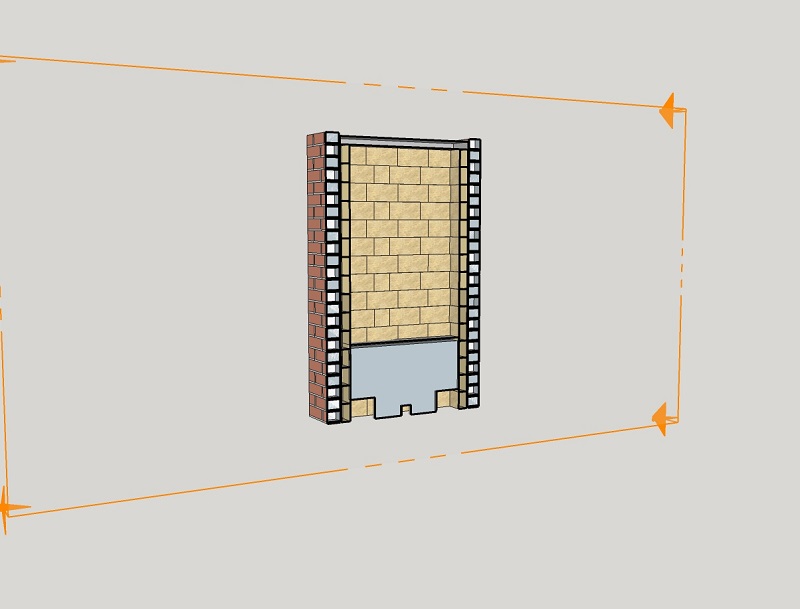

3: Vlito jedro, 4 deli

Ta dizajn je preizkušen v že kar nekaj uspešnih primerih po svetu. Ima manjšo slabost, da se levo in desno od kurišča pojavijo manjše razpoke. Vse še vedno ostane kot celota, po pojavu razpok na teh mestih se kaj več ne bo dosti spreminjalo. Tudi delovanje se ne spremeni. Verjetno razpoke služijo kot ekspanzijski spoji, ki varujejo dele pred nadaljnjimi razpokami. Debelina sten je samo 30mm in kjer je možno, v kalupu zapolnimo mesta za manjšo uporabljeno maso betona. Prvotni namen tu ni, da bi privarčevali nekaj denarja, ampak, da zmanjšamo maso kurišča; manj materiala, kot ga uporabimo, hitreje se bo stvar segrela na delovno temperaturo.

Tudi vertikalni del nad kuriščem je razdeljen na dva identična dela, zato za vlivanje potrebujemo samo en kalup.

Označbe na straneh označujejo katere ploskve so na vrhu med vlivanjem. Te površine ostanejo nekoliko bolj grobe, a to ni relevantno. Poleg tega, da je osemkotnik zelo dobro funkcionalna oblika (ker je dober približek kroga), je tudi izdelava kalupa zanj zelo enostavna - namizna žaga, ki omogoča nastavitev poševnega reza pod 45° je vse, kar potrebujemo za izdelavo. Tudi samo s potopno žago (krožna žaga z vodilom) lahko izrežemo vse potrebovane dele.

Tudi ta risba vam je na voljo, prenesete jo lahko preko te povezave.

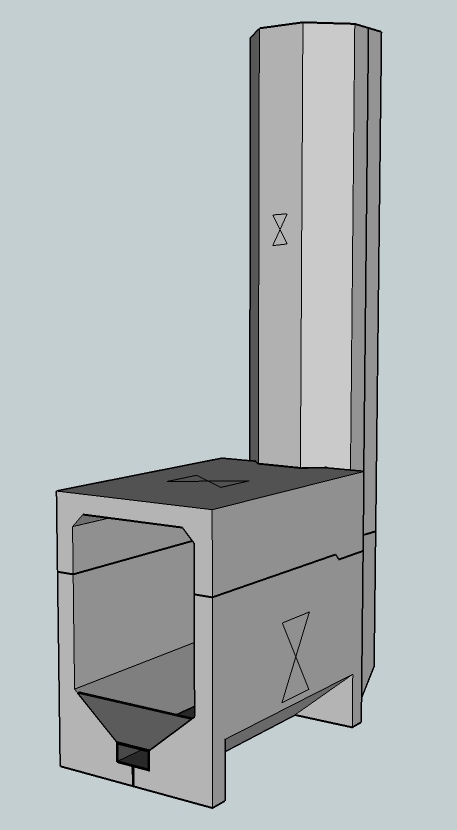

4: Vlito jedro, 5 delov

To je dokaj mlad dizajn (2015), v eni kurilni sezoni niso nastale vidne razpoke. Pri moji uporabi spodnji del leži na podpornem okvirju, zgornji del pa se drži skupaj s pomočjo manjših izboklin na zgornjem in vbočenin na spodnjem delu, ki ene v druge dobro prilegajo. Slika spodaj prikazuje rahlo spremenjeno obliko, a v osnovi je enaka, kot moj izdelek.

Enako, kot prej, moramo toplotno vertikalo izolirati po celotni višini. Izdelava vertikale je enostavna, prikaz je na spodnji sliki.

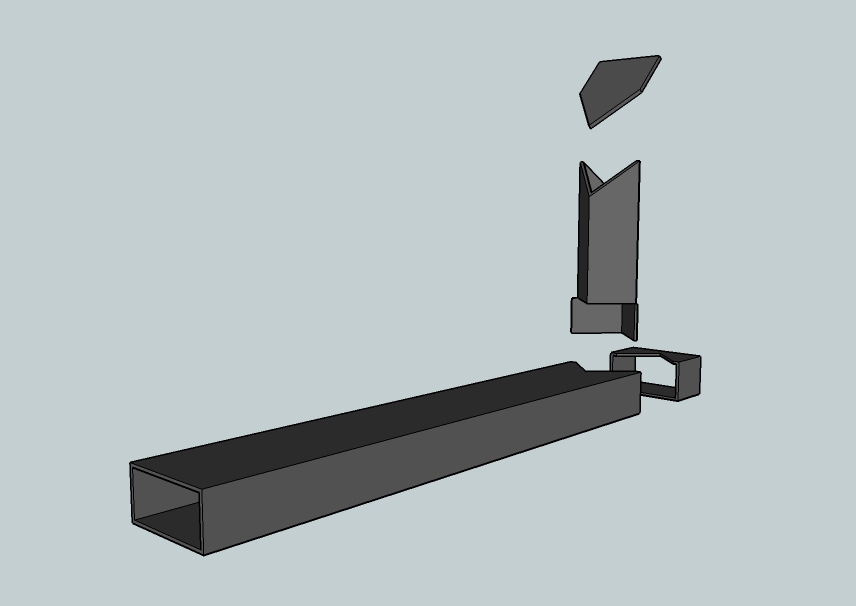

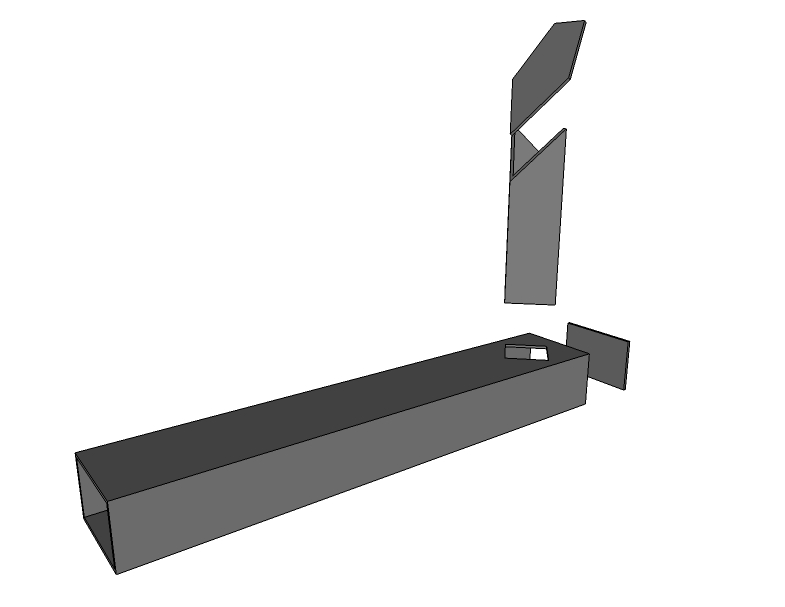

Talni kanal

Talni kanal je alternativa p-kanalu - uporabimo enega izmed njiju. Izdelava in postavitev je precej drugačna; leži v utoru na spodnjem delu kurišča in sekundarni zrak dovaja iz iste lokacije, kot glavni dovod zraka. Imenujemo ga talni kanal, to je izpeljanka Matt Walker-jeve pred-režne cevi. Razlikuje se v tem, da je navpični del krajši, kvadratnega preseka in nekoliko ožji. Na ta način cev predstavlja manjšo oviro za tok zraka v kurišču.

Poleg tega zrak dovaja v srednji višini reže, kar v povprečju ohranja dvojno vijačnico v spodnjem delu vertikale. Izdelava te variante je nekoliko enostavnejša od Matt-ove, potrebujemo samo kotno brusilko s rezalno klino in varilni aparat. Zamenjava tega kanala je zelo enostavna, kar je prednost v primerjavi s P-kanalom, ki ga ne moremo zamenjati z novim brez, da bi delno razdrli grelnik.

Kanal izdelan iz pravokotne jeklene cevi z 2 mm debelo steno ima po eni kurilni sezoni komaj vidno korozijo. Tudi tu je razlog v hlajenju cevi z dovedenim zrakom. Poleg tega je nameščen v kurišče, kjer je večji primankljaj kisika - v odsotnosti kisika jeklo ne rjavi.

To je eden redkih kovinskih delov, ki ga znotraj tega kurišča ne uničimo v desetih kurjenjih - življenjska doba je zato sprejemljiva. Naslednji kanal bom izdelal iz nerjavnega jekla 304, kar bo še očitno podaljšalo življenjsko dobo.

Kurjenja v zimskem času 2015/2016 sem popolnoma posvetil za pravilno nastavitev dovoda zraka, testiral sem kakšnih 12 različic. Risba prikazuje vodoravno cev velikosti 60 x 30 x 2 mm, in navpični del z merami 35 x 35 x 2mm. Notranji presek večje cevi je približno 1.5 kratnik presek manjše. To ni naključje, saj sem testiral tri različne velikosti vodoravne cevi v kombinacijah s tremi velikostmi navpične cevi. Cev velikosti 60 x 30 x 2mm je enako učinkovita, kot 60 x 40 x 2mm in to se ne spremeni, dokler uporabljamo vhod večji, kot je izhod iz kanala. Pri uporabi cevi, kot je na risbi, uporabljamo za navpični odsek cev z notranjim presekom, ki ustreza 5.4% preseka toplotne vertikale. Za vodoravni odsek pa uporabljamo cev z notranjim presekom 8.25%. S tema dvema podatkoma lahko nadalje izračunamo dimenzije talnega kanala tudi za druge,večje ali manjše, intervalne peči, glede na njihove velikosti presekov toplotne vertikale.

01/05/2019 Nekoliko poenostavljena izdelava talnega kanala s povečanim vodoravnim (vhodnim) delom in povišanim navpičnim delom - v skladu z najnovejšimi odkritji. Zračni pretok je optimiziran tako, da zgornja polovica kanala prejme večinski del sekundarnega zraka.

Presek vodoravne cevi je skoraj dvakrat večji od preseka navpične cevi. Za izdelavo kanala potrebujemo le kotno brusilko s tankim rezalnim listom za kovino in varilni aparat. 3D risba z dimenzijami celotnega kanala, ki bi ustrezal sistemu velikosti 150mm (6 inč) je na voljo.

Za razliko od običajnih različic ta grelnik zakurimo zadaj na vrhu kuriva, torej gre za kurjenje od zgoraj navzdol. Ta metoda daje najboljše rezultate.

Graf prikazuje testiranje gorenja z uporabo večjih kosov popolnoma suhih brezovih drv, prižgano na vrhu. Začetna temperatura grelnika je nekoliko toplejša od okolice, začetna temperatura pri vstopu v dimnik je 30°C. CO plini so pri 18. minuti gorenja padli pod 500ppm in ostali pod to mejo nadaljnjih 58 minut. Povprečne vrednosti gorenja so: O2 13%, učinkovitost 95.2%, CO 282 ppm, Tr 66.4 ºC. Bodite pozorni na izjemno nizko količino CO.

Zaključek: 3D risbo tega jedra lahko prenesete tukaj.

5: Vlito jedro s stranskim vlekom, 7 delov

To je izpeljanka intervalne raketne peči, kjer je vertikala pomaknjena levo ali desno od kurišča. Dizajn sta razvila Adiel Shnior in Shilo Kinarty, oba gradita masivne raketne grelnike v Izraelu. Max Edleson, izdelovalec grelnikov v ZDA jo je poimenoval "sidewiner". Tako se imenuje puščavska kača, ki se po pesku zvijajoče premika vstran (rogata klopotača ali postranik).

Ker vertikala ni direktno v liniji za kuriščem, jedro ni več simetrično. Posledično potrebujemo dodaten kalup, da vlijemo željene dele kurišča - slika spodaj.

Ta dizajn je podoben prejšnjemu, ki ima tudi samostojen stropni del, najbolj zapleten kalup pa je zadnja stena, h kateri spada tudi polovica spodnjega dela vertikale. Dodatnemu kalupu se lahko izognemo tako, da pred vlivanjem v kalup dodamo še en odstranljivi del, ki bo služil za režo. V tem primeru lahko en kalup uporabimo za obe stranici - enkrat z dodatnim delom v kalupu, da dobimo režo, drugič pa ta del odmaknemo in dobimo odlitek brez reže. Zgornji del je enak prejšnjemu dizajnu in druga polovica spodnjega dela vertikale potrebuje dokaj enostaven kalup. Za boljše razumevanje je spodaj razmaknjeni pogled vseh delov jedra grelnika.

Izgled je zelo zapleten, a menim, da je izdelava popolnoma znotraj dosega domačega mojstra, ki se zadeve loti premišljeno in previdno. Tudi te kalupe lahko izdelamo po enakih postopkih, kot sem jih opisal v poglavju "Gradnja" - s pomočjo premazane škatle iz vezane plošče, v katero namestimo dele ekstrudiranega polistirena - stirodura (ali kakšnega drugega materiala), da dobimo pravo obliko odlitka.

Za mnoge je to lahko prvo razmišljanje o "negativnih" oblikah kalupa in o tem kako spraviti odlitek ven iz njega. Vseeno verjamem da imajo te zmogljivosti vsi dobri "domači misleci", zato kar brez strahu. Včasih je dobro, da testiramo kalupe s cenejšimi materiali, z mavcem ali celo šibko mešanico cementa in peska. Ognjevarne mešanice za vlivanje so kar drage, zato jih je dobro vlivati v modele, pri katerih že za trdno vemo, da bo iz njih izšel spodoben rezultat.

Kot sem že umenil v uvodu, je ta projekt odprtokodni in tako na voljo tudi za komercialne namene (dodatne informacije o tem preverite v poglavju "Predstavitev"). Če nameravate izdelati vsaj nekaj teh jeder, je smiselno najprej izdelati "glavni kalup" (to je, pozitivni kalup, oblika, ki jo želimo imeti kot izdelek), iz njega dobiti gumene kalupe (negativne kalupe), te pa šele uporabiti za dejansko vlivanje končnih oblik.

Sekundarne kalupe (gumeni negativi) bo občasno vseeno potrebno na novo izdelati s pomočjo primarnega (pozitivnega) kalupa. To smatram za izvedljiv posel - izdelava in prodaja teh odlitkov, skupaj z navodili za samostojno izgradnjo končnega grelnika. Končno število vseh kalupov, vključno s toplotno vertikalo je pet, v zadnjem primeru sedem. Risba zadnjega dizajna je na voljo tukaj.

6: Opečnato jedro s stranskim vlekom

Z uporabo žage za mokro rezanje šamotnih opek lahko to obliko brez težav zgradimo. Težavnost je popolnoma primerjiva z osnovno obliko opečnatega jedra. Da proces še nekoliko poenostavim, sem nazivno velikost povečal iz 150mm na 160mm - kurišče je posledično večje in omogoča kurjenje z nekoliko večjimi in debelejšimi drvmi.

Če dolžina kurišča ostane enaka, kot pri običajni obliki opečnatega jedra, je celotna dolžina jedra 486mm (ob uporabi že znanih velikosti opek), ker je toplotna vertikala pomaknjena ob stransko steno. V primerjavi z običajno obliko jedra z dolžino 702mm smo prihranili 216mm, razlike v gorenju in delovanju pa so minimalne. V kolikor imamo stisko s prostorom, je taka oblika grelnika lahko dobra alternativa. Omenjene dimenzije so nominalne, debeline sloja med opekami nisem upošteval.

Navpični del talnega kanala je nekoliko podaljšan, da ustreza malenkost večji reži in vertikali. Poleg tega je v primerjavi z vlito verzijo izdelava kanala enostavnejša, saj je 90 stopinjski zavoj v tleh izvzet. Navpični del kanala je pritrjen na vodoravno cev asimetrično, da je razdalja do reže zadostna. Na obeh straneh navpičnega dela mora biti enaka razdalja med vhodnimi robovi reže in ploskvami kanala, ki gledata proti reži - najkrajša razdalja (pravokotna razdalja od ploskve do roba) mora znašati polovico širine reže.

Kvadratno vertikalo lahko zamenjamo z osemkonto, ki sem jo opisal v obliki jedra 2: Opečnato jedro, in delovanje še bolj optimiziramo. Za ogled risbe v programu SketchUp uporabite to povezavo.

7: Nova oblika jedra

Od jeseni leta 2017 do poletja 2018 se je veliko eksperimentiralo z obliko, ki vključuje talni kanal in kvadratni presek toplotne vertikale, za razliko od uveljavljenih okroglih in osemkotnih oblik. Učinkovitost te oblike je vsaj tako dobra, kot kombinacija okrogle vertikale in p-kanala. Poleg tega ima pomembno prednost poenostavljena gradnja - manj rezanja opek in lažja postavitev. Pri nekaterih testih smo izpustili tudi klančino na dnu vertikale (še bolj poenostavljeno), rezultati meritev pa so ostali praktično nespremenjeni. (glej diagram pod videom)

V tej postavitvi smo dodali pokončne trikotne opeke samo na spodnjem delu toplotne vertikale (v višini reže) in še to samo na zadnjo steno (to se tudi razloči v spodnjem videu), tako da je presek spodnjega dela vertikale polovičen osemkotnik, ki pomaga pri začetnem tvorjenju dvojne vijačnice (ovnovi rogovi) v stebru dvigajočih plinov.

Že objavljene tabele z dimenzijami se uporabljajo tudi pri tej obliki. Na primer premer okrogle vertikale 150mm uporabimo za stranice kvadratne vertikale, torej 150mm × 150mm. Vse drugo ostane nespremenjeno. Enako je tudi pri drugih velikostih: za sistem velikosti (X) se vse dimenzije iz tabele uporabljajo nespremenjeno, kvadratna vertikala pa s stranicami (X × X). Okrogel presek vertikale je enostavno zamenjan s kvadratnim presekom - stranica kvadrata je enaka premeru kroga. Prosim, preberite si še več o primerjavi kvadratnega in okroglega preseka vertikale v poglavju "Gradnja".

To obliko smo prvič uporabili po spletu okoliščin med delavnico na španskem otoku Malorki, novembra 2017. Izposojena vodna žaga ni zmogla zadosti natančno rezati pod kotom 45°, zato smo se odločili za kvadratni presek vertikale. Odločitev vseeno ni prišla brez premisleka - moje pretekle izkušnje so kazale, da bi taka oblika lahko povsem dobro delovala - v to smer je kazalo tudi nekaj preteklih poizkusov. Kaže, da sem bil deležen srečne kombinacije okoliščin. Rezultat je bil odličen, še vlažna peč je delovala brezhibno. Tu je video celotne gradnje. Risbo si lahko (prenesete s klikom).

Zasluge za večino sledečih gradenj in testiranj tega novega koncepta grejo francozu Yasin Gach, ki jih je izpeljal med delavnicami in pri svojih naročnikih. Priporočena oblika jedra za kombinacijo talnega kanala in kvadratno obliko vertikale je podana na spodnji sliki. Risbo pa si lahko prenesete tukaj.

Materiali

Pri materialih imamo precej izbire. Šamotna opeka, termobeton, glina - v kombinacijah med sabo ali s sekundarnimi materiali.

(preberi več)

Kovina

Ko omenimo peč na drva, si ljudje po navadi zamislijo običajno škatlasto železno peč. Vendar kovina ni dober material za intervalno peč, vsaj ne za izgradnjo jedra. Neposredna okolica gorenja je preveč agresivna in privede do hitrega razpadanja.

(preberi več)

Dimenzije in povečevanje

Največkrat je testirana oblika grelnika s premerom toplotne vertikale 150mm. Toda kar nekaj drugih velikosti je popolnoma mogočih.

(preberi več)

Gradnja sredice iz opeke

Za izgradnjo jedra ne potrebujete specialista. Z nekaj tehničnega znanja in z materiali, ki so relativno dostopni, so dobri rezultati popolnoma mogoči.

(preberi več)

Velikost intervalne raketne peči

Kako določiti pravo velikost sistema glede na prostor, ki ga želimo ogrevati

(preberi več)

Vlivanje jedra

Lahko uporabljamo tudi termobeton, material ki vsebuje aluminijev cement, šamotno moko in druge agregate. Tu je treba predhodno izdelati kalupe za vlivanje, termobeton pa je potrebno dobro zmešati s čim manjšo količino vode. Potrebna je tudi vibracijska miza, da odzračimo vliti termobeton.

(preberi več)

Teorija zvona

V poglavju "Uporaba" bomo kar velikokrat omenili besedo "zvon".Tu je razlaga kaj ta sploh je, kako deluje in za kaj se ga uporablja.

(preberi več)

Dimenzioniranje zvona

Kako velik je lahko zvon glede na zgorevalno enoto je zelo pomemben podatek, prav tako tudi ustrezno zmanjševanje ali povečevanje.

(preberi več)

Materiali

Za gradnjo zgorevalne enote je možnih kar nekaj kombinacij. Lahko uporabljamo opeke, ki jih pozidamo z ognjevarno malto ali z mešanico gline in finega peska. Tanjše šamotne opeke lahko postavimo v pravo obliko in zavarujemo z jeklenim ogrodjem. Vlivanje ognjevarnega betona v modele prinaša druge prednosti (in slabosti).

Nekateri uporabljajo mešanico gline z manjšim dodatkom običajnega cementa, da dobijo na trdnosti, dokler se izdelek zadostno ne pregreje. Pri visokih temperaturah cementna trdnost popusti, to nalogo prevzame glina. Nekaj zgorevalnih jeder je izdelanih v celoti iz mešanice gline in naravnih vlaken za povečanje trdnosti. S stališča zgorevanja je gradnja z izolativnimi šamotnimi opekami odlična izbira; nizka gostota daje dobro izolacijo, vendar so slabša izbira zaradi nižje trdnosti in odpornosti na obrabo.

Če gradimo z materiali, ki ne izolirajo dobro (gostejši materiali načeloma izolirajo slabše), moramo na koncu izolirati od zunaj. Za izolacijo lahko uporabimo karkoli, ki bo preneslo vročino - to je lahko ekspandirani perlit ali vermikulit - zelo dobro se obnese bolj groba mešanica z nekaj vode in gline, da preprečimo posedanje. Keramični filc (na primer Rockwool) je odlična izbira. Nekoliko manj poznan proizvod, a zelo primeren za to uporabo, je ekspandirana žgana glina v obliki granul (LECA - Lightweight Expanded Clay Aggregate), ki se ponavadi uporablja v akvakulturi.

Vse našteto lahko uporabimo, da zgradimo napravo, ki daje vrhunske rezultate. Zdaj je jasno, da imamo na izbiro zares množico ugodnih materialov in načinov izdelave.

Kovina

Uporaba kovine za izdelavo grelnika vodi do razočaranja; pa naj bo rjavno ali nerjavno jeklo. V okolju s temperaturami višjimi od 760 °C, s presežkom kisika in s primankljajem ogljika vsako jeklo (ki je dostopno množici) podleže koroziji v zelo kratkem času. Po vsakem gorenju se bo odluščila nova plast materiala in v kratkem času lahko pričakujemo luknjo na najbolj vroči točki. To je znan pojav, luske so temno sive, lahke in skoraj nemagnetne.

Eden od načinov kako se izognemo temu je, da mesta z najvišjo temperaturo ne izoliramo, vedar v tem primeru trpi kvaliteta zgorevanja. Drugi način je, da jeklo zaščitimo pred zrakom, saj brez kisika ne pride do korozije. Za dosego take zaščite pa moramo ali poseči po dragih ognjeodpornih zaščitnih sredstvih, ali pa uporabljati zmanjšan dovod zraka - tako je ostanek nezgorenega kisika premajhen, da bi reagiral z jeklom in povzročil korozijo. To pa je spet poseganje v zanesljivost dobrega zgorevanja. Kljub vsemu pa so lahko nekateri kovinski deli grelnika popolnoma zanesljivi. O uporabi teh bom tudi govoril v naslednjih poglavjih.

Dimenzije in povečevanje

Glavnino razvoja sem izvedel v letu 2012. Za eksperimentalni model sem izbral velikost s premerom toplotne vertikale 150mm (6 inč). Že v preteklosti so me spraševali po večjih in manjših modelih. Jim iz Blacksburga (Virginija) je želel zgraditi manjšega, s premerom toplotne vertikale nič več, kot 100mm. Dimenzije prvotnega modela so bile že znane in Jim je sestavil logičen postopek za pridobivanje dimeznij drugih velikosti grelnikov. Izbral je vrednost, iz katere se po matematičnih formulah računajo vse ostale dimenzije za izgradnjo.

Do sedaj (2016) je najmanjši delujoč model Jimov, največjega pa je zgradil Radek Stastny iz Češke in Alex Harpin iz Kanade - premer 220mm. Po mojih informacijah je od oktobra 2016 največji sistem 250mm. Tekom delavnice v Las Amalias, San Pedro (Argentina) sta ga zgradila Pablo Kulbaba (Pablo OresKu) in Ramiro Walti. Večji modeli v primerjavi z manjšimi delujejo z bolj konstantno zanesljivostjo, rezultati pa so dobri v celotnem razponu teh velikosti. Osnovna izbrana mera po Jim-u (iz katere lahko izračunamo vse ostale mere) je 72,34% premera toplotne vertikale.

Nasprotno od dosedanjega prepričanja, presek toplotne vertikale v obliki kroga ali pravilnega osemkotnika ni več edina dobra izbira. Lahko je tudi kvadratne oblike, kar smo sicer preskusili le v kombinaciji s talnim kanalom. Kvadratna oblika je za gradnjo cenejša in enostavnejša, to pa prinaša veliko zadovoljstva vsem graditeljem.

Zaradi narave dvigajočih plinov v vertikali (predvsem pri preseku polovičnega osemkotnika, kjer plini vstopajo skozi režo in jim je zaradi tega na nek način vsiljeno vrtenje) predpostavljamo, da imajo obliko pokončnega valja oziroma stebra. Pri izbiri kvadratne vertikale moramo uporabljati večjo površino preseka, kot pa pri okrogli vertikali (pri isti velikosti sistema). Velikost preseka mora biti zadostna, da se lahko neovirano tvori okrogel steber dvigajočih plinov. Tako postanejo vogali kvadrata 'mrtev prostor', ki nima posebnega vpliva niti na začetek kroženja plinov, niti ne na vzdrževanje kroženja plinov med dvigovanjem po vertikali. Torej, kar se tiče dimenzij kvadratnega preseka, je stranica kvadrata enaka premeru prvotnega preseka v obliki kroga. Pravokotni presek pa ostaja slabša izbira oblike vertikale. Če primerjamo gradnjo kvadrata ali pravokotnika, slednji ne prinaša posebnih sprememb s stališča cene in enostavnosti gradnje, zato se izbiri le-tega raje izognemo.

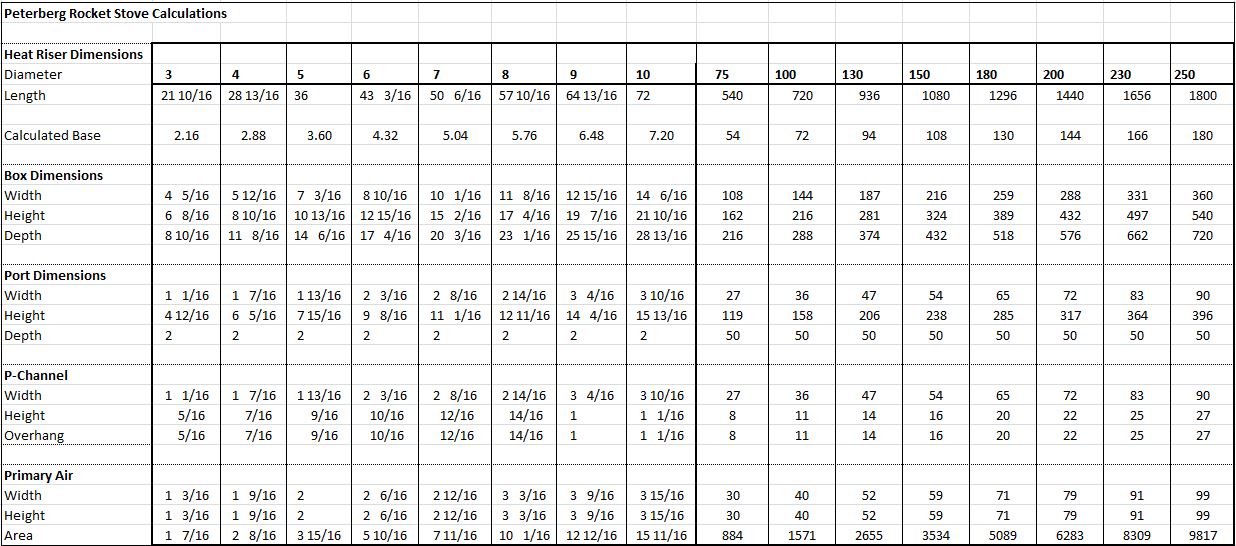

Na Nizozemskem (Ritsaert Snijder) in v ZDA Doug Ptacek so sestavili preglednico, v katero vstavimo samo premer sistema, ostale mere za gradnjo pa se samodejno izračunajo. Računsko tabelo najdete tukaj. Na voljo so tudi preglednice, kjer so že vnaprej zbrani podatki za glavne dimenzije (natisnjena tabela na gradbišču popolnoma zadošča). Spodaj je tabela, ki jo je sestavil Doug, in vsebuje osnovne mere v inčah in milimetrih.

Dimenzije intervalne raketne peči lahko izračunamo tudi ročno, saj jih povezuje enostavna formula.

Poznamo splošno osnovno število preko katerega so povezane vse ostale dimenzije. To število (osnovo) dobimo iz premera toplotne vertikale, ki sem jo razložil predhodno.

Osnova znaša 72.34% premera toplotne vertikale.

Širina kurišča je dvakratnih osnove.

Višina kurišča je trikratnik osnove.

Globina kurišča je od 4- do 5.5- kratnik osnove.

Višina ožine je 2.2-kratnik osnove.

Širina ožine je polovica osnove.

Višina toplotne vertikale je 8- do 10-kratnik, merjeno od tal kurišča. Tla kurišča so ozek vodoraven pas, ki teče po sredini kurišča in meri v širino enako, kot ožina. Levo in desno od tega pasu so 45° strmine, ki koncentrirajo žareče oglje na dno kurišča. Obe strmini sta znotraj dimenzij kurišča. Enaka strmina je tudi čisto zadaj, na dnu vertikale.

Skupni dovod zraka je četrtina preseka vertikale, petina od tega gre za P-kanal (to ustreza 5% od preseka vertikale). Tako za glavni, primarni dovod zraka, skupaj z opcijsko zračno zaveso za ohranjanje čistega okna, ostane 20% preseka vertikale. Kadar kurimo v ohlajeno peči, je primarni dovod sprva lahko večji.

Širina P-kanala naj bo enaka ali nekoliko večja od režine; 5% pri izračunu se nanaša na presek odprtine cevi in ne na presek celotne cevi z njenimi stenami vred. P-kanal režo preveša za enako mero, kot je višina cevi.

Zadnjo steno P-kanala, ki se naslanja na steno kurišča, na spodnjem delu odrežemo toliko, kot preveša ožino (glej slike).

Kako izbrati pravo velikost intervalne raketne peči

Yasin Gach, ki je to stran prevajal v Francoščino, pošilja excel tabelo za izračun primerne velikosti intervalne raketne peči glede na prostor, kjer bo delovala. Izračun je informativen, nikakor ne absoluten, ampak nam daje dobro oceno za primerno velikost. Spodnji članek je Yasinov, excelova tabela pa je na voljo tukaj.

Prvi korak je izračun moči različnih velikosti intervalne raketne peči kot funkcija njenega notranjega premera (npr. premer toplotne vertikale). Moč grelnika je privzeto definirala kot povprečna moč, ki jo le-ta oddaja v času 24 ur od dveh kurjenj dnevno. Ta moč je izračunana za 80% učinkovitost. Zgorevanje enega kilograma zračno suhega lesa pri taki učinkovitosti odda 3,7 kWh energije.

Večji notranji premer omogoča večjo količino lesa za eno gorenje:

Notranji premer (mm) -- Količina lesa (kg) -- Povprečna moč pri dveh kurjenjih dnevno (kW)

- 125 mm — 3.5 kg — 1.1 kW

- 140 mm — 4.9 kg — 1.5 kW

- 150 mm — 6.0 kg — 1.9 kW

- 175 mm — 9.5 kg — 2.9 kW

- 200 mm — 14.2 kg — 4.4 kW

- 230 mm — 21.6 kg — 6.7 kW

- 250 mm — 27.8 kg — 8.6 kW

Drugi korak je izračun toplotnih izgub v hiši (ali sobi), ki jo ogrevamo, ta pa zavisi od treh faktorjev: prostornina hiše, izolacija in željena razlika v temperaturi med zunanjo klimo in notranjo klimo hiše.

Enačba je Q = G*V*DT, pri čemer Q označuje toplotne izgube (W), G je faktor izolativnosti, V je prostorniha hiše (m3) in DT je željena razlika v temperaturi med notranjostjo in zunanjostjo (°C). G je ocena iz primerjave običajnih vrednosti:

- 1.8 za staro, slabo zatesnjeno, kameno, ilovnato ali betonsko hišo (klasične stare kmečke hiše)

- 1.6 za hišo iz opeke, kamenja ali betonskih blokov, brez izolacije

- 1.4 za hišo s 4 cm izolacijo iz stiropora

- 1.2 za hišo z 10 cm izolacijo iz stiropora

- 0.8 za mlajšo gradnjo s 37cm debelimi stenami iz npr. izolativnimi ilovnatimi bloki.

- 0.5 for za gradnjo iz slamnatih bal

Tretji korak je izračun. Najprej izračunamo toplotne izgube hiše in nato izberemo velikost intervalne raketne peči katere moč je večja od toplotnih izgub. Spodaj je primer izračuna za dane okoliščine. To je samo prikaz delovanja excelove tabele - za svoje izračune prenesite omenjeno tabelo, vnesite zahtevane količine za vaš primer, tabela pa bo sama podala rezultat na način, ki je opisan spodaj.

Za primer vzemimo hišo s tlorisem 60m2, s stropno višino 2.5m, zgrajeno iz kamenja in ilovice. Prostornina hiše je 150m3. Pod streho je 20cm kamene volne za izolacijo. Detajli okoli okenj in vrat, razne špranje so bile sanirane pred kratkim, zato hiša dokaj dobro tesni. Glede na podatke vzamemo koeficient G=1.6.

V zimskem delu leta se temperatura giblje okoli 0°C, občasno se za nekaj dni zadržuje tudi okoli -5°C. Toplotne izgube, ki jih moramo preseči, da vzdržujemo notranjo temperaturo 20°C med najhladnejšimi dnevi so Q= 1.6x60x2.5x25 = 6kW. Izbrana intervalna raketna peč, ki ustreza takemu primeru, je velikosti sistema 230mm, ki lahko ogreva prostore z močjo 6.7kW.

To je sicer zelo enostaven približek toplotnih zahtev hiše, toda za uporabo pri izbiri masivnih peči popolnoma zadostuje. Predimenzioniranje teh peči ni težava - če vzamemo premočno peč brez akumulacijske mase (litoželezno ipd.), bomo morali ogrevati s počasnim ognjem, da ne bomo pregreli hiše. Tako zgorevanje pa nikdar ne bo čisto. Nasprotno pri masivnih pečeh vedno kurimo z živahnim ognjem, s čistim zgorevanjem. Da prostora ne pregrevamo pa kurimo manj pogosto (npr. namesto dvakrat na dan zakurimo samo enkrat).

Z zgornjim računom sem dobil dobre rezultate na vseh petih intervalnih raketnih pečeh, zgrajenih lansko leto (2016), ki so v redni uporabi. Zelo pomembno je, da peč vedno predimenzionirate. Če izberete premalo močno, sicer še vedno lahko kurite 3- ali 4-krat dnevno, vendar bo to rahlo znižalo njeno učinkovitost, ker se masa med kurjenji ne bo toliko ohladila.

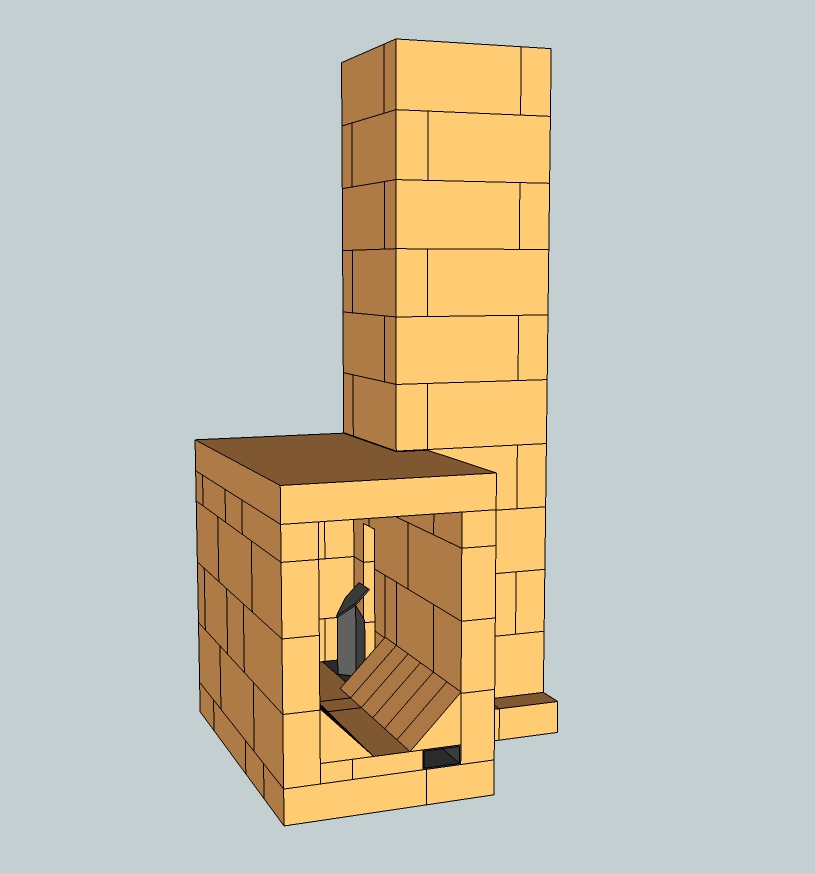

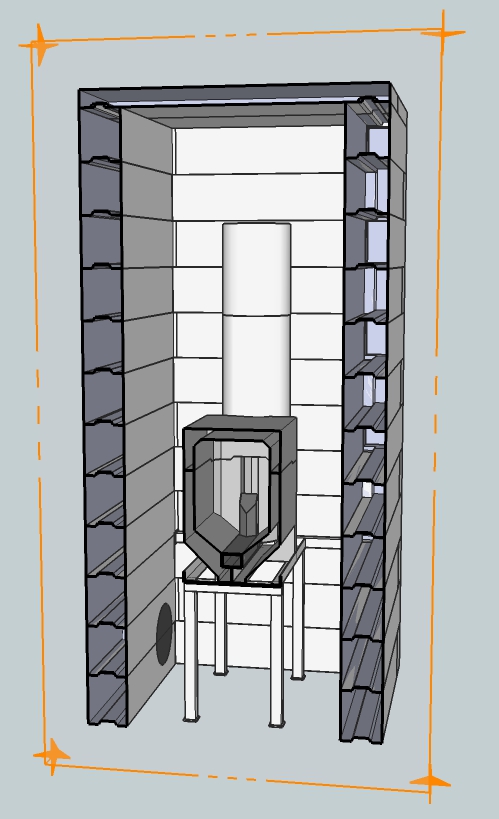

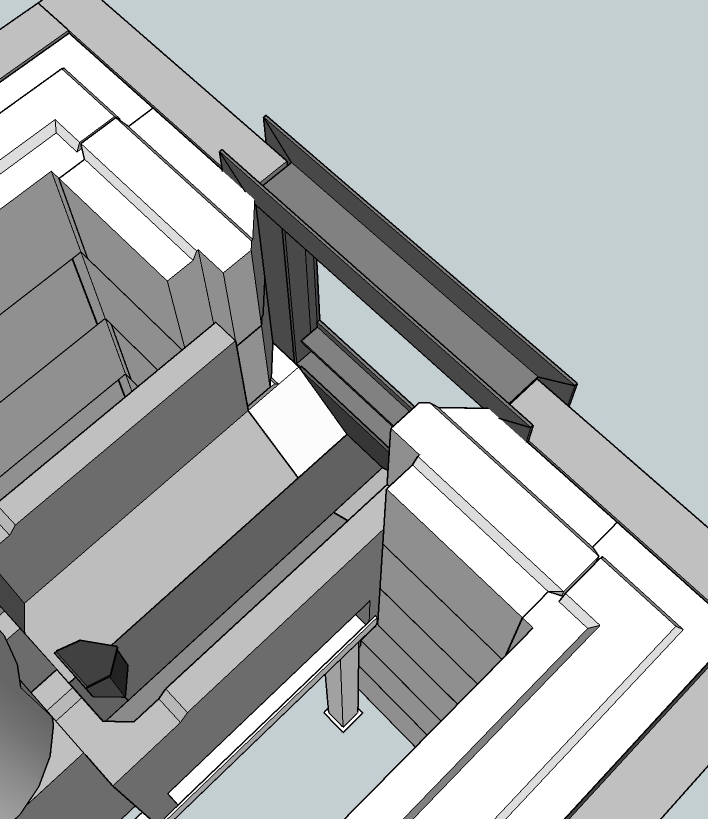

Gradnja sredice iz opeke

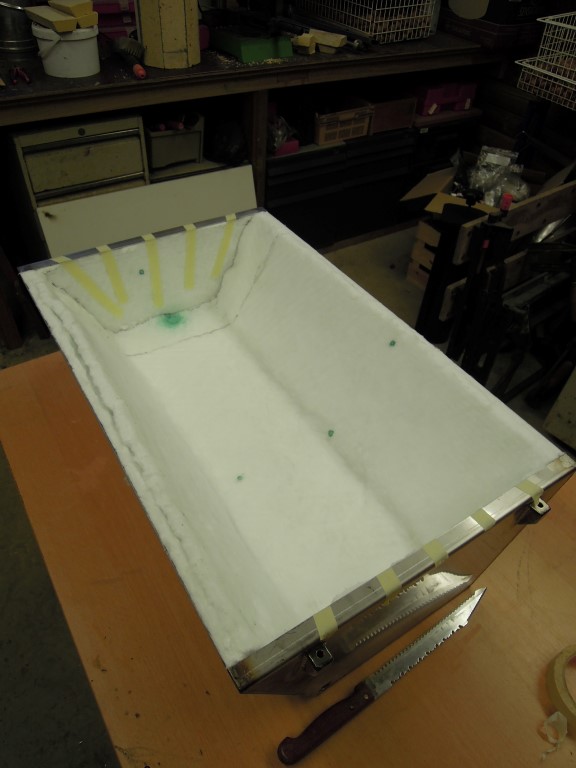

Gradnja iz opek je očitna izbira, saj so na široko dostopen material. Slaba stran te gradnje je, da morajo biti opeke razrezane s pomočjo žage za rezanje opeke (ki rez moči z vodo) ali pa s primerno klino na kotni brusilki. Boljšo predstavo o izgledu jedra zgrajenega iz opek dobite na spodnji sliki.

To je celotno jedro, velikost sistema (premer toplotne vertikale) je 150mm, zgrajeno iz šamotnih opek. Strop kurišča lahko zapremo na različne načine. Na sliki je prikazana šamotna plošča večjih dimenzij, ki je pri nas dobavljiva tudi pri pečarjih. Zgornjo ploščo lahko tudi vlijemo iz ognjevarnega betona, če si izdelamo kalup za vlivanje in, če imamo dostop do vibracijske mize (vibro miza). Druga izbira za strop je, da opeke položimo tako, da le delno nalegajo na stene kurišča, saj so sicer prekratke, da bi v eni dolžini prekrile celotno kurišče skupaj s stenami.

Za poskusno postavitev na prostem lahko uporabimo običajne rdeče opeke in betonsko ploščo za strop - ne pričakujte, da bodo taki gradniki dolgo preživeli, toda za prvo izkušnjo in v pogled v način delovanja popolnoma zadoščajo. Večje ogledalo, ki ga primaknemo nad toplotno vertikalo pod kotom 45° bo v precejšnjo pomoč pri varnem opazovanju dogajanja znotraj. Vseeno bodite pazljivi, saj v polni moči gorenja iz takega jedra brez težav izhajajo temperature preko 700 °C.

Suha postavitev opek ne bo delovala, saj preko vseh režic in luknjic prihaja preveč dodatnega zraka. Tako ne bomo dosegli popolnega zgorevanja. Da vse to zatesnimo lahko uporabimo glino in fini pesek, zadošča celo razredčeno blato. Tudi lepila za ploščice so uporabna.

Drugi material, ki je primeren za krajše poskuse je plinobeton (siporeks bloki). Je lahek, izolativen in poceni, žagamo ga lahko z običajno ročno žago.

Vsi grelniki s P-kanalom (črna jeklena cev, ki je nameščena nad kuriščem in se konča tik nad režo) se najbolje prižigajo z manjšim ognjem s trskami, tik pred režo - nikakor pa ne v reži sami. Ko ta ogenj dobro zagori, lahko čezenj naložimo preostanek goriva za interval kurjenja. Kurjavo polagamo le vzdolžno v smeri reže, naj bo med samimi drvmi nekaj prostora za kroženje zraka. Nad kurjavo naj do stropa ostane vsaj 5cm prostora. Bodite pozorni, da noben delček kuriva ne sega v režo - to preizkušeno privede do zelo slabega, kadečega zgorevanja.

Vlivanje jedra

Vlivamo lahko ognjevarni beton, ki poleg drugih sestavin vsebuje večji delež aluminijevega cementa in šamotno moko. Narediti moramo kalupe, beton pa mora vsebovati čim manj vode. Vibro miza je najboljši način, da iz kalupa odstranimo mehurčke zraka. Odzračevanje betona lahko izvedemo tudi brez te mize, vendar bo končna kvaliteta izdelka nižja.

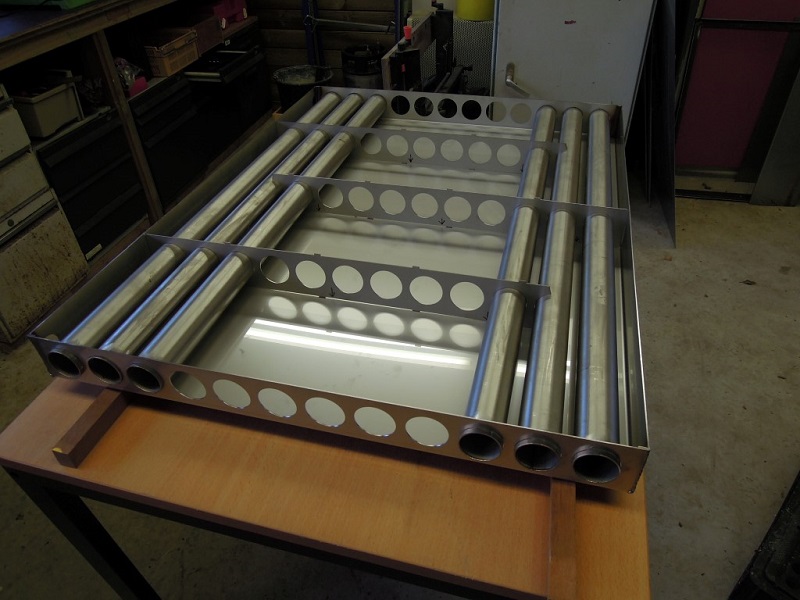

Kalupe lahko izdelamo iz ploskovnega materiala, na primer iz vodoodporne vezane plošče, ki jo privijačimo skupaj. Za notranje oblike in votline uporabimo ekstrudirani polistiren (stirodur), MDF plošče, les - vse to lahko oblikujemo z namizno žago. Detajle dokončamo z grobim brusnim papirjem - ta se odlično obnese pri uporabi stirodura. Notranje dele lahko pritrdimo med sabo in v notranjost kalupa z dvostranskim lepilnim trakom. Kadar odstranjujemo odlitek iz kalupa, je dostikrat potrebno notranje dele kalupnega materiala izrezati ali izbiti ven iz izdelka.

Spodaj vidite kako izgleda primer takega kalupa. Na sliki je v procesu izdelave in še ni dokončan.

Slaba stvar takega kalupa je, da ga lahko uporabimo samo enkrat. Večkratna uporaba je možna le ob kalupih z malenkost bolj odprtimi koti, da lahko na koncu odlitek brez težav dobimo ven. Za serijsko izdelavo bi bilo smotrno iz lesnatega materiala izdelati pozitivni kalup in po njemu odliti negativni kalup iz poliuretanske gume. To je priložnost za serijsko proizvodnjo, za profesionalno delo v komercialne namene, saj je proces izdelave zahteven, potrebni materiali pa dokaj dragi.

Kalup je pred uporabo dobro premazati s sredstvom za lažje ločevanje, saj se ognjevarni beton dobro prime na skoraj vsako površino, celo jeklo. Poleg drugih sredstev lahko uporabimo čebelji vosek ali mineralno olje (za dvotaktne motorje ali menjalnik). Po mazanju površino obrišete, saj je za lahko ločevanje potrebna čisto tanka plast. Uporabljamo lahko tudi WD40, spet v zelo malih količinah.

Za mešanje betona uporabite čim manj vode. Za utrjevanje je rabimo dosti manj, kot pa za pridobitev plastičnosti, da bi enostavneje mešali. Betonski mešalnik ni primeren sa je prava mešanica presuha, to pa vodi do sprijemanja materiala v mešalniku. Vsaka gruda v materialu pa v notranjosti ne bo imela zadostne vlažnosti. Če količine betona niso velike, lahko mešamo na roke, osebno sem to vedno počel z zidarsko lopatico (kelo) v posodi za mešanje betona. Najboljša rešitev je ročni mešalnik, vendar je za enkratno uporabo verjetno predrag.

Z odzračevanjem beton zgostimo. To lahko naredimo na različne načine: stresanje, tolčenje,vibriranje z vibrirno iglo, z udarnim vrtalnikom, ki ima vpet debelejši vijak idr. Za dober vlit izdelek iz ognjevarnega betona je vibrirna miza pravzaprav nepogrešljiva. Tudi naredimo jo lahko na zelo enostaven način. Mnogo let nazaj sem jo izdela iz iz odpadnega lesa zabojnikov, debelega indukcijskega motorja, ki sem mu na os ekscentrično dodal matico in ga pritrdil pod mizno ploščo, in z dvema zadnjima vzmetema mopeda prerezanima na pol in z njimi povezal ploščo in spodnji okvir mize.

Toda.. lahko je še enostavnejše. Avtomobilska guma, vezana plošča in star vrtalnik. Tukaj je video, ki kaže tako izdelavo.

V videu je uporabljen pravi vibrirni motor, toda namesto njega bi deloval tudi vrtalnik z vpeto ekscentrično utežjo, pritrjen na spodnjo stran plošče. Ali še bolje: mali ročni vibracijski brusilnik pritrjen na spodnjo stran mizne površine deluje odlično. Če je le možno, uporabite stroj, ki omogoča nastavljanje hitrosti. Kadar se na površini ognjevarnega betona začne nabirati tekočina, ki spominja na olje, prenehajte z odzračevajem. To je zanesljiv znak za separacijo surovin in če z vibriranjem ne prenehamo, bo končni izdelek slabe kakovosti.

Po odzračenju poln kalup postavimo na ravno in vodoravno površino. Če površina ne bo vodoravna, bo model na eni strani debelejši, kot na drugi. Med utrjevanjem se bo izdelek močno segrel, večina vode na površini bo izhlapela pri čemer bo površina postala prašna. Dobro bi bilo, da sveže vlit model prekrijemo s plastično folijo, da zadržimo vodo in vlažnost. Večino odlitkov iz ognjevarnega betona lahko odstranimo iz kalupa po osmih urah na sobni temperaturi. Do takrat je dosežena 90% trdnost, preostanek bo sledil v enem tednu, včasih dveh. V praksi ostane odlitek v kalupu čez noč. Seveda ni nič narobe, če ga v kalupu pustimo dlje.

Praktično je nemogoče, da jedro grelnika, ki je vlito v enem kosu, ob segrevanju ne bi razpokalo. Razpoke povzročijo raztezanja, ko se material segreva. Med gorenjem temperatura ni enakomerno porazdeljena, to povzroči neenakomerno raztezanje, ki vodi do razpok. Razpoke nastanejo na mestih, kjer so najhladnejše točke in ne obratno. Vroči deli se že raztezajo, hladnejši pa zaostajajo in na njih se pojavijo razpoke. Rešitev najdemo v razdelitvi jedra na tak način, da so toplejši in hladnejši deli ločeni. Razdelbe zatesnimo z aluminij silikatnim papirjem ali ognjevarnim filcem, dele pa pričvrstimo z jekleno žico, dolgo jekleno objemko ali z jeklenim ogrodjem.

Dobro je, da imajo vliti modeli manjšo debelino sten in da, kjer je to primerno, v kalupu zmanjšamo prostor za vlivanje z drugim materialom. Tako bomo masa modela manjša, le-to pa pomeni, da se bo jedro hitreje ogrelo na delovno temperaturo.

Zvon, kako in zakaj deluje

Izraz "zvon" moramo dobro razumeti. Postal je del govorice med ljudmi, ki se ukvarjajo s temi tipi grelnikov, zato je važno, da dobro razumemo kakšen je njegov pomen. Nasprotno, kot bi lahko pričakovali, nima ničesar opraviti s cerkvenimi ali kakršnimi koli drugimi primerljivimi zvonovi. V naši uporabi ni nič drugega, kot velik zaprt prostor s štirimi stenami, stropom in tlemi, ni pa omejen na osnovno kvadrasto obliko. Lahko ga oblikujemo tako, da kar najbolj ustreza dani situaciji. Tudi z vrsto materiala za izdelavo ni preveč omejen - uporabimo lahko karkoli nam ustreza: jeklo, kovino, opeke, odlitke, kamenje ali celo ilovico pomešano s slamo.

Izdelava je lahko prilagojena željeni hitrosti gradnje, končnemu izgledu,

ali pa debelini denarnice - za različne pogoje lahko uporabimo mnogo ustreznih materialov. Ko združimo zgorevalno enoto in zvon, nastane peč z zvonom. V nekaterih SketchUp risbah boste videli, da ju združimo tako, da zelo vroči in čisti zgoreni plini iz zgorevalne enote vstopijo v zvon in tu se pokaže čar kombinacije. Zgorevalna enota je lahko znotraj zvona ali izven njega.

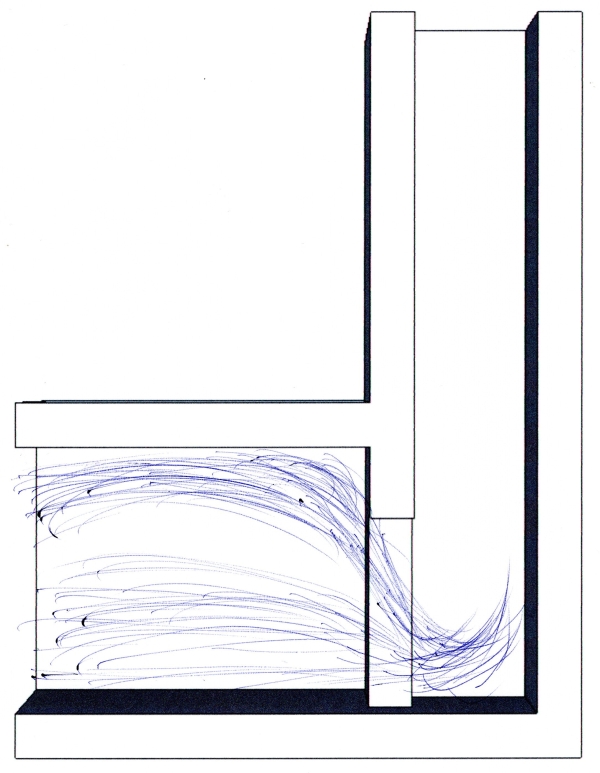

Lahko sklepamo, da je zvon zelo enostavna zadeva - enako je tudi z njegovim delovanjem. Vroči izhodni plini iz zgorevalne enote vstopajo v zvon in, kot vsi vemo, se vroč zrak dviga. Ker je zvon *mnogo večji* kot vhodna cev vanj, vroči plini skozenj ne drvijo tako hitro. Ob vhodu se plini upočasnijo, zato se lahko še bolje izrazi "dviganje vročega zraka". Tako se najbolj vroči povzpnejo na vrh zvona, kjer del njihove toplote prevzamejo stene in strop. Tu se plini ohlajajo in posledično spuščajo navzdol.

Ker vroči plini neprestano vstopajo, mora biti prisoten tudi izhod (običajna dimniška cev). Izhod ponavadi lociramo v čim nižjo praktično točko v zvonu. Nasprotje "dviganja bolj vročih plinov" je "spuščanje hladnejših plinov". Ker je izhod na najnižjem delu zvona vemo, da tam vstopajo v dimno cev najhladnejši plini, ki so prisotni v zvonu. To je uspešen način "odvzemanja toplote". Prednosti tega sistema si zlahka predstavljamo - vse kar je treba je, da se spomnimo običajnih peči na drva in njihovih vročih dimnih cevi. Zanje bi lahko celo rekli, da z izhodno cevjo na vrhu spodbujajo uhajanje vročih plinov, kar jasno ni tako dobra rešitev, kot z uporabo zvona.

Slika nadomesti tisoč besed, kaj je zvon in kako deluje vidite spodaj.

Vroči plini iz kovinskega soda (na levi) vstopajo v enoslojni zidani zvon nekje na sredini. Če pogledamo natančneje, spodaj desno vidimo senzor, ki meri temperaturo izpustov v dimno cev. Notranjost zvona je samo prazen prostor. Ta mogoča, da: vroči plini vstopajo, se upočasnijo, se dvignejo na vrh zvona, oddajo toploto zvonu, se ohladijo, ohlajeni se spustijo skoraj do tal, kjer je prisotna odprtina in povezava z dimnikom. (Uporabo kovinskih sodov bom razložil v naslednjem delu poglavja, zaenkrat je važno le, da dojamemo koncept zvona in način njegovega delovanja.)

Obnašanje in posledice dviganja vročih plinov je leta 1910 prvič opisal profesor metalurgije z univerze v Sv. Petersburgu, V. E. Grum-Grzhimailo

Naš enostaven opis procesov v zvonu samo približno prikazuje resnično, kompleksno dogajanje. Opisal sem precej statično sliko, v realnosti pa je proces vedno spreminjajoč in dinamičen. Notranja površina zvona ni samo zadolžena za shranjevanje toplote. Povezana je z zunanjo površino, ki toploto seva. Včasih se lahko del notranje površine segreje do te mere, da ne more več sprejemati toplote - takrat se sprejemanje poveča v spodnjih delih zvona. Ko se doseže zvonova kapaciteta shranjevanja toplote, se zviša temperatura izhodnih plinov (ker takrat plini ne morejo več oddajati toliko toplote v površino zvona). Tako smo priča konstantnemu spreminjanju sil in procesov. Navkljub napisanemu, izhodni plini skoraj nikdar ne dosežejo enake temperature, kot je vhodna.

Če je temperatura izhodnih plinov zadosti visoka in, če želimo toploto v teh plinih čim bolj izkoristiti, lahko nadaljujemo z novim zvonom - izhodni plini iz enega lahko služijo kot vhodni plini v drugi zvon. Tudi drugi deluje na enak način, kot prvi in končni rezultat je spet nižja temperatura njegovih izhodnih plinov, v primerjavi z njegovimi vhodnimi plini. Drugi zvon še poveča učinkovitost peči (vseeno na koncu vse odvisi od temperature plinov pri vstopu v dimnik... če je temperatura zadosti nizka že s samo enim zvonom, drugega niti ne potrebujemo). Dodajanje drugega zvona sicer lahko poveča učinkovitost odvzemanja toplote iz plinov, vendar se tudi poveča kompleksnost izdelave.

V nadaljevanju sem zapisal nekaj osnovnih smernic, ki nam omogočajo izbiro prave velikosti zvona za izbrano velikost zgorevalne enote. Ves čas mora ob vhodu v dimnik biti prisotna zadostna temperatura (približno 80 - 100°C), da se doseže ustrezen vlek. V osnovi velja, da temperatura dimnih plinov nikdar ne sme biti nižja od temperature zraka v okolici.

Dodatna prednost sistema z zvoni je, da za pretok plinov predstavlja zelo malo trenja. Ker to dosežemo z zelo enostavno izdelavo, je še dodaten bonus. Za primerjavo lahko povem, da Nemški in Avstrijski (in Slovenski) pečarji izdelujejo peči s sistemom kanalov, da lahko odvzamejo zadosti toplote v maso materiala. Površina teh "dolgih" kanalov z relativno majhnim presekom povzroča dosti večje trenje pri potovanju plinov. Posledica je potreba po močnejšem vleku. Poleg tega je jasno tudi, da VSI plini potujejo skozi sistem naenkrat: najbolj vroči in najhladnejši skupaj, saj se separacija po temperaturi znotraj tako majhnih prostorov ne more zgoditi.

Ta "enostavni" sistem je sicer zelo učinkovit, vendar ima eno pomanjkljivost. Celotna masa je zbrana v eni plasti opek. Zato zavzamejo kar nekaj prostora. Z določenimi tehnikami lahko to slabost zamnjšamo. Zgorevalna enota, ki je pomaknjena višje v zvon omogoča več akumulacije, ker se morajo plini spustiti pod nivo kurišča, da lahko zapustijo zvon. Dodajamo lahko tudi notranje elemente (npr. stolpe), ki akumulirajo toploto in jo kasneje oddajajo. S temi metodami lahko zmanjšujemo velikost zvona, ki bi sicer bila potrebna pri enostavni "enoplastni gradnji".

Skoraj vse peči, ki so v nadaljevanju opisane so delujoči sistemi z zvonom, na tak ali drugačen način.

Dodal bi še komentar na sliko sistema zgoraj. To je neke vrste hibridni sistem, nekje med zidanim zvonom in sistemom s kovinskimi sodi. Prikazuje kombinacijo uporab, ki jih včasih potrebujemo: takoj v začetku kurjenja kovinski sod že oddaja izsevano toploto, naprej v sistemu pa se preostanek toplote akumulira v običajen zvon iz opek. Ta ima štiriurno zakasnitev, kar pomeni, da njegova zunanja površina doseže najvišjo temperaturo štiri ure po tem, ko je ogenj najbolj razvnet. Toplota se je morala absorbirati skozi notranjo površino in prepotovati debelino opek, da je dosegla zunanjo površino - šele takrat se lahko s sevanjem začne širiti po prostoru. Tu se ponuja takojšnje gretje in shranjena toplota, ki počasi segreva prostor skozi noč (ali do naslednjega kurjenja). Kot zanimivost, temperatura izhodnih plinov v dimniku (merjeno v središču toka) ostane v rangu od 50 do 80°C. Skodelica kave je brez dvoma bolj vroča.

Dimenzioniranje zvona

Izračun velikosti zvona potrebuje nekaj pojasnil. Večina ljudi bi menila, da kapaciteto odvzema toplote narekuje prostornina, vendar temu ni tako. Rečemo lahko, da je glavni faktor notranja površina, predvsem stene in strop zvona, zato preko teh podatkov določamo velikost. Oblika zvona je neznatna, paziti moramo le na to, da se plini zadostno upočasnijo in, da v zvonu ni nepotrebnega trenja pri prehajanju plinov. V praksi se držimo pravila, da je presek zvona najmanj 5-kratnik preseka vhodne cevi. razdalja med vrhom toplotne vertikale in stropom zvona naj meri vsaj 30 centimerov. Za večino primerov bo ta razdalja zadostna, a večja razdalja je boljša, saj se plini bolj umirijo in je separacija toplih/hladnih plinov izrazitejša.

Pravilno dimenzioniranje zvona je bilo ugotovljeno z eksperimentacijo in, kot pri vseh odprtokodnih projektih, so temu prispevali mnogi. Po številnih spremembah je Klemen Urbanija iz Radomelj, Slovenije, ugotovil, da sistem velikosti 15cm z notranjo površino 6 m² (brez vštetih tal) daje izhodno temperaturo 60°C. Svoj eksperimentalni model je zgradil zunaj pred hišo in ga večkrat spremenil, dokler ni prišel do zadovoljivih rezultatov. Nato ga je razdrl in ponovno postavil v hiši. Tam so se pojavile nove težave zaradi obstoječega masivnega dimnika, ki je od plinov dodatno odvzemal toploto in s tem izničeval zadosten vlek. To je klicalo po dodatnih spremembah v zvonu, da se je izhodna temperatura dvignila do zanesljivega vleka. Končen rezultat je bila 5.3 m² velika "površina, ki absorbira toploto". Ta detajl je pomemben, saj se zavemo, da talno področje zvona ne spada pod del, "kjer se toplota absorbira", ker je izhod iz zvona (tik) nad njim. Enako je tudi s kuriščem, če je vgrajeno v notranjost zvona: zunanja površina kurilne enote ne igra vloge pri izračunu efektivne površine, saj vanjo toplota ne prehaja.

Pojem "notranja površina" (angleško "Inner Surface Area"=ISA) pomeni skupna površina znotraj zvona, ki je na voljo za prejemanje toplote. Naj še enkrat ponovim, da ta ne vključuje tal, saj le-ta (direktno) ne prejemajo toplote. Razlika med jeklenim zvonom, ki prejeto toploto takoj prevaja v prostor, in masivnim zvonom, ki toploto akumulira v kamenju ali opekah, je, kar se tiče velikosti notranje površine, neznatna. Moja peč v delavnici (glej opis pod naslovom "Intervalna raketna peč s tremi sodi") je sestavljena iz treh sodov za olje, ki imajo vsoto notanje površine zelo primerljivo s Klemenovo pečjo z zidanim zvonom in klopjo. Oba sistema imata tudi primerljive izpušne temperature.

Spreminjanje velikosti teh sistemov je kar nekaj časa predstavljalo težavo, a v letu 2015 smo jo končno razrešili. Izkaže se, da je ista ključna mera, ki jo uporabljamo za spreminjanje velikosti kurišča (to je presek toplotne vertikale), povezana tudi z velikostjo notranje površine zvona. Za osnovno velikost notranje površine smo izbrali Klemenov rezultat. V letu 2015 smo med srečanjem združenja pečarjev (Masonry Heater Association, MHA) zgradili peč z zvonom in dvema klopema (klopi sta zgrajeni kot dve slepi ulici, več o tem si preberite v opisu pod naslovom "Zvon z dvema klopema z mrtvim prostorom"). Največja notranja površina zidanega zvona tega sistema z nazivno velikostjo 20cm, brez bypasa je bila 9.4 m². Razmerje preseka Klemenove toplotne vertikale in slednje toplotne vertikale je 1: 1.77, enako razmerje (spet 1:1.77) pa se pojavi tudi med obema notranjima površinama. Končno smo razrešili tudi to težavo!

Za ostale velikosti lahko uporabljamo spodnjo "tabelo". Osnovne mere so izračunane, za druge lahko uporabimo križni račun (uporabite kvadratni premer proti notranji površini). Kolikor vemo, ta metoda deluje znotraj razumnih omejitev v obe smeri.

Premer vertikale / notranja površina

- 12.5 cm ISA 3.7 m²

- 15.0 cm ISA 5.3 m²

- 17.5 cm ISA 7.2 m²

- 20.0 cm ISA 9.4 m²

- 22.5 cm ISA 11.4 m²

- 25.0 cm ISA 14.7 m²

Kadar zvonu dodamo bypass do dimnika, je lahko notranja površina celo večja od napisane, vendar se gradnja nekoliko zaplete, posledično pa sistem postane tudi ranljivejši zaradi dodatnega gibajočega dela.

Benen Huntley (Adelaide, Južna Avstralija) je našel enostavno pravilo za določanje maksimalne notranje površine(ISA) zvona: izračunaj presek toplotne vertikale v kvadratnih metrih in pomnoži s 300. Dobljeni rezultat je priporočena vrednost maksimalne notranje površine (ISA) za odvzem toplote pri sistemu z enim zvonom.

Poglejmo si dva primera:

Sistem velikosti 150mm. Presek okrogle toplotne vertikale je 0,0176715 m². To število pomnožimo s 300 in dobimo 5,3014376 m², in zaokrožimo na 5,3 m². Ta rezultat ustreza že prej potrjenim vrednostim. To je

izračun, ki ustreza okrogli (valjasti) toplotni vertikali. Četudi je vertikala kvadratnega preseka s stranicami 150mm, se ta vrednost ne spremeni - efektivno je steber dvigajočih plinov v taki toplotni vertikali valjaste oblike. To pomeni, da v primeru kvadratne vertikale uporabljamo izračun s premerom kroga, ki je po dimenziji enak stranici kvadrata.

Sistem velikosti 200mm. Pri tej velikosti je presek (kroga) toplotne vertikale 0,031415927 m². To vrednost pomnožimo s 300, kar znese 9,424778 m², zakrožimo na 9,4 m². Enako tudi tokrat vrednost ustreza že sprejetim priporočenim dimenzijam.

Uvod

V tem poglavju bom opisal kaj vse še sestavlja peč, ki ga poganja opisano zgorevalno jedro. Koncepte delovanja bom razložil ob posameznih primerih, vendar pri nekaterih ne boste našli slikovnega gradiva zaradi omejitev, ki so določene v atorskih pravicah vsebine izvirnika. Podane dimenzije in skice lahko uporabite za izris 3D risb v SketchUp programu, nekatere 3D risbe pa so že objavljene, ali pa jih bom v prihodnje objavil še sam. Na tak način bo zbrano zadosti informacij za ljudi, ki bi želeli graditi tak grelnik.

Pravi čar te tehnologije nam postane razumljiv, ko povežemo skoraj popolno zgorevanje jedrne enote z učinkovitim načinom zajemanja dobljene toplote brez dima. To ahko izvedemo na mnogo različnih načinov. Izdelamo lahko grelnik prostorov, ki nam daje takojšnjo toploto - na primer v delavnici, kjer je važno, da je toplo samo tekom delovnega časa. Ta tip uporabe zahteva zelo malo mase in zelo močno sevanje toplote. Drugačen primer je uporaba v stanovanju, kjer potrebujemo dolgotrajno konstantno ogrevanje - tu pride v poštev mnogo večja masa, ki zagotavlja zadostno toplotno shrambo. V tem poglavju bom opisal oba pristopa.

Vse opisane variante je dizajniral Peter van den Berg, razen kjer je navedeno drugače.

Na tej strani bodo vključeni samo odportokodni dizajni in opisi, ki jih lahko uporabljate v zasebne ali komercialne namene. Licenca Creative Commons vam omogoča širjenje vsebine pod pogoji, da: navedete prvotni vir in avtorja, da dodate povezavo do navedene licence in da označite morebitne spremembe vsebine. V primeru spremembe ali nadgradnje vsebine z vaše strani ste dolžni deliti novo vsebino pod enakimi licenčnimi pogoji, kot jih uporablja ta original.

Alternativno lahko svojo različico vsebine delite pod GPLv3 javno licenco, ki je enosmerno združljiva s prej omenjeno CC licenco.

Peč za delavnico

Sestavljajo jo trije kovinski sodi in vlito jedro intervalne raketne peči. Samo jedro tehta 60 kilogramov, ker pa trije jekleni sodi nimajo kaj dosti mase, je praktični rezultat takojšnje ogrevanje prostora.

(preberi več)

Zvon z dvema klopema

Peč smo izdelali skupaj v delavnici, ki je trajala le 3 dni. Gradnja je bila začasna, zanimiva in je potrdila izjemno zmogljivost intervalnih raketnih peči.

(preberi več)

Peč z zvonom, gradnja z odlitki

Dizajn in gradnja iz leta 2015. Celotna peč je sestavljena iz predhodno narejenih odlitkov.

(preberi več)

Centralno gretje z bojlerjem

Dizajn iz leta 2015, izdelana iz nerjavnega jekla, šamotnih plošč in opek raznih dimenzij. Gorenje je čisto in vroče, zalogovnik se ogreva brez pritiska, topla voda pa je povezana s talnim gretjem.

(preberi več)

Peč za peko pic / ogrevanje bazena

Tretji dizajn iz leta 2015 je intervalna raketna peč za peko pic, ki poleg tega ogreva še prostor na terasi in plavalni bazen. Projekt za pogumnejše, a zelo nagrajujoč rezultat, ki ga je zgradil Tom De Smedt.

(preberi več)

Odprti sistemi intervalnih raketnih peči

Zgrajeni so za delovanje brez vrat in sekundarnega zajema zraka.

(preberi več)

Intervalna raketna peč s tremi sodi

Ta peč je bila v moji delavnici med kurilno sezono 2013/2014 ves čas v središču pozornosti. Velikost sistema je 15cm, priklopljena na dimnik z enakim premerom. Za odvzem toplote so zadolženi trije sodi, ki stojijo en na drugemu in tvorijo en sam prazen valj. Zgornja in spodnja ploskev srednjega sta odstranjeni. Zgornjemu sem odstranil samo spodnjo, spodnjemu pa samo zgornjo ploskev. Da se sodi ne bi preveč deformirali, sem pri odstranitvi vseh teh ploskev pustil približno 2,5cm širok kolobar na obrobju. Zgorevalno jedro je vlito, sprednji del gleda ven iz stene valja. Oglejte si spodnji diagram.

Zidani steber v sodu je zaradi stabilnosti postavljen direktno na tla in ne na dno soda - vanj sem izrezal kvadratno luknjo, ki ustreza velikosti stebra. Povsod sem pustil dodaten rob in ga zakrivil navzgor. Ta omogoča, zatesnitev špranje med stebrom in dnom z izolacijo, ki je odporna na visoke temperature (npr. rockwool ali superwool). Na ta način valj iz sodov in steber stojita na tleh popolnoma samostojno. V steno soda sem izrezal še eno odprtino in robove zavihal navznoter - tukaj zgorevalno jedro gleda iz sodov.

Vlito jedro se ne dotika roba soda. Notranji in zunanji steber iz opek ga podpirata tako, da leži cca. 8mm nad njim. Tu sem spet prilepil temperaturno obstojno izolacijo, ki zatesni vrzel. Toplotna vertikala ni čisto na sredini soda, ampak bolj zadaj, da je kurišče lahko bolj skrito v sodu.

Tudi stranske vrzeli med kuriščem in sodom so zatesnjene z omenjeno izolacijo. V drugem sodu je prav tako izrez za zgornjo polovico kurišča in za P-kanal. Kovinski rob je povsod naokoli zakrivljen navznoter in zatesnjen z izolacijo, to se na slikah dobro vidi.

Naslednji korak je nameščanje toplotne vertikale, česar žal nisem slikal. Uporabil sem vakuumsko oblikovano cev iz superwool izolacije, ki se pogosto uporablja v metalurgiji - tam jo uporabljajo kot cev po katerem vlijejo staljeno kovino v modele za vlivanje. Pogooglajte "riser sleeve" ali uporabite to povezavo.

Postavljanje tretjega soda je zadnji korak. Stiki so zatesnjeni z aluminij lepilnim trakom - ta spoj ne bo večen, ampak ker je ves čas viden, ga lahko kadarkoli preverimo in zamenjamo. Vroči tok plinov v sodih nekoliko obide njihove stike, ker jim puščeni kolobar (ki ga nisem odrezal od dna/vrha soda) predstavlja oviro. Posledično spoja zlepljena z lepilnim trakom ostaneta v primerjavi z okoliško površino sodov več deset stopinj hladnejša.

Vroči plini, ki vstopajo v valj iz sodov so najprej usmerjeni na vrh, potem pa se premikajo navzdol po celotnem valju do edinega izhoda, ki je blizu tal. Izpust je tu kar 50cm pod kuriščem. Zaradi te postavitve se stolp iz sodov obnaša kot zvon, ki smo ga opisali v razdelku "Teorija zvona". Velik zvon omogoča dober izkoristek pri odjemanju toplote iz plinov, višje dvignjeno kurišče pa nam omogoča enostavno nalaganje na ogenj, brez potrebe po sklanjanju ali klečanju.

Da se izognemo težavam pri vstopanju plinov v dimnik (zelo pogosta napaka in prva točka pri preverjanju, če grelnik slabo deluje), je cev pritrjena približno 10cm nad tlemi. Težavam bi se lahko tudi izognili, če bi tu uporabili večjo cev premera 20cm. Za izhodom nato lahko uporabimo cevno reducirko iz 20cm na 15cm, da v nadaljevanju ustreza premeru dimniške tuljave.

V vrhuncu gorenja temperatura zgornjega soda lahko zlahka doseže 200ºC. Zato je smotrno, da so gorljivi materiali zadostno odmaknjeni od tega grelnika. Če imamo tako peč, jo moramo sprejemati kot "običajno peč na drva" in se držati vseh veljavnih predpisov, ki narekujejo postavitev in uporabo kovinskih peči.

Izdelava vrat za to peč ni prišla na vrsto. Zasilno sem uporabljal temperaturno obstojno keramično steklo in nekaj šamotnih opek za regulacijo dovoda zraka. Seveda bi lahko uporabil tudi vrata. Dimnik je navpičen, zidan, neizoliran in od vhoda iz peči v višino meri 8.5 metrov. Tu je video slabše kvalitete, ki v nekaj korakih prikazuje napredovanje gorenja.

In nenazadnje: opis napredovanja in delovanja tega grelnika na spletni strani Rocket Stoves Forum iz leta 2013. Se opravičujem, a za celotno peč nisem izdelal 3D risbe.

Zvon z dvema klopema

To peč smo sezidali leta 2015 med letnim srečanjem članov in simpatizerjev Združenja pečarjev Severne Amerike (Masonry Heater Association of North America) Organizacija veliko vlaga v prikaz vladnim organizacijam, da so masivne peči lahko ene najčistejših zgorevalnikov v Severni Ameriki in Kanadi. Spodbujajo tudi izobraževanje med člani in širjenje standardnih dizajnov in pozdravljajo ideal odprtokodnega širjenja, ki ga uporabljam na tej strani.

V risbi je glavni zvon dvoslojni, vendar se je izkazalo, da se med (šestimi!) delavnicami, nekaj mini-nesrečami in predstavitvenimi projekti ni našlo zadosti šamotnih opek. Da sem lahko nadaljeval z delom, sem rahlo spremenil dizajn in celotno peč izdelal v enem sloju. Iz šamotnih opek je zgrajena le zgornja polovica zvona, ki je izpostavljena najvišjim temperaturam. V Severni Ameriki ponavadi zidajo dvoslojne peči, notranji sloj popolnoma iz šamotnih opek. To smernico smo ignorirali, cilj je bila le prikaz praktičnega dokaza koncepta vsem obiskovalcem - zvon za odvzemanjem toplote skupaj z jedrom intervalne raketne peči. Peč je bila zelo uspešna, zelo čisto gorenje in klopi so se ogrevale brez kakršnekoli težave od vsega začetka.

Toplotna vertikala je vakuumsko oblikovan valj iz superwool izolacije premera 20cm. Klopi so enoslojne, glavni zvon pa dvoslojen. Mnogim MHA članom se je zdelo nenavadno, da sta klopi izdelani na nasprotnih konceh in, da sta pravzaprav mrtva rokava, slepi ulici. Taka izdelava bi onemogočala tok plinov v klop, kaj šele v obe klopi, ena nasproti drugi. Naslednja slika prikazuje peč med fazo sušenja, vidijo se leni, dvigajoči oblaki pare. Vrh klopi že kaže svetlejša mesta. Konec peči je še vedno vlažen, ker je bil zgrajen nazadnje, manj kot uro pred prvim kurjenjem.

Gradnja se razlikuje od običajnih peči, kar omogoča, da vroči plini vstopajo v klopi, se širijo po vrhu klopi in ohlajajo in se na koncu vrnejo v glavni zvon do izhoda na dnu. Ta princip temelji na zakonih fizike, na dejstvu, da so vroči plini lažji zaradi ekspanzije. To je plovnost plinov, ki se pojavi zaradi gravitacije in na ta način deluje zvon. Vroči plini se raje dvigajo, hladnejši pa spuščajo proti izhodu. Preberite si še članek Teorija zvona.

Iz prečnega prereza 3D risbe vidimo, da je prehod med glavnim zvonom in klopema popolnoma odprt. Ves prostor je popolnoma povezan. Pravzaprav so klopi samo nadaljevanje zvona. Ves prostor deluje kot en sam zvon in odvzem toplote zadovolji še dodatne zahteve. Tu se kaže vsestranskost zvonov. Tako, kot smo že omenili pri "Teoriji zvona", vidimo tudi tu: ko plini prehajajo iz zvona v klopi, vstopijo v *mnogo večji prostor*, se posledično še bolj upočasnijo, oddajajo toploto in se bližajo izhodu.

Za oddajanje toplote je tu zadosti časa. V praksi glavni zvon prvi prejme pline, ki so najbolj vroči in se posledično tudi prvi segreje. Plini se ohlajajo in se bližajo klopem. Zato je pričakovano, da se klopi segrejejo z zakasnitvijo. V tem primeru je bil zamik samo 20 minut. Če bi bil glavni zvon izdelan v dveh slojih, tako, kot je bil prikazan v prvotnem načrtu, bi bile klopi segrete prve.

Namestitev izhoda v dimnik je v tem dizajnu, tako, kot pri vseh zvonih, zelo pomembna. Ker so v tem primeru prisotne tudi klopi (ki jih v prejšnjih primerih ni bilo), moramo premisliti kako "prisiliti" vroče pline, da se razširijo po klopeh, da ne bi po bližnici ušli v dimnik. Spodnja slika kaže rešitev. Na zadnjem delu stene glavnega zvona smo postavili ognjeodporno ploščo (v tem primeru kalcijev silikat) in nastalo vrzel od zgoraj zaprli - 3D risba jasno prikazuje implementacijo. Na sliki pa ni razvidna izhodna luknja v dimnik, ki se "skriva" za prepreko iz teh plošč. Obseg plošče pomnožen z razdaljo med ploščo in zadnjo steno zvona mora biti dosti večji, kot presek izhodne cevi. S tem zagotovimo, da je tok plinov v dimno cev neomejen. Tudi izrezi v tej plošči so po skupnem preseku dosti večji od preseka dimnika. Nikakor ne želimo narediti omejitve pri toku plinov. Na zgornjem delu plošče ni nobenih odprtin - od plinov želimo, da se najprej razlijejo po notranjosti klopi in šele nato zapustijo peč. Višina izrezov mora biti dosti nižja od višine klopi.

Ta dodatna plošča nam je omogočila, da smo z zvonom dosegli vse naše želje. Ker plini lahko dosežejo izhodno cev ŠELE, ko vstopijo v prostor za prepreko iz plošče in to popolnoma na dnu, zagotovimo, da gredo v izpust samo najhladnejši. Prej morajo prepotovati prostor v klopeh, kar jih močno ohladi. Sedaj lahko vidimo kako so klopi, ki so sprva obiskovalce begale zaradi mrtvega prostora, učinkovite. Prepreka iz plošče ni edina rešitev, vendar je bila v danih okoliščinah najhitrejše in najlažje izvedljiva v že tako prekratkem vikendu. Vse, kar je potrebno je, da plini dosežejo klopi in oddajo vanje toploto, preden dosežejo izhod v dimnik. Na dnu zadnje stene bi lahko izdelali tudi lijakasto odprtino iz opek, ki bi vodila do vhoda v dimnik.

Velike severnoameriške zidane peči ponavadi uporabljajo "bypas ventil". To je kovinska plošča nameščena v notranjosti peči. Kadar je odprta, omogoči plinom krajšo pot do dimnika. To je način, da na hitro ogrejemo dimnik, kar vzpostavi ugoden vlek za dobro delovanje peči. Slaba stran tega je, da se gradnja zaplete in, da predstavlja šibek člen v peči, ki ga po mojem mnenju ne bi smelo biti.

A v določenih primerih je bypass zelo priročen. Na primer, ko želimo zakuriti popolnoma shlajeno peč v neogrevani hiši v zimskem obdobju. Če kdo meni, da je bypass v dizajnu zaželjen, ga lahko v našem primeru doda v prepreko iz plošče pred izhodom. Bypass v zgornjem delu zvona je slaba ideja, saj je tam najbolj vroče področje in se kovinska loputa lahko deformira in sčasoma uniči. Tega ventila ne zamenjujte s 100% zaporo dimne tuljave. Uporaba te je lahko lahko zelo nevarna, kadar je v ognjišču še prisotna žerjavica. Ogljikovega monoksida ne moremo videti, niti zavohati, in nas, če je prisoten, lahko ubije med med spanjem. Boljša alternativa so vrata peči, ki jih lahko 100% zapremo. Vseeno je CO detektor nepogrešljiv dodatek za varnost.

Srečanje MHA je bil zame nepozaben dogodek, v skupini Raketnih Peči je sodelovalo še nekaj zvenečih imen. Lasse Holmes, avtor ideje intervalne raketne peči, Leslie Jackson, soavtor knjige "Rocket Mass Heaters" in Kirk "Donkey" Mobert, začetnik Rocket Mass Heater foruma. Na spodnji fotografiji vidite Lasse in Leslie, ki plešeta pred pečjo (ali okoli ognja?). Naj še dodam, da intervalna raketna peč povzroča manj dima, kot ga je videti na fotografiji.

Avtorstvo dveh slik iz dogodka je last MHA, več slik s komentarji člana MHA Norbert Senf-a in mene najdete na MHA fotoreportaži dogodka. 3D risba celotne peči je na voljo na tej povezavi.

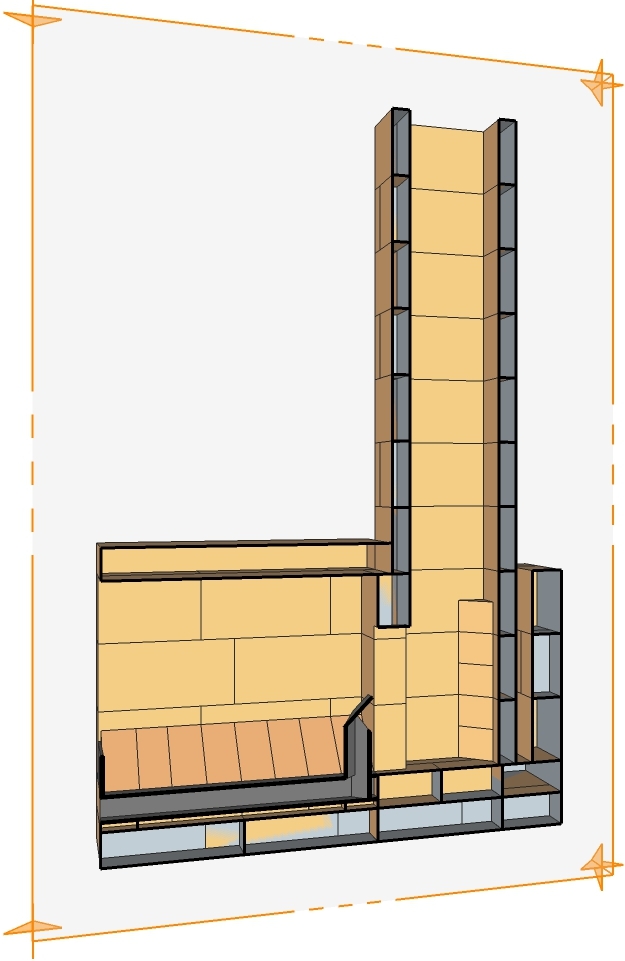

Peč z zvonom z vlitimi sestavnimi deli

To intervalno peč so načrtovali in izdelali leta 2015. Vsi sestavni deli so vliti iz termobetona. Denarna investicija pri takem projektu je zelo visoka zaradi izdelave modelov za vlivanje. Močno vodilo pri načrtovanju je bilo izdelati peč iz čim manj različnih delov, kar bi posledično zmanjšalo število potrebnih modelov za vlivanje. Kot vidimo, peč setavlja le nekaj delov, ki se mnogokrat ponovijo - za enake oblike so potrebovali le en model. Končne zunanje dimenzije so 98 x 98 x 210cm, skupna teža je blizu 2000kg.

Zunanja plast je izdelana iz terracotta barvne mešanice termobetona po narčilu. Zgrajena je iz 28 enakih delov (7 delov na vsaki steni peči), ki se med sabo dobro prilegajo in križno povezujejo. Detajle, ki posamezne dele povezujejo v celoto, vidimo na robovih - dva nasprotno obrnjena dela se zagozdita na robovih - podobno, kot rogličeni spoji pri mizarstvu.

Dodatna prednost take samozagozdne oblike je v enostavnosti gradnje. Natančen pregled zgloba na robovih pokaže, da so zagozde rahlo poševne - to je pomembno, saj v veliki meri pomagajo pri enostavnosti gradnje. Poleg teh zglobov je na spodnjih in zgornjih ploskvah vsakega dela tudi jamica in žogica, ki omogoča natančno naleganje delov med gradnjo. Vse te podrobnosti pripomorejo, da se gradniki med sabo dobro povežejo - za gradnjo ne potrebujemo nobenega lepila ali malte. Kompleten pregled detajlov si oglejte v SketchUp risbi projekta, povezavo najdete na koncu tega prispevka.

Vrata so izdelana iz jeklenih T-profilov in pantov (tečajev) v okvirju iz U-profilov. Odprta stranica U-profila gleda vedno stran od vratne odprtine. Vratni okvir je vstavljen v steno med samo gradnjo in se trdno zasidra na mesto. Enostaven ventil "na kip" je pritrjen na vrata za dovod primarnega in sekundarnega zraka.

Kurišče je identično opisu pod "4:Vlito jedro" v poglavju "Oblike". Sestavljajo ga trije različni deli. Spodnja stranska dela skupaj tvorita režo in tla toplotne vertikale, tretji del pa kurišče zaključi kot strop. Sestavljeno kurišče vidite na naslednji sliki. Vrhnji del se zasidra v nižja dva elementa pri zadnjem delu sten.

Jedro grelnika je postavljeno na zvarjeno jekleno konstrukcijo, ki ima tri vijake za fino nastavitev lokacije znotraj zvona. Jekleni okvir spet s pomočjo gravitacije drži stranici jedra skupaj - Obe sta podprti na straneh, ne pa na sredini. Posledično se naslanjata ena ob drugo, to pa povzroča dober stik med njima. Kurišče pri vratnem delu ni podprto - ta detajl bom razložil kasneje.

Za zgornji del vertikale so izbrali vakuumsko modelirano okroglo cev iz superwool izolacije, ki svobodno počiva na vlitem jedru. Skupaj se drži samo z nekaj centrirnimi špicami - nekaj luknjic zvrtanih v termobeton, vanje so vstavljeni skrajšani žeblji.

Notranje stene zvona sestavljajo drugi bloki, skupaj jih je 24. Vsi so ponavljajočih oblik, le nekaj jih je rahlo spremenjenih: pri izhodu v dimnik in pri odprtini za kurišče. Na sliki vidite pero in utor, tudi na vogalih, torej na vseh ploskvah, kjer se stikajo drug z drugim.

Eno vrsto sestavljajo 4 elementi. Visoka je 15cm in 12cm debela. Vsaka naslednja vrsta je za četrtino obrata zamaknjena, da se na vogalih doseže dobra vezava. Med sabo so zatesnjene s samolepilno pletenico iz steklenih vlaken velikosti 10 x 4mm. Ta je prilepljena na vsak utor. Masa gradnikov pletenico stisne na polovično debelino. Enako se zgodi z navpičnimi stičišči ob straneh - pletenico stisnemo z daljšo spono in namestimo na spodnji utor. Ker je globina utorov za 2mm večja od višine peres, gradniki počivajo samo na stranskih robovih.

Izhod v dimnik je na levi steni zadaj, blizu tal. Zahvaljujoč zvonu, ne igra nobene vloge na kateri steni je izhod - važno, da je nameščen pri tleh. Za ohranjanje nemotenega pretoka plinov je vhod v luknjo lijakast. Premer notranje odprtine je 25cm proti zunanji ploskvi pa se zmanjša na 15cm. Na tak način je prehod speljan tako, da tok plinov zlahka prilagodi smer in nadaljuje pot v dimnik brez večjih turbolenc.

Velikost odprtine za kurišče na zunanjem sloju je določena z notanjimi merami kurišča. Sprednji del kurišča se prilega utoru notanjega sloja, kamor je tud naslonjen. Zadnji del pa je fino nastavljiv z zvarjenim kovinskim okvirjem. Stik med kuriščem in notranjo steno je zatesnjen s superwool izolacijo.

Robovi na notranji steni se okoli kurišča nadaljujejo poševno (pod kotom 45°) navzven, da omogočajo uporabo širših vrat in lepši pogled na ogenj. Detajl povezovanja jeklenega U-profila in zunanjega sloja peči dobro vidimo na risbi zgoraj in na spodnji sliki. Slednja tudi prikazuje gradnjo zunanjega sloja peči. Tudi vrzel med vratnim okvirom in notranjo steno je zatesnjena s superwool izolacijo - na sliki se vidi bela izolacija med črnim okvirom in sivo notranjo steno.

Obliko dovoda sekundarnega zraka, ki je na testiranjih dajala najboljše rezultate, sem izbral preko mnogih preizkusov. Testiral sem dvanajst različnih kombinacij - izbiral sem različne velikosti vodoravnih in navpičnih cevi, dolžine, oblike in višine izhodov za zrak. Spodnja slika kaže pet teh kombinacij. Pri nekaterih je prisotna močnejša, pri drugih šibkejša korozija. Model, ki ga uporablja ta peč je drugi iz desne, vendar z nekoliko krajšim navpičnim delom. Sredinski model ima okroglo navpično cev in je podoben Matt Wallker-jevi predrežni cevi.

Dovod sekundarnega zraka (talni kanal) leži v poglobitvi na dnu kurišča, ogenj gori neposredno nad njim. Oglejte si fotografijo dokončanega jedra za lažjo predstavo. Odprtina za primarni dovod (nameščena na vratih) poleg dovajanja zraka do ognja v kurišču, tudi omogoča prihod zraka v kanal za sekundarni zrak. Ta odprtina je na spodnjem delu vrat (vidno na sliki). Ker je temperatura vstopajočega zraka precej nižja od okolja v kurišču, bo ta ostajal v nižjih predelih kurišča (mrzel zrak "pada", v tem primeru pa "ostaja spodaj"). Zaradi tega bo v spodnji cevi vedno le svež zrak od zunaj.

Bolj, kot se okolje segreva, hitreje zrak teče skozi talni kanal - ta se segreva zaradi ognja in posledično se dovedeni zrak ogreje. Trikotno oblikovana odprtina na vrhu navpičnega dela talnega kanala spušča zrak nekje na sredini višine reže.

Na sprednji strani zgorevalne komore preostanek zraka preusmeri navzgor jeklena ploščica. Zaradi tega dodatka ogenj gori nekoliko mirneje in možnost nastopa močne CO-špice je zamnjšana. Za razjasnitev lokacije ploščice si oglejte ustrezno sliko v poglavju "Oblike".

Za milo obmorsko klimo je to velika peč s presenetljivo majhno zgorevano enoto. V tem dizajnu ni potrebe po križ-kraž nalaganju ali po stožčasto zloženih polenih (metoda s katero zmanjšamo dimljenje in izboljšamo gorenje v običajnih pečeh, ker omogočimo večjo količino zraka med kurivom). To je tu nepotrebno, poleg tega pa se s tem tudi zmanjša kapaciteta kurišča za sprejem kuriva. Potrebno je samo vzdolžno naložiti drva in zaradi nepravilnosti oblik bo med njimi čisto dovolj zračnih prehodov.

Eno polno nalaganje v tem sistemu (velikost 15cm) znaša približno 6kg dobro posušenih srednje velikih brezovih polen. Najboljše rezultate dobimo zgorenjem od zgoraj navzdol. Kadar polno naloženo kurišče zakurimo od zgoraj in čim bolj zadaj (v smeri reže), se bo majhen začetni ogenj postopoma sam razširil preko vsega kuriva.

Glede na velikost drv in vlek dimnika, eno gorenje traja nekje med 55 in 90 minut. Temperatura dimnih plinov, merjena v sredini tuljave, ne preseže 80ºC, kadar zakurimo v popolnoma shlajeni peči. Če kurimo več dni zapored, bo dosežena temperatura v tuljavi približno 120ºC. V slednjem primeru je bolje, da uporabljamo debelejše kurivo, saj ogret sistem prispeva k močnejšemu vleku v dimniku.

Vsi modeli in odlitki, z izjemo vlitega jedra, je po naročilu izdelalo podjetje Bergkachel v.o.f iz mesta Hauge, Nizozemske. 3D risbe celotne peči v formatu SketchUp2016 lahko prenesete iz te povezave.

Na vrh strani

Risba je posodobljena dne 5. oktober, 2016.

Intervalna raketna peč za centralno ogrevanje

Opisani dizajn je delo Rémy Bakker-ja, ki živi na Nizozemskem v Limburgu. To je blizu Reichswalda, ob meji z Nemčijo. Na spletu uporablja vzdevek "Holtere", kar je star izraz za privatni gozdiček, ki se uporablja za vir kurjave, kolov ipd.V Ecologieforumu pod naslovom "Update bouw houtkachel" je opisal svoje peči. Tekst je v nizozemščini, vendar množica slik tudi veliko pove.

Opozorilo: ta opis je samo predstavitev zmožnosti teh peči - tako kompleksnega sistema se naj lotijo le tisti, ki so prepričani v svoje sposobnosti in znanje.

"Naša peč ni v središču hiše. Poleg tega potrebujemo še toploto za talno ogrevanje vseh površin izven bivalnega prostora, kamor sem postavil peč. Ta prostor je dobro izoliran in je nov prizidek k hiši iz leta 1920. Toplovodni sistem je že implementiran v hišo, zato smo rešitev iskali v centralnem ogrevanju. Ogrevanje je povezano s parom velikih sončnih kolektorjev in s 1000 litrskim zalogovnikom. Črpalka se vklopi, kadar se temperatura medija dvignje nad 75°C."

Nekaj podatkov:

Intervalna raketna peč za breztlačni centralni sistem.

Dimenzije peči: Š x G x V = 48 x 75 x 157cm

Velikost sistema IRP (intervalne raketne peči) je 150 kv. centimetrov, kar ustreza premeru 138mm, povezava s 150mm dimniško tuljavo.

Notranje dimenzije kurišča: Š x V x G = 20 x 30 x 50cm.

Maksimalna masa enkratnega nalaganja: 6 kg bukovega lesa na 45 minut.

Ocena oddajanja toplote v prostor je 2 do maksimalno 4kWh.

Temperatura zunanje površine ob straneh je med 60 in 75 ºC (enako, kot temperatura vode), zadnja stran je nekoliko toplejša. Sprednja stena, skupaj z vrati je najbolj vroča, še posebej zgornja polovica (do 180 ºC). To temperaturo bi lahko znižali z izoliranjem notranjosti.

Peč lahko 1000 litrski zalogovnik vode ogreje na 75 ºC. Ko temperatura vode, ki se vrača v izmenjevalnik, preseže 75 ºC, je potrebno zaradi varnosti znižati intenzivnost kurjenja. Tako tudi preprečimo zvoke bližanja vrenja v izmenjevalcih. Druga rešitev za to je, da se velikost toplotnih izmenjevalnikov poveča - večja prostornina vode v izmenjevalnikih pomeni daljši čas za doseganje vrelišča.

To bi lahko dosegli z manjšim številom cevi v izmenjevalniku in/ali s širšim izmenjevalnikom. Lahko bi na primer uporabili 11 namesto 12 cevi. Ploskve izmenjevalcev znotraj peči bi lahko bile tudi izolirane. Tako, kot je sedaj, se voda segreva iz dveh strani: znotraj peči nad kuriščem preko navpičnih ravnih ploskev in znotraj izmenjevalcev skozi stene cevi.

Odprti sistemi, ki delujejo pri nepovišanem tlaku so bolj nagnjeni k zvokom vrenja, kot zaprti sistemi, kjer so zaradi povišanega tlaka lahko temperature vrelišča tudi okoli 125 ºC. Velike stranske ploskve izmenjevalcev niso dizajnirane za povišan pritisk - zato lahko tako peč uporabljamo samo pri običajnem atmosferskem pritisku.

Spodnji del peči je iz nerjavnega jekla, ker je kisla kondenzirana tekočina zelo korozivna. Izpusta za to tekočino ni, vedar se kasneje lahko enostavno doda.

Zgoreni plini se na obeh straneh spuščajo skozi izmenjevalnike, mimo predala za pepel in naprej proti zadnjem delu, kjer je izhod v dimnik. Predal za pepel visi na dveh vodilih in je krajši od dolžine peči. Tako imajo plini zagotovljeno prosto pot v dimnik. Zrakotesen predal za pepel ni potreben, ker je na dnu kurišča dodaten, drugi p-kanal.

Velikost toplotnih izmenjevalcev je 99 x 75 x 7.5 cm. V vsakem je 12 cevi premera 48 mm in debeline 2 mm. Na dnu cevi gledajo nekoliko izven za lažje kapljanje kondenzacijske tekočine. Plini, ki zapuščajo toplotno vertikalo, so segreti na 900 ºC in potujejo skozi cevi navzdol. Voda v izmenjevalcih potuje od spodaj navzgor. Znotraj izmenjevalcev je nekaj preprek, ki prisilijo, da naredi daljšo pot.

Vrhnji del peči je dvoslojen, ob poševnih straneh debel 20 mm in na vrhu 30 mm. Ta prostor je zapoljnen s superwool izolacijo, ki zavaruje bivalni prostor pred zelo vročo notranjostjo peči.

Direktno nad toplotno vertikalo so nameščeni kosi vermikulitne plošče, ki preprečijo pregrevanje jeklenega ohišja. Temperatura stropa na zunanju strani je nekje od 50 do 80 ºC, v enakem rangu, kot stranske ploskve izmenjevalnika.

Toplotno vertikalo sestavljajo šamotne opeke debeline 3cm. Ob daljših stranicah so vse odrezane pod kotom 67,5 stopinj - ko so zložene skupaj, sestavljajo osemkotno vertikalo.

Opeke so med sabo zlepljene s pečarsko tesnilno maso in od zunaj povezane z varilno žico. Postavljene so tako, da so vodoravni spoji zamaknjeni - s tem se izognemo šibkim linijam v gradnji.

Celotna vertikala je za dodatno trdnost in izolacijo obsuta z mešanico vermikulita in gline.

Kurišče sestavljajo šamotne plošče dimenzije 30 x 30 x 4 cm.