Materiali

Pri materialih imamo precej izbire. Šamotna opeka, termobeton, glina - v kombinacijah med sabo ali s sekundarnimi materiali.

(preberi več)

Kovina

Ko omenimo peč na drva, si ljudje po navadi zamislijo običajno škatlasto železno peč. Vendar kovina ni dober material za intervalno peč, vsaj ne za izgradnjo jedra. Neposredna okolica gorenja je preveč agresivna in privede do hitrega razpadanja.

(preberi več)

Dimenzije in povečevanje

Največkrat je testirana oblika grelnika s premerom toplotne vertikale 150mm. Toda kar nekaj drugih velikosti je popolnoma mogočih.

(preberi več)

Gradnja sredice iz opeke

Za izgradnjo jedra ne potrebujete specialista. Z nekaj tehničnega znanja in z materiali, ki so relativno dostopni, so dobri rezultati popolnoma mogoči.

(preberi več)

Velikost intervalne raketne peči

Kako določiti pravo velikost sistema glede na prostor, ki ga želimo ogrevati

(preberi več)

Vlivanje jedra

Lahko uporabljamo tudi termobeton, material ki vsebuje aluminijev cement, šamotno moko in druge agregate. Tu je treba predhodno izdelati kalupe za vlivanje, termobeton pa je potrebno dobro zmešati s čim manjšo količino vode. Potrebna je tudi vibracijska miza, da odzračimo vliti termobeton.

(preberi več)

Teorija zvona

V poglavju "Uporaba" bomo kar velikokrat omenili besedo "zvon".Tu je razlaga kaj ta sploh je, kako deluje in za kaj se ga uporablja.

(preberi več)

Dimenzioniranje zvona

Kako velik je lahko zvon glede na zgorevalno enoto je zelo pomemben podatek, prav tako tudi ustrezno zmanjševanje ali povečevanje.

(preberi več)

Materiali

Za gradnjo zgorevalne enote je možnih kar nekaj kombinacij. Lahko uporabljamo opeke, ki jih pozidamo z ognjevarno malto ali z mešanico gline in finega peska. Tanjše šamotne opeke lahko postavimo v pravo obliko in zavarujemo z jeklenim ogrodjem. Vlivanje ognjevarnega betona v modele prinaša druge prednosti (in slabosti).

Nekateri uporabljajo mešanico gline z manjšim dodatkom običajnega cementa, da dobijo na trdnosti, dokler se izdelek zadostno ne pregreje. Pri visokih temperaturah cementna trdnost popusti, to nalogo prevzame glina. Nekaj zgorevalnih jeder je izdelanih v celoti iz mešanice gline in naravnih vlaken za povečanje trdnosti. S stališča zgorevanja je gradnja z izolativnimi šamotnimi opekami odlična izbira; nizka gostota daje dobro izolacijo, vendar so slabša izbira zaradi nižje trdnosti in odpornosti na obrabo.

Če gradimo z materiali, ki ne izolirajo dobro (gostejši materiali načeloma izolirajo slabše), moramo na koncu izolirati od zunaj. Za izolacijo lahko uporabimo karkoli, ki bo preneslo vročino - to je lahko ekspandirani perlit ali vermikulit - zelo dobro se obnese bolj groba mešanica z nekaj vode in gline, da preprečimo posedanje. Keramični filc (na primer Rockwool) je odlična izbira. Nekoliko manj poznan proizvod, a zelo primeren za to uporabo, je ekspandirana žgana glina v obliki granul (LECA - Lightweight Expanded Clay Aggregate), ki se ponavadi uporablja v akvakulturi.

Vse našteto lahko uporabimo, da zgradimo napravo, ki daje vrhunske rezultate. Zdaj je jasno, da imamo na izbiro zares množico ugodnih materialov in načinov izdelave.

Kovina

Uporaba kovine za izdelavo grelnika vodi do razočaranja; pa naj bo rjavno ali nerjavno jeklo. V okolju s temperaturami višjimi od 760 °C, s presežkom kisika in s primankljajem ogljika vsako jeklo (ki je dostopno množici) podleže koroziji v zelo kratkem času. Po vsakem gorenju se bo odluščila nova plast materiala in v kratkem času lahko pričakujemo luknjo na najbolj vroči točki. To je znan pojav, luske so temno sive, lahke in skoraj nemagnetne.

Eden od načinov kako se izognemo temu je, da mesta z najvišjo temperaturo ne izoliramo, vedar v tem primeru trpi kvaliteta zgorevanja. Drugi način je, da jeklo zaščitimo pred zrakom, saj brez kisika ne pride do korozije. Za dosego take zaščite pa moramo ali poseči po dragih ognjeodpornih zaščitnih sredstvih, ali pa uporabljati zmanjšan dovod zraka - tako je ostanek nezgorenega kisika premajhen, da bi reagiral z jeklom in povzročil korozijo. To pa je spet poseganje v zanesljivost dobrega zgorevanja. Kljub vsemu pa so lahko nekateri kovinski deli grelnika popolnoma zanesljivi. O uporabi teh bom tudi govoril v naslednjih poglavjih.

Dimenzije in povečevanje

Glavnino razvoja sem izvedel v letu 2012. Za eksperimentalni model sem izbral velikost s premerom toplotne vertikale 150mm (6 inč). Že v preteklosti so me spraševali po večjih in manjših modelih. Jim iz Blacksburga (Virginija) je želel zgraditi manjšega, s premerom toplotne vertikale nič več, kot 100mm. Dimenzije prvotnega modela so bile že znane in Jim je sestavil logičen postopek za pridobivanje dimeznij drugih velikosti grelnikov. Izbral je vrednost, iz katere se po matematičnih formulah računajo vse ostale dimenzije za izgradnjo.

Do sedaj (2016) je najmanjši delujoč model Jimov, največjega pa je zgradil Radek Stastny iz Češke in Alex Harpin iz Kanade - premer 220mm. Po mojih informacijah je od oktobra 2016 največji sistem 250mm. Tekom delavnice v Las Amalias, San Pedro (Argentina) sta ga zgradila Pablo Kulbaba (Pablo OresKu) in Ramiro Walti. Večji modeli v primerjavi z manjšimi delujejo z bolj konstantno zanesljivostjo, rezultati pa so dobri v celotnem razponu teh velikosti. Osnovna izbrana mera po Jim-u (iz katere lahko izračunamo vse ostale mere) je 72,34% premera toplotne vertikale.

Nasprotno od dosedanjega prepričanja, presek toplotne vertikale v obliki kroga ali pravilnega osemkotnika ni več edina dobra izbira. Lahko je tudi kvadratne oblike, kar smo sicer preskusili le v kombinaciji s talnim kanalom. Kvadratna oblika je za gradnjo cenejša in enostavnejša, to pa prinaša veliko zadovoljstva vsem graditeljem.

Zaradi narave dvigajočih plinov v vertikali (predvsem pri preseku polovičnega osemkotnika, kjer plini vstopajo skozi režo in jim je zaradi tega na nek način vsiljeno vrtenje) predpostavljamo, da imajo obliko pokončnega valja oziroma stebra. Pri izbiri kvadratne vertikale moramo uporabljati večjo površino preseka, kot pa pri okrogli vertikali (pri isti velikosti sistema). Velikost preseka mora biti zadostna, da se lahko neovirano tvori okrogel steber dvigajočih plinov. Tako postanejo vogali kvadrata 'mrtev prostor', ki nima posebnega vpliva niti na začetek kroženja plinov, niti ne na vzdrževanje kroženja plinov med dvigovanjem po vertikali. Torej, kar se tiče dimenzij kvadratnega preseka, je stranica kvadrata enaka premeru prvotnega preseka v obliki kroga. Pravokotni presek pa ostaja slabša izbira oblike vertikale. Če primerjamo gradnjo kvadrata ali pravokotnika, slednji ne prinaša posebnih sprememb s stališča cene in enostavnosti gradnje, zato se izbiri le-tega raje izognemo.

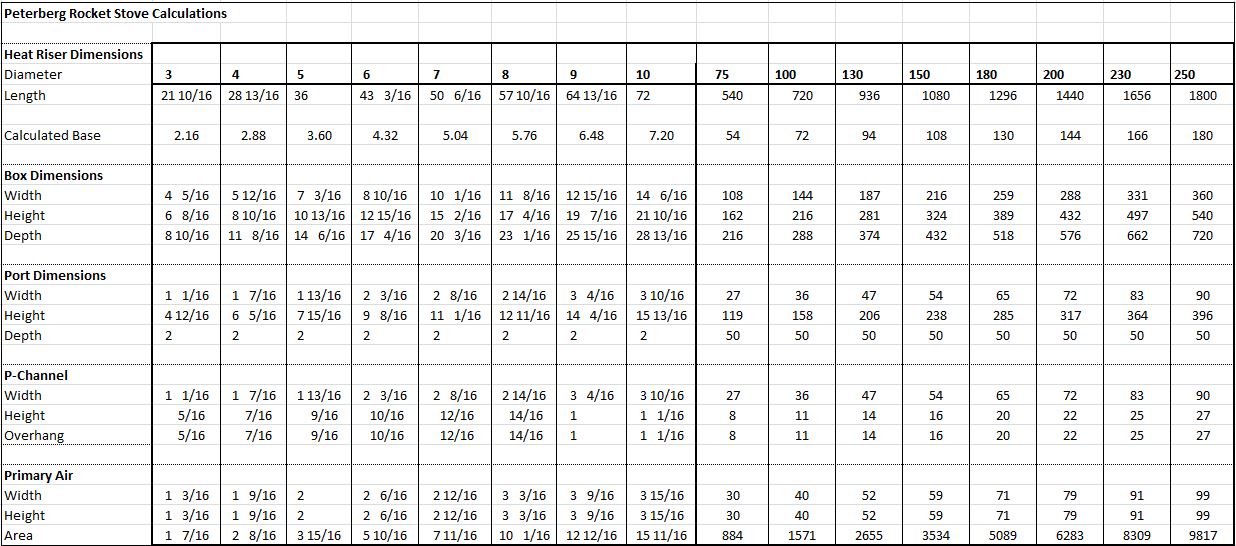

Na Nizozemskem (Ritsaert Snijder) in v ZDA Doug Ptacek so sestavili preglednico, v katero vstavimo samo premer sistema, ostale mere za gradnjo pa se samodejno izračunajo. Računsko tabelo najdete tukaj. Na voljo so tudi preglednice, kjer so že vnaprej zbrani podatki za glavne dimenzije (natisnjena tabela na gradbišču popolnoma zadošča). Spodaj je tabela, ki jo je sestavil Doug, in vsebuje osnovne mere v inčah in milimetrih.

Dimenzije intervalne raketne peči lahko izračunamo tudi ročno, saj jih povezuje enostavna formula.

Poznamo splošno osnovno število preko katerega so povezane vse ostale dimenzije. To število (osnovo) dobimo iz premera toplotne vertikale, ki sem jo razložil predhodno.

Osnova znaša 72.34% premera toplotne vertikale.

Širina kurišča je dvakratnih osnove.

Višina kurišča je trikratnik osnove.

Globina kurišča je od 4- do 5.5- kratnik osnove.

Višina ožine je 2.2-kratnik osnove.

Širina ožine je polovica osnove.

Višina toplotne vertikale je 8- do 10-kratnik, merjeno od tal kurišča. Tla kurišča so ozek vodoraven pas, ki teče po sredini kurišča in meri v širino enako, kot ožina. Levo in desno od tega pasu so 45° strmine, ki koncentrirajo žareče oglje na dno kurišča. Obe strmini sta znotraj dimenzij kurišča. Enaka strmina je tudi čisto zadaj, na dnu vertikale.

Skupni dovod zraka je četrtina preseka vertikale, petina od tega gre za P-kanal (to ustreza 5% od preseka vertikale). Tako za glavni, primarni dovod zraka, skupaj z opcijsko zračno zaveso za ohranjanje čistega okna, ostane 20% preseka vertikale. Kadar kurimo v ohlajeno peči, je primarni dovod sprva lahko večji.

Širina P-kanala naj bo enaka ali nekoliko večja od režine; 5% pri izračunu se nanaša na presek odprtine cevi in ne na presek celotne cevi z njenimi stenami vred. P-kanal režo preveša za enako mero, kot je višina cevi.

Zadnjo steno P-kanala, ki se naslanja na steno kurišča, na spodnjem delu odrežemo toliko, kot preveša ožino (glej slike).

Kako izbrati pravo velikost intervalne raketne peči

Yasin Gach, ki je to stran prevajal v Francoščino, pošilja excel tabelo za izračun primerne velikosti intervalne raketne peči glede na prostor, kjer bo delovala. Izračun je informativen, nikakor ne absoluten, ampak nam daje dobro oceno za primerno velikost. Spodnji članek je Yasinov, excelova tabela pa je na voljo tukaj.

Prvi korak je izračun moči različnih velikosti intervalne raketne peči kot funkcija njenega notranjega premera (npr. premer toplotne vertikale). Moč grelnika je privzeto definirala kot povprečna moč, ki jo le-ta oddaja v času 24 ur od dveh kurjenj dnevno. Ta moč je izračunana za 80% učinkovitost. Zgorevanje enega kilograma zračno suhega lesa pri taki učinkovitosti odda 3,7 kWh energije.

Večji notranji premer omogoča večjo količino lesa za eno gorenje:

Notranji premer (mm) -- Količina lesa (kg) -- Povprečna moč pri dveh kurjenjih dnevno (kW)

- 125 mm — 3.5 kg — 1.1 kW

- 140 mm — 4.9 kg — 1.5 kW

- 150 mm — 6.0 kg — 1.9 kW

- 175 mm — 9.5 kg — 2.9 kW

- 200 mm — 14.2 kg — 4.4 kW

- 230 mm — 21.6 kg — 6.7 kW

- 250 mm — 27.8 kg — 8.6 kW

Drugi korak je izračun toplotnih izgub v hiši (ali sobi), ki jo ogrevamo, ta pa zavisi od treh faktorjev: prostornina hiše, izolacija in željena razlika v temperaturi med zunanjo klimo in notranjo klimo hiše.

Enačba je Q = G*V*DT, pri čemer Q označuje toplotne izgube (W), G je faktor izolativnosti, V je prostorniha hiše (m3) in DT je željena razlika v temperaturi med notranjostjo in zunanjostjo (°C). G je ocena iz primerjave običajnih vrednosti:

- 1.8 za staro, slabo zatesnjeno, kameno, ilovnato ali betonsko hišo (klasične stare kmečke hiše)

- 1.6 za hišo iz opeke, kamenja ali betonskih blokov, brez izolacije

- 1.4 za hišo s 4 cm izolacijo iz stiropora

- 1.2 za hišo z 10 cm izolacijo iz stiropora

- 0.8 za mlajšo gradnjo s 37cm debelimi stenami iz npr. izolativnimi ilovnatimi bloki.

- 0.5 for za gradnjo iz slamnatih bal

Tretji korak je izračun. Najprej izračunamo toplotne izgube hiše in nato izberemo velikost intervalne raketne peči katere moč je večja od toplotnih izgub. Spodaj je primer izračuna za dane okoliščine. To je samo prikaz delovanja excelove tabele - za svoje izračune prenesite omenjeno tabelo, vnesite zahtevane količine za vaš primer, tabela pa bo sama podala rezultat na način, ki je opisan spodaj.

Za primer vzemimo hišo s tlorisem 60m2, s stropno višino 2.5m, zgrajeno iz kamenja in ilovice. Prostornina hiše je 150m3. Pod streho je 20cm kamene volne za izolacijo. Detajli okoli okenj in vrat, razne špranje so bile sanirane pred kratkim, zato hiša dokaj dobro tesni. Glede na podatke vzamemo koeficient G=1.6.

V zimskem delu leta se temperatura giblje okoli 0°C, občasno se za nekaj dni zadržuje tudi okoli -5°C. Toplotne izgube, ki jih moramo preseči, da vzdržujemo notranjo temperaturo 20°C med najhladnejšimi dnevi so Q= 1.6x60x2.5x25 = 6kW. Izbrana intervalna raketna peč, ki ustreza takemu primeru, je velikosti sistema 230mm, ki lahko ogreva prostore z močjo 6.7kW.

To je sicer zelo enostaven približek toplotnih zahtev hiše, toda za uporabo pri izbiri masivnih peči popolnoma zadostuje. Predimenzioniranje teh peči ni težava - če vzamemo premočno peč brez akumulacijske mase (litoželezno ipd.), bomo morali ogrevati s počasnim ognjem, da ne bomo pregreli hiše. Tako zgorevanje pa nikdar ne bo čisto. Nasprotno pri masivnih pečeh vedno kurimo z živahnim ognjem, s čistim zgorevanjem. Da prostora ne pregrevamo pa kurimo manj pogosto (npr. namesto dvakrat na dan zakurimo samo enkrat).

Z zgornjim računom sem dobil dobre rezultate na vseh petih intervalnih raketnih pečeh, zgrajenih lansko leto (2016), ki so v redni uporabi. Zelo pomembno je, da peč vedno predimenzionirate. Če izberete premalo močno, sicer še vedno lahko kurite 3- ali 4-krat dnevno, vendar bo to rahlo znižalo njeno učinkovitost, ker se masa med kurjenji ne bo toliko ohladila.

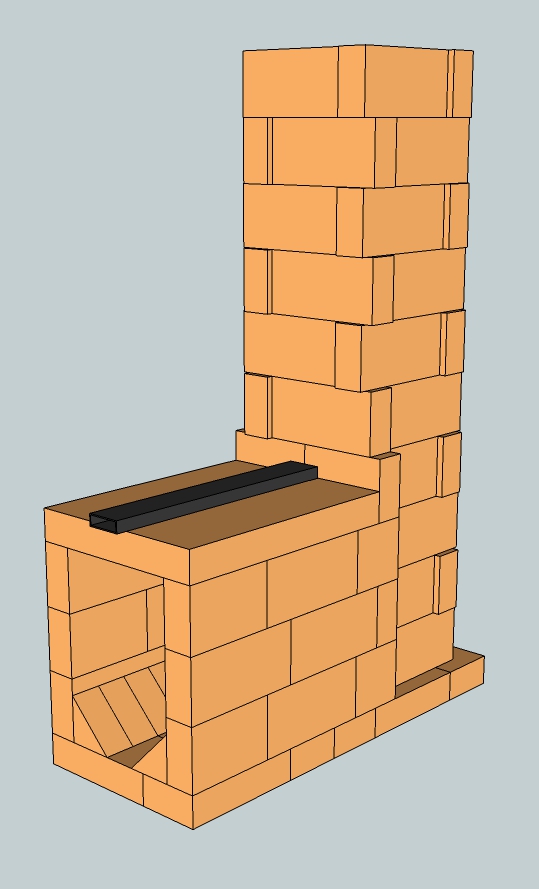

Gradnja sredice iz opeke

Gradnja iz opek je očitna izbira, saj so na široko dostopen material. Slaba stran te gradnje je, da morajo biti opeke razrezane s pomočjo žage za rezanje opeke (ki rez moči z vodo) ali pa s primerno klino na kotni brusilki. Boljšo predstavo o izgledu jedra zgrajenega iz opek dobite na spodnji sliki.

To je celotno jedro, velikost sistema (premer toplotne vertikale) je 150mm, zgrajeno iz šamotnih opek. Strop kurišča lahko zapremo na različne načine. Na sliki je prikazana šamotna plošča večjih dimenzij, ki je pri nas dobavljiva tudi pri pečarjih. Zgornjo ploščo lahko tudi vlijemo iz ognjevarnega betona, če si izdelamo kalup za vlivanje in, če imamo dostop do vibracijske mize (vibro miza). Druga izbira za strop je, da opeke položimo tako, da le delno nalegajo na stene kurišča, saj so sicer prekratke, da bi v eni dolžini prekrile celotno kurišče skupaj s stenami.

Za poskusno postavitev na prostem lahko uporabimo običajne rdeče opeke in betonsko ploščo za strop - ne pričakujte, da bodo taki gradniki dolgo preživeli, toda za prvo izkušnjo in v pogled v način delovanja popolnoma zadoščajo. Večje ogledalo, ki ga primaknemo nad toplotno vertikalo pod kotom 45° bo v precejšnjo pomoč pri varnem opazovanju dogajanja znotraj. Vseeno bodite pazljivi, saj v polni moči gorenja iz takega jedra brez težav izhajajo temperature preko 700 °C.

Suha postavitev opek ne bo delovala, saj preko vseh režic in luknjic prihaja preveč dodatnega zraka. Tako ne bomo dosegli popolnega zgorevanja. Da vse to zatesnimo lahko uporabimo glino in fini pesek, zadošča celo razredčeno blato. Tudi lepila za ploščice so uporabna.

Drugi material, ki je primeren za krajše poskuse je plinobeton (siporeks bloki). Je lahek, izolativen in poceni, žagamo ga lahko z običajno ročno žago.

Vsi grelniki s P-kanalom (črna jeklena cev, ki je nameščena nad kuriščem in se konča tik nad režo) se najbolje prižigajo z manjšim ognjem s trskami, tik pred režo - nikakor pa ne v reži sami. Ko ta ogenj dobro zagori, lahko čezenj naložimo preostanek goriva za interval kurjenja. Kurjavo polagamo le vzdolžno v smeri reže, naj bo med samimi drvmi nekaj prostora za kroženje zraka. Nad kurjavo naj do stropa ostane vsaj 5cm prostora. Bodite pozorni, da noben delček kuriva ne sega v režo - to preizkušeno privede do zelo slabega, kadečega zgorevanja.

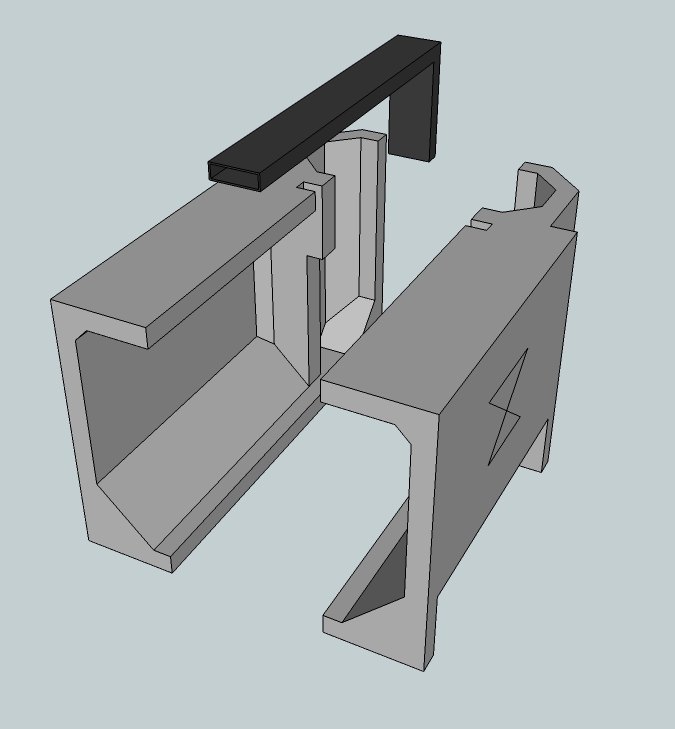

Vlivanje jedra

Vlivamo lahko ognjevarni beton, ki poleg drugih sestavin vsebuje večji delež aluminijevega cementa in šamotno moko. Narediti moramo kalupe, beton pa mora vsebovati čim manj vode. Vibro miza je najboljši način, da iz kalupa odstranimo mehurčke zraka. Odzračevanje betona lahko izvedemo tudi brez te mize, vendar bo končna kvaliteta izdelka nižja.

Kalupe lahko izdelamo iz ploskovnega materiala, na primer iz vodoodporne vezane plošče, ki jo privijačimo skupaj. Za notranje oblike in votline uporabimo ekstrudirani polistiren (stirodur), MDF plošče, les - vse to lahko oblikujemo z namizno žago. Detajle dokončamo z grobim brusnim papirjem - ta se odlično obnese pri uporabi stirodura. Notranje dele lahko pritrdimo med sabo in v notranjost kalupa z dvostranskim lepilnim trakom. Kadar odstranjujemo odlitek iz kalupa, je dostikrat potrebno notranje dele kalupnega materiala izrezati ali izbiti ven iz izdelka.

Spodaj vidite kako izgleda primer takega kalupa. Na sliki je v procesu izdelave in še ni dokončan.

Slaba stvar takega kalupa je, da ga lahko uporabimo samo enkrat. Večkratna uporaba je možna le ob kalupih z malenkost bolj odprtimi koti, da lahko na koncu odlitek brez težav dobimo ven. Za serijsko izdelavo bi bilo smotrno iz lesnatega materiala izdelati pozitivni kalup in po njemu odliti negativni kalup iz poliuretanske gume. To je priložnost za serijsko proizvodnjo, za profesionalno delo v komercialne namene, saj je proces izdelave zahteven, potrebni materiali pa dokaj dragi.

Kalup je pred uporabo dobro premazati s sredstvom za lažje ločevanje, saj se ognjevarni beton dobro prime na skoraj vsako površino, celo jeklo. Poleg drugih sredstev lahko uporabimo čebelji vosek ali mineralno olje (za dvotaktne motorje ali menjalnik). Po mazanju površino obrišete, saj je za lahko ločevanje potrebna čisto tanka plast. Uporabljamo lahko tudi WD40, spet v zelo malih količinah.

Za mešanje betona uporabite čim manj vode. Za utrjevanje je rabimo dosti manj, kot pa za pridobitev plastičnosti, da bi enostavneje mešali. Betonski mešalnik ni primeren sa je prava mešanica presuha, to pa vodi do sprijemanja materiala v mešalniku. Vsaka gruda v materialu pa v notranjosti ne bo imela zadostne vlažnosti. Če količine betona niso velike, lahko mešamo na roke, osebno sem to vedno počel z zidarsko lopatico (kelo) v posodi za mešanje betona. Najboljša rešitev je ročni mešalnik, vendar je za enkratno uporabo verjetno predrag.

Z odzračevanjem beton zgostimo. To lahko naredimo na različne načine: stresanje, tolčenje,vibriranje z vibrirno iglo, z udarnim vrtalnikom, ki ima vpet debelejši vijak idr. Za dober vlit izdelek iz ognjevarnega betona je vibrirna miza pravzaprav nepogrešljiva. Tudi naredimo jo lahko na zelo enostaven način. Mnogo let nazaj sem jo izdela iz iz odpadnega lesa zabojnikov, debelega indukcijskega motorja, ki sem mu na os ekscentrično dodal matico in ga pritrdil pod mizno ploščo, in z dvema zadnjima vzmetema mopeda prerezanima na pol in z njimi povezal ploščo in spodnji okvir mize.

Toda.. lahko je še enostavnejše. Avtomobilska guma, vezana plošča in star vrtalnik. Tukaj je video, ki kaže tako izdelavo.

V videu je uporabljen pravi vibrirni motor, toda namesto njega bi deloval tudi vrtalnik z vpeto ekscentrično utežjo, pritrjen na spodnjo stran plošče. Ali še bolje: mali ročni vibracijski brusilnik pritrjen na spodnjo stran mizne površine deluje odlično. Če je le možno, uporabite stroj, ki omogoča nastavljanje hitrosti. Kadar se na površini ognjevarnega betona začne nabirati tekočina, ki spominja na olje, prenehajte z odzračevajem. To je zanesljiv znak za separacijo surovin in če z vibriranjem ne prenehamo, bo končni izdelek slabe kakovosti.

Po odzračenju poln kalup postavimo na ravno in vodoravno površino. Če površina ne bo vodoravna, bo model na eni strani debelejši, kot na drugi. Med utrjevanjem se bo izdelek močno segrel, večina vode na površini bo izhlapela pri čemer bo površina postala prašna. Dobro bi bilo, da sveže vlit model prekrijemo s plastično folijo, da zadržimo vodo in vlažnost. Večino odlitkov iz ognjevarnega betona lahko odstranimo iz kalupa po osmih urah na sobni temperaturi. Do takrat je dosežena 90% trdnost, preostanek bo sledil v enem tednu, včasih dveh. V praksi ostane odlitek v kalupu čez noč. Seveda ni nič narobe, če ga v kalupu pustimo dlje.

Praktično je nemogoče, da jedro grelnika, ki je vlito v enem kosu, ob segrevanju ne bi razpokalo. Razpoke povzročijo raztezanja, ko se material segreva. Med gorenjem temperatura ni enakomerno porazdeljena, to povzroči neenakomerno raztezanje, ki vodi do razpok. Razpoke nastanejo na mestih, kjer so najhladnejše točke in ne obratno. Vroči deli se že raztezajo, hladnejši pa zaostajajo in na njih se pojavijo razpoke. Rešitev najdemo v razdelitvi jedra na tak način, da so toplejši in hladnejši deli ločeni. Razdelbe zatesnimo z aluminij silikatnim papirjem ali ognjevarnim filcem, dele pa pričvrstimo z jekleno žico, dolgo jekleno objemko ali z jeklenim ogrodjem.

Dobro je, da imajo vliti modeli manjšo debelino sten in da, kjer je to primerno, v kalupu zmanjšamo prostor za vlivanje z drugim materialom. Tako bomo masa modela manjša, le-to pa pomeni, da se bo jedro hitreje ogrelo na delovno temperaturo.

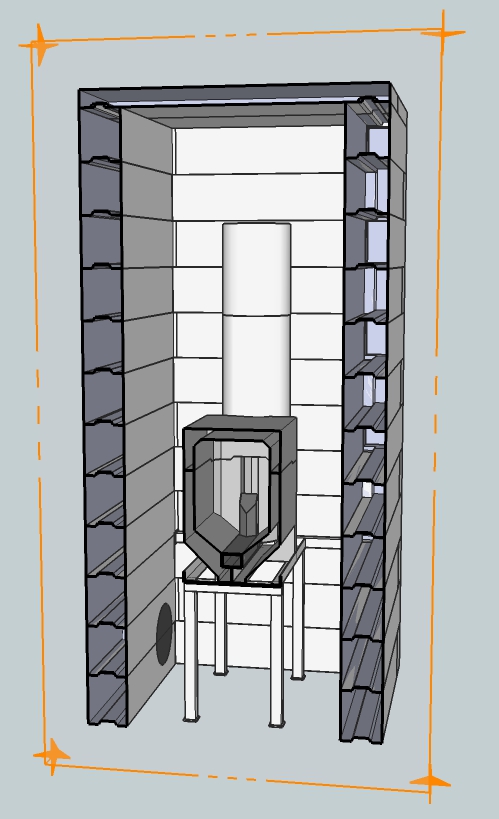

Zvon, kako in zakaj deluje

Izraz "zvon" moramo dobro razumeti. Postal je del govorice med ljudmi, ki se ukvarjajo s temi tipi grelnikov, zato je važno, da dobro razumemo kakšen je njegov pomen. Nasprotno, kot bi lahko pričakovali, nima ničesar opraviti s cerkvenimi ali kakršnimi koli drugimi primerljivimi zvonovi. V naši uporabi ni nič drugega, kot velik zaprt prostor s štirimi stenami, stropom in tlemi, ni pa omejen na osnovno kvadrasto obliko. Lahko ga oblikujemo tako, da kar najbolj ustreza dani situaciji. Tudi z vrsto materiala za izdelavo ni preveč omejen - uporabimo lahko karkoli nam ustreza: jeklo, kovino, opeke, odlitke, kamenje ali celo ilovico pomešano s slamo.

Izdelava je lahko prilagojena željeni hitrosti gradnje, končnemu izgledu,

ali pa debelini denarnice - za različne pogoje lahko uporabimo mnogo ustreznih materialov. Ko združimo zgorevalno enoto in zvon, nastane peč z zvonom. V nekaterih SketchUp risbah boste videli, da ju združimo tako, da zelo vroči in čisti zgoreni plini iz zgorevalne enote vstopijo v zvon in tu se pokaže čar kombinacije. Zgorevalna enota je lahko znotraj zvona ali izven njega.

Lahko sklepamo, da je zvon zelo enostavna zadeva - enako je tudi z njegovim delovanjem. Vroči izhodni plini iz zgorevalne enote vstopajo v zvon in, kot vsi vemo, se vroč zrak dviga. Ker je zvon *mnogo večji* kot vhodna cev vanj, vroči plini skozenj ne drvijo tako hitro. Ob vhodu se plini upočasnijo, zato se lahko še bolje izrazi "dviganje vročega zraka". Tako se najbolj vroči povzpnejo na vrh zvona, kjer del njihove toplote prevzamejo stene in strop. Tu se plini ohlajajo in posledično spuščajo navzdol.

Ker vroči plini neprestano vstopajo, mora biti prisoten tudi izhod (običajna dimniška cev). Izhod ponavadi lociramo v čim nižjo praktično točko v zvonu. Nasprotje "dviganja bolj vročih plinov" je "spuščanje hladnejših plinov". Ker je izhod na najnižjem delu zvona vemo, da tam vstopajo v dimno cev najhladnejši plini, ki so prisotni v zvonu. To je uspešen način "odvzemanja toplote". Prednosti tega sistema si zlahka predstavljamo - vse kar je treba je, da se spomnimo običajnih peči na drva in njihovih vročih dimnih cevi. Zanje bi lahko celo rekli, da z izhodno cevjo na vrhu spodbujajo uhajanje vročih plinov, kar jasno ni tako dobra rešitev, kot z uporabo zvona.

Slika nadomesti tisoč besed, kaj je zvon in kako deluje vidite spodaj.

Vroči plini iz kovinskega soda (na levi) vstopajo v enoslojni zidani zvon nekje na sredini. Če pogledamo natančneje, spodaj desno vidimo senzor, ki meri temperaturo izpustov v dimno cev. Notranjost zvona je samo prazen prostor. Ta mogoča, da: vroči plini vstopajo, se upočasnijo, se dvignejo na vrh zvona, oddajo toploto zvonu, se ohladijo, ohlajeni se spustijo skoraj do tal, kjer je prisotna odprtina in povezava z dimnikom. (Uporabo kovinskih sodov bom razložil v naslednjem delu poglavja, zaenkrat je važno le, da dojamemo koncept zvona in način njegovega delovanja.)

Obnašanje in posledice dviganja vročih plinov je leta 1910 prvič opisal profesor metalurgije z univerze v Sv. Petersburgu, V. E. Grum-Grzhimailo

Naš enostaven opis procesov v zvonu samo približno prikazuje resnično, kompleksno dogajanje. Opisal sem precej statično sliko, v realnosti pa je proces vedno spreminjajoč in dinamičen. Notranja površina zvona ni samo zadolžena za shranjevanje toplote. Povezana je z zunanjo površino, ki toploto seva. Včasih se lahko del notranje površine segreje do te mere, da ne more več sprejemati toplote - takrat se sprejemanje poveča v spodnjih delih zvona. Ko se doseže zvonova kapaciteta shranjevanja toplote, se zviša temperatura izhodnih plinov (ker takrat plini ne morejo več oddajati toliko toplote v površino zvona). Tako smo priča konstantnemu spreminjanju sil in procesov. Navkljub napisanemu, izhodni plini skoraj nikdar ne dosežejo enake temperature, kot je vhodna.

Če je temperatura izhodnih plinov zadosti visoka in, če želimo toploto v teh plinih čim bolj izkoristiti, lahko nadaljujemo z novim zvonom - izhodni plini iz enega lahko služijo kot vhodni plini v drugi zvon. Tudi drugi deluje na enak način, kot prvi in končni rezultat je spet nižja temperatura njegovih izhodnih plinov, v primerjavi z njegovimi vhodnimi plini. Drugi zvon še poveča učinkovitost peči (vseeno na koncu vse odvisi od temperature plinov pri vstopu v dimnik... če je temperatura zadosti nizka že s samo enim zvonom, drugega niti ne potrebujemo). Dodajanje drugega zvona sicer lahko poveča učinkovitost odvzemanja toplote iz plinov, vendar se tudi poveča kompleksnost izdelave.

V nadaljevanju sem zapisal nekaj osnovnih smernic, ki nam omogočajo izbiro prave velikosti zvona za izbrano velikost zgorevalne enote. Ves čas mora ob vhodu v dimnik biti prisotna zadostna temperatura (približno 80 - 100°C), da se doseže ustrezen vlek. V osnovi velja, da temperatura dimnih plinov nikdar ne sme biti nižja od temperature zraka v okolici.

Dodatna prednost sistema z zvoni je, da za pretok plinov predstavlja zelo malo trenja. Ker to dosežemo z zelo enostavno izdelavo, je še dodaten bonus. Za primerjavo lahko povem, da Nemški in Avstrijski (in Slovenski) pečarji izdelujejo peči s sistemom kanalov, da lahko odvzamejo zadosti toplote v maso materiala. Površina teh "dolgih" kanalov z relativno majhnim presekom povzroča dosti večje trenje pri potovanju plinov. Posledica je potreba po močnejšem vleku. Poleg tega je jasno tudi, da VSI plini potujejo skozi sistem naenkrat: najbolj vroči in najhladnejši skupaj, saj se separacija po temperaturi znotraj tako majhnih prostorov ne more zgoditi.

Ta "enostavni" sistem je sicer zelo učinkovit, vendar ima eno pomanjkljivost. Celotna masa je zbrana v eni plasti opek. Zato zavzamejo kar nekaj prostora. Z določenimi tehnikami lahko to slabost zamnjšamo. Zgorevalna enota, ki je pomaknjena višje v zvon omogoča več akumulacije, ker se morajo plini spustiti pod nivo kurišča, da lahko zapustijo zvon. Dodajamo lahko tudi notranje elemente (npr. stolpe), ki akumulirajo toploto in jo kasneje oddajajo. S temi metodami lahko zmanjšujemo velikost zvona, ki bi sicer bila potrebna pri enostavni "enoplastni gradnji".

Skoraj vse peči, ki so v nadaljevanju opisane so delujoči sistemi z zvonom, na tak ali drugačen način.

Dodal bi še komentar na sliko sistema zgoraj. To je neke vrste hibridni sistem, nekje med zidanim zvonom in sistemom s kovinskimi sodi. Prikazuje kombinacijo uporab, ki jih včasih potrebujemo: takoj v začetku kurjenja kovinski sod že oddaja izsevano toploto, naprej v sistemu pa se preostanek toplote akumulira v običajen zvon iz opek. Ta ima štiriurno zakasnitev, kar pomeni, da njegova zunanja površina doseže najvišjo temperaturo štiri ure po tem, ko je ogenj najbolj razvnet. Toplota se je morala absorbirati skozi notranjo površino in prepotovati debelino opek, da je dosegla zunanjo površino - šele takrat se lahko s sevanjem začne širiti po prostoru. Tu se ponuja takojšnje gretje in shranjena toplota, ki počasi segreva prostor skozi noč (ali do naslednjega kurjenja). Kot zanimivost, temperatura izhodnih plinov v dimniku (merjeno v središču toka) ostane v rangu od 50 do 80°C. Skodelica kave je brez dvoma bolj vroča.

Dimenzioniranje zvona

Izračun velikosti zvona potrebuje nekaj pojasnil. Večina ljudi bi menila, da kapaciteto odvzema toplote narekuje prostornina, vendar temu ni tako. Rečemo lahko, da je glavni faktor notranja površina, predvsem stene in strop zvona, zato preko teh podatkov določamo velikost. Oblika zvona je neznatna, paziti moramo le na to, da se plini zadostno upočasnijo in, da v zvonu ni nepotrebnega trenja pri prehajanju plinov. V praksi se držimo pravila, da je presek zvona najmanj 5-kratnik preseka vhodne cevi. razdalja med vrhom toplotne vertikale in stropom zvona naj meri vsaj 30 centimerov. Za večino primerov bo ta razdalja zadostna, a večja razdalja je boljša, saj se plini bolj umirijo in je separacija toplih/hladnih plinov izrazitejša.

Pravilno dimenzioniranje zvona je bilo ugotovljeno z eksperimentacijo in, kot pri vseh odprtokodnih projektih, so temu prispevali mnogi. Po številnih spremembah je Klemen Urbanija iz Radomelj, Slovenije, ugotovil, da sistem velikosti 15cm z notranjo površino 6 m² (brez vštetih tal) daje izhodno temperaturo 60°C. Svoj eksperimentalni model je zgradil zunaj pred hišo in ga večkrat spremenil, dokler ni prišel do zadovoljivih rezultatov. Nato ga je razdrl in ponovno postavil v hiši. Tam so se pojavile nove težave zaradi obstoječega masivnega dimnika, ki je od plinov dodatno odvzemal toploto in s tem izničeval zadosten vlek. To je klicalo po dodatnih spremembah v zvonu, da se je izhodna temperatura dvignila do zanesljivega vleka. Končen rezultat je bila 5.3 m² velika "površina, ki absorbira toploto". Ta detajl je pomemben, saj se zavemo, da talno področje zvona ne spada pod del, "kjer se toplota absorbira", ker je izhod iz zvona (tik) nad njim. Enako je tudi s kuriščem, če je vgrajeno v notranjost zvona: zunanja površina kurilne enote ne igra vloge pri izračunu efektivne površine, saj vanjo toplota ne prehaja.

Pojem "notranja površina" (angleško "Inner Surface Area"=ISA) pomeni skupna površina znotraj zvona, ki je na voljo za prejemanje toplote. Naj še enkrat ponovim, da ta ne vključuje tal, saj le-ta (direktno) ne prejemajo toplote. Razlika med jeklenim zvonom, ki prejeto toploto takoj prevaja v prostor, in masivnim zvonom, ki toploto akumulira v kamenju ali opekah, je, kar se tiče velikosti notranje površine, neznatna. Moja peč v delavnici (glej opis pod naslovom "Intervalna raketna peč s tremi sodi") je sestavljena iz treh sodov za olje, ki imajo vsoto notanje površine zelo primerljivo s Klemenovo pečjo z zidanim zvonom in klopjo. Oba sistema imata tudi primerljive izpušne temperature.

Spreminjanje velikosti teh sistemov je kar nekaj časa predstavljalo težavo, a v letu 2015 smo jo končno razrešili. Izkaže se, da je ista ključna mera, ki jo uporabljamo za spreminjanje velikosti kurišča (to je presek toplotne vertikale), povezana tudi z velikostjo notranje površine zvona. Za osnovno velikost notranje površine smo izbrali Klemenov rezultat. V letu 2015 smo med srečanjem združenja pečarjev (Masonry Heater Association, MHA) zgradili peč z zvonom in dvema klopema (klopi sta zgrajeni kot dve slepi ulici, več o tem si preberite v opisu pod naslovom "Zvon z dvema klopema z mrtvim prostorom"). Največja notranja površina zidanega zvona tega sistema z nazivno velikostjo 20cm, brez bypasa je bila 9.4 m². Razmerje preseka Klemenove toplotne vertikale in slednje toplotne vertikale je 1: 1.77, enako razmerje (spet 1:1.77) pa se pojavi tudi med obema notranjima površinama. Končno smo razrešili tudi to težavo!

Za ostale velikosti lahko uporabljamo spodnjo "tabelo". Osnovne mere so izračunane, za druge lahko uporabimo križni račun (uporabite kvadratni premer proti notranji površini). Kolikor vemo, ta metoda deluje znotraj razumnih omejitev v obe smeri.

Premer vertikale / notranja površina

- 12.5 cm ISA 3.7 m²

- 15.0 cm ISA 5.3 m²

- 17.5 cm ISA 7.2 m²

- 20.0 cm ISA 9.4 m²

- 22.5 cm ISA 11.4 m²

- 25.0 cm ISA 14.7 m²

Kadar zvonu dodamo bypass do dimnika, je lahko notranja površina celo večja od napisane, vendar se gradnja nekoliko zaplete, posledično pa sistem postane tudi ranljivejši zaradi dodatnega gibajočega dela.

Benen Huntley (Adelaide, Južna Avstralija) je našel enostavno pravilo za določanje maksimalne notranje površine(ISA) zvona: izračunaj presek toplotne vertikale v kvadratnih metrih in pomnoži s 300. Dobljeni rezultat je priporočena vrednost maksimalne notranje površine (ISA) za odvzem toplote pri sistemu z enim zvonom.

Poglejmo si dva primera:

Sistem velikosti 150mm. Presek okrogle toplotne vertikale je 0,0176715 m². To število pomnožimo s 300 in dobimo 5,3014376 m², in zaokrožimo na 5,3 m². Ta rezultat ustreza že prej potrjenim vrednostim. To je

izračun, ki ustreza okrogli (valjasti) toplotni vertikali. Četudi je vertikala kvadratnega preseka s stranicami 150mm, se ta vrednost ne spremeni - efektivno je steber dvigajočih plinov v taki toplotni vertikali valjaste oblike. To pomeni, da v primeru kvadratne vertikale uporabljamo izračun s premerom kroga, ki je po dimenziji enak stranici kvadrata.

Sistem velikosti 200mm. Pri tej velikosti je presek (kroga) toplotne vertikale 0,031415927 m². To vrednost pomnožimo s 300, kar znese 9,424778 m², zakrožimo na 9,4 m². Enako tudi tokrat vrednost ustreza že sprejetim priporočenim dimenzijam.