Materiales

Respecto de los materiales hay varias opciones. Ladrillos refractarios, material refractario premoldeado, arcilla combinada con alguno de los anteriores o con otros materiales secundarios.

(leer más)

Metal

Cuando uno piensa en una estufa de leña, la gente tiende a imaginar una salamandra, de la forma que sea. Pero el metal no es un buen material para una BBR, o al menos no lo es para el núcleo de combustión. El ambiente ahí dentro es lo suficientemente agresivo como para provocar la degradación acelerada.

(leer más)

Dimensiones y escalabilidad

La versión ensayada más frecuentemente tiene una chimenea interna de 150mm de diámetro. Pero es perfectamente posible un rango de varios tamaños.

(leer más)

Dimensionando una BBR

Cómo determinar el tamaño de sistema requerido para un determinado espacio.

(leer más)

Construyendo un núcleo de ladrillos

No se requiere ser un especialista para construir este núcleo. Con un poco de destreza técnica y materiales relativamente fáciles de conseguir se puede logra un buen resultado, posible.

(Leer más)

Moldeando un núcleo

Es posible usando material refractario moldeable, un material que consiste en cemento con alúmina y, entre otras cosas, antiplástico de ladrillo refractario molido. Un requerimiento es construir los moldes, y el material tiene que ser mezclado usando la mínima cantidad posible de agua. También es necesaria una mesa vibratoria para densificar la mezcla y evacuar el aire.

(Leer más)

Teoría de la campana

La palabra "campana" (Bell en inglés) se menciona en el capítulo "Aplicaciones" con bastante frecuencia.En este artículo se explica de qué se trata, cómo funciona y para qué se está utilizando para.

(Leer más)

Dimensionamiento de campanas

Qué tan grande puede ser una campana con relación al núcleo de combustión es muy importante, tanto como escalarla en aumento o disminución

(Leer más)

Materiales

Para construir esta unidad de combustión se pueden usar múltiples combinaciones. Por ejemplo, ladrillos refractarios, con mortero de pegamento refractario o con una mezcla de arcilla y arena. Otra posibilidad es usar tejuelas (NdT: ladrillos refractarios delgados, de 2 o 3cm de espesor) mantenidos juntos por un marco metálico. El moldeado de material refractario (concreto refractario) ofrece otros beneficios, así como otros problemas, desafortunadamente.

Algunas personas usan una mezcla de arcilla y arena con un poco de cemento portland para obtener un núcleo firme antes que el mismo sea expuesto al primer encendido. Cuando el cemento el cemento cede a causa de la alta temperatura, es de esperar que la arcilla haya endurecido lo suficiente. Un par de estos núcleos se construyeron enteramente de arcilla con algunas fibras naturales cortas mezcladas para aumentar la resistencia. Y por último, pero no menos importante: ladrillos refractarios aislantes, ideales desde el punto de vista de la combustión. Muy poca masa para calentar y muy aislantes, pero tienen la desventaja de la vulnerabilidad a la abrasión.

Las construcciones de materiales no aislantes (recuerda, la masa no aísla!) deberían ser aisladas desde el exterior. La aislación podría ser cualquier cosa mientras que sea resistente a la temperatura. La perlita expandida o vermiculita (NdT: el autor usa la expresión "vermiculita exfoliada") funcionan bien, especialmente los tipos gruesos mezclados con un poco de arcilla y agua para prevenir el hundimiento. También la manta cerámica tipo Superwool es excelente para este propósito. Un poco menos conocidos, pero completamente aptos para este uso son los gránulos de arcilla expandida cocida usados para hidroponia, como la Leca.

Todas estas estructuras pueden llevar a un dispositivo que funciona muy bien y rinde resultados espectaculares. Por supuesto es posible un universo de elecciones y combinaciones, por lo que hay muchas variantes.

Metal

Respecto del metal en partes constructivas: Este llevará inevitablemente a la decepción, no importa si es acero, o acero inoxidable. En un ambiente con temperaturas superiores a los 760 ºC combinada con algo de exceso de oxígeno y déficit de carbono cualquier tipo disponible de acero normal se corroerá a un paso acelerado. Luego de cada combustión se desprenderán copos y en un plazo corto de tiempo emergerá un agujero en el punto más caliente. Este proceso se conoce como "astillamiento" (NdT: en inglés "spalling"). Los copos son de color gris mate, livianos y casi no magnéticos.

Una de las maneras de evitar esto es mantener las temperaturas bajas obviando la aislación exterior en los puntos más calientes pero esto compromete la combustión completa. Otra manera de hacer sobrevivir al acero es blindarlo del aire. Sin oxígeno no hay corrosión. Pero eso significa costosos revestimientos resistentes al fuego, o un suministro de aire reducido, para que no haya oxígeno remanente con el cual reaccione el acero. Esta última posibilidad es difícil de conseguir pues retacearle el oxígeno al fuego la calidad de la combustión se compromete, lo que resultará en combustión incompleta una vez más. Sin embargo, para algunas partes el uso del acero puede resultar factible, volveré sobre esto cuando sea apropiado.

Dimensiones y Escalabilidad

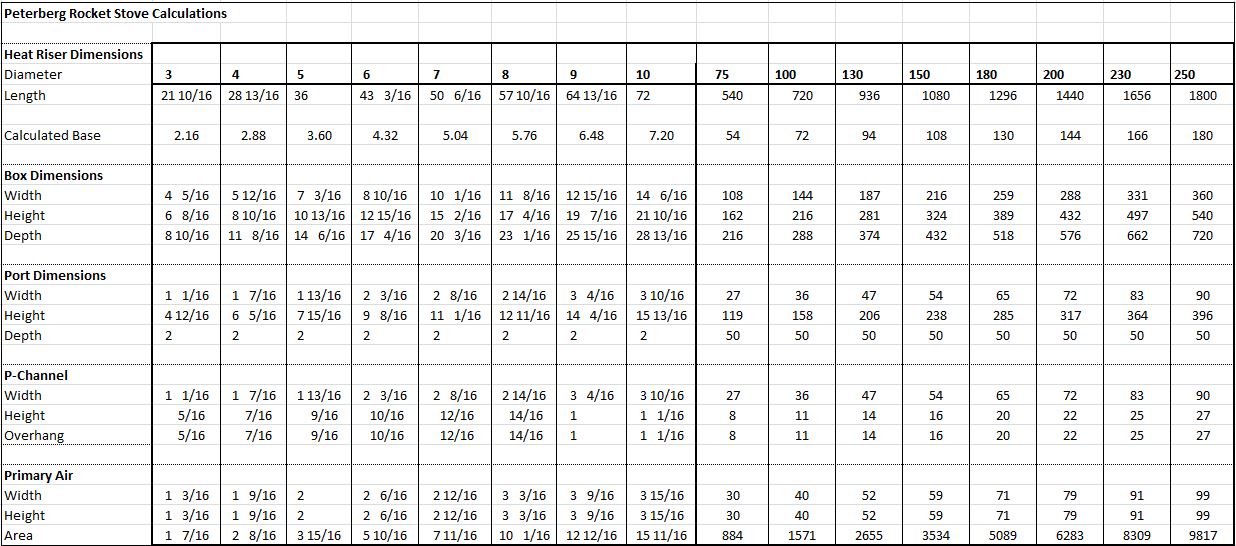

La mayoría del desarrollo se realizó en el 2012. El modelo experimental tenía una chimenea interna de diámetro 150 mm o equivalente. Aún desde entonces las personas preguntaban por modelos más grandes o más pequeños. Jim de Blacksburg, Virginia quería construir una más pequeña, de diámetro de chimenea interna de no más de 100 mm. Las mediciones del sistema de 150 mm estuvieron disponibles y con esto en mano Jim trabajo en un método de escalar. Encontró el factor común que sirve de medida base, y todos los otros tamaños son un múltiplo o surgen de esta medida base.

Hasta hoy (06-2016) el sistema más pequeño funcionando es el de Jim, y el más grande fue construido por Radek Stastny de la República Checa y Alex Harpin de Canada, ejemplos de 220 mm. A partir de Octubre 2016, el sistema más grande del que esté al tanto es de 250 mm, construido por Pablo Kulbaba (Pablo OresKu) y Ramiro Walti en el transcurso de un taller en Las Amalias San Pedro en Argentina. Las más grandes son de alguna manera más consistentes en el desempeño comparadas con los hermanos menores, pero los resultados son buenos a lo largo de toda la línea. La medida base encontrada por Jim es el 72.34% del diámetro de la chimenea interna.

La chimenea interna puede tener una forma que no sea de sección transversal "redonda u octagonal perfecta", contrariamente a lo que se creyó por mucho tiempo. Puede, por ejemplo, ser cuadrada, lo que fue ensayado y medido en combinación con un canal de piso solamente. Tener un perfil cuadrado es mucho más barato y fácil de construir, por lo que este descubrimiento es de gran beneficio e interés para todos los constructores de estufas Rocket. La acción natural de los gases de escape (particularmente con la forma semioctagonal de la chimenea interna donde los gases entran por el portal que da el remolino inicial) es asumir una forma de columna circular a medida que se eleva. Cuando se usa una chimenea interna cuadrada debe hacerse más grande que una chimenea interna redonda en términos de área de sección transversal, y debe ser lo suficientemente grande como para que la columna de escape circular pueda caber dentro del cuadrado sin obstrucción (NdT: Que se pueda usar de molde un tramo de caño de la medida del sistema). Esencialmente, las esquinas del cuadrado se convierten en "espacio muerto" que no contribuyen ni restan valor a la formación o perpetuación del remolino circular de los gases de escape. Entonces, al dimensionar la chimenea interna cuadrada, el lado del cuadrado es equivalente al diámetro del círculo. Se sigue sin considerar al rectángulo una forma apropiada. Dado que no agrega ningún beneficio en términos de costo o facilidad de construcción sobre un cuadrado, debe ignorarse.

Tanto en Holanda por Ritsaert Snijder como en USA por Doug Ptacek se hicieron hojas de cálculo donde sólo se necesita el diámetro del sistema y el resto de las dimensiones se despliegan. Esa planilla está disponible aquí. No hay necesidad de computadoras en lugares polvorientos y con barro. Con imprimir un pedazo de papel alcanza. Debajo está la tabla de Doug, tanto en milímetros como en pulgadas.

Las dimensiones del núcloe BatchRocket también pueden ser calculados a mano, dado qu ella fórmula es muy simple.

Hay un número base común al que se relacionan todas las otras dimensiones. Ese número base se deriva del diámetro (ficticio o no) de la chimenea interna, como se explicó arriba.

La medida Base es el 72.34% del diámetro de la chimenea interna.

El ancho de la caja de fuego es 2 x Base.

El alto de la caja de fuego es 3 x Base.

La profundidad de la caja de fuego es entre 4 y 5,5 x Base.

La altura del portal es 2,2 x Base.

El ancho del portal es 0,5 x Base.

La altura de la chimenea interna es entre 8 y 10 x Base, medido desde el piso de la caja de fuego.

El piso de la caja de fuego consiste en una superficie plana que tiene el ancho del portal. A los costados de esta superficie hay rampas a 45o para concentrar el carbón encendido en el medio. Esos chanfles a 45o son parte de las dimensiones de la caja de fuego. Además, hay una pieza similar en el fondo trasero de la chimenea interna.

La entrada total de aire es el 25% de la sección transversal de la chimenea interna.

El canal P tiene el 5% de la sección de la chimenea interna.

La entrada principal de aire + un lavado opcional de vidrio es el 20%. La entrada principal puede ser mayor en los arranques en frío, y está situada a nivel del piso.

El canal P debería ser del ancho del portal o un poco más. Para el cálculo del 5% deberías tomar el ancho del portal, no el ancho real del ducto. Este ducto está colgando sobre el tope del portal la misma distancia que la profundidad del ducto.

La parte trasera del canal P, que se apoya contra el fondo de la caja de fuego ha sido cortada por encima de la altura de la saliente.

Cómo dimensionar una BBR

Yasin Gach, el traductor de la versión francesa, proporcionó una hoja de cálculo para calcular el tamaño del sistema de un BBR para un espacio dado. Es indicativo, no absoluto, pero dará una buena idea del tamaño necesario. El siguiente artículo es de Yasin, la hoja de cálculo está disponible aquí.

El primer paso es calcular la potencia de cada BBR, en función del diámetro del sistema (es decir, el diámetro de la chimenea interna). Por defecto, la potencia de la estufa se define como la potencia media que entrega en un período de 24 horas con dos fuegos al día. Esta potencia se calcula considerando una eficiencia global del 80%. Con esta eficiencia, la combustión de un kilogramo de madera secada al aire proporcionará 3.180 Kcal (3,7 kWh) de energía.

Cuanto mayor sea el diámetro del sistema, más pesada será la carga de madera para cada fuego:

Diámetro del sistema (mm) - carga de madera (kg) - Potencia media considerando dos fuegos al día (kcal/h – kW)

- 125 mm — 3.5 kg — 946 kcal/h — 1.1 kW

- 140 mm — 4.9 kg — 1.290 kcal/h — 1.5 kW

- 150 mm — 6.0 kg — 1.634 kcal/h — 1.9 kW

- 175 mm — 9.5 kg — 2.494 kcal/h — 2.9 kW

- 200 mm — 14.2 kg — 3.783 kcal/h — 4.4 kW

- 230 mm — 21.6 kg — 5.761 kcal/h — 6.7 kW

- 250 mm — 27.8 kg — 7.395 kcal/h — 8.6 kW

El segundo paso es calcular las pérdidas de calor de la casa (o de la habitación) a calentar, que depende de tres factores: el volumen de la casa, la aislación y la diferencia de temperatura requerida entre el exterior y el interior.

Así, la fórmula es Q = G * V * DT

Donde:

Q las pérdidas de calor (W)

G el factor de aislamiento

V el volumen de la casa (m3)

DT la diferencia de temperatura requerida entre el exterior y el interior (oC)

G se estima en comparación con un conjunto de valores clásicos:

- 1,8 para una casa vieja, con fugas, con muros de piedra y mortero de arcilla (clásico francés casas rurales)

- 1.6 para una casa de ladrillos, piedras o bloques de hormigón sin aislación

- 1.4 para una casa aislada con 4 cm de poliestireno expandido

- 1.2 para una casa aislada con 10 cm de poliestireno expandido

- 0,8 para una casa reciente con ladrillos aislantes de arcilla de 37 cm de espesor, por ejemplo

- 0,5 para una casa de fardos de paja, por ejemplo

El tercer paso es el cálculo real. La idea es calcular las pérdidas de calor de la casa y luego elegir un tamaño de BBR cuya potencia es superior a las pérdidas de calor. El siguiente es un ejemplo del cálculo para una circunstancia dada. Esto es sólo para mostrar cómo funciona la hoja de cálculo, en la práctica descargar la hoja de cálculo y rellenar los campos amarillos según corresponda para tu propia circunstancia, la hoja de cálculo hace el resto utilizando el método que sigue. Por ejemplo, tomemos una casa de 60 m2 con muros de piedra y mortero arcilla, con una altura de techo de 2,5 m. El volumen de la casa es entonces 150 m3. Hay 20 cm de aislamiento de lana de roca bajo el techo. Las juntas se han hecho recientemente y la carpintería es bastante hermética.

Podemos entonces tomar un coeficiente G = 1,6. Durante el invierno la temperatura oscila alrededor de 0°C y ocasionalmente puede bajar a -5ºC durante unos días. Las pérdidas de calor que deben superarse para mantener una temperatura de 20°C dentro de la casa durante estos períodos de frío es Q = 1,6 x 60 x 2,5 x 25 = 6 kW. El tamaño de BBR elegido es entonces un sistema de 230 mm que es capaz de generar una potencia de 6,7 kW.

Por supuesto, es una aproximación muy simple de los requisitos de calefacción de una casa, pero la ventaja de las estufas de masa es que sobredimensionarlos no es un problema. Con las estufas de hierro fundido, se convierte en mucho más un problema porque si sobredimensionas tu estufa, entonces usted tendrás que hacer fuegos lentos y sucios para no recalentar tu casa. Con estufas de masas el fuego siempre permanece caliente y limpio, sólo tienes que encenderlo con menos frecuencia.

He tenido resultados operativos consistentemente utilizando este método en 5 estufas BBR que construí el año pasado (2016) que están en funcionamiento diario actualmente. Un punto muy importante es siempre sobredimensionar la estufa. Por supuesto, es posible encender una estufa de masa que no es lo suficientemente potente, tres o más veces al día, pero esto reducirá la eficiencia general porque la masa necesita tiempo para entregar el calor acumulado.

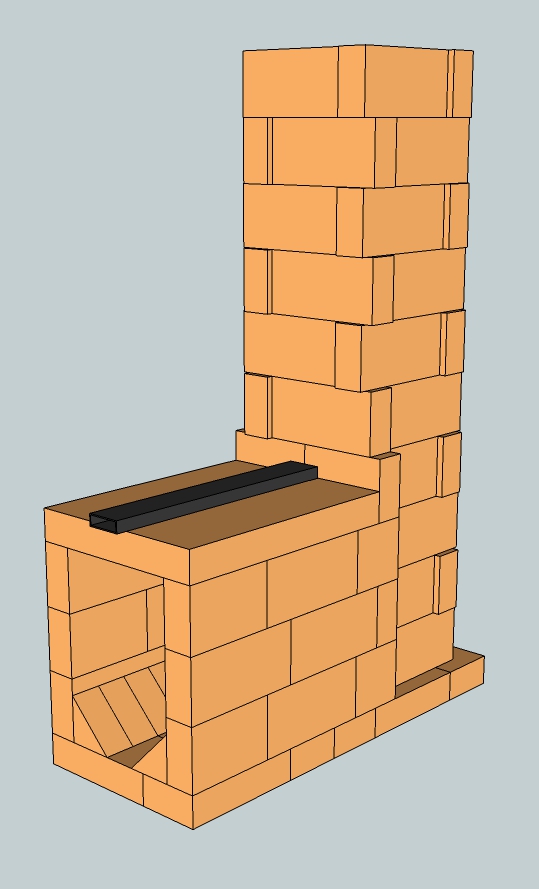

Construyendo un núcleo de ladrillos

El armado con ladrillos resulta obvio dado que en el comercio de materiales de construcción este elemento está disponible. Hay una desventaja, se necesita cortar los ladrillos con una sierra de disco húmero o una amoladora apropiada. Para ilustrar cómo luce un núcleo de ladrillos hay una imagen a continuación.

Este es un núcleo completo, tamaño de sistema de 150mm construido de ladrillos refractarios. Hay un par de maneras de techar la parte superior. El dibujo muestra una placa de material refractario, hay comerciantes en la mayoría de los países que las venden. Una placa superior de material refractario moldeado es una posibilidad, dado que es un molde sencillo de hacer y si hay una mesa vibratoria disponible. Otra manera de resolverlo es una hilada de ladrillos en voladizo, dado que éstos son demasiado cortos como para resolver esa luz con sólo un ladrillo.

Para ensayar esta construcción (NdT: en Argentina usamos la palabra "maquetear") en el exterior al aire libre se pueden usar ladrillos cocidos comunes y una baldosa de concreto común como placa superior. No esperes que sobreviva mucho tiempo pero da una buena idea de lo que está sucediendo dentro. Un espejo a 45º instalado sobre la chimenea interna permitirá a los espectadores mirar hacia adentro y ver lo que está sucediendo. Sé cuidadoso, a plena potencia y en régimen, los gases estarán saliendo fácilmente a 700 ºC.

El apilado en seco de los ladrillos no funcionará, ya que entra demasiado aire por entre las rendijas. La combustión completa no sucederá causa de esto. Para sellar usa arcilla y arena o un barro casi barbotina. También se puede usar un mortero fino (en inglés "thin set") para cerámicos de Home Depot o algo similar. Otro material apropiado para hacer pruebas es concreto con aire encapsulado (NdT: en Argentina son conocidos los bloques Retak). Este material es liviano, aislante y barato, fácil de cortar con un serrucho normal y presenta una resistencia térmica limitada.

Todas las versiones del canal P (el caño negro de acero apoyado sobre el techo de la cámara de fuego y termina directamente sobre el portal) se encienden mejor con un pequeño fuego de ramas finas enfrente del portal, pero definitivamente no en el portal. Cuando ese fuego está quemando bien se puede agregar el resto de la cantidad de leña del lote. Carga la leña sólo a lo largo de la cámara, con pocos espacios entre las piezas. Deja al menos 50 mm libres entre el combustible y el techo de la cámara de fuego. Cuida que no haya madera asomando en el portal mismo. En caso que suceda, esto derivará en un dispositivo humeante que quema mal, garantizado.

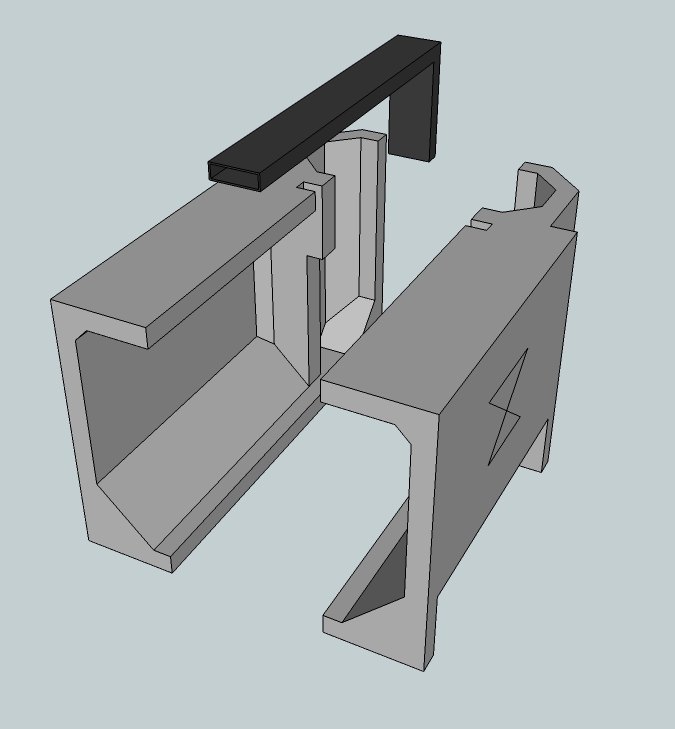

Moldeando un núcleo

Esto puede ser realizado usando concreto refractario, que consiste en un cemento con alúmina y entre otras cosas, ladrillo refractario molido como agregado. Requiere la construcción de moldes, un mezclado con tan poca agua como sea posible y una mesa vibratoria es la mejor manera de expulsar el aire de la mezcla. Puede realizarse sin esa mesa, pero la calidad final no será tan buena.

Los moldes pueden hacerse de chapa metálica, así como de multilaminado atornillado. Las formas interiores y las cavidades pueden ser formadas usando espuma de poliestireno o cualquier otro material que puedas trabajar. MDF, madera, etc. Se pueden trabajar estos material es con una buena sierra de banco. Se pueden realizar detalles con una lija gruesa, especialmente sobre la espuma. Se pueden pegar las piezas dentro del molde y entre ellas usando cinta bifaz, del tipo usado para pegar alfombras al piso. La mayoría de las veces el desmolde implica que el material del molde sea destruido.

Debajo hay un ejemplo de un molde que está hecho de esa manera. El molde mostrado no estaba todavía listo. Sólo está ahí para mostrar cómo luce.

La desventaja de un molde como este es su uso único. No es posible usar varias veces este mismo molde, a menos que la forma sea simple, con grandes ángulos de desmolde. A fin de hacer lotes de producción sería mejor construir un positivo, llamado "molde maestro" o "modelo" de madera o similar, y moldear un un negativo de elastómero de poliuretano. Es una oportunidad profesional y apropiada para emprendimientos comerciales, dado que los materiales y procesos son costosos.

Para mejorar la liberación es necesario aplicar un agente desmoldante al molde, dado que el concreto refractario se adhiere fuertemente a casi cualquier superficie, incluso el acero. Una variedad de materiales sirven para este propósito, la cera de abejas funciona bien. Normalmente uso aceite mineral de motor dos tiempos, o aceite de caja de cambios. No olvides eliminar excedentes de aceite con un trapo, ya que con un film pequeño es suficiente. Otro medio para lograr este objetivo puede ser WD40, si se aplica de manera pareja.

Usa tan poca agua como puedas para mezclar el concreto, se necesita mucha menos agua para el fraguado de la que se necesita para la plasticidad para lograr un material plástico. Una mezcladora/hormigonera/trompo no es apropiada dado que para que funcione la caída libre se requiere mucha más agua. Muy poca agua y la mezcladora lleva a la formación de grumos, y dentro de cada grumo hay material que no se humedeció. Cuando la cantidad de concreto no es demasiado grande se puede mezclar a mano, personalmente he hecho esto con una cuchara de albañil y un balde. La mejor solución es una mezcladora de paletas, pero es una solución costosa para usarla sólo una vez.

Para condensar el concreto suficientemente mediante la expulsión de aire hay una variedad de técnicas. Agitación, golpear (NdT: en inglés "prodding"), un mini vibrador de penetración para concreto, un atornillador de impacto con un tornillo, lo que te parezca. Es indispensable una mesa vibratoria para lograr un producto refractario de buena calidad. Ese tipo de mesa es un utensilio sin sofisticación, comparado con una mezcladora de paleta. Personalmente, hace un par de años usé madera de descarte para ensamblar una, un motor a inducción de buena potencia con un tornillo y una planchuela excéntrica fijada al eje, atornillado a la placa de madera, y dos resortes entre un bastidor y la placa.

Pero... puede hacerse de manera mucho más simple. Con una cubierta de auto, una placa de multilaminado y un viejo taladro. Aquí hay un video que muestra cómo puede ser ensamblado:

En este video se usa un verdadero motor vibrador, pero un taladro eléctrico con una excéntrica montada en el mandril y fijado debajo de la placa funcionaría también. Incluso mejor: una pequeña lijadora manual montada bajo la placa superior funciona a la perfección. Cuando sea posible, usa una máquina que con control de velocidad variable. Cuando aparece un fluido similar al aceite en la superficie del refractario, detén la vibración. Este es un signo seguro de la separación de los componentes, lo que dará lugar a un producto de mala calidad cuando se inicia la vibración.

En cuanto todo esté bien condensado ubica el molde sobre una superficie plana y nivelada. El producto se tornará inevitablemente más grueso en un lado cuando el molde está fuera de nivel. Durante el curado del material refractario se calentará, la mayor parte del agua en la superficie se evapora quedando el lado abierto con material en forma de polvo. Lo mejor sería cubrir el material fresco plástico para retener el agua. La mayoría de los concretos refractarios pueden ser desmoldados después de 8 horas a temperatura ambiente. El noventa por ciento de la resistencia máxima se alcanza en ese momento, el resto se conseguirá a la semana, a veces dos. En la práctica, el moldeado se conserva en el molde durante una noche. Por supuesto que no hay objeción a una estadía más larga en el molde.

Moldear un núcleo monolítico que no presente fisuras cuando se caliente es prácticamente imposible. Esto es causado por la expansión del material cuando se calienta. Durante una quema la temperatura no se distribuye por igual, lo que causa grietas. Donde aparecen las grietas no son los puntos más calientes, sinó los más fríos. Las partes más calientes comienzan a expandirse y las partes más frías se quedan atrás y se produce el desgarro. La solución se encuentra en la división de todo el conjunto de manera tal que las partes más calientes y más frías están separadas. Las uniones pueden ser selladas con papel de silicato de aluminio y las partes se mantienen juntas por medio de alambre de acero, una abrazadera o un bastidor de soporte de acero.

Es muy sensato mantener pequeño el espesor de pared y donde sea posible, insertar piezas de relleno en el molde. De esta manera, la masa será tan baja como sea posible, menos masa para calentar significará que el núcleo alcanzará la temperatura de trabajo más rápidamente.

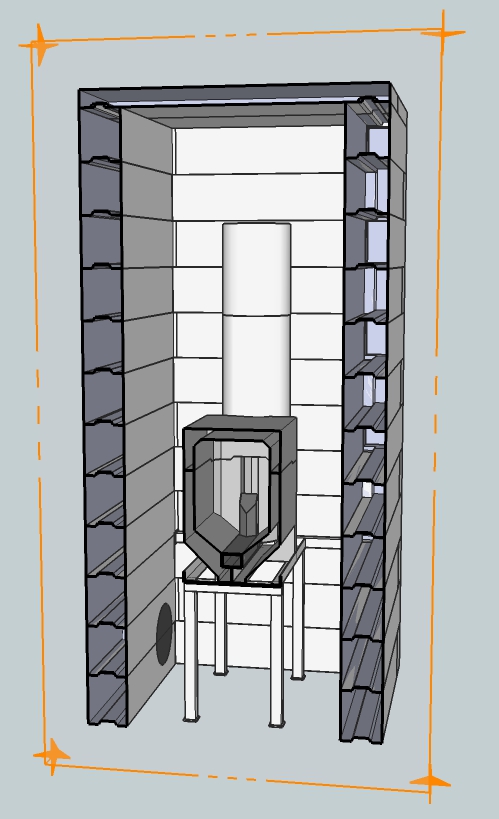

La campana, cómo funciona y por qué

Un término importante que hay que entender es "campana". Se ha convertido en parte del lenguaje de la construcción de este tipo de estufas y como tal, su uso y significado debe ser entendido. Contrariamente a lo que podría esperarse, no tiene nada que ver con una campana de iglesia o cualquier otra campana de esa naturaleza. Una campana no es nada más que un gran espacio cerrado, lo que significa "cuatro paredes, un techo y un piso". Puede ser de cualquier forma que mejor se adapte a la situación, se puede construir de cualquier material que se ajuste al propósito, incluyendo acero/metal, ladrillo refractario, piedra, arcilla excavada del patio trasero mezclada con paja.

Puedes construir pensando en velocidad, puedes construir pensando en el aspecto.

Puedes construirla pensando en bajo costo, y cada propósito tiene un rango de materiales que resultan apropiados para ese propósito.

Cuando ponemos estos dos elementos juntos, las unidades de combustión descriptas anteriormente acopladas a una campana, nos hemos construida una estufa campana. Como se verá a partir de algunos de los dibujos de SketchUp combinamos estos dos elementos para que los gases de escape muy calientes y limpios de la unidad de combustión ingresen en la campana y "permitan que la magia suceda". La unidad de combustión puede ser interna o externa a la campana.

Así, habiendo descripto lo que es una campana, es fácil de ver cómo y por qué funciona tan bien como lo hace. El gas de escape caliente de la unidad de combustión entra en la campana, y como todos sabemos, el aire caliente sube. Dado que la campana es "mucho más grande" que el tubo que la alimenta con los gases calientes de escape, estos gases no se precipitan a través de la campana como podría ser asumido en primera instancia. A medida que entran en el espacio mucho más grande de la campana disminuyen su velocidad enormemente permitiendo además que prime el principio de que "el aire caliente sube". La parte más caliente de los gases sube a la parte superior de la campana, y entrega el calor contenido a la superficie interior de la campana y en el proceso se enfría, cayendo así dentro de la campana.

Dado que continuamente entran gases calientes en la campana, se debe proporcionar una salida (en otras palabras, el "caño normal de chimenea"). Esta salida se ubica a una altura tan baja como sea prácticamente posible. Lo contrario de el "aire caliente sube" es, naturalmente, "el aire frío cae". Es claro entonces que los gases que salen de la campana y la chimenea son los gases más fríos. De esta manera podemos fácilmente, y con éxito, "cosechar el calor". Las ventajas de esto no son difíciles de imaginar, basta con recordar cualquier salamandra común y la temperatura del caño de chimenea. De hecho, puede que no sea erróneo decir que en una estufa de leña convencional los gases más calientes escapan, claramente no se trata de una solución tan buena como la que se presenta aquí.

Una imagen vale más que mil palabras, lo que es una campana y cómo funciona se puede ver claramente a continuación.

La entrada de los gases de calientes provenientes del tambor metálico de aceite (a la izquierda) se produce a mitad de altura en la campana de piel única. Mirando de cerca en la parte inferior derecha, podemos ver que la sonda de medición de la temperatura entrando en la campana y en la salida de humos de escape. El interior de la campana no es otra cosa que "espacio hueco". Permite que los gases calientes ingresen, disminuyan su velocidad en gran medida, se eleven hasta el techo de la campana entregando su calor a la campana y luego caigan hasta casi la altura del piso, antes de salir de la campana a través del caño de chimenea. (Se explicará el uso de tambores metálicos de aceite en una sección posterior, por ahora simplemente capta el concepto de campana y cómo funciona.)

El comportamiento y las consecuencias de los gases calientes ascendentes fue descrita por primera vez en 1910 por V. E. Grum-Grzhimailo, profesor de la metalurgia en la Universidad de San Petersburgo.

Por supuesto, la simple descripción anterior de cómo una campana cosecha el calor no refleja la realidad de lo que ocurre, que es más compleja. La descripción simplificada anterior mostraba una imagen estática, la realidad es que es un sistema muy dinámico que cambia constantemente. Las paredes internas de la campana no "sólo" atrapan el calor, las paredes exteriores de la campana irradian calor. A veces las paredes internas de la campana pueden calentarse tanto que no pueden absorber más calor, y la absorción de calor aumentará/será forzada aguas abajo en las paredes. A medida que se alcanza la capacidad de carga de calor de la campana, la temperatura de los gases de escape subirá (ya que ya no pueden entregar calor a las paredes). Por lo tanto, dado que suceden un conjunto siempre cambiante de fuerzas/acciones, los gases de escape casi nunca saldrán a la misma temperatura que el gas entrante.

Si la temperatura del gas de escape de la campana es lo suficientemente alta, y no se desea la pérdida de calor hacia el mundo exterior, entonces podemos extender esta idea de la campana mediante el reconocimiento de que la salida de una campana se puede considerar como la entrada de calor a la otra campana. Esta segunda campana funciona exactamente de la misma manera como se describió anteriormente, siendo el resultado final que la temperatura de sus gases de escape inferior a la temperatura de los gases que entrado en ella. Este concepto de segunda campana es naturalmente más eficiente (por lo general, en última instancia, depende de la temperatura de escape... si es lo suficientemente baja con una sola campana entonces la segunda no es necesaria ya que una sola campana ha hecho el trabajo). Agregar una segunda campana podría aumentar la eficiencia de recolección de calor, pero también introduce una mayor complejidad.

Más adelante mostraremos reglas de oro que nos permiten saber el tamaño de la campana que se relaciona con el tamaño de la unidad de combustión. En todo momento debe haber una cierta temperatura en el gas de escape (aproximadamente 80 - 100 ºC con el fin de que se produzca el tiraje necesario. En otras palabras, no podemos tener temperaturas de escape más bajas que el aire ambiente.

Una ventaja real adicional del sistema de campana es que no genera fricción (resistencia al flujo de gases), o es insignificante, a través de ella. Que esto se consiga con una construcción tan simple es una ventaja adicional. En comparación, la manera alemana/austríaca de construir una estufa de masa/albañilería utiliza un sistema de canales para entregar el calor a la masa. El área de superficie de estos canales "largos'', junto con el (relativamente) pequeño diámetro de los canales en sí mismos impone mucha mayor fricción/resistencia al flujo de gases. Esto requiere entonces como una necesidad que se trate de un sistema con un tiraje muy fuerte con el fin de superar esta fricción. Además de todo esto, podemos ver que TODOS los gases fluyen a través de todo el sistema en conjunto, los más calientes, junto con los más fríos dado que no hay separación entre calientes y fríos (como en la campana).

El sistema de campana "simple", como se ilustra arriba, es muy eficaz, pero tiene una desventaja singular, toda la masa se encuentra dentro de la piel única de ladrillos. Esto las hace "grandes". Existen técnicas disponibles que pueden contrarrestar eso. La colocación de la unidad de combustión más alto dentro de la estructura en contraposición al nivel del suelo resulta en el almacenamiento de calor a una temperatura más alta ya que los gases tienen que hundirse por debajo de donde se encuentra la unidad de combustión. Además, se pueden construir estructuras internas (por ejemplo, columnas) dentro de la piel simple de ladrillo que pueden absorber, y liberar más tarde, el calor. Con estas medidas es posible reducir el tamaño de la campana necesaria utilizando el sencillo método de "piel simple".

Casi todas las estufas que se describirán más adelante emplean sistemas de campana en una forma u otra.

Una última observación sobre el sistema de la foto de arriba. Es un ejemplo de lo que podría llamarse un híbrido, a medio camino entre una campana y un sistema de tambor de metal. Muestra las combinaciones disponibles para las exigencias requeridas. En esa foto, la campana de metal emite calor radiante mientras se carga la campana a medida que sale de la casa. Esta campana de ladrillos tiene un retraso de cuatro horas, por lo que se entiende la superficie exterior de la campana alcanza su temperatura más alta cuatro horas después de que el fuego ha alcanzado su temperatura más alta. Tuvo que ser absorbido y viajar desde la superficie interna de los ladrillos a la superficie exterior antes de que pueda irradiar a la habitación. Calor inmediato del tambor metálico de aceite, y calor almacenado que se libera lentamente durante la noche (o de hecho hasta la próxima carga de leña) de la campana adjunta. Como un asunto de interés, la temperatura de salida de los gases de combustión (medida en el centro de la corriente de gases) permanece dentro de un rango entre 50 - 80 ºC. Sin duda, algunas tazas de café están más calientes que eso.

Dimensionamiento de la campana

El tamaño de una campana y su método de cálculo requieren de algo de clarificación. La mayoría de las personas supondrían que la capacidad de extracción de calor de la campana se rige por volumen, pero esto no es el caso. En términos generales el factor determinante es el área superficial, es decir, las paredes y el techo de la campana, así que esto es lo que se utiliza en nuestro dimensionamiento de la campana. La silueta de la campana es casi insignificante, sólo debe ponerse atención a que los gases se detengan lo suficiente y que no se cree fricción indebida. En la práctica, el CSA (NdT: Siglas en inglés para Cross Section Area. Superficie de Sección Transversal) de la campana debe ser de al menos 5 veces la CSA de la chimenea de entrada (NdT: la chimenea interna). La luz o espacio entre la parte superior de la chimenea interna y el techo de la campana debe medir por lo menos 30 cm. En la gran mayoría de los casos esto será suficiente, aunque más es mejor, ya que cuanto más se disminuya la velocidad de los gases mejor será la separación de los gases calientes y fríos (NdT: En español llamamos a este fenómeno "estratificación").

El saber dimensionar correctamente la campana fue algo ganado con esfuerzo a través de la experimentación, y como todos los proyectos de código abierto, las contribuciones vinieron de muchas personas diferentes. Klemen Urbanija de Radomlje, Eslovenia descubrió después de una gran cantidad de pequeños ajustes que un sistema de 15 cm con una sola campana con una superficie interna de 6 m², excluyendo el suelo, daba como resultado gases de escape a una temperatura de 60 °C. Él construyó su experimento fuera de la casa y lo cambió varias veces hasta que los resultados fueran satisfactorios, entonces lo desmanteló y construyó dentro de la casa. Una nueva ronda de problemas surgió debido a que la chimenea estaba hecha de ladrillos, que extraían calor a los gases de escape, lo que aniquilaba el tiraje. Esto necesitaba más retoques y la reconstrucción de la campana con el fin de elevar la temperatura de escape y restaurar el tiraje. El resultado final fue una cifra de 5,3 m² de "área de absorción de calor". Esto es importante de entender, y una vez entendido se puede observar que la superficie de la campana no será parte del "área de absorción de calor", dado que los gases salen ligeramente por encima del nivel del piso. De la misma manera, si la cámara de combustión está construida dentro de la campana entonces la superficie de la cámara de combustión dentro de la campana no va a jugar un papel en el cálculo de esta zona ya que no se absorbe calor allí.

El término que usamos para el área total disponible para la absorción de calor dentro de la campana es ISA, abreviatura de Área de Superficie Interna. Como se ha señalado, esto no incluye la superficie de suelo como el piso no absorbe (directamente) el calor. La diferencia entre una campana de acero que está entregando su calor instantáneamente y una que está almacenando calor en masa de piedra o ladrillo es marginal en términos de ISA. Mi estufa de taller (vé el artículo “BBR de tres tambores”) está construida con tres tambores de petróleo que en conjunto están muy cerca de la ISA de la campana de mampostería y el banco de Klemen. Ambos sistemas tienen una temperatura de escape comparable.

El escalado de estos números planteaba un problema de larga data que finalmente fue resuelto en 2015. Resultó que la misma dimensión crítica usada para dimensionar el tamaño de las cámara de combustión hacia arriba o hacia abajo, el área de la sección transversal de la chimenea interna, también se puede utilizar para escalar la ISA de la campana partiendo del resultado base determinado por Klemen. 2015 fue el año en que se construyó una campana con dos bancos cul-de-sac durante la reunión MHA (véase el artículo "campana con dos bancos ciegos"). La ISA máxima de ese sistema de 20 cm con una campana de mampostería sin bypass chimenea resultó ser de 9,4 m². La relación de la CSA de la chimenea interna de Klemen a la CSA de la chimenea interna MHA fue de 1:1,77, y esa misma proporción de 1:1,77 apareció en ambas ISAs. Lo había encontrado!

Como consecuencia podemos utilizar la siguiente "tabla", y simplemente extrapolar o interpolar según sea necesario. Por lo que sabemos, este método funciona dentro de límites razonables en ambas direcciones.

Diámetro de la chimenea interna / ISA

- 12.5 cm / ISA 3.7 m²

- 15.0 cm / ISA 5.3 m²

- 17.5 cm / ISA 7.2 m²

- 20.0 cm / ISA 9.4 m²

- 22.5 cm / ISA 11.4 m²

- 25.0 cm / ISA 14.7 m²

Cuando la campana está equipada con un bypass de chimenea podría ser más grande que los números mencionadas aquí pero hará que la construcción sea más complicada, por no mencionar vulnerables a fallos de funcionamiento.

Benen Huntley, de Adelaide, Australia del Sur, encontró una simple regla de oro para calcular el ISA máximo de la campana para cualquier tamaño de sistema. Calcula el área de la sección transversal de la chimenea interna en metros cuadrados y multiplícalo por 300. Esto le dará el tamaño máximo recomendado del Área de Superficie Interna (ISA) para una campana simple.

Por ejemplo: un sistema de 150 mm te dará 0,0176715 metros cuadrados. Multiplicado por 300 resultará en 5,3014376 metros cuadrados, que redondeado a 5,3 metros cuadrados es exactamente el valor máximo

recomendado para dicho sistema. Por supuesto, hay que tener en cuenta que una chimenea interna redonda de 150 mm es tan buena como una chimenea interna cuadrada con lados de 150 mm, aerodinámicamente hablando. La chimenea interna es considerada redonda cuando es lisa, sin esquinas/aristas. La chimenea interna de sección cuadrada es más grande, pero tiene esquinas y un perímetro más grande que presenta más fricción para los gases. Por lo tanto, en el caso de una chimenea interna cuadrada, se debe utilizar para ello el área de la sección transversal de una redonda.

Otro ejemplo: un sistema de 200 mm te dará un área de sección transversal de 0.031415927 m². Una vez más, multiplicado por 300 se reduce a 9.424778 m², redondeado a 9.4 m² exactamente de acuerdo con los

valores recomendados.