¿Qué es un fuego de leña?

Durante la combustión de la madera las moléculas orgánicas se descomponen en piezas más pequeñas. Eventualmente se convierten en gases y son la fuente de las llamas a medida que se queman. Los resultados de la combustión completa son: calor, dióxido de carbono (CO2) y agua.

(Leer más)

Mezcla

El gas de madera es extremadamente inflamable, inclusive explosivo cuando está lo suficientemente caliente y se lo mezcla bien con aire fresco. Este mezclado no se produce de forma espontánea, es logrado debido a las condiciones de alta turbulencia en el portal y la chimenea interna (“riser” en inglés).

(Leer más)

Mezclado y turbulencia en la Batch Box

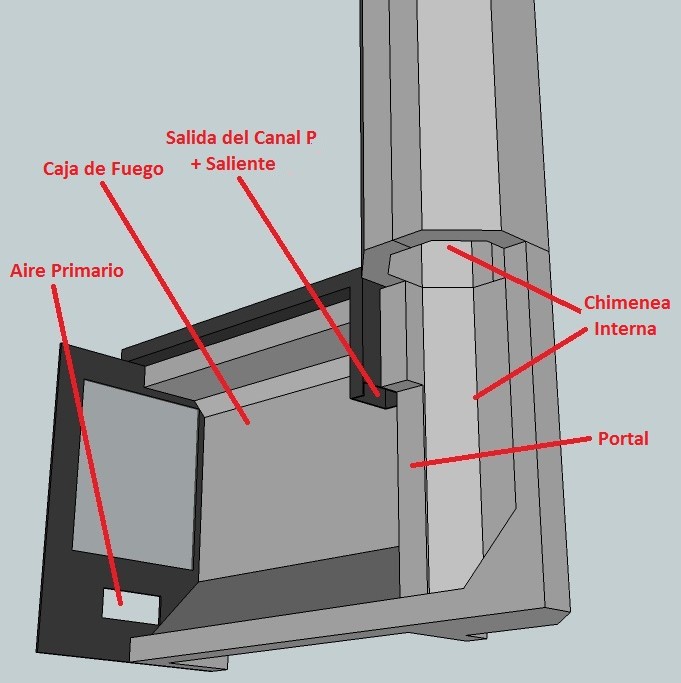

En el mundo de los constructores de Estufas Rocket el nombre en inglés de esa corta y aislada chimenea interna es "heat riser"[NdT: En lo sucesivo la llamaremos “chimenea interna”]. La apertura alta y estrecha en la cara del fondo se llama "port" [NdT: En lo sucesivo lo llamaremos “portal”]. La combinación de la chimenea interna y la cámara de combustión se denomina "core"[NdT: En lo sucesivo lo llamaremos “núcleo”]. La manera en que se genera la turbulencia es diferente a la de una estufa a leña convencional.

(Leer más)

Calor

Otro factor ambiental que es igual de importante: la alta temperatura. Esto no debe ser tomado a la ligera. Durante el desarrollo se midieron temperaturas en la chimenea interna que alcanzaron los 1200 ºCelsius.

(Leer más)

Precauciones

Los respectivos tamaños de la cámara de combustión, el portal, la chimenea interna y los ingresos de aire son bastante precisos. Un cambio relativamente pequeño podría ser suficiente para perturbar el correcto funcionamiento del núcleo. También, una chimenea adecuada es muy importante.

(Leer más)

El Testo 330-2

Las mediciones que eventualmente condujeron a la BBR final se realizaron con un analizador digital de gases, el Testo 330-2. Este dispositivo mide durante cada "ciclo de ensayo" la temperatura de los gases de escape, el nivel de oxígeno (O2) y el contenido de monóxido de carbono (CO).

(Leer más)

Corrientes de aire en el puerto

Desde 2012 se sabe mucho más sobre cómo es el flujo de aire a través del portal y cuál es su función respectiva.

(Leer más)

Combustión de madera

El triángulo del fuego muestra los tres elementos necesarios para iniciar un fuego y mantenerlo encendido.

La combustión completa de la madera (que se compone de hidrocarburos) da como resultado lo siguiente: los átomos de hidrógeno se combinan con el oxígeno para formar vapor de agua (H2O), los átomos de carbono se combinan con el oxígeno para formar dióxido de carbono (CO2), y se libera la máxima cantidad de energía.

Estos mismos productos finales se encuentran en los quemadores de gas natural.

Al disminuir o eliminar alguno de los lados del triángulo, la combustión no será completa, sinó más bien incompleta. El vapor de agua y el dióxido de carbono se siguen produciendo, pero también se producen otros dos productos: monóxido de carbono (CO), un gas tóxico incoloro; y partículas de carbono, que aparecen como hollín y humo. Además, NO se produce la máxima cantidad de calor.

Superficialmente, la combustión de madera no parece muy difícil, algunas pequeñas ramas secas con papel, acercarle un fósforo encendido y el fuego se enciende. Una vez que tenemos el fuego, lograr que queme de manera limpia requiere un poco más de razonamiento y esfuerzo. Necesitamos temperaturas más altas que los pocos cientos de grados que se logran en un pequeño fuego y necesitamos 'mantenerlo bajo control', no dejarlo crecer en exceso. Al aislar el fuego en sí mantenemos el calor del fuego "dentro del fuego", lo que facilita la combustión completa y conserva la mayor parte del calor del fuego dentro de la cámara de combustión.

El resultado de estas "nuevas condiciones" (temperatura muy alta, "suministro de aire estilo Ricitos de oro (Goldilocks) no demasiado, no demasiado poco, justo lo apropiado) será un fuego sin humo. Pese a ser simples objetivos, se requirió mucho esfuerzo para encontrar los parámetros que se presentan aquí y que logran este fuego sin humo. Para entender por qué no hay humo, debe notarse que el humo es simplemente combustible sin quemar, ni más ni menos. De hecho, hasta un 60% de la energía disponible en la madera se encuentra en estos gases combustibles. Por lo que el humo no es "sólo una molestia", que afecta a un área extensa en el ambiente exterior, es de hecho "dinero que se va por la chimenea" en un sentido muy real.

Podemos decir casi literalmente que, a excepción del 1% de cenizas aproximadamente, todo el contenido de la madera se puede convertir en calor**, por lo tanto, el humo es sólo un indicador de la conversión incompleta de combustible en calor. Estos calentadores, como se ha descrito anteriormente, tienen temperaturas muy altas de combustión, por lo que el humo está muy caliente. Combinamos aire precalentado con ese humo, lo que resulta en la combustión espontánea del humo. Incluso el temido monóxido de carbono (CO, un veneno mortal) es de hecho combustible sin quemar (recordemos lo dicho anteriormente, que en una combustión completa el CO no es un producto resultante de la quema de madera) .

El CO no tiene olor, por lo que cuando se utilizaba, hasta bien entrado el siglo XX, el gas de carbón para calefaccionar en algunos países (como Holanda), el cual contenía un 8% de CO,; siempre se le agregó mercaptano (una sustancia de olor fétido), simplemente para alertar a las personas de cualquier fuga o quemadores no encendidos. Sin embargo, el punto sigue siendo que el CO es un combustible (y se utilizaba como tal en el gas de red) y todo el contenido energético de la madera puede ser extraído si se quema correctamente.

** Si bien esto es estrictamente cierto, algunos puntos deben ser entendidos para poner esto en contexto del mundo real. Estos calentadores no serán utilizados en un laboratorio con oxígeno puro, se van a utilizar en una vivienda. Incluso las condiciones climáticas pueden variar e influir en la combustión. Más importante aún, la madera secada al aire contendrá algo de humedad. Esta necesita ser eliminada antes de que la combustión de la madera ocurra. Hervir el agua consume una enorme cantidad de energía.

El gráfico muestra cómo la temperatura del agua aumenta a medida que se añade energía. (Empieza desde antes del punto de congelación, lo cual vamos a ignorar. A menos que la madera que se utiliza esté por debajo de cero!) A medida que se añade energía (el eje horizontal), la temperatura se eleva a lo largo de la línea recta C, por cada "porción" de energía añadida hay un aumento correspondiente de la temperatura, lo que justifica que esta sea una línea recta.

Cuando el agua llega al punto de ebullición (100 ºC) ya no aumenta su temperatura (se observa en la línea D, la cual es horizontal incluso aún cuando todavía se está agregando energía al sistema). Durante esta etapa, la energía absorbida por el agua no está aumentando la temperatura de la misma, sinó que está haciendo que el agua pase de "líquido a gas", y esto ocurre sin ningún cambio en la temperatura. La línea E SÓLO comenzará una vez que toda el agua se haya convertido en vapor .

A menos que tengamos una caldera de condensación, esa energía requerida para convertir el agua en vapor se fuga del sistema, y se perderá en la atmósfera. Por lo tanto, en la práctica del mundo real, éstas son algunas de las pérdidas que suceden y sucederán. Un *punto*muy*importante* a ser tenido en cuenta a partir de esto es que NUNCA debe quemarse algo que no sea madera seca. Ahora sabemos porqué .

El siguiente video es un buen ejemplo de la inflamabilidad de humo.

Mezcla y turbulencia

Por extraño que parezca, la madera en sí mismo no arde. Es similar a la gasolina, la gasolina no arde. Si usted es lo suficientemente rápido, puede apagar un fósforo en gasolina líquida. No se recomienda que lo intente, pues muy probablemente el fósforo encenderá la mezcla de vapores de gasolina y oxígeno justo por encima de la gasolina líquida. Una vez habiendo entendido eso, está claro entonces que son los "vapores" de la madera mezclados con el oxígeno las sustancias que se queman. El calor hace que los componentes químicos en la madera se descompongan en componentes inflamables más pequeños, que luego se combinan con el oxígeno (en presencia de calor), a su vez liberando más calor lo que hace que el ciclo continúe. Una llama de gas de madera pura debe ser azul, difícil de ver bajo la luz solar. Debido a que también hay polvo de carbón arrastrado con la llama y este brilla intensamente, el color es rojo, naranja o amarillo, cuanto mayor sea la temperatura más claro será el color. Cuando hay una gran cantidad de gas en la llama y una pequeña cantidad de carbono podría aparecer como amarillo-púrpura .

Una vez que se entiende que son las sustancias liberadas de la madera por el calor las que se combinan con el oxígeno, se puede ver que se necesita una mezcla completa y exhaustiva de estas sustancias con el oxígeno para la combustión completa. En la práctica, este es el objetivo más importante de lograr y el más difícil. Una columna de humo emergiendo desde un fuego arderá mayormente en su "superficie exterior", la interfaz entre el humo (combustible) y el aire rico en oxígeno. Dentro de la columna de humo que hay muy poco oxígeno, por tanto, no hay combustión. Finalmente escapa como humo (combustible sin quemar), porque a pesar de que finalmente eventualmente encuentre suficiente oxígeno, ya se ha enfriado lo suficiente como para que la combustión no se produzca. Recordemos que hay tres necesarias para la combustión:combustible, oxígeno y calor.

El método más comúnmente utilizado en los quemadores de combustión para inducir este mezclado de oxígeno y combustible es inyectar aire fresco (por lo general no precalentado) en el fuego desde múltiples ubicaciones. Se necesita una gran cantidad de aire para este sistema, que es una seria desventaja ya que bajará la temperatura del fuego, una de las tres condiciones necesarias para una combustión completa. En las estufas de metal este enfriamiento del fuego no es considerado como una desventaja, sino más bien una ventaja, ya que las temperaturas que se pueden alcanzar a partir de un fuego de leña son lo suficientemente altas para que el acero, incluso el acero inoxidable, sea destruido en un lapso de tiempo sorprendentemente corto. La combinación de un ambiente rico en oxígeno y pobre en carbono acoplado a las altas temperaturas corroerá el acero muy rápidamente. Como resultado, durante cada quema sucederá un astillamiento intenso en los puntos más calientes.

Los quemadores descriptos aquí están diseñados para mantener las temperaturas más altas de combustión posibles (mucho mayores de las que los quemadores de metal pueden soportar) y asegurar una mezcla adecuada del gas combustible y el oxígeno mediante los métodos descriptos en la siguiente sección.

Mezclado y turbulencia en una BBR

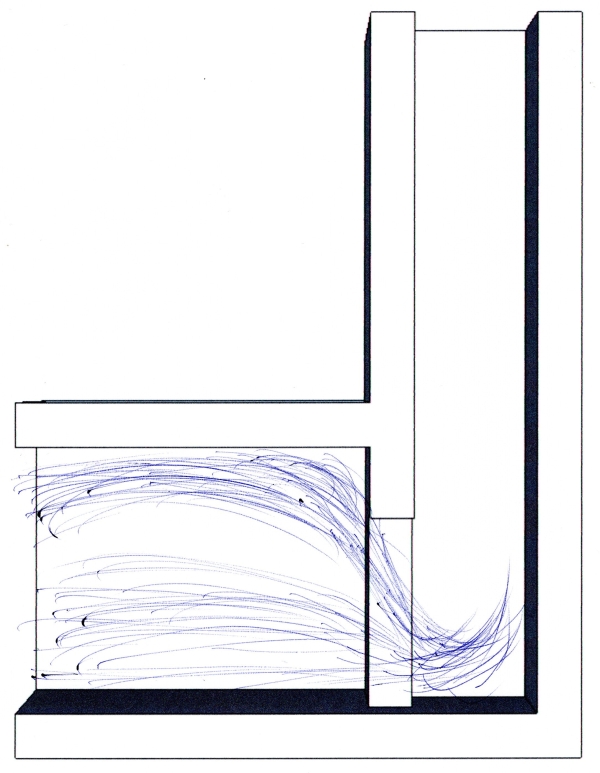

La mezcla de gas de madera y oxígeno en el quemador BBR se consigue por la geometría cuidadosamente diseñada del núcleo de combustión y el posicionamiento correcto de las entradas de aire primaria y secundaria. Estas dimensiones críticas se darán más adelante. La disposición de estos elementos de construcción es muy simple, la cámara de combustión que es más larga que ancha ventea en la parte trasera, donde se coloca una "chimenea" vertical aislada. Esta es la chimenea interna (heat riser) mencionada anteriormente. La función de la cámara de combustión es, naturalmente, la combustión de la madera; la función de la chimenea interna aislada es permitir la combustión final (y completa) de cualquier gas de madera producido por el fuego de leña. Gracias a los apartados anteriores ahora entendemos lo que se necesita para tener una combustión completa: combustible (gas de madera), oxígeno y calor (proviniente del fuego y de la combustión del mismo gas de madera, y nótese nuevamente que está muy aislado asegurando que se pierda el mínimo calor posible del proceso de combustión).

Nótese particularmente en la conexión entre estos dos elementos, la cámara de combustión y la chimenea interna, una abertura alta y estrecha entre ambos. Esto se conoce como el "portal". En realidad, su área transversal corresponde al 70% del área transversal de la chimenea interna (el área transversal de la chimenea interna es una de las "dimensiones estándar" en estos quemadores, a saber, una dimensión a partir de la que otras dimensiones se pueden escalar). Este repentino estrechamiento en la trayectoria de la corriente de gas tiene una función muy importante: dado que la *misma* cantidad de gas está fluyendo a través del sistema en todo momento, cuando cruza a través de (o pasa a través de) una abertura más estrecha, debe entonces aumentar su velocidad en ese punto (recuerda, circula la misma cantidad de gas todo el tiempo y por todos los lugares). El resultado de esa aceleración en ese punto exacto es que la presión disminuye en dicho punto.

Con referencia ahora a la figura, un tubo hueco (mostrado en negro en la parte superior de la cámara de combustión) conecta el aire exterior directamente en el punto de más baja presión de aire del sistema: la abertura del portal. Esto entonces hace que el aire (o mejor dicho, oxígeno) sea introducido en la corriente de gas mientras que ésta entra en el portal. Como se puede imaginar, ahora tenemos las tres condiciones necesarias para la combustión: combustible, calor y oxígeno. El gas de madera ya está muy caliente, hay una gran cantidad de calor en este lugar, todo lo que necesitamos ahora es la mezcla completa final del oxígeno y del gas de madera. Un último punto a destacar ahora, como el aire secundario que se introduce en el portal tiene que pasar a través de la tubería de acero situada por sobre el fuego, éste ha sido precalentado en su travesía hacia el portal.

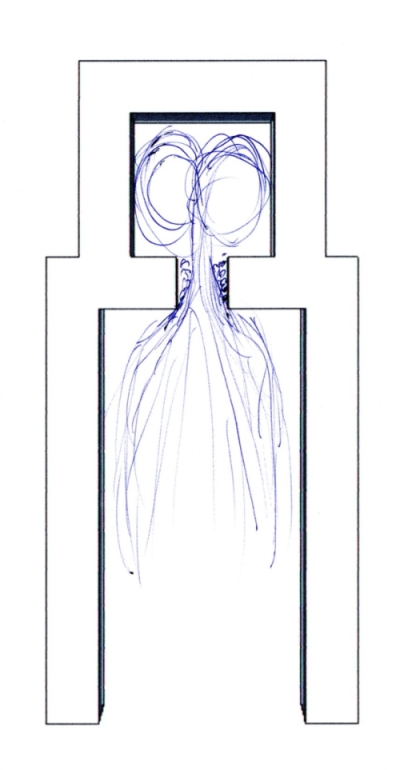

El mezclado meticuloso y completo del gas de madera y el oxígeno se produce a medida que la mezcla pasa a través del estrecho portal y se introduce en la chimenea interna posterior. A medida que el flujo de gas se acelera a través de la restricción del portal y se ralentiza bruscamente cuando alcanza el espacio *más ancho* detrás del mismo, sucediendo un apilamiento masivo en el flujo de gas, ya que las moléculas todavía en movimiento rápido que pasan por el portal chocan con las moléculas detenidas repentinamente frente a ellas. Esto crea una turbulencia considerable y que es continua (siempre y cuando la velocidad de los gases sea mayor en el portal que en la chimenea interna) la gran mayoría del tiempo de combustión. Estas condiciones hacen que los gases inflamables se mezclen en un doble remolino en primer lugar en un plano horizontal y a continuación, en un doble sacacorchos ascendente mientras que suben por la chimenea interna y a medida que salen del sistema.

El doble tirabuzón ascendente obliga a los gases a tomar un camino mucho más largo (y por lo tanto tardan más tiempo) que si se moviesen rectamente hacia arriba. Que este recorrido más largo se produzca dentro de un entorno bien aislado y extremadamente caliente permite que la mezcla de combustible y oxígeno combustione rápidamente.

La aceleración de los gases a medida que pasan a través de una restricción se conoce como "efecto Venturi" , una ley de la física descripta por primera vez por Daniel Bernoulli en el siglo 18XVIII. Las condiciones altamente caóticas creadas mediante esta disposición se pueden ver en este breve video filmado mirando hacia abajo en la chimenea interna y directamente a la salida del portal, donde el enorme apilamiento se produce y se forma el doble vórtice/sacacorchos ascendente.

La manera bastante singular en que estos quemadores crean las condiciones turbulentas requeridas para el mezclado completo de oxígeno y combustible tiene otros resultados favorables para la eficiencia de la combustión. El enfoque de fuerza bruta de los quemadores de caja metálica (salamandras) consiste en introducir una gran cantidad de aire. Esto extiende la vida de estos quemadores, pero como se ha señalado reduce la eficiencia. Debido a que el aire secundario precalentado en el quemador BBR se introduce en el punto exacto para que suceda el mezclado completo, no necesitamos ni remotamente cerca la misma cantidad de aire introducido que en los quemadores de metal. De modo que el área total de la sección transversal de las entradas de aire combinadas es menor de lo que sería de esperar en una estufa de caja normal. Estas entradas de aire más pequeñas de lo esperado son quizá aún más sorprendentes cuando se ve la rapidez con que se consume el combustible en estos quemadores.

Una última explicación de por qué "el exceso de aire fresco" es contrario a la buena eficiencia. El componente esencial en el aire para la combustión es oxígeno. Cualquier otro componente en el aire es solamente un pasajero, que no contribuye en nada a la combustión y sólo sirve para enfriar el fuego (se conocen como gases de lastre. Del mismo modo que en un barco, el lastre es solamente exceso de peso y no carga). Como se puede observar estos quemadores, por el uso cuidadoso de la geometría y el aprovechamiento de las leyes naturales, introducen la cantidad adecuada de oxígeno en el punto exacto requerido para una mezcla y combustión completas.

Tal vez podemos extender esta idea de "aire Ricitos de Oro”. No sólo es el aire en la cantidad justa (ni mucho ni poco), sino que también está precisamente en el lugar correcto. .

Estos quemadores generan un ruido típico, un sonido ronroneante (pero extrañamente reconfortante). De hecho, es este sonido característico que se encuentra en todas estas variantes de quemadores que dieron el nombre de "estufas rocket" (NdT: "cohete" en castellano). El vídeo a continuación da una muestra de este sonido característico, este ejemplo en particular se encuentra en una carcasa de metal por lo que suena con un timbre más metálico. Otras construcciones que emplean campanas de ladrillos tienen un sonido menos metálico, un sonido ronroneante más bajo que no es molesto en absoluto.

Montones de calor

Tanto la cámara de combustión como la chimenea interna están aislados en gran medida, con especial énfasis en el aislamiento de la chimenea interna (donde las temperaturas pueden ser las más altas). Esto permite que el conjunto alcance más rápidamente la temperatura de funcionamiento óptima y mejora la combustión de la mezcla gas de madera/oxígeno que es, por supuesto, la base de la eficacia del quemador.

Un punto importante

Es importante darse cuenta de que las formas y dimensiones de la unidad de combustión son bastante críticas, las variaciones a partir de éstas están efectivamente no probadas (tu variación puede haber dado con un resultado ganador, pero sin ensayar nunca nadie lo sabrá). La relación estrecha entre estas dimensiones y proporciones es bastante lógica, son las responsables de lo que está pasando allí dentro.

Para lograr los objetivos de este quemador (combustión altamente eficiente libre de humo que puede ser seguida y construida por otros), es importante que las dimensiones desarrolladas y probadas sean seguidas al pie de la letra.

Se requiere de una chimenea adecuada, una chimenea es el "motor" de cualquier quemador de combustión de madera, y es la fuerza motriz que crea suficiente tiraje para la combustión limpia. Como se discutió anteriormente, las entradas de aire son más pequeñas de"lo esperado" y como tal son tal vez más fácilmente afectadas por las variaciones que parten del diseño dado aquí. Las proporciones de diseño se encuentran en la sección "Construcción". Cuando las temperaturas de chimenea aumentan (y por lo tanto el tiraje) la entrada de aire se puede disminuir o usar piezas de leña de mayores diámetros. Trozos más gruesos de leña tienen menos área de superficie para un mismo peso que la que tiene la madera finamente dividida.

Estos quemadores queman la carga de combustible en ausencia de restricciones en el suministro de aire o de cualquier otra medida utilizada para "enlentecer el quemado para estirarlo en el tiempo". A esta altura debe quedar claro que para lograr una máxima eficiencia y limpieza de la combustión ese tipo de medidas sólo perjudican llegar al objetivo. Y así, para aprovechar o utilizar de manera rentable el calor creado necesitamos una superficie radiante grande o una masa lo suficientemente grande como para absorber y liberar lentamente el calor almacenado. Estos diferentes enfoques se tratan más adelante.

Un fenómeno curioso de estos quemadores es el tiempo que tarda en quemar una carga. Resulta (más bien contra-intuitivamente) que una carga completa de madera se quema en aproximadamente el mismo tiempo que media carga de madera (u otra proporción), desde el encendido hasta la fase de brasas. Por lo tanto, puede verse que una carga completa de la madera proporciona una cantidad sorprendentemente grande de energía en un tiempo dado. Por lo tanto, necesitamos formas de “cosechar” este calor lo cual será discutido en las siguientes páginas.

Resultados

En los últimos cuatro años (2012 - 2016) he ejecutado cientos de ensayos en el núcleo que se presenta aquí, y estoy satisfecho de haber diseñado un quemador estable y confiable. El Testo 330-2 es un analizador de gases que mide la salida de la chimenea y a partir de esos datos calcula la eficiencia de la combustión, y puede ser conectado a una computadora como lo he hecho yo para generar sus propios gráficos de líneas y hojas de cálculo.

La prueba que se muestra en la figura de arriba se ha ejecutado en un quemador caliente, como se puede deducir por la temperatura de partida (medida en la salida de la chimenea, en grados Celsius, representada por la línea azul). Como se mencionó anteriormente, una chimenea "caliente" (ya en la temperatura esperada de trabajo) tendrá un tiraje correlacionadamente fuerte, y por lo tanto en este ensayo el fuego se desarrolló rápidamente. Durante el ensayo el nivel de oxígeno (línea verde) cayó por debajo de lo que considero como la frontera entre óptimo y no óptimo (6% de O2). Por debajo de esa cifra se corre el riesgo de salidas más elevadas de CO (línea púrpura), dada la presencia insuficiente de oxígeno. Esto no ocurrió en este caso como se puede ver, por lo que, aún mientras que ese riesgo está presente, está claro que todavía pueden obtenerse excelentes combustiones. De toda la discusión anteriormente dada sobre la combustión, se puede ver/entender que los niveles de oxígeno y la temperatura en la chimenea interna están directamente vinculadas a la eficiencia de la combustión. La eficiencia se muestra por la línea roja.

Cuando el contenido de oxígeno no cae por debajo del 10% con una temperatura de chimenea correspondientemente baja de 80 ºC la eficiencia será mayor que la mostrada en el gráfico anterior. Sin embargo temperaturas más bajas de gases de escape significa menor tiraje y pueden tener repercusiones en la combustión, debido a una menor velocidad de flujo a través del sistema.

Estos gráficos que muestran la interrelación entre los diferentes parámetros de la combustión son una forma gráfica de entender el "Punto Importante" enunciado anteriormente, que es dudoso que una desviación de las descripciones dadas aquí resulte en un calentador más óptima. Por supuesto, ES posible, pero muy improbable. Las interacciones dentro del calentador son muy complejas, y cualquier cambio tiene que ser evaluado por una medición real mediante ensayos similares a los mostrados aquí.

El gráfico anterior es, por supuesto, uno muy bonito y por esta razón no muy representativo. Un diagrama de aspecto algo más normal generado durante el desarrollo en el año 2012 podría ser éste:

Comparando las gráficas podemos aprender algunas cosas (como por qué el Testo es absolutamente esencial para saber exactamente lo que sucede durante una combustión) y ver cómo esta combustión es más representativa que el del ejemplo estelar seleccionado que se mostró anteriormente. Como se puede ver los niveles de CO extremadamente bajos (línea rosa) que indican la combustión completa no se producen tan pronto como antes, ni duran todo el tiempo. Observese también que el nivel de oxígeno (línea verde) no desciende tanto, pero se encuentra todavía en un muy buen nivel. La medición de oxígeno se conoce como "exceso de O2".

La de arriba es la representación gráfica de una combustión muy feroz, rugidora, imperfecta y en ocasiones también humeante. Los desarrollos recientes llegaron a su fin con mucho mejores resultados, esto se discutirá en el capítulo "Diseños de Núcleos".

Funcionamiento de las corrientes de aire

Agosto 2020

Desde el inicio del desarrollo de las Estufas Rocket por lotes (Batch Rocket) en 2012, el funcionamiento de las BBR se ha vuelto mucho más claro. El hecho de que la BBR tenga una buena escalabilidad (fácilmente ampliable o reducible) sugiere la presencia de principios fundamentales subyacentes.

Ocho años después, se pueden obtener algunas conclusiones, respaldadas en algunos aspectos por personas que comprenden mejor la aerodinámica que los mortales comunes. Esas conclusiones se basan en observaciones realizadas por múltiples constructores y desarrolladores en diferentes continentes. En ningún caso las siguientes conclusiones están fundamentadas científicamente, solo son plausibles.

1 # La explicación actual de por qué se puede lograr un fuego tan caliente y feroz se atribuye a la diferencia de presión entre la parte delantera y trasera de la caja de fuego. El portal actúa como un Venturi, explicado anteriormente en este capítulo. En ese Venturi la velocidad del aire es mayor y la presión correspondientemente menor que en el frente por donde entra el aire. Ese diferencial de presión es siempre mayor que el tiro de la chimenea, el portal actúa como amplificador. Cuanto mayor es la diferencia, más brillante es el fuego, similar tal vez a un fuego soplado por un ventilador. Por eso también el tiempo que transcurre desde la ignición hasta la fase de encendido con medio lote en las mismas condiciones es casi el mismo que con un lote completo. Ese lote completo produce un fuego más grande, una presión negativa más fuerte en el puerto y, por lo tanto, también una combustión más rápida. La quema de un cuarto de carga no respeta esta regla de tiempo, aparentemente hay un límite. Un fuego muy caliente y claro produce la combustión más completa.

2 # Cuando se mira la chimenea interna/torreta desde arriba, está claro que la corriente de fuego a través del portal parece ser más estrecha que el portal en sí. La velocidad de ese flujo también es mayor de lo que se puede esperar en función de lo que se ve en la cámara de combustión. Esto tiene que ver con los bordes cuadrados del puerto. Este punto se debatió ampliamente con el Dr. Larry Winiarski * durante un taller en Varsovia, julio de 2015. Algunos constructores ya habían biselado o redondeado los bordes del puerto varias veces, en un intento de hacerlo más atractivo. Si ese chaflán era lo suficientemente grande, aproximadamente un tercio o más de la profundidad del portal, era suficiente para destruir la combustión completa en casi todos los casos. El resultado final es humo negro de la chimenea, solo por las curvas demasiado suaves.

Una posible explicación de este fenómeno: los bordes afilados en ángulo recto provocan una gran cantidad de pequeñas turbulencias a lo largo de las paredes del puerto. Esa turbulencia de la pared también ralentiza el flujo a lo largo de las paredes. En el medio del portal la velocidad sigue siendo alta, lo que hace que la corriente parezca más estrecha a la vista. Debido al retraso a la izquierda y a la derecha, el flujo se divide fácilmente y los dos flujos se curvan, creando el doble vórtice. El tiempo de residencia en el tubo ascendente caliente se extiende de esta manera, lo que permite que se queme más gas de madera.

Por lo tanto, el portal siempre debe tener dos ángulos rectos y debe abrirse en el centro de la chimenea interna/torreta.

Por ejemplo, es tentador construir un sidewinder de tal manera que la pared trasera de la cámara de combustión quede al ras con la pared del portal. Esta situación no cumple las condiciones descritas anteriormente y, como resultado, las propiedades de la batch rocket pueden empeorar. Si el puerto no está construido en el centro de la chimenea interna/torreta sino en un lado, se crea un único vórtice. El tiempo de residencia en el ambiente caliente de la chimenea interna/torreta se acorta, lo que a su vez afecta la calidad de la combustión.

3 # Una batch rocket que funciona bien muestra una llama horizontal, especialmente al comienzo de la combustión cuando comienza la postcombustión. Y esa llama aparece en la mitad inferior del puerto mientras que la mitad superior está completamente vacía a simple vista.

Especialmente en las primeras etapas del desarrollo, se construyeron algunas batch rocket en las que el portal tenía la altura completa del muro trasero de la caja de fuego (NdT: La altura del portal era la misma que la altura de la caja de fuego). A pesar de que el ancho se redujo para compensar, el resultado siempre fue malo o peor en comparación con usar la pieza común de muro sobre el portal (NdT: dintel del portal).

Además, con los sistemas abiertos (ver Aplicaciones) ocurre el fenómeno de que la combustión sin puerta y sin suministro de aire secundario sigue siendo muy buena. El rendimiento es menor pero no más del 4% o 5%. También en esta variante la llama tiende a encenderse muy bajo en la chimenea interna/torreta.

La explicación de los tres fenómenos anteriores probablemente radica en el flujo de aire que pasa sobre el fuego hacia el puerto. Debido a que el aire sobre el fuego se calienta mucho, fluye sin obstáculos por el techo. En la pared trasera, la corriente dobla hacia abajo y se acelera por la acción del Venturi tan pronto como ingresa al portal. Cuanto mayor sea la velocidad del aire en ese momento, menos fácilmente cambiará la dirección del flujo. Hasta que el flujo encuentra algún obstáculo que lo obliga a tomar otro camino, el aire a través de las aberturas entre las piezas de combustible en la cámara de combustión juntas forma tal obstáculo. Las llamas de la cámara de combustión se envían hacia atrás y el flujo de aire desde arriba las obliga a descender. En un sistema cerrado, un canal p o un canal de piso proporciona aire adicional exactamente en ese lugar.

Un sistema abierto aprovecha este efecto, permitiendo que entre suficiente aire fresco y caliente en el portal y en la chimenea interna/torreta, hacia un ambiente agresivamente turbulento. Por lo tanto, está claro que un portal de la altura completa de la caja de fuego no funciona correctamente, el aire caliente del techo simplemente pasa directamente a la chimenea interna/torreta sin crear ninguna turbulencia que fuerce hacia abajo. Y, por último, esto también puede explicar por qué un objeto como un trozo de madera que se asoma dentro del portal puede destruir la combustión completa deseada. Las corrientes se interrumpen y la aerodinámica de todo cambia por completo. Al retirar ese trozo de madera, todo el sistema volverá a funcionar correctamente en un minuto.

Tenga en cuenta que no es recomendable instalar una estufa sin puerta dentro de una casa. Debido a que en esencia es una chimenea abierta, podría ingresar humo dentro de la habitación donde fue instalada. Además, si no hay puerta, la estufa no puede ser cerrada, lo que podría ser peligroso mientras la gente duerme. En caso de que el fuego no esté completamente apagado, el monóxido de carbono (veneno mortal) podría ingresar a la casa debido a los cambios climáticos, por ejemplo.

* Larry Winiarski es ampliamente considerado como el creador de la estufa rocket original. Creada como una alternativa más eficiente a los tradicionales fuegos abiertos en muchos países en desarrollo y campos de refugiados donde se cocina en un fuego de leña.