O que é um fogo de lenha?

Durante a combustão da madeira, as moléculas orgânicas se decompõem em pedaços menores. Estes, por fim, se tornam gases, conhecidos como gases de madeira, que são a fonte das chamas à medida que queimam. Os resultados da combustão completa são: calor, dióxido de carbono (CO2) e água.

(Leia mais)

Mistura

O gás de madeira é extremamente combustível, até mesmo explosivo quando está quente o suficiente e plenamente misturado com ar fresco. Essa mistura não ocorre espontaneamente, precisa ser obtida por conta das condições de alta turbulência geradas pelo desenho do portal e da chaminé interna da batch box.

(Leia mais)

Mistura e turbulência na Batch Box

No universo dos construtores de Dispositivos Rocket, a pequena torre com isolamento por onde sobe o calor é chamada de chaminé interna (heat riser). A abertura alta e estreita na parte inferior da chaminé interna é chamada de portal (port). A combinação da chaminé interna com a câmara de combustão é chamada de núcleo (core). A forma como a turbulência é provocada é significativamente diferente em relação a uma estufa a lenha convencional.

(Leia mais)

Calor

Outro fator ambiental é tão importante quanto a mistura de combustível e ar: a manutenção de altas temperaturas durante a combustão. Isso não deve ser ignorado. Durante o desenvolvimento, foram observadas temperaturas de até 1.200º Celsius (2.190º Fahrenheit) na chaminé interna. Temperaturas elevadas resultam em combustão mais limpa ... e também podem ser um desafio para a escolha dos materiais de construção!

(Leia mais)

Cuidados

Durante as experimentações, verificou-se que os respectivos tamanhos da câmara de combustão, do portal, da chaminé interna e das entradas de ar representam valores bastante específicos para se obter uma boa combustão. Qualquer mudança relativamente pequena nas dimensões, que alteram as relações testadas, pode ser suficiente para interromper o funcionamento correto do núcleo. Além disso, usar uma chaminé adequada é muito importante.

(Leia mais)

Medições de gases de escape

As medições que eventualmente conduziram ao formato final do Batch Box Rocket foram feitas com um medidor digital de gás, o Testo 330-2. Esse aparelho mede em tempo real, ao longo de cada teste, a temperatura dos gases de escape, os níveis de oxigênio (O2) e a quantidade de monóxido de carbono (CO). Essas medições forneceram o feedback necessário para que pudéssemos entender empiricamente como melhorar a combustão – e não se limitar apenas a um palpite.

(Leia mais)

Fluxos de ar no portal

Desde 2012, sabe-se muito mais sobre como é o fluxo de ar pelo portal e quais são suas funções.

(Leia mais)

Como é a combustão da madeira?

O triângulo do fogo mostra os três elementos necessários para iniciar um incêndio e mantê-lo aceso: oxigênio, calor e combustível.

A combustão completa da madeira (que é composta de hidrocarbonetos) resulta no seguinte: os átomos de hidrogênio se combinam com o oxigênio e formam o vapor de água (H2O); os átomos de carbono se combinam com o oxigênio dando origem ao dióxido de carbono (CO2); e ocorre a liberação máxima de energia.

Esses mesmos produtos finais são encontrados nos queimadores de gás natural.

Se diminuirmos ou removermos um dos lados do triângulo, então a combustão não será completa, mas sim incompleta. O vapor de água e o dióxido de carbono ainda serão produzidos, assim como dois outros produtos: monóxido de carbono (CO), um gás tóxico e incolor, e partículas de carbono, que aparecem como fuligem e fumaça. Por outro lado, NÃO ocorre a liberação máxima de calor.

À primeira vista, queimar madeira não parece algo muito difícil: coloque alguns galhos secos com pedaços de papel, acenda um fósforo e tem-se o fogo. No entanto, para fazer o fogo queimar de maneira limpa, é preciso um pouco mais de reflexão e esforço. Precisamos de temperaturas mais elevadas do que as poucas centenas de graus de uma pequena fogueira. O fogo deve ser mantido "sob controle", não pode crescer excessivamente. Ao isolarmos a câmara de combustão e, ainda mais importante, a chaminé interna, o calor gerado pelo fogo é mantido dentro do espaço onde ocorre a queima garantindo uma temperatura elevada, o que favorece uma combustão mais completa.

O resultado dessas “novas condições” (calor muito elevado e suprimento de ar “Cachinhos Dourados” – nem muito, nem pouco, apenas o ideal) será um fogo sem fumaça. Embora pareçam objetivos simples, foi necessário muito esforço para encontrar os parâmetros, apresentados aqui, que permitem alcançar esse fogo sem fumaça. Para entender por que não há fumaça, deve-se perceber que ela é simplesmente combustível não queimado, nada mais, nada menos. De fato, até 60% da energia disponível da madeira é encontrada nesses gases combustíveis. Portanto, a fumaça não é "apenas um transtorno" que afeta uma grande área no ambiente externo; é na verdade "dinheiro jogado pela chaminé", em um sentido muito real. Dinheiro desperdiçado com a fumaça!

Com exceção de cerca de um por cento de cinzas, todo o conteúdo da madeira pode ser convertido em calor **. A fumaça, portanto, é apenas um indicador de conversão incompleta de combustível em calor. Os dispositivos Rocket, conforme descrito anteriormente, apresentam temperaturas de combustão bastante elevadas, de modo que a fumaça permanece muito quente na câmara de combustão e na chaminé interna. Ao combinarmos ar pré-aquecido com essa fumaça, o resultado é sua combustão espontânea. Até mesmo o temido monóxido de carbono – um veneno mortal – é, na verdade, simplesmente um combustível não queimado (lembre-se que, na combustão completa, o CO não é um produto da queima de madeira). Como o monóxido de carbono não libera odor, então acrescentava-se o mercaptano (uma substância com cheiro desagradável) ao "gás de cidade" (obtido do carvão mineral) – que continha até 8% de CO e erausado para aquecimento até o século XX –, simplesmente para alertar as pessoas sobre qualquer vazamento ou queimador apagado. A questão é que, mesmo que funcione como um combustível, o CO não precisa ser um produto da queima, já que todo o conteúdo de energia da madeira pode ser extraído se for queimada corretamente.

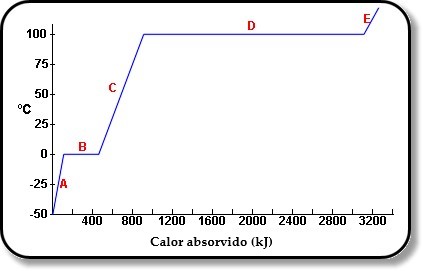

** Embora a afirmação seja estritamente verdadeira, algumas questões devem ser entendidas para inserir isso no contexto de uma situação real. Esses dispositivos Rocket não serão usados em um laboratório com oxigênio puro, mas sim com o ar ambiente disponível na casa das pessoas. Haverá variações nas condições climáticas que irão influenciar a queima. Mais importante ainda: toda madeira seca ao ar livre conterá um pouco de umidade, que terá que ser expulsa antes que a combustão da madeira possa ocorrer. Para evaporar e, assim, expulsar a água, é necessária uma enorme quantidade de energia, como mostra o gráfico abaixo (que mostra a relação entre a quantidade de calor absorvido e a variação da temperatura).

O gráfico mostra como a temperatura da água aumenta à medida que se acrescenta energia (Ele começa abaixo do ponto de congelamento, o que iremos ignorar – a menos que a madeira esteja abaixo da temperatura de congelamento!). À medida que a energia é adicionada (eixo horizontal), há um aumento da temperatura, o que resulta na linha reta C do gráfico – para cada “porção” de energia adicionada há um aumento correspondente na temperatura, razão pela qual o resultado é uma linha reta.

Quando a água atinge o ponto de ebulição (100 ºC ao nível do mar), a temperatura deixa de se elevar (o que resulta na linha D, que é horizontal: embora ainda haja energia sendo colocada no sistema, a temperatura segue constante). Nesta fase, a energia absorvida pela água não a está tornando mais quente, mas sim fazendo com que a água mude do “estado líquido para gasoso”, o que ocorre sem mudança de temperatura. A linha E começa APENAS quando toda a água se transforma em vapor.

A menos que tenhamos uma caldeira de condensação, a energia necessária para transformar a água em vapor é perdida pelo sistema e se dissipa na atmosfera. Portanto, em situações do mundo real, essas são algumas das perdas que seguramente irão ocorrer. Deve-se tirar disso um ensinamento muito importante: NUNCA queime nada além de madeira seca. Agora você sabe por quê.

O vídeo a seguir é um bom exemplo de como a fumaça é inflamável.

Mistura e turbulência

Por mais estranho que pareça, não é madeira que queima. É semelhante à gasolina: ela em si não queima. Se você fosse rápido o suficiente, poderia apagar um fósforo em gasolina líquida. No entanto, não é recomendável que você tente fazê-lo, pois muito provavelmente o fósforo acenderá a mistura de vapores de gasolina e oxigênio logo acima da gasolina líquida. Uma vez que se compreende isso, fica claro que as substâncias que queimam são os ”vapores” da madeira misturados com o oxigênio. O calor faz com que os componentes químicos da madeira se quebrem em elementos menores e inflamáveis, que então se juntam com o oxigênio (na presença de calor); isso, por sua vez, libera mais calor, o que dá continuidade ao ciclo. Uma chama de gás de madeira pura deve ser azul e difícil de se ver à luz do sol. Como também há poeira de carbono brilhante sendo carregada junto com a chama, a coloração fica vermelha, laranja ou amarela. Quanto mais alta a temperatura, mais clara é a cor. Quando há muito gás na chama e apenas uma pequena quantidade de carbono, ela pode adquirir uma coloração amarelo-púrpura.

Uma vez compreendido que o que se mistura com o oxigênio são as substâncias liberadas pela madeira por ação do calor, podemos perceber que é necessário ocorrer a mistura completa dessas substâncias com o oxigênio para que a combustão seja completa. Na prática, este é o objetivo mais importante de se alcançar e também o mais difícil. Uma coluna de fumaça subindo a partir da queima da madeira provavelmente queimará em sua "superfície externa", ou seja, na área de contato entre a fumaça (combustível) e o ar rico em oxigênio. No interior da coluna de fumaça há muito pouco oxigênio e, portanto, não ocorre combustão. A fumaça que finalmente sai pela chaminé é combustível não queimado; embora eventualmente encontre oxigênio suficiente, ela já esfriou a ponto de não ser mais possível haver combustão. Lembre-se de que existem três condições necessárias para que haja combustão: combustível, oxigênio e calor.

O método habitual usado em aquecedores a combustão para induzir a mistura de oxigênio com combustível é injetar ar fresco (geralmente não pré-aquecido) no fogo a partir de diferentes entradas. É necessário introduzir muito ar nesse sistema convencional de queima de lenha, o que constitui uma séria desvantagem, já que isso reduz a temperatura do fogo – e, como vimos, o calor é justamente uma das três condições necessárias para haver combustão completa. Em fogões de metal, esse resfriamento do fogo não é considerado uma desvantagem, mas sim uma vantagem, uma vez que as temperaturas que podem ser alcançadas com a queima da madeira são tão altas que o aço, ou mesmo o aço inoxidável, é destruído em um período de tempo surpreendentemente curto. A combinação de um ambiente rico em oxigênio e pobre em carbono associado a altas temperaturas corroerá o aço muito rapidamente. Como resultado, a cada queima ocorre uma grande deterioração da superfície do metal nos pontos mais quentes.

Os aquecedores descritos aqui são projetados para manter as temperaturas de queima o mais elevadas possível – muito maiores do que as que os fogões de metal podem suportar – e garantir a mistura adequada do gás combustível com o oxigênio por meio dos métodos descritos na seção a seguir.

Mistura e turbulência no Dispositivo Batch Box Rocket

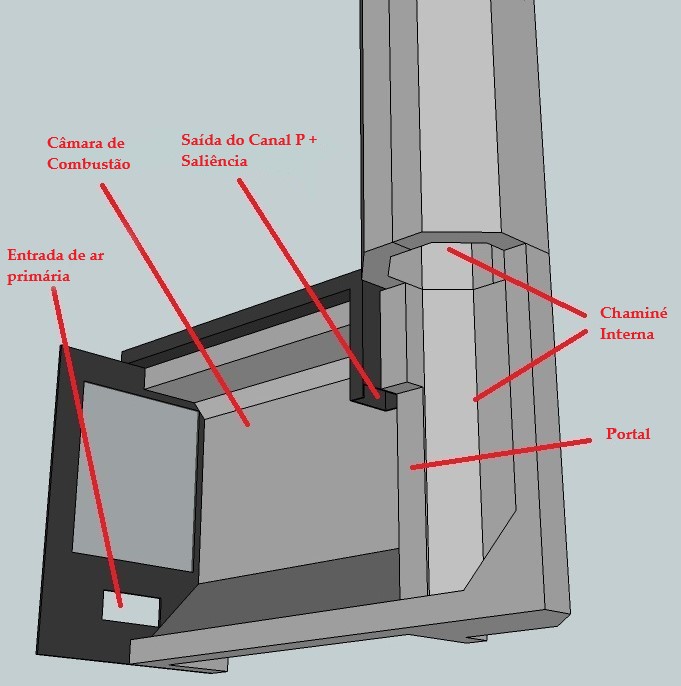

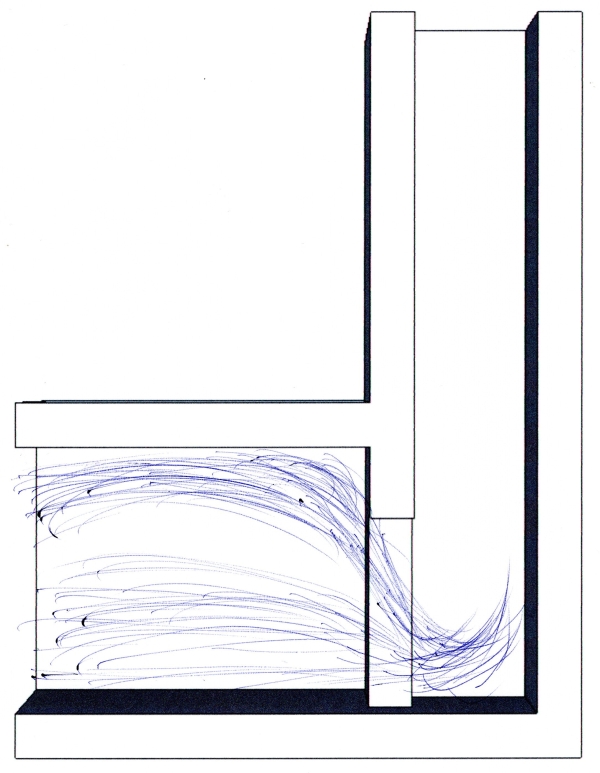

A mistura de gás de madeira com oxigênio no dispositivo batch box é obtida pela geometria cuidadosamente projetada do núcleo de combustão e pelo correto posicionamento das entradas de ar primária e secundária. Essas dimensões fundamentais serão fornecidas mais adiante. A disposição dos elementos de construção é bastante simples, como mostrado na ilustração em corte 3D abaixo. A câmara de combustão, que tem mais profundidade do que largura, conduz a queima a uma abertura na parte traseira, onde se situa uma “chaminé” vertical com isolamento térmico. Esta é a chaminé interna mencionada anteriormente. A função da câmara de combustão é, evidentemente, queimar a madeira. A função da chaminé interna isolada é possibilitar a combustão final (e completa) de todo gás de madeira produzido pela queima da lenha. A partir do que vimos nas seções anteriores, sabemos o que é necessário para se ter uma combustão completa: combustível (o gás de madeira), calor (proveniente do fogo e da própria combustão do gás de madeira – observe novamente que especialmente a chaminé interna é fortemente isolada, garantindo a menor perda possível de calor durante o processo de combustão) e oxigênio.

Observe com atenção a conexão entre a câmara de combustão e a chaminé interna: uma abertura alta e estreita conhecida como portal. Ela corresponde a 70% da área da seção transversal da chaminé interna (a área da seção transversal da chaminé interna é uma das “dimensões padrão” nesses dispositivos Rocket, ou seja, uma dimensão a partir da qual outras podem ser escalonadas). O portal em si corresponde a 72,34% da área da seção transversal da chaminé interna, mas, devido à saliência do Canal P (por onde entra o ar secundário), o valor é reduzido para 70%. Esse estreitamento repentino na trajetória do fluxo de gás tem uma função muito importante, pois a mesma quantidade de gás está fluindo através do sistema a todo momento; quando se depara com (ou passa por) uma abertura mais estreita, ele deve então acelerar (lembre-se: a mesma quantidade de gás está passando a todo momento por todos os lugares). O resultado dessa aceleração é a diminuição da pressão naquele ponto específico.

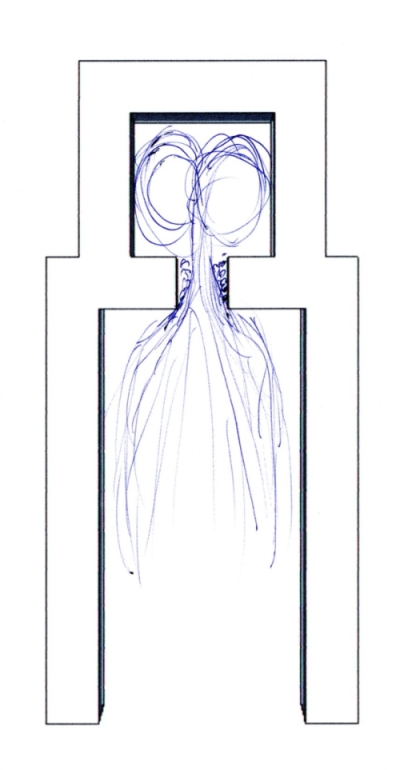

A imagem acima mostra um corte transversal em que se vê metade da câmara de combustão e da parte inferior da chaminé interna.

Pode-se ver na imagem como o ar secundário é conduzido através de um tubo oco (ilustrado em preto no topo da câmara de combustão) que conecta o ar externo diretamente ao ponto de menor pressão de ar no sistema, ou seja, junto ao portal. A entrada de ar secundária é conhecida como Canal P e é uma das primeiras inovações que criei que melhora visivelmente a combustão.

Essa entrada faz com que o ar (ou, mais exatamente, o oxigênio) seja introduzido no fluxo de gás à medida que este passa pelo portal. Como se pode imaginar, dessa forma temos as três condições necessárias para a combustão: combustível, calor e oxigênio. O gás de madeira já é extremamente quente – há muito calor neste local. Tudo o que precisamos, então, é a mistura final completa do oxigênio com o gás de madeira. Outro ponto a se destacar é que o ar secundário, uma vez que está sendo introduzido no portal através de um tubo de aço localizado no topo do fogo, já chega pré-aquecido nesse local. Esse pré-aquecimento do ar secundário ajuda a manter elevada a temperatura de combustão.

A mistura completa do gás de madeira com o oxigênio ocorre quando esses elementos passam pelo portal estreito e entram na chaminé interna. O que ocorre é que o fluxo de gás acelera através do estreitamento do portal e, em seguida, tem sua velocidade diminuída abruptamente quando atinge o espaço mais amplo na chaminé interna. Acontece, então, uma colisão enorme entre as moléculas ainda em movimento rápido que passam pelo portal e as moléculas repentinamente lentas logo adiante. Isso cria uma turbulência considerável que é contínua, desde que a velocidade dos gases no portal seja mais alta do que na chaminé interna, durante a maior parte do tempo de queima. Essas condições fazem com que os gases inflamáveis se misturem em espiral, primeiro, em um vórtice duplo no plano horizontal e, em seguida, em um saca-rolhas duplo ascendente à medida que sobe pela chaminé interna e sai do sistema.

O saca-rolhas duplo ascendente força os gases a percorrerem um caminho muito mais longo (e, portanto, levarem mais tempo) do que se fossem para cima em linha reta. O fato de essa viagem mais longa ocorrer em um ambiente bem isolado e extremamente quente permite que a mistura de combustível e oxigênio queime rapidamente.

A aceleração dos gases à medida que passam por um estreitamento é conhecida como "Efeito Venturi", uma lei da física descrita pela primeira vez por Daniel Bernoulli no século XVIII. As condições altamente caóticas criadas por este arranjo podem ser vistas neste curto vídeo filmado a partir do topo da chaminé interna, de onde se pode ver a saída do portal, onde ocorre a enorme colisão e se formam o vórtice duplo e o saca-rolhas duplo ascendente.

A maneira singular como esses dispositivos criam as condições turbulentas necessárias para a mistura completa de oxigênio e combustível também gera outros resultados favoráveis para a eficiência da combustão. A abordagem de força bruta sem precisão dos aquecedores de caixa metálica (fogões a lenha e salamandras) consiste em introduzir uma grande quantidade de ar, o que estende sua vida útil, mas, conforme observado, reduz a eficiência. No Dispositivo Batch Box, como o ar secundário pré-aquecido é introduzido no melhor ponto de injeção para que a mistura completa ocorra, a entrada de ar não chega nem perto da quantidade exigida pelos aquecedores metálicos. Portanto, a área total da seção transversal das entradas de ar combinadas é menor do que seria esperado em um aquecedor de caixa normal. Essas entradas de ar menores do que o esperado são talvez ainda mais surpreendentes quando se vê a rapidez com que o combustível é consumido nesses dispositivos.

Uma última explicação sobre por que o uso de “quantidades excessivas de ar frio” é algo contrário à alta eficiência. O componente do ar essencial para a combustão é o oxigênio. Qualquer outro componente é apenas um passageiro, não contribui em nada para a combustão, mas serve apenas para resfriar o fogo (são os chamados gases de lastro – como num navio, em que o lastro é apenas excesso de peso e não conta como carga). Nos Dispositivos Batch Box, por meio do uso cuidadoso da geometria e aproveitando as leis naturais, introduzimos, no local certo, a quantidade exata de oxigênio necessária para a mistura e combustão completas.

Talvez possamos estender a concepção de suprimento de ar “Cachinhos Dourados”: não apenas temos a quantidade de ar ideal (nem demais nem de menos), mas mais do que isso, o ar entra no lugar certo.

Esses dispositivos geram um ruído característico, um ronco grave (mas estranhamente reconfortante). Na verdade, foi esse som encontrado em todas essas variantes de aquecedores que lhes deu o nome de “Rocket” (foguete). O breve vídeo a seguir dá uma indicação desse som característico. Este exemplo em particular é de uma estrutura de metal, por isso tem um timbre mais metálico; em construções que empregam alvenaria ou tijolo, o timbre muda para um ronco baixo, de forma alguma ofensivo.

Muito calor

Tanto a câmara de combustão quanto a chaminé interna têm um isolamento robusto, com ênfase especial na chaminé interna (onde a combustão pode alcançar as maiores temperaturas). Isso permite que o conjunto atinja mais rapidamente a temperatura ideal de operação e melhora a combustão da mistura de gás de madeira e oxigênio, que é, como se sabe, a base da eficiência do aquecedor.

Ponto importante

É importante perceber que as formas e dimensões da unidade de combustão são bastante decisivas. Possíveis variações a partir destas não foram efetivamente testadas. (Você até pode encontrar uma variação efetiva, mas sem fazer testes ninguém saberá). Os valores “rígidos” das dimensões e proporções do projeto são bastante lógicos; eles são responsáveis pelo que ocorre lá dentro.

Para atingir os objetivos deste dispositivo (combustão sem fumaça altamente eficiente que pode ser construída por outros), é importante que as dimensões desenvolvidas e testadas sejam seguidas à risca.

Faz-se necessária uma chaminé adequada, que é o “motor” de qualquer aquecedor a combustão de lenha. Ela é a força motriz que gera tiragem suficiente para uma combustão limpa. Conforme apontado anteriormente, as entradas de ar são menores do que o esperado e, como tal, são talvez mais facilmente afetadas por variações do projeto apresentado aqui. As proporções do projeto podem ser encontradas na seção "Construção". Quando a temperatura na chaminé aumenta (e, portanto, a tiragem), a entrada de ar pode ser diminuída ou pode-se usar pedaços de madeira com diâmetro maior – eles têm menos área de superfície quando comparados a uma carga de peso semelhante cortada em pedaços mais finos.

Esses dispositivos queimam a carga de combustível sem a necessidade de restrições no suprimento de ar ou qualquer outra medida usada para “desacelerar a queima e estender sua duração”, como ocorre em fogões a lenha convencionais. A esta altura, já deve estar claro que, para a máxima eficiência e limpeza da queima, tais medidas de restrição de entrada de ar são prejudiciais. Assim, para aproveitar ou potencializar o calor criado, precisamos de uma grande superfície radiante ou uma massa de dimensão ampla o suficiente para absorver e liberar lentamente o calor armazenado. Essas diferentes abordagens serão vistas posteriormente.

Um fenômeno curioso desses dispositivos é o tempo que levam para queimar uma carga. A queima de uma carga completa de madeira leva (um tanto contra-intuitivamente) aproximadamente o mesmo tempo que meia carga (ou outra proporção), desde o início do fogo até restarem as brasas incandescentes. Portanto, uma carga completa de madeira fornece uma quantidade surpreendentemente grande de energia em um dado período de tempo. Dessa forma, precisamos de meios para coletar esse calor, o que será discutido adiante.

Resultados

Nos últimos quatro anos (2012 a 2016), executei centenas de testes no núcleo apresentado aqui e estou confiante de ter chegado ao desenho de um aquecedor de combustão estável e confiável. O Testo 330-2 é um analisador de gases que mede o resultado da queima na saída da chaminé e, a partir dos dados obtidos, calcula a eficiência da queima. O equipamento pode ser conectado a um computador para gerar diagramas de linha e planilhas.

O teste apresentado no diagrama acima foi executado em um aquecedor quente, como pode ser deduzido pela temperatura inicial (medida na saída da chaminé, em graus Celsius, representada pela linha azul). Como mencionado anteriormente, uma chaminé “quente” (que já se encontra na temperatura de trabalho) terá uma tiragem correspondentemente forte e, portanto, neste teste o fogo se desenvolveu rapidamente. Durante o teste, o nível de oxigênio (linha verde) caiu abaixo do que considero a fronteira entre ótimo e não ótimo (6% de O2). Abaixo desse valor pode ocorrer de a queima produzir níveis mais elevados de CO (linha rosa), já que a presença de oxigênio se torna insuficiente. Isso não aconteceu neste caso, como pode ser observado, então mesmo que esse risco esteja presente está claro que queimas excelentes ainda podem ser obtidas. Levando em consideração toda a discussão anterior sobre combustão, pode-se ver que os níveis de oxigênio e a temperatura da chaminé estão diretamente ligados à eficiência da queima, a qual é mostrada pela linha vermelha.

Sempre que a quantidade de oxigênio não cair abaixo de 10% e a temperatura de combustão correspondente se mantiver baixa (80 ºC), a eficiência será maior do que a apresentada no gráfico acima. Por outro lado, temperaturas mais baixas dos gases de escape significam menor tiragem, o que pode ter repercussões na combustão por conta da menor velocidade de fluxo ao longo do sistema.

Esses gráficos que mostram a inter-relação entre os diferentes parâmetros da queima são uma forma ilustrada que permite entender o “Ponto Importante” apontado acima, de que é duvidoso que uma mudança nas descrições apresentadas aqui resulte em um aquecedor mais eficiente. Claro que é possível, mas é também altamente improvável. As interações no interior do aquecedor são muito complexas e qualquer alteração deve ser avaliada por meio de medições reais realizadas em testes semelhantes aos mostrados aqui.

O gráfico acima é evidentemente muito bonito e por esta razão não muito representativo. Um diagrama de aparência um pouco mais normal, gerado durante o desenvolvimento em 2012, se parece mais com este:

Comparando os gráficos, podemos aprender algumas coisas (como por que o Testo é absolutamente essencial para saber exatamente o que acontece durante uma queima) e perceber como essa queima é mais representativa do que o exemplo excepcional "escolhido a dedo" apresentado mais acima. Como se pode ver, os níveis extremamente baixos de CO (linha rosa), que indicam uma combustão completa, não ocorrem tão cedo como antes, nem têm a mesma duração. Observe também que o nível de oxigênio (linha verde) não se reduz tanto como antes, embora ainda apresente um nível muito bom. A medição de oxigênio é conhecida como 'excedente de O2'.

O diagrama acima é a representação gráfica de uma queima muito feroz, que produz rugidos, trepidação, turbulência e ocasionalmente também fumaça. Desenvolvimentos recentes chegaram a resultados muito melhores. Isso será discutido no capítulo "Desenhos do Núcleo".

Funcionamento das correntes de ar

Agosto de 2020

Desde o início do desenvolvimento em 2012, o funcionamento do Dispositivo Rocket com alimentação por lotes (BBR) ficou muito mais claro. O fato de o BBR ter boa escalabilidade (facilmente ampliado ou reduzido em tamanho) sugere a presença de princípios fundamentais subjacentes.

Oito anos depois, podemos tirar algumas conclusões apoiadas, em alguns aspectos, pelos conhecimentos de pessoas que entendem melhor de aerodinâmica do que os meros mortais. Essas conclusões são baseadas em observações feitas por diferentes construtores e desenvolvedores em diferentes continentes. As conclusões apresentadas a seguir, de maneira alguma, são fundamentadas cientificamente; elas são apenas plausíveis.

#1 A explicação atual sobre por que uma queima tão forte e quente pode ser alcançada indica que ela se dá pela diferença de pressão entre as partes frontal e traseira da câmara de combustão. O portal atua como um disparador do Efeito Venturi, explicado anteriormente neste capítulo. Por esse efeito, a velocidade do ar é mais alta e a pressão correspondentemente mais baixa na parte traseira do que na parte frontal, por onde o ar entra. Esse diferencial de pressão é sempre maior do que a tiragem da chaminé externa; o portal funciona como um amplificador. Quanto maior a diferença, mais brilhante é o fogo, semelhante talvez a um fogo atiçado por um ventilador. É também por isso que o tempo que transcorre desde a ignição até a fase de incandescência com meio lote é quase o mesmo que com um lote completo nas mesmas condições. Esse lote completo produz um fogo maior, uma pressão negativa mais forte no portal e, portanto, também uma combustão mais rápida. Por outro lado, tampouco é o caso de que um quarto de lote queime no mesmo tempo; aparentemente há um limite. Um fogo muito quente e brilhante proporciona a combustão mais completa.

#2 Quando a chaminé interna é vista de cima, fica claro que o fluxo de fogo através do portal parece ser mais estreito do que o próprio portal. A velocidade desse fluxo também é maior do que o que seria esperado com base no que se pode ver na fornalha. Isso está ligado com o fato de as bordas do portal serem quadradas. Este ponto foi amplamente discutido com Larry Winiarski * durante uma oficina em Varsóvia, em julho de 2015. Alguns construtores já haviam chanfrado ou arredondado as bordas do portal várias vezes, na tentativa de torná-lo mais atraente. Se esse chanfro fosse grande o suficiente, cerca de um terço ou mais da profundidade do portal, destruía a combustão completa em quase todos os casos. O resultado final é fumaça preta saindo da chaminé, apenas por causa das curvas suaves demais.

Uma possível explicação para este fenômeno: bordas em ângulo reto causam muitas pequenas turbulências ao longo das paredes do portal. A turbulência diminui o fluxo ao longo das paredes. No meio do portal, a velocidade permanece alta, o que faz com que o fluxo de fogo pareça mais estreito aos olhos. Devido ao atraso à esquerda e à direita, o fluxo se divide facilmente e os dois fluxos se enrolam em curva, criando o vórtice duplo. Dessa forma, o tempo de permanência na chaminé interna é estendido, o que permite que mais gás de madeira entre em combustão.

Assim, o portal deve sempre ter dois ângulos retos e estar situado no centro da chaminé interna.

Por exemplo, é tentador construir um núcleo com a chaminé interna posicionada na lateral (sidewinder) de forma que a parede posterior da câmara de combustão fique alinhada com a parede do portal. Esta situação não atende às condições descritas acima e as propriedades do dispositivo podem resultar piores. Se o portal não for construído no centro da chaminé interna, mas sim junto de uma lateral, cria-se um único vórtice. Com isso, o tempo de permanência no ambiente quente da chaminé interna torna-se mais curto, o que, por sua vez, afeta a qualidade da combustão.

#3 Um Dispositivo Rocket em bom funcionamento apresenta uma chama horizontal, especialmente no início da queima, quando a pós-combustão começa. Essa chama aparece na metade inferior do portal, enquanto a metade superior fica completamente vazia.

Especialmente nos estágios iniciais de desenvolvimento, o portal de alguns dispositivos tinham altura igual à da parede traseira da câmara de combustão. Embora a largura do portal tenha sido diminuída para compensar, o resultado sempre foi ruim quando comparado com o uso do pedaço de parede acima do portal comum atualmente.

Além disso, com sistemas abertos (ver Aplicações) ocorre o fenômeno de que a combustão sem porta e sem suprimento de ar secundário ainda é muito boa. O rendimento é inferior, mas por uma diferença de apenas 4% ou 5%. Ademais, nesses modelos a chama tende a acender num ponto inferior da chaminé interna.

A explicação para os três fenômenos listados acima provavelmente reside no fluxo de ar que passa acima do fogo em direção ao portal. Como fica muito quente, o ar flui sem obstáculos ao longo do teto. Na parede posterior, a corrente é forçada para baixo e acelerada pela ação do Efeito Venturi assim que entra no portal. Quanto maior a velocidade do ar nesse ponto, mais difícil será que o fluxo mude de direção – até que encontre algum obstáculo que o force em outra direção. Todo o ar que passa pelas aberturas entre os pedaços de madeira na câmara de combustão também forma esse fluxo. As chamas são sopradas para o fundo da câmara de combustão e o fluxo de ar que vem pelo teto as força para baixo. Em um sistema fechado, um Canal P ou canal de piso fornece ar adicional exatamente nesse ponto.

Um sistema aberto aproveita esse efeito, permitindo que uma quantidade suficiente de ar fresco e quente entre no portal e na chaminé interna formando um ambiente agressivamente turbulento. Portanto, fica evidente que um portal que tenha a mesma altura da parede da câmara de combustão não funciona corretamente, já que, neste caso, o ar quente que flui pelo teto simplesmente passa direto para dentro da chaminé interna sem ser forçado para baixo e, assim, criar turbulência. Por fim, isso também pode explicar por que um pedaço de madeira ou qualquer objeto que seja enfiado dentro do portal pode destruir as chances de combustão completa. Os fluxos de ar são interrompidos e a aerodinâmica muda completamente. Ao se retirar esse pedaço de madeira, todo o sistema volta ao funcionamento adequado em pouco tempo.

Esteja ciente de que um aquecedor sem porta não é recomendado para espaços internos, já que se assemelha a uma lareira aberta e pode espalhar fumaça no ambiente. Além disso, a ausência de porta significa que o aquecedor não pode ser fechado, o que pode ser perigoso no caso de estarem todos dormindo. Caso o fogo não esteja completamente apagado, monóxido de carbono, um gás mortal, pode se espalhar pelo espaço devido a mudanças nas condições climáticas, por exemplo.

* Larry Winiarski é amplamente reconhecido como o criador do fogão Rocket original, pensado como uma alternativa mais eficiente para as formas tradicionais de fogo aberto em países em desenvolvimento e campos de refugiados, onde se cozinha com fogo de lenha.