Materiais

Existe uma boa quantidade de materiais entre os quais se pode escolher. Tijolo refratário, concreto refratário pré-moldado, argila - estes podem ser combinados entre si ou se pode recorrer a materiais secundários.

(Leia mais)

Metal

Ao pensar em um fogão a lenha, as pessoas tendem a imaginar uma estrutura metálica de qualquer formato. Mas o metal não é um bom material para um Dispositivo Rocket com alimentação por lotes (Batch Box Rocket - BBR), pelo menos não para o núcleo de combustão. O ambiente é agressivo a ponto de provocar uma rápida decomposição do material.

(Leia mais)

Dimensões e escalabilidade

A versão testada com mais frequência é a que tem chaminé interna com diâmetro de 150 mm (6"). Ainda assim, uma variedade de outros tamanhos são perfeitamente possíveis.

(Leia mais)

Dimensionando um BBR

Como determinar o tamanho do sistema necessário para um determinado espaço.

(Leia mais)

Construindo um núcleo de tijolos

Não é necessário ser um especialista para construir o núcleo. Com algum conhecimento técnico e materiais relativamente fáceis de encontrar na maioria dos lugares, é perfeitamente possível obter um bom resultado.

(Leia mais)

Núcleo pré-moldado

É possível utilizar concreto refratário, um material que consiste em cimento-alumínio e, entre outras coisas, tijolos refratários moídos. É necessário construir moldes e misturar o material usando o mínimo de água possível. Além disso, é preciso usar uma mesa vibratória para compactar a mistura e retirar o ar.

(Leia mais)

Teoria da redoma

A palavra "redoma" será mencionada com frequência no capítulo "Aplicações" . Aqui explicamos o que é, como funciona e para que está sendo usada.

(Leia mais)

Dimensionamento da redoma

É muito importante determinar o tamanho da redoma em relação ao núcleo de combustão. Igualmente é preciso saber como dimensioná-la à medida que se amplia ou reduz a escala do sistema.

(Leia mais)

Materiais

Para construir esta unidade de combustão, são possíveis muitas combinações. Por exemplo, usando tijolos refratários assentados com argamassa refratária ou com uma mistura de argila e areia. As placas refratárias mais finas reforçadas por uma estrutura de aço são outra possibilidade. O uso de concreto refratário pré-moldado oferece outros benefícios (e também outros problemas, infelizmente).

Algumas pessoas já usaram uma mistura de argila e areia com um pouco de cimento Portland para obter um núcleo firme antes de realizar a primeira queima. Quando o cimento finalmente cede por conta das altas temperaturas, é de se presumir que a argila já esteja razoavelmente forte. Alguns desses núcleos são construídos inteiramente de argila com fibras naturais curtas misturadas para aumentar a resistência. Por último, mas não menos importante: tijolos isolantes são ideais do ponto de vista da combustão – representam muito pouca massa para aquecer e são muito isolantes –, mas têm como desvantagem a vulnerabilidade à abrasão.

Construções não isolantes (lembre-se, a massa não isola!) devem ser isoladas pelo lado de fora. Esse isolamento pode ser qualquer coisa, desde que seja resistente ao calor. Perlita ou vermiculita expandidas funcionam bem, especialmente os tipos mais grossos misturados com um pouco de argila e água para evitar o desgaste. Também a manta de fibra cerâmica, como a Superwool, é um excelente material para essa finalidade. Um pouco menos conhecidos, mas certamente adequados para esse propósito, são os grãos de argila expandida e cozida normalmente usados para hidroponia, como a Leca.

Todas essas estruturas podem levar, peça por peça, a um dispositivo que funcione muito bem e produza resultados espetaculares. É claro que há uma infinidade de opções e combinações possíveis, então há muitas escolhas a serem feitas.

Metal

O uso de metal nas peças construtivas leva inevitavelmente à decepção, não importa se se trata de aço ou aço inoxidável. Em um ambiente com temperaturas acima de 760 ºC (1.400 ºF) combinadas com um excesso substancial de oxigênio e baixa concentração de carbono, todos os tipos de aço disponíveis sofrerão corrosão em pouco tempo. Após cada queima, flocos e lascas cairão e em um curto período de tempo um buraco aparecerá no ponto mais quente. Esse processo é conhecido como esboroamento e apresenta flocos cinzentos, opacos, leves e quase não magnéticos.

Uma das formas de evitar isso é manter a temperatura baixa dispensando o isolamento em torno dos pontos mais quentes. Isso, no entanto, compromete a combustão completa. Outra forma de conservar o aço é protegendo-o do ar: se não há oxigênio, então não há corrosão. Mas isso exige revestimentos resistentes ao fogo, que são caros, ou um suprimento de ar muito baixo, de forma que não haja oxigênio suficiente para reagir com o aço. Esta alternativa, contudo, é difícil de se conseguir, porque, ao privar o fogo de oxigênio, a qualidade da queima é comprometida, o que resultará em combustão incompleta. De qualquer forma, para alguns componentes, o uso de aço pode ser viável. Voltarei a isso quando for apropriado.

Dimensões e escalabilidade

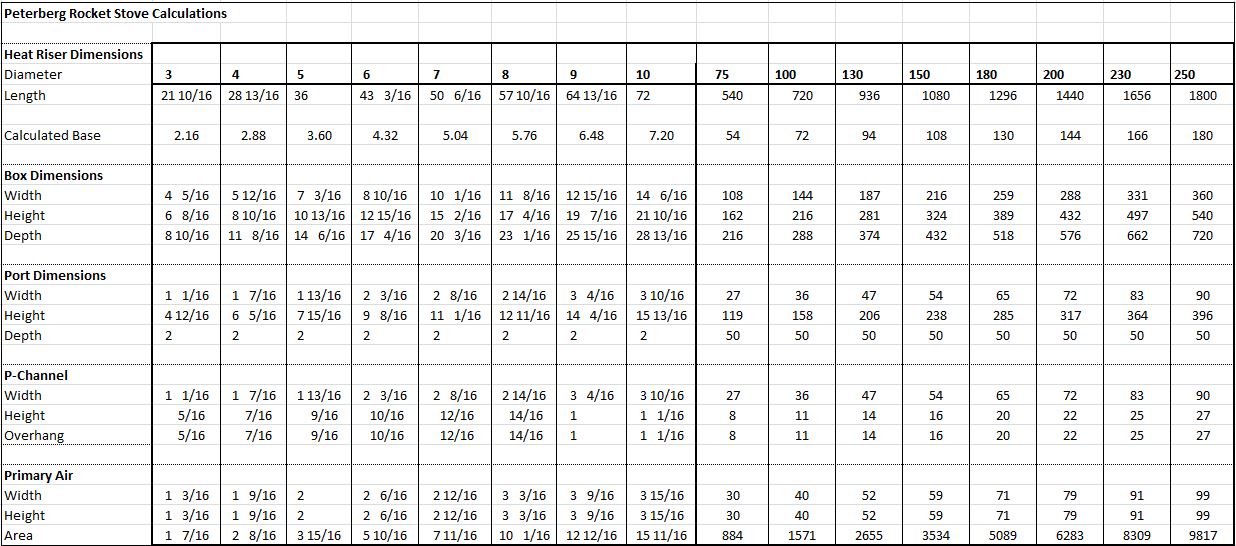

A maior parte do desenvolvimento do dispositivo foi feita em 2012. O modelo experimental tinha chaminé interna com diâmetro de 150 mm (6") ou equivalente. Já naquela época as pessoas me pediam versões menores ou maiores. Jim, de Blacksburg, Virginia (EUA), queria construir uma versão menor, com uma chaminé interna de não mais do que 100 mm (4") de diâmetro. As medições do sistema de 150 mm estavam disponíveis e, com isso em mãos, Jim desenvolveu um método de dimensionamento. Ele encontrou o fator comum que serve como uma espécie de valor de base, do qual derivam todos os outros tamanhos.

Até meados de 2016, o menor modelo em funcionamento era o de Jim; os maiores eram os construídos por Radek Stastny, da República Tcheca, e Alex Harpin, do Canadá, exemplares de 220 mm (8,66"). Em outubro de 2016, Pablo Kulbaba (Pablo OresKu) e Ramiro Walti construíram um sistema de 250 mm (10") durante uma oficina em Las Amalias San Pedro, na Argentina. Os sistemas maiores têm desempenho um pouco mais consistente em comparação com os menores, mas os resultados são bons ao longo de toda a linha. O valor de base encontrado por Jim é 72,34% do diâmetro da chaminé interna.

A chaminé interna pode ter uma forma diferente da seção transversal "redonda ou octogonal perfeita", ao contrário do que se acreditou por muito tempo. Ela pode, por exemplo, ser quadrada, o que só foi experimentado e testado em combinação com um canal de piso. Um formato quadrado é muito mais barato e fácil de construir, o que torna essa descoberta de grande benefício e interesse para todos os construtores de dispositivos Rocket. O comportamento natural dos gases de escape (particularmente com a forma semi-octogonal da chaminé interna, em que os gases entram pelo portal formando o redemoinho inicial) consiste em assumir uma forma de coluna circular à medida que sobem. Quando usamos uma chaminé interna quadrada, ela precisa ser maior do que uma de formato redondo no que se refere à área de seção transversal e deve ser grande o suficiente para que a coluna de escape circular possa caber dentro do quadrado sem obstruções. Basicamente, os vértices do quadrado tornam-se “espaços mortos” que não favorecem nem prejudicam a formação ou perpetuação do redemoinho circular dos gases de escape. Portanto, a dimensão do lado do quadrado deve corresponder ao diâmetro do círculo. Um retângulo ainda não é considerado uma forma adequada, já que não traz nenhum benefício em termos de custo ou facilidade de construção em relação ao quadrado.

Tanto Ritsaert Snijder, na Holanda, quanto Doug Ptacek, nos EUA, já desenvolveram planilhas em que só é preciso saber o diâmetro do sistema para se encontrar o resto das dimensões. A planilha está disponível aqui. Também estão disponíveis tabelas prontas: não há necessidade de levar um computador ao canteiro de obras com barro; imprimir as informações num pedaço de papel é suficiente. Abaixo está a tabela feita por Doug, tanto em polegadas quanto em milímetros.

As dimensões do Dispositivo Rocket com alimentação por lotes também podem ser calculadas a mão, já que a fórmula é muito simples.

Existe um valor de base comum ao qual todas as outras dimensões estão relacionadas. Ele é derivado do diâmetro (fictício ou não) da chaminé interna, conforme explicado acima.

O valor de base é 72,34% do diâmetro da chaminé interna.

A largura da câmara de combustão é 2 vezes o valor de base.

A altura da câmara de combustão é 3 vezes o valor de base.

A profundidade da câmara de combustão é de 4 a 5,5 vezes o valor de base.

A altura do portal é 2,2 vezes o valor de base.

A largura do portal é 0,5 vezes o valor de base.

A altura da chaminé interna é de 8 a 10 vezes o valor de base, medida a partir do piso da câmara de combustão. Este consiste em uma superfície plana e estreita, da largura do portal. À esquerda e à direita, há declives de 45 graus para concentrar o carvão incandescente no meio. Esses chanfros de 45 graus fazem parte das dimensões da câmara de combustão. Além disso, há também uma peça de formato semelhante na parte inferior traseira da chaminé interna.

A entrada de ar total corresponde a 25% da área da seção transversal da chaminé interna.

O canal P corresponde a 5% da área da seção transversal da chaminé interna.

A entrada de ar primário corresponde a 20%, incluindo a ocasional corrente de ar contínua junto à parte interna do vidro para evitar que ele fique escuro (window wash). A entrada de ar primário pode ser maior nas partidas a frio e está situada no nível do piso da câmara de combustão.

O canal P deve ser tão largo quanto o portal ou um pouco mais. Para o cálculo dos 5% deve-se usar a largura do portal, não a largura real do duto. Esse duto fica suspenso junto ao topo do portal, invadindo-o um pouco, de forma que fique saliente – essa saliência deve ter a mesma dimensão que a profundidade do canal.

A face traseira do canal P que está apoiada na parede traseira da câmara de combustão deve ser cortada na altura da saliência.

Como dimensionar uma BBR

Yasin Gach, o tradutor da versão francesa, criou uma planilha para calcular, para um determinado espaço, o tamanho do sistema de um Dispositivo Rocket com alimentação por lotes (BBR). É indicativo, não absoluto, mas dá uma boa ideia do tamanho necessário. O artigo a seguir é de Yasin. A planilha está disponível aqui.

A primeira etapa é calcular a potência de cada BBR em função de seu diâmetro do sistema (ou seja, o diâmetro da chaminé interna). Por padrão, a potência de uma estufa é definida como a potência média que ele fornece em um período de 24 horas com duas queimas por dia. Essa potência é calculada considerando uma eficiência geral de 80%. Com essa eficiência, a combustão de um quilo de madeira seca ao ar fornece 3,7 kWh de energia.

Quanto maior o diâmetro do sistema, maior é a carga de lenha de cada queima:

Diâmetro do sistema (mm) — Carga de madeira (kg) — Potência média considerando duas queimas por dia (kW)

- 125 mm — 3,5 kg — 1,1 kW

- 140 mm — 4,9 kg — 1,5 kW

- 150 mm — 6,0 kg — 1,9 kW

- 175 mm — 9,5 kg — 2,9 kW

- 200 mm — 14,2 kg — 4,4 kW

- 230 mm — 21,6 kg — 6,7 kW

- 250 mm — 27,8 kg — 8,6 kW

O segundo passo consiste em calcular as perdas de calor da casa (ou do cômodo) a aquecer, que dependem de três fatores: o volume da casa, o isolamento e a diferença de temperatura prevista entre o exterior e o interior.

Assim, a fórmula é Q = G * V * DT, em que Q se refere às perdas de calor (W), G se refere ao fator de isolamento, V se refere ao volume da casa (m3) e DT se refere à diferença de temperatura prevista entre o exterior e o interior (° C).

O fator G é estimado em comparação com um conjunto de valores clássicos:

- 1,8 para uma casa velha, com fugas de calor, de pedra e argamassa de argila (casas clássicas da zona rural francesa)

- 1,6 para uma casa em tijolos, pedras ou blocos de concreto sem isolamento

- 1,4 para uma casa isolada com 4 cm de poliestireno

- 1,2 para uma casa isolada com 10 cm de poliestireno

- 0,8 para uma casa recente com tijolos isolantes de argila de 37 cm de espessura, por exemplo

- 0,5 para uma casa de fardos de palha, por exemplo

A terceira etapa é o cálculo de fato. A ideia é calcular as perdas de calor da casa e depois escolher um tamanho de dispositivo cuja potência seja superior às perdas de calor. A seguir apresentamos um exemplo de cálculo para uma determinada circunstância. Isso é apenas para mostrar como a planilha funciona; na prática, baixe o arquivo, preencha os campos amarelos de acordo com suas circunstâncias específicas e a planilha faz o resto usando o método a seguir.

Por exemplo, vamos considerar uma casa de pedra e argamassa de argila de 60 m2 com um pé direito de 2,5 m. O volume da casa é, portanto, de 150 m3. Há 20 cm de isolamento de lã de rocha sob o telhado. As juntas foram feitas recentemente e a marcenaria é bastante hermética. Podemos então selecionar o coeficiente G = 1,6. Durante o inverno, a temperatura oscila em torno de 0°C e pode cair ocasionalmente para -5°C por alguns dias. As perdas de calor que precisam ser superadas para manter uma temperatura de 20 °C dentro da casa durante esses períodos de frio são calculados assim: Q = 1,6*60*2,5*25 = 6 kW. O tamanho do dispositivo BBR escolhido será então um sistema de 230 mm, que é capaz de gerar uma potência de 6,7 kW.

É evidente que se trata de uma aproximação muito simples dos requisitos de aquecimento de uma casa, mas a vantagem dos aquecedores de massa é que não é um problema superdimensioná-los. Com fogões de ferro fundido, torna-se muito mais problemático porque se você superdimensionar seu aquecedor, terá que fazer queimas lentas e sujas para não superaquecer sua casa. Com os aquecedores de massa o fogo é sempre quente e limpo; você só precisa acendê-lo com menos frequência.

Obtive bons resultados de forma consistente usando este método de cálculo em 5 estufas BBR que construí em 2016 e estão em operação diária. Um ponto muito importante é que sempre se deve superdimensionar a estufa. Evidentemente, em um aquecedor de massa que não seja potente o suficiente, pode-se fazer três ou mais queimas por dia, mas isso diminuirá a eficiência geral do dispositivo, porque a massa precisa de tempo para liberar o calor acumulado.

Artur Milicki, tradutor da versão em polonês, observou que em regiões do mundo que são muito mais frias do que a França (por exemplo, Polônia, Rússia, Escandinávia, Canadá, etc.), onde as temperaturas mínimas no inverno podem ocasionalmente ser inferiores a -20 °C, sobredimensionar o aquecedor de massa conforme recomendado por Yasin pode se tornar impraticável e às vezes até impossível.

Como a capacidade de aquecimento dos aquecedores de massa, que se aquecem com o calor acumulado em suas paredes, também depende da intensidade e da frequência das queimas, ela pode ser aumentada em até 50%. Portanto, ao preparar o projeto da estufa, podemos definir a capacidade de aquecimento do aquecedor de massa a um nível de 65-75% das perdas máximas de calor por hora em ambientes aquecidos. Presumimos então que durante as geadas mais severas, que acontecem apenas ocasionalmente (alguns dias, ou mesmo vários, durante o inverno), seremos capazes de alcançar a demanda máxima de calor por meio de queimas mais longas ou mais frequentes.

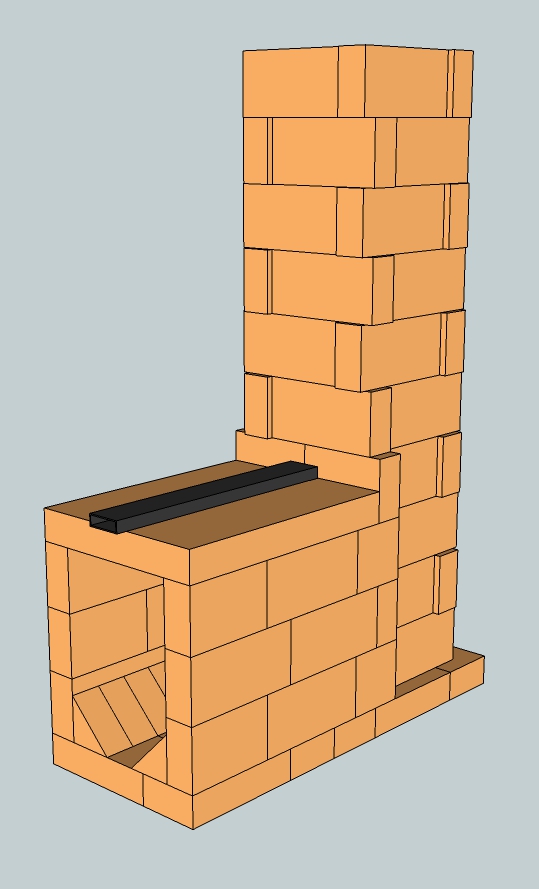

Construindo um núcleo de tijolos

A alternativa de construir com tijolos refratários resulta óbvia, já que no comércio de materiais de construção este produto é facilmente encontrado. Há, no entanto, uma desvantagem: os tijolos precisam ser trabalhados com uma serra a úmido ou uma esmerilhadeira adequada. Para ilustrar a aparência de um núcleo construído com tijolos, segue uma imagem.

Este é um núcleo completo, com sistema de 150 mm (diâmetro do chaminé interna) construído com tijolos refratários. Existem algumas maneiras de se fechar a parte superior da câmara de combustão. O desenho mostra uma placa de material refratário – há comerciantes na maioria países que as vendem. Uma placa superior em concreto refratário também é uma possibilidade, quando um molde for simples de se fazer e uma mesa vibratória estiver disponível. Outra forma de se fazer isso é colocar tijolos em um arranjo de escoramento, uma vez que um só é muito curto para cobrir toda distância.

Pode-se testar esta construção ao ar livre com tijolos maciços comuns e uma placa moldada de concreto como placa superior. Não espere que dure por muito tempo, mas possibilitará uma visualização do que está realmente acontecendo no interior do sistema. Um espelho instalado em um ângulo de 45 graus acima da chaminé interna permitirá que os espectadores vejam o que ocorre lá dentro. Porém, tenha cuidado: em plena potência, esse núcleo é capaz de chegar facilmente a uma temperatura de 700 ºC.

O empilhamento a seco dos tijolos não funcionará – entra muito ar por todos os pequenos orifícios e fendas e, por conta disso, a combustão completa não acontecerá. Para vedá-lo, pode-se usar argila e areia ou mesmo apenas barro entre os tijolos. Também funcionaria uma massa fina para reboco encontrada em qualquer loja de material de construção. Outro material adequado para experimentar são os blocos de concreto celular (ou poroso). É leve, isolante, barato e fácil de cortar com uma serra manual comum. Sua resistência ao calor é limitada.

Em todas as versões com Canal P (o tubo de aço preto que passa sobre a câmara de combustão e termina diretamente acima do portal), o melhor é iniciar a queima por meio de um fogo pequeno diretamente na frente, mas definitivamente não dentro do portal. Quando o fogo está queimando bem, o restante do lote de lenha pode ser carregado. Coloque a lenha sempre no sentido do comprimento, da frente para o fundo, com poucos espaços entre as peças. Deixe pelo menos 50 mm de espaço livre entre a lenha e o teto da câmara de combustão. Tome cuidado para que nenhuma lenha, por menor que seja, não entre no portal. Quando isso acontece, é garantido que o resultado será uma queima ineficiente cheia de fumaça.

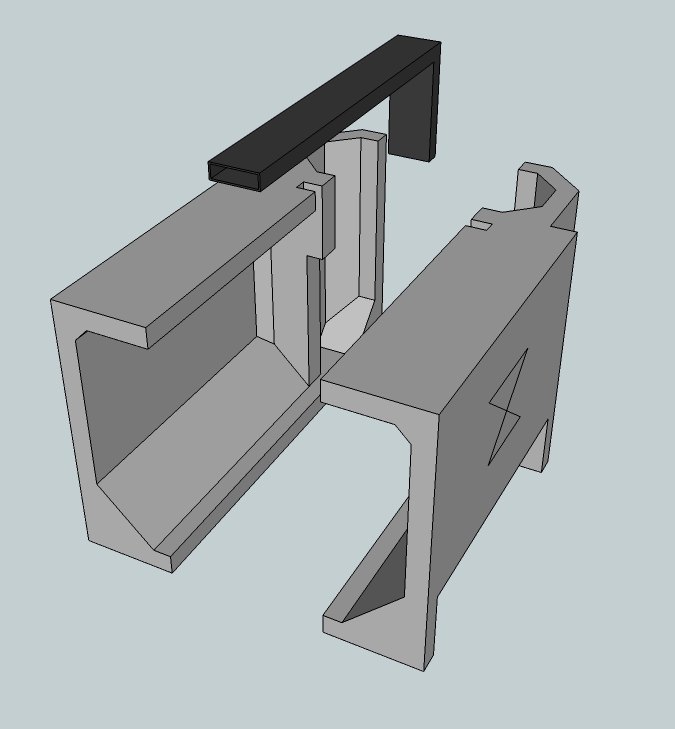

Núcleo pré-moldado

Um núcleo pré-moldado pode ser feito com concreto refratário, constituído de cimento com alumínio e, entre outros, tijolo refratário moído como agregado. É preciso construir moldes. A mistura deve conter o mínimo de água possível. Para expulsar o ar, o melhor é usar uma mesa vibratória. O molde pode ser feito sem essa mesa, mas a qualidade final não será tão boa.

Os moldes podem ser feitos de materiais laminados, como compensado revestido, que são parafusados. As formas e cavidades internas podem ser formadas usando espuma de poliestireno ou qualquer material adequado que possa ser moldado por você, como MDF, turfa ou madeira. É possível trabalhar esses materiais com uma boa serra de mesa. Detalhes são feitos facilmente com lixa grossa, principalmente quando se usa a espuma. As peças podem ser coladas dentro da fôrma e umas nas outras com fita dupla-face, do tipo que se usa para colar carpete no chão. Na maioria das vezes, para liberar a peça moldada do molde é preciso que este seja cortado.

A seguir um exemplo de molde feito dessa forma. O molde da foto ainda não estava pronto; isso é apenas para mostrar como é.

A desvantagem de um molde como este é que só pode ser usado uma única vez. Não é fácil usá-lo mais de uma vez, a menos que o formato seja muito simples com grandes ângulos para soltar o núcleo. Para realizar uma produção em série seria melhor construir um positivo – que corresponde ao núcleo - com madeira ou material similar e criar um molde de produção negativo em poliuretano. É uma alternativa profissional e adequada para empreendimentos comerciais já que o processo e os materiais são bastante caros.

É necessário aplicar um agente de desmoldagem no molde antes da fundição, a fim de facilitar o processo, porque o concreto refratário adere fortemente a quase todas as superfícies, até mesmo ao aço. Muitos materiais podem servir como esse agente. A cera de abelha funciona bem. Normalmente eu uso um óleo mineral, como óleo de motor dois tempos ou óleo de caixa de câmbio. Não se esqueça de limpar o excesso de óleo com um pano – uma película bem fina é suficiente. Outra alternativa pode ser uma lata de aerossol de WD40, desde que seja aplicado com moderação.

Use o mínimo de água possível para misturar o concreto. É necessária muito menos água para a cura em comparação ao que é preciso para se obter plasticidade suficiente de forma a se tornar um material viável. Não é adequado usar um misturador de concreto porque, para que a queda livre funcione, é necessária muito mais água. Pouca água em um misturador de concreto leva à formação de caroços, e dentro de cada caroço haverá material que não será umedecido. Quando a quantidade de concreto não é muito grande a mistura pode ser feita à mão; pessoalmente eu sempre fiz isso com uma espátula e uma colher de pedreiro. A melhor solução é um misturador de pás, mas para ser usado apenas uma vez é muito caro.

Para condensar o concreto suficientemente, retirando o ar, há uma variedade de técnicas disponíveis. Sacudir, cutucar, usar um mini vibrador de penetração para concreto, uma furadeira de impacto com um parafuso e assim por diante. Para um produto refratário de boa qualidade feito em molde uma mesa vibratória é realmente indispensável. Essa mesa é um utensílio pouco elaborado, diferente do misturador de pás. Pessoalmente, há muitos anos, usei madeira de descarte para montar uma, um motor de indução de boa potência equipado com um parafuso e uma faixa excêntrica no eixo fixada sob a placa superior e duas molas traseiras de uma motocicleta cortadas ao meio entre a estrutura e a placa superior.

Mas isso pode ser feito de forma muito mais simples com um pneu de carro, uma placa de madeira compensada e uma velha furadeira. Aqui está um vídeo que mostra como a mesa é montada.

A desvantagem de um molde como este é que só pode ser usado uma única vez. Não é fácil usá-lo mais de uma vez, a menos que o formato seja muito simples com grandes ângulos para soltar o núcleo. Para realizar uma produção em série seria melhor construir um positivo – que corresponde ao núcleo - com madeira ou material similar e criar um molde de produção negativo em poliuretano. É uma alternativa profissional e adequada para empreendimentos comerciais já que o processo e os materiais são bastante caros.

É necessário aplicar um agente de desmoldagem no molde antes da fundição, a fim de facilitar o processo, porque o concreto refratário adere fortemente a quase todas as superfícies, até mesmo ao aço. Muitos materiais podem servir como esse agente. A cera de abelha funciona bem. Normalmente eu uso um óleo mineral, como óleo de motor dois tempos ou óleo de caixa de câmbio. Não se esqueça de limpar o excesso de óleo com um pano – uma película bem fina é suficiente. Outra alternativa pode ser uma lata de aerossol de WD40, desde que seja aplicado com moderação.

Use o mínimo de água possível para misturar o concreto. É necessária muito menos água para a cura em comparação ao que é preciso para se obter plasticidade suficiente de forma a se tornar um material viável. Não é adequado usar um misturador de concreto porque, para que a queda livre funcione, é necessária muito mais água. Pouca água em um misturador de concreto leva à formação de caroços, e dentro de cada caroço haverá material que não será umedecido. Quando a quantidade de concreto não é muito grande a mistura pode ser feita à mão; pessoalmente eu sempre fiz isso com uma espátula e uma colher de pedreiro. A melhor solução é um misturador de pás, mas para ser usado apenas uma vez é muito caro.

Para condensar o concreto suficientemente, retirando o ar, há uma variedade de técnicas disponíveis. Sacudir, cutucar, usar um mini vibrador de penetração para concreto, uma furadeira de impacto com um parafuso e assim por diante. Para um produto refratário de boa qualidade feito em molde uma mesa vibratória é realmente indispensável. Essa mesa é um utensílio pouco elaborado, diferente do misturador de pás. Pessoalmente, há muitos anos, usei madeira de descarte para montar uma, um motor de indução de boa potência equipado com um parafuso e uma faixa excêntrica no eixo fixada sob a placa superior e duas molas traseiras de uma motocicleta cortadas ao meio entre a estrutura e a placa superior.

Mas isso pode ser feito de forma muito mais simples com um pneu de carro, uma placa de madeira compensada e uma velha furadeira. Aqui está um vídeo que mostra como a mesa é montada.

É muito sensato manter a espessura da parede pequena e, quando aplicável, colar peças de enchimento no molde. Dessa forma, a massa será tão baixa quanto possível; quanto menos massa para aquecer, mais rápido o núcleo alcançará a temperatura de trabalho.

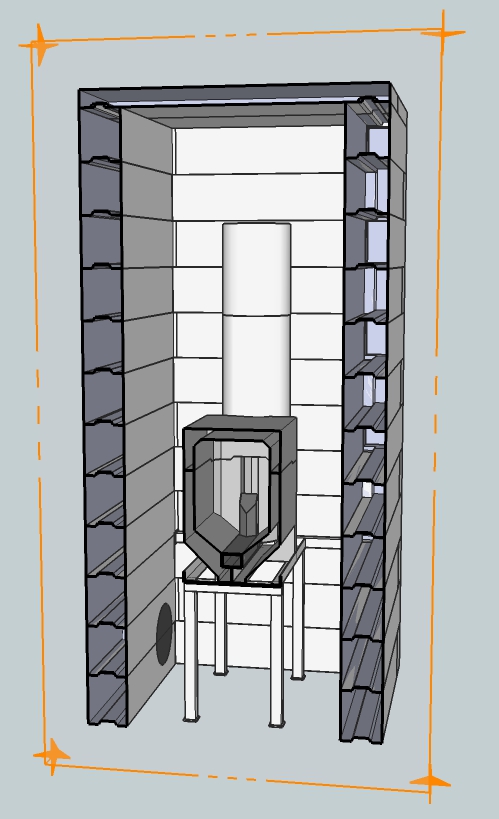

A redoma, como funciona e por que

Um termo importante que precisa ser entendido é "Redoma" (“Bell”, em inglês). Tornou-se parte da linguagem de construção desses tipos de aquecedores e, dessa forma, seu uso e significado devem ser compreendidos. Não é nada mais do que um grande espaço fechado, o que implica em quatro paredes, o topo e a base. Pode ter qualquer formato – o que funcionar melhor de acordo com a situação. Pode ser construída com qualquer material que se adapte melhor ao propósito, incluindo aço/metal, tijolo comum, tijolo refratário, pedra ou argila retirada do quintal e misturada com palha.

O critério pode ser velocidade, aparência ou custo. Cada finalidade tem uma variedade de materiais que podem ser adequados.

Quando combinamos as unidades de combustão descritas anteriormente com uma redoma, criamos um aquecedor com redoma. Como se pode ver em alguns dos desenhos feitos em sketchup, combinamos esses dois elementos de modo que o resultado da queima da unidade de combustão – muito quente e muito limpa – entre na redoma, permitindo que a mágica aconteça. A unidade de combustão pode ser externa ou interna à redoma.

Uma vez descrito o que é uma redoma, é fácil ver como e por que ela funciona tão bem. O gás de exaustão quente vindo da unidade de combustão entra na redoma e, como todos sabemos, o ar quente sobe. Como a redoma é *muito maior* do que o duto que a alimenta com o resultado da queima, os gases quentes não a invadem com velocidade, como se poderia presumir. À medida que entram no espaço amplo da redoma, eles desaceleram imensamente, permitindo que se realize o princípio de que “ar quente sobe”. A parte mais quente dos gases sobe até o topo da redoma e transmite o calor para a superfície interna da redoma e, com isso, se resfria e passa a descer.

Dado que os gases quentes entram continuamente na redoma, deve-se prever uma saída (basicamente, uma chaminé). Esta saída é normalmente colocada o mais baixo possível na redoma. O inverso de “o ar quente sobe” é, naturalmente, “o ar frio desce”. Então, é evidente que os gases que saem da redoma pela chaminé são os mais frios. Dessa maneira, podemos facilmente e com sucesso 'colher o calor'. As vantagens disso não são difíceis de imaginar – basta pensar em qualquer aquecedor de ambiente a lenha e lembrar do quão quente fica a chaminé. De fato, não seria exagero dizer que em um aquecedor a lenha convencional são os gases mais quentes que escapam. Claramente uma solução não tão boa quanto a que está sendo apresentada aqui.

Uma imagem vale mais que mil palavras. O que é uma redoma e como ela funciona pode ser visto claramente abaixo.

A entrada dos gases de exaustão vindos do tambor de metal (à esquerda) ocorre a meia altura da redoma de revestimento simples. Olhando de perto, no canto inferior direito, podemos ver onde a sonda de medição de temperatura entra na redoma e no duto da chaminé. O interior da redoma nada mais é do que "espaço". Ele permite que os gases quentes entrem, desacelerem bastante, subam até o topo e transmitam seu calor à redoma. Assim esfriam e depois descem quase até a base antes de sair da redoma pela chaminé. (O uso de tambores de metal será explicado em uma seção subsequente; por enquanto, basta entender o conceito de redoma e como ela funciona.)

O comportamento e as consequências do movimento ascendente dos gases quentes foram descritos pela primeira vez em 1910 por V. E. Grum-Grzhimailo, professor de metalurgia da Universidade de São Petersburgo.

É claro que a descrição simplificada sobre como uma redoma coleta o calor não reflete a realidade complexa do que de fato ocorre. A descrição acima apresenta uma imagem bastante estática; a realidade é que se trata de um sistema muito dinâmico em constante mudança. As paredes internas da redoma retêm o calor; as paredes externas irradiam calor. Ocasionalmente, as paredes internas da redoma ficam quentes o suficiente a ponto de não poderem absorver mais calor; assim, a absorção de calor é forçada a descer pelas paredes. À medida que a capacidade de armazenamento de calor da redoma é atingida, a temperatura dos gases que saem pela chaminé aumenta (já que as paredes não podem mais absorver calor). Portanto, ocorre um conjunto de forças e ações em constante mudança. De qualquer forma, os gases de exaustão quase nunca atingirão a mesma temperatura dos gases que entram na redoma.

Se a temperatura dos gases de exaustão for alta o suficiente, e o que se quer é que saia excesso de calor da redoma, então podemos estender essa ideia reconhecendo que a exaustão de uma redoma pode ser considerada como a entrada de calor para outra. Esta segunda redoma funciona exatamente da mesma maneira como descrito acima: a temperatura de exaustão é mais baixa do que a dos gases de ingresso. Esse sistema com uma segunda redoma é, naturalmente, mais eficiente (geralmente, em última análise, depende de qual é a temperatura da chaminé: se for baixa o suficiente com uma única redoma, a segunda não é necessária). Adicionar uma segunda redoma pode aumentar a eficiência da coleta de calor, mas isso também eleva a complexidade.

Posteriormente, apresentaremos regras básicas que nos permitem saber a relação entre o tamanho da redoma e o tamanho da unidade de combustão. Deve haver sempre uma determinada temperatura na chaminé (entre 80 ºC e 100 ºC) para que ocorra tiragem suficiente. Em outras palavras, a temperatura de saída não pode ser menor do que a temperatura ambiente.

Outra vantagem real do sistema com redoma é que ele praticamente não cria atrito ou resistência ao fluxo de gases. O fato de isso ser obtido com uma construção tão simples é um bônus adicional. Em comparação, a maneira alemã ou austríaca de construir um aquecedor de alvenaria faz uso de um sistema de canais para transmitir o calor à massa térmica. A área de superfície desses “longos” canais, juntamente com seu diâmetro (relativamente) pequeno, impõe atrito e resistência muito maiores ao fluxo de gases. Isso impõe a necessidade de que o sistema de tiragem seja realmente muito forte, a fim de superar o atrito. Além de tudo, é de se prever que TODOS os gases passem por todo o sistema juntos, o mais quente junto com o mais frio, pois não ocorre a separação como acontece na redoma.

O sistema com redoma “simples”, conforme ilustrado acima, é muito eficaz, mas tem uma desvantagem: toda a massa está localizada dentro de um único revestimento de tijolo. Isso o torna “grande”. Contudo, existem técnicas disponíveis que podem neutralizar isso. Se posicionamos a unidade de combustão em um ponto mais alto dentro da estrutura, em oposição ao nível do chão, obtemos o armazenamento de calor a uma temperatura mais alta, já que os gases precisam descer a um nível mais baixo do que onde a unidade de combustão está localizada. Além disso, podemos construir estruturas (como, por exemplo, colunas) dentro da redoma de tijolos. Elas podem absorver o calor e liberá-lo posteriormente. Com essas medidas, é possível reduzir o tamanho da redoma mantendo o método de “revestimento único”.

Quase todos os aquecedores a serem descritos posteriormente são, de uma forma ou de outra, sistemas com redoma. Um último comentário sobre o sistema ilustrado acima. Trata-se de um exemplo do que pode ser chamado de sistema híbrido, a meio caminho entre um sistema com redoma e um com tambor de metal. Ele mostra as combinações que são possíveis para se adequar a cada situação. No exemplo acima, a redoma de metal irradia calor, enquanto a redoma de alvenaria absorve o calor antes que o fluxo de gases saia do sistema. Essa redoma de tijolo tem uma defasagem de quatro horas, o que significa que sua superfície externa atinge a temperatura mais alta quatro horas depois que a queima atingiu seu pico de temperatura. Isso porque o calor é absorvido pela superfície interna dos tijolos e precisa “viajar” até a superfície externa antes de irradiar para a sala. Assim, temos o calor instantâneo do tambor de metal e o calor armazenado pela redoma acoplada que é liberado lentamente durante a noite (ou até a próxima queima). A título de curiosidade: a temperatura de saída dos gases de combustão (medida no centro do fluxo de gás) permanece em uma faixa entre 50 ºC e 80 ºC. Menos quente, portanto, que muitas xícaras de café.

Dimensionamento da redoma

O dimensionamento da redoma e seu método de cálculo precisam de alguns esclarecimentos. Em geral, as pessoas supõem que a capacidade de extração de calor da redoma é controlada pelo volume, mas não é o caso. Em termos gerais, o fator central é a área de superfície, ou seja, as paredes e o teto da redoma. É isso, portanto, que usamos no dimensionamento da redoma. O formato da redoma é praticamente irrelevante. O mais importante é atentar para a necessidade de se reduzir suficientemente a velocidade dos gases, além de evitar a criação de atrito indevido. Na prática, a área da seção transversal da redoma deve ser pelo menos 5 vezes maior que a área da seção transversal da chaminé interna. A distância entre o topo da chaminé interna e o teto da redoma deve medir pelo menos 30 cm. Na grande maioria dos casos, isso será suficiente, embora distâncias maiores sejam ainda melhores, uma vez que, quanto mais os gases forem desacelerados, melhor será a separação entre os gases quentes e frios.

O dimensionamento correto da redoma foi duramente obtido por meio da experimentação e, como em todos os projetos de licença compartilhada, as contribuições vieram de muitas pessoas diferentes. Klemen Urbanija, de Radomlje, Eslovênia, descobriu, depois de muitos ajustes, que um sistema de 15 cm com uma única redoma e área de superfície interna de 6 m², excluindo o piso, gerava uma temperatura de exaustão de 60 ºC. Inicialmente, ele construiu seu experimento fora de casa e fez inúmeras alterações até que os resultados fossem satisfatórios; então ele o derrubou e levou para dentro de casa. Uma nova rodada de problemas surgiu devido ao fato de a chaminé ser feita de tijolos, o que roubava calor dos gases de exaustão, eliminando assim a capacidade de tiragem. Isso exigiu mais ajustes e a reconstrução da redoma para aumentar a temperatura de exaustão e recuperar a capacidade de tiragem. O resultado final foi o valor de 5,3 m² de “área de absorção de calor”. Uma vez entendido isso, pode-se perceber que a área do piso da redoma não faz parte da "área de absorção de calor", pois a saída da chaminé fica acima dele. Da mesma forma, se a câmara de combustão estiver embutida na redoma, a área que a câmara ocupa na redoma não interfere no cálculo da área de absorção de calor, já que nenhum calor é absorvido por lá.

O termo que usamos para a área total de absorção de calor dentro da redoma é ASI, abreviação de Área de Superfície Interna (em inglês, ISA - Internal Surface Area). Como já foi dito, isso não inclui a área do piso, pois ali não ocorre absorção (direta) de calor. A diferença entre uma redoma de aço, que transmite seu calor imediatamente, e uma que armazena calor em uma massa de pedras ou tijolos é marginal em termos de ASI. A estufa da minha oficina (veja o tópico Dispositivo Rocket com alimentação por lotes de três barris, na seção Aplicações) é feita de três barris de óleo que, juntos, têm uma dimensão muito próxima da ASI encontrada por Klemen em seu sistema com redoma e banco de alvenaria. Ambos os sistemas têm uma temperatura de exaustão compatível.

O escalonamento desses valores representou um problema duradouro que foi finalmente resolvido em 2015. Descobriu-se que a mesma dimensão-chave usada para aumentar ou diminuir o tamanho das câmaras de combustão, ou seja, a área da seção transversal da chaminé interna, também pode ser usada para dimensionar a ASI da redoma a partir do resultado de base encontrado por Klemen. Em 2015 foi construída a redoma com dois bancos sem saída durante a reunião da MHA [Mansonry Heater Association] (veja o tópico Redoma com bancos sem saída, na seção Aplicações). A ASI máxima desse sistema de 20 cm (8 ") com redoma de alvenaria sem desvio da chaminé acabou sendo 9,4 m². A proporção da área da seção transversal da chaminé interna de Klemen em relação à área da seção transversal da chaminé interna construída no encontro da MHA foi de 1: 1,77. A proporção entre as áreas de superfície interna (ASI) foi igualmente de 1: 1,77!

Como consequência, podemos usar a seguinte 'tabela' e simplesmente extrapolar ou interpolar conforme necessário. Até onde sabemos, esse método funciona dentro de limites razoáveis em ambas as direções.

Diâmetro da chaminé interna / Área de Superfície Interna (ASI) da redoma

- 12,5 cm (5 ") / ASI 3,7 m²

- 15,0 cm (6 ") / ASI 5,3 m²

- 17,5 cm (7 ") / ASI 7,2 m²

- 20,0 cm (8 ") / ASI 9,4 m²

- 22,5 cm (9 ") / ASI 11,4 m²

- 25,0 cm (10 ") / ASI 14,7 m²

Quando a redoma é equipada com um desvio de chaminé, ela pode ser maior do que as dimensões mencionadas aqui, mas isso tornará a construção mais complicada e vulnerável a falhas no funcionamento.

Benen Huntley, de Adelaide, no sul da Austrália, encontrou uma regra prática simples para calcular a ASI máxima da redoma para qualquer tamanho de sistema. Calcula-se a área da seção transversal da chaminé interna em metros quadrados e multiplica-se por 300. Disso resultará o tamanho máximo recomendado da área da superfície interna de uma única redoma.

Por exemplo: um sistema de 15 cm corresponde a 0,0176715 m². Esse valor multiplicado por 300 resulta em 5,3014376 m²; arredondado para 5,3 m² é exatamente o valor máximo recomendado para tal sistema. Evidentemente, levar em consideração uma chaminé interna redonda de 15 cm é tão bom quanto uma quadrada com laterais de 15 cm, aerodinamicamente falando. A chaminé interna redonda é lisa, sem cantos. A quadrada é maior, mas tem cantos e uma circunferência maior, o que acarreta em atrito para os gases. Portanto, no caso de uma chaminé interna quadrada deve ser utilizada a área da seção transversal de uma chaminé redonda.

Outro exemplo: um sistema de 20 cm corresponde a uma área de seção transversal de 0,031415927 m². Multiplicando por 300, chega-se a 9,424778 m². Arredondado para 9,4 m² chega-se exatamente aos valores recomendados.