Batch Box Rocket door Peter van den Berg

Batch Box Rocket door Peter van den Berg

is beschikbaar onder de Creative Commons Naamsvermelding-GelijkDelen 4.0 Internationaal licentie

Er is voor gekozen om de informatie op deze site gratis en zonder reclame aan te bieden. Het aanbieden van deze informatie op deze site kost echter wel geld door onder andere hostingkosten. De experimenten -die hebben geleid tot de resultaten- en de uiteindelijke ontwerpen die op deze website worden gepresenteerd hebben ook geld gekost. Onder andere door de aanschaf van een gas analyse apparaat dat elk jaar gekalibreerd moet worden om betrouwbare resultaten te kunnen genereren en deze aan u aan te kunnen bieden.

Uw donatie is hard nodig om dit werk voort te kunnen zetten en deze site in stand te houden!

Alle hier beschreven kernen zijn ontworpen door Peter van den Berg, tenzij anders aangegeven.

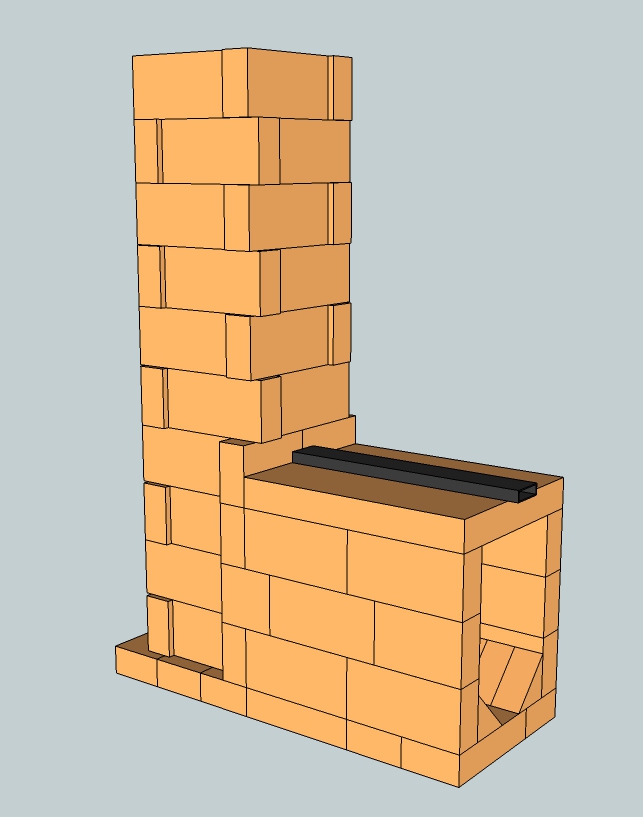

1: Gemetselde kern

Het eenvoudigste is een gemetselde vuurkamer en riser, hoewel hiervoor chamotte stenen verzaagd moeten worden. Met een geoptimaliseerd ontwerp kan dat minimaal zijn.

(lees meer)

P-channel

Dit is de de buis die de secundaire beluchting verzorgt in het oorspronkelijke ontwerp. Eenvoudig van opzet en werkt louter door het natuurkundig principe dat bekend staat als de wet van Bernoulli.

(lees meer)

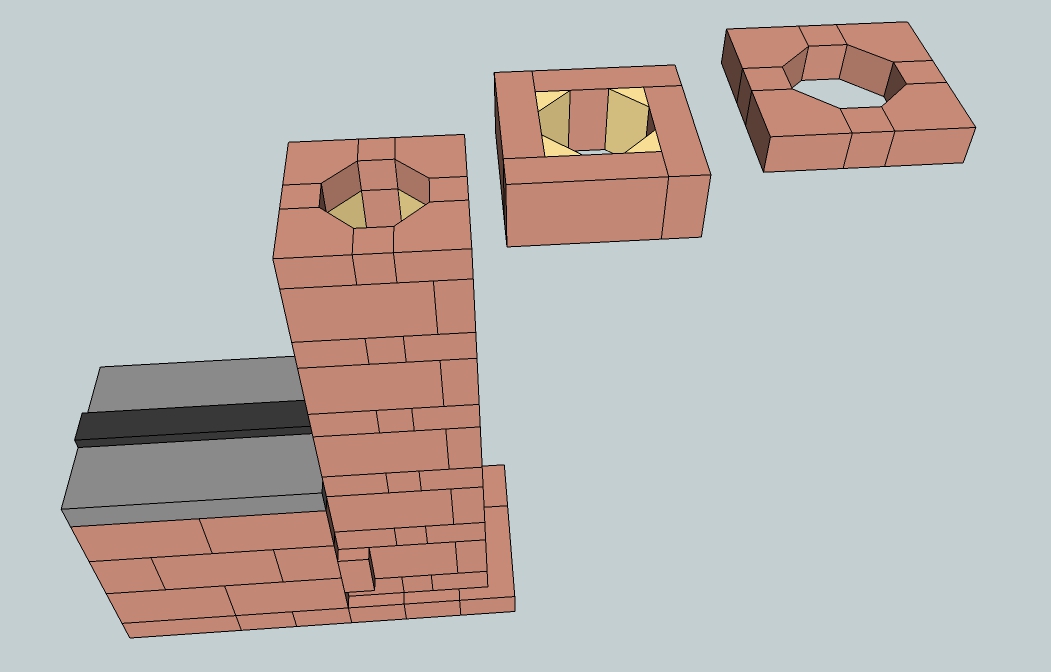

2: Gemetselde kern

Bij het volgende ontwerp is de riser is nu achthoekig waarmee rond beter benaderd wordt. De lagen zijn om en om staand en liggend aangebracht met een redelijk metselverband.

(lees meer)

3: Gegoten kern

Het ontwerp is een vuurkamer-samenstelling met het onderste deel van de riser in twee helften. Deze is al vaak gebouwd en werkt goed maar is gevoelig voor barsten.

(lees meer)

4: Gegoten kern

Dit is een recent ontwerp (2015) waarvan de vuurkamer uit drie delen bestaat. Er is geen p-channel aanwezig maar in plaats daarvan een floor channel.

(lees meer)

Floor channel

Ook een secundaire lucht voorziening maar deze voert de lucht aan op halverwege de hoogte van de poort. Deze buis ligt op de bodem van de vuurkamer en kan gevoed worden via de gewone luchtinlaat.

(lees meer)

5: Gegoten kern (sidewinder)

Een ontwerp dat de riser niet achter de vuurkamer heeft staan maar ernaast, zodat de inbouwdiepte beperkt blijft. Helaas wordt het ontwerp hierdoor tevens ingewikkelder.

(lees meer)

6: Gemetselde sidewinder

Eenvoudiger dan mallen maken en gieten is het om een enkele sidewinder te bouwen is met chamotte stenen. Er moet dan toch heel wat gezaagd worden.

(lees meer)

7: Een simpeler kern ontwerp

Een combinatie van een vierkante riser en een floor channel. Eenvoudiger te bouwen, minder stenen te zagen en toch erg goede resultaten.

(lees meer)

8: Double Shoebox Rocket

Varianten die een aanmerkelijk kleinere inbouwhoogte behoeven. Compact, met een geheel eigen karakter.

(lees meer)

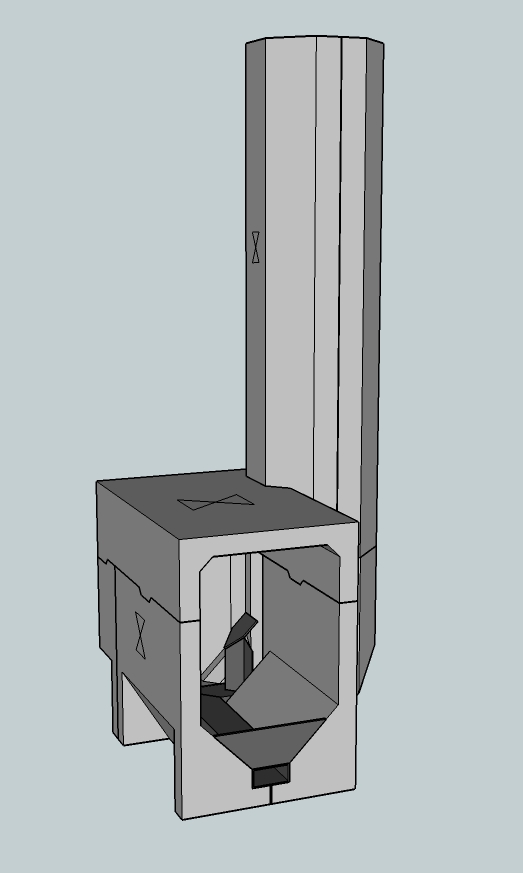

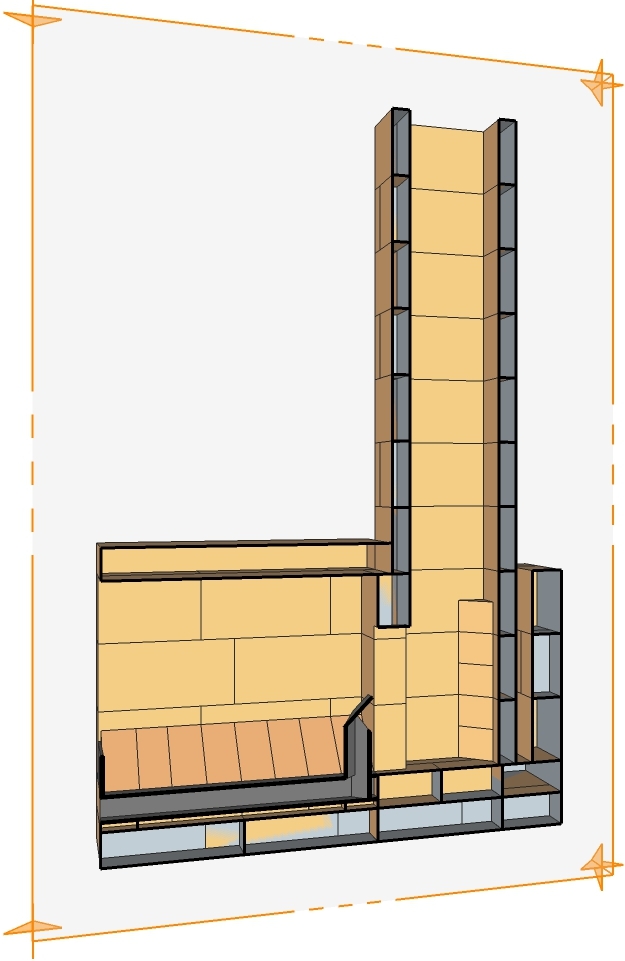

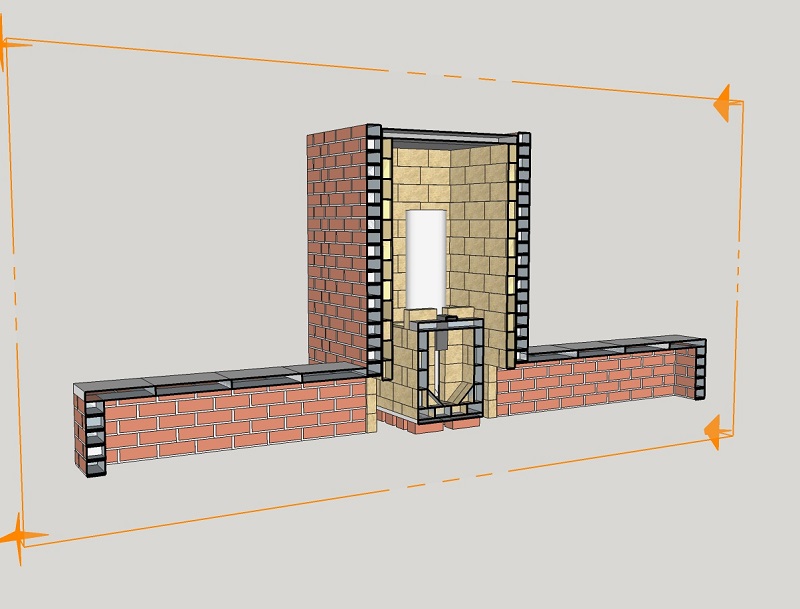

1: Gemetseld

Met een goed patroon en een geschikt klei-zand-mengsel is deze gemetselde versie zeker geschikt om voor jezelf uit te proberen. Bijvoorbeeld ergens buiten in de tuin of in een schuur of garage, wat maar het eenvoudigste is. Hou wel in de gaten dat er vlammen uit de bovenkant van de riser kunnen komen dus zorg voor een adequate afvoer als het ding binnen wordt gebouwd. Dat gezegd hebbende, deze kern is ook meer dan geschikt om in een vaste opstelling als de verwarming van een ruimte te dienen (het klei-zand-mengsel maakt het mogelijk om het ding uit elkaar te halen na het testen). Uiteraard met een constructie eromheen voor opslag een afgifte van de warmte.

Natuurlijk is het verstandig om te bouwen op een ondergrond die stabiel is, liefst isolerend of met een isolerende laag ertussen. De tekening van dit ontwerp (in SketchUp 8 formaat) staat via deze link klaar om te downloaden. De riser is hier vierkant, dat is een minder goede vorm voor een riser in combinatie met een p-channel. Het werkt wel maar het is niet optimaal. Deze uitvoering is geschikt om te bouwen van harde chamotte stenen, waalformaat. Uiteraard moet minstens de riser rondom voorzien worden van isolatie. Dat is niet nodig als hij wordt gebouwd met behulp van isolerende vuurvaste stenen. Hoewel die voor de vuurkamer weer net iets te kwetsbaar zijn.

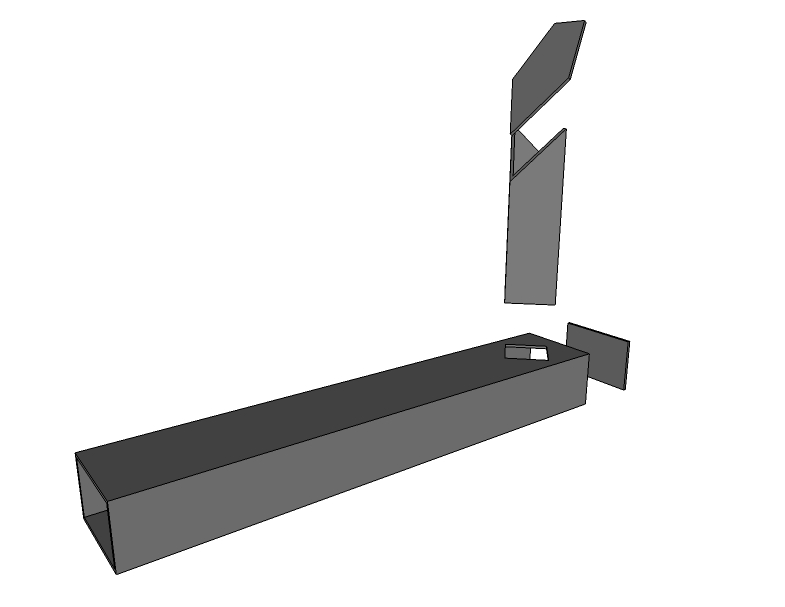

P-channel

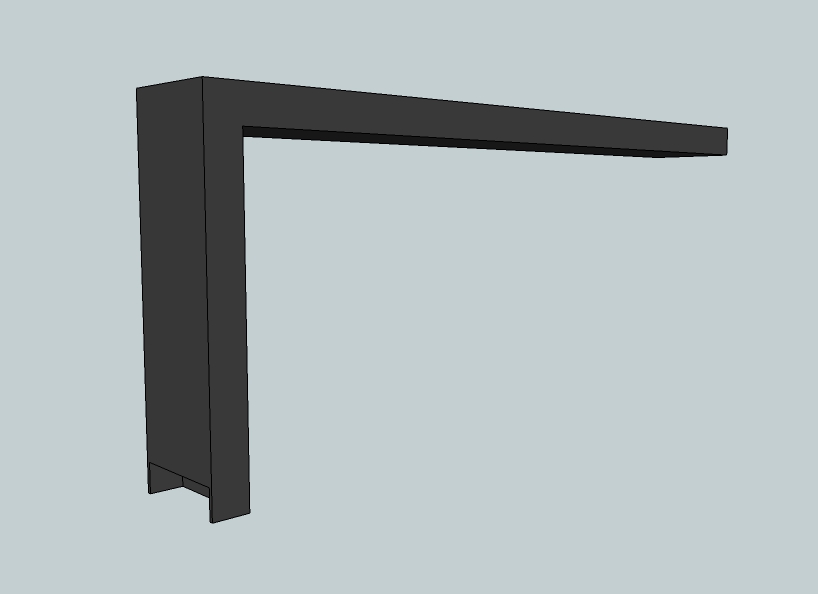

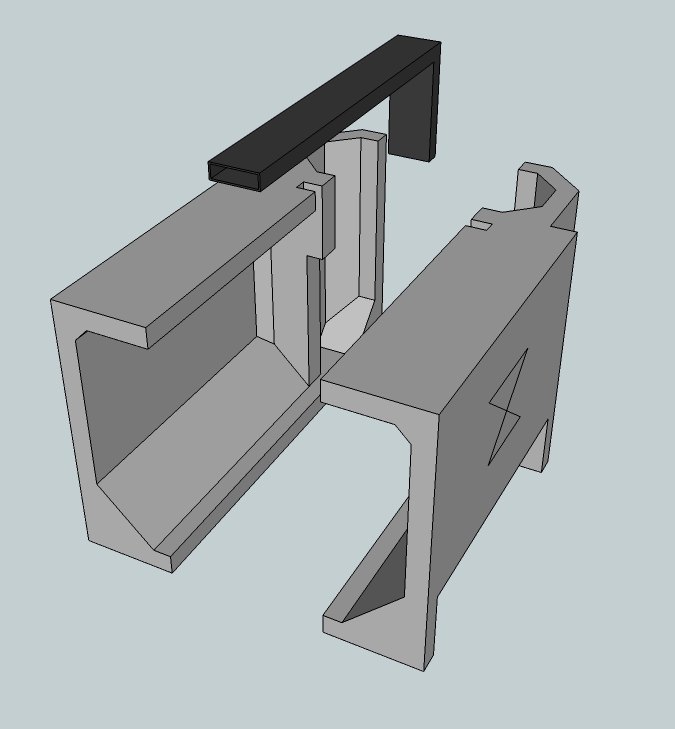

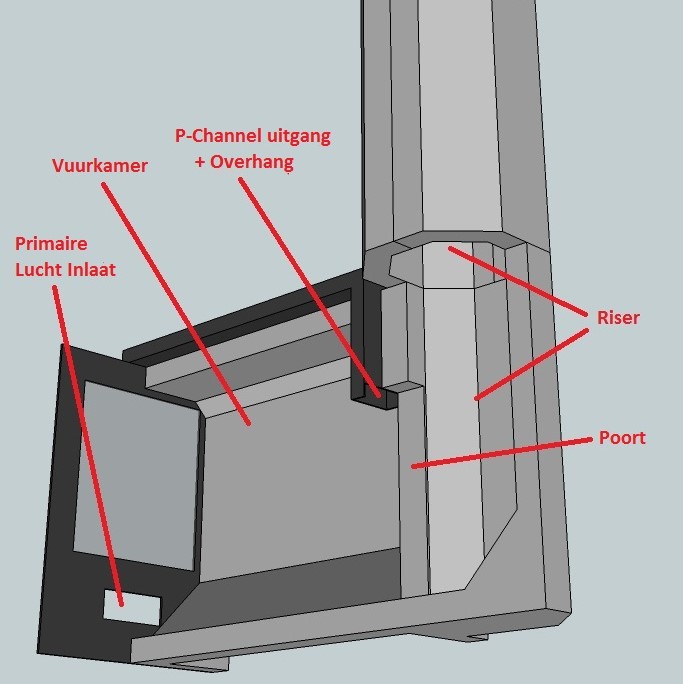

De stalen buis die bovenop de vuurkamer ligt verzorgt de secundaire beluchting. Dit onderdeel wordt de p-channel genoemd, (een afkorting afkorting van Peter-channel, naar de ontwerper ervan). Hij kan gebouwd worden van gewoon stalen profiel of roestvast staal. In dit 150 mm systeem is het een rechthoek buis van 60x20x2 mm.

Het naar beneden hangende uiteinde komt precies boven de poort uit met een kleine overhang. Die overhang is, om het simpel te houden, even groot gekozen als de diepte van het stalen buisprofiel. Aan de achterkant, die naar de riser is toegekeerd, wordt een stukje uitgespaard om de aanzuiging van lucht te bevorderen. Dankzij de onderdruk in de poort komt er tijdens normaal gebruik nooit rook of wat dan ook uit, tenzij het ook uit alle andere gaten en kieren naar buiten stroomt. De secundaire lucht dient toegevoerd te worden voordat de sterke turbulentie plaatsvindt in de poort en daarachter. Omgekeerd, mocht er frequent rook uit de p-channel en/of primaire lucht inlaat komen, dan betekent dit waarschijnlijk dat er iets mis is met het systeem.

Lucht toevoeren in de riser zelf lijkt voor de hand te liggen, maar de menging is op deze manier niet volledig genoeg. Doordat de buis wordt gekoeld met de binnenstromende lucht is de levensduur van gewoon staal behoorlijk. In een toepassing die twee jaar heeft dienstgedaan was er van schade door corrosie nauwelijks sprake. Het is dus zaak om de inlaat van de p-channel tijdens de stook nooit af te sluiten. Het vermoeden bestaat dat een grotere wanddikte van de buis sneller corrosie in de hand werkt, omdat het materiaal de hitte minder snel af kan voeren.

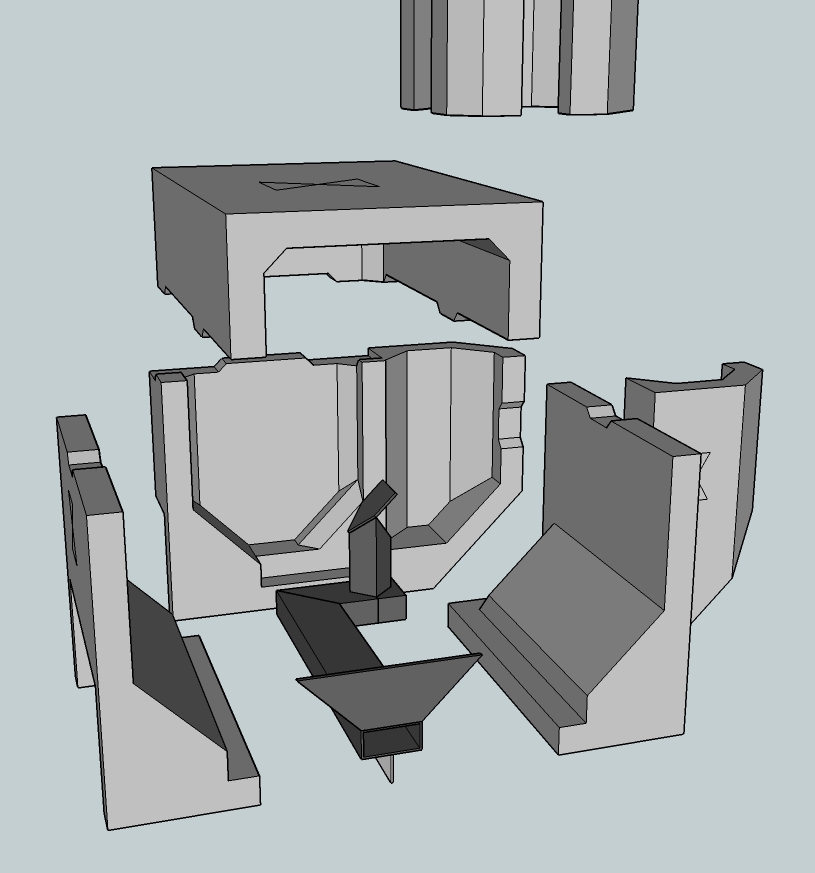

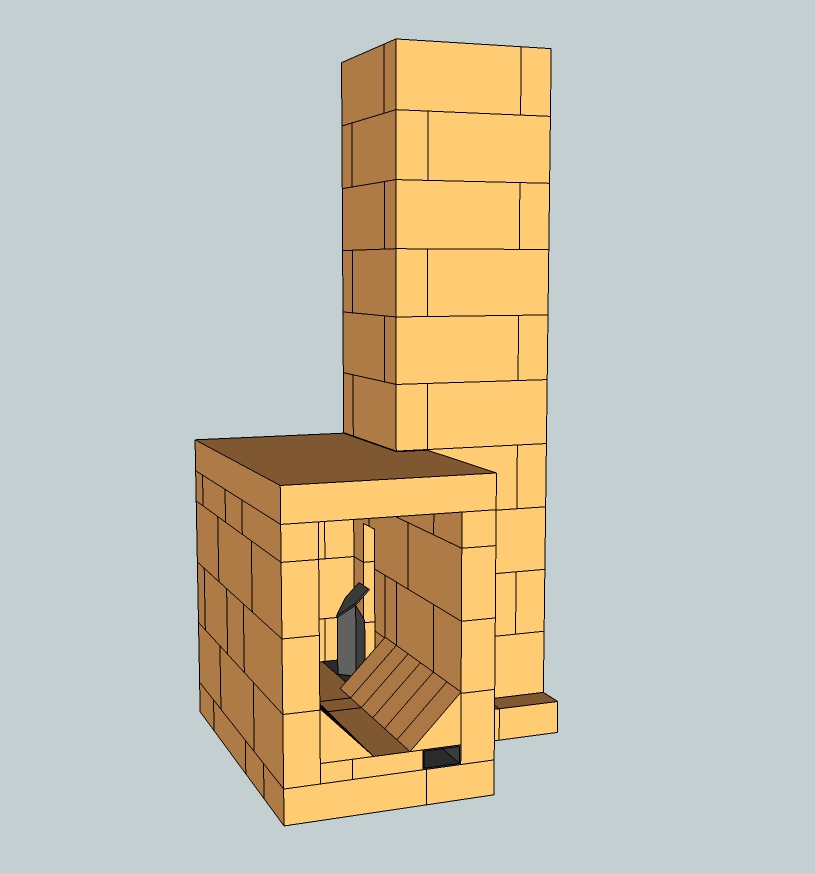

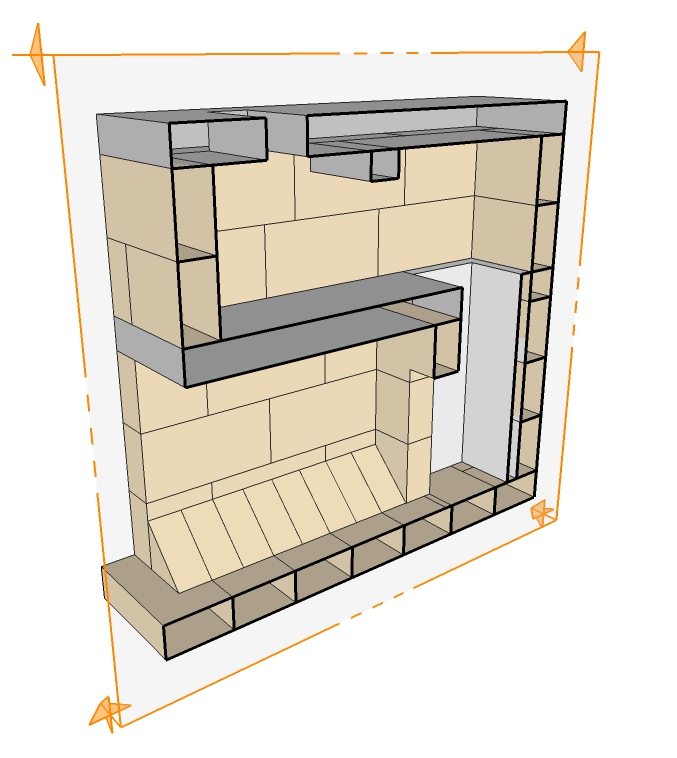

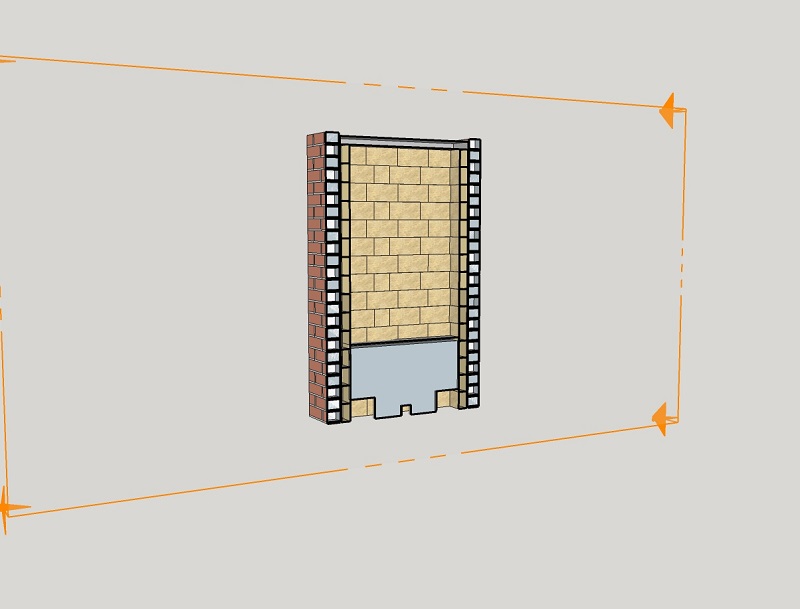

2: Gemetseld

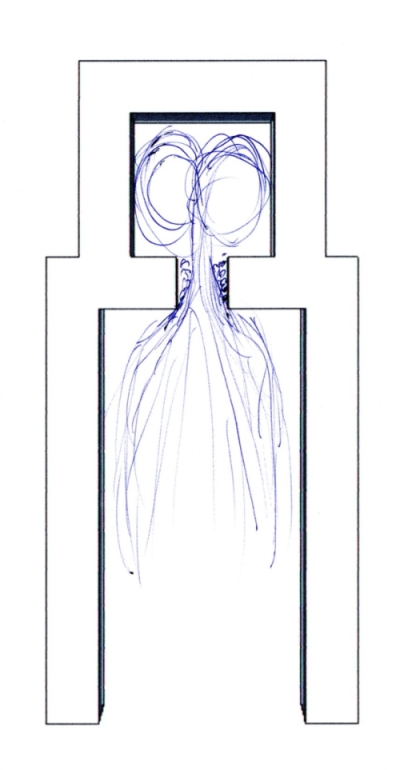

Het probleem van de niet-ronde riser is opgelost in dit volgende ontwerp: de riser is nu achthoekig waarmee een ronde vorm dichter benaderd wordt. De lagen zijn om en om staand en liggend aangebracht met een redelijk metselverband. Hoe gladder de riser aan de binnenkant hoe beter, dus het loont de moeite om hier nauwkeurig te werken.

De achthoek is een gunstige vorm, zodat de dubbele vortex eerder in de stook op gang komt. Het nadeel van deze methode is de grotere massa. Dat nadeel is niet aan de orde als de riser wordt gebouwd van isolerende vuurvaste stenen en dan is ook isolatie eromheen niet meer nodig.

De kleine gele driehoekjes zijn in werkelijkheid van hetzelfde materiaal; ik heb ze hier een andere kleur gegeven voor de duidelijkheid. De constructie van deze kern verschilt van de vorige, de aansluiting tussen riser en vuurkamer is anders. Ook van dit ontwerp is een tekening beschikbaar, via deze link.

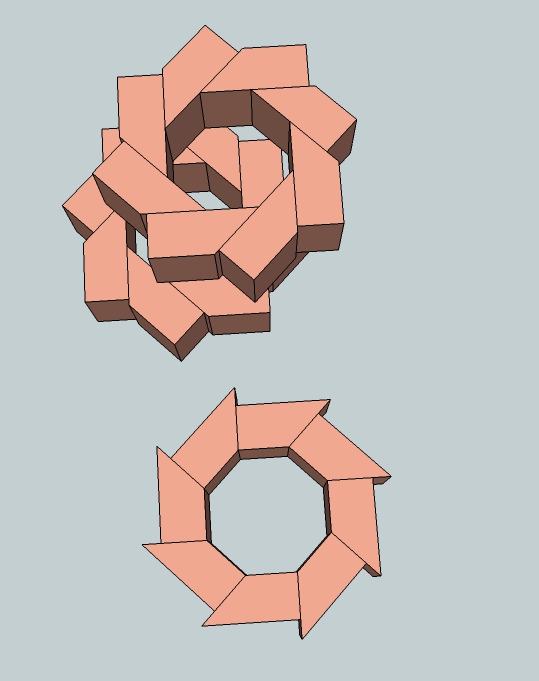

Hier nog twee voorbeelden die tonen hoe de riser achthoekig gemaakt kan worden met gewone steenformaten. Beide mogelijkheden bestaan uit een hele steen die onder 45 graden is doorgezaagd in twee gelijke delen: de twee delen kunnen op deze manier twee zijden vormen van de achthoekige riser. Het onderste patroon is eenvoudig maar laat maar één formaat riser toe; het bovenste patroon biedt de mogelijkheid om de stenen iets uit elkaar te schuiven. Dat maakt het mogelijk om binnen deze methode een wat grotere maat riser te bouwen. Met een bijpassende vuurkamer natuurlijk, de schalingstabel gaat ook bij deze normaal op.

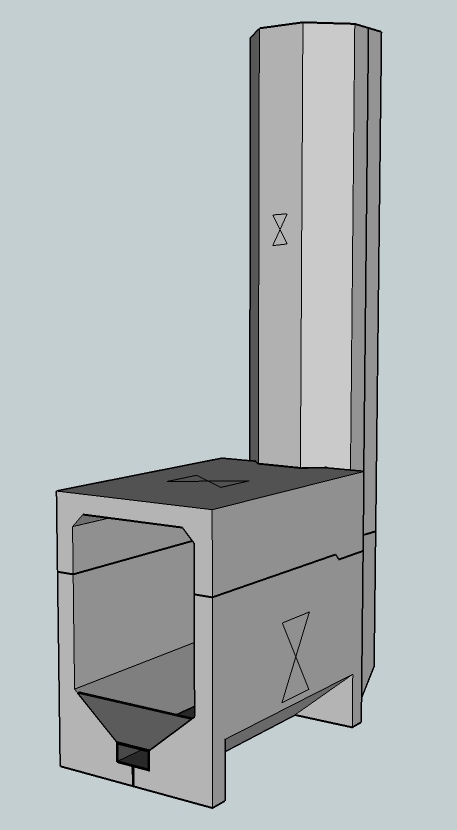

3: Gegoten

Dit is een bewezen ontwerp, al vaak gebouwd. Een in het oog lopende, maar niet-fatale tekortkoming is de grote kans dat er barsten ontstaan links en rechts in de vuurkamer. Daarmee valt het geheel overigens niet uit elkaar, als de barsten er eenmaal zijn gebeurt er niet zoveel meer. Het vermoeden bestaat dat ze gaan fungeren als dilatatievoegen. De spanning is dan uit het materiaal en de barsten breiden zich niet meer uit.

De dikte van de wanden is niet meer dan 30 mm, en om materiaal te besparen is gebruik gemaakt van vulstukken in de mal, waar dat nuttig was. Dat is niet gedaan uit zuinigheid maar om de massa van de kern te verminderen. Hoe minder er opgewarmd wordt, des te sneller is het ding op bedrijfstemperatuur.

Het deel van de riser boven de vuurkamer is ook samengesteld uit twee onderdelen die aan elkaar gelijk zijn en theoretisch in dezelfde mal gemaakt kunnen worden.

Het kruis op de zijkanten geeft aan wat tijdens het gieten de bovenkant was, die kant blijft relatief ruw maar dat heeft verder geen consequenties. De achthoekige vorm van de riser is gekozen opdat de stukken die in de mal geplakt moeten worden met een cirkelzaagtafel te maken waren; de zaag hoeft enkel maar onder 45 graden ingesteld te worden. Ook deze tekening is vrij verkrijgbaar, en kan gedownload worden via deze link.

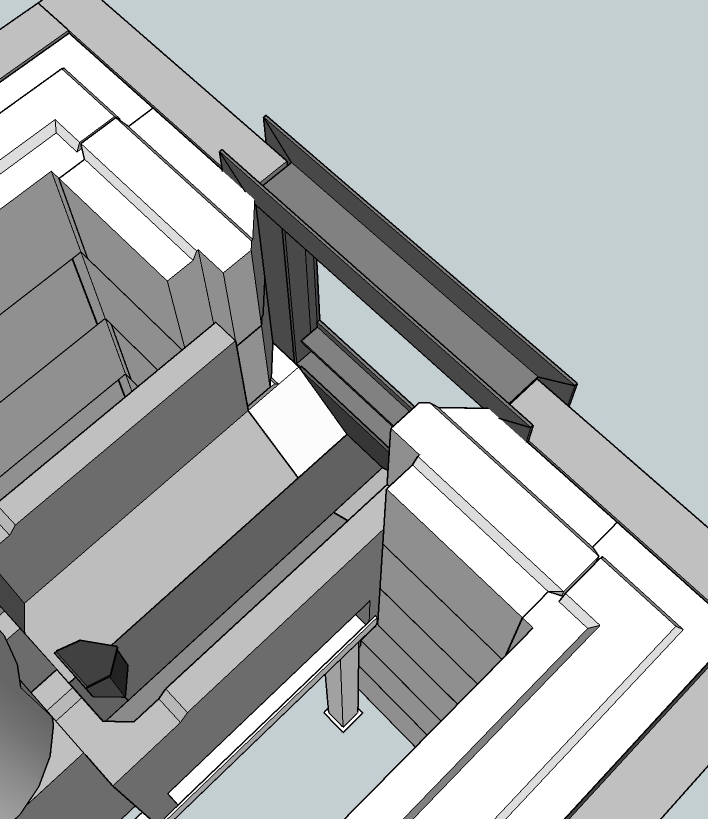

4: Gegoten

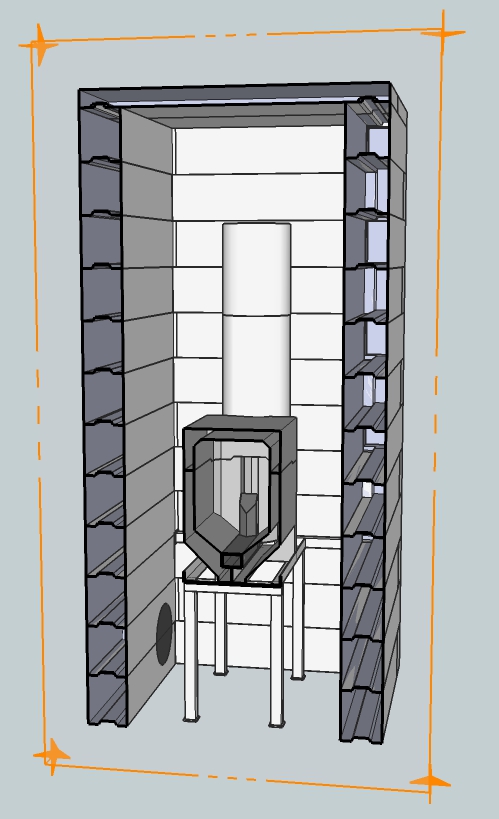

Dit ontwerp is recent en heeft een winter lang dagelijks gebruik doorstaan zonder barsten te vertonen. In mijn implementatie steunt de onderkant op een frame en is daarmee gefixeerd. De bovenkant wordt bijeengehouden door nokken in het bovenste deel. De afbeelding hieronder toont een aangepaste versie, maar in essentie is dit hetzelfde ding.

Uiteraard is het ook bij deze nodig om de riser van boven tot onder te isoleren. De constructie is tamelijk simpel, de volgende afbeelding laat dat duidelijk zien.

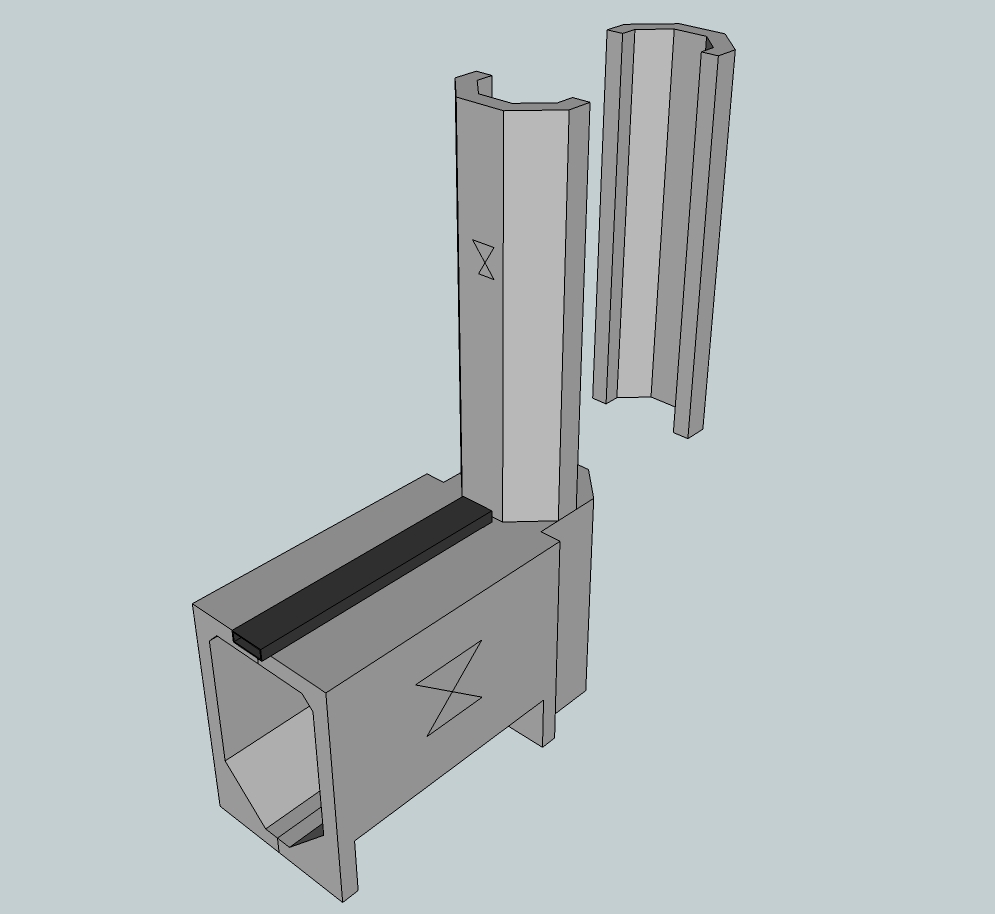

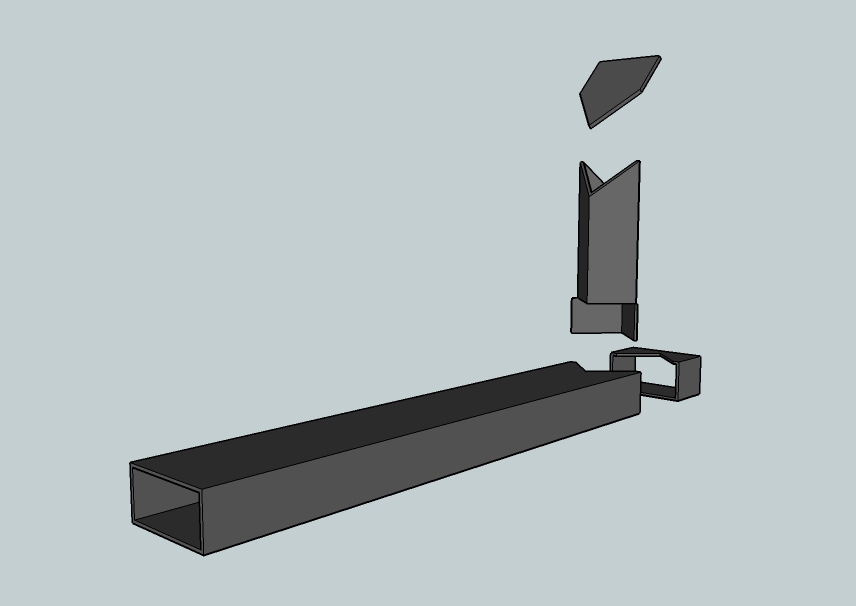

Floor channel

Deze secundaire beluchting is een alternatief voor de p-channel; het is niet de bedoeling om ze allebei tegelijk te gebruiken. De floorchannel heeft een heel andere constructie: hij ligt op de bodem in een sleuf en krijgt zijn lucht door dezelfde inlaat als de primaire beluchting. Deze floorchannel is een variant op Matt Walker's pre-port tube maar het verticale deel is korter en minder dik. Daardoor is er ook minder ruimte voor nodig in de vuurkamer.

Bovendien wordt de lucht vrijwel exclusief aangevoerd halverwege de hoogte van de poort, wat er onder andere voor zorgt dat de dubbele vortex gemiddeld lager in de riser blijft. Het ding is wat eenvoudiger te maken dan die van Matt; het enige wat je nodig hebt is een kleine haakse slijper met een dunne doorslijpschijf en een lasapparaat. De floorchannel is heel gemakkelijk te vervangen; dit is een voordeel ten opzichte van de p-channel die vrijwel niet gedemonteerd kan worden zonder de kachel open te maken.

De buis is gemaakt van normale twee millimeter dikke stalen profielen maar vertoont vrijwel geen corrosie na een Nederlandse winter. Dat is te danken aan het feit dat de binnenkant gekoeld wordt door de lucht die er door stroomt. En de buitenkant zit op een plaats waar gedurende de stook een zuurstofarme omgeving heerst, staal corrodeert niet in afwezigheid van zuurstof.

Dit is dus een van de weinige stalen onderdelen die een wat langer leven is beschoren dan ongeveer tien stookbeurten. Mijn volgende floorchannel ga ik maken van roestvrij staal 304, de te verwachten levensduur zou langer moeten zijn.

De winter van 2015/2016 is geheel besteed om deze beluchting goed te krijgen. Er zijn ongeveer 12 varianten getest. De tekening laat een horizontale buis zien van 60x30x2 mm, het verticale stuk is 35x35x2 mm. De doorlaat van het grootste profiel is 1,5 maal zo groot als het rechtopstaande stuk. Dat is niet toevallig, er zijn drie formaten liggende buis getest met drie formaten staande buis in verschillende samenstellingen. De buis van 60x30x2 mm doet het even goed als die van 60x40x2, zolang de toevoer maar groter is dan de afvoer. Met de gebruikte stalen profielen meet het staande deel 5,4% van de dwarsdoorsnede van de riser en het liggende deel 8,25%. Door deze percentages zo goed mogelijk aan te houden is het mogelijk om maten te vinden voor een grotere of kleinere batchrocket.

01/05/2019 Een wat eenvoudiger constructie met een wijder aanvoeronderdeel en een langer verticaal deel. De luchtstroom is geoptimaliseerd, op zo'n manier dat de bovenste helft van de poort het grootste deel van de luchttoevoer ontvangt.

De doorsnede van het aanvoereind is in dit geval twee keer zo groot als het afvoereind. Net zoals de eerdere versie is deze geproduceerd met een dunne schijf in een haakse slijper en een lasapparaat. Een tekening van een formaat dat geschikt is voor een 150 mm systeem kan hier gedownload worden.

In tegenstelling tot de normale uitvoering met p-channel dienen kachels met dit floorchannel-ontwerp bovenop de lading hout achterin aangestoken te worden. Dit staat bekend onder de noemer "omgekeerd stoken". Deze methode levert de beste resultaten op.

Dit diagram toont een testrun met dik, kurkdroog berken, bovenop aangestoken. De kachel zelf was maar matig warm, aanvangstemperatuur van de schoorsteen 30 ºC. De CO daalde op 18 minuten onder 500 ppm en bleef daar 58 minuten lang. De gemiddelden van deze stook: groen O2 13%, rood eff. 95,2%, paars CO 282ppm, blauw eindtemperatuur Tr 66,4 ºC. Merk op dat het CO niveau aan het eind van de stook ongebruikelijk laag is.

Ook de tekening van deze kern is beschikbaar, via deze link.

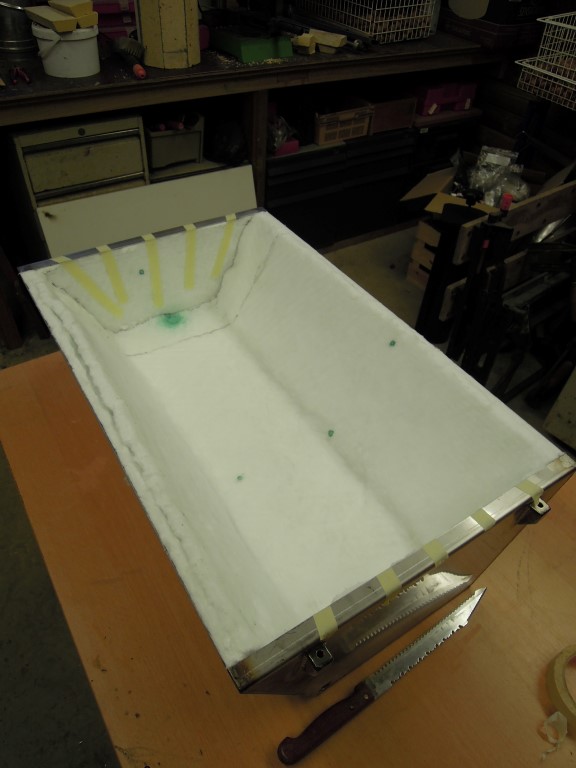

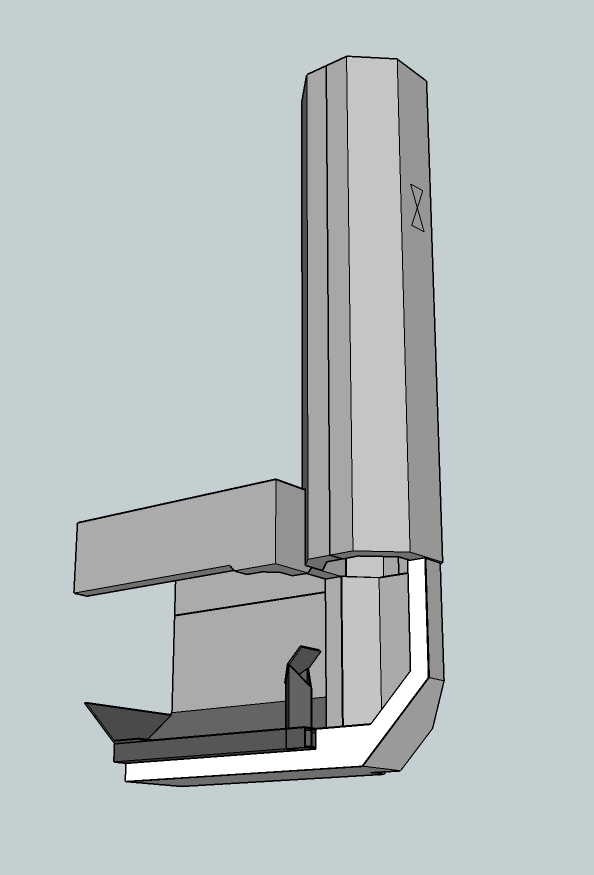

5: Gegoten sidewinder

Dit is een variant van een batchrocket die de riser naast de vuurkamer heeft staan, naar keuze links of rechts. Het ontwerp is ontwikkeld door Adiel Shnior en Shilo Kinarty die rocket mass heaters bouwen in Israël. Max Edleson, een kachelbouwer in de USA heeft er de naam "sidewinder" aan gegeven. Dat is de naam van een woestijnslang die zich zijwaarts kronkelend over het hete zand beweegt, maar ook van een lucht-luchtraket.

Met de poort en de riser opzij zijn links en rechts niet meer symmetrisch. Daardoor is een extra mal nodig. In dit ontwerp bestaat de vuurkamer uit vijf delen, die samen in vier mallen gemaakt kunnen worden.

Net als in het vorige ontwerp zien we ook hier een losse bovenkant. De meest ingewikkelde mal is nu de achterwand, waaraan een helft van de riser-onderkant vastzit. Beide zijwanden kunnen in dezelfde mal gegoten worden met een vulstukje voor de poort. Het bovendeel is gelijk aan dat van het rechte ontwerp en de andere helft van de riser-onderkant is een losse en tamelijk eenvoudige mal. Voor beter begrip een exploded view.

Het geheel oogt behoorlijk ingewikkeld, maar na zorgvuldige inspectie en overweging ligt het geheel binnen de mogelijkheden van een handige doe-het-zelver. Deze mallen zijn gemaakt volgens de uitleg in het "Hoe te bouwen" hoofdstuk. Een gecoate multiplex doos, met daarin geplakt wat doelmatig gevormde stukken geëxtrudeerde polystyreenschuim (of iets dergelijks) om de uiteindelijke vorm tot stand te brengen.

Voor veel mensen zal dit de eerste poging zijn om in "negatieve ruimtes" te denken en het gietstuk te lossen. Ik denk dat een goede schuurtje-in-achtertuin-knutselaar het best zal kunnen, dus laat je niet afschrikken. Het lijkt een goed idee om je mallen te testen met stucgips of zelfs een zwakke cement-zand mix, voordat je de stevig geprijsde vuurvaste beton in een mal verknoeit enkel omdat voor het juiste eindresultaat de mal nog een kleine aanpassing nodig heeft.

Zoals vermeld is dit een open source project dat ook beschikbaar is voor commerciële doeleinden (klik alsjeblieft op een van de links die leiden naar de licentievoorwaarden). Als het in de planning ligt om meer dan een paar van deze ontwerpen te bouwen dan is het verstandig om eerst een paar positieve 'moedermallen' of 'plugs' te maken (dat zijn de eigenlijke vormen zelf, de positieven). En die vervolgens te gebruiken om rubber mallen van te gieten (de 'negatieven') waarin de eigenlijke productierun gegoten kan worden.

Deze negatieve rubber mallen zullen van tijd tot tijd vervangen moeten worden door ze opnieuw te gieten met behulp van de moedermallen. Het lijkt een levensvatbaar bedrijfsplan te zijn om deze gietstukken te maken en te verkopen samen met goede instructies om de onderdelen in elkaar te zetten en eventuele aanpassingen te doen. Het totale aantal mallen compleet met heat riser is vijf, en het is mogelijk om daarmee 7 gietstukken te maken. De tekening van dit ontwerp is beschikbaar via deze link.

6: Gemetselde sidewinder

Met chamotte stenen en een watergekoelde steenzaagmachine is dit ontwerp niet moeilijk te bouwen. Tenminste, niet moeilijker dan een rechte batchrocket. Om alles wat eenvoudiger te maken is de ontwerpmaat iets vergroot, van 150 mm riser-doorsnede naar 160 mm. Daarmee wordt de vuurkamer ook iets groter zodat er wat dikker en langer hout in kan.

Als voor de vuurkamer dezelfde diepte aangehouden wordt als bij de rechte versie dan is de inbouwdiepte 486 mm. Dat is een winst van 216 mm ten opzichte van de 702 mm van de rechte, bij dit formaat vuurvaste stenen. De verschillen in stookgedrag zijn maar heel klein, dat maakt dit een goed alternatief. Deze maten zijn allemaal nominaal en er is geen rekening gehouden met de dikte van de mortel tussen de stenen.

De floorchannel is aangepast aan de wat grotere maat van de riser en de poort. Tevens is deze channel eenvoudiger uitgevoerd, zonder knik van 90º erin zoals bij de gegoten sidewinder en het verticale gedeelte is asymmetrisch geplaatst om voldoende afstand naar de poort te creëren. Aan weerszijden van het verticale deel moet ongeveer zoveel ruimte zijn als de helft van de poortbreedte, gemeten in een horizontaal vlak haaks op de zijden van het verticale deel, tussen dit en de hoeken van de poort.

Uiteraard is het mogelijk en ook beter om de achthoekige riser van het ontwerp 2: Gemetseld te gebruiken wat de stookresultaten wat verbetert. De tekening is weer beschikbaar via deze link.

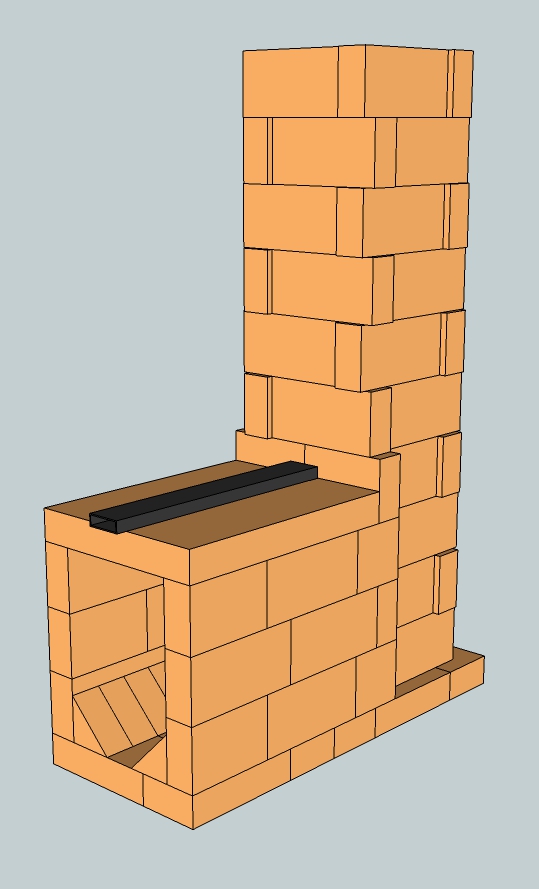

7: Een ander kern ontwerp

Tussen de herfst van 2017 en de zomer van 2018 is er vrij veel ervaring opgedaan met een ontwerp dat bestaat uit een floorchannel en een riser die vierkant is, inplaats van de meer gebruikelijke ronde of achtkantige vorm. De prestaties zijn op zijn minst zo goed als een batchrocket met p-channel en ronde riser, maar daarbij heeft dit ontwerp het voordeel van een veel gemakkelijker constructie - minder stenen zagen en een simpeler layout. Bouwen is op deze manier veel eenvoudiger geworden. Tijdens deze testen is omwille van de eenvoud soms de backsweep, de schuin oplopende kant op de bodem-achterkant van de riser weggelaten zonder dat dat iets afdeed aan de excellente en bemoedigende resultaten.

In het hier gepresenteerde ontwerp heeft de riser nu alleen maar aan de achterkant schuine kanten, over de hoogte van de poort (let er op in de video). Resultaat is een halve achtkant, die de vorming van de dubbele vortex bevordert.

Voor dit ontwerp kunnen we gebruik maken van de inmiddels bekende matentabel en spreadsheet. Dat betekent bijvoorbeeld dat een 150 mm ontwerp een riser heeft van 150 maal 150 mm en alle verdere afmetingen worden gegeven door de spreadsheet en tabel voor een ronde 150 mm riser. Hetzelfde geldt voor alle andere formaten, dus een batchrocket-formaat van maat (X) heeft alle maten van dat systeem formaat gekoppeld met een riser van maat (X*X). De ronde riser is eenvoudigweg vervangen door een vierkante riser, met zijden die zo lang zijn als de diameter van een ronde riser zou zijn geweest (een principe dat we al eerder tegenkwamen).

Dit ontwerp kwam er eigenlijk per ongeluk uitrollen, tijdens een workshop op het Spaanse eiland Mallorca in november 2017. De gehuurde steenzaagmachine was niet in staat om de benodigde sneden van 45 graden nauwkeurig te doen. Derhalve moesten we noodgedwongen uitwijken naar deze constructiemethode. Het was geen sprong in het duister, al lijkt het misschien zo. Mijn jarenlange ervaring leidde tot het vermoeden dat deze methode doenlijk was, en sommige andere recente experimenten ondersteunden dat vermoeden. Misschien geluk bij een ongeluk, wie zal het zeggen. En het werkte zogezegd direct uit de doos, natte stenen ten spijt. Hier is een time-lapse video van de complete worshop. De tekening van dit ontwerp is te downloaden via deze link.

Veel van het eigenlijke bouwen en testen is gedaan door Yasin Gach in Frankrijk tijdens andere workshops en een paar commerciële opdrachten. De nu aanbevolen layout voor deze floorchannel-riser combinatie is als op het plaatje en de tekening, Die kan worden gedownload via deze link.

8: Double Shoebox Rocket: DSR 1, 2 en 3

Herfst 2021.

Alle voorgaande ontwerpen zijn varianten op de verticale riser, al dan niet achter de vuurkamer. Een nadeel daarvan is de forse inbouwhoogte. Samen met de minimale "top gap" levert dat een vaste hoogte op voor om het even welke methode om warmte aan de rookgassen te onttrekken. In de loop van 2017 ben ik begonnen met een riser die als het ware horizontaal bovenop de vuurkamer ligt. Het voordeel is een geringere inbouwhoogte en doordat er geen riser achter is geplaatst is de diepte ongeveer zoals bij de sidewinder. De vorm van het geheel doet denken aan twee dozen boven op elkaar: de werktitel werd daardoor "double shoebox rocket". Het is er niet van gekomen om een betere naam te verzinnen dus is het zo gebleven. Al snel werd het een afkorting: DSR, en Satamax Antone uit Frankrijk vond dat dat een afkorting van Désirée kon zijn. Heel romantisch, omdat die naam betekent "de lang verwachte".

Op dit moment zijn er drie varianten van hetzelfde concept waar de ontwikkeling van de eerste (DSR1) in 2018 is gestopt, die heeft nooit geleid tot een betrouwbaar ontwerp. Als vrijstaand bouwsel met een meter pijp erop deed het ding het goed, heel goed zelfs. Maar in een paar vaten ingebouwd en aangesloten aan een volwassen schoorsteen had hij de neiging om steeds harder te gaan branden, totdat alle brandstof op was. Op zichzelf niet erg, maar tijdens zo'n thermische overdrive kwamen er grote donkergrijze rookwolken uit de schoorsteen. Niet iets wat, met de tegenwoordige focus op het verminderen van fijnstof en rookhinder, door de buren gewaardeerd zal worden.

Een groot deel is gepubliceerd op drie fora: Ecologieforum, Donkey32 proboards en twee links voor het derde forum Permies.com en Permies.com DSR cookstove.

Dit alles is relevant voor de ontwikkeling van de DSR3. Dat is de reden dat ik het verhaal hier verteld heb.

In de herfst van 2018 ging de ontwikkeling verder met de tweede variant: DSR2. Die heeft wel geleid tot een bruikbare kern. Veel van de goede eigenschappen van de oorspronkelijke batchrocket zijn daarin terug te vinden.

Ook deze ontwikkeling is zoals gebruikelijk gepubliceerd: Ecologieforum en Donkey.proboards.

Kort gezegd bestaat deze DSR2-kern uit een vuurkamer met een korte riser erachter, dit is de eerste box. De proporties van deze box zijn gelijk aan die van de rechte batchrocket, dus de maatvoering is conform de inmiddels bekende tabel en spreadsheet. Bovenop de eerste ligt nog een tweede box, even breed als de vuurkamer eronder en met een hoogte die gelijk is aan de breedte. De totale diepte van beide boxen is ook gelijk, dus alle wanden kunnen bovenop die van de onderste box geplaatst worden. In de bovenste doos kan ook een deurtje gemaakt worden, zodat die als (zwarte) oven kan fungeren. De vuurkamer heeft een normale poort van gelijke afmetingen als in andere batchrocket ontwerpen. De vierkante riser komt uit in de bovenste box, die weer een uitgang heeft in de vorm van een dwarse sleuf relatief dicht bij de voorkant. Dan is in de bovenste box, halverwege aan het plafond nog een zogenaamd struikelblok, ook dwars geplaatst.

Met een kort schoorsteentje bovenop de uitgang werkt deze versie voortreffelijk. Een open uitvoering is echter niet geschikt voor toepassing binnenshuis, een deurtje ervoor met een luchtinlaat is veiliger. Er is tot nu toe (herfst 2021) redelijk wat ervaring met deze kern opgedaan. In de tussentijd zijn er ook wat principetekeningen gemaakt die een paar mogelijkheden weergeven. Een daarvan heeft een volledig uitgewerkte deur- en luchtinlaat combinatie. Alle bestanden hebben het SketchUp versie 8 bestandsformaat en zijn hier te dowloaden.

DSR2 closed, de gegoten versie met deurstel en gecombineerde primaire/secundaire luchtinlaat.

DSR2 openbrick, de gemetselde versie, zoals hierboven getoond.

DSR2 opensplit, een versie gebouwd van dunne chamotte stenen met een doos van ceramische vezelplaat eromheen als structureel element.

DSR2 cast open, de gegoten versie zonder deur of secundaire luchtinlaat.

De uitvoering met secundaire luchtinlaat, hier in de vorm van een floorchannel, wijkt wat af van de andere principe-doorsneden. De vuurkamer is wat hoger, ter compensatie van de dikte van de floorchannel. In overeenstemming daarmee is ook de poort hoger. Alle andere maten zijn gelijk.

Er bestaan twee uitvoeringen met verwarmde bank waar ik aan meegewerkt heb. De eerste staat in Amayuelas, in het noorden van Spanje. De afvoer is laag in het kleine bankje aan de linkerkant gesitueerd. De tekening is te downloaden via deze link.

De tweede staat in Gierle, ten zuiden van Turnhout in België. Ook bij deze is geen afvoer ingetekend, die is laag in de achterwand van de rechter-bank geplaatst, dicht bij de bell. Te downloaden via deze link.

Werk in uitvoering, er komt meer!

Inleiding

We zullen nu aandacht besteden aan complete massakachels en varianten zonder massa die rond een batchrocket-kern gebouwd zijn. Niet alles is voorzien van foto's omdat die vaak beschermd zijn door copyright. Maar de maten en schetsen kunnen worden omgezet in 3D-tekeningen op SketchUp formaat. Op deze manier komt er (hopelijk) voldoende informatie beschikbaar voor mensen die een of meer ontwerpen willen nabouwen.

Alle hier beschreven varianten zijn door Peter van den Berg ontworpen en/of gebouwd, tenzij anders aangegeven. Op deze site worden uitsluitend ontwerpen en beschrijvingen opgenomen die vrij gebruikt kunnen worden, zowel voor eigen gebruik als commerciëel. De Creative Commons licentie Naamsvermelding en GelijkDelen is van toepassing. Als alternatief is de GPLv3 public licence ook mogelijk, die is éénzijdig uitwisselbaar met de genoemde CC licentie.

Werkplaats batchrocket

Drie olievaten en een gegoten batchbox-rocket kern. Heel weinig massa, de kern zelf weegt 60 kg en de opwarmtijd van de hele kachel is extreem kort.

(lees meer)

Bell met twee bankjes

Dit was een tijdelijke opstelling, gebouwd door een heel team in iets meer dan 2 dagen. Heel interessant, werkte voortreffelijk ondanks de lage verwachtingen van sommige toeschouwers.

(lees meer)

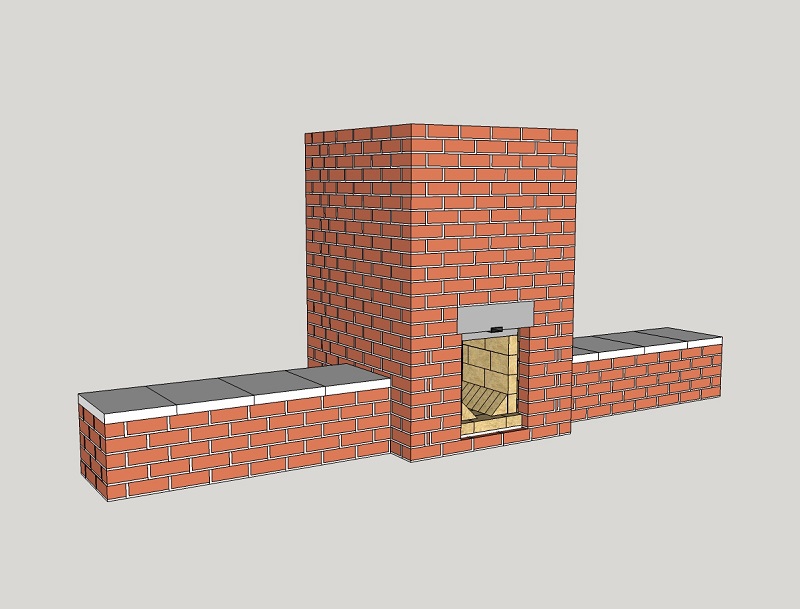

Massakachel van gegoten onderdelen

Een recent ontwerp, (2015) dat geheel bestaat uit gegoten vuurbetonnen onderdelen. Heel geschikt voor seriematige vervaardiging, snelle opbouw mogelijk.

(lees meer)

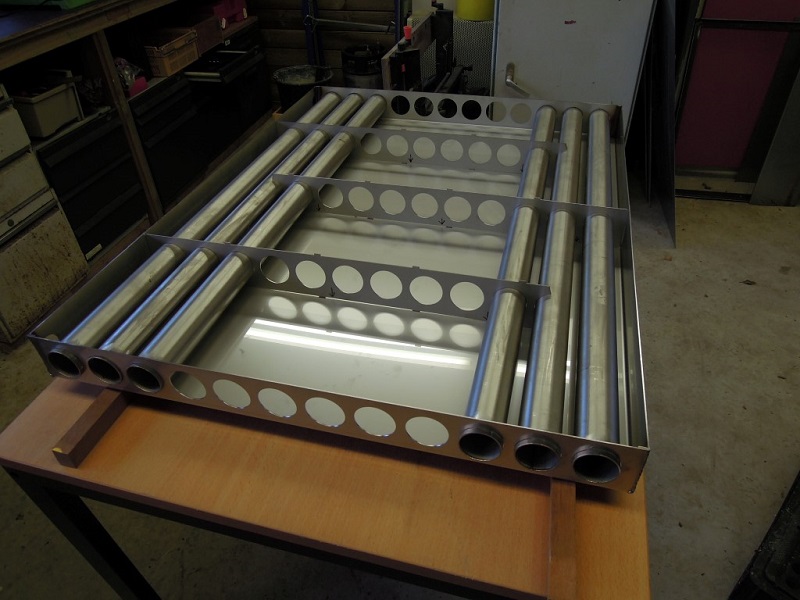

Hout-cv

Ook een ontwerp uit 2015. Het geheel bestaat uit flink wat roestvrij staal, chamotte platen en dunne chamotte stenen. Het brandt schoon en heet, de drukloze buffer wordt ermee opgewarmd die op zijn beurt de vloerverwarming van warm water voorziet.

(lees meer)

Pizza oven + zwembad verwarming

Een tweede ontwerp om water te verwarmen, een zwembad deze keer, gebouwd als combinatie met een pizza-oven. Omdat de buitenwand ook warm wordt is het ook een terrasverwarmer.

(lees meer)

Open batch rocket systemen

Deze systemen zijn gebouwd in de buitenlucht, zonder deur en zonder secundaire lucht inlaat.

(lees meer)

Drievaten batchrocket

Deze kachel heeft gedurende de winter van 2013/2014 dienst gedaan in mijn toenmalige werkplaats. Hij is gebouwd als een systeem met een riser-diameter van 150 mm, gelijk aan de gebruikte kachelpijp. Het geheel bestaat uit drie vaten die op elkaar zijn gezet zodat ze een doorlopende cylinder vormen. Het deksel en de bodem van het middelste vat zijn er allebei uit gezaagd. De onderste is aan de bovenkant open en de bovenste aan de onderkant. Van elk deksel is een rand van 25 mm rondom blijven staan met als doel vervorming te voorkomen. De batch rocket is een gegoten exemplaar dat door de zijkant van de vaten cylinder heen steekt. Zie het schema hieronder.

De gemetselde kolom in het onderste vat staat rechtstreeks op de vloer. Daartoe is een vierkant gat gemaakt in de bodem van het vat ongeveer ter grootte van de kolom. Met een waterpomptang en een hamer is vervolgens een flens gemaakt aan elk van de vier kanten van het gat. De opening tussen de vatbodem en de kolom is volgestopt met superwool om een afdichting te vormen. Op deze manier staan zowel de kolom als het vat op de vloer. De onderste helft van de kern steekt door een opening in het onderste vat waar ook weer flenzen aan zijn gemaakt.

De kern wordt niet rechtstreeks op de rand geplaatst, samen met een tweede kolom buiten het vat wordt een platform gevormd dat ongeveer 8 mm hoger ligt dan de flens. Een rand superwool op de flens waar de kern boven staat zorgt voor de afdichting. De riser staat niet precies midden in het vat zodat de vuurkamer wat minder uit steekt.

Te zien is dat de kieren tussen de zijkanten van de vuurkamer en de flens ook met superwool volgestopt zijn. Het tweede vat heeft ook een uitsparing voor de vuurkamer plus een kleintje voor de p-channel. Overal weer flenzen aan gebogen/geslagen en de ruimte die overblijft volgestopt met superwool.

De volgende stap is het plaatsen van de riser, daar heb ik helaas geen foto van. Hier is een vacuum gevormde superwool riser voor benut zoals die veel gebruikt worden in de metallurgische industrie. Ze worden daar toegepast als buis of trechter om gesmolten metaal doorheen te gieten bij het vullen van gietvormen. Google "riser sleeve" of gebruik deze link.

De laatste stap is het gereed maken en plaatsen van het derde vat. De randen zijn afgeplakt met aluminium tape, die heeft niet het eeuwige leven maar tegelijkertijd is het duidelijk zichtbaar als er wat aan mankeert. De randen worden overigens minder heet dan de rest van het vat oppervlak, voornamelijk omdat de gas stroom langs de wanden naar beneden is gericht. Door de bocht die de gassen afleggen om de 25 mm flens heen die is achtergebleven blijft de temperatuur van die randen altijd tientallen graden lager.

De gloeiend hete gassen worden omhoog de cylinder in geblazen en moeten naar beneden omdat de afvoer dicht bij vloerniveau zit. Die afvoer bevindt zich zelfs lager dan de vuurkamer zelf, ongeveer 500 mm. Om te zorgen dat de stroom gemakkelijk van alle kanten in de schoorsteen kan komen is de pijp 100 mm uit de vloer gemonteerd met als doel om een restrictie te voorkomen. Een andere manier om hetzelfde effect te bereiken is een groter gat van 200 mm te maken. En een verloop te gebruiken van 200 naar 150 mm, naar de dikte van de kachelpijp.

Tijdens de stook kan in deze opstelling het bovenste vat gemakkelijk 200 ºC worden. Een deur is voor deze variant nooit gemaakt, daar is steeds een los plaatje Robax vuurvast glas voor gebruikt en een paar chamotte stenen die de inlaat vormden. De gebruikte schoorsteen is recht, van metselwerk en 8,5 meter hoog vanaf het punt waar de kachelpijp er in gaat. Er is een video (van slechte kwaliteit), die vrij goed in stappen laat zien hoe de stook verloopt.

En tenslotte: het verslag op het Ecologieforum van oktober 2013 over dit onderwerp. Geen 3D-tekening beschikbaar, sorry.

Bell met cul-de-sac banken

Deze massakachel is gebouwd tijdens de jaarlijkse bijeenkomst van de Masonry Heater Association of North America in 2015. Dat is een organisatie van kachelmetselaars die van alles doen om de ontwikkeling van de normen een beetje in hun richting te buigen. Deze organisatie is ook bezig met ontwerpen die door alle leden gebruikt kunnen worden en als zodanig wordt het open source idee omarmd.

Over de titel: cul-de-sac betekent letterlijk doodlopende weg. Bij geen van de banken is aan het eind een afvoer gemaakt.

De bell zelf is getekend als dubbelwandig maar tijdens de (6!) workshops en diverse mini-clinics bleek dat er niet genoeg chamotte stenen voorhanden waren. Dus is de layout wat aangepast naar een volledig enkelwandige opbouw, het doel was tenslotte een proof of concept af te geven. Dat is heel goed gelukt, het ding brandde echt schoon, de bankjes werden warm.

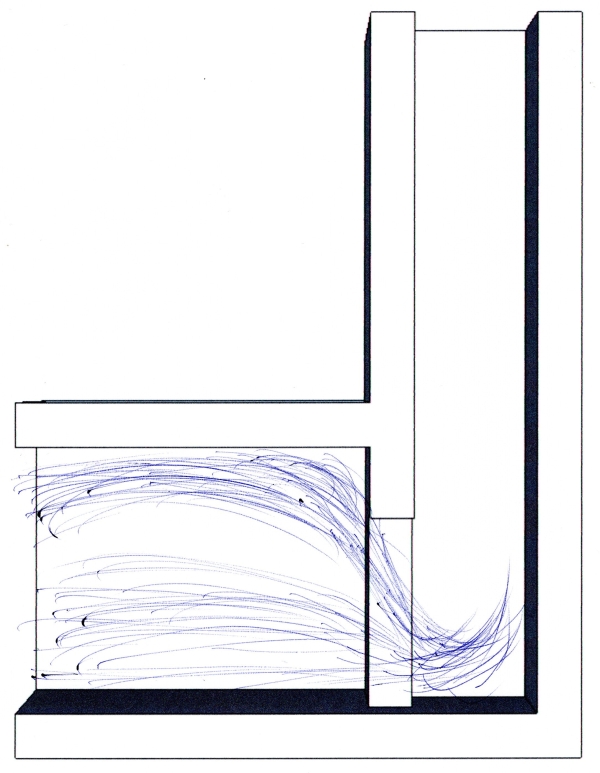

De riser is een vacuum gevormde superwool koker van 200 mm diameter, de bankjes zijn enkelwandig getekend, de hoofd bell dubbelwandig. Een aantal leden van de MHA vonden het maar vreemd dat die bankjes geen uitgang hadden; op deze manier zouden er geen warme rookgassen doorheen kunnen stromen. Deze foto toont de heater tijdens droogstoken, de damp komt er met wolken tegelijk af. De bovenkant van het bankje toont lichte plekken die al aan het drogen zijn.

Er zijn in deze constructie een paar trucs uitgehaald om de gassen onder de zitting de bank in te laten stromen en over de bodem door dezelfde opening er weer uit, als een soort lus. Dit mechanisme steunt op een natuurkundig principe, het feit dat warme lucht lichter wordt omdat het is uitgezet. Dus stijgen de warme gassen naar boven en zakken de koudere naar beneden, richting uitgang. Zie hiervoor ook "Bell theorie".

Op deze verticale doorsnede is zichtbaar dat de openingen naar de bell toe even hoog en breed zijn als de binnenkant van de bank. Wat er in feite gebeurt is dat de bell op de hoogte van de batch rocket kern kleiner in doorsnede wordt en op de hoogte van de banken opeens veel groter. Als gevolg daarvan hebben de gassen veel meer ruimte en gaan langzamer stromen. En dus is er ook veel meer tijd om warmte af te geven. De bankjes blijven nauwelijks achter in snelheid van opwarming ten opzichte van de hoofd bell.

De plaatsing van de uitgang naar de schoorsteen is hier uiteraard heel belangrijk. Door middel van een schot achter de kern wordt een ruime gedeelde doorlaat gecreëerd, veel groter dan de uitgang zelf die wat hoger achter het schot is geplaatst. Op deze manier is er overal rondom de uitgang van de bell voldoende ruimte, ook aan de bovenkant zodat de complete omtrek van de cirkelvormige opening benut kan worden voor afvoer van de rookgassen.

Het ronde gat van de uitlaat is midden achter het schot gemaakt. Door dat schot zit alle afvoer onder de helft van de bankhoogte, en stromen de gassen de kant op die de bedoeling was. Als de afvoeropening(en) hoger hadden gezeten, zou de stroom direct doorgaan naar de uitgang. Uiteraard is het niet echt nodig om de constructie met het schot toe te passen. Zou er een brede lage opening in de achterkant van de bell zijn gemaakt die achter de kachel als een trechter naar de afvoerpijp leidde dan werkte dat natuurlijk ook. Iets dergelijks is gedaan in het volgende ontwerp.

Het was een gedenkwaardig gebeuren, met verschillende prominente namen in het Rocket Heater team. Lasse Holmes, de bedenker van de batchrocket-basis, Leslie Jackson, co-auteur van "Rocket mass heaters" en Kirk "Donkey" Mobert, die het eerste rocket mass heater forum heeft opgezet. Onderstaande foto toont Lasse en Leslie dansend voor de kachel (of rond het vuur?).

Op de twee actiefoto's rust MHA-copyright, voor meer foto's met commentaar van Norbert Senf en mij, zie de fotorapportage van de MHA van deze workshop. De 3D-tekening van de complete heater is vrij verkrijgbaar via deze link.

Bell kachel van gegoten onderdelen

Dit is een ontwerp gemaakt in 2015 Een kachel die helemaal is opgebouwd uit gegoten onderdelen van vuurbeton. Het ontwerp is er helemaal op gericht om het ding te kunnen bouwen van zo weinig mogelijk verschillende onderdelen, die heel vaak herhaald worden. De mallen zijn een grote investering, op deze manier is het aantal moedermallen klein en worden de rubber productiemallen optimaal gebruikt.

De mantel van speciaal geproduceerd, terracotta-rood gekleurd vuurbeton bestaat uit 28 onderdelen die allemaal dezelfde vorm hebben. Twee platen vormen telkens een blok met dubbelzijdige zwaluwstaarten, die staan op elkaar en zijn gecentreerd met nokken. Deze platen zijn met opzet gedeeld, om te voorkomen dat het gewicht onhanteerbaar wordt. Tussen elk blok van twee stuks en het volgende zit een kier, om te zorgen dat de zwaluwstaarten altijd het gewicht van het hele blok dragen en op deze manier door de zwaartekracht bij elkaar gehouden worden.

De deur is gemaakt van stalen T-profiel en hangt in een kozijn van stalen U-profiel met de open kant naar boven, onder, links en rechts. De mantelplaten zijn 50 mm dik en passen in het U-profiel zodat het hele kozijn op zijn plek gehouden wordt door de onderdelen van de mantel. In de deur is een eenvoudige kantelende klep zonder scharnieren aangebracht, die zowel de primaire als de secundaire luchtinlaat verzorgt.

De vuurkamer is gelijk aan de beschrijving van "4: Gegoten kern" in het hoofdstuk "Ontwerpen" en bestaat uit 3 verschillende onderdelen. De linker- en rechterhelft van de vuurkamer zijn elk niet hoger dan de poort en vormen één geheel met het onderste deel van de riser.

Het deel van de vuurkamer boven de poort heeft de vorm van een eenvoudige bak en centreert zichzelf met nokken op de onderste delen. De kern staat op een gelast metalen frame met verticale en horizontale stelmogelijkheden om het geheel te kunnen centreren in de binnenzijde van de bell. Dit frame houdt tevens de linker- en rechterhelft van de vuurkamer bij elkaar door van de zwaartekracht gebruik te maken. Beide helften dragen alleen maar op de buitenkant van het frame links en rechts maar niet in het midden. Als gevolg daarvan hebben deze twee gietstukken de neiging naar elkaar toe te vallen zodat de verticale naad altijd dicht gehouden wordt.

Het bovenste deel van de riser bestaat uit een vacuum gevormde superwool koker in twee delen die vrijwel los bovenop de vuurbetonnen basis van de vuurkamer staat, alleen op zijn plaats gehouden door een paar centreerpennetjes. Op de meest simpele manier: een paar kleine gaatjes in de vuurbeton geboord met daarin een paar afgeknipte draadnagels.

De (binnen-) wanden van de bell zijn opgebouwd uit twee verschillende onderdelen die elk 24 keer herhaald worden; het plafond uit een onderdeel dat twee maal herhaald wordt. De wandblokken zijn voorzien van groef en messing, ook op de kopkanten. Samen met de mantel is het geheel 98 x 98 x 210 cm groot en weegt iets meer dan 2000 kg. Een ring van 4 onderdelen is 150 mm hoog en 120 mm dik, elke volgende ring wordt een kwartslag gedraaid op de voorgaande geplaatst zodat ze elkaar opsluiten. De afdichting bestaat uit zelfklevend gebreid glasband van 10 mm breed en 4 mm dik, dat op de messing wordt geplakt en door het gewicht van de gietstukken tot 2 mm in elkaar wordt gedrukt.

De uitgang naar de schoorsteen zit bij deze opbouw laag aan de linkerkant in de achterste helft. Dankzij het feit dat het een bellconstructie betreft maakt het niet uit waar op de bell-omtrek de uitgang zich bevindt. Om te voorkomen dat er bij de uitgang een restrictie ontstaat zo dicht bij de vloer en de binnenhoek is de ronde uitgang als een trechter uitgevoerd. De opening aan de binnenkant is 250 mm diameter en dat verloopt in de dikte van de wand naar 150 mm, de diameter van de kachelpijp naar de schoorsteen. Op deze manier is er veel ruimte voor de rookgassen om de opening in te stromen.

In de binnenwand van de bell zijn openingen gemaakt voor de vuurkamer, en sponningen ter dikte van de vuurkamerwanden. Hiermee wordt de vuurkamer op zijn plaats gehouden aan de voorkant, de achterkant blijft gecentreerd door het verstelbare frame. De zijkanten van de vuurkameropening zijn afgeschuind onder 45 graden, voor een bredere deur en een beter zicht op het vuur.

De tekening ilaat zien waarom de vuurkamer aan de voorkant buiten het frame steekt, en hoe het deurkozijn op zijn plaats gehouden wordt door de mantelplaten. De opbouw van de mantel is in de volgende foto ook goed zichtbaar.

De configuratie voor de secundaire beluchting die de beste resultaten opleverde is door veel experimenteren tot stand gekomen. In totaal zijn er 12 verschillende combinaties getest met diverse doorsneden van de horizontale en verticale buis. Ook de sleuven en openingen zijn op een aantal verschillende manieren getest. De volgende foto laat vijf van deze combinaties zien. Allemaal zijn ze aangetast door corrosie, de een erger dan de ander. Het model dat in deze kachel gebruikt blijft worden is het tweede van rechts (de definitieve versie heeft een kortere verticale buis dan op de foto). De middelste heeft een ronde staande buis en is vergelijkbaar met de pre-port tube van Matt Walker.

De luchtinlaat in de deur bevindt zich niet direct op de hoogte van het vuur, maar in plaats daarvan een stuk lager. Alle lucht die binnenkomt is ijskoud, vergeleken bij de temperatuur in de vuurkamer, dus die lucht zakt onmiddelijk naar beneden. Dankzij dit effect wordt de secundaire toevoer altijd optimaal gevoed, want die bevindt zich laag achter de deur. Hoe heter de omgeving hoe meer lucht de floorchannel in stroomt. De buis zelf wordt heet door het vuur wat twee effecten heeft: de buis wordt gekoeld en de lucht wordt opgewarmd. De driehoekige opening aan de top van de verticale buis voert de voorverwarmde lucht aan op de halve hoogte van de poort.

Aan de voorzijde van de vuurkamer is een stalen plaatje op de floorchannel gemonteerd die de rest van de binnenkomende lucht afbuigt naar boven. Dankzij deze voorziening brandt deze uitvoering wat rustiger en is de kans op een forse CO-piek een flink stuk kleiner. Zie voor deze voorziening de tekening in het hoofdstuk Ontwerpen.

Het is voor Nederlandse begrippen een grote kachel met een wonderlijk kleine vuurkamer. Deze vuurkamer kan tamelijk compact volgestapeld worden, alle hout ligt in de diepte van voor naar achter. Geen blokhutten- of kampvuurstijl, niet kruislings, met heel weinig openingen ertussenin. Een volle lading van kurkdroog berken weegt op deze manier ongeveer 6 kg. Het beste resultaat met de floorchannel zoals op de tekening wordt bereikt met omgekeerd stoken. Bovenop, zover als mogelijk naar achter aansteken met een klein aanmaakvuurtje en dat vreet zich dan vanzelf door de hele stapel heen.

Afhankelijk van de dikte van de stukken en de schoorsteentrek duurt de stook 55 tot 90 minuten. De schoorsteen temperatuur gemeten in het hart van de pijp wordt niet hoger dan 80 ºC bij een koude kachel. Is de kachel een aantal dagen achter elkaar gestookt dan wordt de hoogste temperatuur 120 ºC in de schoorsteen. In het dat geval is het verstandig om dikker hout te gebruiken, omdat de trek (van de schoorsteen) dan veel sterker is.

Alle mallen en gietstukken, uitgezonderd die van de vuurkamer zijn op bestelling gemaakt door Bergkachel v.o.f. in Den Haag. De 3D-tekening in SketchUp formaat van het complete ontwerp is te downloaden via deze link.

Tekening aangepast en vernieuwd op 10/05/2016.

Batchrocket hout-cv

Het hier beschreven ontwerp is bedacht en gebouwd door Rémy Bakker. Hij woont in de kop van Noord-Limburg. De hele voorgeschiedenis komt uitgebreid aan bod op het Ecologieforum onder de titel "Update bouw houtkachel", de beschrijving van deze kachel begint op 27 november 2015. Rémy schrijft op het forum onder het pseudoniem "Holtere", naar het Reichswald dat in de buurt van zijn woonplaats ligt. Het volgende artikel is van zijn hand.

"In ons huis staat de kachel niet centraal en we hebben redelijk wat warmte nodig voor de vloerverwarming in de belendende ruimtes die veel ouder zijn en minder goed geïsoleerd dan de woonkamer. SWW (sanitair warm water) was bovendien mooi meegenomen en zo is de keus voor een hout-cv ontstaan die bovendien goed samengaat met twee flinke zonnecollectoren en bijbehorende buffer van 1000 liter.

RBB-hout-cv voor drukloos systeem:

Afmetingen van de kachel: 48 x 75 x 157 cm.

Systemsize van de RBB is 150 cm2 oftewel 13,8 cm diameter, schoorsteenaansluiting 150 mm.

Binnenmaat van de stookruimte: 20 x 30 x 50 cm.

Maximaal 6 kilo beuken per stookcyclus van 45 minuten

Warmteafgifte kamerzijdig geschat op 2 tot max 4 Kw.

De kachel geeft weinig warmte kamerzijdig, 2 tot 4 Kw naar schatting. De zijpanelen worden tussen de 60 en 75 ºC (de temperatuur van het water) de achterzijde een fractie warmer. De voorzijde met de deur wordt natuurlijk wel wat heter aan de bovenkant (max 180 ºC) maar zou aan de binnenkant nog geïsoleerd kunnen worden.

De kachel kan een buffer verwarmen tot ongeveer 75 ºC. Wordt de retourtemperatuur van het water hoger dan moet er nog maar gematigd gestookt worden i.v.m. kookgeluiden in de warmtewisselaars.

Er kan gekozen worden om de warmtewisselaars wat ruimer uit te voeren bijvoorbeeld met een diepte van 9 cm en slechts 11 vlampijpen i.p.v. 12 zoals in deze uitvoering. Zo krijgt de wisselaar meer volume. Ook kan de zijkant van de warmtewisselaar binnenin de kachel geïsoleerd worden, het water wordt daar nu van twee kanten af verwarmd.

Drukloze systemen zijn aanmerkelijk gevoeliger voor kookgeluiden dan gesloten systemen waarbij de kooktemperatuur tot wel 125 ºC opgestuwd wordt. De grote zijvlakken van deze kachel laten echter geen druk toe zonder te vervormen.

De onderzijde van de kachel is van roestvast staal, i.v.m. condenswater dat licht zurig is en corrosie kan veroorzaken. Er is niet voorzien in een afvoer voor condenswater maar die kan later eventueel aangebracht worden.

De rookgassen komen via de wisselaars samen rondom de aslade en stromen naar achter waar de pijp naar de schoorsteen begint. De aslade hangt aan een paar rails en is korter dan de diepte van de kachel zodat er altijd ruimte genoeg is voor de rookgassen om naar de uitgang te stromen. Het is in deze constructie niet nodig om de aslade gasdicht te maken omdat tijdens de stook een tweede channel op de sleuf in de vloer ligt.

De waterwarmtewisselaars zijn 99 x 75 x 7,5 cm. Met ieder 12 pijpen van 48 x 2 mm. Aan de onderzijde steken de pijpen uit als afdruiprand voor condens. De rookgassen van de rocket stromen van boven naar beneden door de buizen, het water bevindt zich in het paneel rondom de buizen en stroomt van onder naar boven. Er zitten 3 horizontale stromings-schotten in de wisselaar om het omhoog stromende water te dwingen een langere weg af te leggen.

Het deksel is dubbelwandig met een tussenruimte van 2 cm aan de zijden tot 3 cm voor de bovenzijde. Tussen binnen- en buitendeksel is de ruimte geheel opgevuld met superwool.

Boven de riser, in het binnenste deksel zijn vlamplaten van 2 cm vermiculiet aangebracht. De buitentemperatuur van het deksel is tijdens het stoken tussen 50 en 80 ºC, ongeveer gelijk aan de zijkanten van de wisselaars.

De riser is gezaagd uit vuurvaste steentjes van 3 cm dikte. Deze zijn allemaal gezaagd met aan beide lange zijden een hoek van 67,5 graden, samen vormen ze een achthoekige riser.

Het geheel is verlijmd met kachelkit en gezekerd met lasdraad. Om een samenhangend geheel te verkrijgen zijn de kopse voegen in een verspringend patroon aangebracht zodat er een metselverband ontstaat.

Verder is de riser rondom gefixeerd en geïsoleerd met een mengsel van vermiculiet en klei.

De brandkamer is opgebouwd met platen vuurvaste steen van 30 x 30 x 4 cm.

De zijkanten van de vuurkamer zijn ook weer voorzien van een isolatielaag van superwool. Dit is gedaan om te voorkomen dat de wanden van de vuurkamer te veel warmte verliezen naar de wisselaar. Op deze manier blijft de temperatuur van de vuurkamer hoger, wat de verbranding ten goede komt.

Op de bovenstaande foto is de tweede channel goed zichtbaar, later is het bekleed met vermiculiet en dient het tevens als afsluiting van de aslade.

Afgastemperatuur zonder turbulatoren tussen 80 en 120 ºC afhankelijk van de cv-watertemperatuur. Zoals duidelijk te zien, is de riser na het stookseizoen volledig wit aan de binnenkant en de vliegas op de wisselaars alleen maar groezelig van kleur.

Mèt turbulatoren (kettingen met 6 mm. schalm) zijn de rookgassen gelijk aan de cv watertemperatuur, max. 75- 80 ºC in de pijp gemeten."

Een tekening van de warmtewisselaars is via deze link beschikbaar.

Pizza-oven / terraswarmer / zwembadverwarming

Dit ontwerp is bedacht en gebouwd in 2015 door Tom De Smedt, woonachtig in Genk, Belgisch Limburg. Dit artikel is vrijwel gelijk aan zijn onderwerp op Donkey32's Rocket Stove Forum, vertaald en hier opgenomen met zijn toestemming.

Noot: het is aan te raden alleen aan een dergelijk systeem te beginnen als men beschikt over toereikende kennis van installatie techniek.

"Nadat ik een zwembad had opgezet in de tuin, en erachter was gekomen dat het niet leuk is om een zwembad schoon te houden waarin niet gezwommen wordt, ben ik met het idee gaan spelen van een houtgestookte zwembadverwarmer. De meeste voorbeelden op internet, zowel YouTube doe-het-zelf versies als commercieel verkrijgbare, schenen tamelijk rokerige toestanden te zijn, om niet te spreken van gevaarlijk en vaak gewoonweg spuuglelijk. Toen kwam ik de rocketstove-technologie tegen, stak er wat tijd in om bij te lezen en na te denken over hoe het toe te passen op een esthetisch plezierige manier.

Ik besloot een rocket-aangedreven zwembadverwarmer te gaan bouwen. Maar gegeven het feit dat er een hoop tijd in zou gaan zitten en het een tamelijk groot ding zou gaan worden, plus dat er toch wel aardig wat geld in zou gaan zitten, wilde ik een vangnet hebben voor als de badverwarmer niet naar verwachting zou presteren. Daardoor kwam ik op het idee om een pizza-oven te integreren met een zwembadverwarming. Als de opbrengst van de verwarmer een lachertje zou zijn dan zou ik altijd plezier kunnen hebben van het pizza-oven deel.

Uiteindelijk resulteerde dit in de opbouw die ik graag zou laten zien in dit onderwerp. Het is bewezen dat het ding capabel genoeg is om 16000 liter water te verwarmen van 20 naar 30 °C in 24 uur stoken. Ik heb het uitgerekend, het betekent dat de kachel gemiddeld 10 kW levert naar het bad, waar ik echt blij van word. tijdens de bouw heeft de oven al flink wat pizza's gebakken, plus een paar kippen gebraden.

Gegeven het feit dat mijn vrouw het ding heeft geaccepteerd, denk ik dat het ook aardig is om te zien, maar ik laat het oordeel aan jullie over. Als iemand een poging wil doen om hetzelfde te bereiken dan hoop ik dat inspiratie opgedaan kan worden met de volgende foto's.

Stap een: fundering. Let op de pomp op de achtergrond, heel belangrijk voor de goede werking van de waterverwarmer.

Stap twee: isoleren van de fundering met een mengsel van portlandcement en vermiculiet.

Stap drie: het kopen van een tweedehands roestvrijstalen boiler en het zagen van 30 mm dikke chamotte stenen voor onderdelen van de riser en een batch box. Let op: de uiteindelijke layout is anders dan de onderstaande foto, de boiler staat dan achter de riser.

Stap vier: samenstellen van de batchbox-rocket op de fundering met vuurvaste cement, en na uitharding het eerste vuurtje stoken. => eerste succes!

Stap vijf: de wanden opmetselen en de kachel verdelen in twee compartimenten met behulp van een roestvrijstalen plaat.

Stap zes: isoleren van de rocketstove met vermiculiet en het maken van een ovenvloer met T-profielen en 40 mm dikke betonnen platen. De T-profielen hebben speling in het metselwerk om uitzetting te faciliteren.

Stap zeven: isoleren van de betonnen platen met portlandcement-vermiculiet mengsel, en het leggen van chamotte tegels. Er is niet veel ruimte tussen de wanden en het begin van het gewelf, ik weet het, allemaal om de footprint klein te houden. Ik heb de boog "geïsoleerd" met 5 lagen aluminiumfolie wat uiteindelijk redelijk bleek te werken. De wand warmt op tot het punt dat je je hand er niet meer dan een paar seconden op kunt houden, maar het is heel gezellig en comfortabel om ervoor te zitten in de avond.

Stap acht: maken van een mal voor het gewelf en het bouwen er van.

Stap negen: het lossen en weghalen van de mal, en het zagen en metselen van vuurvaste stenen voor de voor- en de achterkant.

Stap tien: metselen op een tweede mal, opnieuw en opnieuw. Uiteindelijk had ik een boog aan de voorkant en een afsluitbare opening aan de achterkant met dezelfde doorsnede als de schoorsteen, 150 mm diameter. De bovenkant van de achterste opening is gelijk met het plafond van de oven, om zo weinig mogelijk stromingsweerstand te krijgen.

Stap elf: het sluiten van de achterste opening en het testen van de oven. De oven is een aardig tijdje in dit stadium blijven staan, totdat ik uitgezocht had hoe de wanden van het boiler-compartiment te isoleren tegen een redelijke prijs en een goed rendement.

Stap twaalf: het kopen van een rol superwool en het maken van een skelet waar ik de isolatie aan vast kon maken en rond de boiler aanbrengen.

Ik heb ook een condenswater-opvangschaal gemaakt van de buitenschaal van de boiler waar ik de bodem van af gezaagd heb. Die buitenschaal was geen roestvrij staal dus ik aarzelde om die hiervoor te gebruiken. Maar de metaalbewerker die de pijpjes heeft gelast zei dat die schaal voorlopig niet door zou roesten. Uiteraard zou roestvrij staal een betere oplossing zijn geweest... de tijd zal het leren.

Stap dertien: opstellen van de boiler op een soort van sokkel zodat de as weggehaald kan worden die zich in de schaal gaat ophopen.

Stap veertien: opvullen van de hoeken van het boiler-compartiment, om te voorkomen dat de gassen de kortste weg naar de afvoer gaan nemen. Ik heb hier afzaagsels van de buitenschaal van de boiler voor gebruikt en bovenaan opgestopt met superwool.

(Noot van de redactie: niet echt nodig, de hete gassen willen boven blijven en vullen alle beschikbare ruimte voordat ze naar beneden gaan.)

Stap vijftien: sluiten van de top van de boiler, wat hoofdruimte houden en isoleren. Het langere stukje pijp is de koudwaterinlaat die bijna tot op de bodem van het vat reikt, het kortere stuk is de heetwateruitlaat dicht bij de bovenkant van het vat. Tussen die twee in is een thermokoppelpijpje waarmee de temperatuur van het water gemeten kan worden. Zie deze kleine png hoe dat eruit ziet.

Stap zestien: sluiten van de achterkant van de kachel en aansluiten van de roestvrijstalen pijpen en PVC slangen van de pomp, en nog wat extra aluminiumfolie rond de top voor de zekerheid.

Stap zeventien: ik heb zowel de top van de oven als van het boiler compartiment bedekt met porlandcement-vermiculiet mengsel om het te isoleren en gasdicht te maken. Daarna heb ik een tweedehands geïsoleerde roestvrijstalen schoorsteen gekocht en geïnstalleerd. En ik heb wat metaalplaat gebogen en wat resten isolatie gebruikt om twee deurtjes te maken voor de oven en de batchbox. Roestvrijstalen handgrepen zijn gekocht bij IKEA.

Zo ver is het nu, ik heb nog steeds een roestvrije afdekking nodig of een stoepsteen-plaat, dat is nog niet besloten. Ik heb ook nog wat voegwerk te doen.

(Om geschetter over de gevaren van water verhitten met vuur te voorkomen, en mogelijke drukopbouw enzovoorts, wil ik even opmerken dat ik dit ontwerp als veilig beschouw. Omdat de boiler is verbonden met het zwembad en de pomp zonder kleppen of belemmeringen. Mijn badfilterpomp is geprogrammeerd om met een interval van 15 minuten, 15 minuten lang gefilterd water door de boiler te pompen. In het geval dat de stroom uitvalt kan ik altijd de pizza-ovendeur openen en de opening naar de boiler sluiten zodat er geen water meer wordt verwarmd en er geen slangen smelten door gloeiend heet water. In het geval van een falen van het systeem staat de boiler tenminste buiten en niet in een potentieel gevaarlijke plek als het sousterrain.)

Wat oventemperaturen betreft: ik heb nog geen mogelijkheid om die te meten, maar op zondag 25 juni 2015 waren de boog en de vloer van de oven brandschoon, nog geen roetvlekje of gemorste kaas te zien. Ik heb me laten vertellen dat dit gebeurt als de wanden tussen 370 en 400 ºC zijn.

Toen ik ging bakken met de boiler geïnstalleerd merkte ik dat de hitte sneller afnam dan in de voorgaande stook sessies toen de achterste opening gesloten was. Dat is natuurlijk niet verwonderlijk, plus het is allemaal relatief, de 8ste pizza was toch nog klaar in minder dan 4 minuten.

Vermeldenswaard is dat door de hitte een barst ontstond in het buitenste metselwerk tijdens een van de eerste stooksessies. De barst is een beetje groter wanneer de oven heet is, en wordt weer kleiner als alles weer afkoelt. Het schijnt niet erger te worden, dus ik denk dat het staal zijn eigen expansieruimte heeft gecreëerd. Een beter ontwerp van mij zou dat kunnen voorkomen, als ik dit opnieuw zou doen zou ik het staal niet op de buitenste muur hebben laten steunen maar in plaats daarvan op de binnenste, zodat de buitenste bakstenen niet geraakt worden.

Stap achttien: het metselwerk is gevoegd rond half juli 2015 en ik heb een aflopende hardhouten afdekking gemaakt voor de oven zodat de stijl meer overeenkomt met die van het huis.

Rond de batchrocket is voor isolatie losse vermiculiet gestort. Achteraf gezien zou ik er beter aan gedaan hebben om het geheel stabieler te maken met een beetje portland cement of klei er doorheen gemengd."

Open systemen, zonder deur, p-channel of floorchannel

Tussen juli 2017 en juni 2018 heb ik een paar open systemen ontworpen zonder deur, en (derhalve) zonder voorziening voor secundaire luchttoevoer. Denk maar niet dat deze open kachels op het gebied van efficiëntie vergelijkbaar zijn met gesloten kachels, de lucht-overmaat is daarvoor veel te groot. Hoewel er sterke aanwijzingen zijn dat deze kachels net zo schoon verbranden als hun efficiëntere broers.

1: Münster, juli 2017

Het eerste open systeem werd ingebouwd in een sculptuur ontworpen door Oscar Tuazon dat tegelijkertijd gebouwd werd gedurende de Tienjaarlijkse Sculpture Projecte Münster van 2017. De term 'open' is blijven hangen als het systeem beschreven moet worden. De betonnen sculptuur werd gebouwd in de open lucht naast een kanaal en was bedoeld voor mensen om wat rond te hangen (als hangplek dus). Met de mogelijkheid om een vuur aan te steken in de vuurkamer zodat de betonnen kolom opgewarmd wordt. Wat erg comfortabel kan zijn om tegen aan te leunen gedurende kille avonden.

Houd er rekening mee dat een batchrocket zonder deur voor gebruik in een huis niet wordt aanbevolen. Omdat het in wezen een open haard is, kan er rook in de woonkamer terechtkomen. Ook betekent geen deur dat de kachel niet kan worden gesloten, wat gevaarlijk kan zijn als er intussen mensen slapen. Als het vuur niet helemaal uit is, kan er dodelijk koolmonoxide uit de kachel komen, bijvoorbeeld als gevolg van weersveranderingen.

De vuurkamer en riser zijn een 250 mm systeem, met de vuurkamer gegoten zodat die zou passen achter de ronde opening. De riser werd gegoten met een achthoekige doorsnede. De cirkelvormige frontopening heeft exact dezelfde doorsnede als de rechthoekige front opening van een 250 mm systeem volgens de aanbevolen proporties. De riser lijkt op de foto erg kort en dat klopt ook, een ander deel van gelijke lengte werd erbovenop geplaatst.

De betonnen cylinder is hol met een gesloten bovenkant en dient als een enkele bell met een fors gewicht, 6 ton. De schoorsteen is binnenin geplaatst, beginnend 40 cm boven vloerniveau en slechts 30 cm boven de bell uit stekend. De riser heeft de normale 'back-sweep' (de schuine kant in de bodem van de riser).

picture © Henning Rogge

2: Vrije Universiteit, Brussel

Het tweede open systeem is gebouwd op een terrein van de Vrije Universiteit Brussel (ULB) in april 2018 als een workshop voor en door de studenten. Het is een chamotte stenen 200 mm systeem geplaatst in een grote bakstenen bell. Nogmaals in de buitenlucht, deze keer een binnenplaats op een ondergrondse parkeergarage. Wat deze bouw interessant maakte is het feit dat de achterwand van de bell in werkelijkheid een bestaande muur was van een aangrenzend gebouw.

Teneinde veel warmte verlies tegen te gaan in de grote achterwand is die geïsoleerd met 25 mm Superwool. Aangezien de structuur gebouwd is volgens de aanbevolen maten betekent dat tevens dat het volume van de bell heel groot is, zelfs meer dan verwacht. De riser is gebouwd zoals die in Mallorca, vierkant, van dunne vuurvaste stenen, geen back-sweep, alleen maar de afgeschuinde kanten tegen de achterwand van de riser tot aan de hoogte van de poort.

De resultaten, hoewel niet getest met een rookgasanalyser, waren heel bemoedigend. Het werkte zonder al te veel aandringen binnen een uur nadat het hele ding klaar was. In feite waren er nog twee dames bezig met voegen terwijl het donker werd en de kachel werd opgestart. Een heleboel waterdamp kwam uit de korte schoorsteenpijp en nog een uur later verdween dit volledig. De tekening in SketchUp 8 formaat is hier te krijgen:

De volgende morgen heb ik een video opgenomen, jammer genoeg zonder het indrukwekkende rommelende geluid van deze bijzondere kachel.

3: Maureen Paley, Londen

Een andere is gebouwd in de kunst galerie van Maureen Paley in Londen, juni 2018. Hij bestaat uit twee roestvrijstalen vaten op elkaar met een verbrandings-kern gebouwd van isolerende vuurvaste plaat erin.

Deze kachel heeft een systeemgrootte van 120 mm, dus de riser is een vierkant met zijden van 120 mm en de overige maten zijn volgens de spreadsheet voor een formaat van 120 mm. Het is gebouwd in een gedeeltelijk open binnenplaats als een toevoeging bij de opening van een kunst tentoonstelling met de naam Fire! door Oscar Tuazon.

De afvoer is een eenvoudige rechte pijp binnenin de vaten, 20 cm boven vloerniveau beginnend. Deze configuratie presteerde heel goed, hoewel hij alleen gestookt kon worden met kleine stukjes hout. Er zijn geen verdere tests gedaan met deze kachel.

Alledrie de bovenstaande projecten werden geinitiëerd door Antoine Rocca, docent architectuur aan de Vrije Universiteit van Brussel (ULB).

- Gegevens

- Hits: 55542

Materialen

Wat materialen betreft is er van alles mogelijk. Chamotte steen, vuurvast beton, klei - al of niet gecombineerd.

(lees meer)

Metaal

Bij een houtkachel denkt menigeen aan een metalen kachel. Maar dat gaat voor de Batchrocket niet op, tenminste: niet wat betreft de kern. De temperaturen daarin worden zo hoog, dat metalen onderdelen het niet lang uithouden.

(lees meer)

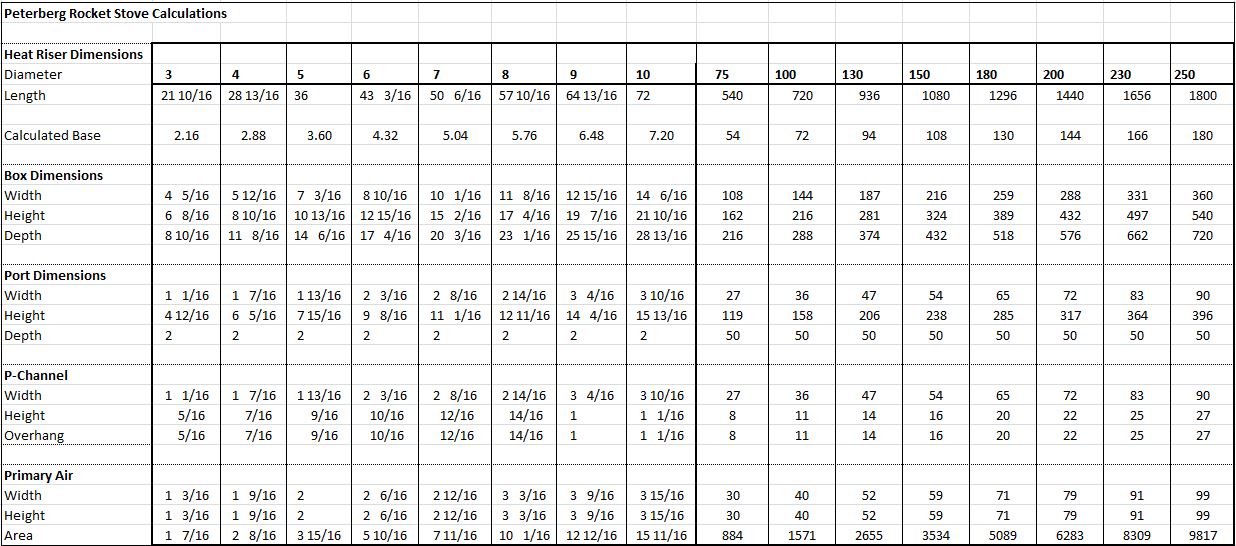

Maatvoering en schaalbaarheid

De geteste versie uit 2012 is er één met een riser-diameter van 150 mm. Maar ook andere groottes zijn heel goed mogelijk.

(lees meer)

Batchrocket dimensioneren

Een artikel over een simpele manier van vergroten en verkleinen van de batchrocket voor een gegeven ruimte.

(lees meer)

Zelf bouwen: metselen

Je hoeft geen specialist te zijn om een batchrocket te kunnen bouwen. Met wat technisch inzicht, en met materialen die overal verkrijgbaar zijn is een goed resultaat heel goed mogelijk.

(lees meer)

Zelf bouwen: gieten

Dat kan met vuurvast beton, een materiaal dat bestaat uit aluminiumcement en onder andere gemalen chamotte als toeslagstof. Er moeten mallen voor gemaakt worden, het beton moet met zo weinig mogelijk water aangemaakt worden en er is een triltafel voor nodig om het materiaal te verdichten.

(lees meer)

Bell theorie

In het hoofdstuk "Toepassingen" zal vaak het woord "bell" voorkomen. In dit artikel wordt uitgelegd wat het is, hoe het werkt en waar het voor wordt gebruikt.

(lees meer)

Bell formaat

Een bell kan niet limietloos groter gemaakt worden, dit artikel legt uit hoe de omvang mee te schalen met de batchrocket.

(lees meer)

Materialen

Er zijn allerlei combinaties mogelijk om deze verbrandingskamer te bouwen. Bijvoorbeeld van chamotte stenen al dan niet met een echte vuurvaste mortel gemetseld of juist een mengsel van klei en zand. Ook een mogelijkheid: dunne chamotte stenen of platen die door een metalen frame op hun plaats worden gehouden. In een mal gieten van vuurvast beton biedt weer andere voordelen (en helaas ook andere problemen).

Er zijn ook al mensen geweest die een mengsel van klei en perliet hebben gebruikt (liever geen vermiculiet, dat neemt veel vocht op) met een beetje portlandcement er doorheen om al een stevig geheel te hebben voordat er gestookt wordt. Tegen de tijd dat de cement het begeeft vanwege de temperatuur zou de klei al redelijk stevig moeten zijn. Er zijn er ook al een paar gebouwd van alleen maar leem, met korte plantaardige vezels er doorheen voor de sterkte. En als laatste: isolerende vuurvaste stenen, dat is helemaal ideaal vanuit de verbranding gezien. Heel weinig massa in de kern om op te warmen en sterk isolerend zodat de temperatuur snel oploopt, maar als nadeel: gevoelig voor beschadigingen.

Voor zover de constructie van de kern zelf niet isolerend is (onthou dat massa niet isoleert!) dient in elk geval rond de riser isolatie aangebracht te worden. Die isolatie kan overal uit bestaan zolang als het maar hittebestendig is. Perliet en vermiculiet zijn prima, vooral de wat grovere soorten gemengd met wat klei en een beetje water om uitzakken te voorkomen. Maar ook keramische deken zoals Superwool kan prima dienen voor dit doel. Wat minder bekend maar toch zeker afdoende zijn de gebakken kleikorrels waar hydrocultuur op groeit zoals Leca.

Al deze bouwsels kunnen stuk voor stuk leiden tot een ding dat ook echt uitstekend werkt en spectaculaire resultaten geeft. Uiteraard zijn er allerlei combinaties mogelijk dus is er een flinke keus.

Metaal

Wat metaal voor de constructieve delen van de kern betreft: dat leidt onherroepelijk tot teleurstelling. Het maakt niet uit of het staal is of roestvast staal, in een omgeving met temperaturen hoger dan 760 ºC en een flinke zuurstof-overmaat gaat elke normaal verkrijgbare metaalsoort met een sneltreinvaart corroderen. Na elke stook komen er schilfers en plakken af en binnen afzienbare tijd valt er een gat in. Dit proces is bekend onder de naam spalling (afsplinteren). De schilfers zijn dof grijs, licht van gewicht en vrijwel niet-magnetisch.

Een van de manieren om dat te ontlopen is de temperatuur laag houden door bijvoorbeeld geen isolatie rond de heetste delen toe te passen - maar daarmee komt de complete verbranding in het gedrang. Een andere manier is: zorgen dat er geen zuurstof (m.a.w. lucht) bij het metaal kan komen. Dat vraagt weer om dure coatings of een zo kleine luchttoevoer dat er vrijwel geen zuurstof meer over is om met het metaal te reageren. Ook deze mogelijkheid heeft nogal wat haken en ogen, aangezien door gebrek aan zuurstof de kwaliteit van de verbranding kan teruglopen met opnieuw onvolledige verbranding als gevolg. Voor sommige onderdelen ligt staal wel binnen de mogelijkheden, daar kom ik op terug als dat aan de orde is.

Maatvoering en schaalbaarheid

Het leeuwendeel van de ontwikkeling is gedaan in 2012. Het experimentele model was er een met een 150 mm diameter riser. Ook toen al waren er mensen die vroegen naar de schaalbaarheid van het ding. Jim uit Blacksburg, Virginia wilde een kleinere bouwen, niet meer dan 10 cm riser-diameter. Omdat er wel maten van de 150 mm versie voorhanden waren heeft hij met behulp daarvan een schalingsmethode uitgewerkt. Hij heeft daarbij een gemeenschappelijke factor gevonden die als een soort basismaat fungeert: alle andere belangrijke maten zijn een veelvoud of een deel van die basismaat.

Tot nog toe is het kleinste werkende model dat van Jim, de grootste zijn o.a. gebouwd door Radek Stastny uit Tsjechië en Alex Harpin uit Canada, 22 cm exemplaren. In oktober 2016 is bij mijn weten het grootste systeem gebouwd door Pablo Kulbaba (Pablo Oresku) en Ramiro Walti tijdens een workshop in Las Amalias San Pedro in Argentinië. De grotere zijn wat consistenter in prestaties dan de kleinere maar de resultaten zijn goed over de hele linie. De basismaat die Jim gevonden heeft is 72,34% van de riser-diameter.

Het is mogelijk de riser een andere vorm te geven dan de 'perfect ronde of achthoekige' buis, in weerwil van wat lang als vaststaand is gehanteerd. De vorm kan ook vierkant zijn, gebouwd en getest alleen in combinatie met een floorchannel. Een vierkante doorsnede is eenvoudiger en goedkoper te bouwen dus als recent ontwikkeld alternatief van belang voor alle batchrocket bouwers. Bij de vierkante riser kan er nog wel ter hoogte van de poort twee driehoeken tegen de achterwand (van de riser) gezet worden, waardoor deze ter plaatse een half-achthoekige vorm krijgt. Het natuurlijk gedrag van de gassen (geholpen door de half-achthoekige vorm van de riser waar de gassen binnenkomen door de poort en hun draaiïng inzetten) is om een cylindrische vorm aan te nemen terwijl ze opstijgen. Zie ook dit voorbeeld in het hoofdstuk Ontwerpen.

Bij een vierkante riser moeten we in gedachten houden dat deze een grotere dwarsdoorsnede nodig heeft in termen van vierkante centimeters. Het formaat moet groot genoeg zijn om de gaskolom zonder belemmering door het vierkant te laten gaan. Een vierkant oppervlak is 1,27 keer groter dan de cirkel die er precies in past. Tegelijkertijd neemt de omtrek met dezelfde factor toe, waardoor er ook meer wrijving is langs de wanden ten opzichte van de cirkelvormige buis. Die twee grootheden heffen elkaar vrijwel op waardoor we de vierkante riser qua doorvoer-capaciteit gelijk kunnen stellen aan een ronde riser die erin past. Voor de maat van de riser kunnen we dus uitgaan van de zijde van het vierkant, gelijk aan de diameter van de cirkel. Een rechthoek is een minder goede vorm gebleken voor deze toepassing tijdens de ontwikkeling in 2012. En aangezien die voor de kosten of voor de constructie niet gunstiger is dan een vierkant kunnen we de rechthoek verder negeren.

Zoals gezegd is de riser-diameter een standaarddimensie die de overige maten bepaalt. Er zijn handige spreadsheets gemaakt, in Nederland door Ritsaert Snijder en in de V.S. door Doug Ptacek: je hoeft dan alleen de riser-diameter te weten en de rest van de maten rolt er zo uit. Die spreadsheet kun je hier downloaden. Tabellen zijn er ook, dan is er niet eens een computer nodig en volstaat een print op een A4'tje. Hieronder de tabel van Doug, zowel in inches als in millimeters.

Hou in gedachten dat de dwarsdoorsnede van de schoorsteen gelijk of groter moet zijn dan die van de riser. Groter kan, kleiner niet.

De batchrocket-vermating kan ook met de hand berekend worden. De formule is heel simpel.

Aan de hand van een gemeenschappelijke basismaat kunnen alle andere maten berekend worden. Die basis maat kwam al eerder ter sprake. Hij is verkregen uit de diameter van de riser, voor een vierkante riser de zijde van het vierkant zoals hierboven uitgelegd.

De basismaat bedraagt 72.34% van de riser-diameter.

Breedte van de vuurkamer is 2 maal basis.

Hoogte van de vuurkamer is 3 maal basis.

Diepte van de vuurkamer is 4 tot 5.5 maal basis.

Hoogte van de poort is 2.2 maal basis.

Breedte van de poort is 0.5 maal basis.

Hoogte van de riser is 8 tot 10 maal basis, gemeten vanaf de vuurkamervloer. De vuurkamervloer bestaat uit een smal horizontaal oppervlak ter breedte van de poort; links en rechts daarvan zijn 45 graden hellingen met als doel de gloeiende houtskool in het midden te concentreren. Die 45 graden afschuining maakt deel uit van de vermating van de vuurkamer. Er is ook net zo'n schuin vlak in de achter- onderkant van de riser.

De totale luchtinlaat is 25% van de riser dwarsdoorsnede.

De p-channel is 5% van de riser dwarsdoorsnede.

Primaire luchtinlaat is 20%, een eventuele window-wash inbegrepen. Primaire inlaat kan groter zijn bij een koude start, en bevindt zich in de deur, even boven de vloer van de vuurkamer.

De p-channel zou net zo breed als de poort moeten zijn of wat meer, voor de berekening van de 5% inlaat moet de breedte van de poort genomen worden, niet de werkelijke breedte van de buis. De buis hangt over de bovenkant van de poort, dezelfde afstand als de diepte van de buis.

De achterkant van de p-channel-buis die rust tegen de achterwand van de vuurkamer is uitgezaagd over dezelfde hoogte als de overhang.

Batchrocket opschalen (of neerschalen) voor gegeven ruimte

Yasin Gach, de vertaler van de Franse versie, heeft een spreadsheet beschikbaar gesteld om het systeemformaat van een batchrocket voor een gegeven ruimte te berekenen. De uitkomsten zijn indicatief, niet absoluut, ze geven een goede indruk van het formaat waarmee rekening gehouden moet worden. Het volgende artikel is van Yasin, de spreadsheet is hier beschikbaar.

De eerste stap is de berekening van het vermogen van elke batchrocket, als functie van zijn riser-diameter. Standaard is het vermogen van een kachel te definiëren als het vermogen dat geleverd wordt in een 24-uurs periode met twee stoken per dag. Dit vermogen wordt berekend door uit te gaan van 80% gemiddeld rendement. Met dit rendement levert de verbranding van een kilogram luchtgedroogd hout 3,7 kWu op.

Hoe groter de riser-diameter, hoe groter de lading is voor elke stook:

Riser-diameter (mm) -- Lading hout (kg) -- Gemiddeld vermogen (kW)

- 125 mm -- 3,5 kg -- 1,1 kW

- 140 mm -- 4,9 kg -- 1,5 kW

- 150 mm -- 6,0 kg -- 1,9 kW

- 175 mm -- 9,5 kg -- 2,9 kW

- 200 mm -- 14,2 kg -- 4,4 kW

- 230 mm -- 21,6 kg -- 6,7 kW

- 250 mm -- 27,8 kg -- 8,6 kW

De tweede stap is het berekenen van de warmteverliezen van het te verwarmen huis (of de kamer). Dit is afhankelijk van drie factoren: het volume van het huis, de mate van isolatie, en het gevraagde temperatuurverschil tussen binnen en buiten.

De formule is Q = GxVxD met Q als het warmte verlies, G als de isolatie factor, V het volume van het huis. G wordt geschat door met een paar klassieke gevallen te vergelijken:

1,8 voor een oud, lekkend, steen en kleimortel huis (klassieke Franse boerderij)

1,6 voor een huis van baksteen, stenen of holle betonblokken zonder isolatie

1,4 voor een huis geïsoleerd met 4 cm polystyreen

1,2 voor een huis geïsoleerd met 10 cm polystyreen

0,8 voor een recent huis gebouwd van 37 cm dikke isolerende ongebakken klei stenen bijvoorbeeld

0,5 voor een stobalen huis bijvoorbeeld

De derde stap is de eigenlijke berekening van het riserformaat. Het idee is om de warmteverliezen te berekenen en dan een formaat batchrocket te kiezen dat meer vermogen levert dan de verliezen groot zijn. We geven nu een rekenvoorbeeld voor een gegeven situatie. Dit is alleen maar bedoeld om te laten zien hoe de spreadsheet werkt. In de praktijk download je de spreadsheet en vult de gele vakken in die voor jouw situatie van toepassing zijn: de spreadsheet doet de rest via de volgende methode.

Neem bijvoorbeeld een 60 m² steen en kleimortel huis met een plafondhoogte van 2,5 meter. Het volume van het huis is dan 150 m³. Er is 20 cm steenwol in het dak aangebracht. De aansluitingen zijn recent gedaan en het houtwerk is redelijk kierdicht. Als isolatiefactor kiezen we een coëfficiënt G = 1,6. 'sWinters beweegt de buitentemperatuur rond 0 ºC en kan gedurende een paar dagen zakken naar -5 ºC. De warmteverliezen die aangevuld moeten worden om binnenshuis een temperatuur van 20 ºC te kunnen handhaven gedurende die koudeperiodes is Q = 1,6*60*2,5*25 = 6 kW. Als batchrocket-formaat is dan een 230 mm systeem gewenst, dat in staat is om een vermogen van 6,7 kW te leveren.

Uiteraard is dit een erg simpele benadering van de warmtebehoefte van een huis, maar het voordeel van massakachels is dat je ze rustig groter kunt maken dan strikt nodig, geen probleem. Bij gietijzeren kachels is een te groot formaat veel problematischer. Dan ben je gedwongen om een groot deel van de winter langzaam brandende en vervuilende vuurtjes te stoken om te voorkomen dat je huis oververhit raakt. Met massakachels heb je dat probleem niet, het vuur blijft altijd heet en schoon, je moet ze alleen minder vaak stoken.

Met deze methode heeft Yasin consistente en werkbare resultaten behaald voor vijf batchrocket-heaters die in 2016 gebouwd gebouwd zijn en twee jaar later nog dagelijks gebruikt werden. Bouw altijd een te grote kachel, dat is het belangrijkste punt. Uiteraard kun je een massakachel die onvoldoende vermogen opbrengt drie keer per dag of vaker stoken, maar dat verlaagt het gemiddeld rendement aanzienlijk omdat de massa tijd nodig heeft om de opgeslagen warmte af te leveren.

Metselen van de kern

De opzet met chamotte stenen lijkt voor de hand te liggen omdat dit product bij de meeste bouwmateriaal-handelaren wel voorhanden is. Nadeel is weer dat de stenen bewerkt moeten worden met een watergekoelde diamantzaag of een geschikte doorslijpschijf. Om duidelijk te maken hoe zoiets eruit ziet eerst een afbeelding.

Dit is een complete kern met als systeemformaat 150 mm, gebouwd van waalformaat vuurvaste stenen. Er zijn een paar manieren om de bovenkant van de vuurkamer dicht te maken. Op de tekening is dat een chamotte plaat, er zijn diverse leveranciers die dit kunnen leveren. Een vuurbetonnen plaat kan ook, als een gietmal eenvoudig gemaakt kan worden en er al een triltafel voorhanden is. Als dat allemaal niet voorhanden is dan kunnen de stenen gelegd worden in een cantilever-constructie, ze zijn immers te kort om in een keer de opening te overspannen.

Om het ding eens buitenshuis te proberen kan gebruik gemaakt worden van gewone bakstenen en een trottoirtegel. Verwacht niet dat het lang heel blijft maar het geeft een indicatie van wat er feitelijk gebeurt. Zorg voor een niet al te kleine spiegel die hoog boven de riser onder 45 graden gehouden kan worden zodat anderen erin kunnen kijken en zien wat er in de riser feitelijk plaatsvindt. Wees overigens wel voorzichtig, op de top van de stook kan de riser gemakkelijk temperaturen van 700ºC uitspuwen.

De stenen los opstapelen werkt niet, er wordt in dat geval te veel lucht aangetrokken door alle kieren en gaten en daardoor blijft complete verbranding achterwege. We moeten dit dus tijdelijk zien dicht te krijgen. Voor dat doel zijn fijne klei en zand of zelfs modder tussen de stenen een prima materiaal voor dit doel. Maar het kan ook met tegellijm van de bouwmarkt, vooropgesteld dat het spaarzaam wordt aangebracht. Een ander geschikt materiaal voor experimenten is cellenbeton, dat verkocht wordt onder een enorme veelheid van namen over de hele wereld. Het is licht, isolerend, gemakkelijk te zagen met handgereedschap en is beperkt hittebestendig.

Alle versies met p-channel (de zwarte stalen buis die over de vuurkamer loopt en direct boven de poort uitkomt) kunnen het beste aangestoken worden door middel van een klein aanmaakvuur direct voor, maar beslist niet in, de poort. Als dat eenmaal goed brandt kan de rest van de stookhoeveelheid geladen worden. Laad de stukken hout zoveel mogelijk in de lengte van de vuurkamer, van voor naar achter met weinig openingen tussen de stukken. Laat wel tenminste 5 cm vrij tussen de brandstof en het plafond van de vuurkamer. En zorg ervoor dat er beslist geen hout, hoe klein ook, in de poort steekt. Dat is namelijk een gegarandeerd recept voor een rokende kachel.

Gieten van de kern