Batch Box Rocket par Peter van den Berg

Batch Box Rocket par Peter van den Berg

est disponible sous la license Creative Commons Attribution-Partage dans les Mêmes Conditions 4.0 International

Il a été décidé d'offrir les informations présentées sur ce site de manière gratuite et sans publicité. Toutefois, leur mise à disposition nécessite de l'argent.

Premièrement pour payer les frais d'hébergement. Deuxièmement, pour financer les expériences qui ont conduit aux résultats et aux plans définitifs présentés sur ce site. En particulier, l'achat d'un analyseur de combustion qui doit être étalonné une fois par an afin d'assurer des résultats fiables qui pourront ensuite vous être utiles.

Votre don est nécessaire afin de poursuivre ces travaux et d'être en mesure de maintenir ce site!

Tous les coeurs de chauffe décrits ci-dessous sont conçus par Peter van den Berg, sauf indication contraire.

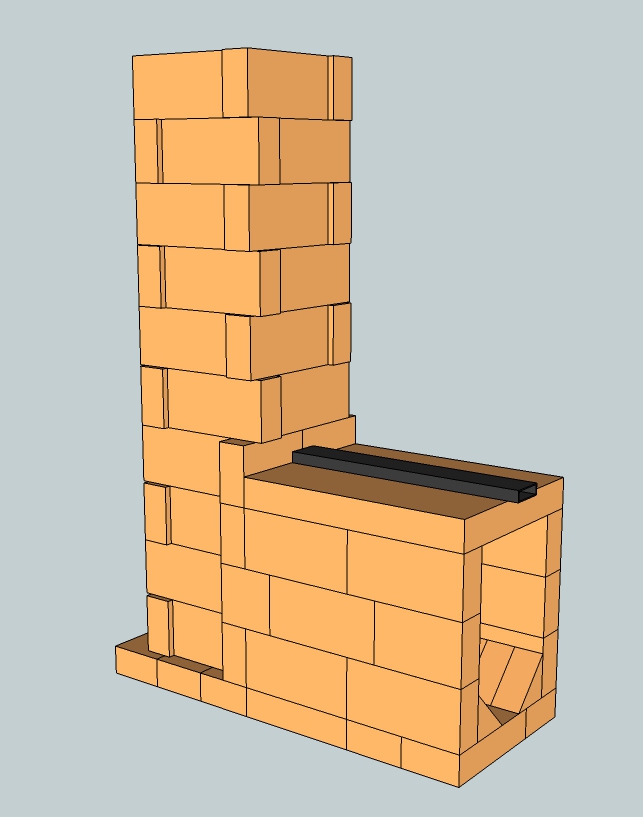

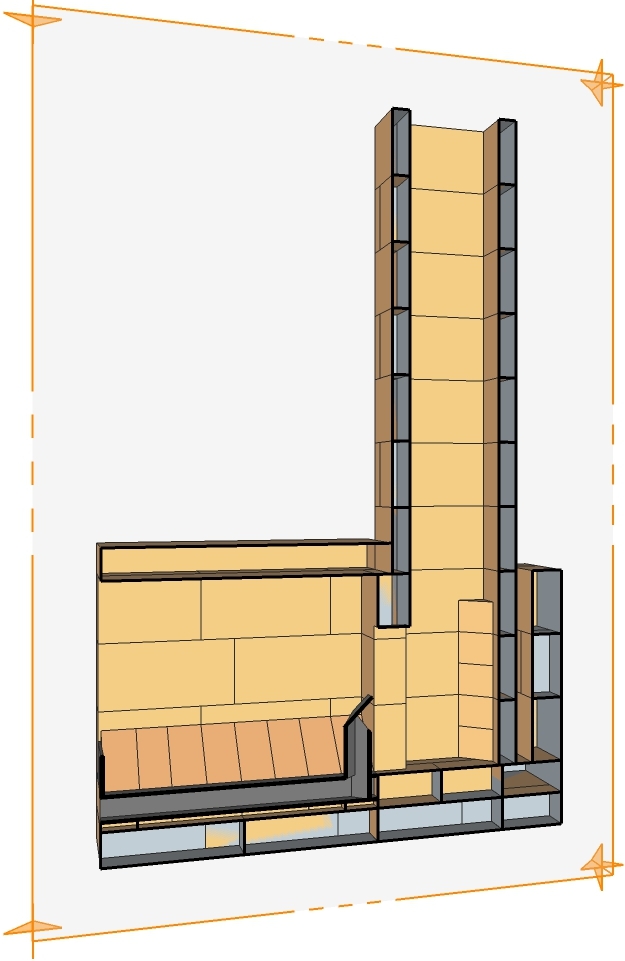

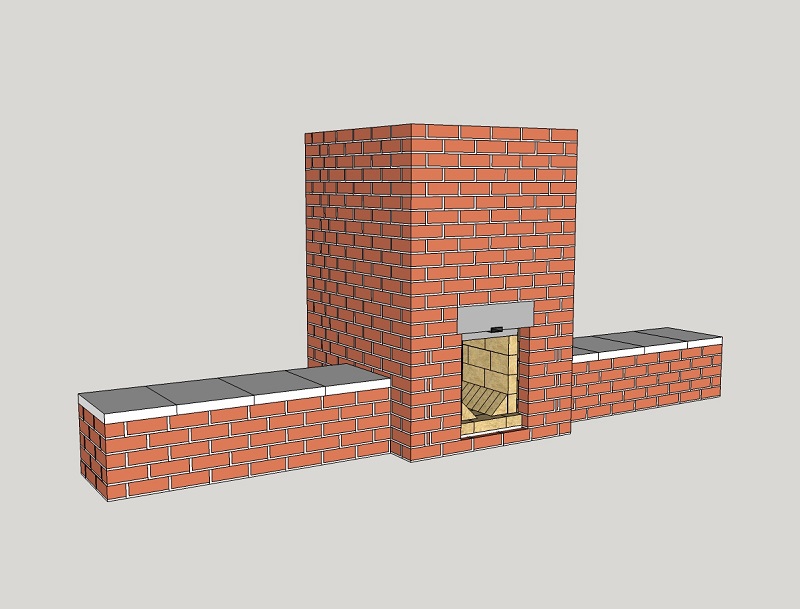

1: Coeur en briques

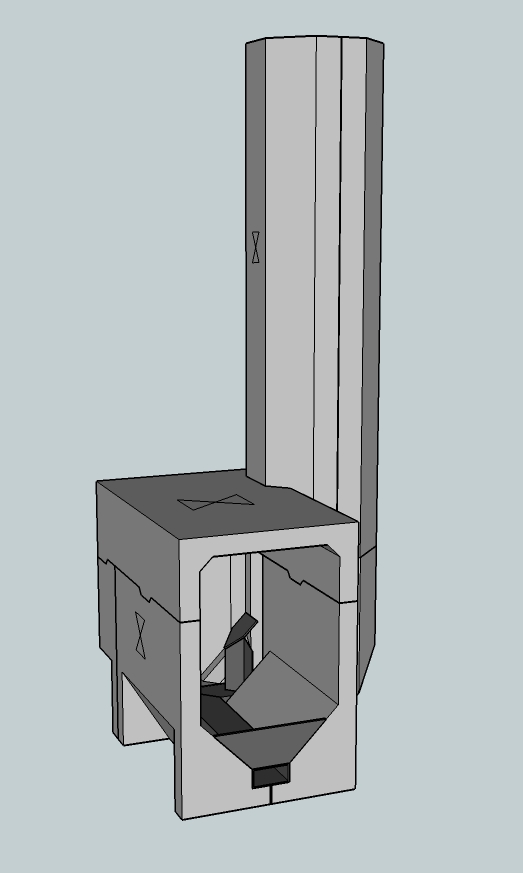

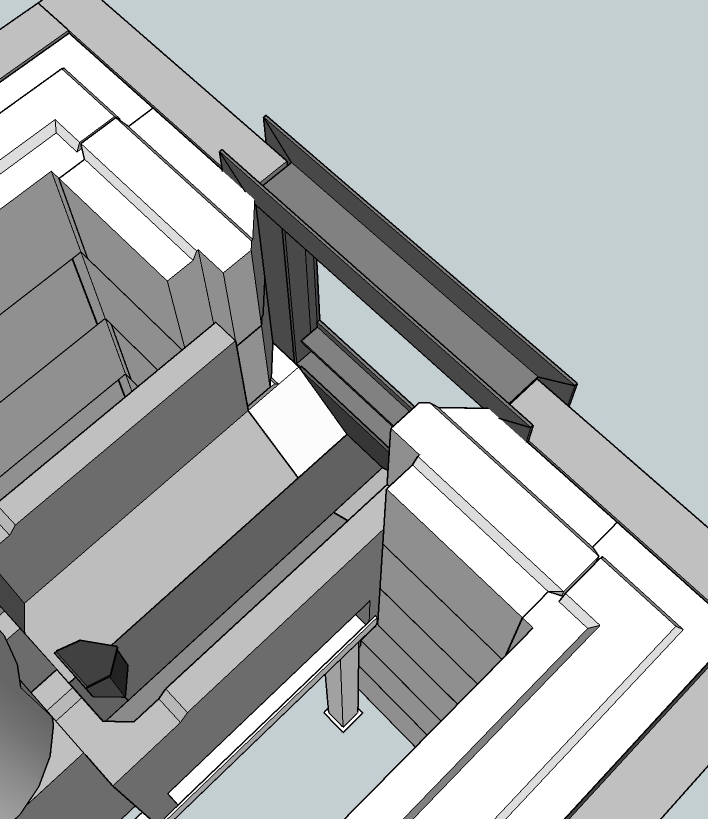

La manière la plus simple de construire une chambre de combustion et une cheminée interne consiste à les maçonner, bien que les briques doivent être coupées. Le nombre de coupes peut être minimisé en optimisant la conception.

(lire la suite)

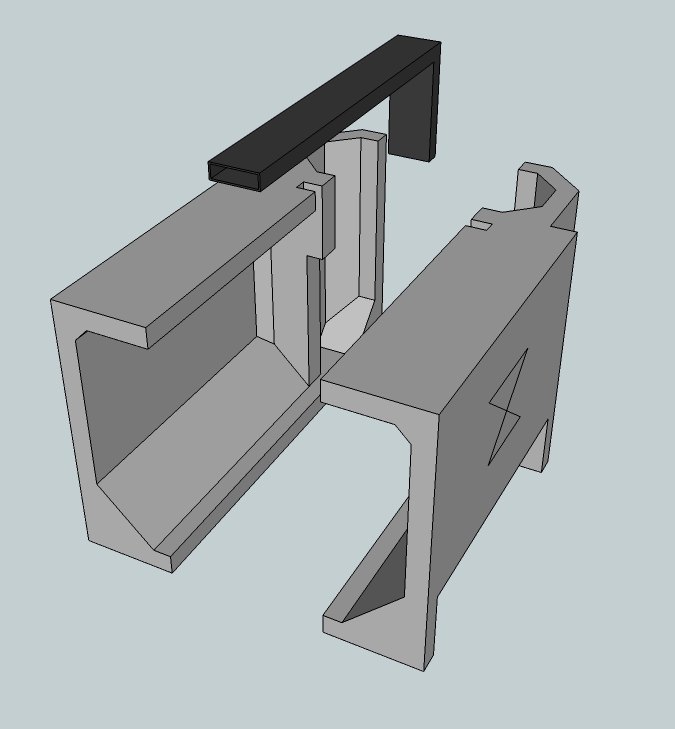

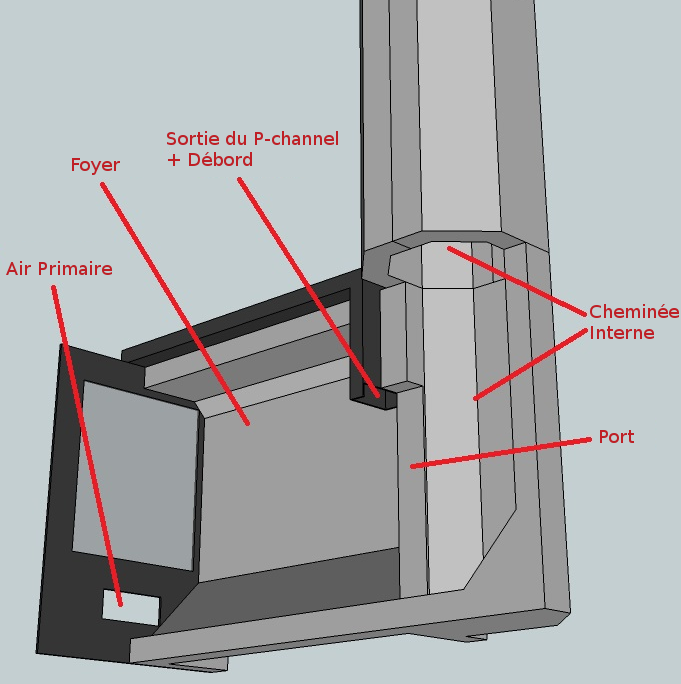

P-channel

Ce conduit apporte l'air secondaire dans le modèle original. De construction simple, il fonctionne uniquement grâce au principe physique connu sous le nom de Loi de Bernoulli.

(lire la suite)

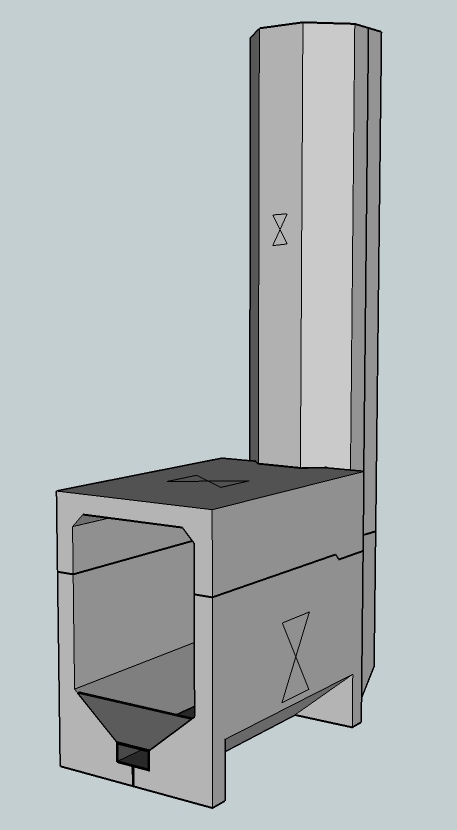

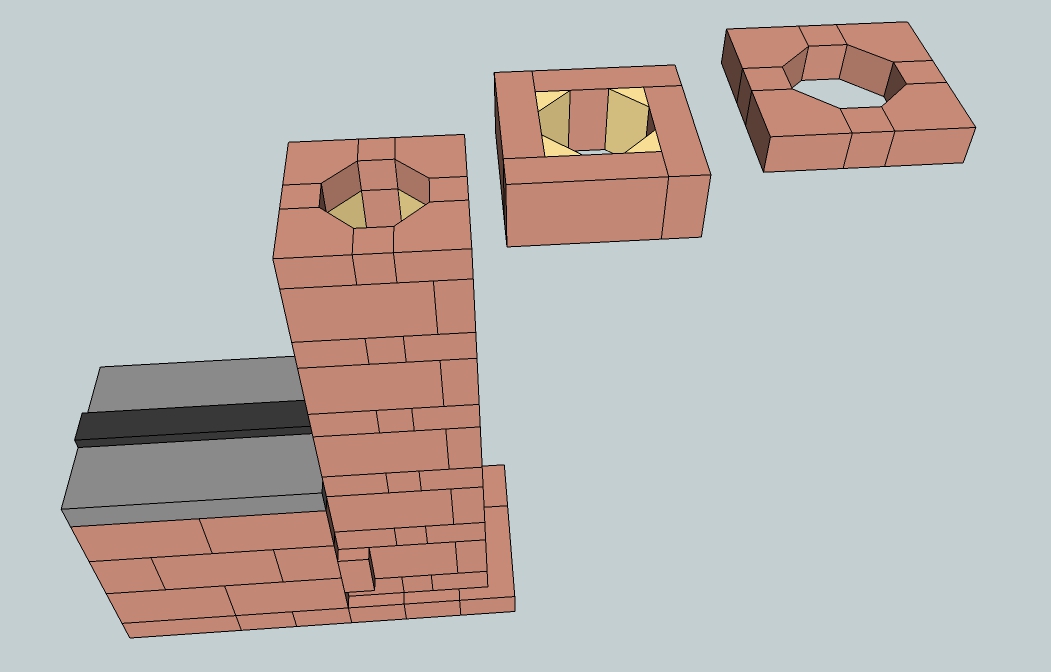

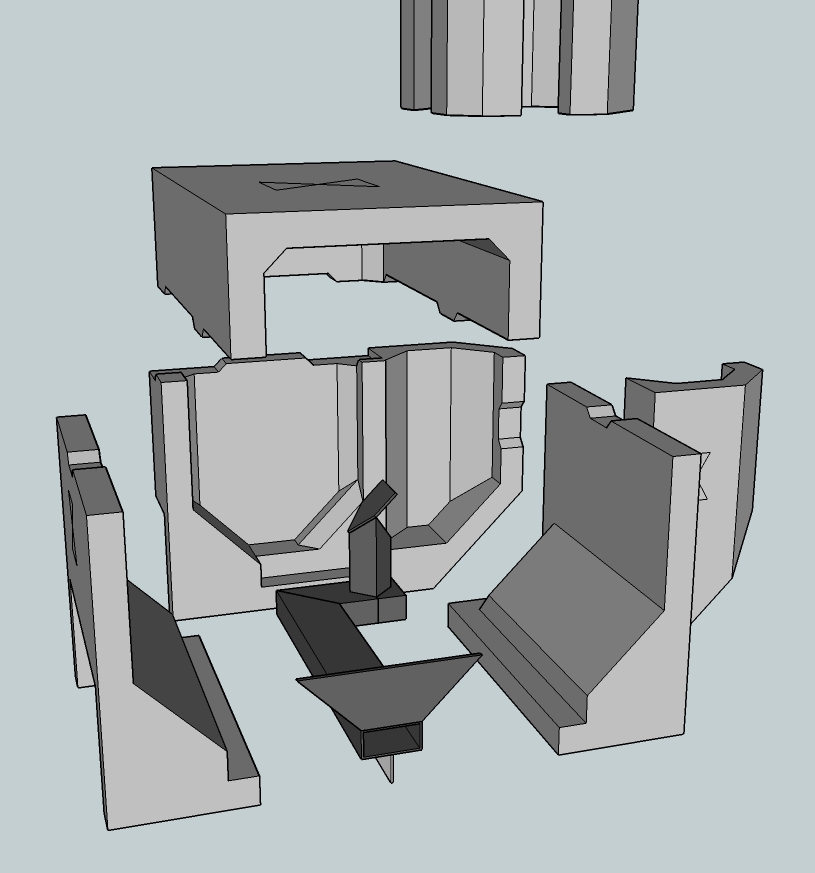

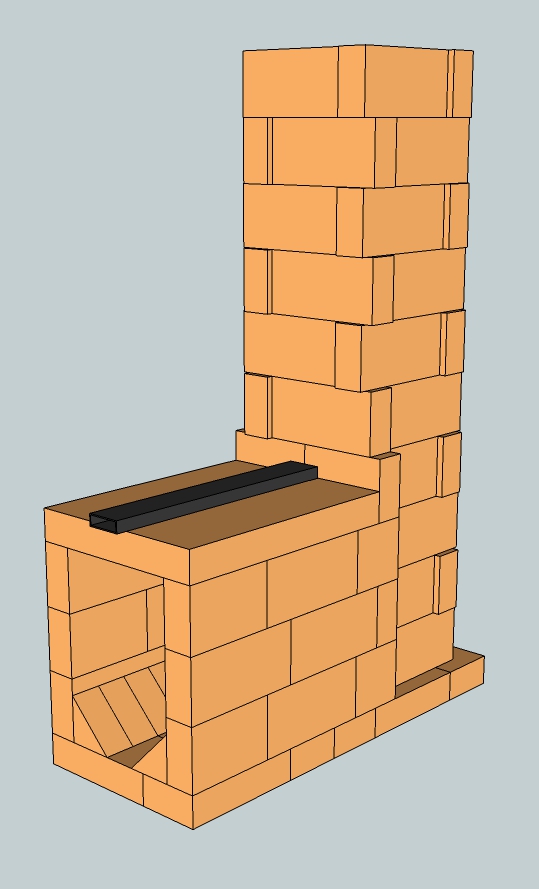

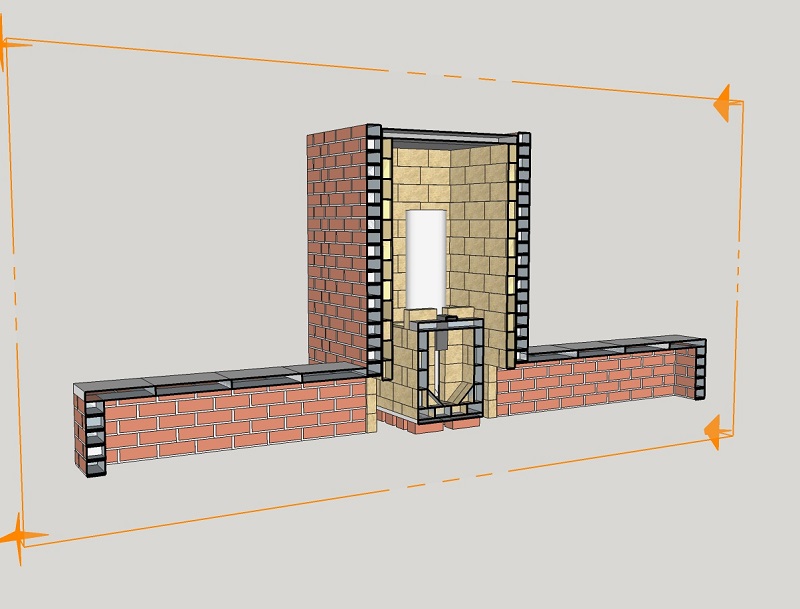

2: Coeur en briques

Le problème de la cheminée interne carrée du coeur en briques ci-dessus est résolu dans ce second modèle. La cheminée interne est maintenant octogonale, ce qui permet une meilleure approximation d'un cercle. Les rangs de briques sont montés alternativement sur champ et à plat pour éviter les "coups de sabre", c'est-à-dire les joints alignés verticalement.

(lire la suite)

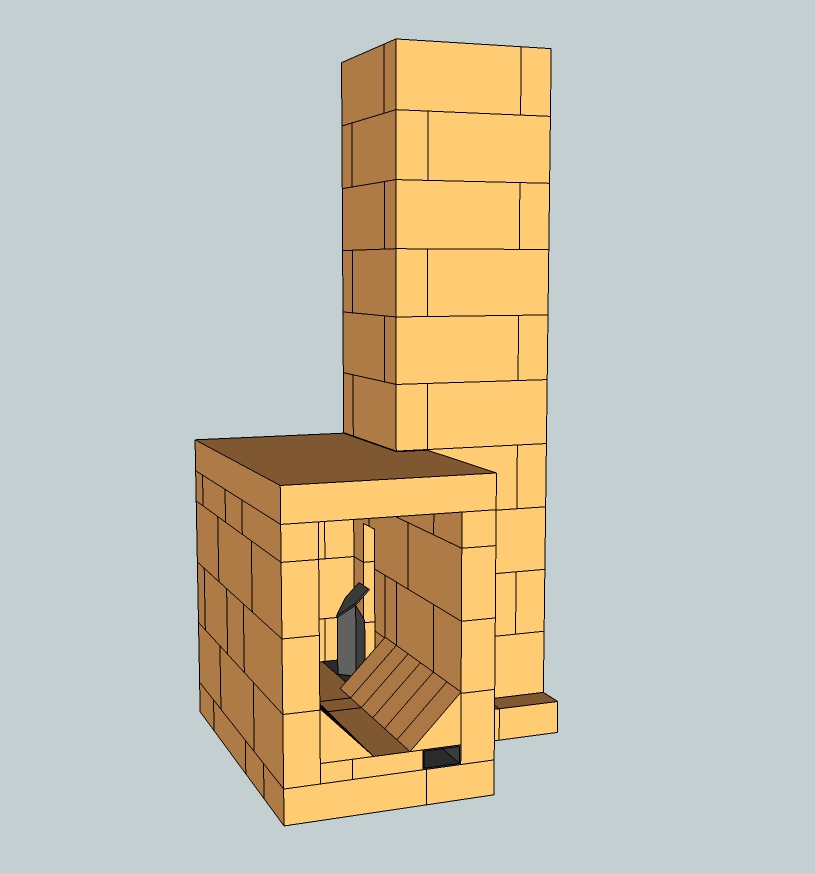

3: Coeur coulé

C'est un coeur de chauffe assemblé avec le tiers inférieur de la cheminée interne en deux parties distinctes. Ce modèle a déjà été construit un certain nombre de fois. Il fonctionne bien mais est prône à des fissures.

(lire la suite)

4: Coeur coulé

Il s'agit d'un modèle récent (2015) où le coeur de chauffe est divisé en trois parties. Le p-channel est remplacé par un canal de sol.

(lire la suite)

Canal de sol

C'est aussi une arrivée d'air secondaire, mais celle-ci amène l'air à mi-hauteur dans le port. Ce canal repose sur le sol de la chambre de combustion et reçoit son air de l'arrivée d'air principale.

(lire la suite)

5: Coeur coulé (sidewinder)

C'est un modèle où la cheminée interne n'est pas située derrière la chambre de combustion, mais sur le coté. Ceci permet de diminuer la longueur du coeur de chauffe.

(lire la suite)

6: Sidewinder en briques

Il s'agit d'une manière plus simple de construire un sidewinder, bien que le nombre de briques à couper soit assez substantiel. Dans le cas d'un modèle unique, sa construction est plus simple que son équivalent coulé en béton réfractaire. Dans le cas d'une production en série, il vaudra mieux s'orienter sur le modèle précédent.

(lire la suite)

7 : Un coeur de conception plus simple

Combinaison d'une cheminée interne carrée et d'un canal de sol. Plus simple à construire, moins de découpe de briques et de très bons résultats également.

(lire la suite)

1: Coeur droit en briques

Cette version maçonnée est une manière simple de tester les principes décrits sur ce site. Il faut utiliser un plan clair et une juste proportion d'argile et de sable. Ce modèle peut être réalisé en extérieur, dans une étable, un atelier, etc. Un mot avertissement : la cheminée interne crachera sans doute des flammes à son sommet. Il faut donc veiller à ce qu'un conduit de cheminée évacue les fumées lors de tests en espaces clos. Il ne s'agit pas uniquement d'un modèle de test, c'est aussi un coeur de chauffe tout à fait adapté à être intégré de manière permanente dans un poêle de masse. L'utilisation du mélange argile/sable permet un désassemblage aisé après tests. Comme décrit dans la suite, les poêles de masse ou les chaudières bénéficient des flambées très propres permises par ces coeurs de chauffe. L'énergie ainsi produite est ensuite capturée et stockée par ces mêmes poêles de masse ou chaudières.

Il est judicieux de construire les coeurs sur une assise stable et, de préférence, isolante en elle-même ou avec une couche d'isolant par dessous. Le plan de ce modèle est disponible au téléchargement via ce lien. La forme intérieure de la cheminée interne est celle d'un carré, ce qui n'est pas aussi bien qu'un cercle. Le coeur fonctionnera mais pas de manière optimale. Cette version est adaptée à une construction en briques réfractaires. La disposition des briques peut nécessiter des ajustements, puisque la conception du coeur est basée sur une taille de brique commune dans les Pays-Bas. Naturellement, la cheminée interne (au moins) doit être entourée d'un matériau isolant et réfractaire. Ce n'est pas le cas lorsque le coeur est construit en briques réfractaires isolantes. Néanmoins, celles-ci sont probablement un peu trop vulnérables à l'abrasion pour être utilisées dans la chambre de combustion.

P-channel

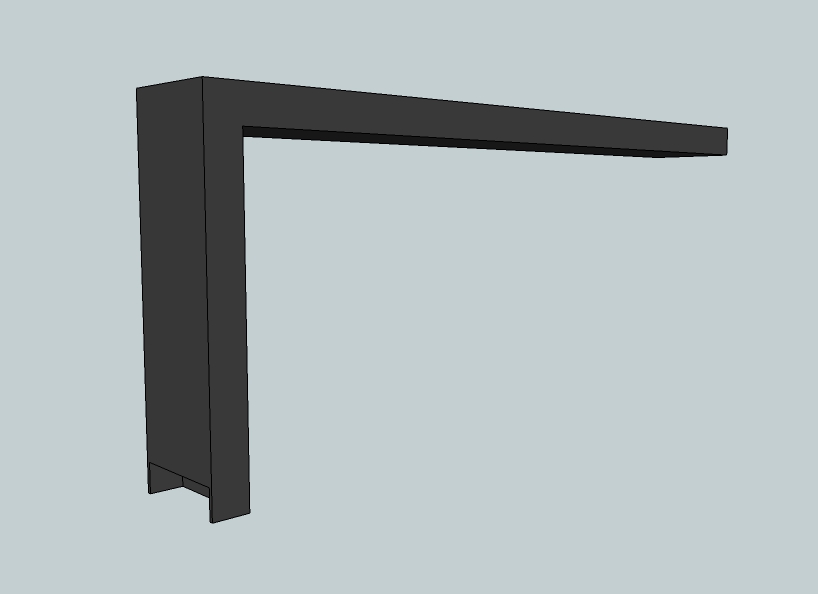

Ce tube métallique au sommet de la chambre de combustion apporte l'air secondaire. Cette partie est communément appelée p-channel. C'est un raccourci pour Peter channel, nommé d'après son concepteur. Les aciers courant et inoxydable sont des matériaux adaptés à la construction de cette partie. Dans ce système de 150 mm, un tube rectangulaire de 60x20x2 mm est utilisé.

La fin du coude est orientée vers le bas et s'arrête un peu en dessous du sommet du port. Pour rester simple, le débord entre la fin du coude et le sommet du port est égal à l'épaisseur du p-channel. La partie arrière de la pièce, c'est-à-dire celle qui est en face de la cheminée interne, est découpée sur une petite section pour promouvoir la succion de l'air. Le même principe qui permet au p-channel de fonctionner (le principe de Bernoulli) engendre aussi une dépression dans le système. Il n'y aura donc pas de fumées qui s'échapperont du p-channel, de l'arrivée d'air principale ou de n'importe quelle fissure. Inversement, si de la fumée sort effectivement du p-channel ou de l'arrivée d'air principale, c'est qu'il y a un problème quelque part dans le système.

Cette arrivée d'air secondaire a besoin d'être ajoutée au flux de gaz en amont des fortes turbulences générées dans et après le port. Fournir de l'air directement dans la cheminée interne semble être une solution pertinente. Pourtant, ce n'est pas une technique fonctionnelle car, de cette manière, le mélange n'est pas assez puissant.

La durée de vie de ces tubes en acier courant est étonnamment longue car ils sont refroidis par l'air entrant. Par exemple, les dégâts par corrosion d'un poêle utilisé pendant deux saisons de chauffe sont à peine visibles. Il serait donc sage de ne jamais fermer un p-channel pendant le fonctionnement du poêle. Il est suspecté qu'un tube plus épais pourrait conduire à une corrosion plus rapide car dans ce cas le métal ne pourrait pas diffuser la chaleur aussi vite que s'il était plus fin.

2: Coeur droit en briques avec cheminée interne octogonale

Le problème d'une cheminée interne de section non circulaire est réglé dans ce modèle. La section est maintenant octogonale, ce qui constitue une meilleure approximation d'un cercle. Les rangs de briques sont montés alternativement sur champ et à plat pour éviter les "coups de sabre", c'est-à-dire les joints alignés verticalement. Il est préférable que l'intérieur cheminée interne soit lisse. C'est pourquoi il faut être très soigneux lors de la construction de cette partie.

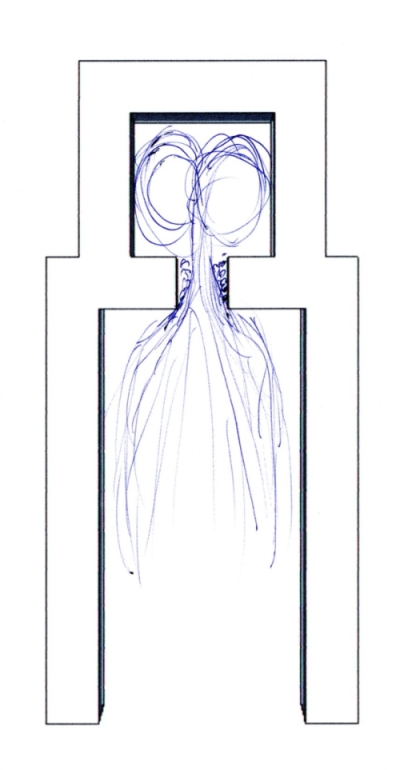

L'octogone est une forme favorable parce qu'elle permet au double vortex de s'initier plus rapidement lors de la flambée. Le désavantage de cette conception est une masse plus importante. Il est possible de se soustraire à cet inconvénient en utilisant des briques réfractaires isolantes. Dans ce cas, le matériau isolant autour de la cheminée interne n'est même plus nécessaire car ces briques sont déjà suffisament isolantes.

Les petits triangles jaunes de l'image ci-dessus sont en fait du même matériau que les autres briques. La couleur est différente pour une meilleure visualisation. La construction de ce coeur est aussi différente du premier modèle en briques au niveau de la connection entre la chambre de combustion et la cheminée interne. Comme précédement, le plan de construction est disponible au téléchargement via ce lien.

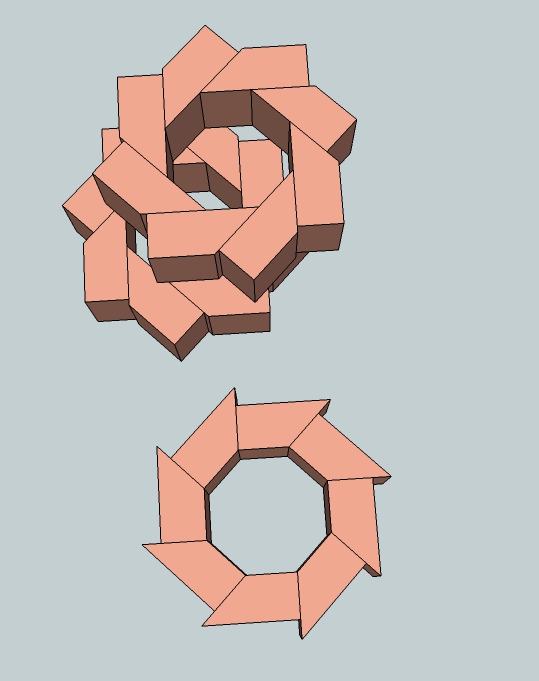

Ci-dessous se trouvent deux autres examples indiquant comment monter une cheminée interne octogonale avec des briques de taille normale. Les deux examples utilisent des briques ayant été coupées en deux moitiées symétriques avec un angle de 45 degré. La conception du bas est simple mais n'autorise que la construction d'une seule taille de cheminée interne, tandis que l'autre permet d'élargir légèrement le diamètre de la cheminée. Cet élargissement doit être complété par une mise à l'échelle de la chambre de combustion et du port en utilisant la méthode décrite dans le chapitre "Construction".

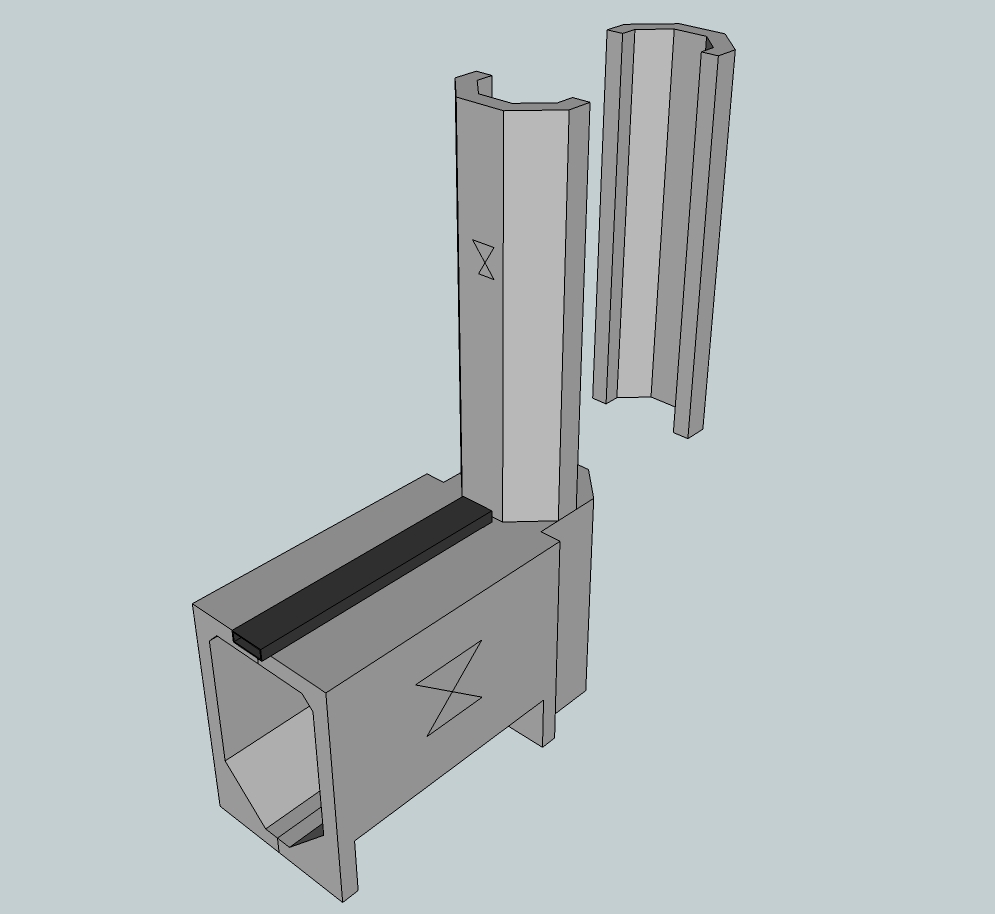

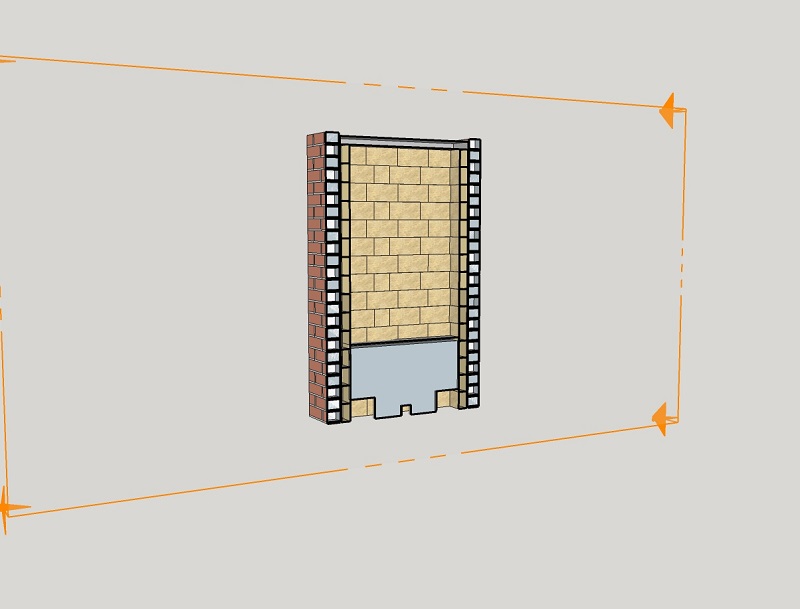

3: Coeur droit coulé en 4 pièces

Cette conception a été testée et éprouvée par un certain nombre d'exemples réussis à travers le monde. Cette version est sujette à un défaut visible bien que non fatal: des fissures apparaissent à gauche et à droite de la chambre de combustion. Celle-ci restera néanmoins entière et les fissures ne se propageront pas. Ces craquelures agissent probablement comme des joints d'expansion qui libèrent les tensions. L'épaisseur des parois n'est que de 30 mm et, là où c'est possible, des pièces de remplissage sont utilisées pour diminuer la quantité de matériau. Ceci n'est pas réalisé dans le but d'économiser de l'argent, mais plutôt dans celui de réduire la masse du coeur. Moins de matériau équivaut à une montée en température de fonctionnement plus rapide.

La partie de la cheminée interne au dessus de la chambre de combustion est aussi divisée en deux pièces identiques. Ainsi, elles peuvent être toutes deux coulées dans le même moule.

La croix sur certaines parties des pièces indique quel coté est vers le haut pendant le moulage. Ce coté restera relativement rugueux, mais cela ne porte pas à conséquence. Non seulement l'octogone est une forme adaptée pour cette utilisation (très bonne approximation d'un cercle), mais le moule est en plus facile à construire. Une scie circulaire sous table inclinée à 45 degrés permettra de couper tous les éléments nécessaires. L'utilisation précautionneuse d'une scie circulaire à main avec un guide pourra aussi faire l'affaire si une scie circulaire sous table n'est pas disponible.

Le plan de ce modèle est aussi utilisable gratuitement et téléchargable via ce lien.

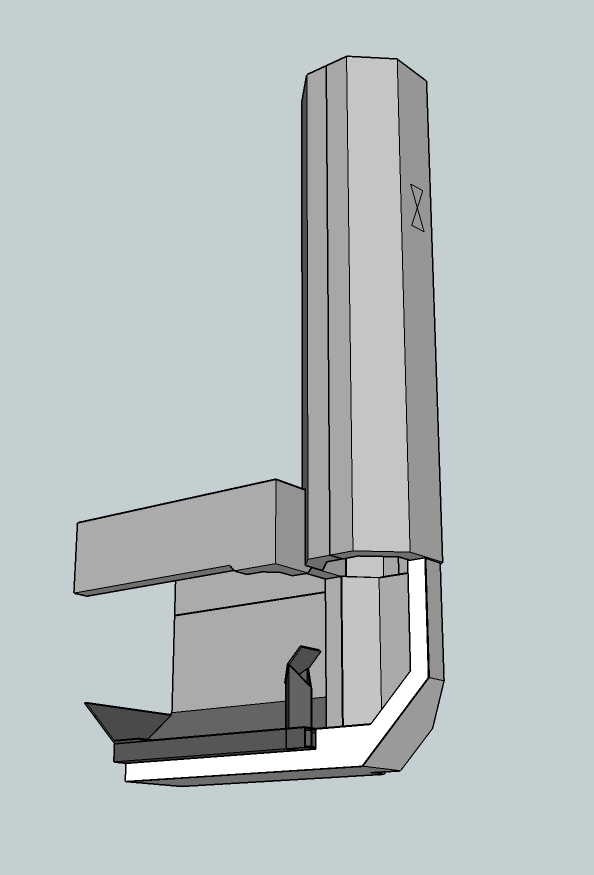

4: Coeur droit coulé en 5 pièces

Ce modèle est assez récent (2015) et a été utilisé de manière quotidienne pendant un hiver entier sans fissures visibles. Dans mon implémentation, la partie basse repose sur un châssis en acier et la partie haute est retenue par emboitement. L'image ci-dessous montre un dessin légèrement adapté, mais représente assez fidèlement mon propre poêle.

De même que pour les autres versions, la cheminée interne de ce modèle doit être isolée de bas en haut. La construction est relativement simple, comme on peut le voir sur l'image ci-dessous.

Canal de sol

Cette arrivée d'air secondaire est une alternative au p-channel. Elle ne doit donc pas être utilisée dans le même poêles. La construction et le placement sont assez différents. Le tube repose dans une tranchée au niveau du sol de la chambre de combustion. L'admission d'air utilise la même ouverture que l'arrivée d'air principale. Cette pièce est appellée canal de sol et constitue une variante du tube pré-port de Matt Walker mais la partie verticale est plus courte, carrée et moins large. Par conséquent, le tube obstrue moins la chambre de combustion.

Un autre avantage est que l'air est distribué à mi-hauteur dans le port ce qui retient, en moyenne, le double vortex en bas de la cheminée interne. Cette version est quelque peu plus facile à produire que celle de Matt. Les seuls outils nécessaires pour produire cette pièce sont une meuleuse d'angle et un poste à souder. Elle est très facilement remplaçable. C'est un avantage par rapport au p-channel qui nécessite le démontage du poêle pour être remplacé.

Cette pièce est fabriquée à partir d'un tube d'acier de 2 mm d'épaisseur. Elle a subi très peu de corrosion ou de détérioration après un an d'usage journalier dans un climat marin tempéré. L'explication du manque de corrosion se trouve dans le fait que l'intérieur du tube est refroidi par l'air entrant. De plus, la pièce est dans une partie de la chambre de combustion où la concentration d'oxygène est faible pendant une flambée. L'acier ne se corrode pas en l'absence d'oxygène.

Ainsi, c'est l'une des seules pièces métalliques à l'intérieur de la chambre de combustion qui n'est pas détruite en dix flambées. Sa durabilité est raisonnable. Mon prochain canal de sol sera construit à partir d'acier inoxidable 304 pour prolonger sa durée de vie.

Les flambées de l'hiver 2015/2016 étaient entièrement dédiées à la conception de cette arrivée d'air secondaire. Environ douze variantes ont été testées. L'image précédente montre un conduit horizontal de 60x30x2 mm et la partie verticale mesure 35x35x2 mm. La section interne en coupe transversale de cette dernière est à peu près 1,5 fois plus grande que la section de la partie horizontale. Ce n'est pas une coïncidence: trois tailles de conduit horizontal ont été testées en combinaison avec trois tailles de conduit vertical. Le tube de 60x30x2 mm est aussi efficace qu'un tube de 60x40x2 mm tant que l'entrée d'air est plus grande que la sortie du canal de sol. En utilisant les tubes métalliques dessinés ici, la partie verticale vaut 5,4% de la SCT de la cheminée interne tandis que la partie horizontale vaut 8,25%. Il est possible de calculer les dimensions d'un batchrocket plus grand ou plus petit en se basant sur la SCT choisie.

01/05/2019 A somewhat simpler construction together with a larger feed part and a higher stub, according to the latest findings. The air flow is optimized in such a way that the top half of the port recieves the majority of the secondary air stream.

The feed is close to twice as large as the stub, csa-wise. It's also produced using a grinder with a thin cutting blade and a welder. A drawing of a size which is suitable for a 150 mm (6") system can be obtained here.

En contraste avec les modèles normaux utilisant le p-channel, cette version doit être allumée par le dessus de la pile de bois. On appelle cette technique un "allumage par le haut". Cela permet d'obtenir les meilleurs résultats de flambée.

Ce graphique représente les résultats d'une flambée de test utilisant de grosses bûches très sèches de bouleau et initiée avec un allumage par le haut. La température initiale du poêle était modérément élevée et la cheminée était à 30 ºC. La concentration de CO a chuté en dessous de 500 ppm après 18 minutes pour y rester pendant 58 minutes. Les moyennes de cette flambée sont: O2 13%, efficacité 95.2%, CO 282 ppm, Tr 66.4 C. Remarquez que la concentration finale en CO est particulièrement basse.

Pour conclure: le plan de ce coeur de chauffe est disponible via ce lien.

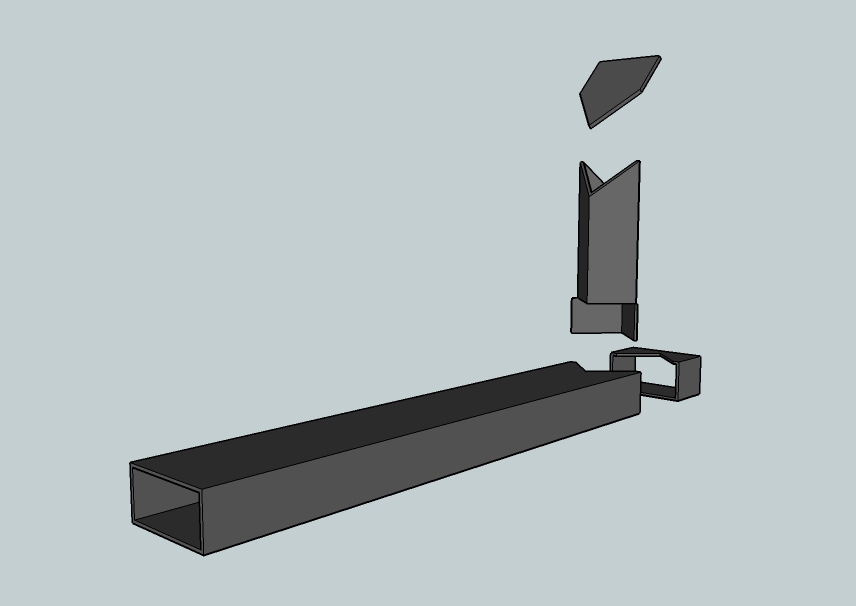

5 : Sidewinder coulé en 7 parties

Il s'agit d'une variante d'un batch box rocket où la cheminée interne est placée à gauche ou à droite de la chambre de combustion. Ce modèle est développé par Adiel Shnior et Shilo Kinarty, deux constructeurs de poêles de masse rocket en Israël. Max Edleson, un poêlier fumiste aux USA l'a nommé le "sidewinder". C'est le nom d'un crotal qui se déplace en ondulant latéralement sur le sable.

Puisque la cheminée interne n'est plus dans le prolongement de la chambre de combustion, le coeur n'est plus symétrique. De fait, il faut un moule supplémentaire pour couler la chambre de combustion, comme visible ci-dessous.

Cette version est similaire à la précédente. Dans les deux cas, la partie supérieure est séparée des parties latérales. La pièce la plus compliquée est la paroi du fond car la moitiée de la partie basse de la cheminée interne y est incorporée. Il est possible de s'en sortir en ne fabriquant qu'un moule pour les deux cotés de la chambre de combustion. Pour cela, on utilise une pièce de "remplissage" à l'endroit où devrait être le port. De cette manière, un moule permet de couler les deux cotés: l'un avec un trou créé par cette pièce de remplissage et l'autre sans trou. La partie supérieure de la chambre de combustion reste identique au modèle précédent. La motiée basse de la cheminée interne est réalisé à l'aide d'un moule relativement simple. Pour une meilleure compréhension, le placement des pièces est décrit sur la vue éclatée ci-dessous.

L'ensemble à l'air très compliqué, mais avec une inspection minutieuse et un peu de réflexion, ce modèle est entièrement réalisable par un bricoleur compétent. Bien qu'il aient l'air plus complexes, ces moules ne sont pas assemblés différement que dans la section "Comment le construire". Simplement, il s'agit d'une boite en contreplaqué de coffrage avec des pièces découpées en polystyrène extrudé (ou un autre matériau) pour donner la forme finale.

Pour beaucoup de personnes, ce sera un premier contact avec les "négatifs" et les questions de démoulage. Je pense sincèrement que c'est dans les capacités d'un bon bricoleur et qu'il n'y a pas de craintes à avoir. Il pourrait être judicieux de tester vos moules avec des matériaux peu coûteux comme du plâtre de Paris, ou un mélange très maigre de ciment et de sable. Vous pourriez ensuite utiliser le très cher béton réfractaire sans risque d'obtenir un résultat qui ne serait pas satisfaisant.

Comme mentionné dans l'introduction, le projet est open-source et donc disponible pour des fins commerciales (merci de prendre note des conditions qui y sont liées). S'il est prévu de lancer une production de coeurs de chauffe, il serait raisonnable de créer un "modèle" (c'est-à-lire la forme finale, le "positif") et, à partir de là, de fabriquer des moules à l'aide d'un élastomère (ie. les "négatifs") qui permettront de lancer une production de série.

Ces seconds moules devront être remplacés régulièrement à partir du modèle. Il me semble que la fabrication et la vente de ces pièces moulées, avec des instructions claires sur l'assemblage et l'autoconstruction des autres parties, constitue une bonne opportunité commerciale. Il y a au total cinq moules en incluant la cheminée interne, et ceux-ci permettent d'obtenir les sept pièces nécessaires. Le plan de ce modèle est disponible via ce lien.

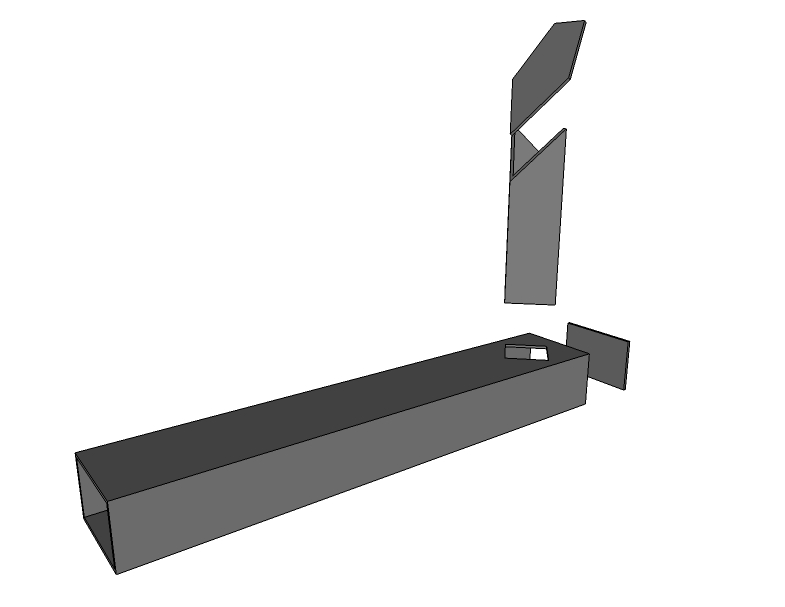

6 : Sidewinder en briques

Cette version n'est pas difficile à obtenir en utilisant des briques réfractaires et une scie à eau sur table. Elle n'est, de toute façon, pas plus complexe que le modèle droit classique. Pour simplifier les choses, la taille du système est légèrement agrandie. De 150 mm (6"), elle passe à 160 mm. En ce faisant, la chambre de combustion devient aussi un peu plus large ce qui permet de charger des morçeaux de bois plus volumineux.

Il serait judicieux de garder la même profondeur que dans la version du coeur droit en briques. En combinaison avec la cheminée interne décalée, ceci conduit à une profondeur totale de 486 mm en utilisant la même taille de briques. Au total, on économise 216 mm sur les 702 mm du coeur droit classique. Les différences de comportement durant les flambées sont minimes, ce qui en fait une bonne alternative. Ces dimensions sont nominales. L'épaisseur du mortier entre les briques n'est pas prise en compte.

La partie verticale du canal de sol est légèrement rallongée pour prendre en compte l'augmentation de taille du port et de la cheminée interne. D'autre part, la partie horizontale est plus construite plus simplement que dans le version moulée: il n'y a pas de coude à 90 degrés et la partie verticale y est placée de manière asymétrique pour garder une distance suffisante au port. Des deux cotés de la partie verticale du canal il doit y avoir une distance égale à la moitié de la largeur du port. Cette distance est mesurée perpendiculairement aux parois du tube vertical, entre celles-ci et les cotés du port.

Il est bien sûr possible et même souhaitable d'utiliser une cheminée interne octogonale comme dans la version 2: Coeur en brique qui donnera de meilleurs résultats. Le plan SketchUp est disponible via ce lien.

7 : Un coeur de conception plus simple

Entre l'automne 2017 et l'été 2018, nous avons acquis beaucoup d'expérience avec un système composé d'un canal de sol et d'une cheminée interne carrée au lieu de la forme ronde ou octogonale plus habituelle. Sa performance est au moins aussi bonne que celle d'un Batchrocket avec p-channel et cheminée interne ronde, mais a l'avantage d'une construction beaucoup plus facile : moins de découpes de briques et une disposition plus simple. Parfois, au cours de ces essais, la rampe en bas à l'arrière de la cheminée interne a été abandonnée (ce qui rend la construction encore plus simple) avec des résultats tout aussi excellents et encourageants. (voir le diagramme sous la vidéo)

Dans cette disposition, ce n'est qu'à l'arrière de la cheminée interne, sous le niveau du port que nous avons chanfreiné les coins (observez-le dans la vidéo), ce qui donne un demi-octogone qui permet au double vortex (flammes en forme de cornes de bélier) de se développer plus facilement.

Les tableaux de dimensions déjà publiés doivent être utilisés avec ce modèle. C'est-à-dire qu'un modèle de 150 mm a une cheminée interne carrée de 150 mm*150 mm et que toutes les dimensions restantes proviennent des feuilles de calcul et des tables pour une cheminée interne ronde de 150 mm. De même pour toutes les autres tailles de système, un Batchrocket de taille X possède toutes les dimensions pour cette taille de système X à partir des tables couplées à une cheminée interne carrée de dimension X*X. La cheminée interne à section ronde est simplement remplacée par une cheminée interne à section carrée dont le côté a la même dimension que le diamètre d'une cheminée interne ronde. Veuillez lire les conséquences d'une cheminée interne carrée par opposition à une cheminée interne ronde dans le chapitre "Construction".

Cette conception est en partie le fruit du hasard, lors d'un atelier sur l'île espagnole de Majorque en novembre 2017. La scie à eau qui avait été utilisée n'était pas capable de faire les coupes à 45 degrés avec la précision dont nous avions besoin, ce qui m'a forcé à essayer cette méthode de construction. Ce n'était pas non plus le pur fruit du hasard comme on pourrait le laisser entendre. Mon expérience au fil des ans m'avait amené à soupçonner que cette méthode était tout à fait réalisable, et certaines expériences distinctes avaient fortement soutenu cette suspicion. Peut-être un ensemble de circonstances chanceuses ! Et le poêle que nous avons réalisé a fonctionné sans faille dès sa première flambée, même avec des briques encore mouillées. Voici une vidéo de l'ensemble de la construction. Le plan du poêle peut être téléchargé via ce lien.

Une grande partie de la construction et des essais de ce concept a été réalisée par Yasin Gach de France pendant des stages de formation et des constructions en tant que poêlier. L'agencement recommandé pour cette combinaison de canal de sol et de cheminée interne est maintenant comme sur le dessin ci-dessous. Le plan du coeur peut être téléchargé ici.

- Détails

- Affichages : 96377

Matériaux

Le choix est large en ce qui concerne les matériaux: briques réfractaires, ciment réfractaire à mouler, argile - en utilisation combinée ou avec d'autres matériaux.

(lire la suite)

Métal

Quand on pense à un poêle à bois, on imagine souvent un poêle en fonte. Néanmoins les métaux ne sont pas des bons matériaux pour un Batchrocket, ou tout du moins pour le coeur de combustion. L'environnement y est trop aggressif et conduit à une destruction rapide des métaux utilisés.

(lire la suite)

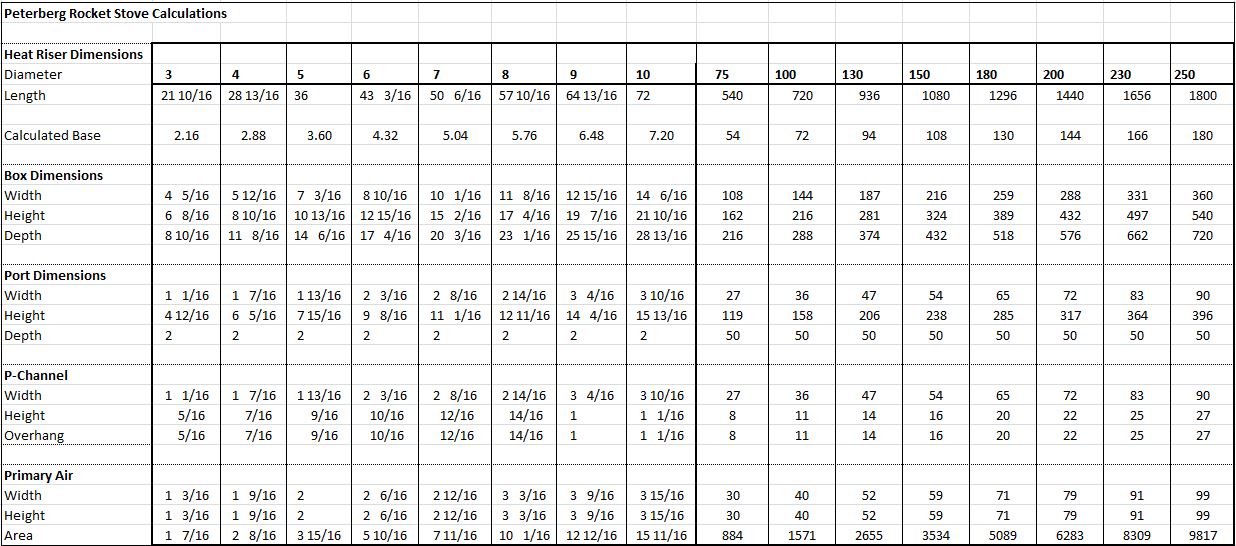

Dimensions et changement d'échelle

La version la plus fréquemment testée est caractérisée par une cheminée interne de 150 mm de diamètre. Cependant, tout un ensemble d'autres tailles sont possibles.

(lire la suite)

Dimensionner un Batchrocket

Comment déterminer la taille du système pour un espace donné.

(lire la suite)

Construire un coeur en brique

Il n'est pas nécessaire d'être un spécialiste pour construire ce coeur de combustion. Il est tout à fait possible d'obtenir de bon résultats avec quelques connaissances techniques et des matériaux communs.

(lire la suite)

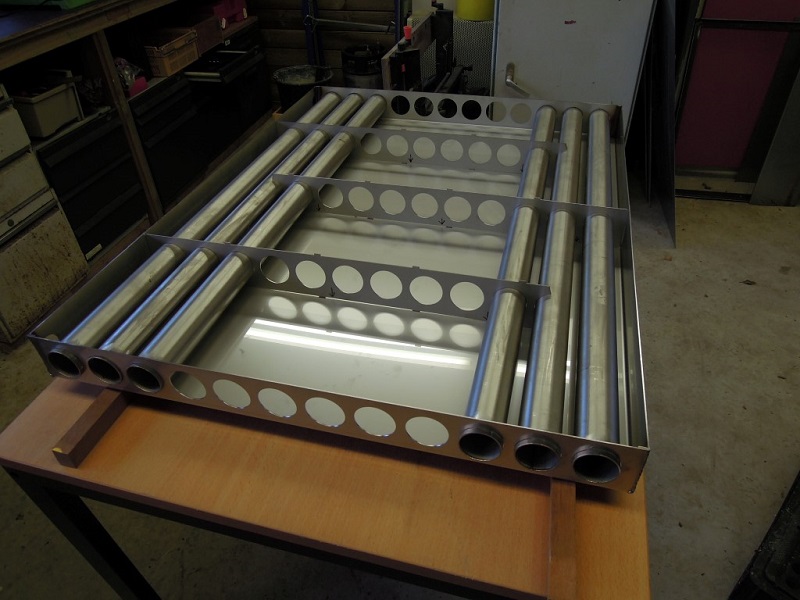

Mouler un coeur

Le moulage d'un coeur de combustion est possible en utilisant un béton réfractaire. Ce matériau est constité d'un ciment avec un fort taux d'aluminium et de chamotte (de la brique pilée) comme aggrégat. Des moules doivent être construits et le béton doit être mélangé en utilisant le moins d'eau possible. Aussi, une table vibrante est requise pour condenser le mélange en chassant les bulles d'air.

(lire la suite)

Théorie des cloches

Le mot "cloche" sera régulièrement mentionné dans le "Applications" chapitre. Cet article explique à quoi il correspond, comment fonctionne une cloche et ses utilisations possibles.

(lire la suite)

Dimensionnement des cloches

Il est très important de pouvoir dimensionner la cloche par rapport à la taille du coeur de combustion.

(lire la suite)

Matériaux

Beaucoup de combinaisons sont possibles pour construire cette chambre de combustion. Par exemple, on peut utiliser des briques réfractaires avec comme mortier un ciment réfractaire ou bien un mélange d'argile et de sable. Une autre possibilité consiste à utiliser des planelles ou des plaques réfractaires maintenues en place par un cadre en acier. Couler un béton réfractaire dans un moule offre d'autres avantages (et aussi, malheureusement, d'autres inconvénients).

Certaines personnes ont utilisé un mélange d'argile et de sable avec une petite quantité de ciment de portland pour obtenir un coeur solide avant même le premier allumage. Et, au moment où le ciment est finalement détruit par la chaleur, l'argile devrait être devenue assez solide. Quelques coeurs sont entièrement construits à partir d'argile et de courtes fibres naturelles mélangées ensemble pour obtenir une bonne résistance. Et, pour couronner le tout, reste les briques réfractaires isolantes. Celles-ci sont idéales du point de vue de la combustion. Très peu de masse à chauffer et une très bonne capacité isolante, mais une faible résistance à l'abrasion. C'est leur désavantage.

Les constructions non isolantes (rappellez-vous, la masse n'isole pas !) doivent être isolées de l'extérieur. Peu importe le matériau utilisé, tant qu'il est résistant à la température. La perlite ou la vermiculite expansée sont satisfaisantes, surtout les grains de gros diamètre avec un peu d'argile et d'eau pour les empêcher de s'affaisser. La laine céramique comme la Superwool est excellente pour cet usage. Moins connus mais tout aussi adaptés à cette utilisation, les billes d'argile expansée comme les Leca, normalement utilisées pour l'hydroculture.

Tous ces matériaux peuvent, chacun à leur tour, permettre la construction d'un appareil de chauffe qui fonctionne bien et offre des résultats spectaculaires.

Metal

Concernant le métal dans les parties constructives: ce sera inévitablement décevant, qu'il s'agisse d'acier commun ou inoxydable. Dans un environnement où la température dépasse les 760 ºC, où la l'oxygène est en excès substantiel et où le carbone est rare, n'importe quelle variété d'acier courant se corrodera au pas de course. Après chaque flambée, des morceaux de métal vont se détacher et, dans un intervalle de temps prévisible, un trou apparaîtra au point le plus chaud. Ce processus est connu sous le nom d'écaillage. Les morceaux qui se détachent sont légers, presque non-magnétiques et d'un gris terne.

Une manière d'éviter cet effet consiste à retirer l'isolation autour des points où la température est la plus haute, au détriment d'une combustion complète. Il est aussi possible de protéger l'acier de l'air car sans oxygène, pas de corrosion. Néanmoins cette technique nécessite l'utilisation de revêtements réfractaires coûteux ou d'une arrivée d'air minime pour qu'il n'y ait plus assez d'oxygène pour réagir avec le métal. Cette dernière possibilité est difficile à maitriser car limiter la quantité d'oxygène compromet la qualité de la flambée et on se retrouve à nouveau avec une combustion incomplète. Reste que pour certaines parties du poêle, l'utilisation d'acier est possible. J'y reviendrai au moment approprié.

Dimensions et changement d'échelle

La plus grosse partie du développement a été réalisée en 2012. Le modèle expérimental avait une cheminée interne de diamètre intérieur égal à 150 mm. Déjà à ce moment là, des gens me demandaient des versions plus grandes ou plus petites. Jim de Blacksburg, Virginie voulait construire un modèle aux dimensions réduites à 100 mm de diamètre pour la cheminée interne. Les dimensions du modèle de 150 mm étaient disponibles et Jim s'en est servi pour élaborer une méthode de changement d'échelle. Il a découvert le facteur commun à partir duquel toutes les autres dimensions peuvent être déduites. Jusqu'à maintenant (06-2016), le plus petit modèle connu est celui de Jim et le plus grand a été construit par Radek Stastny de République Tchèque et Alex Harpin du Canada. Leur cheminée interne mesure 220 mm (6"). À ce jour, en Octobre 2016, le plus grand système dont j'ai connaissance est un 250 mm (10") construit par Pablo Kulbaba (Pablo OresKu) et Ramiro Walti durant un stage à Las Amalias San Pedro en Argentine. Les plus grands modèles sont plus cohérents en performance en comparaison de leurs petits frères, mais les résultats sont bons dans tous les cas. Le facteur commun découvert par Jim correspond à 72.34 % du diamètre de la cheminée interne.La cheminée interne peut avoir une forme dont la section n'est pas parfaitement ronde ou octogonale, contrairement à ce que nous avons longtemps crû. Elle peut par exemple être carrée, et cette section a été éprouvée et testée en combinaison avec un canal de sol uniquement. La forme carrée est beaucoup moins chère et plus facile à construire, donc cette découverte est d'un grand avantage et d'un grand intérêt pour tous les constructeurs de poêles Rocket. L'action naturelle des gaz issus de la pyrolyse du bois (en particulier avec la forme semi-octogonale de la cheminée interne où les gaz entrent par le Port, ce qui initie le tourbillonnement) est d'adopter une forme de cylindre à mesure qu'ils montent. Lorsqu'on utilise une cheminée interne carrée, celle-ci doit être plus grande qu'une cheminée interne ronde en terme de section. En fait, elle doit être suffisamment grande pour que le cylindre de gaz issus de la pyrolyse du bois puisse s'insérer à l'intérieur du carré sans obstruction. En résumé, les coins du carré deviennent des "espaces morts" qui ne contribuent pas à la formation ou à la perpétuation du cylindre de gaz issus de la pyrolyse du bois. Ainsi, lorsque l'on dimensionne le carré, cela signifie que ce qui était le diamètre du cercle devient la dimension des côtés du carré. Encore une fois, un rectangle n'est pas une forme adaptée : puisqu'il n'ajoute aucun avantage en terme de coût ou de facilité de construction par rapport à un carré, il faut l'ignorer.Des feuilles de calculs ont été créées aux Pays Bas par Ritsaert Snijder comme aux USA par Doug Ptacek où la seule dimension à connaître est le diamètre de la cheminée interne. À partir de là, toutes les autres dimensions se déduisent facilement. La feuille de calcul est disponible ici. Des tableaux sont aussi disponibles. Il n'y a pas besoin d'un ordinateur sur le chantier boueux, une impression sur papier suffit. Ci-dessous se trouve le tableau de Doug en pouces et en millimètres.

Les dimensions d'un batchrocket sont simples et peuvent aussi être calculées à la main.

Un facteur commun, appelé "la base", permet de calculer toutes les autres dimensions du coeur de chauffe. Ce nombre est déduit du diamètre (imaginaire ou non) de la cheminée interne, comme détaillé plus tôt.

La dimension de "base" vaut 72,34% du diamètre de la cheminée interne.

La largeur du coeur de chauffe vaut 2 fois la base

La hauteur du coeur de chauffe vaut 3 fois la base.

La profondeur du coeur de chauffe vaut entre 4 et 5,5 fois la base.

La hauteur du port vaut 2,2 fois la base.

La largeur du port vaut 0,5 fois la base.

La hauteur de la cheminée interne, mesurée depuis le sol du coeur de chauffe, vaut 8 à 10 fois la base.

Le sol du coeur du chauffe consiste en une surface horizontale aussi large que le port et, à gauche et à droite de celle-ci se trouvent deux pentes à 45 degrés qui permettent aux braises de rouler et de se concentrer. Ces deux pentes font partie intégrante des dimensions du coeur de chauffe. De plus, on trouve aussi une pente à 45 degrés au fond de la cheminée interne.

La somme de la surface des arrivées d'air vaut 25% de la section en coupe transversale de la cheminée interne.

Le P-channel vaut 5% de la SCT.

L'arrivée d'air primaire vaut 20% de la SCT et se trouve au niveau du sol du coeur de chauffe. Elle peut être élargie pour un allumage à froid.

Le P-channel doit être aussi voir un peu plus large que le port. Pour le calcul des 5%, il faut effectuer le calcul en utilisant la largeur du port et non pas la largeur du tube. Le débord entre la fin du coude et le sommet du port est égal à l'épaisseur du tube. La partie arrière de la pièce, c'est-à-dire celle qui est en face de la cheminée interne, est découpée sur la hauteur du débord.

Comment dimensionner un Batchrocket

Yasin Gach, le traducteur de la version française, a mis à disposition une feuille de calcul pour dimensionner un batchrocket en fonction du volume à chauffer. Les valeurs calculées sont indicatives et permettent de se faire une bonne idée de la taille nécessaire. L'article suivant a été écrit par Yasin, la feuille de calcul est disponible ici.

La première étape consiste à calculer la puissance de chaque batchrocket en fonction du diamètre de sa cheminée interne. Par défaut, la puissance d'un poêle de masse est définie comme la puissance moyenne qu'il peut fournir sur une période de 24h avec deux flambées par jour. Cette puissance est calculée en considérant un rendement total de 80%. Avec ce rendement, la combustion d'un kilogramme de bois séché à l'air produit 3,7 kWh d'énergie.

La quantité de bois par flambée augmente avec le diamètre de la cheminée interne:

Diamètre de la cheminée interne (mm) — Quantité de bois par flambée (kg) — Puissance moyenne en considérant deux flambées quotidiennes (kW)

- 125 mm — 3,5 kg — 1,1 kW

- 140 mm — 4,9 kg — 1,5 kW

- 150 mm — 6,0 kg — 1,9 kW

- 175 mm — 9,5 kg — 2,9 kW

- 200 mm — 14,2 kg — 4,4 kW

- 230 mm — 21,6 kg — 6,7 kW

- 250 mm — 27,8 kg — 8,6 kW

La deuxième étape consiste à calculer les déperditions thermiques de la maison ou de la pièce à chauffer. Trois facteurs entrent en compte pour le calcul de ces déperditions : l'isolation, le volume total à chauffer et la température intérieure par rapport à la température extérieure.

La formule est la suivante : Q=G*V*DT. Avec Q les déperditions thermiques (W), G le coefficient d'isolation, V le volume de la maison ou de la pièce à chauffer (m3) et DT la différence de température entre l'intérieur et l'extérieur de la maison (°C). Le coefficient d'isolation G est estimé en comparaison d'une série de valeurs de référence :

G=1,8 pour une maison ancienne non isolée type ferme ou mas

G=1,6 pour une maison non isolée en briques, pierres maçonnées, parpaings béton

G=1,4 pour une maison isolée avec 4cm de polystyrène

G=1,2 pour une maison isolée avec 10cm de polystyrène

G=0,8 pour une maison type RT2000 en briques Monomur de 37cm par exemple

G=0,5 pour une maison type RT2012 en paille porteuse par exemple

La troisième étape consiste à comparer les deux valeurs. L'idée est de calculer les déperditions thermiques de la maison et ensuite de choisir une taille de batchrocket dont la puissance est supérieure à ces déperditions. L'exemple qui suit est un calcul donné d'un cas particulier. Il permet d'expliquer comment fonctionne la feuille de calcul. En pratique, téléchargez la feuille de calcul et remplissez les cellules en jaune avec vos données. L'ordinateur calculera le reste.

Prenons par exemple une maison ancienne rénovée de type mas provençal avec des murs épais en pierre et en terre, de 60 m2 au sol et de 2,5m sous plafond. Le volume de la maison est donc de 150 m3. Il y a 20 cm de laine de roche sous la toiture. Les murs ont été rejointoyés récemment et les menuiseries sont assez étanches. Nous pouvons choisir un coefficient G=1,6. Pendant l'hiver les températures tournent autour de 0°C et peuvent occasionnellement descendre à -5°C pour quelques jours. Les déperditions thermiques qui doivent être compensées pour que la température intérieure reste à 20°C sont donc : Q = 1,6*60*2,5*25 = 6 kW. Le batchrocket correspondant est celui dont la cheminée interne mesure 230 mm car il est capable de générer une puissance moyenne de 6,7 kW.

Bien sûr la méthode proposée ici est une approximation très simple des besoins de chauffe d'une maison. Néanmoins les poêles de masse, à la différence des poêles en fonte traditionnels, peuvent être surdimensionnés sans aucun problème de rendement. En effet, un poêle en fonte surdimensionné va devoir brûler au ralenti la très grande majorité du temps pour ne pas surchauffer l'habitation. Or, au ralenti les rendements chutent, les conduites s'encrassent et la pollution augmente. Avec les poêles de masse cette situation n'arrive jamais car la flambée est toujours vive. On régule la restitution de chaleur en espaçant plus ou moins ces flambées.

J'ai pu avoir des résultats cohérents basés sur cette méthode pour les 5 poêles de masse batchrocket que j'ai construit l'année dernière (2016) qui fonctionnent maintenant de manière journalière. Il est très important de toujours surdimensionner un poêle de masse. En effet, il est bien sûr possible d'allumer trois ou quatre fois par jour un poêle de masse qui n'est pas assez puissant, mais cela va diminuer le rendement car la masse à besoin de temps pour diffuser la chaleur accumulée.

Construire un coeur en briques

La construction en briques réfractaires semble évidente car c'est un matériau facilement disponible. Le désavantage est que les briques doivent être coupées avec une scie à eau sur table ou avec une meuleuse d'angle équippée d'un disque diamant. Ci-dessous une image pour illustrer à quoi ressemble un coeur en briques.

Ceci est un coeur complet construit en briques réfractaires. La taille du système (ie. le diamètre de la cheminée interne) est de 150 mm. Il y a plusieurs manières de fermer le dessus de la chambre de combustion. Le dessin montre une dalle du même matériau que les briques réfractaires. Elle peut être trouvée chez des négociants dans la plupart des pays. Il est aussi possible de couler cette dalle à partir d'un béton réfractaire s'il est simple de construire un moule et qu'une table vibrante est à disposition. On peut aussi disposer les briques en encorbellement (c'est-à-dire en porte à faux) car elles sont sinon trop courtes pour couvrir la distance.

Pour essayer cette construction en extérieur, il est possible d'utiliser des briques rouges normales et une dalle en béton classique. N'espérez pas qu'elle survive longtemps, mais cela donne des indications sur ce qui se passe réellement à l'intérieur. Un miroir tenu à un angle de 45 degrés au dessus de la cheminée interne permettra aux spectateurs de voir ce qui s'y passe. Faites attention, à pleine puissance ce coeur est facilement capable de recracher des gaz portés à 700 ºC.

Monter les briques à sec (ie. sans mortier) ne fonctionnera pas car trop d'air sera aspiré au travers des trous et des fentes. Il ne sera donc pas possible d'obtenir une combustion complète. Pour sceller les briques, un mélange d'argile et de sable peut être utilisé, voir même une barbotine de boue. Le béton cellulaire est un autre matériau approprié à la réalisation d'essais. Il est vendu sous une pléthore de noms au travers le monde. À la fois léger, isolant, relativement peu cher, facile à couper avec une scie égoïne classique, il résiste aussi relativement bien à la température.

Toutes les versions du p-channel (le tube noir en métal qui court au dessus de la chambre de combustion et qui finit directement au dessus du port) doivent être allumées par un petit feu juste devant, mais certainement pas à l'intérieur, du port. Quand ce feu brûle bien, le reste du chargement peut être ajouté. Il faut charger le bois uniquement dans le sens de la longueur, avec quelques espaces entre les morceaux de bois. Il doit y avoir au moins 50 mm de libre entre le combustible et le plafond de la chambre de combustion. Il ne doit pas non plus y avoir de morceaux bois, même petits, coincés dans le port. Dans ce cas, le résultat garanti sera un poêle crachant une fumée noire.

Couler un coeur

Le coeur de chauffe peut être réalisé à l'aide d'un béton réfractaire constitué, entre autres, d'aluminium dans le ciment et de chamotte dans l'aggrégat. Il faut créer des moules. Le béton doit être mélangé avec aussi peu d'eau que possible et une table vibrante permet d'évacuer l'air du mélange. Le moulage peut être fait sans cette table, mais la qualité finale ne sera pas aussi bonne.

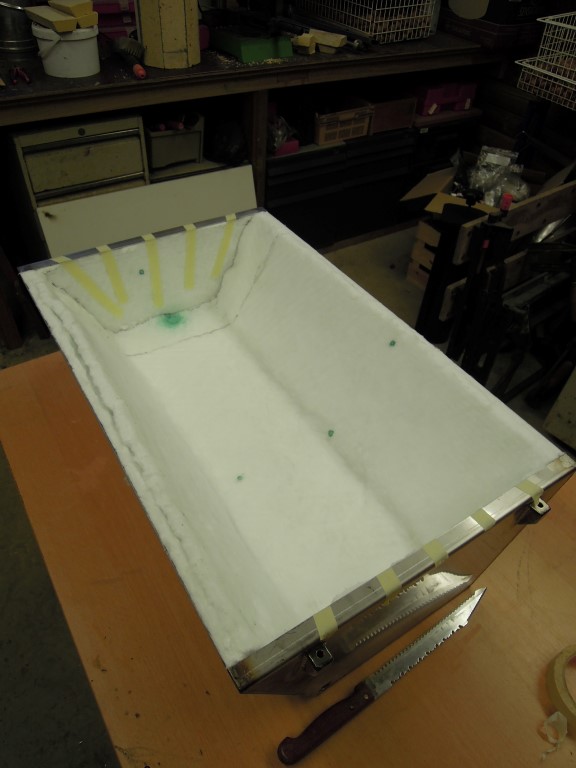

Les moules peuvent être fabriqués à partir de matériaux en panneaux comme du contreplaqué. Les différentes parties seront ensuite vissées ensemble. Les formes internes et les cavités peuvent être formées en utilisant du polystyrène expansé ou n'importe quel matériau que vous pouvez mettre en forme, comme du MDF (panneau de fibres à densité moyenne) ou du bois. Le travail avec le bois peut être fait avec une bonne scie circulaire sous table. Les détails sont facilement réalisés avec du papier de verre à gros grains, surtout pour le polystyrène. Les différents éléments peuvent être collés à l'intérieur du moule et entre eux à l'aide d'un ruban adhésif double face. Celui utilisé pour coller la moquette au plancher convient parfaitement. La plupart du temps le démoulage entraine la découpe du moule ou l'utilisation d'un burin.

Ci-dessous se trouve un exemple d'un moule fabriqué de la manière décrite au paragraphe précédent. Le moule de l'image n'était pas encore terminé. Il sert simplement d'illustration.

Le désavantage d'un moule comme celui-ci est qu'il ne permet de réaliser qu'une seule pièce. L'utiliser plusieurs fois n'est pas aisé à moins que la forme soit très simple avec de grands angles de dépouille. Dans l'idée d'une production en série, il serait plus avantageux de construire un positif, aussi appellé "modèle", en bois puis de produire des négatifs en gomme polyuréthane. Il s'agit d'une option à visée professionnelle et adaptée aux activités commerciales parce que le processus comme les matériaux sont assez coûteux.

Il est nécessaire d'appliquer un agent de démoulage avant de couler une pièce car le béton réfractaire adhère très fortement à n'importe quelle surface, même l'acier. Beaucoup de matériaux, comme la cire d'abeilles, peuvent être utilisés comme agent de démoulage. Normalement, j'utilise une huile minérale comme de l'huile pour moteur deux temps ou pour boite de vitesse. N'oubliez pas d'enlever l'excès d'huile avec un chiffon. En effet, un film très fin est suffisant. On peut aussi obtenir un tel film avec une bombe aérosol de WD40 utilisée avec parcimonie.

Il faut utiliser aussi peu d'eau que possible pour mélanger complètement le béton. Celui-ci a besoin de beaucoup moins d'eau pour faire sa prise que la quantité qui est nécessaire pour obtenir une consistance de mortier classique. Une bétonnière n'est pas adaptée parce que le phénomène de chute libre qui y est utilisé nécessite beaucoup d'eau. Trop peu d'eau dans une bétonnière conduit à la formation de boules au sein desquelles le béton n'est pas humidifié. Quand la quantité de béton n'est pas trop importante, le mélange peut se faire à la main. Personnellement, je l'ai fait de cette manière en n'utilisant rien d'autre qu'une truelle et une auge de maçon. La meilleure solution est un malaxeur à main, mais pour un usage unique c'est une une solution très chère.

Différentes techniques sont disponibles pour condenser le béton de manière suffisante pour faire sortir l'eau. On peut le secouer, l'aiguillonner, le vibrer, utiliser une perceuse à percussion boulonnée à la table vibrante, etc.. Pour un produit réfractaire de bonne qualité, un moule dans une table vibrante est en fait indispensable. Une telle table est un outil simple en comparaison d'un malaxeur à main. Il y a longtemps, j'en ai moi-même fabriqué un à l'aide d'une caisse en bois de récupération et d'un gros moteur à induction avec un excentrique boulonné sur l'axe. Le moteur était fixé sur la plaque supérieure et deux amortisseurs de mobylette coupés en deux étaient placés entre le cadre et la plaque supérieure.

Mais.. on peut en fabriquer une plus simplement. Il suffit d'un pneu de voiture, d'un plateau de contreplaqué et d'une vieille perceuse. Voici une vidéo montrant comment elle est assemblée.

Dans cette vidéo, un vrai moteur vibrant est utilisé mais une perceuse fixée sous le plateau et équippée d'un simple excentrique fonctionnerait tout aussi bien. Même mieux: une petit ponceuse à main montée sous la plaque jouerait parfaitement ce rôle. Si possible, mieux vaut utiliser une machine à vitesse variable. Dès qu'un fluide huileux apparaît sur la surface du matériau réfractaire, il faut arrêter de vibrer. C'est un signe certain de la séparation des composants qui conduira à un matériau final de mauvaise qualité.

Dès que tout le matériau est bien condensé, il faut placer le moule sur une surface plate et de niveau. Le produit final sera inévitablement plus épais sur un coté du moule si celui-ci n'est pas de niveau. Le matériau réfractaire va devenir chaud pendant qu'il fait sa prise, si bien que la plupart de l'eau en surface va s'évaporer et que le matériau deviendra poudreux d'un coté. Mieux vaut couvrir le moule avec un film plastique pour retenir l'eau. La plupart des bétons réfractaires peuvent être démoulés après 8 heures à température ambiante. Quatre-vingt-dix pourcent de la solidité maximale sera atteinte à ce moment là. Les dix pourcent restants seront atteints en une semaine, parfois deux. En pratique, le matériau est laissé dans le moule toute une nuit. Il n'y a bien sûr pas d'objection à un séjour prolongé dans le moule.

Il est pratiquement impossible de couler un coeur comme un monolithe sans que se développent des fissures lors de sa montée en température. En effet, les matériaux se dilatent lorsqu'ils sont chauffés. La température n'est pas répartie de manière homogène pendant une flambée ce qui cause des fissures. Celles-ci n'apparaissent pas aux points les plus chauds mais, au contraire, aux points les plus froids. En fait, les points chauds se dilatent tandis que les points froids se contractent et se cisaillent. La solution consiste à diviser l'ensemble d'une manière à séparer les parties chaudes des parties froides. Les joints peuvent être scellés à l'aide d'une feuille d'alumino-silicate. Les parties sont tenues ensemble au moyen d'un fil de fer, d'un grand collier de serrage ou d'un cadre de support en acier.

Il est très judicieux de garder les parois fines et, là où c'est possible, d'ajouter des pièces de remplissage au moule. Ceci diminuera la masse totale du système. Moins de masse à chauffer signifie qu'il atteindra sa température de fonctionnement plus rapidement.

La Cloche: comment et pourquoi fonctionne-t-elle

Le mot "Cloche" fait parti des termes importants à comprendre car il est devenu omniprésent dans le langage de ces types de poêles. Il faut donc bien appréhender son usage et les significations qu'il recouvre. Il s'agit en fait d'un large espace clos par une partie haute, une parti basse et quatre murs latéraux. Un cloche peut prendre quasiment toutes les formes qu'on veut lui donner. Elle peut aussi être construite à partir d'une grande variété de matériaux: métal, briques classiques ou réfractaires, pierre, bauge, etc..

Elles peuvent être construites dans l'urgence, avec un aspect plus travaillé ou à moindre coût. Il est à chaque fois possible de trouver les matériaux adaptés.

Une fois qu'une de ces cloches est assemblée avec un des coeurs de chauffe décrits plus tôt, on obtient un poêle fonctionnel. Comme on peut le voir sur certains plans SketchUp ci-dessous, on combine ces deux éléments pour amener des gaz très chauds issus d'une combustion quasi-complète à l'intérieur d'une cloche. Le coeur de chauffe peut être extérieur ou intérieur à la cloche.

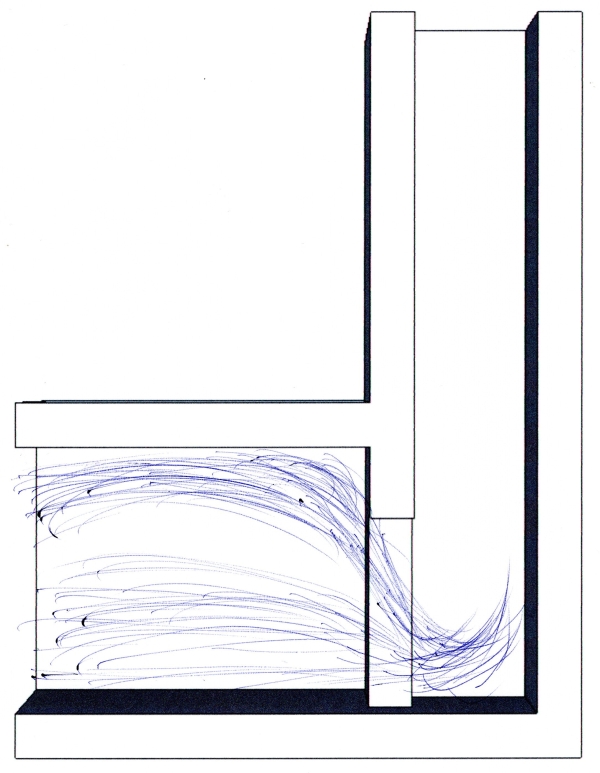

Ainsi, maintenant que les cloches ont été décrites, il est simple de comprendre leur principe de fonctionnement. Dans un premier temps, les gaz chauds issus du coeur de combustion sont projetés dans la cloche. Par un phénomène bien connu, l'air chaud s'élève. Puisque la section en coupe transversale de la cloche est beaucoup plus large que celle du conduit amenant les gaz, ceux-ci perdent une grande partie de leur vitesse. Ainsi ralentis, les gaz les plus chauds ont le temps de s'élever et de se stratifier au sommet de la cloche. Ils y transfèrent leur chaleur par contact avec la surface intérieure de la cloche et se refroidissent. En se faisant, ils descendent vers la partie basse de la cloche.

Puisque des gaz chauds entrent de manière continue dans la cloche, celle-ci doit avoir une sortie (ie. une cheminée). On place cette sortie dans la partie la plus basse de la cloche pour que ce soient les gaz les plus froids qui s'en échappent. En effet, de même que les gaz chauds s’élèvent, les gaz froids descendent. C'est ce qui permet ici de récupérer la chaleur des gaz. Les avantages de ce système ne sont pas difficile à imaginer: il suffit de se rappeler à quel point les cheminées des poêles à bois classiques s'échauffent. De fait, il ne serait pas faux de dire que ce sont les gaz les plus chauds qui s'échappent dans ces types de poêle.

Puisqu'une image vaut mieux qu'un long discours, voici ci-dessous une photo d'une cloche.

Les gaz chauds arrivent du bidon métallique à gauche et s'engouffrent dans la cloche simple peau à mi-hauteur. En regardant avec attention en bas à droite, on aperçoit une sonde qui perce la cloche pour mesurer la température des gaz dans le conduit de cheminée. L'intérieur de la cloche n'est qu'un espace vide. Celui-ci permet aux gaz chauds d'entrer, de ralentir, de se stratifier au sommet de la cloche et d'y échanger leur chaleur. Ils se refroidissent et descendent ensuite jusqu'au niveau de l'entrée du conduit de cheminée. L'utilisation du bidon métallique sera expliquée plus tard car elle n'est pas nécessaire pour la compréhension du principe des cloches.

Le comportement des gaz chauds dans une cloche a été décrit pour la première fois en 1910 par le professeur de métallurgie V. E. Grume-Grzhimailo de l'université de Saint-Pétersbourg.

Il est certain que la description de l'échange de chaleur au sein d'une cloche présentée ci-dessus ne reflète pas le phénomène dans sa complexité. Dans la réalité, les phénomènes ne sont pas statiques mais plutôt en constante évolution. Les paroi internes de la cloche ne font pas qu'emmagasiner de la chaleur: elles la transmettent aussi par radiation vers l'extérieur. À certains moments, il est possible qu'elles montent tellement en température qu'elles ne soient quasiment plus en mesure d'absorber plus de chaleur. Lorsque la cloche ne pourra pas absorber plus d'énergie, la température des gaz d'échappement augmentera (puisqu'ils ne sont plus en mesure de donner leur chaleur aux murs). Ainsi, les jeux de transfert de chaleur sont constamment modifiés. Malgré cela, les gaz en sortie de la cloche ne seront jamais aussi chauds que les gaz entrants.

En remarquant que, dans certains cas, la température en des gaz sortants d'une cloche est trop élevée. On peut imaginer que la sortie de la première cloche correspond à l'entrée d'une seconde cloche. Celle-ci fonctionne exactement de la même manière, à ceci près que les gaz la traversant sont plus froids. Ainsi, ce système de deux cloches en série est plus efficace qu'une simple cloche, tous les autres paramètres étant inchangés. Il rend le système néanmoins plus complexe.

Certaines règles empiriques qui seront abordées plus tard permettent de dimensionner la cloche par rapport à la taille de la chambre de combustion. Dans tous les cas, la première règle consiste à conserver une température d'environ 80 à 100 °C pour qu'un tirage suffisant puisse être créé.

Un avantage supplémentaire du système de cloche est qu'il ne produit quasiment pas de friction ou de résistance au passage des gaz qui le traversent. Le fait qu'on puisse obtenir un tel résultat par une construction si simple est un bonus supplémentaire. En comparaison, les techniques allemandes et autrichiennes de construction de poêles de masse se basent sur un système de canaux de fumée pour transmettre la chaleur à la masse. La surface interne des ces "longs" canaux, couplée avec leur diamètre relativement faible impose beaucoup plus de friction au flux des gaz. Il faut donc un tirage très puissant pour contrecarrer cette friction. Contrairement aux cloches, les gaz chauds ne sont pas séparés des gaz froids dans ce système. Le flux des gaz en contact avec les parois est donc en moyenne plus froid, ce qui diminue l'échange de chaleur.

Le système de cloche décrit ci-dessus est très efficace, mais possède un inconvénient: toute la masse est contenue dans la simple peau du poêle. Ceci les rends imposants. Certaines techniques permettent de les rendre plus compacts. On peut par exemple placer le coeur de chauffe plus haut au sein de la structure pour forcer un stockage des gaz à plus haute température puisque les gaz doivent descendre plus bas que le coeur de chauffe. De plus, il est possible d'ajouter des structures internes (ie. des colonnes) à l'intérieur des cloches. Celles-ci vont absorber la chaleur des gaz pour la restituer plus tard. Ces deux options permettent de réduire la taille d'une cloche simple peau.

Quasiment tous les systèmes décrits ci-dessous utilisent le principe des cloches d'une manière ou d'une autre.

Pour finir sur le système de l'image précédente: il s'agit d'un hybride entre une cloche maçonnée et une cloche métallique. C'est une des combinaisons possibles pour transmettre l'énergie de la combustion. La cloche métallique se chauffe immédiatement puis émet par radiation et convection tandis que, pendant ce temps, la cloche maçonnée accumule la chaleur. Cette dernière a un déphasage de quatre heures. C'est-à-dire que la surface extérieure de la cloche atteindra sa température maximale quatre heures après la flambée. La chaleur est d'abord absorbée par la surface interne des briques. Elle migre ensuite jusqu'à la surface extérieure où elle peut rayonner dans la pièce. On a donc, d'un coté une chaleur instantanée transmise par le fût métallique et de l'autre une chaleur stockée et transmise lentement (sur toute une nuit ou jusqu'à la prochaine flambée) par la cloche en briques. Pour information, la température de sortie des gaz (mesurée au centre du flux de gaz) reste comprise entre 50 et 80 ºC. Une tasse de café peut sans aucun doute être plus chaude.

Dimensionnement des cloches

La taille d'une cloche et la manière dont on la calcule nécessitent une clarification. En première approche, on pourrait croire que la capacité d'extraction de chaleur d'une cloche est gouvernée par son volume. Néanmoins, ce n'est pas le cas. De manière générale, le facteur primordial est la surface interne. C'est-à-dire que les surfaces utilisées pour dimensionner une cloche sont celles de ses parois et son sommet. La forme des cloches n'a quasiment aucune influence. Il faut par contre s'assurer que les gaz ralentissent suffisamment pour ne pas créer de friction supplémentaire. Dans la pratique, la cloche doit avoir une surface en coupe transversale égale à au moins 5 fois celle de la cheminée interne du coeur de chauffe. L'espace entre le sommet de la cheminée interne et le sommet de la cloche doit mesurer au moins 30 cm. Dans la vaste majorité des cas, cela sera suffisant bien que plus large sera la cloche, plus les gaz seront ralentis et meilleure sera la séparation des gaz chauds et froids.

Le dimensionnement correct des cloches est le fruit d'un travail d'expérimentation laborieux et, comme tous les projets en open-source, les contributions proviennent de beaucoup de gens différents. Klemen Urbanija de Radomlje en Slovénie a trouvé, après beaucoup de modifications, qu'un système de 15 cm avec une cloche simple dont la surface interne mesure 6 m² sans compter le sol donnait une température de sortie de 60 °C. Il a bâti son poêle en extérieur et l'a modifié plusieurs fois jusqu'à ce que les résultats soient satisfaisants. Il l'a ensuite défait et remonté en intérieur. De nouveaux problèmes sont alors apparus car il a utilisé une cheminée en briques qui absorbait la chaleur des gaz d'échappement et tuait ainsi le tirage. Ceci a nécessité de nouvelles modifications et la reconstruction de la cloche pour obtenir un tirage suffisant. Le résultat final est une surface interne absorbante de 5.3 m². C'est un point important à comprendre. Par exemple, la surface au sol ne sera pas absorbante puisque la sortie de cheminée est placée au dessus d'elle. De la même manière, même si le coeur de chauffe est placé à l'intérieur de la cloche, il n'est pas comptabilisé dans la surface interne car il n'absorbe pas de chaleur.

Le terme utilisé pour dénombrer la surface interne totale disponible pour absorber de la chaleur est SIA, raccourci de Surface Interne Absorbante. Comme noté précédemment, cette surface n'inclus pas la surface du sol puisque celui-ci n'absorbe pas (directement) la chaleur. La différence entre une cloche métallique, qui transfère directement sa chaleur, et une cloche maçonnée, qui accumule la chaleur avant de la transmettre, est marginale en terme de SIA. Le poêle de mon atelier (voir l'article "Un batch rocket avec trois barils") est construit à partir de trois barils d'huile qui forment ensemble une cloche dont la SIA est très proche de celle de Klemen. La température de sortie des deux systèmes est comparable.

Adapter ces valeurs à d'autres tailles de coeur de chauffe a posé un problème qui n'a été résolu qu'en 2015. Il apparaît que la même dimension critique qui permet de mettre à l'échelle les différentes chambres de combustion, c'est-à-dire la section transversale en coupe de la cheminée interne, permet aussi de mettre à l'échelle les cloches. On peut donc, à partir de la valeur de référence de Klemen, calculer la taille de cloche adaptée à d'autres coeurs de chauffe. En 2015, une cloche avec deux bancs en cul-de-sac a été construite durant une rencontre de la MHA (voir l'article "Une cloche avec des bancs en cul-de-sac"). La SIA maximale de ce système de 20 cm avec une cloche maçonnée sans clapet de dérivation s'est avérée être 9.4 m². Le ratio entre la section en coupe transversale de la cheminée interne de Klemen et celle de la MHA était de 1 : 1.77. Le ratio était aussi de 1 : 1.77 pour les SIA des deux poêles. Nous avions résolu le problème!

Ainsi, on peut désormais utiliser le tableau suivant et simplement extrapoler ou interpoler à partir de ces valeurs. D'après nos connaissances, cette méthode est valide dans les limites du raisonnable pour agrandir ou réduire la SIA en fonction de la taille du coeur de chauffe.

Diamètre de la cheminée interne / Surface Interne Absorbante

12.5 cm SIA 3.7 m²

15.0 cm SIA 5.3 m²

17.5 cm SIA 7.2 m²

20.0 cm SIA 9.4 m²

22.5 cm SIA 11.4 m²

25.0 cm SIA 14.7 m²

Dans le cas où la cloche est complétée d'un clapet de dérivation, elle peut être plus grande que les valeurs mentionnées ici. Néanmoins, un clapet de dérivation va compliquer la construction, sans parler des défaillances qu'il rend possibles.

Benen Huntley d'Adélaïde en Australie a trouvé une règle empirique simple pour calculer la SIA maximale de la cloche pour n'importe quelle taille de système. Calculez la surface de la section de cheminée interne en mètres carrés et multipliez ce chiffre par 300. Cela vous donnera la taille maximale recommandée de la surface interne absorbante (SIA) d'une seule cloche.

Par exemple : un système de 150 mm vous donnera 0,0176715 m2. Multiplié par 300 cela donnera 5,3014376 m2, ce qui, arrondi à 5,3 m2, est exactement la valeur maximale recommandée pour un tel système. Bien sûr, la prise en compte d'une cheminée interne ronde de 150 mm de diamètre est aussi bonne qu'une cheminée interne carrée avec des côtés de 150 mm du point de vue aérodynamique. La cheminée interne ronde est lisse, sans coins. Le carré est plus grand mais a des coins et une circonférence plus grande qui opposent un frottement aux gaz. Ainsi, dans le cas d'une cheminée interne carrée, la section d'une cheminée interne ronde doit être utilisée pour ce calcul.

Un autre exemple : un système de 200 mm vous donnera une section de 0,03141515927 m². De nouveau multiplié par 300, cela donne 9,424778 m², arrondi à 9,4 m², ce qui correspond exactement aux valeurs recommandées.

Préface

Ce chapitre a pour but de montrer ce qui doit être fait pour créer un appareil de chauffage à partir des coeurs de combustion introduits précédemment. Les concepts seront expliqués au fur et à mesure, mais il ne seront pas nécessairement accompagnés de photographies si des droits d'auteurs restrictifs sont en place. Néanmoins, les mesures et les schémas pourront être convertis en 3D dans le format SketchUp par le constructeur ou par moi-même si le temps le permet. De cette manière, suffisamment d'informations seront disponibles pour les gens qui voudraient les construire.

La vraie magie de cette technologie se réalise à partir du moment où les coeurs de chauffe décrits précédemment sont couplés à des moyens effectifs de récupérer l'énergie qu'ils produisent. Tout ceci peut être fait de différentes manières, chacune correspondant à une application. Il est possible de construire un poêle pour des applications qui requièrent de la chaleur "à la demande". Par exemple, un atelier qui est seulement occupé pendant les heures de travail. Ce type de poêle n'a que très peu de masse, mais irradie beaucoup d'énergie. Pour d'autres applications comme une habitation où un chauffage inertiel relativement constant est nécessaire, il faut ajouter beaucoup de masse au poêle pour qu'il puisse accumuler de la chaleur. Ces différentes approches seront couvertes dans cette section.

Tous les modèles présentés ci-dessous sont conçus et/ou construits par Peter van den Berg, sauf mention contraire.

Seules les conceptions en open source seront incluses sur ce site. Elles pourront être utilisées pour des fins privées comme commerciales. La licence Creative Commons Attribution-Partage dans les Mêmes Conditions est permise. La licence publique GPLv3 est aussi une alternative possible, compatible dans un seul sens à la licence Creative Common utilisée ici.

Poêle d'atelier

Il est constitué de trois barils d'huile et d'un batch box coulé. Le coeur de chauffe en lui même pèse 60 kg mais les trois barils n'accumulent quasiment pas de chaleur. Il n'y a dont presque pas de délai entre la production d'énergie et sa diffusion: c'est un chauffage instantané.

(lire la suite)

Cloche avec deux bancs

Il s'agit d'une construction réalisée durant un atelier avec une équipe complète en un peu plus de trois jours. Il ne s'agissait pas d'un poêle permanent mais le test était intéressant et les performances excellentes.

(lire la suite)

Poêle en cloche utilisant des pièces moulées

C'est une construction qui a été conçue et réalisée en 2015. Elle est entièrement réalisée en pièces moulées assemblées sans mortier.

(lire la suite)

Chaudière pour chauffage central

Il s'agit aussi d'une conception réalisée en 2015. L'ensemble est fabriqué à partir d'acier inoxydable, ainsi que de dalles et de briques réfractaires. Elle permet une combustion propre à température élevée. De l'eau stockée à pression ambiante est chauffée puis distribuée dans le plancher chauffant.

(lire la suite)

Four à pizza / chaudière à piscine

C'est le troisième modèle réalisé en 2015. Le batch rocket alimente un four à pizza, tout en chauffant la terrasse et la piscine. Il s'agit d'un modèle impressionnant qui fut une construction très enrichissante pour Tom De Smedt.

(lire la suite)

Systèmes de Batchrockets ouverts

Ces systèmes sont construits et fonctionnent sans porte ni prise d'air secondaire.

(lire la suite)

Un batch rocket avec trois barils

Durant l'hiver 2013/2014 ce poêle a été le point focal de mon ancien atelier. Il est basé sur un coeur de chauffe dont le diamètre de la cheminée interne est de 150 mm. Le diamètre du conduit de cheminée est aussi égal à 150 mm. La partie permettant d'extraire l'énergie des fumées est composée de trois barils empilés formant un unique cylindre. Le sommet et le dessous du baril central sont coupés. Le baril du bas est ouvert par le dessus et celui du haut est ouvert par le dessous. Il faut laisser environ 25 mm autour du périmètre lors de la découpe de la partie haute et de la partie basse pour que les barils ne se déforment pas. Le batch rocket est réalisé par moulage. Il dépasse d'un coté du cylindre, comme indiqué sur le schéma ci-dessous.

La colonne maçonnée dans le baril du bas repose directement sur le sol. À cette fin, une ouverture carrée aux dimensions de la colonne est découpée dans la partie basse du baril. Un rebord est plié et martelé sur les quatre côtés de l'ouverture. L'espace entre les briques et l'acier est rempli avec de la laine minérale superwool pour le rendre étanche. De cette manière, le baril comme la colonne reposent sur le sol de manière indépendante. Une autre ouverture est créée avec des rebords pour permettre au coeur de chauffe de sortir.

Le coeur de chauffe ne repose pas directement sur le rebord, mais sur deux colonnes maçonnées (voir le schéma ci-dessus) qui le surélèvent d'environ 8 mm au dessus du rebord. Une bande de superwool est collée au rebord ce qui assure l'étanchéité. La cheminée interne n'est pas située exactement au milieu du baril pour éviter que le coeur de chauffe ne dépasse trop.

Comme visible sur l'image ci-dessus, les espaces sur les cotés du coeur de chauffe sont aussi remplis avec de la laine superwool. Il y a une autre découpe dans le second baril pour le sommet du coeur et le p-channel. Les rebords sont pliés/martelés tout autour et la même laine permet d'obstruer les espaces restants.

L'étape suivante est le placement de la cheminée interne. Malheureusement, je n'ai pas d'images de cette séquence. La cheminée interne est un conduit de laine minérale mis en forme sous vide. C'est une pièce couramment utilisée par l'industrie métallurgique pour verser le métal fondu dans des moules. On appelle ce genre de pièces des manchons isolants. Pour plus d'informations, utilisez ce lien.

L'étape finale consiste à préparer et placer le troisième baril. Les joints sont scellés avec du ruban adhésif en aluminium. Il ne durera pas éternellement, mais il est clairement visible et facile à remplacer une fois abimé. Le flux de gaz ne frappe pas directement les joint grâce au métal qui a été laissé le long du périmètre lors de la découpe. Cette partie reste ainsi plusieurs dizaines de degrés plus froide que le reste de la cloche.

Les gaz brûlants sont expulsés vers la partie haute du cylindre et doivent descendre près du sol pour y trouver la seule sortie de la tour. Cette conduite est encore plus basse que le coeur de chauffe qui se trouve à environ 500 mm du sol. De cette manière, la tour de barils se comporte comme les cloches décrites dans l'article sur la "Théorie des Cloches". En plus de permettre à la tour d'agir comme une cloche plus large, la hauteur du coeur de chauffe rend plus aisé le chargement du bois.

Pour éviter d'avoir une restriction en bas de la cloche, au niveau de la sortie des gaz (il s'agit d'une erreur fréquente et c'est l'une des premières choses à vérifier sur un poêle fonctionnant mal), la conduite est placée à 100 mm du sol. On peut aussi percer une sortie de 200 mm sur laquelle on place un réducteur de 200 à 150 mm qui s’emboîte ensuite sur le reste de la conduite.

Pendant la partie la plus chaude de la flambée, le sommet du baril peut aisément atteindre 200 °C. Il serait donc raisonnable de tenir les matériaux inflammables loin du poêle. En effet, construit de cette manière, le poêle doit être considéré de la même manière qu'un poêle classique en fonte et il faut lui appliquer les mêmes règles.

Je n'ai jamais fabriqué de porte pour ce modèle. Une vitre haute-température de type Robax avec quelques briques réfractaires permet de former l'arrivée d'air primaire. Il est bien sûr possible de fabriquer une porte si nécessaire. La cheminée en brique est droite et non isolée. Elle mesure 8.5 m à partir du point où la conduite est insérée dans la maçonnerie. Voici une vidéo basse-résolution montrant les étapes d'une flambée.

Pour finir, voici le rapport sur le forum des Rocket Stoves datant d'octobre 2013 sur ce sujet.

Pas de plan 3D disponible, désolé.

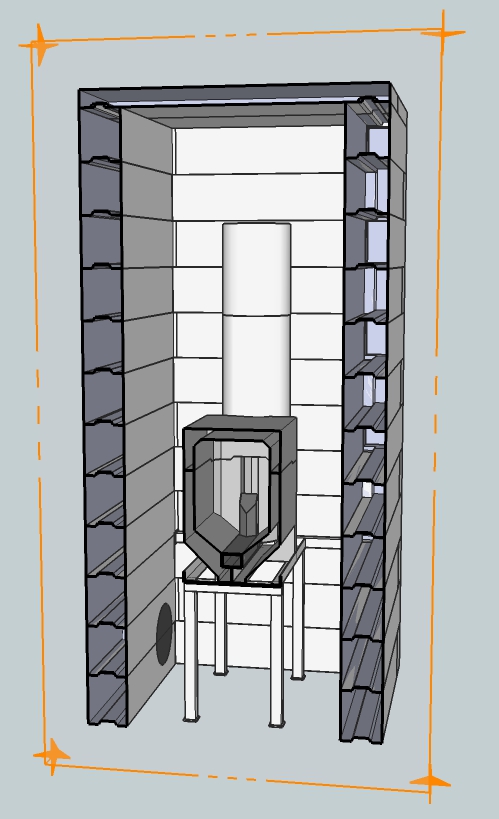

Une cloche avec des bancs en cul-de-sac

Ce poêle de masse a été construit pendant la rencontre annuelle des membres et sympathisants de l'association des poêliers-fumistes d'Amérique du Nord (MHA). Cette organisation investit beaucoup de temps et d'efforts pour démontrer que ses poêles font partie de ceux qui émettent le moins aux États-Unis et au Canada. Les autres activités de cette association consistent à former les membres et à produire des plans standardisés. De ce point de vue, ils adoptent le même idéal open-source que ce site.

Il était prévu que la cloche principale soit une double peaux mais quasiment toutes les briques réfractaires ont été utilisées durant les (6!) ateliers et les diverses démonstrations. En réponse à ce problème, le plan a été modifié pour arriver à une construction simple peau. Seule la moitié supérieure de la cloche principale fut construite en briques réfractaires pour résister aux hautes températures attendues. En Amérique du Nord, les poêles de masse sont normalement construits en double peaux avec la peau intérieure en briques réfractaires. Nous n'avons pas respecté cette disposition pendant l'atelier puisque le but était de valider expérimentalement aux membre de la MHA les performances d'un coeur de chauffe Batchrocket couplé avec une cloche pour l'extraction de la chaleur. L'expérience a été un succès: la combustion a été très propre et les bancs se sont chauffés sans accroc.

Un cylindre en Superwool de diamètre interne 200 mm moulé sous vide a été utilisé comme cheminée interne. Sur les plans, les bancs sont en simple peau tandis que la cloche principale est en double peaux. Un certain nombre de membres de la MHA a trouvé étrange que les bancs aient été construits en cul-de-sac dans des directions opposées. De cette manière, il serait impossible pour les gaz d'échappement de passer dans un banc et encore moins dans les deux bancs. L'image suivante montre le poêle pendant la phase de séchage. On voit la vapeur s'échapper doucement et la partie haute du banc plus sèche à certains endroits qu'à d'autres. La fin du banc est toujours humide car elle a été réalisée à la fin, moins d'une heure avant le démarrage du premier feu.

Quelques astuces de construction permettent de faire entrer les gaz chauds dans les bancs pour qu'ils y échangent leur chaleur et qu'ils retournent ensuite dans le bas de la cloche principale où se trouve la sortie. Ce mécanisme se base sur un principe physique: le fait que les gaz chauds sont plus légers car dilatés. Ceci est appelé la flottabilité des gaz. Elle est mise en route par la gravité et c'est le principe qui permet le fonctionnement des systèmes en cloche. Les gaz chauds ont tendance à monter tandis que les gaz froids descendent vers la sortie. Pour plus de détails, référez-vous à la théorie des cloches.

On peut observer sur cette vue en coupe que les ouvertures entre la cloche et les bancs ne sont pas obstruées. L'intérieur des bancs se termine directement dans la cloche. En fait, les bancs ne sont qu'un élargissement de la cloche et permettent de répondre à d'autres demandes. C'est encore une démonstration de la diversité des applications possibles du concept des cloches. Comme décrit dans la partie sur la théorie des cloches, les gaz sont une fois de plus ralentis en arrivant au niveau des bancs. Ils s'y stratifient, échangent leur chaleur et descendent doucement vers la sortie.

La cloche principale reçoit naturellement les gaz les plus chauds. C'est donc elle qui s'échauffe en premier. Ils se refroidissent ensuite et descendent jusqu'aux bancs. Il est donc normal que les bancs ne soient chauffés qu'après la cloche principale. Dans cette construction, le délai était de seulement vingt minutes. Si la cloche avait été construite en double peau, les bancs auraient été les premiers à s'échauffer.

L'emplacement de la sortie des gaz est très important, comme dans tous les poêles utilisant des cloches. Dans cet exemple, il ne faut pas que les bancs de chauffe soient court-circuités par la sortie des gaz. La vue en coupe ci-dessous montre comment cela a été réalisé. Un panneau en silicate de calcium est placé au niveau du mur arrière et fermé sur le dessus. Le dessin 3D permet de mieux comprendre la disposition du système. Le panneau n'est pas collé au mur, mais laisse un espace pour que les gaz puissent atteindre la sortie. La surface correspondant à la largeur du panneau multipliée par la distance entre celui-ci et le mur doit être beaucoup plus grande que la section en coupe transversale de la cheminée interne. En effet, il ne faut pas qu'il y ait de restriction au passage des gaz. Des ouvertures dans la partie basse du panneau forcent les gaz à descendre en dessous du niveau des bancs.

Ce panneau nous permet de n'extraire que les gaz les plus froids de la cloche. Avant de descendre assez bas pour sortir, les gaz doivent passer dans les bancs et y distribuer leur chaleur. Il faut aussi réaliser que le panneau en silicate de calcium n'est pas la seule solution possible. C'était simplement la manière la plus simple et la plus rapide d'abaisser le niveau de sortie des gaz durant l'atelier. Il aurait aussi été possible de maçonner une ouverture plus large que haute à l'aide de briques. Le point important est que les gaz doivent passer par les bancs avant d'atteindre la sortie. Celle-ci doit donc être placée en dessous du niveau de l'ouverture qui donne sur bancs.

Les poêles de masse Nord américains ont souvent un clapet de dérivation. Il s'agit d'une plaque de tôle ou de fonte qui est montée de telle manière que les gaz peuvent prendre un raccourci vers le conduit de cheminée lorsque le clapet est ouvert (par rotation ou translation). C'est un moyen pour chauffer la cheminée avant le reste de la masse du poêle. On initie ainsi le tirage. Le désavantage d'un tel système est qu'il complexifie la construction tout en introduisant une partie fragile dans le poêle qui, à mon avis, ne devrait pas exister.

Un clapet de dérivation peut néanmoins être très utile pour allumer un poêle au milieu de l'hiver dans une maison glacée. Si ce clapet paraît nécessaire, il devra être placé au niveau du panneau en silicate de calcium. Plus haut, le métal risquerait d'être vrillé ou détruit par la chaleur et le temps. Ce clapet de dérivation ne doit pas être confondu avec un clapet d’obturation permettant de fermer à 100 % le conduit de cheminée. Ceci peut être très dangereux s'il reste encore des braises sous les cendres. En effet, le monoxyde de carbone n'est ni visible ni odorant. Par contre, il peut tuer des gens dans leur sommeil s'il est introduit dans la maison. Une porte complètement étanche est une bien meilleure option. En complément, un détecteur de CO est de fait une mesure de sécurité indispensable.

Cette rencontre organisée par la MHA fut un événement mémorable où un certain nombre de personnes clés de l'équipe des poêles de masse Rocket. Lasse Holmes, créateur de l'idée du batch rocket ; Leslie Jackson, co-auteur du livre "Rocket Mass Heaters" ; et Kirk "Donkey" Mobert, créateur du premier forum dédié aux poêles de masse Rocket. La photo ci-dessous montre Lasse et Leslie dansant devant le poêle (ou autour du feu?). Juste un note en aparté: ce poêle batch rocket produit moins de fumée que celle qui est visible sur la photo.

Les deux photos de l’événement sont sous la propriété intellectuelle de la MHA. Pour plus d'images commentées par Norbert Senf de la MHA et moi-même, voyez le rapport de la MHA sur cet atelier. Les plans 3D du poêle complet sont disponibles via ce lien.

Cloche réalisée à partir de pièces moulées

Il s'agit d'une variante d'un batchrocket conçue et construite en 2015 à partir de pièces réfractaires moulées. Dans un tel projet, l'investissement financier dans les moules est très important. Beaucoup d'efforts ont été déployés pour trouver un moyen d'utiliser aussi peu de pièces différentes que possible afin de réduire le nombre de moules. Comme on peut le voir, un petit nombre de pièces moulées à partir d'un nombre lui aussi restreint de moules se répète beaucoup de fois. Les dimensions extérieures du poêle fini sont de 98 x 98 x 210 cm, et il pèse en tout un peu plus de 2000 kg.

La peau extérieure est réalisée à partir d'un ciment réfractaire de couleur terre cuite commandé pour l'occasion. Elle est constituée de 28 pièces identiques qui s’emboîtent entre elles (pour ceux qui comptent sur l'image, chaque face est constituée de sept pièces). Les queues d’aronde qui permettent l'assemblage des pièces sont visibles dans les angles et montrent comment utiliser la même pièce en l'utilisant alternativement vers le haut et vers le bas.