Préface

Ce chapitre a pour but de montrer ce qui doit être fait pour créer un appareil de chauffage à partir des coeurs de combustion introduits précédemment. Les concepts seront expliqués au fur et à mesure, mais il ne seront pas nécessairement accompagnés de photographies si des droits d'auteurs restrictifs sont en place. Néanmoins, les mesures et les schémas pourront être convertis en 3D dans le format SketchUp par le constructeur ou par moi-même si le temps le permet. De cette manière, suffisamment d'informations seront disponibles pour les gens qui voudraient les construire.

La vraie magie de cette technologie se réalise à partir du moment où les coeurs de chauffe décrits précédemment sont couplés à des moyens effectifs de récupérer l'énergie qu'ils produisent. Tout ceci peut être fait de différentes manières, chacune correspondant à une application. Il est possible de construire un poêle pour des applications qui requièrent de la chaleur "à la demande". Par exemple, un atelier qui est seulement occupé pendant les heures de travail. Ce type de poêle n'a que très peu de masse, mais irradie beaucoup d'énergie. Pour d'autres applications comme une habitation où un chauffage inertiel relativement constant est nécessaire, il faut ajouter beaucoup de masse au poêle pour qu'il puisse accumuler de la chaleur. Ces différentes approches seront couvertes dans cette section.

Tous les modèles présentés ci-dessous sont conçus et/ou construits par Peter van den Berg, sauf mention contraire.

Seules les conceptions en open source seront incluses sur ce site. Elles pourront être utilisées pour des fins privées comme commerciales. La licence Creative Commons Attribution-Partage dans les Mêmes Conditions est permise. La licence publique GPLv3 est aussi une alternative possible, compatible dans un seul sens à la licence Creative Common utilisée ici.

Poêle d'atelier

Il est constitué de trois barils d'huile et d'un batch box coulé. Le coeur de chauffe en lui même pèse 60 kg mais les trois barils n'accumulent quasiment pas de chaleur. Il n'y a dont presque pas de délai entre la production d'énergie et sa diffusion: c'est un chauffage instantané.

(lire la suite)

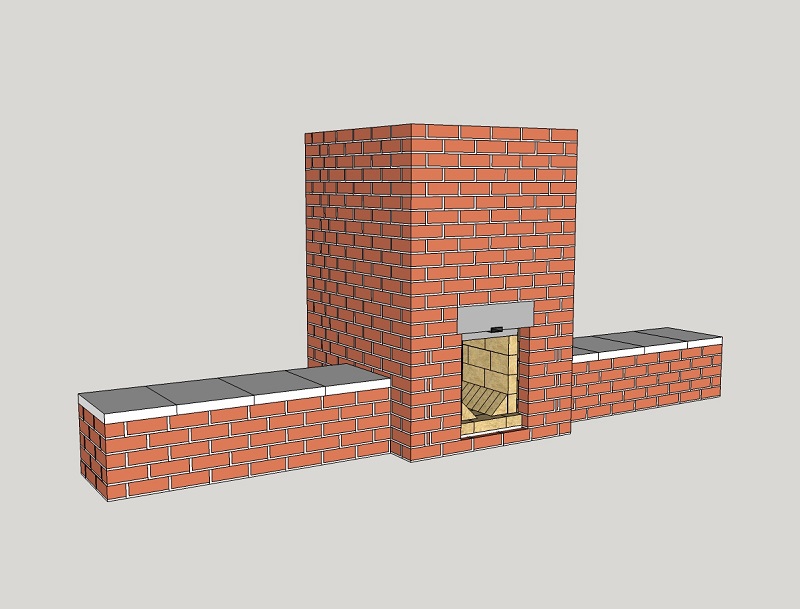

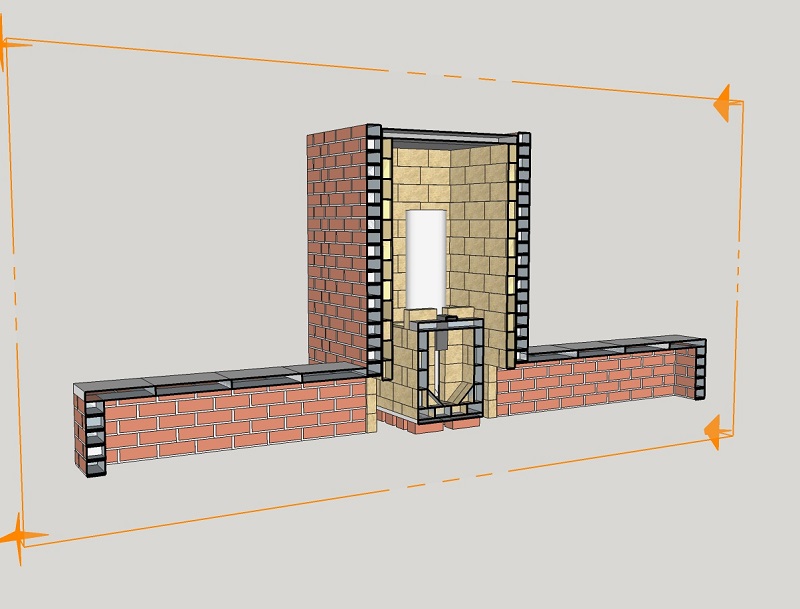

Cloche avec deux bancs

Il s'agit d'une construction réalisée durant un atelier avec une équipe complète en un peu plus de trois jours. Il ne s'agissait pas d'un poêle permanent mais le test était intéressant et les performances excellentes.

(lire la suite)

Poêle en cloche utilisant des pièces moulées

C'est une construction qui a été conçue et réalisée en 2015. Elle est entièrement réalisée en pièces moulées assemblées sans mortier.

(lire la suite)

Chaudière pour chauffage central

Il s'agit aussi d'une conception réalisée en 2015. L'ensemble est fabriqué à partir d'acier inoxydable, ainsi que de dalles et de briques réfractaires. Elle permet une combustion propre à température élevée. De l'eau stockée à pression ambiante est chauffée puis distribuée dans le plancher chauffant.

(lire la suite)

Four à pizza / chaudière à piscine

C'est le troisième modèle réalisé en 2015. Le batch rocket alimente un four à pizza, tout en chauffant la terrasse et la piscine. Il s'agit d'un modèle impressionnant qui fut une construction très enrichissante pour Tom De Smedt.

(lire la suite)

Systèmes de Batchrockets ouverts

Ces systèmes sont construits et fonctionnent sans porte ni prise d'air secondaire.

(lire la suite)

Un batch rocket avec trois barils

Durant l'hiver 2013/2014 ce poêle a été le point focal de mon ancien atelier. Il est basé sur un coeur de chauffe dont le diamètre de la cheminée interne est de 150 mm. Le diamètre du conduit de cheminée est aussi égal à 150 mm. La partie permettant d'extraire l'énergie des fumées est composée de trois barils empilés formant un unique cylindre. Le sommet et le dessous du baril central sont coupés. Le baril du bas est ouvert par le dessus et celui du haut est ouvert par le dessous. Il faut laisser environ 25 mm autour du périmètre lors de la découpe de la partie haute et de la partie basse pour que les barils ne se déforment pas. Le batch rocket est réalisé par moulage. Il dépasse d'un coté du cylindre, comme indiqué sur le schéma ci-dessous.

La colonne maçonnée dans le baril du bas repose directement sur le sol. À cette fin, une ouverture carrée aux dimensions de la colonne est découpée dans la partie basse du baril. Un rebord est plié et martelé sur les quatre côtés de l'ouverture. L'espace entre les briques et l'acier est rempli avec de la laine minérale superwool pour le rendre étanche. De cette manière, le baril comme la colonne reposent sur le sol de manière indépendante. Une autre ouverture est créée avec des rebords pour permettre au coeur de chauffe de sortir.

Le coeur de chauffe ne repose pas directement sur le rebord, mais sur deux colonnes maçonnées (voir le schéma ci-dessus) qui le surélèvent d'environ 8 mm au dessus du rebord. Une bande de superwool est collée au rebord ce qui assure l'étanchéité. La cheminée interne n'est pas située exactement au milieu du baril pour éviter que le coeur de chauffe ne dépasse trop.

Comme visible sur l'image ci-dessus, les espaces sur les cotés du coeur de chauffe sont aussi remplis avec de la laine superwool. Il y a une autre découpe dans le second baril pour le sommet du coeur et le p-channel. Les rebords sont pliés/martelés tout autour et la même laine permet d'obstruer les espaces restants.

L'étape suivante est le placement de la cheminée interne. Malheureusement, je n'ai pas d'images de cette séquence. La cheminée interne est un conduit de laine minérale mis en forme sous vide. C'est une pièce couramment utilisée par l'industrie métallurgique pour verser le métal fondu dans des moules. On appelle ce genre de pièces des manchons isolants. Pour plus d'informations, utilisez ce lien.

L'étape finale consiste à préparer et placer le troisième baril. Les joints sont scellés avec du ruban adhésif en aluminium. Il ne durera pas éternellement, mais il est clairement visible et facile à remplacer une fois abimé. Le flux de gaz ne frappe pas directement les joint grâce au métal qui a été laissé le long du périmètre lors de la découpe. Cette partie reste ainsi plusieurs dizaines de degrés plus froide que le reste de la cloche.

Les gaz brûlants sont expulsés vers la partie haute du cylindre et doivent descendre près du sol pour y trouver la seule sortie de la tour. Cette conduite est encore plus basse que le coeur de chauffe qui se trouve à environ 500 mm du sol. De cette manière, la tour de barils se comporte comme les cloches décrites dans l'article sur la "Théorie des Cloches". En plus de permettre à la tour d'agir comme une cloche plus large, la hauteur du coeur de chauffe rend plus aisé le chargement du bois.

Pour éviter d'avoir une restriction en bas de la cloche, au niveau de la sortie des gaz (il s'agit d'une erreur fréquente et c'est l'une des premières choses à vérifier sur un poêle fonctionnant mal), la conduite est placée à 100 mm du sol. On peut aussi percer une sortie de 200 mm sur laquelle on place un réducteur de 200 à 150 mm qui s’emboîte ensuite sur le reste de la conduite.

Pendant la partie la plus chaude de la flambée, le sommet du baril peut aisément atteindre 200 °C. Il serait donc raisonnable de tenir les matériaux inflammables loin du poêle. En effet, construit de cette manière, le poêle doit être considéré de la même manière qu'un poêle classique en fonte et il faut lui appliquer les mêmes règles.

Je n'ai jamais fabriqué de porte pour ce modèle. Une vitre haute-température de type Robax avec quelques briques réfractaires permet de former l'arrivée d'air primaire. Il est bien sûr possible de fabriquer une porte si nécessaire. La cheminée en brique est droite et non isolée. Elle mesure 8.5 m à partir du point où la conduite est insérée dans la maçonnerie. Voici une vidéo basse-résolution montrant les étapes d'une flambée.

Pour finir, voici le rapport sur le forum des Rocket Stoves datant d'octobre 2013 sur ce sujet.

Pas de plan 3D disponible, désolé.

Une cloche avec des bancs en cul-de-sac

Ce poêle de masse a été construit pendant la rencontre annuelle des membres et sympathisants de l'association des poêliers-fumistes d'Amérique du Nord (MHA). Cette organisation investit beaucoup de temps et d'efforts pour démontrer que ses poêles font partie de ceux qui émettent le moins aux États-Unis et au Canada. Les autres activités de cette association consistent à former les membres et à produire des plans standardisés. De ce point de vue, ils adoptent le même idéal open-source que ce site.

Il était prévu que la cloche principale soit une double peaux mais quasiment toutes les briques réfractaires ont été utilisées durant les (6!) ateliers et les diverses démonstrations. En réponse à ce problème, le plan a été modifié pour arriver à une construction simple peau. Seule la moitié supérieure de la cloche principale fut construite en briques réfractaires pour résister aux hautes températures attendues. En Amérique du Nord, les poêles de masse sont normalement construits en double peaux avec la peau intérieure en briques réfractaires. Nous n'avons pas respecté cette disposition pendant l'atelier puisque le but était de valider expérimentalement aux membre de la MHA les performances d'un coeur de chauffe Batchrocket couplé avec une cloche pour l'extraction de la chaleur. L'expérience a été un succès: la combustion a été très propre et les bancs se sont chauffés sans accroc.

Un cylindre en Superwool de diamètre interne 200 mm moulé sous vide a été utilisé comme cheminée interne. Sur les plans, les bancs sont en simple peau tandis que la cloche principale est en double peaux. Un certain nombre de membres de la MHA a trouvé étrange que les bancs aient été construits en cul-de-sac dans des directions opposées. De cette manière, il serait impossible pour les gaz d'échappement de passer dans un banc et encore moins dans les deux bancs. L'image suivante montre le poêle pendant la phase de séchage. On voit la vapeur s'échapper doucement et la partie haute du banc plus sèche à certains endroits qu'à d'autres. La fin du banc est toujours humide car elle a été réalisée à la fin, moins d'une heure avant le démarrage du premier feu.

Quelques astuces de construction permettent de faire entrer les gaz chauds dans les bancs pour qu'ils y échangent leur chaleur et qu'ils retournent ensuite dans le bas de la cloche principale où se trouve la sortie. Ce mécanisme se base sur un principe physique: le fait que les gaz chauds sont plus légers car dilatés. Ceci est appelé la flottabilité des gaz. Elle est mise en route par la gravité et c'est le principe qui permet le fonctionnement des systèmes en cloche. Les gaz chauds ont tendance à monter tandis que les gaz froids descendent vers la sortie. Pour plus de détails, référez-vous à la théorie des cloches.

On peut observer sur cette vue en coupe que les ouvertures entre la cloche et les bancs ne sont pas obstruées. L'intérieur des bancs se termine directement dans la cloche. En fait, les bancs ne sont qu'un élargissement de la cloche et permettent de répondre à d'autres demandes. C'est encore une démonstration de la diversité des applications possibles du concept des cloches. Comme décrit dans la partie sur la théorie des cloches, les gaz sont une fois de plus ralentis en arrivant au niveau des bancs. Ils s'y stratifient, échangent leur chaleur et descendent doucement vers la sortie.

La cloche principale reçoit naturellement les gaz les plus chauds. C'est donc elle qui s'échauffe en premier. Ils se refroidissent ensuite et descendent jusqu'aux bancs. Il est donc normal que les bancs ne soient chauffés qu'après la cloche principale. Dans cette construction, le délai était de seulement vingt minutes. Si la cloche avait été construite en double peau, les bancs auraient été les premiers à s'échauffer.

L'emplacement de la sortie des gaz est très important, comme dans tous les poêles utilisant des cloches. Dans cet exemple, il ne faut pas que les bancs de chauffe soient court-circuités par la sortie des gaz. La vue en coupe ci-dessous montre comment cela a été réalisé. Un panneau en silicate de calcium est placé au niveau du mur arrière et fermé sur le dessus. Le dessin 3D permet de mieux comprendre la disposition du système. Le panneau n'est pas collé au mur, mais laisse un espace pour que les gaz puissent atteindre la sortie. La surface correspondant à la largeur du panneau multipliée par la distance entre celui-ci et le mur doit être beaucoup plus grande que la section en coupe transversale de la cheminée interne. En effet, il ne faut pas qu'il y ait de restriction au passage des gaz. Des ouvertures dans la partie basse du panneau forcent les gaz à descendre en dessous du niveau des bancs.

Ce panneau nous permet de n'extraire que les gaz les plus froids de la cloche. Avant de descendre assez bas pour sortir, les gaz doivent passer dans les bancs et y distribuer leur chaleur. Il faut aussi réaliser que le panneau en silicate de calcium n'est pas la seule solution possible. C'était simplement la manière la plus simple et la plus rapide d'abaisser le niveau de sortie des gaz durant l'atelier. Il aurait aussi été possible de maçonner une ouverture plus large que haute à l'aide de briques. Le point important est que les gaz doivent passer par les bancs avant d'atteindre la sortie. Celle-ci doit donc être placée en dessous du niveau de l'ouverture qui donne sur bancs.

Les poêles de masse Nord américains ont souvent un clapet de dérivation. Il s'agit d'une plaque de tôle ou de fonte qui est montée de telle manière que les gaz peuvent prendre un raccourci vers le conduit de cheminée lorsque le clapet est ouvert (par rotation ou translation). C'est un moyen pour chauffer la cheminée avant le reste de la masse du poêle. On initie ainsi le tirage. Le désavantage d'un tel système est qu'il complexifie la construction tout en introduisant une partie fragile dans le poêle qui, à mon avis, ne devrait pas exister.

Un clapet de dérivation peut néanmoins être très utile pour allumer un poêle au milieu de l'hiver dans une maison glacée. Si ce clapet paraît nécessaire, il devra être placé au niveau du panneau en silicate de calcium. Plus haut, le métal risquerait d'être vrillé ou détruit par la chaleur et le temps. Ce clapet de dérivation ne doit pas être confondu avec un clapet d’obturation permettant de fermer à 100 % le conduit de cheminée. Ceci peut être très dangereux s'il reste encore des braises sous les cendres. En effet, le monoxyde de carbone n'est ni visible ni odorant. Par contre, il peut tuer des gens dans leur sommeil s'il est introduit dans la maison. Une porte complètement étanche est une bien meilleure option. En complément, un détecteur de CO est de fait une mesure de sécurité indispensable.

Cette rencontre organisée par la MHA fut un événement mémorable où un certain nombre de personnes clés de l'équipe des poêles de masse Rocket. Lasse Holmes, créateur de l'idée du batch rocket ; Leslie Jackson, co-auteur du livre "Rocket Mass Heaters" ; et Kirk "Donkey" Mobert, créateur du premier forum dédié aux poêles de masse Rocket. La photo ci-dessous montre Lasse et Leslie dansant devant le poêle (ou autour du feu?). Juste un note en aparté: ce poêle batch rocket produit moins de fumée que celle qui est visible sur la photo.

Les deux photos de l’événement sont sous la propriété intellectuelle de la MHA. Pour plus d'images commentées par Norbert Senf de la MHA et moi-même, voyez le rapport de la MHA sur cet atelier. Les plans 3D du poêle complet sont disponibles via ce lien.

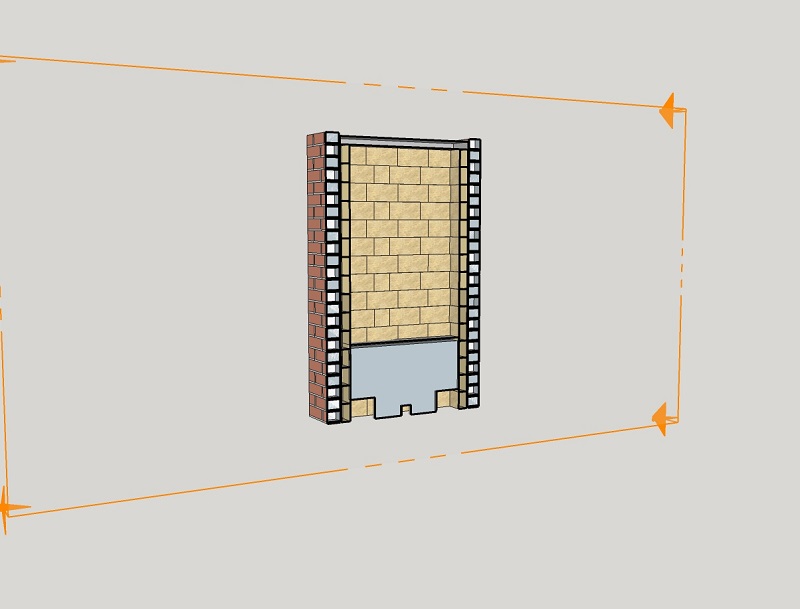

Cloche réalisée à partir de pièces moulées

Il s'agit d'une variante d'un batchrocket conçue et construite en 2015 à partir de pièces réfractaires moulées. Dans un tel projet, l'investissement financier dans les moules est très important. Beaucoup d'efforts ont été déployés pour trouver un moyen d'utiliser aussi peu de pièces différentes que possible afin de réduire le nombre de moules. Comme on peut le voir, un petit nombre de pièces moulées à partir d'un nombre lui aussi restreint de moules se répète beaucoup de fois. Les dimensions extérieures du poêle fini sont de 98 x 98 x 210 cm, et il pèse en tout un peu plus de 2000 kg.

La peau extérieure est réalisée à partir d'un ciment réfractaire de couleur terre cuite commandé pour l'occasion. Elle est constituée de 28 pièces identiques qui s’emboîtent entre elles (pour ceux qui comptent sur l'image, chaque face est constituée de sept pièces). Les queues d’aronde qui permettent l'assemblage des pièces sont visibles dans les angles et montrent comment utiliser la même pièce en l'utilisant alternativement vers le haut et vers le bas.

Un autre avantage de ces pièces qui s'assemblent ainsi est que la construction est rendue plus facile puisque chaque pièce est aisément positionnée et mise en place. Un regard attentif aux queues d’aronde dans l'image ci-dessus montre l'angle léger mais nécessaire avec lequel elles ont été coulées. Ceci leur permet de s'assembler sans jeu lors de la fermeture des queues d’aronde. On ne voit pas le système de goupilles qui positionnent et bloquent chaque couche à la suivante. Chaque couche est maintenue en position par les queues d’aronde tandis que les goupilles permettent de lier deux couches entre elles. Tout ceci permet, sous l'effet de la gravité, de maintenir l'ensemble solidement. Les pièces ne sont ni collées, ni assemblées avec du mortier, ni vissées. Pour plus de détails, reportez vous au plan SketchUp du projet. Un lien est donné à la fin de l'article.

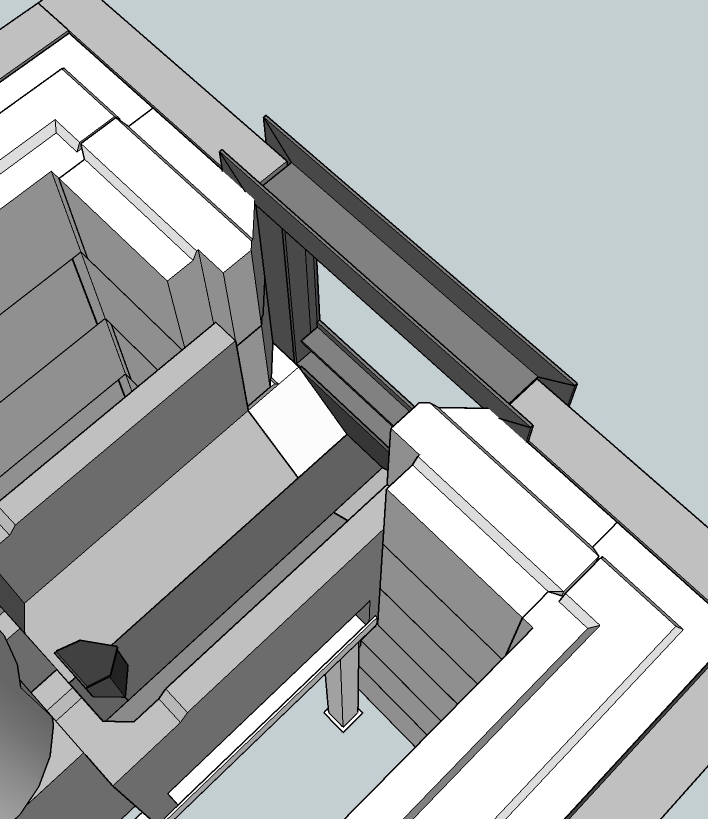

La porte est fabriquée à partir de profilés en T. Le bâti est composé de profilé en U dont la partie ouverte est orientée vers l'extérieur. Les deux parties sont liées par des charnières. La peau extérieure permet de maintenir le bâti grâce à la forme du profilé en U. (Ceci est clairement visible dans une des images plus bas). Une simple ouverture basculante sans charnière est montée dans la porte. Elle sert d'arrivée d'air primaire et secondaire.

La chambre de combustion est identique à celle décrite dans la section "4: Coeur coulé" du chapitre "Plans". Elle est composée de trois parties. Les parties basses à gauche et à droite forment le port et le début de la cheminée interne. La troisième partie ferme la chambre de combustion comme on peut l'observer sur les images suivantes. Elle se bloque dans les ergots de positionnement visibles ci-dessous.

Le coeur de chauffe repose sur un support métallique soudé. Des boulons permettent de positionner l'ensemble dans les trois dimensions. Le cadre retient (à nouveau) les deux moitiés du coeur moulé par force de gravité. Il les supporte sur les cotés mais pas sur le milieu, ce qui pousse les deux parties l'une vers l'autre. On peut aussi noter que cadre métallique ne supporte pas le coeur jusqu'à la face avant. Ceci sera expliqué plus tard.

La partie haute de la cheminée interne est un cylindre de Superwool moulé sous vide qui repose librement sur le coeur moulé. Des goupilles de centrage assurent le positionnement du cylindre. Ces goupilles sont réalisées de la manière la plus simple possible: quelques trous percés dans le béton réfractaire dans lesquels des clous sans tête sont placés.

La peau intérieure de la cloche est construite à partir de deux blocs différents, reproduits à l'identique 24 fois chacun (bien entendu quelques modifications apparaissent au niveau de la sortie des fumées et à la jonction avec le coeur de chauffe). Notez les assemblages à rainure et languette de la troisième pièce moulée.

Un rang est composé de quatre parties. Il mesure 150 mm de haut et 120 mm de large. Chaque rang est décalé du précédent d'un quart de tour autour de l'axe vertical, ce qui permet de maintenir l'ensemble en place. Les rangs sont scellés avec du ruban de verre tressé adhésif de 10 mm de largeur et de 4 mm d'épaisseur collé sur la languette. Le poids des pièces va presser le joint jusqu'à la moitié de son épaisseur initiale. La même action est entreprise pour les assemblages verticaux: on colle la tresse à la languette et on compresse le tout comme visible sur la photo ci-dessous. Notez que la rainure est plus profonde que la languette de 2 mm. Chaque bloc repose sur les cotés et non pas sur la languette.

Le trou de sortie de la cheminée est situé en bas du coté gauche. L'endroit du périmètre où se trouve cette sortie n'a pas d'incidence puisqu'il s'agit d'une cloche. Il faut cependant veiller à ce qu'il n'y ait pas de restriction au flux des gaz à cet endroit. Ainsi, l'ouverture est réalisée en forme d'entonnoir. À l'intérieur, l'ouverture mesure 250 mm et se réduit graduellement à 150 mm. De cette manière, il y a assez d'espace pour que les gaz d'échappement puissent sortir au travers de cette ouverture.

La taille de l'ouverture dans la peau interne pour que la chambre de combustion puisse s'y insérer est déterminée par les dimensions internes de la chambre de combustion. L'extrémité avant de celle-ci s'insère dans une feuillure de la peau interne. De cette manière, la partie avant de la chambre de combustion est supportée par la peau interne, tandis que la partie arrière est supportée par le cadre métallique ajustable décrit précédemment. Le périmètre de la chambre de combustion est scellé avec de la Superwool dans la feuillure de la peau interne.

Les parties gauche et droite de l’ouverte dans la peau interne sont chanfreinées à 45 degrés pour gagner de l'espace dans l'idée d'obtenir une porte plus grande avec une meilleure vue du feu. Une vue détaillée de la manière dont le cadre de la porte est inséré dans la peau externe est fournie dans le plan ci-dessus et l'image ci-dessous. Cette dernière montre aussi la manière dont la peau externe est assemblée. La fine ligne blanche visible sur l'image ci-dessous correspond à un joint en Superwool entre le bâti de la porte et la peau interne du poêle.

La configuration de l'arrivée d'air secondaire qui permet les meilleurs résultats de combustion a été trouvée après de nombreuses expériences. Douze combinaisons différentes ont été testées. Des variables telles que les sections des tubes verticaux et horizontaux, de même que les formes et longueurs des sorties d'air ont été expérimentées. L'image suivante montre cinq de ces combinaisons. Toutes sont affectées par la corrosion, certaines plus que d'autres. Le modèle qui va être utilisé pour ce poêle est le second en partant de la droite. Le tube vertical de la version finale est légèrement plus court. Le tube vertical au milieu de l'image est de section circulaire, comme le tube pré-port de Matt Walker.

L'arrivée d'air secondaire (le canal de sol) est installé dans un évidement du sol de la chambre de combustion. En fait, le feu brûle au dessus du canal de sol. En cas de doute sur l'emplacement du canal de sol, il faut se référer à la photo du coeur complet. L'arrivée d'air primaire (via la trappe sur la porte) nourrit la combustion primaire mais aussi la combustion secondaire. Cette arrivée d'air est positionnée sur la partie basse de la porte (voir la photo). Puisque la température de l'air entrant est beaucoup plus basse que celle de l'air dans la chambre de combustion, l'air restera en bas de manière naturelle (il est plus dense) et de ce fait le canal de sol sera constamment fourni en air.

Plus l'environnement est chaud, plus il y aura d'air arrivant dans le canal de sol. Celui-ci est chauffé par le feu, et il chauffe à son tour l'air entrant. L'ouverture en forme de triangle au sommet de la partie verticale du canal de sol injecte de l'air à mi-hauteur dans le port.

Sur la face avant de la chambre de combustion, le feu brûle un peu plus calmement et les chances d'obtenir un pic de CO important sont réduites. Il faut se référer au schéma correspondant dans le chapitre "Plans".

Pour un climat océanique tempéré, il s'agit d'un grand poêle avec une chambre de combustion très petite en comparaison. Avec ce type de poêle, il n'est pas nécessaire d'utiliser des "astuces" comme croiser les bûches ou faire des pyramides. Ces astuces ajoutent de l'air à la combustion et sont utilisées pour diminuer la fumée dans un poêle classique. Elles ne sont pas nécessaires ici et diminuent en plus la capacité de chargement. Il faut charger la chambre de combustion avec le combustible disposé dans le même sens le long des parois. Le feu aura suffisamment d'air grâce aux irrégularités du bois.

En utilisant du bouleau très sec, un plein chargement de bûches de tailles moyennes dans ce système de 150 mm pèse environ 6 kg. Les meilleurs résultats avec ce style de chargement et un canal de sol seront obtenus avec un allumage par le haut. Dans ce cas, il faut allumer le feu aussi loin que possible sur le dessus de la pile. Le feu descendra de lui même pour consommer l'ensemble du lot.

En fonction de la taille du combustible et du tirage de la cheminée, la flambée durera entre 55 et 90 minutes. La température du conduit de cheminée, mesurée au centre de celui-ci, ne montera pas au delà de 80 ºC pour un démarrage à froid. Lorsque le poêle est allumé plusieurs jours de suite, la température la plus haute au sein du conduit sera de 120 ºC. Dans ce cas, il est recommandé d'utiliser des bûches plus larges parce que le tirage sera beaucoup plus fort.

Tous les moules et pièces moulées, à l'exception du coeur de chauffe, ont été réalisées sur commande par Bergkachel v.o.f. de la Hague au Pays-Bas. Le plan 3D au format SketchUp 2016 est disponible via ce lien.

Plan mis à jour le 10/05/2016.

Chaudière pour chauffage central

Le modèle décrit ici a été conçu et construit par Rémy Bakker, habitant au Nord de Limburg aux Pays-Bas. Il vit près de Reichswald en Allemagne. Son surnom est "Holtere", c'est une expression signifiant un "lot de bois". L'histoire complète de ses poêles est décrite dans un fil de discussion sur le site Ecologieforum. Celui-ci est intitulé "Update bouw houtkachel". Le texte est en Néerlandais seulement, mais beaucoup d'images sont incluses dans les compte-rendus.

Note : l'article qui suit est publié à des fins illustratives uniquement. Un système aussi complexe que celui-ci ne devrait être entreprit que par ceux qui en possèdent les compétences.

"Notre poêle n'est pas localisé au centre de notre habitation et nous avons besoin de beaucoup de chaleur pour le chauffage au sol du reste de la maison. En fait, le salon où se trouve le poêle est complètement isolé thermiquement et constitue une annexe récente à une maison des années 1920. Une chaudière pour chauffer de l'eau pouvait être incorporée et c'est ainsi que fût prise la décision d'une chaudière centrale. Elle est connectée à quelques grands panneaux solaires thermiques et à une cuve de stockage de 1000 litres. La pompe démarre lorsque la température de l'eau dans les échangeurs est supérieure à 75 ºC."

Quelques chiffres :

Batchrocket pour un système non pressurisé.

Dimensions du poêle : Largeur x Profondeur x Hauteur = 48 x 75 x 157 cm.

La dimension du système est de 150 cm2 ou 138 mm de diamètre. Le conduit cheminée mesure 150 mm de diamètre.

Dimensions internes de la chambre de combustion : Largeur x Profondeur x Hauteur = 20 x 30 x 50 cm.

Chargement maximal de 6 kg de bois d'hêtre par cycle de 45 minutes.

La chaleur libérée directement dans la pièce est estimée entre 2 et 4 kWh au maximum.

À l'extérieur du poêle, les parties latérales atteignent entre 60 et 75 ºC, tout comme l'eau circulant à l'intérieur. La paroi arrière devient un peu plus chaude. Le devant et les portes sont deviennent les parties les plus chaudes, surtout la moité haute (au maximum 180 ºC). Ces températures pourraient être diminuées si l'intérieur était isolé.

Le poêle est capable de chauffer 1000 litre d'eau à 75 ºC. Lorsque la température de retour dépasse les 75 degrés, le feu doit être réduit pour empêcher les bruits d'ébullition et pour des raisons de sécurité. Il serait possible de contrer cet effet en élargissant les échangeurs. Plus de volume implique plus de temps pour amener l'eau au point d'ébullition.

Ici, on pourrait utiliser moins de tubes et/ou rendre les panneaux échangeurs plus larges. Par exemple, avec 11 tubes au lieu de 12 dans cette implémentation. Les faces des échangeurs à l'intérieur du poêle pourraient être isolé. Dans cet exemple, l'eau est chauffée de deux cotés : depuis l'intérieur du poêle au dessus de la chambre de combstion et par l'intérieur des tubes.

Les systèmes non pressurisés sont plus sujets aux bruits d'ébullition que leurs équivalents pressurisés où la température d'ébullition peut être atteindre 125 ºC. Les larges panneaux échangeurs de ce poêle ne sont pas conçus pour tolérer plus que des pressions "normales". Ce système travaille à pression atmosphérique classique.

La partie la plus basse du poêle est réalisée en acier inoxidable à cause des fluides issus de la condensation des gaz. Ceux-ci sont acides et pourraient causer de la corrosion. Il n'y a pas de drain pour les fluides de condensation, mais celui-ci pourrait être construit par la suite.

Les gaz d'échappement redescendent par les échangeurs des deux cotés de la trappe à cendre pour ensuite se diriger vers le fond d'où part le conduit de cheminée. La trappe à cendre repose sur deux rails et est moins longue que le poêle est profond. De cette manière, il y a toujours de la place pour que les gaz puissent sortir par le trou d'échappement. Dans cette construction, il n'est pas nécessaire de rendre la trappe à cendre étanche car il y a un second p-channel dans une fente sur le sol de la chambre de combustion.

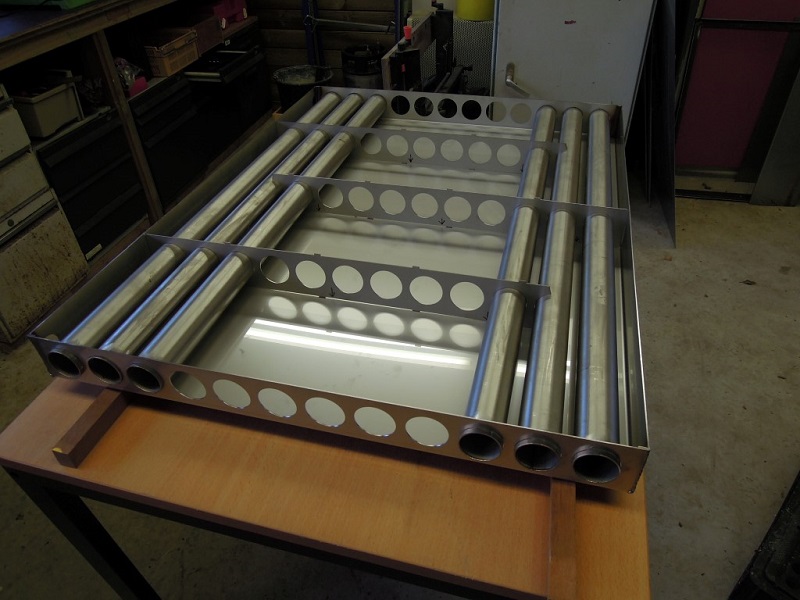

La taille des échangeurs de chaleur est 99 x 75 x 7.5 cm. Chacun contient 12 tubes de 48 mm de diamètre et de 2 mm d'épaisseur. En bas, les tubes dépassent un peu pour faciliter l'écoulement des fluides de condensation. Les gaz d'échappement à la température de 900 ºCelsius partent du coeur de chauffe pour descendre à travers les tubes. L'eau contenue dans les panneaux autour des tubes circule de bas en haut. Il y a aussi, à l'intérieur des panneaux, des plaques déflectrices qui forcent l'eau à prendre un chemin plus long lors de sa remontée.

Le sommet du poêle est constitué d'une double peau avec un espace de 20 mm sur les cotés et de 30 mm au sommet entre les peaux. L'espace est complètement rempli avec de la laine céramique Superwool pour isoler le salon des très hautes températures à l'intérieur du poêle.

Des morceaux de plaque de vermiculite sont montés directement au dessus de la cheminée interne pour protéger le métal d'une surchauffe. La température à l'extérieur du sommet du poêle est aux environs de 50 à 80 ºC. C'est approximativement la même température que les faces extérieures des échangeurs latéraux.

La cheminée interne est construite à partir de briques réfractaires de 30 mm d'épaisseur. Elles sont toutes coupées à un angle de 67,5 degrés sur les cotés les plus longs. L'ensemble forme une cheminée interne octogonale.

Les briques de la cheminée interne sont assemblées avec un mortier réfractaire et sécurisées avec un fil à souder. Pour la solidité de l'ensemble, les joints horizontaux sont échelonnés.

La cheminée interne est maintenue en place et isolée par un mélange de vermiculite et d'argile.

La chambre de combustion est construite à partie de plaques réfractaires de 30 x 30 x 4 cm.

Les cotés de la chambre de combustion sont aussi isolés avec une couche de Superwool. Ceci permet d'éviter que la chambre de combustion transmette trop de chaleur vers les échangeurs. Comme toujours avec les poêles rocket, il est essentiel de perdre le moins de chaleur possible pendant la combustion.

L'image ci-dessus montre clairement la position du deuxième P-channel. Dans un stade ultérieur, il est recouvert de plaques de vermiculite et il sert aussi de couvercle pour la trappe à cendre.

La température des gaz d'échappement sans les turbuleurs est comprise entre 80 et 120 °C, en fonction de la température de l'eau. Comme on peut clairement le voir, après la saison de chauffe la cheminée interne est complètement blanche à l'intérieur et les cendres volantes sur les échangeurs sont légèrement brunes.

Avec des turbuleurs (des chaines avec des maillons de 6 mm) la température de sortie est égale à la température de l'eau, c'est-à-dire au maximum 75 à 80 ºC, mesurée au centre du conduit de cheminée.

Un plan décrivant les échangeurs de chaleur est disponible via ce lien.

Combinaison de four à pizza / chauffage de terrasse / chaudière de piscine

Le modèle décrit ici a été construit en 2015 par Tom De Smedt, habitant à Genk dans le Limbourg belge. Cet article est inclus avec sa permission. Il est quasiment le même que le fil de discussion disponible sur le forum des Poêles Rocket Donkey32.

Note : Un système aussi complexe que celui-ci ne devrait être entreprit que par ceux qui en possèdent les compétences.

"Après avoir construit une piscine dans le jardin et m'être rendu compte qu'il n'est pas très amusant de devoir s'occuper d'une piscine froide où personne ne veut nager, j'ai commencé à apprivoiser l'idée de construire une chaudière à bois pour piscine. Beaucoup des exemples sur internet, sur Youtube, des versions auto-construites ou commerciales semblaient fumeuses, pour ne pas dire dangereuses et souvent laides. Je suis alors tombé sur la technologie des poêles rocket et j'ai passé un long moment à lire et à penser comment l'appliquer à mon problème d'une manière qui me plaise esthétiquement.

J'ai donc décidé de construire une chaudière pour piscine basée sur un poêle rocket. Seulement, puisque le projet allait me prendre de la place et du temps, je voulais avoir un filet de sécurité au cas où la chaudière ne fonctionnerait pas. J'ai alors pensé à intégrer un four à pizza avec la chaudière pour pouvoir apprécier la partie four dans tous les cas.

Au final, c'est le résultat de ce projet que j'aimerais vous montrer dans cet article. Il permet de chauffer ma piscine de 16000 litres de 20 à 30 °C en 24 heures de chauffage au bois. D'après mes calculs, cela signifie qu'en moyenne la chaudière fournit 10 kW à la piscine, ce qui me satisfait énormément. Elle a déjà cuit beaucoup de pizzas et rôti quelques poulets durant le processus de construction.

Puisque ma femme l'a accepté, je pense que cette construction est assez réussie, mais je vous laisse vous faire votre avis. Si quelqu'un veut entreprendre le même projet, j'espère qu'il trouvera de l'inspiration dans les images qui suivent."

Étape un, les fondations. Notez la pompe de piscine dans l'arrière plan. Elle m'a permis de travailler sur la conception de la chaudière.

Étape deux, isoler la fondation avec un mélange de ciment de Portland et de vermiculite.

Étape trois, acheter un cumlus d'occasion en acier inoxidable et couper des briques réfractaires pour le coeur de chauffe. Notez que l'agencement final est légèrement différent de celui sur la photo dans le sens où le cumulus est derrière la cheminée interne.

Étape quatre, assembler le batchrocket sur les fondations en utilisant un mortier réfractaire. Après l'avoir laissé sécher, l'allumer. => premier succès!

Étape cinq, maçonner les briques et diviser la chaudière en deux compartiments à l'aide d'une tôle en acier inoxidable.

Étape six, isoler le batchrocket avec de la vermiculite et créer le sol d'un four avec des profilés en T et des dalles de béton de 4 cm d'épaisseur. De la place a été laissée pour que les profilés en T puissent se dilater. Dans l'ensemble, ce n'est peut-être pas la meilleure option, mais je voulais garder la surface au sol la plus petite possible. Les traces de suie sur l'arrière de la tôle résultent des flambées précédentes.

Étape sept, isoler les dalles de béton avec un mélange de vermiculite et de ciment de Portland. Poser ensuite les dalles réfractaires. Il n'y a pas beaucoup de place entre les murs et le début du dome, je sais, mais rappelez-vous que je voulais garder la surface au sol la plus petite possible. J'ai ensuite "isolé" le dome avec cinq couches de feuilles d'aluminium. Au final, c'était une solution satifaisante. Le mur chauffe jusqu'au point où il est impossible d'y poser la main plus de quelques secondes, mais le coté positif est qu'il est agréable de s'asseoir près du mur en soirée.

Étape huit, créer un moule pour le dome et construire ce dernier.

Étape neuf, retirer le moule et installer les faces avant et arrière en briques réfractaires.

Étape dix, maçonner des briques sur un second moule. Recommencer encore et encore jusqu'à réaliser l'arche en face avant et une ouverture qui puisse être fermée en face arrière. La surface de celle-ci est la même que la section en coupe transversale du système, c'est-à-dire un disque de 150 mm de diamètre. La partie supérieure de l'ouverture arrière est alignée avec la voûte du four, afin de minimiser l'obstruction des gaz de combustion.

Étape onze, fermer l'ouverture avec des briques et tester le four (poulet à la bière).

Le four est resté dans cet état pendant quelques temps, jusqu'à ce que je trouve comment isoler les murs autour du cumulus à un coût raisonnable et de manière efficace.

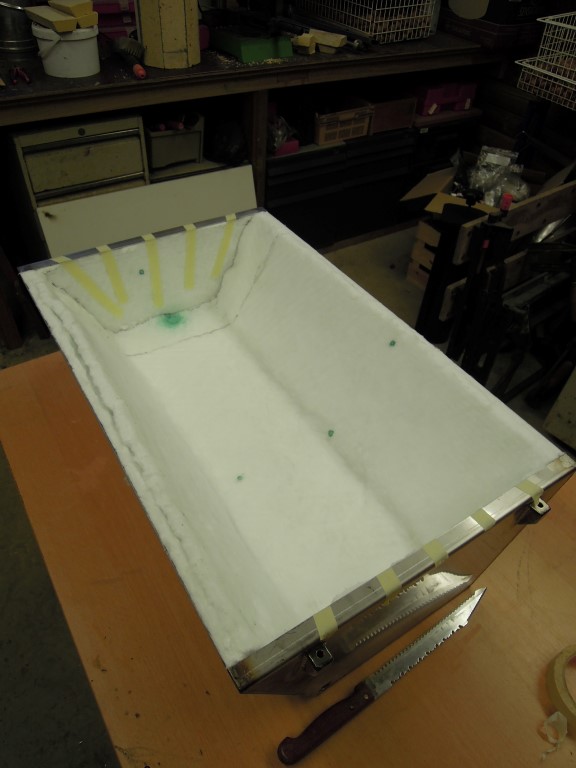

Étape douze, acheter un rouleau de Superwool et créer une armature autour du cumulus. J'ai aussi créé un bac pour collecter les fluides de condensation à partir de l'enveloppe extérieure du cumulus que j'avais coupée. Cette enveloppe n'était pas en acier inoxidable et j'ai hésité à l'utiliser ainsi, mais le ferronnier qui y a soudé le tube d'évacuation m'a assuré qu'elle ne rouillerait pas de si tôt. Bien sûr, de l'acier inoxidable aurait été préférable.. le temps nous le dira.

Étape treize, installer le cumulus sur une sorte de piédestal pour pouvoir nettoyer les cendres qui s'accumulent dans le bac de collecte.

Étape quatorze, remplir les cotés du compartiment où se trouve le cumulus pour éviter que les gaz chauds ne court-circuitent le système en allant vers la sortie. J'ai utilisé les restes de la découpe de l'enveloppe extérieure du cumulus et j'ai bouché le sommet avec de la laine céramique.

(Note de l'éditeur : cette étape n'est pas réellement nécessaire car les gaz chauds sont tirés vers le bas par le conduit de cheminée.)

Étape quinze, fermer le dessus du cumulus en gardant de la marge et en l'isolant. Le tube qui dépasse le plus correspond à l'arrivée d'eau froide. Il descend quasiment jusqu'au fond du cumulus. Le tube le moins long correspond à la sortie d'eau chaude. Il récupère l'eau près du sommet du cumulus. Entre ces deux tubes se trouve un thermocouple pour mesurer la température de l'eau. Le schéma disponible ici permet de comprendre le fonctionnement du système.

Étape seize, fermer l'arrière et connecter les tubes en acier inoxidable aux tuyaux PVC de la pompe pour piscine. Le sommet de l'ensemble est entouré de feuilles d'aluminium pour améliorer la précision de mesure du thermocouple.

Étape dix-sept, j'ai recouvert les sommets du dome et du cumulus avec un mélange de vermiculite et de ciment de Portland pour rendre l'ensemble étanche et l'isoler. J'ai alors acheté d'occasion un conduit de cheminée isolé en acier inoxidable. Des tôles de métal pliées m'ont permis de fabriquer des portes pour le four et le coeur de chauffe. Les poignées en acier inoxidable ont été achetées chez IKEA.

Voilà où j'en suis pour l'instant. Je dois encore couvrir la construction avec de l'acier inoxidable ou une dalle en pierre bleue, mais je suis indécis pour le moment.

Je dois aussi finir de jointoyer la maçonnerie.

(Pour éviter les commentaires sur les dangers de chauffer l'eau avec une chaudière à bois, les surpressions possibles, etc.. Je voudrais dire que je considère ce modèle comme fiable. En effet, le cumulus est connecté directement à la piscine et à la pompe sans qu'il n'y ait de valves ni d'obstructions. La pompe est programmée pour pomper l'eau du cumulus toutes les 15 minutes. En cas de panne de courant, je peux toujours ouvrir la porte du four à pizzas et fermer la trappe qui donne sur le compartiment du cumulus pour éviter de fondre les tuyaux de sortie. Dans le cas d'un dysfonctionnement, le cumulus est à l'extérieur et pas à l'intérieur de la maison. Les risques sont donc limités.)

Concernant la température du four, je n'ai pas (encore) de moyen de la mesurer. Cependant, durant la soirée du 25 Juin 2015, le dome et le sol du four étaient absolument propres, sans trace de suie ni de fromage fondu. D'après mes informations, ce phénomène apparaît lorsques la température des murs est entre 370 et 400 °C.

Lorsque j'ai commencé à cuisiner avec le cumulus installé, j'ai remarqué que la chaleur initiale a chuté plus rapidement que lors des flambées précédentes. J'imagine que ce n'est pas suprenant, d'autant que c'est très relatif : la huitième pizza était toujours prête en moins de 4 minutes :)

Je devrais mentionner qu'une fissure est apparue à l'extérieur de l'enveloppe en briques à cause de la chaleur. La fissure s'élargit légèrement lorsque le four est chaud et se rétracte lorsqu'il refroidit. Elle n'empire pas, je pense donc qu'elle agit comme un joint de dilatation. Une meilleure conception de ma part aurait permis d'éviter cela. Si je devais le refaire, les profilés en T ne reposeraient pas sur le mur extérieur, mais sur un mur intérieur sans toucher la peau externe.

Étape dix-huit, les briques maçonnées ont été jointoyées. Aux alentours de mi-Juillet 2015, j'ai fabriqué une toiture inclinée en bois peint pour le four afin d'être plus en accord avec l'esthétique de la maison.

L'isolation autour du batchrocket est composée de vermiculite en vrac. Avec le recul, il aurait été préférable de la stabiliser avec un peu de ciment de Portland ou d'argile.

Systèmes ouverts, sans porte, ni p-channel ou canal au sol.

Entre juillet 2017 et juin 2018, j'ai conçu un certain nombre de systèmes ouverts sans porte (et donc pas d'air secondaire). Ne vous attendez pas à ce que ces systèmes soient comparables à des systèmes fermés du point de vue de l'efficacité, l'excès d'air est beaucoup trop important pour cela. Il y a tout de même de forts indices indiquants que ces appareils de chauffage sont tout aussi propres que leurs frères à haut rendement.

1 : Münster, juillet 2017

Le premier système ouvert a été monté à l'intérieur d'une sculpture d'art conçue par Oscar Tuazon qui a été construite en même temps que le "Sculpture Projecte Münster" de 2017. Le terme "ouvert" est resté le même pour décrire ce système. La sculpture en béton a été construite en extérieur à côté d'un canal et a été conçue comme un espace où les gens peuvent flaner avec la possibilité d'allumer un feu dans le foyer pour réchauffer la colonne de béton. Ce qui peut être très confortable pour s'adosser pendant les soirées froides.

Le coeur de chauffe était un système de 250 mm dont le foyer est coulé en cylindre pour correspondre au trou dans la colonne de béton. Placé horizontalement derrière l'ouverture, la cheminée interne était coulée avec une section octogonale. L'ouverture frontale du foyer cylindrique avait exactement la même section que l'ouverture frontale rectangulaire d'un système de 250 mm selon les proportions recommandées. La cheminée interne dans l'image semble être très courte, une autre pièce de même longueur a été placée sur le dessus.

Le cylindre en béton étant creux avec un toit fermé servait de cloche unique d'un poids énorme de 6 tonnes. La cheminée a été montée à l'intérieur, à partir de 40 cm au-dessus du niveau du sol et ne dépasse que de 30 cm du sommet de la cloche (non visible sur la photo). La cheminée interne avait une rampe en bas à l'arrière.

picture © Henning Rogge

2 : Université libre, Bruxelles

Le deuxième système ouvert a été construit dans la cour de l'Université Libre de Bruxelles (ULB) au cours du mois d'avril 2018, sous forme d'atelier pour et par les étudiants. Il s'agissait d'un système de 200 mm installé à l'intérieur d'une grande cloche en briques. Le poêle est construit en extérieur, une cour intérieure sur le toit d'un garage de stationnement. Ce qui rend cette construction intéressante, c'est que le mur arrière de la cloche était en fait un mur existant d'un bâtiment voisin.

Pour éviter une perte de chaleur excessive dans le grand mur, la paroi arrière de la cloche est isolée avec 25 mm de Superwool. Construire la structure selon les valeurs recommandées signifie que la cloche est très spacieuse, voire beaucoup plus spacieuse que prévu. La disposition des cheminée internes a été faite comme la construction majorquine: carrée, en briques réfractaires fendues, pas de rampe, seulement les coins chanfreinés à l'arrière de la cheminée interne jusqu'à un niveau aussi haut que le Port. Veuillez lire les conséquences d'une cheminée interne carrée par opposition à une cheminée interne ronde dans le chapitre "Construction".

Les résultats, bien qu'ils n'aient pas été testés avec un analyseur de combustion, étaient très encourageants. Le poêle a fonctionné sans trop de persuasion juste une heure après la fin de la construction. En fait, deux dames faisaient encore des travaux de pointage alors qu'il commençait à faire nuit et que le chauffage était en marche. Beaucoup de vapeur d'eau est sortie de la courte cheminée et au bout d'une heure, elle a complètement disparu. Le dessin au format Sketchup 8 peut être obtenu ici:

Une vidéo du lendemain matin a été prise, malheureusement sans le bruit de grondement impressionnant qui donne à ces appareils de chauffage le nom de Poêles Rocket.

3 : Maureen Paley, Londres

Un autre poêle a été réalisé dans la galerie d'art de Maureen Paley à Londres en juin 2018. Il se composait de deux fûts en acier inoxydable superposés et d'un coeur de chauffe en plaque réfractaire isolantes.

C'est un système de 120 mm, de sorte que la cheminée interne est un carré avec des côtés de 120 mm (les valeurs restantes sont tirées des tables pour une taille de 120 mm). Il est construit à l'intérieur d'une cour partiellement ouverte comme un ajout à l'exposition d'art "Fire !" d'Oscar Tuazon.

Le conduit de cheminée d'évacuation est simplement un tuyau droit à l'intérieur des fûts, commençant à environ 20 cm au-dessus du niveau du sol. Il a très bien fonctionné, bien qu'à l'époque il ne pouvait fonctionner qu'avec de petits morceaux de bois. Aucun autre test n'a été effectué sur celui-ci.

Les trois projets ci-dessus ont été initiés par Antoine Rocca, guide d'architecture à l'Université Libre de Bruxelles (ULB).