Wstęp

W rozdziale tym zostanie dokładnie wyjaśnione co należy zrobić, aby zbudować piec do ogrzewania przestrzeni przy wykorzystaniu omawianego wcześniej paleniska rakietowego typu batch box. Choć zasady są szczegółowo omówione, nie wszystko jest zilustrowane zdjęciami ze względu na ograniczenia nakładane przez prawa autorskie. Wszystkie wymiary i szkice można jednak przekształcić w obraz trójwymiarowy w formacie SketchUp i zostanie to zrobione w odpowiednim czasie albo przeze mnie, albo przez innych autorów przedstawionych poniżej konstrukcji. W ten sposób kompletna dokumentacja będzie dostępna dla wszystkich, którzy chcą zbudować jedno lub więcej z przedstawionych poniżej pieców.

Prawdziwa magia pojawia się wówczas, gdy połączymy opisaną uprzednio technologię czystego spalania w palenisku batch box z efektywnym sposobem gromadzenia tego czystego ciepła, z pozbawionych dymu spalin. Można to zrobić na kilka sposobów, w zależności od przeznaczenia. Aby ogrzać warsztat, w którym przebywamy tylko podczas godzin pracy, możemy zbudować piec, który będzie generował ciepło “na żądanie”, z małą masą i wysoką zdolnością przekazywania ciepła. W przypadku pomieszczeń mieszkalnych, w których potrzebujemy długoterminowego i bardziej stabilnego sposobu dostarczania i emisji ciepła należy zwiększyć ilość masy akumulacyjnej, która umożliwia większą zdolność magazynowania ciepła. W rozdziale tym opiszemy te różne podejścia konstrukcyjne.

Wszystkie opisane tutaj warianty pieców zostały opracowane i wykonane przez Petera van den Berga. Gdy któryś z nich jest innego autorstwa zostanie to zaznaczone.

W opracowaniu tym ujęte są tylko te projekty i dokumentacje, które dostępne są na otwartej licencji Creative Commons, z uznaniem autorstwa, na tych samych warunkach, umożliwiającej ich ponowne wykorzystanie do celów prywatnych lub komercyjnych. Alternatywnie możliwa jest również do zastosowania publiczna licencja GPLv3, która jest jednostronnie kompatybilna ze wspomnianą powyżej licencją CC-BY-SA.

Piec warsztatowy

Składa się z trzech beczek po oleju oraz odlanego z betonu żaroodpornego paleniska batch box. Choć waga paleniska wynosi 60 kg, beczki po oleju posiadają niewielką masę i dlatego opóźnienie w przekazywaniu ciepła jest tutaj minimalne. Można powiedzieć, że oddawanie do otoczenia, uzyskanego w palenisku ciepła zachodzi natychmiast po rozpaleniu.

(czytaj więcej)

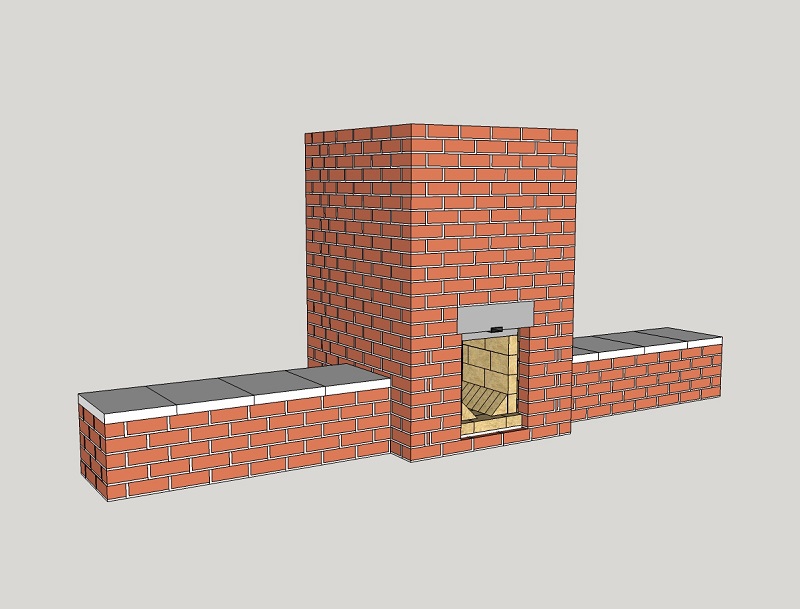

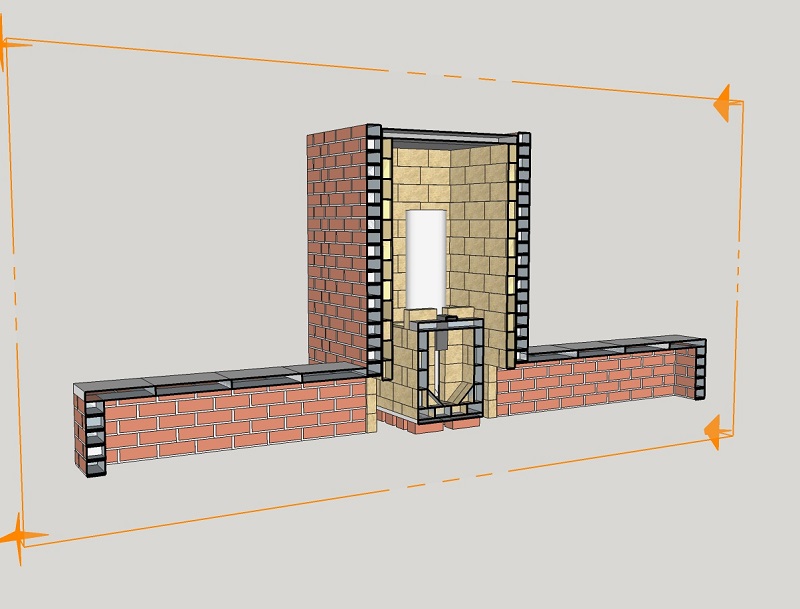

Komora akumulacyjna z dwiema ławami grzewczymi

Piec został zbudowany przez zespół zdunów w niecałe cztery dni podczas warsztatów edukacyjnych. Choć jest to konstrukcja tymczasowa, jej wydajność okazała się znakomita.

(czytaj więcej)

Piec skonstruowany z odlanych prefabrykatów

Projekt zrealizowany w roku 2015. Piec składa się z odlanych prefabrykatów, które połączone są ze sobą na sucho.

(czytaj więcej)

Kocioł centralnego ogrzewania

To kolejny projekt z 2015 roku. Całość wykonana jest z wykorzystaniem dużej ilości stali nierdzewnej, przeciętych cegieł oraz płytek szamotowych. Piec spala czysto i generuje dużo ciepła w bezciśnieniowym buforze, który przekazuje to ciepło do instalacji ogrzewania podłogowego.

(czytaj więcej)

Piec do pizzy / podgrzewacz basenu

Trzeci z kolei projekt z roku 2015. Palenisko batch box zasila piec do pizzy, podgrzewa taras oraz basen. Choć budowla ta wymagała pewnej odwagi konstrukcyjnej, w końcowym efekcie urządzenie przynosi dużo satysfakcji użytkownikom. Autorem jest Tom De Smedt.

(czytaj więcej)

Rakiety otwarte

Piece zaprojektowane bez drzwiczek i bez kanałów z powietrzem wtórnym

(czytaj więcej)

Trójbeczkowa rakieta batch box

Zimą 2013/14 piec ten był głównym obiektem moich badań. Zbudowałem go w moim starym warsztacie. Średnica dopalacza wynosi 150 mm, tyle samo co średnica rury w przewodzie kominowym. Całość komory pozyskującej ciepło składa się z trzech beczek postawionych jedna na drugiej i tworzących wspólnie jeden cylinder. Dwie pokrywy (dolna i górna) środkowej beczki zostały wycięte. Dolna beczka jest otwarta od góry, a górna jest otwarta na dole. Wycinając pokrywy z beczek należy zostawić na obwodzie kołnierz o szerokości 25 mm, który będzie nadal usztywniał okrągłą konstrukcję beczki, utrudniając jej zniekształcenie. Palenisko jest wykonane z odlewu i jest częściowo wyprowadzone poza obręb beczek, co widoczne jest na poniższym schemacie.

Murowany słup wewnątrz dolnej beczki nie powinien spoczywać na jej dnie, ale bezpośrednio na fundamencie. W tym celu wycinamy w dnie beczki kwadratowy otwór. Na wszystkich czterech bokach otworu zaginamy kołnierz. Między kołnierzem a cegłami musi powstać szczelina, którą uszczelniamy ogniotrwałą matą ceramiczną (superwool). W ten sposób beczka i słup spoczną na fundamencie niezależnie od siebie. Kolejny otwór z kołnierzem wycięty jest w miejscu, w którym z beczki wystaje rdzeń pieca.

Rdzeń nie spoczywa bezpośrednio na dolnym kołnierzu. Wewnętrzny murowany słup i zewnętrzne wymurowanie wspomagające (patrz diagram powyżej) są tak skonstruowane, żeby podstawa rdzenia znalazła się ok. 8 mm powyżej dolnego kołnierza. Do kołnierza przyklejony jest pasek maty ogniotrwałej. Jako spoiwa użyłem żaroodpornego uszczelniacza, dzięki czemu połączenie jest szczelne. Dopalacz nie znajduje się dokładnie w środku beczki, więc palenisko nie wystaje w znacznym stopniu za obręb beczek.

Szczeliny między bocznymi ścianami paleniska a kołnierzami również są wypełnione matą ogniotrwałą, co wyraźnie widać na zdjęciach. W drugiej beczce mamy kolejne duże wycięcie, oraz jeszcze jedno małe na kanał P. Na wszystkich bokach otworów wycinamy i zaginamy kołnierze wypełniając szczeliny tak jak poprzednio.

Kolejnym krokiem jest montaż dopalacza. Nie mam tu niestety odpowiedniego zdjęcia. Dopalaczem w tym piecu jest formowana próżniowo kształtka z maty ogniotrwałej. Kształtki takie powszechnie stosuje się w metalurgii - stopiony metal wlewa się przez nie do form. Aby dowiedzieć się więcej, wpisz w wyszukiwarkę “riser sleeve” albo kliknij ten link.

Ostatnim krokiem jest przygotowanie i zamocowanie trzeciej beczki. Krawędzie beczek połączone są taśmą aluminiową. Nie jest to rozwiązanie szczególnie trwałe, ale gdy łączenia się zużyją, to dzięki łatwemu dostępowi można je w łatwy sposób wymienić. Przepływ gazów wewnątrz beczek omija obręcze. Nie wycięliśmy bowiem całych pokryw, lecz przy obręczach zostawiliśmy 2-3 cm kołnierze. Dzięki temu droga przepływu gazów ulega zakrzywieniu. Połączone taśmą aluminiową krawędzie pozostają więc o kilkadziesiąt stopni chłodniejsze niż reszta beczki.

Bardzo gorące gazy wyrzucane są z cylindrycznego dopalacza. Muszą następnie opaść w dół, by dotrzeć do jedynego ujścia spalin, które znajduje się tuż nad podłogą. Wylot spalin umieszczony jest niżej od paleniska (które jest na wysokości ok. 500 mm). Wieża z beczek spłęnia rolę komory akumulacyjnej (dzwonu), opisanej w sekcji “Dzwon, czyli komora akumulacyjna i obudowa pieca” rozdziału “Budowa”. Dzięki zastosowaniu aż trzech beczek komora jest duża, a palenisko można umieścić wysoko, żeby przy wkładaniu drewna uniknąć konieczności schylania się.

Aby nie utrudniać gazom wylotu z komory (jest to częstym błędem konstrukcyjnym i w źle działającym piecu w pierwszej kolejności należy sprawdzić wylot spalin), rurę wyjściową umieszczamy ok. 100 mm nad podłogą. Inną metodą uniknięcia tamowania wylotu gazów jest zastosowanie większej rury, o przekroju 200 mm. Wymagać to będzie zastosowania redukcji z rury 200 mm do przewodu kominowego o średnicy 150 mm.

W najbardziej intensywnym momencie palenia temperatura najwyższej beczki z łatwością osiąga 200 ºC i więcej. Materiały łatwopalne musimy więc trzymać z dala od pieca. Generalnie, jeśli chodzi o zasady instalowania i związane z nimi środki ostrożności, warto myśleć o takim piecu jako o “zwykłym metalowym piecu grzewczym”.

Nigdy nie zrobiłem drzwiczek do tego pieca. Zamiast nich używałem żaroodpornej szyby Robax i kilku cegieł szamotowych do uformowania wlotu powietrza. Jeśli chcemy, możemy oczywiście zamontować drzwiczki. Komin jest w moim przypadku prostym, pozbawionym izolacji murowanym kanałem o wysokości 8,5 m (mierzonej od punktu wejścia rury do komina). Poniżej znajduje się film (niezbyt wysokiej jakości), pokazujący przebieg spalania krok po kroku.

Na koniec odsyłam do raportu o tym piecu na forum pieców rakietowych z października 2013. Rysunek trójwymiarowy nie został wykonany.

Komora akumulacyjna z zaślepionymi ławami

Ten piec grzewczy został zbudowany podczas dorocznego zlotu członków i sympatyków Północnoamerykańskiego Stowarzyszenia Pieców Murowanych (Masonry Heater Association of North America, skrót MHA). Organizacja ta, zrzeszająca budowniczych pieców, wkłada wiele wysiłku w uświadomienie władzom na różnych szczeblach, że piece wymurowane rękami członków MHA są jednymi z najczystszych urządzeń grzewczych w USA i Kanadzie. Do działalności MHA należy także edukacja członków oraz opracowywanie konstrukcji pieców. Cele stowarzyszenia są więc zbieżne z ideałem wolnej licencji, przyświecającym tworzeniu niniejszej strony.

W niniejszym projekcie główna komora akumulacyjna ma dwuwarstwowe ściany. Jednak po sześciu (!) głównych spotkaniach warsztatowych i kolejnych kilku mniejszych prezentacjach okazało się, że brakuje cegieł szamotowych. Z tego powodu zmodyfikowaliśmy projekt do wersji jednowarstwowej. Z cegieł szamotowych wykonana została jedynie górna część głównej komory, w której panują najwyższe temperatury.

Dwuwarstwowa konstrukcja jest typowa dla Ameryki Północnej - warstwa wewnętrzna jest wtedy wykonana w całości z cegieł szamotowych. Podczas warsztatów mogliśmy z tego zrezygnować, ponieważ naszym celem było jedynie pokazanie członkom MHA jak działa komora akumulacyjna zasilana rakietowym paleniskiem batch box. Próba zakończyła się sukcesem. Spalanie w piecu było bardzo czyste, a ławy nagrzewały się szybko, płynnie, i bez “czkawki”.

W roli dopalacza użyta została formowana próżniowo kształtka z maty ogniotrwałej (fi 200 mm). Ławy są jednowarstwowe, a główna komora - dwuwarstwowa. Niektórzy członkowie MHA dziwili się, że ławy zbudowane są z dwóch przeciwległych stron pieca, i że są ślepe. Taka konstrukcja uniemożliwia bowiem przepływ spalin przez ławy. Następne zdjęcie przedstawia piec podczas wiązania zaprawy. Para wodna pojawia się w formie delikatnej mgiełki. Na wierzchu ławy widać już jaśniejsze miejsca. Kraniec ławy jest natomiast wciąż wilgotny, ponieważ został zbudowany w ostatniej kolejności, niecałą godzinę przed pierwszym odpaleniem pieca.

Skierowanie gazów do zaślepionych ław, a następnie spowodowanie aby przepłynęły pod ich sklepieniami, schłodziły się, a następnie powróciły do wylotu spalin w głównej komorze wymaga zastosowania kilku sztuczek konstrukcyjnych. Bazują one na wykorzystaniu podstawowych praw fizyki, które mówią, że gazy zmieniają swą gęstość w zależności od temperatury. Ze wzrostem temperatury ich gęstość maleje, w związku z czym stają się lżejsze, co powoduje ich unoszenie się. Zjawisko to nosi nazwę rozszerzalności cieplnej gazów.To ono w połączeniu z grawitacją stanowi podstawę działania pieca komorowego. Gorące gazy wznoszą się, a chłodne opadają do wylotu spalin. Zobacz także sekcję “Dzwon, czyli komora akumulacyjna i obudowa pieca”.

Na tym rysunku przekrojowym widzimy, że między główną komorą a ławami nie ma żadnej przegrody. Ławy są więc po prostu rozszerzeniem komory głównej i razem z nią tworzą jedną dużą komorę. Dystrybucja ciepła może więc być kształtowana elastycznie, w zależności od konkretnego zapotrzebowania. Zgodnie z tym, co napisaliśmy w sekcji “Dzwon, czyli komora akumulacyjna i obudowa pieca”, na drodze z głównej komory do ław gazy wpływają do *dużo większej przestrzeni*, a więc drastycznie zwalniają, unoszą się do góry oddają ciepło, po czym (po jego oddaniu) opadają i są wypychane w kierunku wylotu.

Gazy mają zatem dużo czasu na przekazanie ciepła. Oczywiście główna komora przyjmuje ciepło gazów jako pierwsza, i są to gazy najgorętsze. Tak wstępnie schłodzone gazy płyną w kierunku ław. Zakładamy więc, że ławy nagrzeją się później niż komora. W powyższej konstrukcji opóźnienie to wynosiło jedynie 20 minut. Jeżeli jednak komora byłaby wykonana z dwóch warstw cegieł, jak na schemacie, wówczas ławy (jako konstrukcje o mniejszej zdolności akumulacyjnej) nagrzewały by się i oddawałyby ciepło jako pierwsze.

W konstrukcji tej, podobnie jak w każdym innym piecu komorowym, bardzo ważna jest pozycja wylotu spalin do komina. W przeciwieństwie do konstrukcji omawianych poprzednio, mamy tutaj dołączone ławy. Wymaga to skierowania do nich gorących gazów, w taki sposób by nie wybierały one drogi do wylotu spalin. Użyliśmy w tym celu ogniotrwałej przegrody (w tym przypadku wykonanej z krzemianu wapnia), którą umieściliśmy przy tylnej ścianie głównej komory. Jest ona przykryta od góry (patrz rysunek).

Na poniższym rysunku nie widzimy wylotu spalin, ukrytego za przegrodą. Iloczyn obwodu tej przegrody i odległości dzielącej ją od tylnej ściany komory, powinien być dużo większy niż pole powierzchni przekroju wylotu spalin. Dzięki takiemu rozwiązaniu mamy pewność, że na drodze do wylotu, gazy nie napotkają przeszkód. W dolnej części przegrody znajdują się wycięcia (widoczne poniżej). Ich powierzchnia jest również większa (z tego samego powodu) od powierzchni przekroju wylotu. W górnej części przegrody natomiast nie ma wycięć, ponieważ nie chcemy aby gazy uchodziły do wylotu, zanim przepłyną przez ławy. Zauważmy, że wycięcia w przegrodzie położone są dużo niżej od poziomu ław.

Przegroda ta pozwala nam spełnić warunki działania komory akumulacyjnej, jakie założyliśmy w fazie projektowej. Ponieważ gazy mogą dotrzeć do wylotu WYŁĄCZNIE wpływając za przegrodę od dołu, uchodzą tam tylko najchłodniejsze z nich, czyli te, które schłodziły się już w ławach. Jasną więc stała się zasada działania i efektywność bezkanałowych ślepych ław grzewczych, która to tak frapowała niektórych uczestników warsztatów. Należy również zaznaczyć, że zastosowana tutaj przegroda nie jest jedynym możliwym rozwiązaniem. Podczas tamtego intensywnego tygodnia okazała się ona po prostu rozwiązaniem najszybszym i najłatwiejszym. Celem było po prostu odebranie ciepła od gazów przez ławy (czyli ogrzanie ław), zanim gazy te skierują się do wylotu. Równie dobrze sprawdziłoby się niskie i szerokie wycięcie u dołu tylnej ściany komory, które prowadziłoby do pionowego komina poprzez coś w rodzaju uformowanego z cegieł lejka.

W Ameryce Północnej duże murowane piece są przeważnie wyposażone w bajpas (obejście/ krótka droga) do komina. Jest to szyber stalowy lub żeliwny, umieszczony tak, żeby jego otwarcie udostępniło gazom krótszą drogę bezpośrednio do komina. W ten sposób zapoczątkowany zostaje ciąg kominowy, i całość ciepła jest doń kierowana, z pominięciem masy akumulacyjnej. Tak więc komin nagrzewa się, wytwarzając ciąg, zanim nagrzeje się cała ceramiczna masa akumulacyjna. Główną wadą obejścia jest zwiększenie stopnia skomplikowania konstrukcji pieca.

Moim zdaniem obejście jest słabym punktem konstrukcji pieca i lepiej, żeby go nie było.

Z drugiej strony bajpas jest całkiem przydatny w sytuacji, gdy podczas mroźnej zimy, potrzebujemy rozpalić zimny piec w lodowatym domu.

Jeśli uważamy, że obejście może być użyteczne, możemy go umieścić w okolicach przegrody przy wylocie spalin. To lepszy pomysł, niż zamontowanie go w najgorętszej części u góry komory akumulacyjnej - tam metalowy szyber mógłby się z czasem wygiąć lub zniszczyć. Szyber bajpasowy nie powinien być mylony z szybrem całkowicie zamykającym wlot do komina. Całkowite zamknięcie pieca może być bardzo niebezpieczne, gdy pod popiołem tlą się jeszcze zwęglone kawałki opału. Tlenek węgla jest niewidoczny i bezwonny i zabija ludzi we śnie, gdy przedostanie się do mieszkania. Dużo lepszą alternatywą dla takiego szybra są całkowicie szczelnie zamykane drzwiczki. Nieodzownym środkiem bezpieczeństwa jest także zainstalowanie czujnika czadu.

Zjazd MHA był pamiętnym wydarzeniem. W zespole pieca rakietowego znalazło się parę sław: Lasse Holmes, autor pomysłu pieca rakietowego batch box, Leslie Jackson, współautor książki “Rakietowe Piece Grzewcze” (“Rocket Mass Heaters”), i Kirk “Donkey” Mobert, twórca pierwszego forum poświęconego grzewczym piecom rakietowym. Poniższe zdjęcie przedstawia Lassego i Lesliego tańczących przed piecem (a może wokół ognia?). Nawiasem mówiąc, piec rakietowy batch box generuje mniej dymu, niż wygląda to na poniższym zdjęciu.

To zdjęcie obrazujące pełną werwy scenę jest własnością MHA. Więcej zdjęć z komentarzami Norberta Senfa z MHA i moimi znaleźć można w fotorelacji MHA z tych warsztatów. Rysunek 3D opisanego pieca można pobrać tutaj.

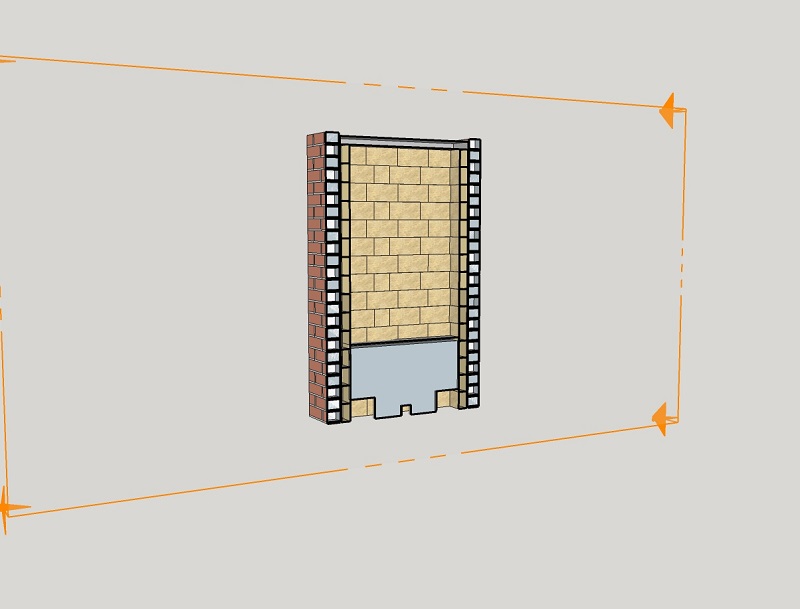

Piec komorowy wykonany w całości z odlewów

Oto piec rakietowy batch box, zaprojektowany i wybudowany w 2015 roku, wykonany wyłącznie z odlewów z betonu ogniotrwałego. Przy takim projekcie formy do odlewów wymagają dużego wkładu finansowego. Wiele uwagi poświęcono więc ograniczeniu niezbędnej liczby form. Jak widać, jest tu więc tylko kilka rodzajów wielokrotnie powtarzających się elementów. Wymiary gotowego pieca to 98 x 98 x 210 cm, a jego masa to nieco powyżej 2000 kg.

Gładka powłoka zewnętrzna wykonana jest ze specjalnie zamówionego betonu ogniotrwałego w kolorze terakoty. 28 identycznych elementów zazębia się (dla tych, którzy już liczą je na zdjęciu - każda z czterech ścian składa się z 7 elementów). Zazębiające się wypustki znajdują się na rogach. Na zdjęciu widać w jaki sposób naprzemiennie ułożone elementy uzupełniają się.

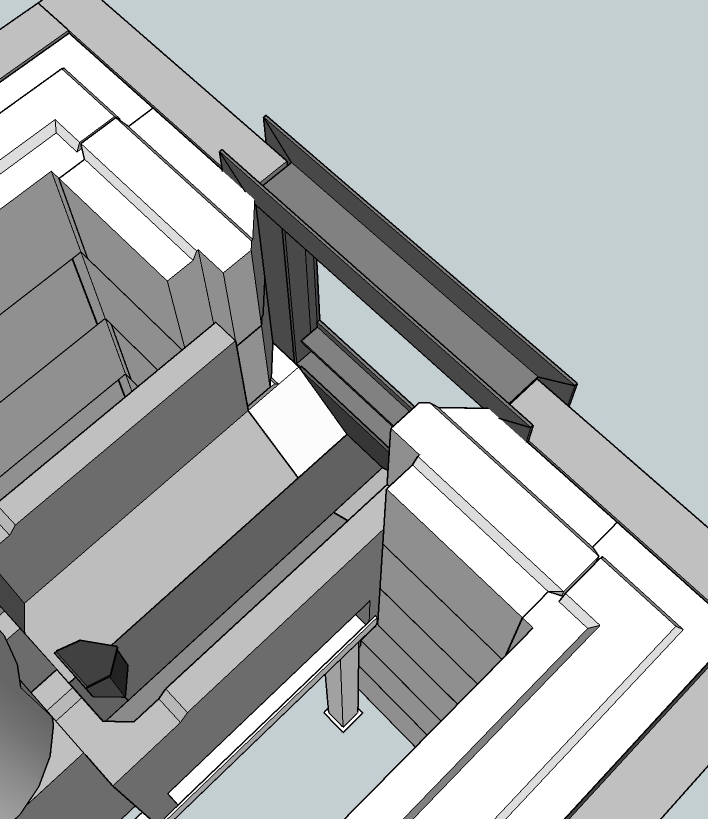

Dodatkową korzyścią z zastosowania zazębiających się elementów jest uproszczenie procesu budowy: ich montaż jest dość łatwy. Przyjrzyjmy się dokładniej: boki wypustek ścięte są nieco pod kątem. To ważne dla szczelności połączenia - dzięki temu wypustki naciskają na siebie nawzajem. Na zdjęciu nie widać kołków i dziur, które służą do łączenia jednej warstwy elementów z kolejną ich warstwą. Wszystkie elementy w każdej warstwie powiązane ze sobą poprzez klinujące się wypustki, natomiast warstwy łączą się ze sobą systemem kołków i dziurek. Finalnego spojenia wszystkich elementów dokonuje grawitacja. Między elementami nie ma kleju, zaprawy, ani żadnego innego spoiwa. Wszystkich szczegółów dowiesz się z rysunku sketchup. Link do pobrania znajduje się na końcu tego opisu.

Drzwiczki wykonane są ze stalowych teowników. Zawiasy znajdują się w ramie ze stalowych ceowników, których otwarta strona skierowana jest na zewnątrz ramy. Elementy powłoki zewnętrznej wpuszczone są w te ceowniki, które z kolei utrzymują drzwiczki. (Jeszcze lepiej widać to na kolejnym zdjęciu). W drzwiczkach zamontowana jest prosta zasuwa bez zawiasów, stanowiąc zarazem wlot powietrza pierwotnego i wtórnego.

Palenisko jest takie samo jak to opisane w sekcji “4. Rdzeń prosty, odlew 5-częściowy” rozdziału “Konstrukcje” i składa się z trzech części. Dolna lewa część połączona z dolną prawą tworzą razem port i podstawę dopalacza. Umieszczona na nich trzecia część wieńczy palenisko (patrz rysunek sketchup). Górną część nakłada się na przygotowane pod nią wpusty (widoczne poniżej).

Rdzeń spoczywa na zespawanej ramie stalowej, która z trzech stron posiada regulowane trzpienie, umożliwiające precyzyjne i solidne umieszczenie jej w komorze akumulacyjnej. Rama ściska ze sobą prawą i lewą połowę rdzenia, przy pomocy grawitacji. Obydwie połówki oparte są o zewnętrzne belki ramy - prawą i lewą. Między nimi nie ma już środkowej belki. Dzięki temu połówki rdzenia opierają się o siebie nawzajem, zapewniając szczelność ich połączenia. Zauważmy, że rama stalowa nie podtrzymuje rdzenia na całej długości; jego przednia część nie opiera się na niej. Wyjaśnimy to później.

Górna część dopalacza to okrągła, formowana próżniowo kształtka z maty ogniotrwałej. Spoczywa swobodnie na rdzeniu; na swoim miejscu utrzymuje ją tylko kilka krótkich trzpieni. Zrobione są one najprościej jak się da - w kilka dziurek w odlewie wpuszcza się kilka skróconych gwoździ.

Wewnętrzna ściana komory akumulacyjnej zbudowana jest z dwóch rodzajów bloczków, każdego w ilości 24 sztuk (powtarzalność warstw jest zaburzona jedynie w okolicy wylotu spalin; poza tym każda warstwa jest identyczna, tak samo jak w przypadku powłoki zewnętrznej). Bloczki łączą się na zasadzie pióro-wpust - zarówno w pionie, jak i w poziomie.

Pojedyncza warstwa składa się z czterech bloczków o wysokości 150 mm i grubości 120 mm. Każda następna warstwa jest przesunięta o 90 stopni w stosunku do poprzedniej, dzięki czemu warstwy nawzajem się blokują. Warstwy sklejone są plecioną taśmą szklaną (szerokość 10 mm, grubość 4 mm), umieszczoną na piórze. Masa bloczków ściska taśmę o 50% w stosunku do jej pierwotnej grubości. Tak samo łączy się bloczki w poziomie: taśmę przyklejamy na pióra, po czym ściskamy bloczki ze sobą, żeby umieścić je na niższej warstwie (patrz zdjęcie). Zauważmy, że głębokość wpustów jest o 2 mm większa niż wysokość piór. Bloczki opierają się więc o siebie ścianami.

W tym egzemplarzu wylot spalin do komina znajduje się u dołu lewej ściany, blisko tyłu pieca. W konstrukcji z komorą akumulacyjną nie ma znaczenia w którym miejscu na obwodzie umieścimy wylot. Ponieważ znajduje się on blisko podłogi i wewnętrznego rogu komory, to w celu uniknięcia przeszkód w ruchu gazów, otwór ma kształt lejkowaty. Średnica otworu po wewnętrznej stronie wynosi 250 mm, po czym zwęża się do 150 mm. Takie rozwiązanie zapewnia gazom więcej przestrzeni wlotowej.

Wielkość otworu na palenisko w ścianie przedniej zależy od wewnętrznych rozmiarów paleniska. Ściany paleniska są ciasno wciśnięte w specjalny wpust w wewnętrznej ścianie komory. W ten sposób przód paleniska podtrzymywany jest przez ścianę komory, a jego tył - przez, opisaną wcześniej, regulowaną metalową ramę. Otwór na palenisko uszczelniony jest na całym obwodzie matą ogniotrwałą, umieszczoną we wpuście wewnętrznej ściany komory.

Lewa i prawa strona otworu w ścianie wewnętrznej komory są ścięte pod kątem 45 stopni. Dzięki temu można zamontować większe drzwiczki, co da nam lepszy widok na ogień. Na powyższym rysunku i poniższym zdjęciu widać szczegółowo w jaki sposób zewnętrzna warstwa pieca łączy się z ceownikiem wokół otworu na drzwiczki. Następne zdjęcie pokazuje sposób montażu powłoki zewnętrznej. Między warstwą zewnętrzną a ramą drzwiczek również mamy uszczelnienie z maty ogniotrwałej - na zdjęciu widoczne jako cienka biała linia.

Kształt wlotu powietrza wtórnego został wypracowany na drodze licznych eksperymentów. Przetestowałem dwanaście różnych kombinacji, zmieniając wymiary poziomych i pionowych przekrojów rury poziomej oraz kształty i długości części pionowej.

Na następnym zdjęciu widzimy pięć z tych kombinacji. Wszystkie są nadgryzione przez rdzę, w większym lub mniejszym stopniu. Modelem zastosowanym w omawianym piecu jest ten drugi z prawej; ostateczna wersja ma od niego odrobinę krótszą pionową część. Pionowa część modelu leżącego w środku jest okrągła, co upodabnia ją bardzo do “rury przedportowej” Matta Walkera.

Wlot powietrza wtórnego (kanał dolny) umieszczony jest w rowku dna paleniska. Ogień pali się bezpośrednio nad nim (w razie niejasności na temat położenia wlotu spójrz na zdjęcie kompletnego rdzenia). Wlot powietrza pierwotnego (klapka w drzwiczkach) spełnia więc dwie funkcje: 1) dostarczenie powietrza do głównego ognia, 2) zasilenie wlotu powietrza wtórnego. Wlot powietrza pierwotnego znajduje się w dolnej części drzwiczek. Temperatura powietrza wpadającego do wlotu jest dużo niższa, niż panująca w palenisku, dlatego powietrze to będzie utrzymywać się nisko (zasada “zimny gaz opada”, w tym przypadku “zimny gaz pozostaje nisko”). Nie ma więc obawy, że zabraknie go dla wlotu powietrza wtórnego.

Im palenisko gorętsze, tym więcej powietrza wpada do kanału dolnego. Cały kanał jest rozgrzewany przez płomienie i żar, a zatem płynące przezeń powietrze także jest nagrzewane. Trójkątny otwór u wylotu pionowej części dolnego kanału podaje powietrze w połowie wysokości portu.

Z przodu paleniska znajduje się metalowa płytka, która kieruje resztę powietrza w górę. Dzięki niej ogień płonie nieco spokojniej i zmniejsza się ryzyko dużego skoku zawartości CO. Więcej o tym zabezpieczeniu dowiesz się z odpowiedniego rysunku w sekcji “Konstrukcje”.

Jak na umiarkowany morski klimat piec ten jest duży, ma natomiast nadspodziewanie małe palenisko. Konstrukcja ta nie wymaga stosowania sztuczek w stylu układania kawałków drewna na przemian wzdłuż i wszerz, czy też stożkowo, “w stylu ogniskowym” (w zwykłych piecach sztuczki te służą ograniczeniu dymu i usprawnieniu spalania poprzez ułatwienie dopływu powietrza). Sztuczki te nie tylko nie są już potrzebne, ale również ograniczyłyby objętość ładunku paliwa. W naszym przypadku wystarczy ułożyć kawałki drewna wzdłuż paleniska, a powietrze samo dotrze tam, gdzie powinno, szczelinami między kawałkami drewna.

Pełny ładunek drewna w palenisku o średnicy dopalacza wynoszącej 150 mm waży ok. 6 kg. Są to dobrze wysuszone polana brzozowe o średniej wielkości. Najlepsze wyniki dla takiego rodzaju opału i przy zastosowaniu kanału dolnego uzyskamy rozpalając drewno od góry, rozpalając ogień na szczycie stosu drewna, tak daleko w głębi komory, jak to możliwe. Wystarczy to do samoczynnego spalenia się całego ładunku.

W zależności od wielkości kawałków drewna oraz od siły ciągu kominowego spalenie całego ładunku powinno zająć od 55 do 90 minut. Temperatura spalin, mierzona w środku przewodu kominowego, nie powinna przekroczyć 80 ºC, jeśli rozpalamy zupełnie zimny piec. Jeśli rozpalamy kolejny dzień z rzędu, temperatura w kominie może osiągnąć 120 ºC. Wtedy lepiej używać grubszego drewna, ponieważ ciąg kominowy jest mocniejszy i drobne drewno spala się zbyt szybko.

Wszystkie formy i odlewy, nie licząc odlewów rdzenia, wykonane zostały na zamówienie w firmie Bergkachel v.o.f. w Hadze (Holandia). Trójwymiarowy szkic całej konstrukcji w formacie SketchUp 2016 można pobrać tutaj. Rysunek został zaktualizowany 10 maja 2016.

Piec rakietowy batch box jako kocioł centralnego ogrzewania

Konstrukcja ta została opracowana i zbudowana przez Rémy’ego Bakkera, mieszkającego w północnej części Limburga (Holandia), skąd jest blisko do niemieckiego Reichswaldu. Rémy używa pseudonimu “Holtere”, co jest dawnym określeniem na “zalesienie”. Cała historia jego pieców opisana jest w wątku na Ecologieforum zatytułowanym “Update bouw houtkachel”. Jest ona napisana po holendersku, ale zawiera wiele zdjęć które dużo wyjaśniają.

Uwaga: poniższa prezentacja jest zamieszczona wyłącznie w celach poglądowych. To jest skomplikowany system, który wymaga od konstruktora odpowiedniej wiedzy i doświadczenia.

“Nasz piec nie znajduje się w centrum domu. Instalacja ogrzewania podłogowego naszego domu wymaga dostarczenia znacznej ilości ciepła, jako że dom został zbudowany w latach 20 i ma duże zapotrzebowanie energetyczne. Jedyną dobrze zaizolowaną częścią domu jest współcześnie dobudowany salon. Chcąc zintegrować z systemem ogrzewania domu urządzenie podgrzewające wodę, zdecydowaliśmy się na rozwiązanie z kotłem centralnego ogrzewania podłączonym poprzez wymiennik z buforem ciepła o pojemności 1000 l. Bufor zasilany jest również przez kilka dużych kolektorów słonecznych. Pompa zaczyna pracować, gdy temperatura wody w wymiennikach przekroczy 75 ºC.

Trochę danych:

RBB jako kocioł centralnego ogrzewania dla systemu bezciśnieniowego.

Wymiary pieca: szerokość x głębokość x wysokość = 48 x 75 x 157 cm.

Maksymalny ładunek opału: 6 kg drewna bukowego.

Cykl spalania trwa 45 minut.

Ciepło bezpośrednio przekazywane do pomieszczenia - 2-4 kWh.

Zewnętrzne ściany pieca nagrzewają się do temperatury 60-75 ºC, czyli tak samo jak woda. Tylna ściana nagrzewa się nieco bardziej. Przód razem z drzwiczkami - jeszcze bardziej, zwłaszcza jego górna połowa: temperatura dochodzi tu do 180 ºC. Byłaby niższa, gdyby w środku zastosować warstwę izolacji.

Piec jest w stanie nagrzać 1000-litrowy zbiornik z wodą do temperatury 75 ºC. Jeśli temperatura wzrośnie powyżej 75 ºC należy zmniejszyć intensywność palenia, by ograniczyć hałas związany z wrzeniem wody, oraz ze względów bezpieczeństwa. Rozwiązaniem tego problemu jest zwiększenie pojemności wymienników - większa pojemność skutkuje dłuższym czasem nagrzewania się wody do temperatury wrzenia.

Można to osiągnąć montując mniejszą liczbę rur przelotowych i/lub zwiększając grubość wymienników. W tym przypadku mamy 12 rur; możemy zastosować 11. Ściany wymienników graniczące z wnętrzem pieca mogą być zaizolowane. Woda w wymienniku widocznym na zdjęciu będzie się nagrzewać zarówno od środka pieca (przestrzeni nad paleniskiem), jak i poprzez gorące gazy przepływające przez rury.

Systemy bezciśnieniowe są bardziej narażone na hałas związany z wrzeniem wody niż zbiorniki ciśnieniowe, w których temperatura wrzenia może dochodzić do 125 ºC. Tutaj duże panele boczne nie są przystosowane do pracy pod ciśnieniem większym niż “normalne”, pracują zatem pod normalnym ciśnieniem atmosferycznym.

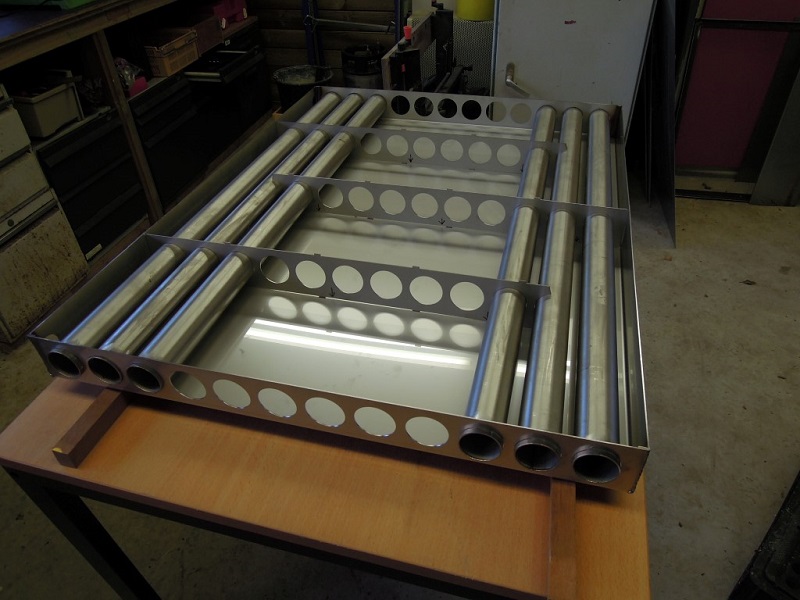

Dolna część kotła wykonana jest ze stali nierdzewnej ze względu na możliwość kontaktu z kondensatem, o odczynie kwaśnym, mogącym powodować korozję. Na zdjęciu odpływ nie jest widoczny, powstanie później.

Spaliny opadają poprzez wymienniki do szczelin po obu stronach popielnika, po czym kierują się do tyłu pieca, gdzie znajduje się rura kominowa. Popielnik zawieszony jest na dwóch szynach. Jego długość jest mniejsza niż długość paleniska. Dzięki temu zostaje miejsce dla gazów ulatujących do rury kominowej. W konstrukcji tej nie ma konieczności hermetycznego zamknięcia popielnika, ponieważ w rowku w dnie paleniska znajduje się drugi kanał P.

Rozmiar wymienników ciepła to 99 x 75 x 7,5 cm. Każdy z nich posiada 12 rur przelotowych o średnicy 48 mm i grubości ścianki 2 mm. Od spodu rury nieco wystają, by ułatwić ściekanie cieczy kondensacyjnej. Gazy wylatujące z rakietowego rdzenia (o temperaturze 900 ºC) opadają przez rury przelotowe. Woda znajdująca się w panelach, wokół rur, płynie z dołu do góry. Wewnątrz paneli znajdują się przegrody, które zmuszają wodę do przebycia bardziej krętej, dłuższej drogi.

Sklepienie pieca składa się z dwóch warstw blachy, odległych od siebie o 20 mm w częściach opadających pod kątem, i o 30 mm w części poziomej. Przestrzeń między warstwami jest szczelnie wypełniona matą ogniotrwałą, by odizolować pomieszczenie mieszkalne od bardzo gorącego wnętrza pieca.

W celu zabezpieczenia stali przed przegrzaniem bezpośrednio nad dopalaczem zamontowane są płyty wermikulitowe. Temperatura zewnętrznej warstwy sklepienia pieca waha się w przedziale między 50 a 80 ºC, czyli podobnie jak w przypadku bocznych ścian wymienników.

Dopalacz zbudowany jest z pociętych cegieł szamotowych o grubości 30 mm. Oba dłuższe boki każdego kawałka są ścięte pod kątem 67,5 stopnia. Z kawałków tych utworzony jest ośmiokątny dopalacz.

Elementy dopalacza są ze sobą sklejone przy pomocy żaroodpornego uszczelniacza do pieców i spięte drutem spawalniczym. Dla lepszego przewiązania struktury zastosowano przesunięcie spoin.

Dopalacz jest wzmocniony i zaizolowany mieszanką wermikulitu i gliny.

Palenisko zbudowane jest z płytek szamotowych o wymiarach 30 x 30 x 4 cm.

Ściany paleniska są również zaizolowane warstwą maty ogniotrwałej. Dzięki temu ciepło nie ucieka z paleniska do wymienników. Jak zawsze w piecu rakietowym, dbamy o to, żeby samo spalanie odbywało się w jak najwyższej temperaturze - to podstawa wydajnej pracy takiego pieca.

Powyższe zdjęcie pokazuje dokładnie umiejscowienie drugiego kanału P. Na kolejnym etapie przykrywa się go płytą wermikulitową. Służy on również jako pokrywa popielnika.

Temperatura spalin u wylotu (bez turbulatorów) wynosi 80-120 ºC, w zależności od temperatury wody. Widzimy, że po sezonie grzewczym dopalacz jest zupełnie biały, a popiół na wymiennikach - ledwo brązowy.

Jeśli zastosujemy turbulatory (łańcuchy połączone 6-milimetrowymi prętami), temperatura spalin będzie taka sama jak temperatura wody, maksymalnie 75-80 ºC (mierzona w środku przewodu kominowego).

Rysunek przedstawiający wymienniki ciepła dostępny jest tutaj.

Piec do pizzy, podgrzewacz tarasu i podgrzewacz basenu w jednym

Prezentowana tu konstrukcja została opracowana i wybudowana w 2015 roku przez Toma De Smedta, mieszkającego w Genk (Limburg belgijski). Poniższy tekst jest niemal identyczny z wątkiem założonym przez Toma na forum pieców rakietowych Donkey32 i jest tu opublikowany za jego zgodą.

Uwaga: To jest dość skomplikowany system. Do jego realizacji potrzebna jest odpowiednia wiedza i doświadczenie.

“Po ukończeniu budowy basenu w ogrodzie szybko zauważyłem, że utrzymywanie i porządkowanie basenu z zimną wodą, w której nikt nie chce się kąpać, nie sprawia mi już przyjemności. Zacząłem więc zastanawiać się nad zbudowaniem pieca na drewno, który podgrzewałby wodę w basenie. W internecie znalazłem dużo przykładów takiego rozwiązania, zarówno samoróbek z YouTube’a, jak i konstrukcji komercyjnych. Większość z nich wyglądała na dość mocno dymiące, niektóre były wprost niebezpieczne, a także raczej brzydkie. Wtedy natknąłem się na technologię pieców rakietowych. Poświęciłem sporo czasu na czytanie i zastanawianie się jak wykorzystać ją w sposób estetyczny i atrakcyjny.

Postanowiłem więc zbudować piec rakietowy służący do podgrzewania basenu. Zorientowałem się jednak, że przedsięwzięcie to będzie czasochłonne i kosztowne, a piec wielki i ciężki. Miałem przy tym obawy, że może okazać się za słaby, by sprawnie podgrzewać basen. Na taką ewentualność chciałem mieć przygotowany plan B, i tak wpadłem na pomysł mariażu podgrzewacza basenu z piecem do pizzy. Jeśli nawet podgrzewanie basenu okazałoby się niewydajne, to praca nie pójdzie na marne i będę mógł cieszyć się swym nowym piecem do pizzy.

Ostatecznie powstał piec, który chciałbym wam zaprezentować w niniejszym wątku. Potrafi on podgrzać mój basen o pojemności 16000 litrów z 20 do 30 ºC w ciągu 24 godzin palenia drewnem. Wyliczyłem, że średnio piec oddaje do basenu 10 kW na godzinę, z czego jestem bardzo zadowolony. Ponadto już w czasie budowy pozwolił na przygotowanie niejednej pizzy, i kilku pieczeni z kurczaka.

Zważywszy na to, że moja żona go zaakceptowała, sądzę, że mój piec jest również całkiem przyjemny dla oka - ty oczywiście ocenisz go po swojemu. Jeśli ktokolwiek chciałby podjąć się zbudowania swojej wersji, może znaleźć inspirację w poniższych zdjęciach.

Krok pierwszy, fundament. W tle pompa basenowa, kluczowa dla działania podgrzewacza wody.

Krok drugi, izolowanie fundamentu mieszanką cementu portlandzkiego z wermikulitem.

Krok trzeci, kupno używanego bojlera ze stali nierdzewnej oraz cięcie cegieł szamotowych na dopalacz i palenisko batch box. Zauważ, że ostateczne rozmieszczenie zmieniło się - bojler znalazł się za dopalaczem.

Krok czwarty, budowa rdzenia rakietowego batch box na fundamencie, przy użyciu zaprawy ogniotrwałej. Po wiązaniu - odpalenie. => pierwszy sukces!

Krok piąty, układanie cegieł i podział na dwie komory za pomocą płyty ze stali nierdzewnej.

Krok szósty, zaizolowanie rdzenia rakietowego wermikulitem, wykonanie dna piekarnika z teowników i 4-centrymetrowych płyt betonowych. Teowniki dostały wokół siebie małą dylatację. Może technicznie nie jest to najlepsze rozwiązanie, ale chciałem maksymalnie ograniczyć obciążenie środowiska moim przedsięwzięciem. Sadza widoczna na pionowej płycie pochodzi z poprzednich rozpaleń.

Krok siódmy, zaizolowanie płyt betonowych mieszanką wermikulitu i cementu portlandzkiego, i ułożenie ogniotrwałych płytek. Wiem, nie ma za dużo miejsca między ścianami i początkiem kopuły (pamiętaj, małe obciążenie środowiska). “Zaizolowałem” to 5 warstwami folii aluminiowej, co ostatecznie sprawdziło się całkiem dobrze. Ściana nagrzewa się tak, że nie można trzymać na niej ręki dłużej niż przez kilka sekund, ale siedzenie koło niej wieczorem jest bardzo przyjemne.

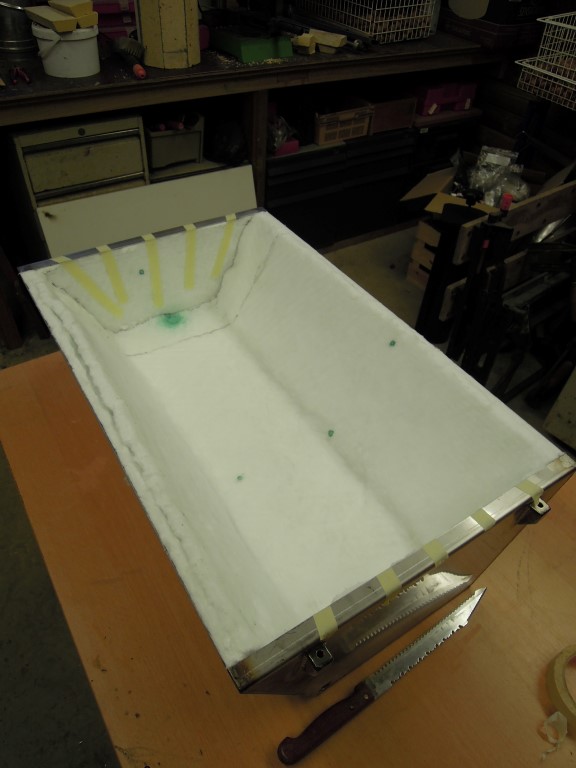

Krok ósmy, stworzenie formy pod kopułę, zbudowanie kopuły.

Krok dziewiąty, wyjmowanie formy, cięcie i instalacja ogniotrwałej ściany przedniej i tylnej.

Krok dziesiąty, układanie warstwa po warstwie cegieł zewnętrznej obudowy piekarnika, aż do momentu, gdy z przodu był ukończony łuk, a z tyłu zamknięty otwór, o przekroju takim samym jak dopalacz - 150 mm. Górne sklepienie tylnego otworu jest na poziomie sufitu piekarnika, aby przepływ gazów odbywał się z jak najmniejszymi oporami.

Krok jedenasty, zatkanie otworu cegłą i test piekarnika (kurczak w piwie).

Budowa pieca przez pewien czas stanęła na tym etapie. Potrzebowałem czasu aby zastanowić się jak dobrze i tanio zaizolować ściany komory w której będzie znajdował się bojler.

Krok dwunasty, kupiłem rolkę maty ogniotrwałej i zrobiłem szkielet, do którego mogłem przymocować matę i otulić tym ściany komory w której zostanie umieszczony bojler.

Odciąłem dno zewnętrznej powłoki bojlera i zrobiłem z niego tacę na ściekającą ciecz kondensacyjną. Zewnętrzna powłoka bojlera nie jest zrobiona ze stali nierdzewnej, więc wahałem się, czy użyć jej do tych celów. Jednak ślusarz, który spawał mi rury, zapewnił mnie, że powłoka nie powinna zardzewieć. Przynajmniej nie w najbliższym czasie. (Oczywiście, lepiej było użyć stali nierdzewnej... Czas pokaże).

Krok trzynasty, mocowanie bojlera na czymś w rodzaju postumentu, tak, żebym mógł potem wybierać popiół zbierający się w tacy.

Krok czternasty, wypełnianie brzegów komory, by uniemożliwić gazom skracanie sobie drogi bezpośrednio do wylotu. Użyłem do tego wycięć z zewnętrznej powłoki bojlera. Umocowałem je na górze przy pomocy maty ogniotrwałej.

(Noto edytora PvdB: nie jest to niezbędne, ze względu na naturalne opadanie gazów)

Krok piętnasty, zamknięcie komory bojlera z wierzchu, przy zachowaniu pewnej przestrzeni ponad nim, i zaizolowanie bojlera. Dłuższy króciec widoczny na wierzchu bojlera to rura zimnej wody, która wewnątrz bojlera sięga prawie do samego dna. Krótszą rurą odbierana jest ciepła woda, pobierana spod sklepienia. Między nimi znajduje się sonda termoparowa do monitorowania temperatury wody (zobacz też mały obrazek png).

Krok szesnasty, zamknięcie tyłu, podłączenie nierdzewnych rur i węży basenowych z pcv, okrycie wierzchu folią aluminiową.

Krok siedemnasty, zarówno wierzch kopuły oraz komorę z bojlerem pokryłem mieszanką wermikulitu i cementu portlandzkiego, dla izolacji cieplnej i gazoszczelności. Potem kupiłem i zainstalowałem używany komin ze stali nierdzewnej. Następnie z jakiegoś arkusza blachy wyciąłem i wyprofilowałem drzwiczki piekarnika i paleniska i zaizolowałem je resztkami maty. Rączki ze stali nierdzewnej są z Ikei.

Dotarliśmy do etapu, na którym jestem obecnie. Potrzebuję jeszcze przykryć piec pokrywą ze stali nierdzewnej albo kamienia (jeszcze nie zdecydowałem). Pozostały mi również do wypełnienia spoiny.

(Aby uniknąć tyrad o niebezpieczeństwach podgrzewania wody ogniem, ryzyku wzrostu ciśnienia itp., wspomnę, że uważam tę konstrukcję za bezpieczną. Bojler jest podłączony do basenu i pompy bez żadnych zaworów lub innych przeszkód. Pompa filtra basenowego jest zaprogramowana tak, że pompuje przefiltrowaną wodę do bojlera przez 15 minut, po czym następuje 15 minut przerwy. W przypadku przerwy w dostawie prądu mogę zawsze otworzyć drzwiczki piekarnika i zamknąć tył. Wstrzymam wtedy podgrzewanie wody i uniknę stopienia węży przez wrzątek. Gdyby i to się nie udało, bojler przynajmniej jest na dworze, a nie w miejscu niebezpiecznym, czyli np. piwnicy.)

Jeśli chodzi o temperaturę w piecu, nie mam (jeszcze) jak jej zmierzyć, ale 25 czerwca 2015 roku wieczorem kopuła i spód piekarnika były całkowicie czyste - nie było nawet plamki sadzy, ani nawet stopionego sera. Z tego co wiem to dzieje się tak, gdy ściany mają między 370 a 400 ºC.

Gdy już po zainstalowaniu bojlera zacząłem używać piekarnika, zauważyłem, że początkowe ciepło zmniejszało się szybciej niż przy poprzednich rozpaleniach, gdy tył był zamknięty. Myślę, że nie jest to dziwne, poza tym i tak nawet ósma pizza była gotowa w 4 minuty :)

Powinienem wspomnieć, że z powodu ciepła, na zewnętrznej ścianie ceglanej podczas jednego z pierwszych rozpaleń pojawiło się pęknięcie. Rozszerza się ono nieco, gdy piec jest gorący, i potem wraca do poprzedniego rozmiaru, gdy piec ostygnie. Sytuacja się nie pogarsza, więc myślę, że piec stworzył sobie po prostu własną dylatację. Prawdopodobnie, gdyby mój projekt był trochę lepszy, nie doszłoby do tego. Gdybym budował ten piec jeszcze raz, nie oparłbym teowników na ścianie zewnętrznej, lecz na wewnętrznej, tak, by nie dotykały zewnętrznej warstwy.

Krok osiemnasty, Spoinowanie było już zakończone w połowie lipca 2015. Zrobiłem pochyłą, malowaną pokrywę z twardego drewna, by dobrze współgrała ze stylem domu.

Izolacją wokół rdzenia paleniska batch box jest luźny wermikulit. Dziś prawdopodobnie związałbym go odrobiną cementu portlandzkiego albo gliny.

System otwarty bez drzwi oraz bez kanałów z powietrzem wtórnym

Pomiędzy lipcem 2017 a czerwcem 2018 zaprojektowałem kilka otwartych systemów pozbawionych drzwiczek (a więc bez rezerwy na powietrze wtórne). Nie należy oczekiwać, że te systemy będą porównywalne z systemami zamkniętymi pod względem wydajności, gdyż współczynnik nadmiaru powietrza jest o wiele za duży. Istnieją jednak pewne przesłanki mówiące że te paleniska te w pewnych warunkach mogą podobnie efektywnie spalać gazy jak wersje z drzwiczkami i z powietrzem wtórnym.

1: Münster, lipiec 2017

Pierwszy otwarty system został zbudowany we wnętrzu rzeźby artystycznej zaprojektowanej przez Oscara Tuazona, która została zbudowana w tym samym czasie, podczas dziesięciolecia Sculpture Projecte Münster w 2017 roku. Termin "system otwarty" utrwalił się podczas opisywania tej realizacji. Betonowa rzeźba stoi w miejscu publicznym, nieopodal kanału, na otwartej przestrzeni przeznaczonej do wypoczynku i rekreacji. W rzeźbie tej można więc rozpalić ogień aby rozgrzać betonową kolumnę, która potem może przyjemnie ogrzewać plecy spacerowiczów podczas chłodnych wieczorów.

Odlew rdzenia ma oktagonalny dopalacz o średnicy 250 mm, który ustawiony jest centralnie w tylnej ścianie cylindrycznego paleniska, dopasowanego do otworu w betonowej kolumnie. Okrągły otwór paleniska ma dokładnie taką samą powierzchnię przekroju jak jego prostokątny pierwowzór z dopalaczem o średnicy 250 mm. Na zdjęciu dopalacz wydaje się być bardzo krótki, jednak na jego szczycie zostanie umieszczona jego kolejna część, o takiej samej długości.

Betonowy cylinder, pusty w środku i zamknięty od góry, stanowi komorę akumulacyjną pieca o masie 6 ton. Komin został umieszczony wewnątrz, zaczyna się na wysokości 40 cm nad podłogą i wystaje zaledwie 30 cm z ponad sklepieniem komory (niewidoczny na zdjęciu). Na dnie dopalacza znajduje się skos podbijający spaliny do góry.

picture © Henning Rogge

2: Wolny Uniwersytet Brukselski

Drugi otwarty system został wybudowany na dziedzińcu Wolnego Uniwersytetu w Brukseli (ULB) w kwietniu 2018 roku, w ramach warsztatów prowadzonych przez studentów dla studentów. Palenisko z dopalaczem o średnicy 200 mm jest osadzone w jednej dużej ceglanej komorze, przyklejonej do ściany garażowej. Piec również znajduje się na otwartej przestrzeni, na dziedzińcu. Interesującym wyróżnieniem tej konstrukcji jest wykorzystanie ściany budynku jako tylnej ściany komory akumulacyjnej.

Aby zapobiec nadmiernym stratom ciepła tylna ściana komory (ściana budynku) jest izolowana matą ceramiczną o grubości 25 mm. W związku z tą izolacją i dostosowaniem powierzchni chłonnej pozostałych ścian, komora pieca wyszła dość przestronna, nawet znacznie bardziej niż oczekiwano. Dopalacz został wykonany podobnie jak w piecu z Mallorca. Ma on zatem profil kwadratowy, z tak zwanym pół-oktagonem na tylnej ścianie, sięgającym do wysokości portu i pozbawiony jest tylnego skosu na dnie dopalacza. Zachęcam do lektury sekcji porównującej kwadratowy dopalacz z oktagonalnym w rozdziale “Budowa".

Wyniki, choć nie testowane za pomocą analizatora spalin, były bardzo zachęcające. Palenisko zostało delikatnie rozpalone zaledwie godzinę po ukończeniu budowy. W rzeczywistości dwie panie wciąż pracowały nad uzupełnianiem spoin gdy robiło się już ciemno, a w palenisku wciąż się płonął ogień. Na początku przez krótki komin wylatywało dużo pary wodnej, lecz po godzinie para zniknęła całkowicie. Rysunek w formacie Sketchup 8 można pobrać tutaj.

Następnego ranka nakręcono wideo, lecz niestety bez dźwięku. Nie słychać zatem tego niskiego, dudniącego brzmienia, któremu piece rakietowe zawdzięczają swoją nazwę.

3: Maureen Paley, Londyn

Kolejny piec wykonano w galerii sztuki o nazwie Maureen Paley w Londynie w czerwcu 2018 roku. Składa się on z dwóch beczek ze stali nierdzewnej postawionych jedna na drugą oraz rdzenia zbudowanego z ogniotrwałych płyt izolacyjnych.

Trzon tego pieca ma dopalacz o średnicy 120 mm o przekroju kwadratowym (pozostałe wartości są wzięte z tabel dla systemu 120 mm). piec stoi na częściowo otwartym dziedzińcu jako dodatkowa ekspozycja podczas wystawy sztuki pod tytułem „Ogień!” Oscara Tuazon.

Komin jest prostą rurą umieszczoną wewnątrz beczek, zaczyna się około 20 cm nad poziomem podłogi. Piec sprawdził się bardzo dobrze, chociaż mógł być uruchamiany tylko z niewielkimi kawałkami paliwa. Nie przeprowadzono dalszych testów na tym piecu.

Wszystkie trzy powyższe projekty zainicjował Antoine Rocca, docent architektury na Wolnym Uniwersytecie Brukselskim (ULB).