Wszystkie rdzenie pieców przedstawione w tekście zaprojektowane zostały przez Petera van den Berga, chyba że zaznaczono inaczej.

1. Rdzeń z cegieł

Murowanie to najłatwiejszy sposób zbudowania paleniska i dopalacza, aczkolwiek wymaga ono cięcia cegieł. Projektując rdzeń możemy jednak zadbać o zminimalizowanie liczby wykonywanych cięć.

(czytaj więcej)

Kanał P

W pierwotnej wersji pieca kanał ten doprowadza powietrze wtórne. Ta nieskomplikowana konstrukcja działa dzięki prawu fizyki zwanemu zasadą Bernoulliego.

(czytaj więcej)

2. Rdzeń z cegieł

Problem kanciastego dopalacza, występujący w poprzedniej konstrukcji, jest tu rozwiązany - dopalacz ma tutaj przekrój ośmiokąta, a więc już znacznie bardziej zbliżony do okręgu. Cegły układamy na przemian pionowo i poziomo, zachowując odpowiednie przewiązania.

(czytaj więcej)

3. Rdzeń z odlewów

Mamy tu składające się z dwóch symetrycznych części palenisko zintegrowane z dolną częścią dopalacza. Konstrukcja była budowana wielokrotnie, i do sposobu jej działania nie ma większych zastrzeżeń, jedynym jej mankamentem jest podatność na pęknięcia.

(czytaj więcej)

4. Rdzeń z odlewów

To nowa konstrukcja (2015). Palenisko składa się z trzech odlewów. Zamiast kanału P stosuje się tu kanał dolny.

(czytaj więcej)

Kanał dolny

Jest to również wlot powietrza wtórnego, które w tym przypadku podawane jest w połowie wysokości portu. Kanał ten biegnie dnem paleniska i pobiera powietrze z tego samego miejsca co wlot powietrza pierwotnego.

(czytaj więcej)

5. Rdzeń boczny z odlewów

W tej konstrukcji dopalacz nie znajduje się za paleniskiem, ale przy jednym z jego boków, dzięki czemu zmniejsza się głębokość rdzenia pieca.

(czytaj więcej)

6. Rdzeń boczny z cegieł

Mniej skomplikowaną metodą zbudowania prowizorycznego paleniska z dopalaczem usytuowanym z boku (w porównaniu do wykonywania form i odlewów) jest wymurowanie go z cegieł szamotowych. Minusem tej konstrukcji jest znaczna liczba cegieł wymagających przycięcia.

(czytaj więcej)

7: Kolejny rdzeń podstawowy

Połączenie kwadratowego dopalacza z kanałem dolnym. Prostsze w budowie, mniej cięcia cegieł i wciąż bardzo dobre wyniki.

(czytaj więcej)

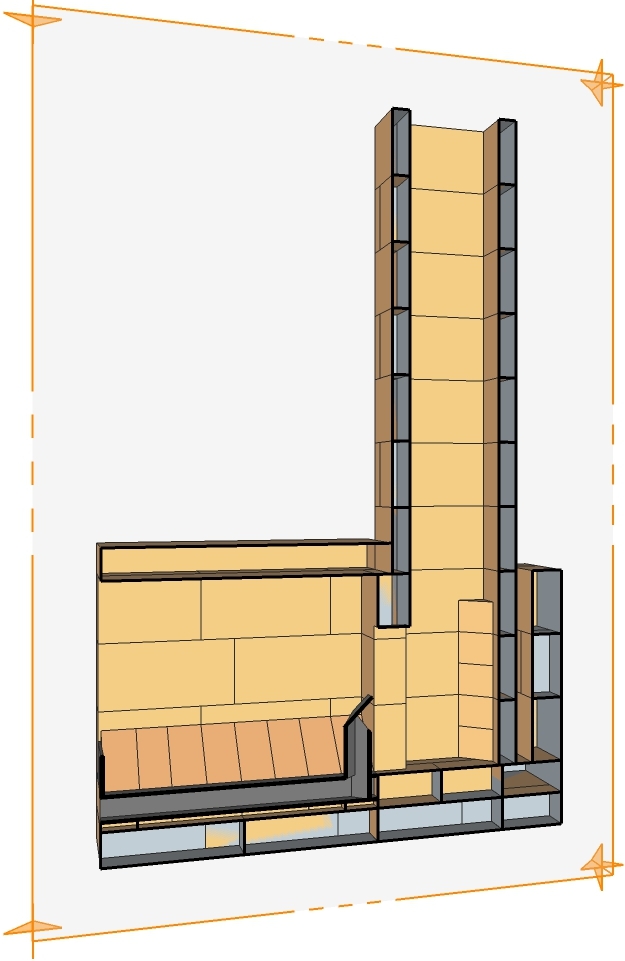

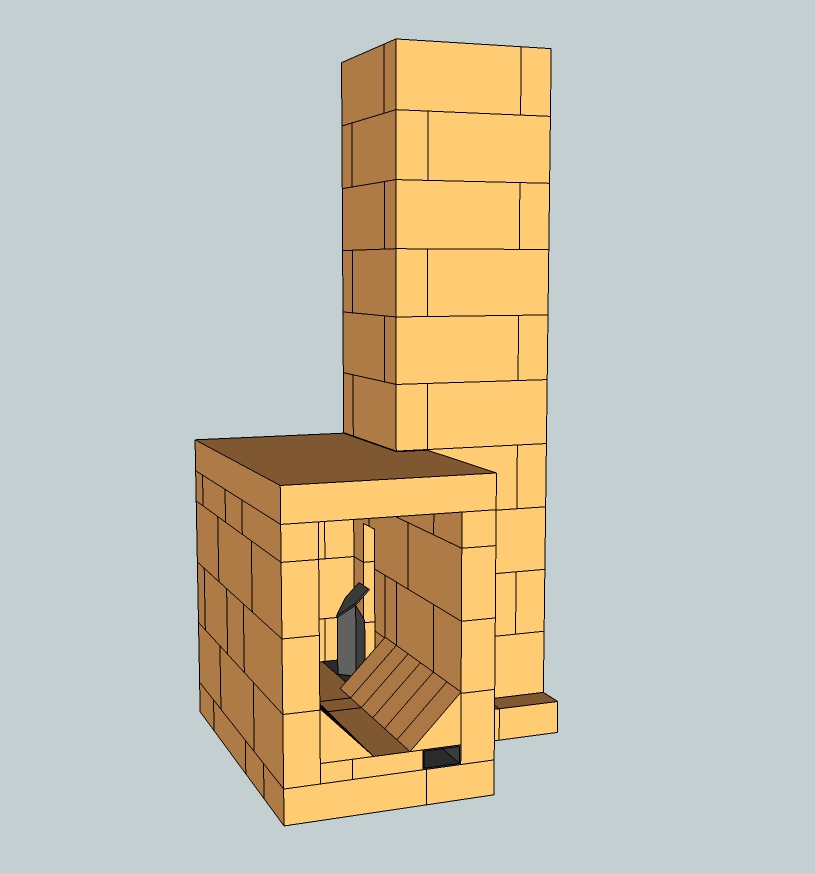

1. Rdzeń prosty z cegieł

Jeśli chcesz przekonać się jak działa palenisko batch box, możesz je sobie wymurować w tej wersji. Potrzebny będzie jedynie dobry projekt i odpowiednia mieszanka gliny z piaskiem. Piec taki możesz postawić na dworze, w szopie - w dowolnym miejscu. Pamiętaj jednak, że dopalacz będzie prawdopodobnie zionął płomieniami, jeśli więc stawiasz taką konstrukcję próbną w zamkniętej przestrzeni, podłącz wylot dopalacza do komina. Rdzeń taki to nie “tylko” wygodny materiał dla testów - w zupełności wystarcza do ogrzewania pomieszczenia. Zaprawa będąca mieszanką gliny z piaskiem pozwala natomiast na jego szybki demontaż, gdy będziesz już miał dość testów i prób. Sposób i zasada działania piecy grzewczych wykorzystujących ten rodzaj rdzenia (bardzo czyste spalanie drewna oraz przechowywanie ciepła), opisana została w innych sekcjach tego opracowania.

Rdzeń warto oczywiście zbudować na stabilnej, najlepiej dobrze zaizolowanej podstawie. Ewentualnie możemy wykonać dodatkową warstwę izolującą pomiędzy podstawą a rdzeniem. Przykładowy projekt wykonany w programie sketchup jest do pobrania tutaj. Przekrój dopalacza jest kwadratowy - idealny byłby okrągły, ale ten także będzie spełniał swą funkcję, choć obniży nieco wydajność spalania. Rdzeń murujemy z cegieł szamotowych. Zwróćmy uwagę na wymiary cegieł. Tu zastosowałem cegłę popularną w Holandii; jeśli cegły dostępne w twojej okolicy mają inne wymiary, niezbędna będzie korekta projektu. Dopalacz powinien być oczywiście otulony materiałem izolującym, chyba że zostanie wykonany z izolacyjnych cegieł ogniotrwałych. Cegły tego typu są jednak odrobinę zbyt kruche, by stosować je w rdzeniu pieca.

Kanał P - wlot powietrza wtórnego

Stalowy, prostokątny kanał biegnący nad sklepieniem paleniska to wlot powietrza wtórnego. Określenie “kanał P” powstało na cześć Petera, który wymyślił to rozwiązanie. Materiałem z którego wykonuje się kanał P jest zwykła stal niskowęglowa lub nierdzewna. W niniejszej konstrukcji, o PPP dopalacza 150 mm, zastosowano przekrój prostokątny o wymiarach 60x20x2 mm.

Zakończenie części pionowej kanału P znajduje się nieco poniżej sklepienia portu. Mówiąc w uproszczeniu, różnica wysokości między sklepieniem portu a zakończeniem kanału P powinna wynosić tyle, co wysokość przekroju kanału P. Powierzchnia kanału P od strony dopalacza jest wycięta co ułatwia zasysanie powietrza. Działanie kanału P polega na tym, że ciśnienie w układzie jest niższe niż poza nim (zasada Bernoulliego). Dzięki temu ani kanałem P, ani wlotem powietrza pierwotnego, ani drobnymi szczelinami w konstrukcji nie wydostaje się dym. Inaczej ujmując: jeśli z kanału P albo z wlotu powietrza pierwotnego wydobywa się dym, to konstrukcja jest wadliwa.

Powietrze wtórne musi zostać doprowadzone do strumienia gazów przed rozpoczęciem jego wirowania w porcie i za nim. Wydawałoby się, że można dostarczyć powietrze bezpośrednio do dopalacza - taki jednak sposób nie zapewnia wystarczająco pełnego wymieszania.

Kanał P jest chłodzony przepływającym przezeń powietrzem, więc żywotność zastosowanej tu zwykłej stali jest zaskakująco długa. Korozja kanału P w piecu grzewczym używanym przez dwa sezony jest ledwo dostrzegalna. Mądrze jest więc nigdy nie zamykać kanału P. Do szybszej korozji doprowadziłoby prawdopodobnie zastosowanie w nim grubszych ścianek, a to dlatego że cieńka ściana wypromieniowuje energię cieplną szybciej niż ściana wykonana z grubszej stali.

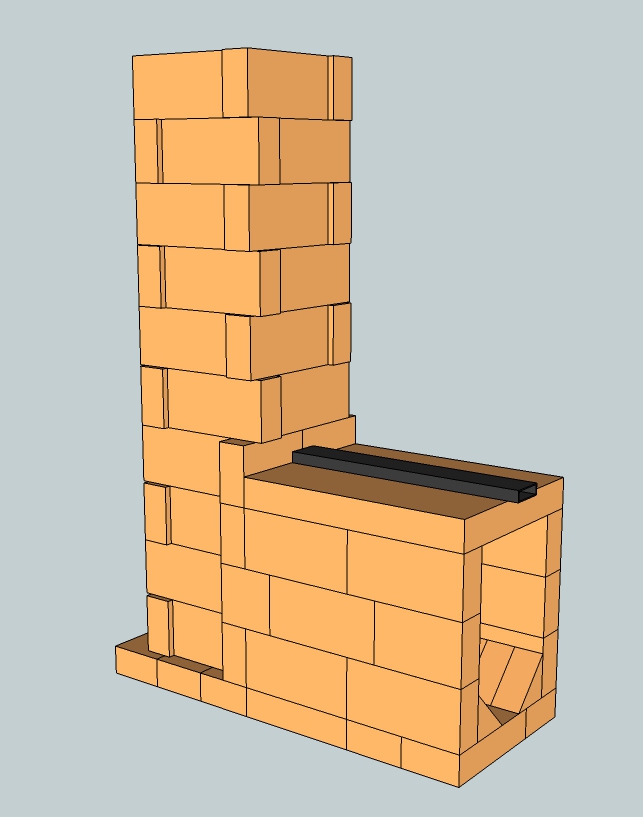

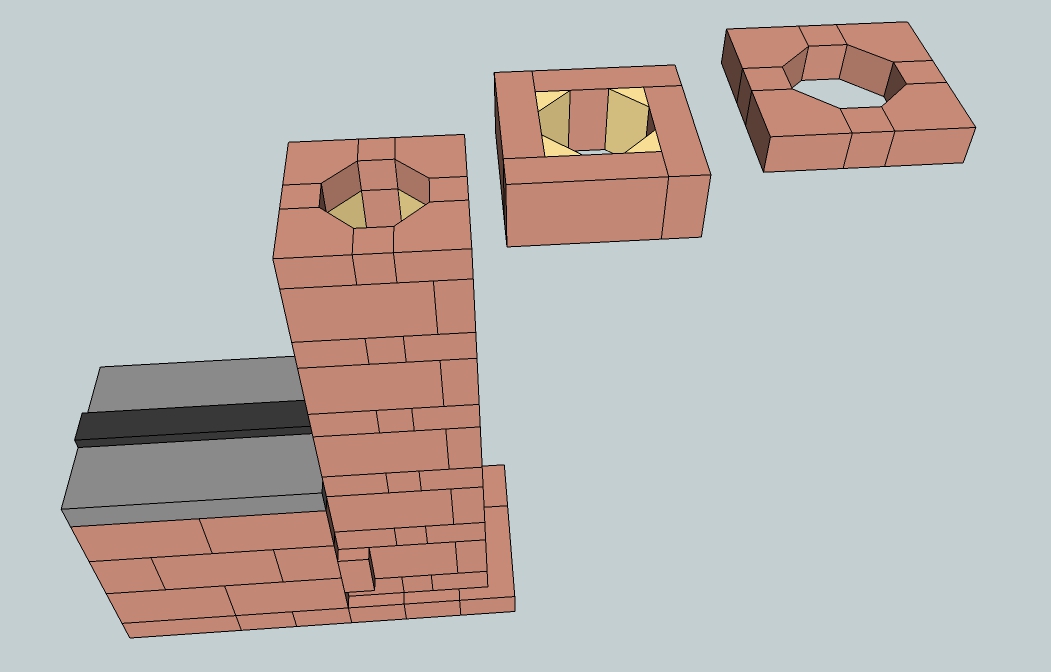

2. Rdzeń prosty z cegieł z ośmiokątnym podnośnikiem

W konstrukcji tej rozwiązany jest problem kwadratowego dopalacza - tu ma on przekrój ośmiokątny, czyli kształt znacznie bardziej zbliżony do okręgu. Warstwy układa się na przemian z cegieł kładzionych pionowo i poziomo, a więc z zachowaniem odpowiednich przewiązań. Im gładsza powierzchnia dopalacza, tym mniejsze opory gazów i tym wydajniejszy dopalacz. Warto więc go zbudować precyzyjnie.

Przekrój ośmiokąta to dobry kształt dla dopalacza: sprzyja on szybszemu wytworzeniu się podwójnego wiru. Wadą dopalacza o takim przekroju jest większa masa. Unikniemy tego problemu, budując dopalacz z izolacyjnych cegieł ogniotrwałych, które to już same zapweniały by mu wystarczającą izolacyjność.

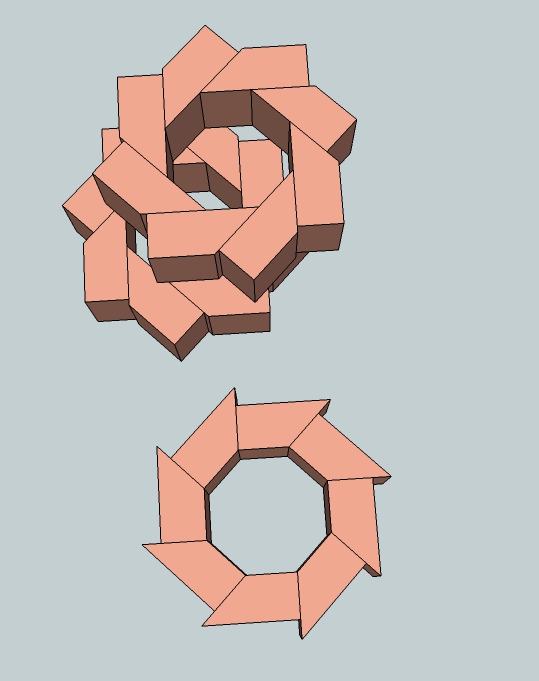

Małe żółte “trójkąty” na rysunku to ten sam materiał, co w przypadku elementów różowych - kolor zróżnicowano tylko dla przejrzystości rysunku. Konstrukcja tego rdzenia jest inna niż pierwszego - różni się połączeniem paleniska z dopalaczem. Tu możesz ściągnąć projekt jako plik sketchup.

Poniżej prezentuję jeszcze dwa sposoby wykonania ośmiokątnego dopalacza z cegieł. W obu przypadkach cegły zostały przecięte pod kątem 45 stopni na dwie równe połowy. Dolne rozwiązanie jest prostsze, ale dopuszcza tylko jeden rozmiar dopalacza. Stosując rozwiązanie przedstawione na górze możemy zbudować nieco większy dopalacz. Oczywiście zmiana wymiaru dopalacza pociąga za sobą konieczność przeskalowania wymiarów paleniska i portu.

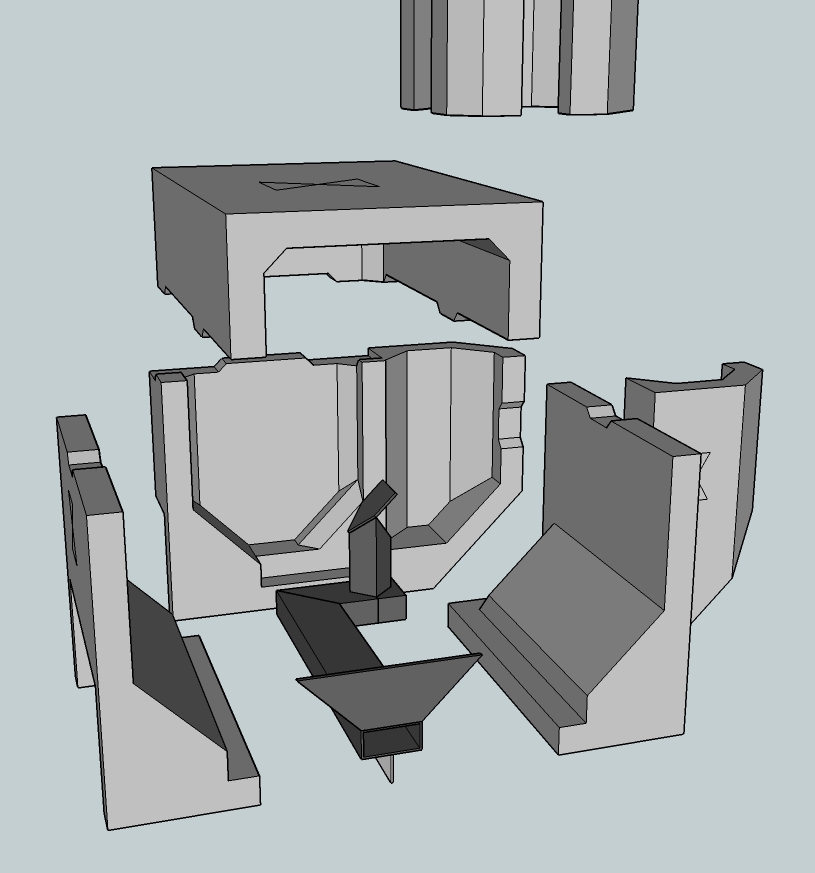

3. Rdzeń prosty, odlew 4-częściowy

Piece z tym rodzajem rdzenia powstały i działają już w wielu miejscach na świecie - to sprawdzona konstrukcja. Główną jej wadą (choć nie dramatyczną) jest podatność bocznych ścian paleniska na pękanie. Jednak, mimo pojawiania się szpar, podczas dalszego użytkowania palenisko nie rozpada się. Najpewniej szpary te zaczynają działać jako dylatacja. Wraz z ich pojawieniem się spada naprężenie w materiale, a więc zanika siła sprawcza ich powstawania, w związku z czym szpary nie powiększają się a nowe nie powstają. Ściany takiego rdzenia są cienkie (30 mm), a między nimi znajdują się wolne przestrzenie. Dzięki nim konstrukcja wymaga mniejszej ilości materiału. Celem takiego rozwiązania nie jest oszczędność pieniędzy, ale zmniejszenie masy rdzenia, czyli jego pojemności cieplnej, dzięki czemu piec szybciej osiąga odpowiednią temperaturę pracy.

Znajdujący się nad paleniskiem dopalacz jest rozdzielony na dwie identyczne części. Do odlania obydwu używamy tej samej formy.

Krzyżyki na rysunku oznaczają stronę, która podczas odlewania powinna znaleźć się na górze. Jej powierzchnia będzie dosyć szorstka, ale nie będzie nam to przeszkadzać. Dopalacz ma przekrój ośmiokąta (zbliżony do koła, a więc optymalny), a forma do jego odlewu jest dość łatwa do wykonania. Wszystkie elementy formy możemy dociąć piłą stołową ustawioną na 45 stopni. Jeśli takiej nie mamy, możemy (ostrożnie) użyć ręcznej piły elektrycznej z prowadnicą.

Powyższy rysunek jest również dostępny jako plik sketchup.

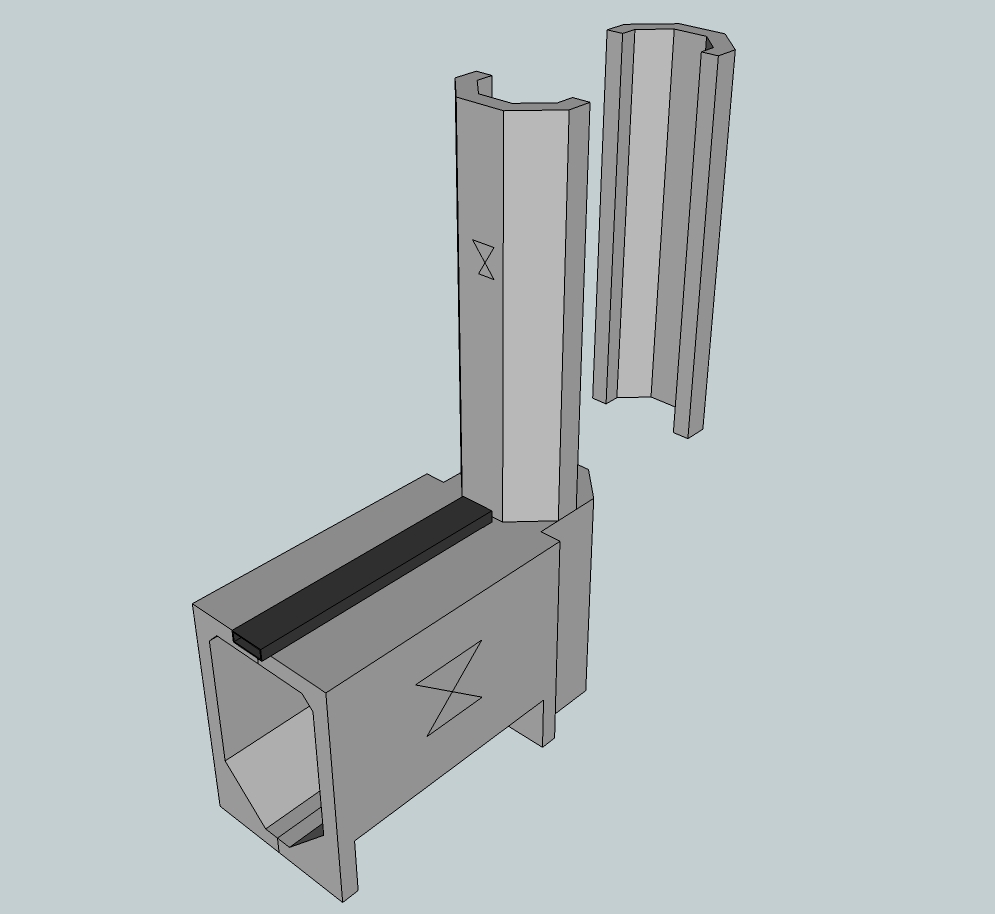

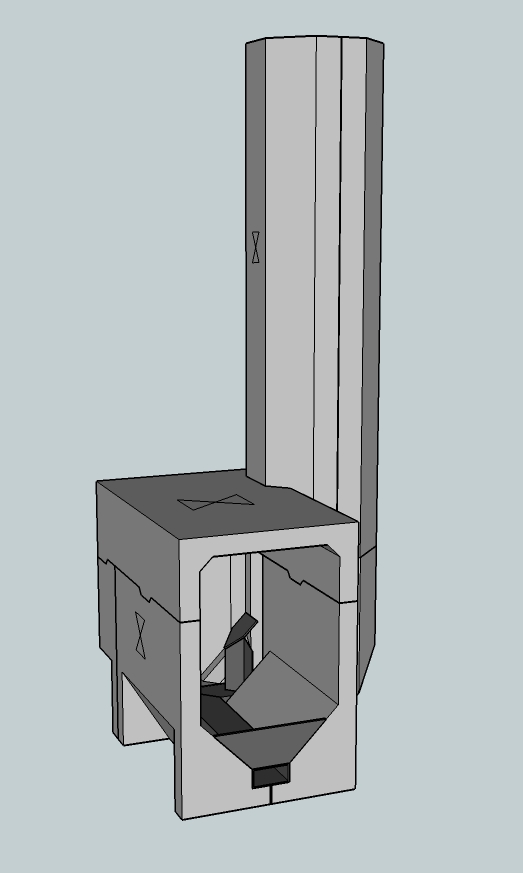

4. Rdzeń prosty, odlew 5-częściowy

To stosunkowo nowa konstrukcja. Na razie została przetestowana przez jeden sezon grzewczy i jak dotąd nie ma widocznych pęknięć. W moim egzemplarzu dolna część spoczywa na ramie, natomiast górna złączona jest z nią (oraz z dopalaczem) za pomocą szeregu krzywek i odpowiadających im wgłębień. Rdzeń ten jest przedstawiony (w nieznacznie uproszczony sposób) na poniższym rysunku.

Oczywiście w tym przypadku dopalacz również musi zostać zaizolowany na całej swej długości. Jak widać z poniższego rysunku, konstrukcja ta jest dość prosta.

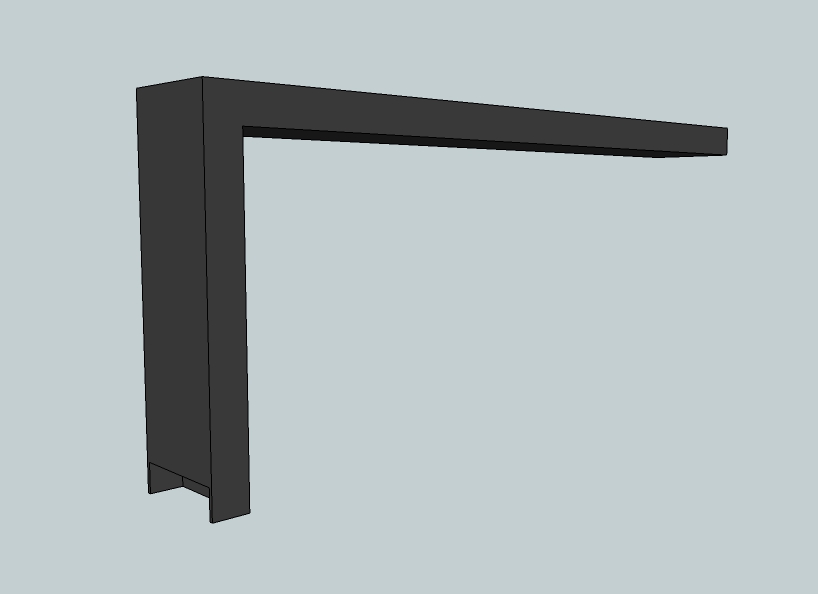

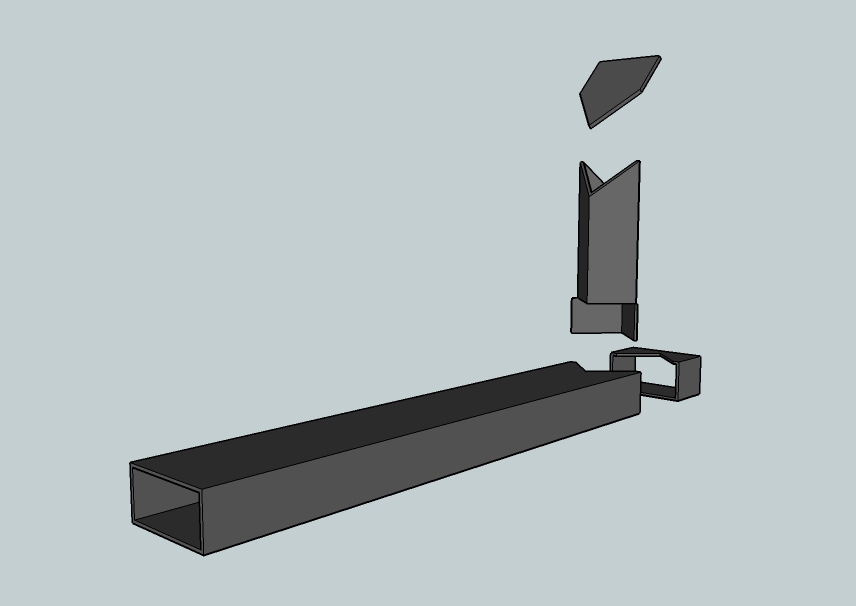

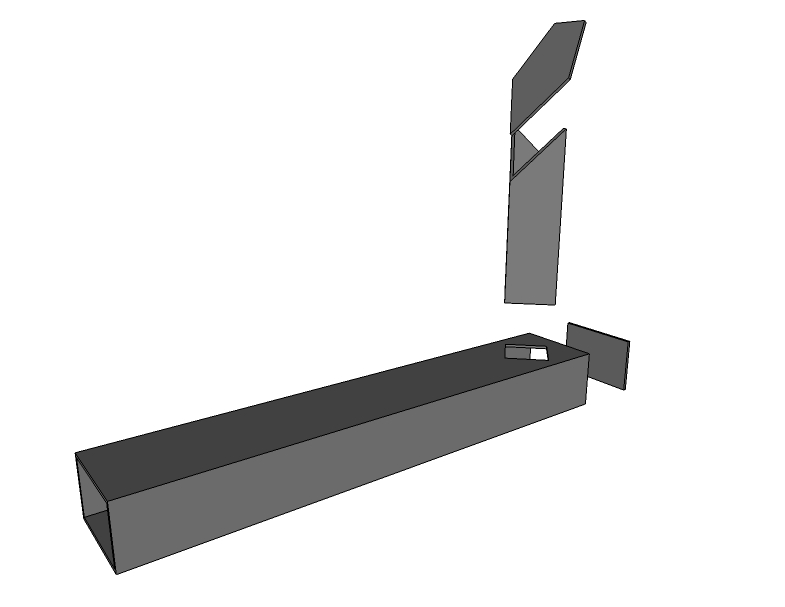

Kanał dolny

Ten rodzaj konstrukcji wlotu powietrza wtórnego jest alternatywą dla kanału P (w danym rdzeniu stosujemy tylko jeden rodzaj doprowadzenia). Kanał dolny jest nieco inaczej zbudowany i umiejscowiony: umieszczany jest w rowku na dnie paleniska, a pobiera powietrze z tego samego miejsca co wlot powietrza pierwotnego.

Nazywamy go kanałem dolnym (ang. floor channel). Jest to wariant “rury przedportowej” Matta Walkera; z tym, że tu pionowa część jest krótsza, węższa i prostopadłościenna, stanowiąc tym samym mniejszą przeszkodę dla przepływu gazów wewnątrz pale niska.

W przeciwieństwie do wcześniej opisywanych konstrukcji, powietrze doprowadzone jest do portu w połowie jego wysokości, dzięki czemu podwójny wir powstający w dopalaczu tworzy się niżej. Nasz dolny kanał jest łatwiejszy do wykonania niż wersja Matta - narzędzia jakich potrzebujemy, to mała szlifierka kątowa z tarczą do cięcia metalu oraz spawarka. Zaletą takiego usytuowania kanału jest to iż możemy go łatwo wymienić nie demontując pieca, gdyż znajduje się on w łatwo dostępnym z zewnątrz pieca miejscu - w palenisku. W przeciwieństwie do kanału P znajdującego się na płycie sklepiającej palenisko, a więc w miejscu niedostępnym bez demontażu pieca.

Kanał dolny w moim piecu zbudowany jest z prostokątnego profilu ze zwykłej stali o grubości 2mm. Po jednym sezonie codziennego palenia w warunkach łagodnej holenderskiej zimy stopień zużycia kanału jest znikomy, a ogniska rdzy bardzo niewielkie. Dzieje się tak dlatego, że kanał jest chłodzony przepływającym przez niego powietrzem. Jego wylot natomiast znajduje się w takim miejscu paleniska, w którym jest wyjątkowo mało tlenu, a w warunkach beztlenowych stal nie koroduje.

Wlot powietrza wtórnego jest więc jedną z niewielu części pieca, którą możemy wykonać ze stali, nie ryzykując jej zniszczenia w ciągu kilku czy kilkunastu rozpaleń. Następnym razem zamierzam wykonać taki kanał ze stali nierdzewnej 304; spodziewam się, że będzie jeszcze trwalszy.

Testy pieca w zimie 2015/2016 poświęciłem w całości wypracowaniu optymalnego doprowadzenia powietrza wtórnego. Wypróbowałem około 12 wariantów. Na rysunku widzimy poziomy profil o wymiarach 60x30x2 mm; część pionowa ma 35x35x2 mm. Pole powierzchni przekroju szerszej części jest ok. 1,5 raza większe, niż węższej. To nie przypadek - testowałem kombinacje trzech różnych rozmiarów poziomej rury z trzema różnymi rozmiarami pionowej. Poziomy profil 60x30x2 jest tak samo wydajny jak 60x40x2, pod warunkiem, że wlot do kanału jest większy niż jego wylot. W projekcie przedstawionym na rysunkach PPP pionowej części stanowi 5,4% PPP dopalacza, a PPP części poziomej - 8,25%. Zachowując te proporcje możemy wyliczyć wymiary kanału dla pieca o mniejszym lub większym dopalaczu.

01/05/2019 Poniższy rysunek przedstawia trochę prostszą konstrukcję wraz z większą poziomą częścią zasilającą i wyższą odnogą pionową. Zgodnie z najnowszymi testami przepływ powietrza jest zoptymalizowany w taki sposób, że górna połowa portu odbiera większość wtórnego strumienia powietrza.

Pole powierzchni przekroju (ppp) poziomego kanału jest blisko dwa razy większe niż ppp pionowej odnogi. Całość można wykonać przy użyciu szlifierki z cienkim ostrzem tnącym i spawarki. Rysunek kanału o rozmiarze odpowiednim dla systemu 150 mm (6”) można pobrać tutaj.

W przeciwieństwie do wersji z kanałem P, w piecu z kanałem dolnym stos drewna powinien być rozpalany od góry, z tyłu. Metoda ta daje najlepsze wyniki.

Powyższy wykres przedstawia rozpał testowy z użyciem grubych, bardzo suchych kawałków brzozy, rozpalonych od góry. Temperatura początkowa pieca była umiarkowana; temperatura początkowa w kominie wyniosła 30 ºC. Zawartość tlenku węgla w 18 minucie spadła poniżej 500 ppm i utrzymała się tam przez kolejne 58 minut. Podaję średnie wyniki tego palenia: O2 - 13%, sprawność - 95,2%, CO - 282 ppm, temperatura spalin - 66,4 ºC. Proszę zauważyć, że końcowy poziom CO jest wyjątkowo niski.

Plik z projektem tego rdzenia dostępny jest tutaj.

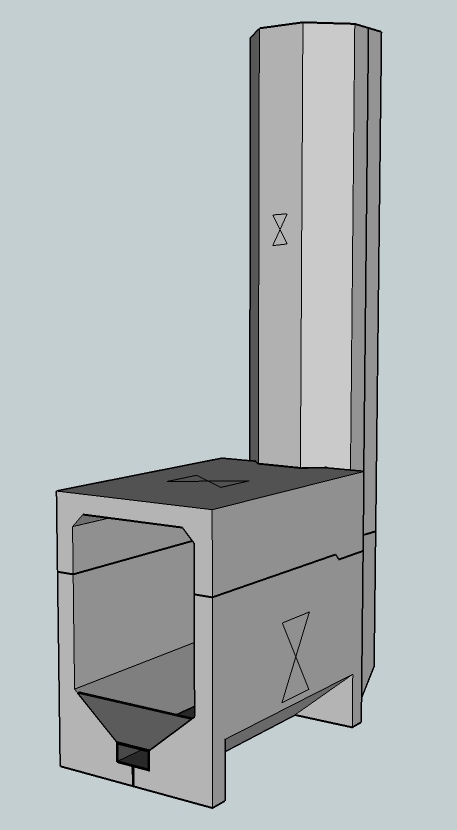

5. Rdzeń boczny (sidewinder), odlew 7-częściowy

W tej wersji rdzenia dopalacz ciepła umieszczony jest na lewo lub na prawo od paleniska. Konstrukcję tę wymyślili Adiel Shnior i Shilo Kinarty, budowniczy pieców rakietowych z Izraela. Amerykański zdun Max Edleson nazwał go “sidewinder”. Ta angielska nazwa węża grzechotnika znaczy dosłownie “wijący się”.

Dopalacz nie znajduje się tu już w jednej linii z osią przekroju podłużnego paleniska; konstrukcja ta nie jest zatem symetryczna. Z tego powodu do odlania paleniska potrzebujemy dodatkowej formy (patrz poniżej).

Przypomina ona nieco poprzednią - mamy tu również osobną wierzchnią część paleniska. Najbardziej skomplikowaną formą jest ta potrzebna do odlewu tylnej części dopalacza, jako że obejmuje również jego dolną część. Można wykonać obie strony paleniska przy użyciu jednej formy - jeśli w miejscu, gdzie ma być port, zdołamy przytwierdzić do niej dodatkowy element. Wtedy jedna strona odlewu będzie miała wgłębienie na port, a druga nie. Wierzchnia część paleniska jest taka sama jak w konstrukcji w wersji symetrycznej. Pozostał nam spód dopalacza - forma do niego jest stosunkowo prosta. Sytuację rozjaśnia poniższy rysunek.

Może to się wydawać skomplikowane, ale jeśli dobrze się przyjrzysz i masz pewne doświadczenie w majsterkowaniu, poradzisz sobie. Owszem, bryły te są dość złożone, ale wykonuje się je w sposób znany nam już z sekcji “Budowa”. Żądany kształt uzyskujemy wypełniając skrzynkę ze sklejki odpowiednio przyciętymi kawałkami pianki polistyrenowej (lub podobnego materiału).

Zdaję sobie sprawę, że wielu z was pierwszy raz zetknie się z myśleniem “negatywami brył”, a także z zadaniem wyjmowania odlewów z form. Nie należy się tego obawiać. Bardzo dobrym pomysłem jest przetestowanie form na tańszych materiałach i wykonanie próbnych odlewów np. z gipsu albo nawet z piasku z domieszką cementu. Nie ryzykujemy wtedy zmarnowania kosztownego cementu ogniotrwałego na odlew, który mógłby okazać się wadliwy.

Jak wspomniałem we wstępie, projektowanie i badanie naszych pieców odbywa się na zasadzie open source. Projekty są więc dostępne dla celów komercyjnych (pod kilkoma warunkami, opisanymi we wstępie). Jeśli planujesz wyprodukować więcej, niż kilka pieców, wtedy warto najpierw wykonać pozytywne “formy matki”. Posłużą one następnie do wykonania “negatywów” form z gumy, które to dopiero posłużą do wykonania odlewu we właściwym procesie produkcyjnym.

Te pośrednie, gumowe formy należy okresowo wymieniać, odlewając nowe z form “matek”. Niezłym pomysłem na biznes wydaje mi się produkcja tych odlewów i ich sprzedaż, wraz z dobrą instrukcją montażu oraz listą czynności, koniecznych do uruchomienia pieca.

W niniejszej konstrukcji rdzenia bocznego mamy więc w sumie 5 form, z których możemy odlać 7 części. Plik z projektem znajduje się tutaj.

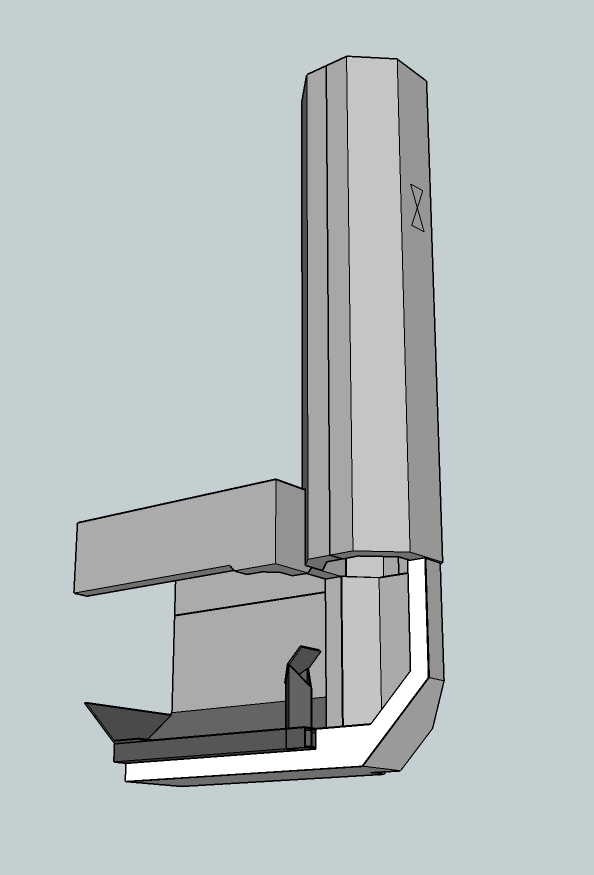

6. Rdzeń boczny (sidewinder) z cegieł

Konstrukcję tę łatwo zbudować z cegieł szamotowych, zwłaszcza, gdy dysponujemy piłą do cięcia cegieł. W każdym razie nie jest to trudniejsze, niż budowa rdzenia prostego. W celu uproszczenia kilku czynności rdzeń został nieznacznie powiększony: ze 150 mm do 160 mm. W rezultacie zwiększa się nieco także rozmiar paleniska, możemy więc załadować je większymi, czy grubszymi kawałkami drewna.

Rozsądnie będzie zastosować taką samą głębokość paleniska, jak w przypadku wersji symetrycznej. Za paleniskiem nie mamy już dopalacza, więc głębokość całej konstrukcji wynosi 486 mm (jeśli użyjemy cegieł o tym konkretnym rozmiarze). W porównaniu z rdzeniem prostym mającym głębokość 702 mm oszczędzamy 216 mm). Różnice w przebiegu spalania są nieznaczne, jest to więc dobra alternatywa. Uwaga: powyższy rysunek nie uwzględnia grubości zaprawy między cegłami.

Pionowa część kanału dolnego jest wydłużona w taki sposób by pasowała do większego dopalacza i portu. Kanał jest tu ponadto zbudowany prościej niż w odlewanej wersji rdzenia bocznego. Nie ma tu wygięcia poziomej rury pod kątem prostym. Część pionowa jest asymetryczna, aby zachować odpowiednią odległość od portu. Odległość między ściankami części pionowej kanału a brzegami portu powinna wynosić połowę szerokości portu.

Dla osiągnięcia wyższej wydajności spalania lepiej jest oczywiście zbudować dopalacz o przekroju ośmiokątnym, tak jak w konstrukcji 2. Rdzeń prosty z cegieł z ośmiokątnym podnośnikiem”. Plik sketchup można pobrać tutaj.

7: Kolejny rdzeń podstawowy

Między jesienią 2017 a latem 2018 przeprowadzaliśmy testy z rdzeniem zawierającym kanał dolny i dopalacz o przekroju kwadratowym, zamiast bardziej typowego, okrągłego lub ośmiokątnego przekroju. Efektywność tej konstrukcji jest co najmniej tak samo dobra, jak tej z kanałem-p i oktagonalnym dopalaczem. Zdecydowaną przewagą jest jednak prostota budowy, przy której zdecydowanie zmniejsza się ilość cegieł do pocięcia. Testy przeprowadzaliśmy również dla wersji pozbawionej tylnego skosu na dnie dopalacza (co jeszcze bardziej upraszcza konstrukcję) i wyniki okazały się porównywalnie dobre (spójrz na diagram znajdujący się pod wideo).

W dolnej części dopalacza (do wysokości portu) stosujemy tak zwany pół-oktagon. Uzyskujemy go poprzez wypełnienie trójkątnymi wstawkami dwóch tylnych, pionowych narożników dopalacza (zwróć na to uwagę oglądając wideo). Zadaniem pół-oktagonu jest łatwiejsze uzyskanie efektu podwójnego wiru (tzw. baranich rogów).

Przy obliczaniu wszystkich wymiarów tej konstrukcji korzystamy z tych samych tabel co w przypadku wszystkich innych rdzeni. Różnica polega jedynie na tym, że średnica dopalacza zostaje zastąpiona długością boku kwadratu, a wszystkie pozostałe wymiary w tabeli pozostają bez zmian, czyli są takie same, jak w przypadku dopalacza o kształcie okrągłym. Proszę przeczytać o porównaniu kwadratowego dopalacza z dopalaczem okrągłym w rozdziale "Budowa".

Koncepcja tego projektu pojawiła się raczej przypadkowo, podczas warsztatów na hiszpańskiej wyspie Mallorca w listopadzie 2017 roku. Mokra piła, która została wynajęta, nie była w stanie wykonać cięć 45

stopni z wymaganą dokładnością, i to zmusiło mnie do wypróbowania tej metody budowy. Nie była to jednak podróż w nieznane. Moje wieloletnie doświadczenie podpowiadało mi że ta metoda jest w pełni sprawna, a niektóre kolejne eksperymenty silnie to potwierdzały. Szczęśliwy zbieg okoliczności i zdziałało idealnie, nawet na mokrych cegłach, zaraz po ukończeniu murowania. Poniżej znajduje się nagranie z przebiegu budowy. Rysunek z projektem można pobrać tutaj.

Znaczna część pracy związanej z dalszym budowaniem i testowaniem tej konstrukcji została wykonana przez Yasina Gacha z Francji podczas innych warsztatów i budów komercyjnych. Zalecany układ dla tej konstrukcji jest zilustrowany poniżej. Projekt z rysunkiem rdzenia można pobrać tutaj.