Materialen

Wat materialen betreft is er van alles mogelijk. Chamotte steen, vuurvast beton, klei - al of niet gecombineerd.

(lees meer)

Metaal

Bij een houtkachel denkt menigeen aan een metalen kachel. Maar dat gaat voor de Batchrocket niet op, tenminste: niet wat betreft de kern. De temperaturen daarin worden zo hoog, dat metalen onderdelen het niet lang uithouden.

(lees meer)

Maatvoering en schaalbaarheid

De geteste versie uit 2012 is er één met een riser-diameter van 150 mm. Maar ook andere groottes zijn heel goed mogelijk.

(lees meer)

Batchrocket dimensioneren

Een artikel over een simpele manier van vergroten en verkleinen van de batchrocket voor een gegeven ruimte.

(lees meer)

Zelf bouwen: metselen

Je hoeft geen specialist te zijn om een batchrocket te kunnen bouwen. Met wat technisch inzicht, en met materialen die overal verkrijgbaar zijn is een goed resultaat heel goed mogelijk.

(lees meer)

Zelf bouwen: gieten

Dat kan met vuurvast beton, een materiaal dat bestaat uit aluminiumcement en onder andere gemalen chamotte als toeslagstof. Er moeten mallen voor gemaakt worden, het beton moet met zo weinig mogelijk water aangemaakt worden en er is een triltafel voor nodig om het materiaal te verdichten.

(lees meer)

Bell theorie

In het hoofdstuk "Toepassingen" zal vaak het woord "bell" voorkomen. In dit artikel wordt uitgelegd wat het is, hoe het werkt en waar het voor wordt gebruikt.

(lees meer)

Bell formaat

Een bell kan niet limietloos groter gemaakt worden, dit artikel legt uit hoe de omvang mee te schalen met de batchrocket.

(lees meer)

Materialen

Er zijn allerlei combinaties mogelijk om deze verbrandingskamer te bouwen. Bijvoorbeeld van chamotte stenen al dan niet met een echte vuurvaste mortel gemetseld of juist een mengsel van klei en zand. Ook een mogelijkheid: dunne chamotte stenen of platen die door een metalen frame op hun plaats worden gehouden. In een mal gieten van vuurvast beton biedt weer andere voordelen (en helaas ook andere problemen).

Er zijn ook al mensen geweest die een mengsel van klei en perliet hebben gebruikt (liever geen vermiculiet, dat neemt veel vocht op) met een beetje portlandcement er doorheen om al een stevig geheel te hebben voordat er gestookt wordt. Tegen de tijd dat de cement het begeeft vanwege de temperatuur zou de klei al redelijk stevig moeten zijn. Er zijn er ook al een paar gebouwd van alleen maar leem, met korte plantaardige vezels er doorheen voor de sterkte. En als laatste: isolerende vuurvaste stenen, dat is helemaal ideaal vanuit de verbranding gezien. Heel weinig massa in de kern om op te warmen en sterk isolerend zodat de temperatuur snel oploopt, maar als nadeel: gevoelig voor beschadigingen.

Voor zover de constructie van de kern zelf niet isolerend is (onthou dat massa niet isoleert!) dient in elk geval rond de riser isolatie aangebracht te worden. Die isolatie kan overal uit bestaan zolang als het maar hittebestendig is. Perliet en vermiculiet zijn prima, vooral de wat grovere soorten gemengd met wat klei en een beetje water om uitzakken te voorkomen. Maar ook keramische deken zoals Superwool kan prima dienen voor dit doel. Wat minder bekend maar toch zeker afdoende zijn de gebakken kleikorrels waar hydrocultuur op groeit zoals Leca.

Al deze bouwsels kunnen stuk voor stuk leiden tot een ding dat ook echt uitstekend werkt en spectaculaire resultaten geeft. Uiteraard zijn er allerlei combinaties mogelijk dus is er een flinke keus.

Metaal

Wat metaal voor de constructieve delen van de kern betreft: dat leidt onherroepelijk tot teleurstelling. Het maakt niet uit of het staal is of roestvast staal, in een omgeving met temperaturen hoger dan 760 ºC en een flinke zuurstof-overmaat gaat elke normaal verkrijgbare metaalsoort met een sneltreinvaart corroderen. Na elke stook komen er schilfers en plakken af en binnen afzienbare tijd valt er een gat in. Dit proces is bekend onder de naam spalling (afsplinteren). De schilfers zijn dof grijs, licht van gewicht en vrijwel niet-magnetisch.

Een van de manieren om dat te ontlopen is de temperatuur laag houden door bijvoorbeeld geen isolatie rond de heetste delen toe te passen - maar daarmee komt de complete verbranding in het gedrang. Een andere manier is: zorgen dat er geen zuurstof (m.a.w. lucht) bij het metaal kan komen. Dat vraagt weer om dure coatings of een zo kleine luchttoevoer dat er vrijwel geen zuurstof meer over is om met het metaal te reageren. Ook deze mogelijkheid heeft nogal wat haken en ogen, aangezien door gebrek aan zuurstof de kwaliteit van de verbranding kan teruglopen met opnieuw onvolledige verbranding als gevolg. Voor sommige onderdelen ligt staal wel binnen de mogelijkheden, daar kom ik op terug als dat aan de orde is.

Maatvoering en schaalbaarheid

Het leeuwendeel van de ontwikkeling is gedaan in 2012. Het experimentele model was er een met een 150 mm diameter riser. Ook toen al waren er mensen die vroegen naar de schaalbaarheid van het ding. Jim uit Blacksburg, Virginia wilde een kleinere bouwen, niet meer dan 10 cm riser-diameter. Omdat er wel maten van de 150 mm versie voorhanden waren heeft hij met behulp daarvan een schalingsmethode uitgewerkt. Hij heeft daarbij een gemeenschappelijke factor gevonden die als een soort basismaat fungeert: alle andere belangrijke maten zijn een veelvoud of een deel van die basismaat.

Tot nog toe is het kleinste werkende model dat van Jim, de grootste zijn o.a. gebouwd door Radek Stastny uit Tsjechië en Alex Harpin uit Canada, 22 cm exemplaren. In oktober 2016 is bij mijn weten het grootste systeem gebouwd door Pablo Kulbaba (Pablo Oresku) en Ramiro Walti tijdens een workshop in Las Amalias San Pedro in Argentinië. De grotere zijn wat consistenter in prestaties dan de kleinere maar de resultaten zijn goed over de hele linie. De basismaat die Jim gevonden heeft is 72,34% van de riser-diameter.

Het is mogelijk de riser een andere vorm te geven dan de 'perfect ronde of achthoekige' buis, in weerwil van wat lang als vaststaand is gehanteerd. De vorm kan ook vierkant zijn, gebouwd en getest alleen in combinatie met een floorchannel. Een vierkante doorsnede is eenvoudiger en goedkoper te bouwen dus als recent ontwikkeld alternatief van belang voor alle batchrocket bouwers. Bij de vierkante riser kan er nog wel ter hoogte van de poort twee driehoeken tegen de achterwand (van de riser) gezet worden, waardoor deze ter plaatse een half-achthoekige vorm krijgt. Het natuurlijk gedrag van de gassen (geholpen door de half-achthoekige vorm van de riser waar de gassen binnenkomen door de poort en hun draaiïng inzetten) is om een cylindrische vorm aan te nemen terwijl ze opstijgen. Zie ook dit voorbeeld in het hoofdstuk Ontwerpen.

Bij een vierkante riser moeten we in gedachten houden dat deze een grotere dwarsdoorsnede nodig heeft in termen van vierkante centimeters. Het formaat moet groot genoeg zijn om de gaskolom zonder belemmering door het vierkant te laten gaan. Een vierkant oppervlak is 1,27 keer groter dan de cirkel die er precies in past. Tegelijkertijd neemt de omtrek met dezelfde factor toe, waardoor er ook meer wrijving is langs de wanden ten opzichte van de cirkelvormige buis. Die twee grootheden heffen elkaar vrijwel op waardoor we de vierkante riser qua doorvoer-capaciteit gelijk kunnen stellen aan een ronde riser die erin past. Voor de maat van de riser kunnen we dus uitgaan van de zijde van het vierkant, gelijk aan de diameter van de cirkel. Een rechthoek is een minder goede vorm gebleken voor deze toepassing tijdens de ontwikkeling in 2012. En aangezien die voor de kosten of voor de constructie niet gunstiger is dan een vierkant kunnen we de rechthoek verder negeren.

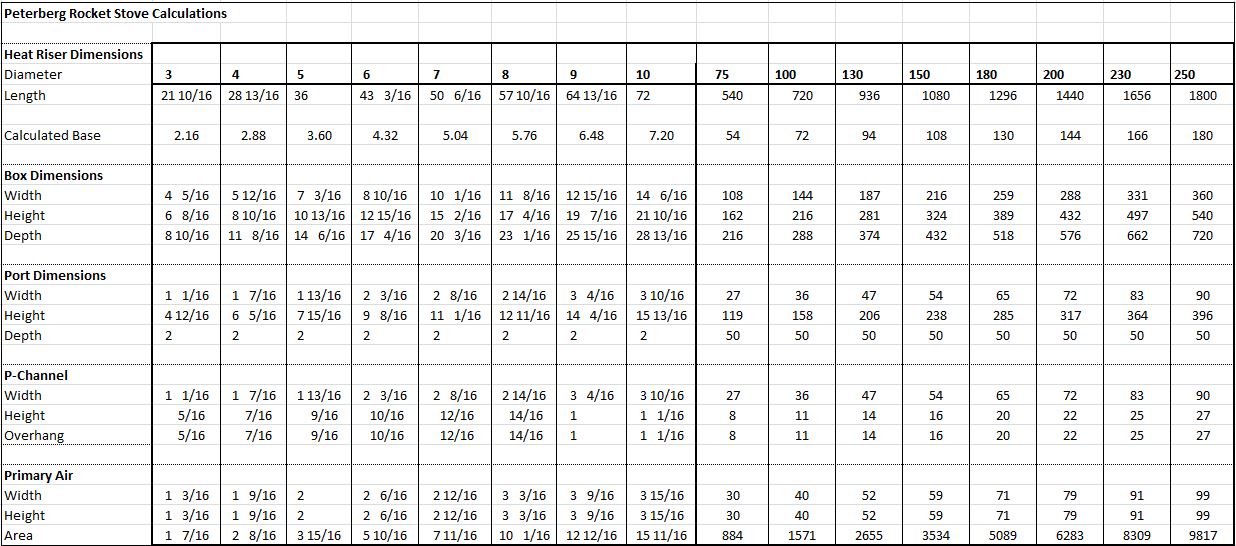

Zoals gezegd is de riser-diameter een standaarddimensie die de overige maten bepaalt. Er zijn handige spreadsheets gemaakt, in Nederland door Ritsaert Snijder en in de V.S. door Doug Ptacek: je hoeft dan alleen de riser-diameter te weten en de rest van de maten rolt er zo uit. Die spreadsheet kun je hier downloaden. Tabellen zijn er ook, dan is er niet eens een computer nodig en volstaat een print op een A4'tje. Hieronder de tabel van Doug, zowel in inches als in millimeters.

Hou in gedachten dat de dwarsdoorsnede van de schoorsteen gelijk of groter moet zijn dan die van de riser. Groter kan, kleiner niet.

De batchrocket-vermating kan ook met de hand berekend worden. De formule is heel simpel.

Aan de hand van een gemeenschappelijke basismaat kunnen alle andere maten berekend worden. Die basis maat kwam al eerder ter sprake. Hij is verkregen uit de diameter van de riser, voor een vierkante riser de zijde van het vierkant zoals hierboven uitgelegd.

De basismaat bedraagt 72.34% van de riser-diameter.

Breedte van de vuurkamer is 2 maal basis.

Hoogte van de vuurkamer is 3 maal basis.

Diepte van de vuurkamer is 4 tot 5.5 maal basis.

Hoogte van de poort is 2.2 maal basis.

Breedte van de poort is 0.5 maal basis.

Hoogte van de riser is 8 tot 10 maal basis, gemeten vanaf de vuurkamervloer. De vuurkamervloer bestaat uit een smal horizontaal oppervlak ter breedte van de poort; links en rechts daarvan zijn 45 graden hellingen met als doel de gloeiende houtskool in het midden te concentreren. Die 45 graden afschuining maakt deel uit van de vermating van de vuurkamer. Er is ook net zo'n schuin vlak in de achter- onderkant van de riser.

De totale luchtinlaat is 25% van de riser dwarsdoorsnede.

De p-channel is 5% van de riser dwarsdoorsnede.

Primaire luchtinlaat is 20%, een eventuele window-wash inbegrepen. Primaire inlaat kan groter zijn bij een koude start, en bevindt zich in de deur, even boven de vloer van de vuurkamer.

De p-channel zou net zo breed als de poort moeten zijn of wat meer, voor de berekening van de 5% inlaat moet de breedte van de poort genomen worden, niet de werkelijke breedte van de buis. De buis hangt over de bovenkant van de poort, dezelfde afstand als de diepte van de buis.

De achterkant van de p-channel-buis die rust tegen de achterwand van de vuurkamer is uitgezaagd over dezelfde hoogte als de overhang.

Batchrocket opschalen (of neerschalen) voor gegeven ruimte

Yasin Gach, de vertaler van de Franse versie, heeft een spreadsheet beschikbaar gesteld om het systeemformaat van een batchrocket voor een gegeven ruimte te berekenen. De uitkomsten zijn indicatief, niet absoluut, ze geven een goede indruk van het formaat waarmee rekening gehouden moet worden. Het volgende artikel is van Yasin, de spreadsheet is hier beschikbaar.

De eerste stap is de berekening van het vermogen van elke batchrocket, als functie van zijn riser-diameter. Standaard is het vermogen van een kachel te definiëren als het vermogen dat geleverd wordt in een 24-uurs periode met twee stoken per dag. Dit vermogen wordt berekend door uit te gaan van 80% gemiddeld rendement. Met dit rendement levert de verbranding van een kilogram luchtgedroogd hout 3,7 kWu op.

Hoe groter de riser-diameter, hoe groter de lading is voor elke stook:

Riser-diameter (mm) -- Lading hout (kg) -- Gemiddeld vermogen (kW)

- 125 mm -- 3,5 kg -- 1,1 kW

- 140 mm -- 4,9 kg -- 1,5 kW

- 150 mm -- 6,0 kg -- 1,9 kW

- 175 mm -- 9,5 kg -- 2,9 kW

- 200 mm -- 14,2 kg -- 4,4 kW

- 230 mm -- 21,6 kg -- 6,7 kW

- 250 mm -- 27,8 kg -- 8,6 kW

De tweede stap is het berekenen van de warmteverliezen van het te verwarmen huis (of de kamer). Dit is afhankelijk van drie factoren: het volume van het huis, de mate van isolatie, en het gevraagde temperatuurverschil tussen binnen en buiten.

De formule is Q = GxVxD met Q als het warmte verlies, G als de isolatie factor, V het volume van het huis. G wordt geschat door met een paar klassieke gevallen te vergelijken:

1,8 voor een oud, lekkend, steen en kleimortel huis (klassieke Franse boerderij)

1,6 voor een huis van baksteen, stenen of holle betonblokken zonder isolatie

1,4 voor een huis geïsoleerd met 4 cm polystyreen

1,2 voor een huis geïsoleerd met 10 cm polystyreen

0,8 voor een recent huis gebouwd van 37 cm dikke isolerende ongebakken klei stenen bijvoorbeeld

0,5 voor een stobalen huis bijvoorbeeld

De derde stap is de eigenlijke berekening van het riserformaat. Het idee is om de warmteverliezen te berekenen en dan een formaat batchrocket te kiezen dat meer vermogen levert dan de verliezen groot zijn. We geven nu een rekenvoorbeeld voor een gegeven situatie. Dit is alleen maar bedoeld om te laten zien hoe de spreadsheet werkt. In de praktijk download je de spreadsheet en vult de gele vakken in die voor jouw situatie van toepassing zijn: de spreadsheet doet de rest via de volgende methode.

Neem bijvoorbeeld een 60 m² steen en kleimortel huis met een plafondhoogte van 2,5 meter. Het volume van het huis is dan 150 m³. Er is 20 cm steenwol in het dak aangebracht. De aansluitingen zijn recent gedaan en het houtwerk is redelijk kierdicht. Als isolatiefactor kiezen we een coëfficiënt G = 1,6. 'sWinters beweegt de buitentemperatuur rond 0 ºC en kan gedurende een paar dagen zakken naar -5 ºC. De warmteverliezen die aangevuld moeten worden om binnenshuis een temperatuur van 20 ºC te kunnen handhaven gedurende die koudeperiodes is Q = 1,6*60*2,5*25 = 6 kW. Als batchrocket-formaat is dan een 230 mm systeem gewenst, dat in staat is om een vermogen van 6,7 kW te leveren.

Uiteraard is dit een erg simpele benadering van de warmtebehoefte van een huis, maar het voordeel van massakachels is dat je ze rustig groter kunt maken dan strikt nodig, geen probleem. Bij gietijzeren kachels is een te groot formaat veel problematischer. Dan ben je gedwongen om een groot deel van de winter langzaam brandende en vervuilende vuurtjes te stoken om te voorkomen dat je huis oververhit raakt. Met massakachels heb je dat probleem niet, het vuur blijft altijd heet en schoon, je moet ze alleen minder vaak stoken.

Met deze methode heeft Yasin consistente en werkbare resultaten behaald voor vijf batchrocket-heaters die in 2016 gebouwd gebouwd zijn en twee jaar later nog dagelijks gebruikt werden. Bouw altijd een te grote kachel, dat is het belangrijkste punt. Uiteraard kun je een massakachel die onvoldoende vermogen opbrengt drie keer per dag of vaker stoken, maar dat verlaagt het gemiddeld rendement aanzienlijk omdat de massa tijd nodig heeft om de opgeslagen warmte af te leveren.

Metselen van de kern

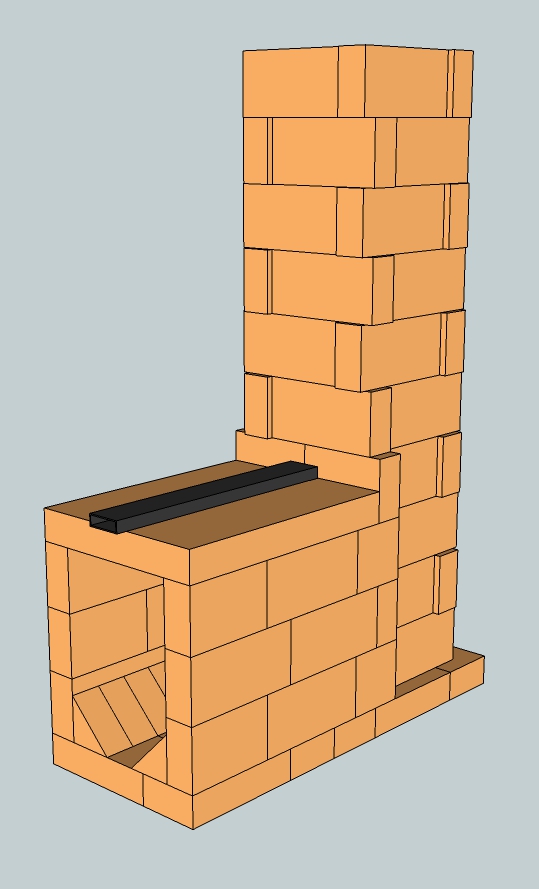

De opzet met chamotte stenen lijkt voor de hand te liggen omdat dit product bij de meeste bouwmateriaal-handelaren wel voorhanden is. Nadeel is weer dat de stenen bewerkt moeten worden met een watergekoelde diamantzaag of een geschikte doorslijpschijf. Om duidelijk te maken hoe zoiets eruit ziet eerst een afbeelding.

Dit is een complete kern met als systeemformaat 150 mm, gebouwd van waalformaat vuurvaste stenen. Er zijn een paar manieren om de bovenkant van de vuurkamer dicht te maken. Op de tekening is dat een chamotte plaat, er zijn diverse leveranciers die dit kunnen leveren. Een vuurbetonnen plaat kan ook, als een gietmal eenvoudig gemaakt kan worden en er al een triltafel voorhanden is. Als dat allemaal niet voorhanden is dan kunnen de stenen gelegd worden in een cantilever-constructie, ze zijn immers te kort om in een keer de opening te overspannen.

Om het ding eens buitenshuis te proberen kan gebruik gemaakt worden van gewone bakstenen en een trottoirtegel. Verwacht niet dat het lang heel blijft maar het geeft een indicatie van wat er feitelijk gebeurt. Zorg voor een niet al te kleine spiegel die hoog boven de riser onder 45 graden gehouden kan worden zodat anderen erin kunnen kijken en zien wat er in de riser feitelijk plaatsvindt. Wees overigens wel voorzichtig, op de top van de stook kan de riser gemakkelijk temperaturen van 700ºC uitspuwen.

De stenen los opstapelen werkt niet, er wordt in dat geval te veel lucht aangetrokken door alle kieren en gaten en daardoor blijft complete verbranding achterwege. We moeten dit dus tijdelijk zien dicht te krijgen. Voor dat doel zijn fijne klei en zand of zelfs modder tussen de stenen een prima materiaal voor dit doel. Maar het kan ook met tegellijm van de bouwmarkt, vooropgesteld dat het spaarzaam wordt aangebracht. Een ander geschikt materiaal voor experimenten is cellenbeton, dat verkocht wordt onder een enorme veelheid van namen over de hele wereld. Het is licht, isolerend, gemakkelijk te zagen met handgereedschap en is beperkt hittebestendig.

Alle versies met p-channel (de zwarte stalen buis die over de vuurkamer loopt en direct boven de poort uitkomt) kunnen het beste aangestoken worden door middel van een klein aanmaakvuur direct voor, maar beslist niet in, de poort. Als dat eenmaal goed brandt kan de rest van de stookhoeveelheid geladen worden. Laad de stukken hout zoveel mogelijk in de lengte van de vuurkamer, van voor naar achter met weinig openingen tussen de stukken. Laat wel tenminste 5 cm vrij tussen de brandstof en het plafond van de vuurkamer. En zorg ervoor dat er beslist geen hout, hoe klein ook, in de poort steekt. Dat is namelijk een gegarandeerd recept voor een rokende kachel.

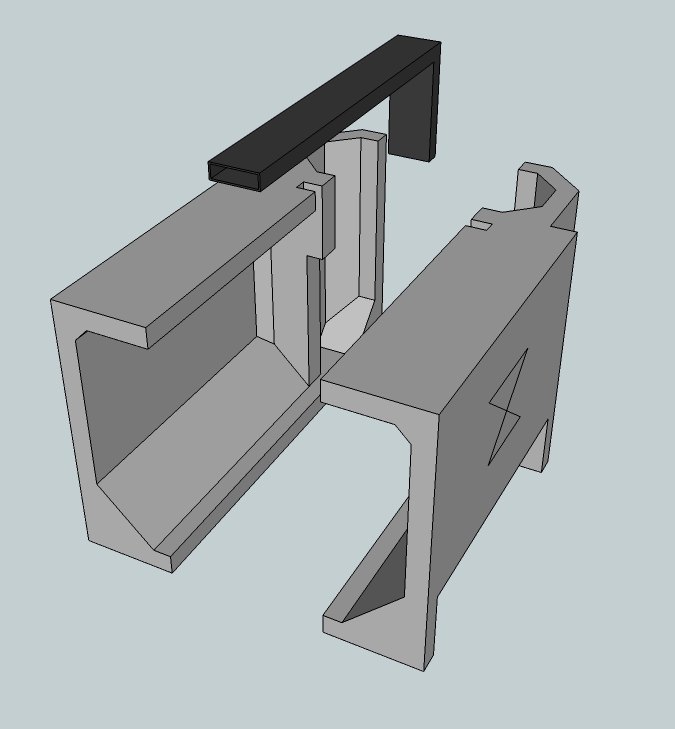

Gieten van de kern

Gieten kan met vuurvast beton, een materiaal dat bestaat uit aluminiumcement en onder andere gemalen chamotte als toeslagstof. Er moeten mallen voor gemaakt worden, het beton moet met zo weinig mogelijk water aangemaakt worden en er is een triltafel voor nodig om het materiaal te verdichten.

De mallen kunnen gemaakt worden van plaatmateriaal zoals betontriplex en in elkaar geschroefd. De vormgeving van de uitsparingen kan tot stand gebracht worden met behulp van stukken geëxtrudeerd polystyreenschuim. Verwerken van dit materiaal gaat vrij goed met een goede tafel-cirkelzaagmachine. Details zijn met grof schuurpapier aan te brengen. Die stukken kunnen in de mal en/of op elkaar geplakt worden met dubbelzijdige tape, de soort die gebruikt wordt om vloerbedekking aan de vloer te plakken. Als het gegoten stuk uit de mal gelost moet worden betekent het meestal dat hakken de enige manier is om het schuim eruit te krijgen.

Hier zien we een voorbeeld van een mal die op die manier is gemaakt. De mal in kwestie was nog niet klaar, dit is slechts om te tonen hoe het eruit kan zien.

Het nadeel van zo'n mal is dat het éénmalig is: meerdere keren gebruiken is er niet bij of de vorm moet heel eenvoudig zijn. Voor serieproductie is het zaak om een houten moedermal (ook wel plug genoemd) te maken van het product zelf en daarvan een negatieve mal af te gieten van polyurethaan rubber. Het is mogelijk, maar zo'n proces is eigenlijk alleen geschikt voor commerciële doeleinden omdat het vrij duur is.

Het is nodig om de mal voor het storten in te smeren met een losmiddel, vuurvast beton hecht namelijk heel sterk aan bijna alle oppervlakken. Dat losmiddel kan van alles zijn, bijenwas gaat goed. Ik gebruik vaak gewoon een minerale olie. Ook een spuitbusje WD40 gaat prima mits spaarzaam aangebracht. Niet vergeten om met een poetslap de mal wat minder vet te maken, een dunne film is al voldoende.

Gebruik zo weinig mogelijk water om door het beton te mengen, voor de verharding is veel minder nodig dan voor het verwerkbaar maken. Een betonmolen is eigenlijk niet geschikt omdat er meer water voor nodig is dan vereist voor de verharding. Te weinig water in een betonmolen veroorzaakt balvorming, elke bal bevat dan mortel die niet is bevochtigd. In kleine hoeveelheden is het nog wel mogelijk om het mengen met de hand te doen, persoonlijk heb ik het nooit anders dan in een mortelkuip met een troffel gedaan. De beste oplossing is een dwangmenger maar voor eenmalig gebruik is zo'n apparaat uiteraard een dure aanschaf.

Teneinde het materiaal goed te verdichten kan een reeks van technieken worden gebruikt. Schudden, porren, een mini-trilnaald, een klopboormachine met een bout in de kop, noem het maar op. Om een goede kwaliteit van het eindproduct te bereiken is een triltafel eigenlijk onontbeerlijk. In tegenstelling tot een dwangmenger is zo'n tafel een vrij simpel apparaat. Zelf heb ik ettelijke jaren geleden een tafel in elkaar geknutseld van afvalhout uit glaskisten, een dikke inductiemotor met een excentriek onder het blad en een paar doorgeslepen achterveren van een bromfiets tussen het blad en het onderstel.

Maar het kan nog eenvoudiger, met een autoband, een plaatje multiplex en een oude boormachine kan het ook. Hier is een video die laat zien hoe het geheel in elkaar zit.

In deze video wordt een echte trilmotor gebruikt maar een boormachine met een eenvoudig excentriek doet het dus ook. En nog mooier: een kleine handschuurmachine onder het blad gemonteerd werkt perfect. Indien mogelijk, gebruik een machine waarvan het toerental geregeld kan worden. Als er een olieachtige vloeistof op het oppervlak van de beton komt stop dan met trillen anders bestaat de kans dat de componenten waaruit het materiaal bestaat gaan scheiden. Met als resultaat dat de kwaliteit van het materiaal sterk achteruitgaat.

Als alles goed verdicht is plaats je de mal op een vlakke en horizontale ondergrond. Staat het scheef, dan wordt het gietstuk aan een kant dikker. Tijdens de verharding wordt het materiaal heet, het meeste water aan de oppervlakte kan daardoor verdampen waardoor de gietkant poederig kan worden. Dek daarom het verse gietstuk voor de verharding af met plastic om het water binnen te houden. De meeste vuurbetons kunnen na acht uur bij kamertemperatuur gelost worden. Dan is 90% van de sterkte al bereikt, de rest volgt in ongeveer een week. In de praktijk blijven de stukken een nacht over staan. Uiteraard kan het helemaal geen kwaad om het gietstuk wat langer in de mal te laten zitten.

Het is niet mogelijk om een kern van vuurbeton te gieten als een monoliet en heel te houden als het ding heet wordt. Dat wordt veroorzaakt door het feit dat de beton uitzet bij verhitting. Tijdens het stoken is de temperatuur niet overal gelijk waardoor er scheuren ontstaan. Waar de barsten verschijnen is niet het heetste deel, maar het koudste. De hete delen zetten uit, de koelere blijven achter en scheuren van elkaar af. De oplossing is uiteraard te vinden in opdelen van het geheel op een zodanige manier dat de delen van een verschillende temperatuur van elkaar gescheiden zijn. De naden kunnen dichtgemaakt worden met aluminiumsilicaat-vilt en de delen hou je bij elkaar met ijzerdraad, een stalen bandje of een stalen ondersteuningsframe.

Het is verstandig om de wanddikte klein te houden en waar mogelijk en zinvol vulstukken in de mal te plakken of te klemmen. De massa van de kern wordt op deze manier zo laag mogelijk. Hoe minder er opgewarmd wordt hoe sneller het ding op bedrijfstemperatuur is.

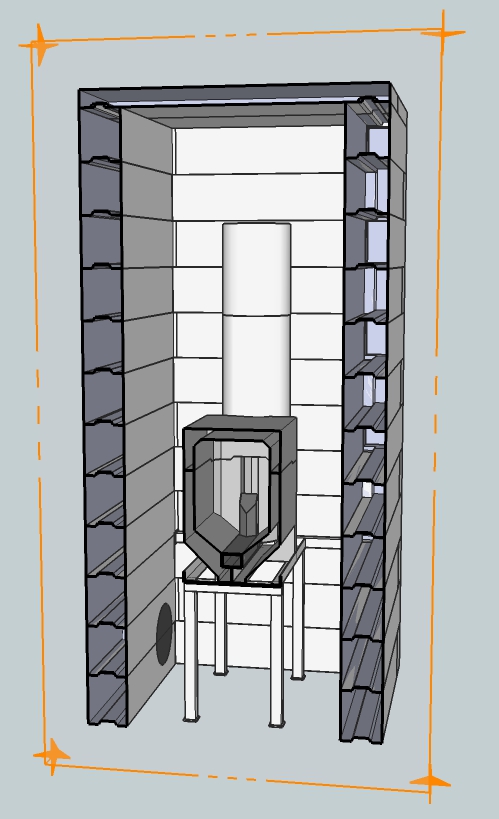

Bell werking, hoe en waarom

Een belangrijke term die goed begrepen moet worden is de term "bell". Het is inmiddels een deel van het jargon geworden voor de mensen die deze kachels bouwen. Anders dan je zou denken heeft het niets te maken met een kerkklok of iets dergelijks. Een bell is in dit verband niets meer dan een grote gesloten ruimte, afgebakend door vier wanden, een deksel en een bodem. Hij kan elke vorm hebben, net wat het beste in de situatie past. Hij kan van elk materiaal gebouwd worden, net wat het doel het beste dient: staal/metaal, baksteen, vuurvaste materialen, steen of ook klei uit de achtertuin gegraven gemengd met stro.

Het gaat je om de snelheid, het gaat je om de esthetiek,

of het gaat je om een lage prijs. Voor elk doel zijn volop geschikte materialen voorhanden.

Combineren we nu de eerder beschreven verbrandingskern met een steenachtige bell, dan hebben we een bell-kachel. Dat kan met de kern binnenin en de bell eromheen, of met een externe kern naast de bell. Waar het om gaat is dat de erg hete en relatief schone gassen uit de verbrandingskern in de bell terechtkomen en daar de "magie laten gebeuren".

Nu zien we meteen waarom een bell zo goed werkt. Hete gassen uit de kern stromen in de bell, en zoals vrijwel iedereen weet, stijgt hete lucht op ten opzichte van koude lucht. Doordat de bell veel groter is dan de pijp die de hete gassen aanvoert gaan die gassen niet direct de kortste weg naar de uitgang zoals je misschien zou verwachten. Als ze de veel grotere ruimte van de bell instromen neemt de voorwaartse snelheid sterk af, wat het principe van "hete lucht stijgt" mogelijk maakt. De heetste gassen stijgen naar de bovenkant van de bell en staan hun warmte af aan de wanden en plafond van de bell. Intussen koelen ze af en zakken in de bell naar beneden.

Omdat er steeds hete gassen de bell binnenkomen, moet er ook voor een uitgang gezorgd worden, met andere woorden, een gewone kachelpijp. Het is gebruikelijk om deze uitgang zo laag mogelijk in de bell te plaatsen, zo laag als praktisch haalbaar is. Want zoals hete lucht in princpe stijgt, zo daalt koude lucht. Het zijn dus de koudste gassen die de bell verlaten, en tenslotte uit de schoorsteen komen.

Hier blijkt nogmaals hoe eenvoudig en succesvol we 'de hitte oogsten'. Wie even terugdenkt aan de ouderwetse ijzeren kacheltjes herinnert zich meteen hoe heet daarbij altijd de schoorsteenpijp werd. Daar waren het juist de heetste gassen die de pijp uitgingen. Zonde.

Op deze foto zien we in één oogopslag wat een bell is, en hoe het werkt.

De hete afvoer van het olievat (links) komt ongeveer halverwege de enkelwandige bell binnen. Wie goed kijkt ziet op vloerniveau aan de rechterkant de pen-thermometer die in de kachelpijp-uitgang steekt. De binnenkant van de bell is niets anders dan open ruimte. Het maakt het mogelijk voor de hete afvoer om de bell binnen te komen, sterk te vertragen, te stijgen naar de bovenkant van de bell, af te koelen en omlaag te zakken tot vloerniveau voordat het de bell verlaat via de afvoerpijp de schoorsteen in. (Het gebruik van metalen olievaten zal in een ander artikel worden uitgelegd.)

De werking van een bell berust dus op het natuurkundig principe dat warmere gassen stijgen ten opzichte van koudere omdat de warmere zijn uigezet en derhalve lichter zijn. Dit gedrag en de consequenties ervan zijn voor het eerst beschreven in 1910 door V. E. Grum-Grzhimailo, indertijd professor in de metallurgie aan de universiteit van Sint Petersburg.

We hebben nu globaal gezien hoe een bell warmte aan gassen onttrekt. Deze vereenvoudigde uitleg gaat voorbij aan allerlei complexe processen die in werkelijkheid plaatsvinden, want het is een heel dynamisch systeem dat continu in verandering is. Niet alleen wordt de hitte gevangen door de wanden van de bell; die wanden stralen ook naar binnen toe warmte uit. Uiteindelijk worden de bellwanden zo warm dat ze niet meer warmte kunnen opnemen, dus verplaatst de hitte-absorptie zich naar een lager niveau waar de wand wat minder heet is. Zodra de warmte-opnamecapaciteit van de bell is bereikt zal de temperatuur van de afvoergassen gaan stijgen omdat ze dan minder warmte aan de wanden kunnen afstaan. Zo is de interactie voortdurend in beweging. Toch zullen de afvoergassen vrijwel nooit dezelfde temperatuur bereiken als de inkomende gassen.

Is de temperatuur van de afvoergassen hoog en willen we niet dat al die warmte verdwijnt naar de buitenlucht, dan kunnen we dit idee van een bell uitbreiden. We kunnen immers de afvoer van de ene bell beschouwen als de aanvoer voor een volgende, tweede bell. Deze werkt op exact dezelfde manier als de eerste, en opnieuw is het eindresultaat dat de afvoer van deze tweede bell koeler is dan de aanvoer. Dit concept met een tweede bell maakt een kachel natuurlijk efficiënter. Doorgaans hangt het af van de schoorsteentemperatuur: is die bij een enkele bell al laag genoeg dan volstaat dat blijkbaar. De bell heeft zijn werk al gedaan en een extra bell is niet nodig. Want toevoegen van een tweede bell kan het rendement weliswaar verhogen, maar het introduceert ook grotere complexiteit.

Er bestaan vuistregels om het formaat van de bell te bepalen. Dat hangt samen met het formaat van de verbrandingskern. Er moet altijd een zekere minimum temperatuur in de schoorsteen aanwezig zijn (grofweg 80 tot 100 ºC op de top van de stook) om verzekerd te zijn van voldoende trek. Met andere woorden: de temperatuur in de schoorsteen mag niet lager zijn dan die van de omgeving.

Een bijkomend voordeel van het bell-systeem is dat het vrijwel geen, of slechts een verwaarloosbare weerstand oplevert voor de gassen die erdoor stromen. Dat dit bereikt kan worden met een zo simpele constructie is echt een toegevoegde waarde. Een systeem met kanalen, zoals de Duits-Oostenrijkse bouwwijze, geeft veel meer weerstand omdat de kanalen bij elkaar veel meer wandoppervlak hebben. Zulke kachels hebben dus ook een sterk trekkende schoorsteen nodig om alle weerstand te overwinnen. Bovendien volgt letterlijk elke gas molecuul de hele weg door het labyrint, koud en warm door elkaar, want er vindt geen scheiding plaats zoals in een bell.

Het 'simpele' en effectieve bell-systeem heeft één enkel echt nadeel: alle massa zit in de al of niet enkelwandige buitenkant. Dat maakt deze dingen 'groot'. Er zijn wel technieken om daaraan te ontkomen. Het plaatsen van de vuurkamer hoger in de constructie in plaats van op vloerniveau resulteert in de opslag van warmte op een hogere temperatuur omdat gassen lager moeten zakken dan waar de kern zich bevindt. Bovendien kunnen interne structuren (bijv. kolommen) in de bell gebouwd worden die zelf ook weer warmte opnemen, want de massa en het binnenoppervlak nemen toe. Met zulke maatregelen is het mogelijk om binnen de omvang van een normale lege bell toch meer massa op te nemen.

Een stalen kachel gebouwd als bell genereert veel convectie en warmt snel op. Goed voor een werkplaats die niet elke dag van de week gebruikt wordt. Een bell van steenachtig materiaal is groter, zwaarder en warmt langzaam op. Afkoelen gaat nog veel langzamer, een flinke kachel is in staat om een heel etmaal te overbruggen zonder stoken. Heel goed voor een woonruimte, vanwege de lage temperatuur stralingswarmte die continu doorgaat. Deze laatste categorie wordt vanwege het gewicht massakachel genoemd.

Vrijwel alle kachels die op deze website worden beschreven zijn werkende bell-systemen in een of andere vorm.

Nog een laatste commentaar op de foto hierboven. Het is een voorbeeld van wat we een hybride zouden noemen, halverwege tussen een massakachel en een metalen-drumsysteem. Het toont een combinatie van materialen zoals die beschikbaar zijn voor specifieke eisen. In dit voorbeeld geeft het vat snelle stralingswarmte, terwijl de bell wordt opgeladen als de rookgassen het huis verlaten. De bakstenen bell heeft een vertraging van 4 uur, wat betekent dat er vier uur ligt tussen het moment dat het vuur op zijn heetst is en de buitenkant van de bell op zijn warmst. De warmte moet opgenomen worden door de interne oppervlakte en dan middels conductie getransporteerd door het materiaal voordat het kan uitstralen in de kamer. Ogenblikkelijke warmte komt door de metalen drum, en opgeslagen warmte wordt door de gekoppelde bell langzaam afgegeven tijdens de nacht (of tot de volgende stook). Belangrijk om te weten: de uitgangstemperatuur (gemeten in het hart van de kachelpijp) blijft hier steken op 50 tot 80 ºC. Zonder twijfel zijn sommige kopjes koffie heter dan dat.

Bell formaat

Het formaat van een bell heeft nog enige toelichting nodig. De meeste mensen veronderstellen dat de warmte-extractie van de bell wordt gedicteerd door het volume, maar dat is niet het geval. Grof gesteld: de overheersende factor is oppervlakte, namelijk de wanden en plafond van de bell, dus dat is wat wordt gebruikt voor de dimensionering van de bell. De vorm is nagenoeg irrelevant, dat de gassen voldoende voorwaartse snelheid verliezen en dat onbedoelde weerstand niet wordt ingebouwd is belangrijk om in gedachten te houden. In de praktijk zou de horizontale doorsnede van de bell tenminste 5x groter moeten zijn dan een van de openingen van ingang en uitgang. De afstand tussen het eind van de riser en de bovenkant van de bell zou liefst twee keer de diameter van de riser moeten bedragen. In het overgrote deel van de gevallen zal dat genoeg zijn, hoewel meer beter is, want hoe meer de gassen vertraagd worden, des te beter de scheiding van hete en koude gassen.

De juiste dimensionering van de bell is op de moeilijke manier uitgevonden door experimenteren, en zoals alle open source projecten hebben veel verschillende mensen bijdragen geleverd. Klemen Urbanija uit Radomlje, Slovenië kwam na veel proberen tot de slotsom dat een 15 cm systeem met een enkele bell en een binnenoppervlakte van 6 m², uitgezonderd de vloer, een afgastemperatuur (in de pijp kort na de bell) gaf van 60 ºCelsius. Hij had zijn experiment in de buitenlucht gebouwd en veranderde het een aantal maal totdat de resultaten bevredigend genoemd konden worden, om vervolgens het geheel af te breken en binnenshuis opnieuw op te bouwen. Een tweede ronde aan problemen diende zich aan toen bleek dat de gemetselde schoorsteen genoeg warmte aan de rookgassen onttrok om de trek om zeep te helpen. Dit vergde meer geknutsel en herverbouwen met het doel de afgastemperatuur omhoog te brengen en daarmee de trek te herstellen. Het uiteindelijke resultaat was een getal van 5,3 m² aan 'warmte-opnemend oppervlak'. Het is belangrijk om te begrijpen waarom de vloer geen deel uitmaakt van dat oppervlak, simpelweg omdat de afvoer boven de vloer is geplaatst. Zo is het ook als de vuurkamer in de bell gebouwd is: het oppervlak van de vuurkamer speelt dan geen rol in de berekening van dit warmte-opnemend bell-oppervlak.

De term die gehanteerd wordt voor de hele oppervlakte die warmte opneemt in een bell is ISA, wat staat voor Internal Surface Area (interne wandoppervlakte). De vloer oppervlakte doet dus niet mee omdat de vloer niet (direct) warmte opneemt. In termen van ISA maakt het weinig verschil of het gaat om een stalen bell die zijn warmte meteen kwijtraakt, of een bell die de warmte opslaat in een massa van steen of baksteen. Mijn werkplaats kachel (zie artikel Drie vaten batch rocket) is gebouwd van drie olievaten: hun gezamenlijke oppervlakte komt erg dicht bij de oppervlakte van Klemens bakstenen bell. Beide systemen hebben een vergelijkbare afgastemperatuur.

Opschalen van deze cijfers bleek een lastig probleem tot het uiteindelijk in 2015 werd opgelost. Toen werd uitgevonden dat dezelfde kritische maten die we gebruiken voor de vuurkamer en riser (in dit geval de dwarsdoorsnede van de riser) ook gebruikt kunnen worden voor een systeem op basis van het door Klemen behaalde resultaat. Tijdens de Masonry Heater Association meeting van 2015 heb ik een workshop geleid (zie artikel Bell met twee bankjes). De maximum ISA van dat 20 cm systeem met een gemetselde bellconstructie was geschat op 9,4 m² en het werkte naar behoren. De doorsnedeverhouding van Klemens heat riser ten opzichte van de MHA riser was 1 : 1,77, dezelfde verhouding bestond ook tussen beide ISA's.

Elk willekeurig ander bellformaat kan hiermee berekend worden. Door de factor te nemen tussen de dwarsdoorsnede van een 150 mm riser en de grotere of kleinere riser. Vermenigvuldigd met de ISA van het 150 mm systeem volgt daar de ISA van het verlangde systeem uit. Voor zover we weten is deze manier correct, systemen van 100 mm tot 320 mm zijn gebouwd en werken. Hieronder nog een simpele tabel met een aantal veel gebruikte maten.

Riser diameter / Internal Surface Area

- 12,5 cm ISA 3,7 m²

- 15,0 cm ISA 5,3 m²

- 17,5 cm ISA 7,2 m²

- 20.0 cm ISA 9,4 m²

- 22,5 cm ISA 11,4 m²

- 25,0 cm ISA 14,7 m²

Wanneer de bell is uitgevoerd met een schoorsteen-bypass kan de ISA naar schatting tot 30% groter zijn dan in de tabel aangegeven. Een bypass is een klep die indien geopend de rookgassen op een hoger niveau dan normaal uit de bell laat ontsnappen. Het maakt de constructie helaas gecompliceerder, de kwetsbaarheid voor storingen neemt toe omdat de klep erg heet kan worden en daardoor vervormen.

Benen Huntley uit Adelaide, Zuid Australië heeft een simpele manier gevonden om de maximale ISA te berekenen, voor om het even welke systeemgrootte. Bereken de dwarsdoorsnede van de riser in vierkante meters en vermenigvuldig dat getal met 300. Dit geeft je de maximaal aanbevolen grootte van de ISA voor een enkele bell. Het maakt niet uit of die bell dubbelwandig of enkelwandig is, alleen de binnenkant telt in dit geval. Uiteraard moeten ook eventuele kolommen binnen in de bell als oppervlak meegeteld worden.

Bijvoorbeeld: een 150 mm systeem geeft je (PiR²= 3,1415927x0,075²= 0,0176715 m². Vermenigvuldigd met 300 resulteert dat in 5,3014376 m², wat afgerond tot 5,3 m² exact de maximaal interne wandoppervlakte voor zo'n systeem is. Natuurlijk moet wel rekening gehouden worden met het feit dat een 150 mm ronde riser aerodynamisch gesproken net zo goed is als een vierkante riser met zijden van 150 mm. De ronde riser is glad en zonder hoeken. De vierkante is groter in doorsnede maar heeft hoeken en een grotere omtrek, wat allebei leidt tot weerstand voor de gassen. Bij een vierkante riser gaan we derhalve uit van het ronde formaat dat daar net in zou passen, zoals we al eerder hebben gedaan. We meten een zijde van het vierkant, beschouwen dat als de diameter van een cirkel en gaan bij de berekeningen verder uit van die denkbeeldige 'ronde' riser.

Nog een voorbeeld: een 200 mm systeem geeft je een oppervlakte van 0,031415927 m². Vermenigvuldigd met 300 komt dat neer op 9,424778 m². Afgerond tot 9,4 m² is dat weer precies gelijk aan de aanbevolen waarden.