Wat is eigenlijk een houtvuur?

Bij het verbranden van hout vallen door de hitte de organische moleculen uiteen in kleinere brokstukken. Uiteindelijk worden het gassen, waarvan we de verbranding zien als vlammen. Bij een optimale verbranding is het resultaat: hitte, CO2 en water.

(lees meer)

Mengen

Houtgas is uiterst brandbaar, explosief zelfs, als het heet genoeg is en vermengd met verse lucht. Dat mengen gebeurt niet spontaan, het wordt bereikt door de sterk turbulente condities in de poort en riser.

(lees meer)

Turbulentie in de Batch Box

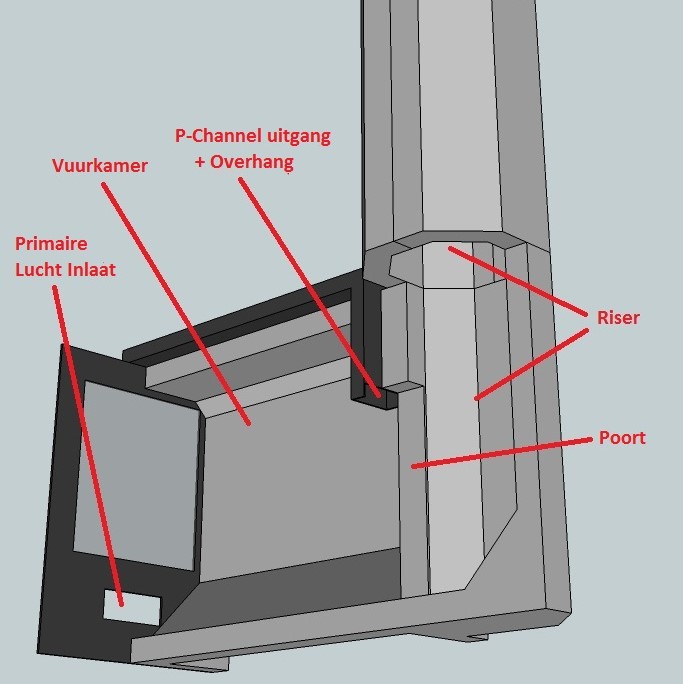

In de wereld van Rocketstove-bouwers heet het geïsoleerde interne schoorsteentje een "riser". De hoge en smalle opening onderin de riser heet de "poort". Het geheel van de riser en de vuurkamer wordt de "kern" genoemd. De manier waarop turbulentie wordt opgewekt is anders dan bij een gewone houtkachel.

(lees meer)

Hitte

Een andere omgevingsfactor is net zo belangrijk: hoge temperatuur. Dat kan nog behoorlijk oplopen, gedurende de ontwikkeling is meerdere keren in de riser een temperatuur gemeten van tegen de 1200 ºCelsius.

(lees meer)

Beperkingen

De afmetingen van de vuurkamer, de riser, de poort en de luchtinlaten luisteren erg nauw. Een kleine wijziging daarin kan de goede werking van de kachel verstoren. Ook een goede schoorsteen is van belang.

(lees meer)

De Testo 330-2

De metingen die tot de uiteindelijke Batch Box hebben geleid, zijn verricht met een digitale rookgasanalyser, de Testo 330-2. Dit apparaat meet van elke "stook" de temperatuur van de rookgassen, het niveau van de zuurstof (O²) en het niveau van de koolmonoxide (CO).

(lees meer)

Luchtstromen in de poort

Sinds 2012 is er veel meer bekend over hoe de stromen in de poort eruit zien en wat hun functie in het geheel is.

(lees meer)

Houtvuur

Om een vuur te beginnen en aan de gang te houden, heb je drie dingen nodig: brandstof, zuurstof en hitte. Zoals getoond in deze vuurdriehoek:

Hout kan onder specifieke omstandigheden reageren met zuurstof met als resultaat dat er hitte wordt geproduceerd plus CO2 en water. Precies zoals aardgas doet als het tot ontbranding wordt gebracht in een goede brander. Op zichzelf lijkt hout verbranden niet moeilijk. Wat droge takjes en wat papier, een vlammetje eronder en het vuur is begonnen.

Met de onderlinge afstemming tussen de factoren van de driehoek luistert het nauw. Is er in verhouding te weinig brandstof, zuurstof of hitte, dan zal de verbranding niet goed verlopen. Bij onvolledige verbranding worden nog steeds water en kooldioxide (CO2) geproduceerd, maar daarnaast komt koolmonoxide (CO) vrij, en er verschijnen kleine koolstofdeeltjes in de vorm van roet en rook. Bovendien lukt het dan niet meer, de hoogst mogelijke temperatuur te produceren.

Iets moeilijker wordt het, hoewel niet heel veel, om dit proces goed aan de gang te houden. De temperatuur van een klein houtvuur zal hooguit een paar honderd graden zijn. Voor volledige verbranding in een houtkachel hebben we hogere temperaturen nodig. En tegelijk moeten we zorgen dat het proces niet uit de hand loopt. We houden het onder controle door het vuur te isoleren van de omgeving. In de vuurkamer blijft de meeste hitte binnen het vuur zelf. Dat bevordert volledige verbranding.

Een rookloos vuur lijkt een simpel doel. Maar het stelt hoge eisen aan een kachelontwerp: enerzijds een hoge temperatuur, anderzijds hoge precisie bij de luchttoevoer (niet teveel, niet te weinig, juist goed). Het heeft in werkelijkheid grote moeite gekost om aan die voorwaarden te voldoen voor het hier gepresenteerde ontwerp. Het is in dit verband belangrijk om te begrijpen wat rook eigenlijk is: niets meer of minder dan onverbrande brandstof. Van de in hout beschikbare energie bevindt zich feitelijk tot 60 % in zulke brandbare gassen. Rook is dus niet alleen maar iets hinderlijks voor de omgeving buitenshuis, het is bovendien "geld dat de schoorsteen uitvliegt" in de ware zin van het woord.

Afgezien van de as (ongeveer 1 %) kan letterlijk alles van het hout worden omgezet in hitte**. Rook is derhalve alleen maar een indicator dat de brandstof niet volledig in hitte wordt omgezet. Deze kachels hebben een heel hoge verbrandingstemperatuur waardoor de rook heel erg heet is. Met die hete rook combineren we voorverwarmde lucht, wat leidt tot volledige verbranding van die rook. Zelfs de terecht gevreesde koolmonoxide (CO) een dodelijk gas, is in feite onverbrande brandstof. Zoals gezegd komt dat bij volledige houtverbranding niet voor als product. De vrees voor koolmonoxide is heel begrijpelijk. Ooit gebruikte men stadsgas, dat ongeveer 8% CO bevatte (als brandstof dus!). Omdat CO van zichzelf geen geur heeft, werd tot ver in de twintigste eeuw het smerig ruikende mercaptan aan het gas toegevoegd, simpelweg om mensen te waarschuwen voor lekken of openstaande gasbranders. Feit blijft intussen dat CO een brandstof is, en als de verbranding correct verloopt kan alle energie in de brandstof worden benut.

** Deze kachels worden niet gebruikt onder laboratoriumomstandigheden met pure zuurstof, ze worden thuis gebruikt. Zelfs fluctuerende weersomstandigheden kunnen en zullen het vuur beïnvloeden. Heel belangrijk: luchtgedroogd hout zal altijd nog enig vocht bevatten. Dit moet uitgedampt worden voordat verbranding van het hout kan plaatsvinden. Voor verdamping is namelijk heel veel energie nodig. Het zou zonde zijn als die verdamping in de kachel plaatsvindt, want dan gaat het ten koste van het rendement. Laten we even wat beter bekijken hoe verdamping in zijn werk gaat.

De bovenstaande grafiek laat zien hoe de watertemperatuur stijgt terwijl er energie toegevoerd wordt. (De grafiek begint ver onder nul maar dat kunnen we negeren. Tenzij het hout dat je gebruikt zelf onder nul is!) Terwijl energie toegevoerd wordt (de horizontale as), stijgt de temperatuur langs de rechte lijn C, zo is er voor elk beetje aangevoerde energie een corresponderende stijging in temperatuur, daarom is het een rechte lijn.

Wanneer het water het kookpunt bereikt (100 º) wordt het niet meer heter (dit is zichtbaar bij lijn D, die is horizontaal zelfs terwijl er meer energie wordt aangevoerd blijft die lijn horizontaal). Gedurende deze fase maakt de energie die wordt opgenomen het water niet heter, maar in plaats daarvan verandert het water van vloeistof in gas, en dat vindt plaats zonder verandering van temperatuur. Lijn E begint pas als al het water is veranderd in stoom.

De omzetting van water naar stoom kost dus veel energie. Dat geldt ook voor het vocht dat zich in stookhout bevindt. Met andere woorden: dat is verspilde energie, die niet meer ten goede kan komen aan de hitte. Natuurlijk is er in de praktijk altijd wat onvermijdelijk verlies. Maar de belangrijke les is: verbrand uitsluitend hout dat zo droog mogelijk is.

Deze video laat duidelijk de ontvlambaarheid van rook zien.

Mengen en turbulentie

Vreemd genoeg brandt hout zelf niet rechtstreeks. Het is op dat gebied als met benzine, die ook van zichzelf niet brandt. Als je snel genoeg bent is het mogelijk om een lucifer te doven in vloeibare benzine. Het is af te raden om dat zelf te proberen, want er is een grote kans dat de lucifer het mengsel van benzinedamp en lucht net boven het vloeistof oppervlak zal ontsteken. Wie dit eenmaal inziet zal begrijpen dat eigenlijk niet het hout de substantie is die brandt, maar het mengsel van 'houtdampen' met zuurstof.

Hitte maakt dat de chemische samenstelling van het hout wordt opgesplitst in kleinere, ontvlambare componenten die reageren met zuurstof. Dat genereert op zijn beurt meer hitte waardoor de cyclus door blijft gaan. Een pure houtgasvlam zou blauw moeten zijn, slecht te zien in zonlicht. Maar doordat er ook gloeiende koolstofdeeltjes met de vlam meegevoerd worden is de kleur rood, oranje of geel: hoe hoger de temperatuur des te lichter de kleur. Wanneer er een heleboel gas in de vlam aanwezig is en een klein beetje koolstof dan kan de kleur overkomen als geel-paars.

We zien van een vuur een rookkolom oprijzen, en hoogstwaarschijnlijk brandt die kolom alleen aan de uiterste buitenkant, waar rook (brandstof) en zuurstofrijke lucht elkaar treffen. In het binnenste van de rookkolom vindt geen verbranding plaats, omdat daar haast geen zuurstof is. Zo verdwijnt de meeste rook en gaat als onverbrande brandstof verloren. Zelfs als de rook onderweg nog op voldoende zuurstof stuit vindt er geen verbranding meer plaats, omdat de rook dan teveel is afgekoeld. Er zijn immers drie voorwaarden voor verbranding: naast brandstof en zuurstof ook hitte.

Het meest gebruikte systeem om lucht toe te voegen en voldoende turbulentie op te wekken is injecteren van verse lucht op een aantal plaatsen tegelijk. Nadeel hiervan is dat er flink wat lucht nodig is, wat de temperatuur van het vuur omlaag brengt, (dus ingaat tegen een van de drie voorwaarden voor complete verbranding). Dit koelen van het vuur wordt in metalen kachels niet als een nadeel gezien maar juist als een voordeel: deze kachels blijven daardoor langer heel.

De kachels die op deze website beschreven worden zijn ontworpen om de hoogst mogelijke temperaturen te handhaven -veel hoger dan metalen kachels kunnen weerstaan- en zorgen voor de juiste menging van houtgas en zuurstof door middel van methoden die in het volgende artikel worden beschreven.

Mengen en turbulentie in de batch box

Het mengen van houtgas en zuurstof in de batch box rocket wordt bereikt door de zorgvuldig ontworpen geometrie van de verbrandingskamer en de correcte positionering van zowel de primaire als de secundaire luchtinlaten. Deze kritische dimensies komen later aan de orde. De rangschikking van de bouwcomponenten is verrassend simpel. De vuurkamer is langer dan breed en heeft een afvoer voor de onverbrande gassen aan de achterkant, waar een korte verticale en geïsoleerde "schoorsteen" is geplaatst. Dat is wat we de heat riser noemen of kortweg de riser. De functie van de vuurkamer is natuurlijk om het hout in te verbranden, de functie van de geïsoleerde heat riser is om de secundaire (en volledige) verbranding van alle houtgas geproduceerd door het houtvuur tot stand te brengen. Als zodanig kan de riser beschouwd worden als een naverbrander. Uit het voorgaande valt op te maken wat er nodig is voor deze volledige verbranding. Zuurstof, brandstof (houtgas) en hitte: van het vuur én van de verbranding van het houtgas zelf. Want dat is waarom de riser goed is geïsoleerd: ook in het verdere verbrandingsproces mag er zo weinig mogelijk hitte verloren gaan.

Let in het bijzonder op de verbinding tussen de twee elementen vuurkamer en heat riser, een hoge en smalle opening tussen deze twee. Dit staat bekend als de "poort" en heeft een oppervlakte van 70% van de dwarsdoorsnede van de heat riser (de doorsnede van de riser geldt als een van de "standaarddimensies" in het ontwerp: andere afmetingen worden van zulke afmetingen afgeleid). Deze plotselinge vernauwing in het pad van de gasstroom heeft een erg belangrijke functie, aangezien te allen tijde dezelfde hoeveelheid gas door het systeem stroomt. Wanneer deze stroom een vernauwing passeert dan moet de gas snelheid omhoog op die plek anders kan er niet hetzelfde volume gas doorheen. Het resultaat van die versnelling op die exacte plek is dat de druk op die plek omlaag gaat.

Verwijzend naar de tekening hierboven: een holle buis (zichtbaar in zwart op de bovenkant van de vuurkamer) brengt de secundaire luchtaanvoer direct naar de plek van de laagste druk in het systeem, de opening van de poort. We noemen deze buis de P-channel of voluit Peter channel. De P-channel brengt verse lucht in de gasstroom die de poort ingaat. Je kunt je indenken dat we nu de drie voorwaarden hebben die nodig zijn voor verbranding: brandstof, hitte en zuurstof. Het houtgas is reeds extreem heet en er is een verschrikkelijke hoeveelheid hitte op deze plek, alles wat we nog nodig hebben is de laatste menging van zuurstof met houtgas. Een laatste punt om te onthouden, doordat de secundaire lucht die in de poort wordt gezogen via de stalen buis die boven het vuur hangt, is deze lucht dus voorverwarmd op zijn weg naar de poort.

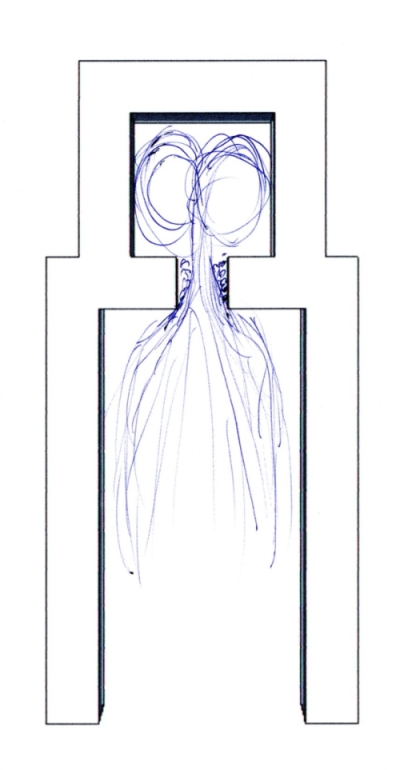

De grondige en complete menging van houtgas en zuurstof vindt plaats als het mengsel de poort passeert en aankomt in de heat riser daarachter. Als de gasstroom eerst versnelt (door de vernauwing van de poort) en dan abrupt langzamer gaat (in de toegenomen ruimte achter de poort) vindt een massale botsing plaats: de nog snel bewegende moleculen uit de poort botsen op de plotseling vertraagde moleculen voor hen. Dit veroorzaakt flinke turbulentie die continue doorgaat zolang de snelheid van de gassen in de poort hoger ligt dan in de riser, en dat is in de praktijk het overgrote deel van de stooktijd. Deze omstandigheden veroorzaken dat de brandbare gassen mengen in een wervelende dubbele vortex, aanvankelijk in een horizontaal vlak en dan opstijgen in de vorm van een dubbele kurkentrekker terwijl het omhoog gaat in de heat riser en het systeem verlaat.

De opstijgende dubbele kurkentrekker dwingt de gassen om een veel langere weg af te leggen (zodat ze langer onderweg zijn) dan als ze recht omhoog zouden gaan. Dat deze langere weg plaatsvindt in een geïsoleerde, extreem hete omgeving stelt het mengsel van gas en zuurstof in staat om gemakkelijk te ontbranden.

Het versnellen van de gassen als ze door een vernauwing stromen staat bekend als "het venturi effect", een natuurkundige wetmatigheid die als eerste is beschreven door Daniel Bernoulli in de 18e eeuw.

Het chaotisch ogende resultaat toont de nu volgende video. Van bovenaf kijken we in de heat riser, waar de botsing plaatsvindt. Zo zien we hoe de dubbele vortex en de opstijgende kurkentrekker worden gevormd.

De tamelijk unieke manier waarop deze kachels de turbulente condities creëren nodig voor volledige menging van zuurstof en brandstof heeft meer voordelen. In de botte-bijlmethode van metalen kistvormige kacheltjes wordt er veel lucht aangevoerd. Dat verlengt het leven van deze kachels maar verlaagt tevens de efficiëntie. In de batch box rocket komt voor-verhitte secundaire lucht binnen op exact de plek waar de sterkste menging plaatsvindt. Daardoor hebben we op geen stukken na de hoeveelheid lucht nodig als in gangbare ijzeren kachels. Dus de totale doorsnede van de luchtinlaten bij elkaar is kleiner dan verwacht kan worden in een normale kachel. Deze kleinere luchtinlaten zijn misschien nog meer verrassend als duidelijk wordt hoe snel de brandstof wordt geconsumeerd.

Nog een laatste toelichting waarom "grote hoeveelheden koude lucht" nadelig zijn voor goede efficiëntie. De essentiële component voor verbranding is zuurstof, 21% van de lucht overal om ons heen. Elk ander bestanddeel in lucht is alleen maar een meeliftende passagier, die niets bijdraagt aan het proces van verbranding maar in plaats daarvan het vuur koelt (ze staan bekend als 'ballast gassen': ook op een schip is ballast alleen maar overmaat aan gewicht en geen lading). Zo zie je: door zorgvuldig gebruik te maken van geometrie en natuurkundige wetten voegen deze kachels de juiste hoeveelheid zuurstof op de juiste plaats toe om volledige menging en verbranding mogelijk te maken.

Misschien kunnen we dit idee uitbreiden. Het is niet teveel en niet te weinig, precies goed, maar is tevens precies op de juiste plaats.

Batch box rockets maken ook een heel typisch geluid, een soort van laag gerommel (op een merkwaardige manier geruststellend). Aan dit karakteristieke geluid hebben al de varianten van deze kachels de naam "Rocket Stoves" te danken.Een indruk geeft de korte video hieronder. In dit voorbeeld heeft het geluid nog meer 'galm', door de metalen behuizing. Uitvoeringen met steenachtige behuizingen hebben een minder galmend, lager rommelend timbre; agressief klinken ze nooit.

Veel hitte

Door afdoende isolatie aan te brengen rond de vuurkamer maar vooral rond de riser, wordt de ideale temperatuur voor volledige verbranding eerder bereikt. En dat niet alleen, ook de brandbaarheid van de houtgassen gaat er met sprongen op vooruit. Dat heeft dan weer zijn effect op het rendement: meer gassen worden brandbaar, dus tijdens een stook komt complete verbranding eerder in zicht.

Beperkingen

Het is belangrijk om je te realiseren dat het met de vorm en maatvoering van deze verbrandingsunit vrij kritisch ligt. Afwijkingen daarvan zijn in principe ongetest (jouw speciale uitvoering zou een winnaar kunnen zijn, maar zonder uitvoerig testen zal niemand dat ooit weten). Dat het heel precies aankomt op de juiste afmetingen en proporties is logisch. Dat bepaalt immers het proces binnenin. Deze verbrandingsunit is speciaal ontwikkeld en getest opdat anderen het ontwerp kunnen volgen en zelf bouwen. Voor een rookloze, hoog-efficiënte verbranding is het dus van groot belang om daarbij de hier gepresenteerde afmetingen zo goed mogelijk aan te houden.

Een goede schoorsteen is nodig, dat is de "motor" van elke houtkachel, en het is de aandrijving die voldoende trek voor de schone verbranding creëert. De diameter van de schoorsteen stellen we gelijk aan die van de riser, dat garandeert voldoende trek. Zoals gezegd zijn de luchtinlaten kleiner dan je zou verwachten en als zodanig gemakkelijker beïnvloed door afwijkingen van het hier gegeven ontwerp. Proporties van het ontwerp zijn gegeven in het hoofdstuk "Bouwen". Wanneer de schoorsteentemperatuur te snel stijgt tijdens het gebruik (en als gevolg daarvan een sterkere trek ontstaat) kunnen grotere stukken hout gebruikt worden. Grote hompige stukken hout hebben minder buitenoppervlak dan een gelijk gewicht aan kleine stukjes en branden als gevolg daarvan minder snel.

De batch box rocket (of kortweg batchrocket) verbrandt de complete lading brandstof zonder beperking in de lucht toevoer of om het even welke andere maatregel dan ook. Zulke ingrepen zouden hier dus averechts werken: ze hebben een nadelige invloed op ons doel van maximale efficiëntie en schone stook. Om de opgewekte hitte goed aan te wenden is er een groot uitstralend oppervlak of een voldoende grote massa nodig om de warmte op te nemen en de opgeslagen warmte langzaam uit te stralen. Deze verschillende benaderingen zullen in een ander hoofdstuk behandeld worden.

Een merkwaardig fenomeen van de batchrocket is de tijd dat een stook duurt. Het blijkt dat (tamelijk contra-intuïtief) een volle lading hout ongeveer even lang brandt als een halve lading (of een andere verhouding), vanaf aansteken tot aan de gloeifase. Een halve lading produceert de helft van de energie van een volle lading in dezelfde tijd. Dus is het duidelijk dat een volle lading hout een verbazend grote hoeveelheid energie produceert in een korte tijd. Daarom hebben we manieren nodig om deze hitte te oogsten, wat besproken zal worden in het volgende hoofdstuk.

Resultaten

In vier opeenvolgende jaren (2012 t/m 2016) heb ik met dit type vele honderden testsessies uitgevoerd en in de meeste omstandigheden zijn de resultaten ronduit uitstekend. De Testo 330-2, de rookgasanalyser die ik gebruik meet de gasen die de schoorsteen in gaan en aan de hand van die data wordt de efficiëntie berekend. De rookgasanalyser kan aan een computer gekoppeld worden en de bijbehorende software genereert dan zelf grafieken en spreadsheets van de resultaten.

Een grafiek van het verbrandingsverloop.

De grafiek hierboven is van een stook in een warme kachel, te zien aan de hoge aanvangstemperatuur (gemeten in de kachelpijp, in graden Celsius, vertegenwoordigd door de blauwe lijn). Zoals eerder vermeld, een warme schoorsteen zal een overeenkomstig sterkere trek hebben en dus ontwikkelde het vuur zich snel. Gedurende de stook zakt het zuurstofniveau (de groene lijn) onder wat ik beschouw als de grens tussen optimaal en niet optimaal (6%). Onder dat getal is er een grotere kans op een hoge CO output (paarse lijn) als er te weinig zuurstof aanwezig is. In dit geval zien we dat dat niet gebeurt, dus hoewel een groter risico op de loer ligt blijkt dat een uitstekende stook toch bereikt kan worden. Onze eerdere uitleg over verbranding heeft al duidelijk gemaakt dat het zuurstofniveau en de schoorsteentemperatuur direct van invloed zijn op de stookefficiëntie. De rode lijn vertegenwoordigt de efficiëntie.

Wanneer het zuurstofniveau niet zakt onder 10% met een corresponderend lage temperatuur van 80 ºC, dan zal het rendement hoger zijn dan in de bovenstaande grafiek. Hoewel een lagere uitgangstemperatuur minder sterke trek betekent wat weer gevolgen kan hebben voor de verbranding als gevolg van de lagere gassnelheid door het systeem.

De relatie tussen de verschillende parameters in deze grafiek laat nog eens duidelijk zien hoe nauw het allemaal luistert. Het hier beschreven kachelontwerp heeft een lange voorgeschiedenis en is veelvuldig getest. Daarvan afwijken zal niet gauw een optimale kachel opleveren. Uitgesloten is het natuurlijk niet, maar wel hoogst twijfelachtig. De interacties in de verbrandingsunit zijn buitengewoon complex. Elke experimentele verandering zou dan ook weer terdege geëvalueerd moeten worden met nieuwe metingen en berekeningen op dezelfde manier.

De bovenstaande grafiek is uiteraard een heel mooie en juist daarom niet erg representatief. Een enigszins normaler ogend diagram dat gegenereerd is gedurende de ontwikkeling in 2012 zou het volgende kunnen zijn.

Vergelijking van de grafieken leert ons een paar dingen (bijvoorbeeld waarom een gasanalyser een essentiëel stuk gereedschap is om te weten te komen wat er gebeurt tijdens een stook). Het beeld van deze grafiek komt veel vaker voor en is daarom representatiever dan het eerste voorbeeld dat minder vaak voorkomt. Duidelijk zichtbaar is dat het extreem lage CO-niveau (paarse lijn) dat duidt op volledige verbranding later begint en minder lang duurt. Merk op dat ook het zuurstofniveau (groene lijn) niet zo heel erg laag komt maar toch op een heel acceptabele waarde. Deze zuurstofwaarde is bekend onder de term 'lucht-overmaat' of 'zuurstof-overmaat'.

Het bovenstaande diagram, gemaakt tijdens de eerste ontwikkeling, representeert een hele woeste stook, brullend, hortend en stotend en af en toe ook rokend. Recente ontwikkelingen zijn afgesloten met veel betere resultaten: dit komt ter sprake in het hoofdstuk "Ontwerpen".

Werking van de luchtstromen

Augustus, 2020

Sinds het begin van de batchrocket-ontwikkeling in 2012 is er veel meer duidelijk geworden over hoe het geheel werkt. De goede schaalbaarheid liet al zien dat er kennelijk een paar fundamentele principes aan ten grondslag liggen. Er zijn nu, acht jaar later, wat conclusies te trekken, op sommige punten ondersteund door mensen die meer verstand van aerodynamica hebben dan gewone stervelingen. Die conclusies zijn getrokken op basis van wat er waargenomen wordt door meerdere bouwers en ontwikkelaars op verschillende continenten. Dat maakt die conclusies beslist aannemelijk, al kunnen we in geen geval spreken van wetenschappelijk onderbouwde feiten.

1# Dat het mogelijk is een zéér fel en zéér heet vuur te bereiken, wordt verklaard door het drukverschil tussen de voor- en achterkant van de vuurkamer. De poort werkt als een venturi, zoals eerder uitgelegd. In die venturi is de luchtsnelheid groter en de druk overeenkomstig lager dan aan de voorkant, waar de lucht binnenkomt. Dat drukverschil is altijd groter dan de trek van de schoorsteen; de poort werkt als een versterker. Hoe groter dat verschil des te feller het vuur (vergelijk bijv. het aanblazen door een ventilator). Dat is ook waarom de tijd die verstrijkt vanaf het aansteken tot aan de gloeifase bij een halve lading vrijwel identiek is, onder gelijke omstandigheden, aan de tijd bij een volle lading. Die volle lading produceert een groter vuur, een sterkere onderdruk in de poort en dus ook een snellere verbranding. Het is overigens niet zo dat een kwart lading er ook zo lang over doet, kennelijk is er een limiet. Een fel en helder vuur levert de meest volledige verbranding.

2# Als de riser van boven af wordt bekeken zien we dat de stroom vuur door de poort smaller schijnt te zijn dan de poort zelf. Ook is de snelheid van die stroom groter dan wat verwacht kan worden op grond van wat zichtbaar is in de vuurkamer. Dat heeft te maken met de haakse randen van de poort. Over dit punt is uitgebreid gediscussieerd met dr. Larry Winiarski (*zie voetnoot) tijdens een workshop in Warschau in juli 2015. Al een aantal keren hadden zelfbouwers, in een poging het geheel fraaier te maken, de randen van de poort afgeschuind of afgerond. Als die afschuining groot genoeg was (ongeveer éénderde van de poortdiepte of meer), bleek dat charmante detail steevast afbreuk te doen aan de complete verbranding, met als resultaat: zwarte rook uit de schoorsteen.

Mogelijke verklaring van dit fenomeen: scherpe haakse randen veroorzaken veel kleine turbulentie langs de wanden van de poort. Die wandturbulentie vertraagt tevens de stroming langs de wanden. In het midden van de poort blijft de snelheid hoog: voor het oog is de stroom daardoor smaller. Als gevolg van de vertraging links en rechts splitst de stroom zich gemakkelijk en krullen de twee stromen om zodat de dubbele vortex ontstaat. De verblijfstijd in de hete riser wordt als gevolg daarvan verlengd waardoor de verbranding dichter bij volledig komt.

Hieruit volgt dat de poort altijd twee haakse kanten moet hebben en in het midden van de riser moet uitkomen.

Het is bijvoorbeeld verleidelijk om een sidewinder (zie Ontwerpen) zo te bouwen dat de achterwand van de vuurkamer vlak overloopt in de wand van de poort. Deze situatie voldoet niet aan de hierboven geschetste voorwaarden en de eigenschappen van de batchrocket kunnen als gevolg daarvan slechter zijn. Als de poort niet in het midden van de riser is gebouwd maar aan een zijkant, dan ontstaat een enkele vortex. De verblijfstijd in de hete omgeving van de riser wordt dan korter, wat weer van invloed is op de kwaliteit van de verbranding.

3# Een goed functionerende batchrocket laat, zeker in het begin van de stook als de naverbranding aanslaat, een horizontale vlam zien. En die vlam bevindt zich ook nog in de onderste helft van de poort terwijl de bovenste helft voor het oog helemaal leeg is.

Vooral in het begin van de ontwikkeling zijn er wat batchrockets gebouwd waarvan de poort de volle hoogte had van de vuurkamer-achterwand. Hoewel de breedte dan kleiner werd gekozen was het resultaat altijd slechter tot veel slechter dan met het tegenwoordig gangbare stukje wand boven de poort.

Tevens doet zich met open systemen (zie Toepassingen) het fenomeen voor dat zonder deur en zonder secundaire luchttoevoer de verbranding nog steeds heel goed is. Het rendement is dan weliswaar lager maar niet meer dan 4% of 5%. Ook in deze variant ontsteekt de vlam in de riser heel laag.

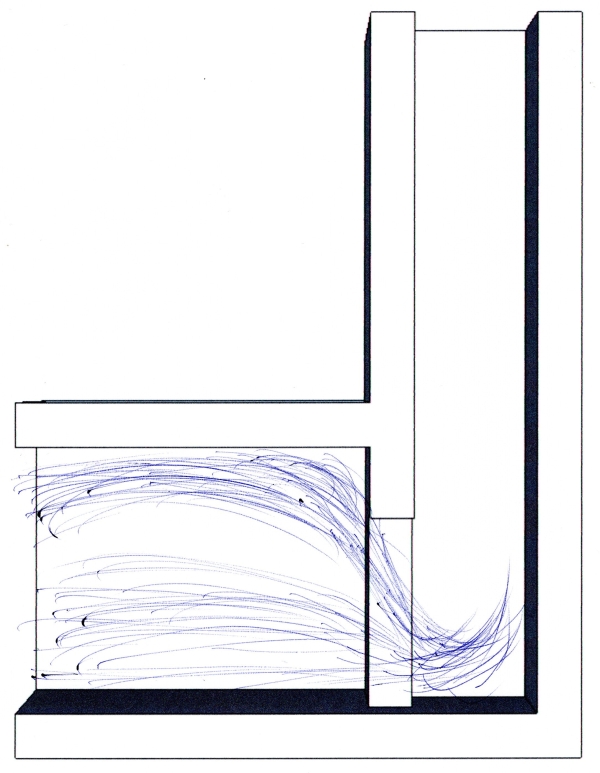

De verklaring voor alle drie de bovenstaande fenomenen ligt waarschijnlijk in de stroom lucht die over het vuur heen gaat in de richting van de poort. Omdat die lucht boven het vuur heel heet wordt stroomt die direct langs het plafond. Bij de achterwand wordt de stroom omlaag gebogen en tevens versneld door de venturiewerking bij het binnenkomen van de poort. Hoe groter de luchtsnelheid op dat moment, hoe minder gemakkelijk de stroom van richting verandert. Totdat de stroom een of ander obstakel tegenkomt die de stroom een andere kant op dwingt. Alle lucht door de openingen tussen de stukken hout in de vuurkamer vormt ook zo’n stroom. De vlammen in de vuurkamer worden naar achter geblazen, en de stroom lucht langs het plafond dwingt die naar beneden. In een gesloten systeem zorgt een p-channel of floor channel voor secundaire lucht op juist die plek.

Een open systeem maakt gebruik van dit effect waardoor er toch voldoende verse en hete lucht in de poort en riser kan komen in een agressief turbulente omgeving. Dan is het logisch dat een poort met de volle hoogte van de vuurkamer niet goed werkt: de hete lucht gaat dan langs het plafond recht de riser in.

Tenslotte: mogelijk verklaart dit ook waarom een voorwerp als een stuk hout dat in de poort steekt afbreuk kan doen aan de volledige verbranding. De stromingen worden verstoord en het hele aerodynamische beeld verandert. Door dat stuk hout terug te trekken functioneert het hele systeem binnen een minuut weer zoals het hoort.

Houd er rekening mee dat een batchrocket zonder deur niet wordt aanbevolen voor gebruik in een huis. Omdat het in wezen een open haard is, kan er rook in de woonkamer terechtkomen. Ook kan de kachel niet worden gesloten, wat gevaarlijk kan zijn terwijl mensen slapen. Als het vuur niet helemaal uit is, zou er dodelijk koolmonoxide uit de kachel kunnen komen, bijvoorbeeld als gevolg van weersveranderingen.

*Larry Winiarski wordt algemeen beschouwd als de bedenker van de oer-rocketstove. Die was gemaakt als efficiënter alternatief voor de traditionele open vuren in veel ontwikkelingslanden en vluchtelingenkampen waar op een houtvuur gekookt wordt.

(naar artikel)