Alle hier beschreven kernen zijn ontworpen door Peter van den Berg, tenzij anders aangegeven.

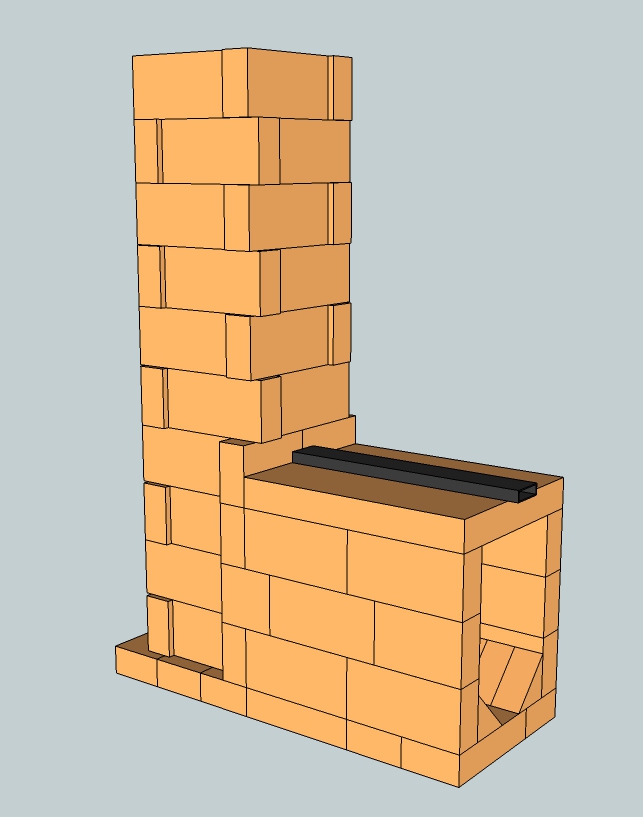

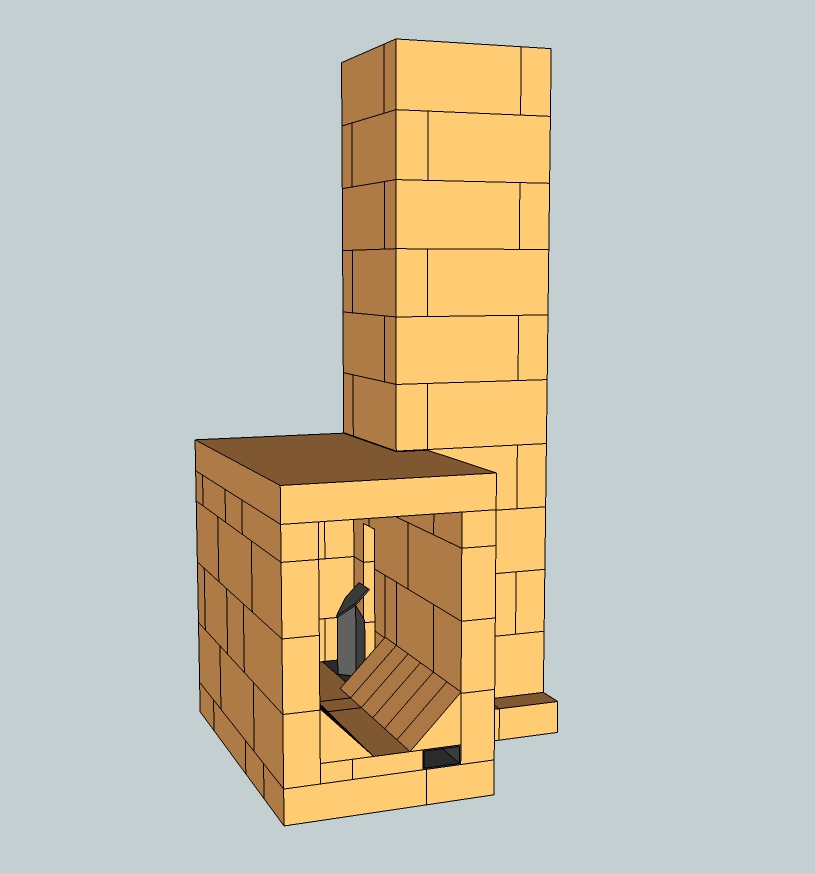

1: Gemetselde kern

Het eenvoudigste is een gemetselde vuurkamer en riser, hoewel hiervoor chamotte stenen verzaagd moeten worden. Met een geoptimaliseerd ontwerp kan dat minimaal zijn.

(lees meer)

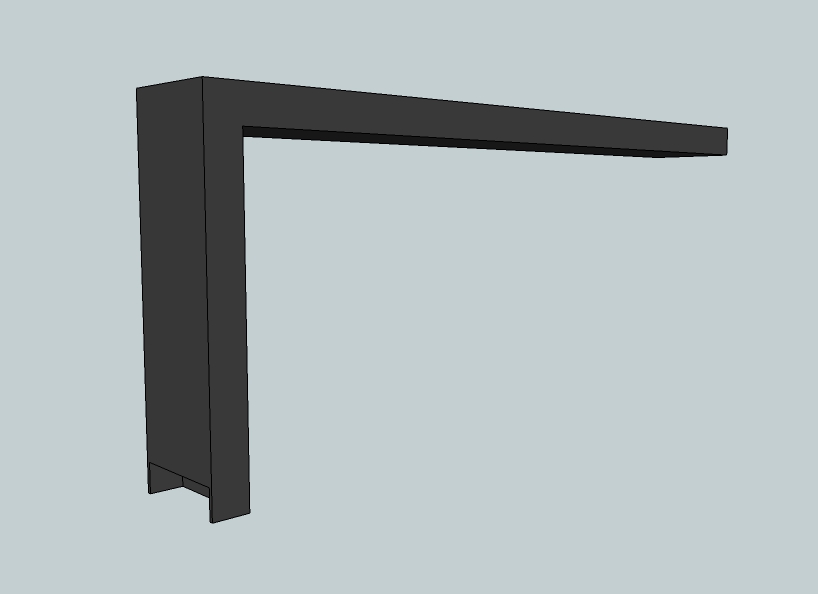

P-channel

Dit is de de buis die de secundaire beluchting verzorgt in het oorspronkelijke ontwerp. Eenvoudig van opzet en werkt louter door het natuurkundig principe dat bekend staat als de wet van Bernoulli.

(lees meer)

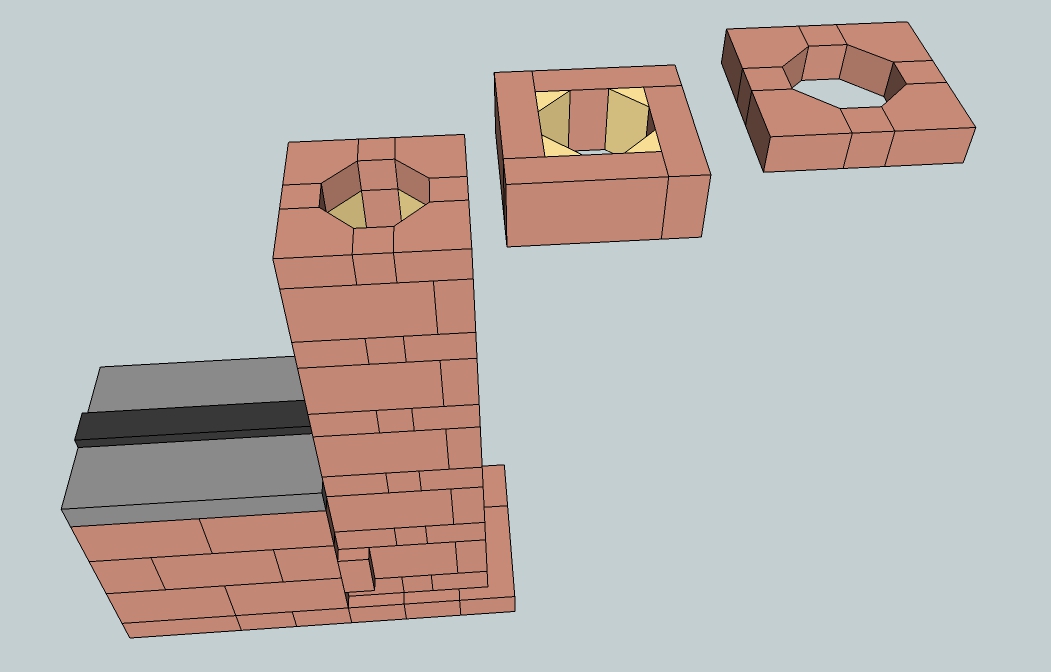

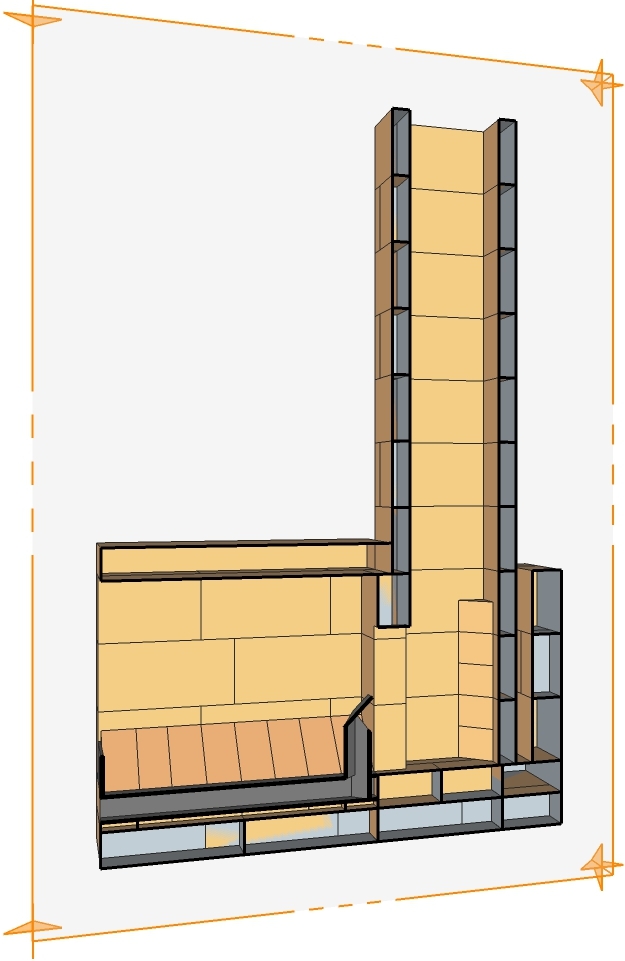

2: Gemetselde kern

Bij het volgende ontwerp is de riser is nu achthoekig waarmee rond beter benaderd wordt. De lagen zijn om en om staand en liggend aangebracht met een redelijk metselverband.

(lees meer)

3: Gegoten kern

Het ontwerp is een vuurkamer-samenstelling met het onderste deel van de riser in twee helften. Deze is al vaak gebouwd en werkt goed maar is gevoelig voor barsten.

(lees meer)

4: Gegoten kern

Dit is een recent ontwerp (2015) waarvan de vuurkamer uit drie delen bestaat. Er is geen p-channel aanwezig maar in plaats daarvan een floor channel.

(lees meer)

Floor channel

Ook een secundaire lucht voorziening maar deze voert de lucht aan op halverwege de hoogte van de poort. Deze buis ligt op de bodem van de vuurkamer en kan gevoed worden via de gewone luchtinlaat.

(lees meer)

5: Gegoten kern (sidewinder)

Een ontwerp dat de riser niet achter de vuurkamer heeft staan maar ernaast, zodat de inbouwdiepte beperkt blijft. Helaas wordt het ontwerp hierdoor tevens ingewikkelder.

(lees meer)

6: Gemetselde sidewinder

Eenvoudiger dan mallen maken en gieten is het om een enkele sidewinder te bouwen is met chamotte stenen. Er moet dan toch heel wat gezaagd worden.

(lees meer)

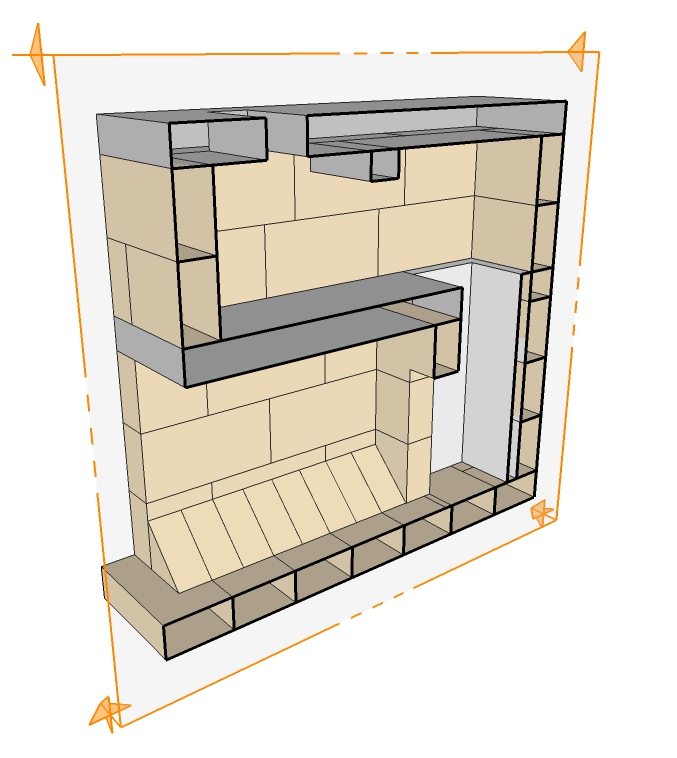

7: Een simpeler kern ontwerp

Een combinatie van een vierkante riser en een floor channel. Eenvoudiger te bouwen, minder stenen te zagen en toch erg goede resultaten.

(lees meer)

8: Double Shoebox Rocket

Varianten die een aanmerkelijk kleinere inbouwhoogte behoeven. Compact, met een geheel eigen karakter.

(lees meer)

1: Gemetseld

Met een goed patroon en een geschikt klei-zand-mengsel is deze gemetselde versie zeker geschikt om voor jezelf uit te proberen. Bijvoorbeeld ergens buiten in de tuin of in een schuur of garage, wat maar het eenvoudigste is. Hou wel in de gaten dat er vlammen uit de bovenkant van de riser kunnen komen dus zorg voor een adequate afvoer als het ding binnen wordt gebouwd. Dat gezegd hebbende, deze kern is ook meer dan geschikt om in een vaste opstelling als de verwarming van een ruimte te dienen (het klei-zand-mengsel maakt het mogelijk om het ding uit elkaar te halen na het testen). Uiteraard met een constructie eromheen voor opslag een afgifte van de warmte.

Natuurlijk is het verstandig om te bouwen op een ondergrond die stabiel is, liefst isolerend of met een isolerende laag ertussen. De tekening van dit ontwerp (in SketchUp 8 formaat) staat via deze link klaar om te downloaden. De riser is hier vierkant, dat is een minder goede vorm voor een riser in combinatie met een p-channel. Het werkt wel maar het is niet optimaal. Deze uitvoering is geschikt om te bouwen van harde chamotte stenen, waalformaat. Uiteraard moet minstens de riser rondom voorzien worden van isolatie. Dat is niet nodig als hij wordt gebouwd met behulp van isolerende vuurvaste stenen. Hoewel die voor de vuurkamer weer net iets te kwetsbaar zijn.

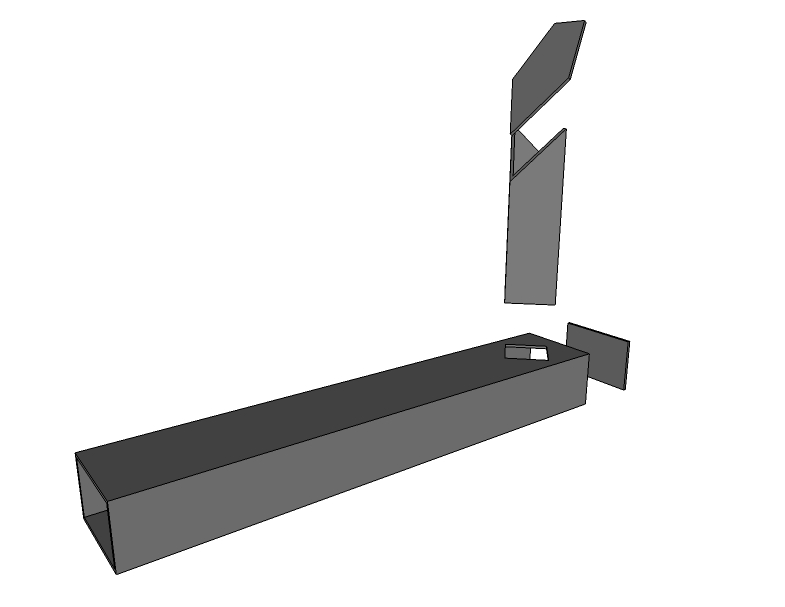

P-channel

De stalen buis die bovenop de vuurkamer ligt verzorgt de secundaire beluchting. Dit onderdeel wordt de p-channel genoemd, (een afkorting afkorting van Peter-channel, naar de ontwerper ervan). Hij kan gebouwd worden van gewoon stalen profiel of roestvast staal. In dit 150 mm systeem is het een rechthoek buis van 60x20x2 mm.

Het naar beneden hangende uiteinde komt precies boven de poort uit met een kleine overhang. Die overhang is, om het simpel te houden, even groot gekozen als de diepte van het stalen buisprofiel. Aan de achterkant, die naar de riser is toegekeerd, wordt een stukje uitgespaard om de aanzuiging van lucht te bevorderen. Dankzij de onderdruk in de poort komt er tijdens normaal gebruik nooit rook of wat dan ook uit, tenzij het ook uit alle andere gaten en kieren naar buiten stroomt. De secundaire lucht dient toegevoerd te worden voordat de sterke turbulentie plaatsvindt in de poort en daarachter. Omgekeerd, mocht er frequent rook uit de p-channel en/of primaire lucht inlaat komen, dan betekent dit waarschijnlijk dat er iets mis is met het systeem.

Lucht toevoeren in de riser zelf lijkt voor de hand te liggen, maar de menging is op deze manier niet volledig genoeg. Doordat de buis wordt gekoeld met de binnenstromende lucht is de levensduur van gewoon staal behoorlijk. In een toepassing die twee jaar heeft dienstgedaan was er van schade door corrosie nauwelijks sprake. Het is dus zaak om de inlaat van de p-channel tijdens de stook nooit af te sluiten. Het vermoeden bestaat dat een grotere wanddikte van de buis sneller corrosie in de hand werkt, omdat het materiaal de hitte minder snel af kan voeren.

2: Gemetseld

Het probleem van de niet-ronde riser is opgelost in dit volgende ontwerp: de riser is nu achthoekig waarmee een ronde vorm dichter benaderd wordt. De lagen zijn om en om staand en liggend aangebracht met een redelijk metselverband. Hoe gladder de riser aan de binnenkant hoe beter, dus het loont de moeite om hier nauwkeurig te werken.

De achthoek is een gunstige vorm, zodat de dubbele vortex eerder in de stook op gang komt. Het nadeel van deze methode is de grotere massa. Dat nadeel is niet aan de orde als de riser wordt gebouwd van isolerende vuurvaste stenen en dan is ook isolatie eromheen niet meer nodig.

De kleine gele driehoekjes zijn in werkelijkheid van hetzelfde materiaal; ik heb ze hier een andere kleur gegeven voor de duidelijkheid. De constructie van deze kern verschilt van de vorige, de aansluiting tussen riser en vuurkamer is anders. Ook van dit ontwerp is een tekening beschikbaar, via deze link.

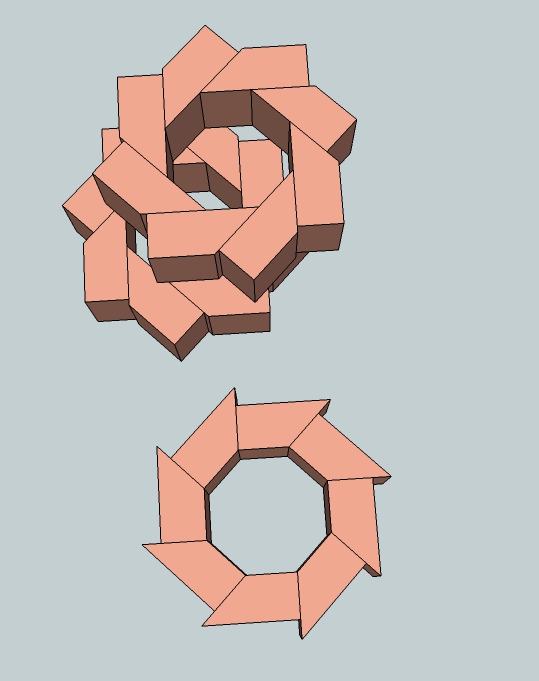

Hier nog twee voorbeelden die tonen hoe de riser achthoekig gemaakt kan worden met gewone steenformaten. Beide mogelijkheden bestaan uit een hele steen die onder 45 graden is doorgezaagd in twee gelijke delen: de twee delen kunnen op deze manier twee zijden vormen van de achthoekige riser. Het onderste patroon is eenvoudig maar laat maar één formaat riser toe; het bovenste patroon biedt de mogelijkheid om de stenen iets uit elkaar te schuiven. Dat maakt het mogelijk om binnen deze methode een wat grotere maat riser te bouwen. Met een bijpassende vuurkamer natuurlijk, de schalingstabel gaat ook bij deze normaal op.

3: Gegoten

Dit is een bewezen ontwerp, al vaak gebouwd. Een in het oog lopende, maar niet-fatale tekortkoming is de grote kans dat er barsten ontstaan links en rechts in de vuurkamer. Daarmee valt het geheel overigens niet uit elkaar, als de barsten er eenmaal zijn gebeurt er niet zoveel meer. Het vermoeden bestaat dat ze gaan fungeren als dilatatievoegen. De spanning is dan uit het materiaal en de barsten breiden zich niet meer uit.

De dikte van de wanden is niet meer dan 30 mm, en om materiaal te besparen is gebruik gemaakt van vulstukken in de mal, waar dat nuttig was. Dat is niet gedaan uit zuinigheid maar om de massa van de kern te verminderen. Hoe minder er opgewarmd wordt, des te sneller is het ding op bedrijfstemperatuur.

Het deel van de riser boven de vuurkamer is ook samengesteld uit twee onderdelen die aan elkaar gelijk zijn en theoretisch in dezelfde mal gemaakt kunnen worden.

Het kruis op de zijkanten geeft aan wat tijdens het gieten de bovenkant was, die kant blijft relatief ruw maar dat heeft verder geen consequenties. De achthoekige vorm van de riser is gekozen opdat de stukken die in de mal geplakt moeten worden met een cirkelzaagtafel te maken waren; de zaag hoeft enkel maar onder 45 graden ingesteld te worden. Ook deze tekening is vrij verkrijgbaar, en kan gedownload worden via deze link.

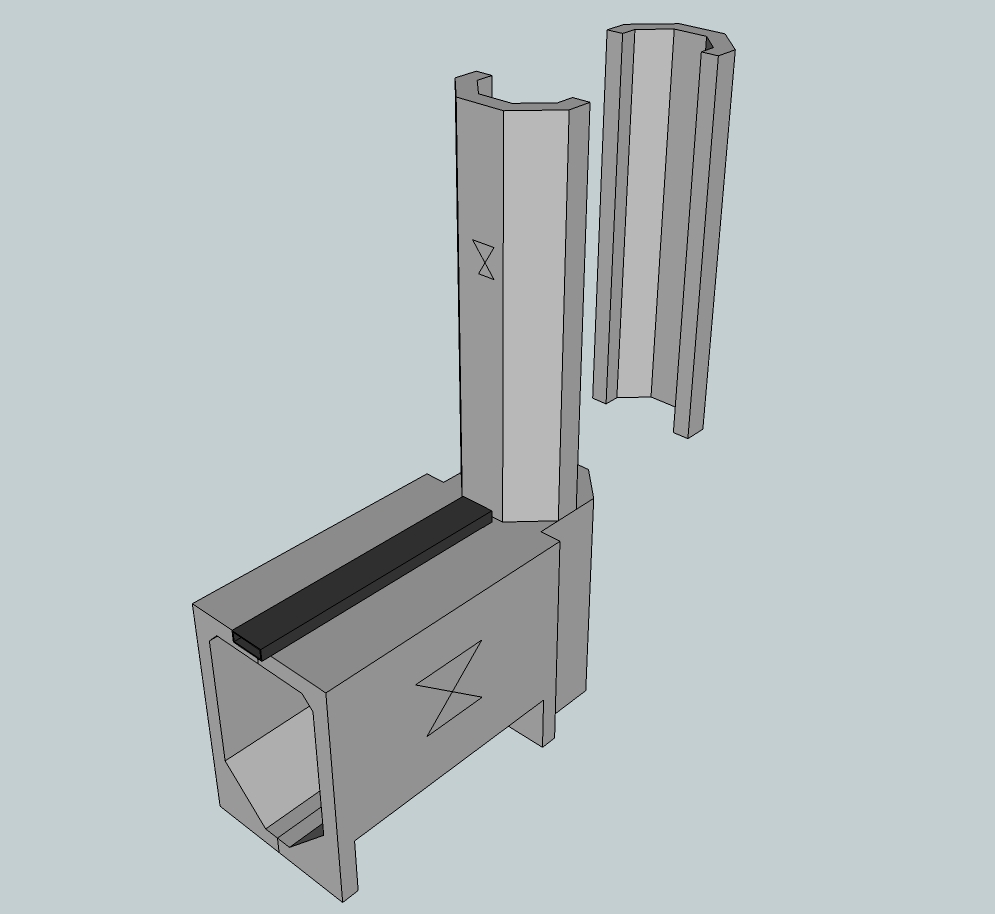

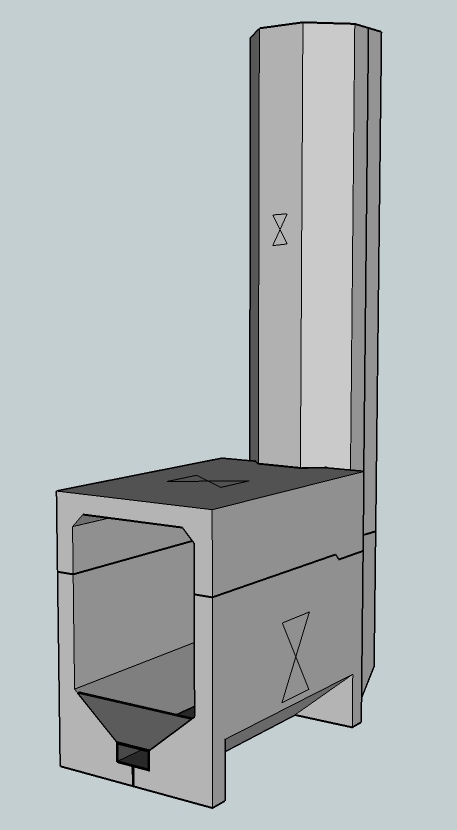

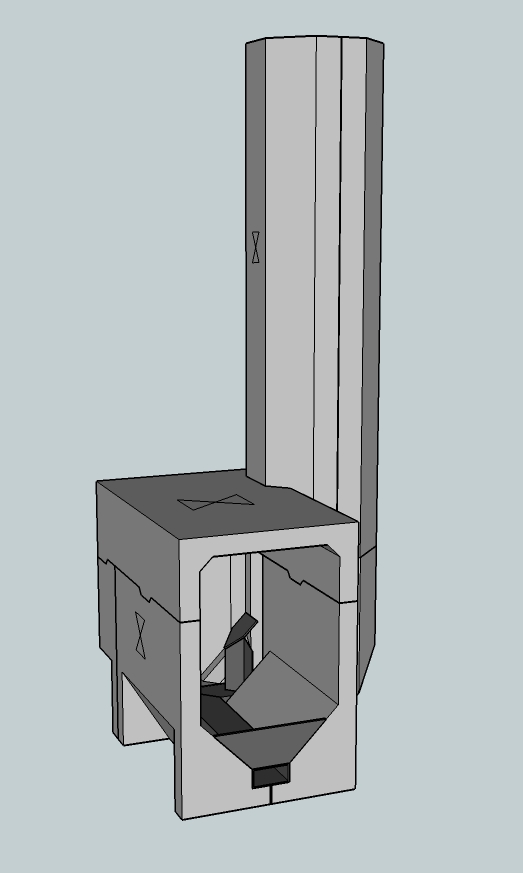

4: Gegoten

Dit ontwerp is recent en heeft een winter lang dagelijks gebruik doorstaan zonder barsten te vertonen. In mijn implementatie steunt de onderkant op een frame en is daarmee gefixeerd. De bovenkant wordt bijeengehouden door nokken in het bovenste deel. De afbeelding hieronder toont een aangepaste versie, maar in essentie is dit hetzelfde ding.

Uiteraard is het ook bij deze nodig om de riser van boven tot onder te isoleren. De constructie is tamelijk simpel, de volgende afbeelding laat dat duidelijk zien.

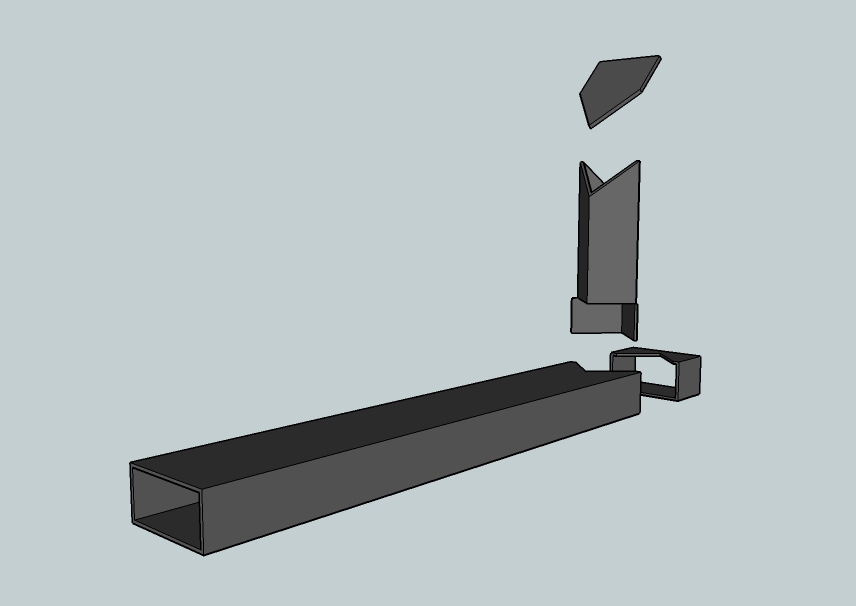

Floor channel

Deze secundaire beluchting is een alternatief voor de p-channel; het is niet de bedoeling om ze allebei tegelijk te gebruiken. De floorchannel heeft een heel andere constructie: hij ligt op de bodem in een sleuf en krijgt zijn lucht door dezelfde inlaat als de primaire beluchting. Deze floorchannel is een variant op Matt Walker's pre-port tube maar het verticale deel is korter en minder dik. Daardoor is er ook minder ruimte voor nodig in de vuurkamer.

Bovendien wordt de lucht vrijwel exclusief aangevoerd halverwege de hoogte van de poort, wat er onder andere voor zorgt dat de dubbele vortex gemiddeld lager in de riser blijft. Het ding is wat eenvoudiger te maken dan die van Matt; het enige wat je nodig hebt is een kleine haakse slijper met een dunne doorslijpschijf en een lasapparaat. De floorchannel is heel gemakkelijk te vervangen; dit is een voordeel ten opzichte van de p-channel die vrijwel niet gedemonteerd kan worden zonder de kachel open te maken.

De buis is gemaakt van normale twee millimeter dikke stalen profielen maar vertoont vrijwel geen corrosie na een Nederlandse winter. Dat is te danken aan het feit dat de binnenkant gekoeld wordt door de lucht die er door stroomt. En de buitenkant zit op een plaats waar gedurende de stook een zuurstofarme omgeving heerst, staal corrodeert niet in afwezigheid van zuurstof.

Dit is dus een van de weinige stalen onderdelen die een wat langer leven is beschoren dan ongeveer tien stookbeurten. Mijn volgende floorchannel ga ik maken van roestvrij staal 304, de te verwachten levensduur zou langer moeten zijn.

De winter van 2015/2016 is geheel besteed om deze beluchting goed te krijgen. Er zijn ongeveer 12 varianten getest. De tekening laat een horizontale buis zien van 60x30x2 mm, het verticale stuk is 35x35x2 mm. De doorlaat van het grootste profiel is 1,5 maal zo groot als het rechtopstaande stuk. Dat is niet toevallig, er zijn drie formaten liggende buis getest met drie formaten staande buis in verschillende samenstellingen. De buis van 60x30x2 mm doet het even goed als die van 60x40x2, zolang de toevoer maar groter is dan de afvoer. Met de gebruikte stalen profielen meet het staande deel 5,4% van de dwarsdoorsnede van de riser en het liggende deel 8,25%. Door deze percentages zo goed mogelijk aan te houden is het mogelijk om maten te vinden voor een grotere of kleinere batchrocket.

01/05/2019 Een wat eenvoudiger constructie met een wijder aanvoeronderdeel en een langer verticaal deel. De luchtstroom is geoptimaliseerd, op zo'n manier dat de bovenste helft van de poort het grootste deel van de luchttoevoer ontvangt.

De doorsnede van het aanvoereind is in dit geval twee keer zo groot als het afvoereind. Net zoals de eerdere versie is deze geproduceerd met een dunne schijf in een haakse slijper en een lasapparaat. Een tekening van een formaat dat geschikt is voor een 150 mm systeem kan hier gedownload worden.

In tegenstelling tot de normale uitvoering met p-channel dienen kachels met dit floorchannel-ontwerp bovenop de lading hout achterin aangestoken te worden. Dit staat bekend onder de noemer "omgekeerd stoken". Deze methode levert de beste resultaten op.

Dit diagram toont een testrun met dik, kurkdroog berken, bovenop aangestoken. De kachel zelf was maar matig warm, aanvangstemperatuur van de schoorsteen 30 ºC. De CO daalde op 18 minuten onder 500 ppm en bleef daar 58 minuten lang. De gemiddelden van deze stook: groen O2 13%, rood eff. 95,2%, paars CO 282ppm, blauw eindtemperatuur Tr 66,4 ºC. Merk op dat het CO niveau aan het eind van de stook ongebruikelijk laag is.

Ook de tekening van deze kern is beschikbaar, via deze link.

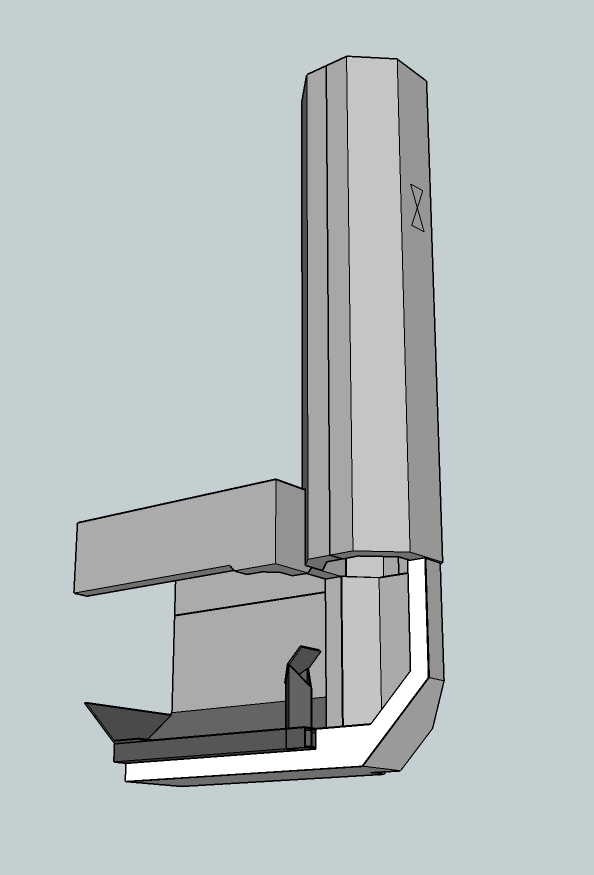

5: Gegoten sidewinder

Dit is een variant van een batchrocket die de riser naast de vuurkamer heeft staan, naar keuze links of rechts. Het ontwerp is ontwikkeld door Adiel Shnior en Shilo Kinarty die rocket mass heaters bouwen in Israël. Max Edleson, een kachelbouwer in de USA heeft er de naam "sidewinder" aan gegeven. Dat is de naam van een woestijnslang die zich zijwaarts kronkelend over het hete zand beweegt, maar ook van een lucht-luchtraket.

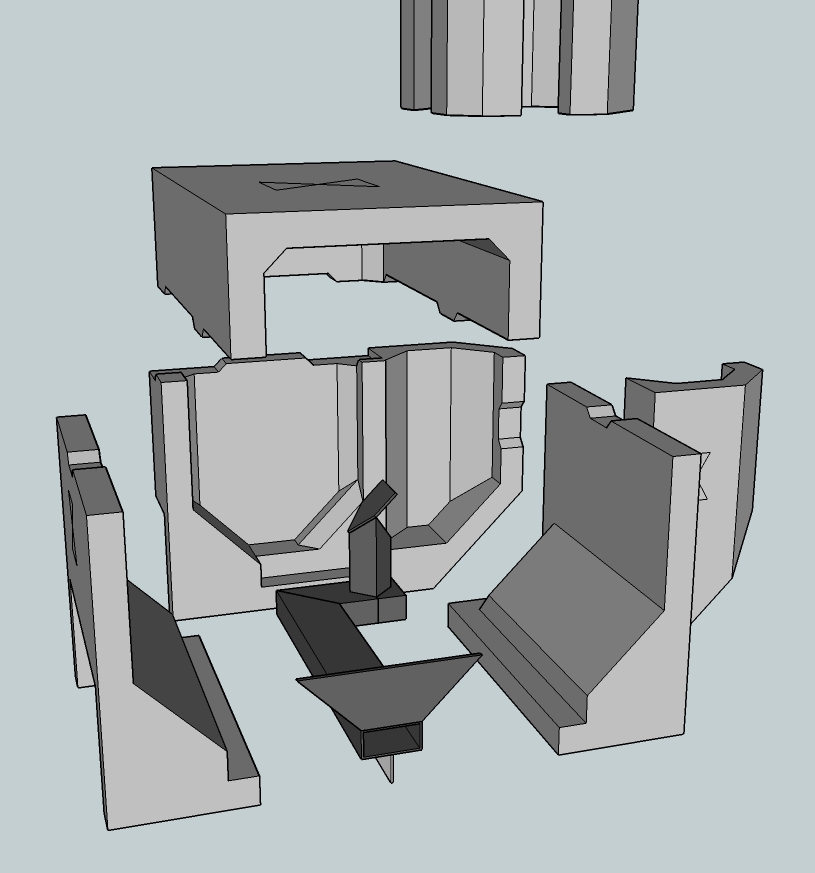

Met de poort en de riser opzij zijn links en rechts niet meer symmetrisch. Daardoor is een extra mal nodig. In dit ontwerp bestaat de vuurkamer uit vijf delen, die samen in vier mallen gemaakt kunnen worden.

Net als in het vorige ontwerp zien we ook hier een losse bovenkant. De meest ingewikkelde mal is nu de achterwand, waaraan een helft van de riser-onderkant vastzit. Beide zijwanden kunnen in dezelfde mal gegoten worden met een vulstukje voor de poort. Het bovendeel is gelijk aan dat van het rechte ontwerp en de andere helft van de riser-onderkant is een losse en tamelijk eenvoudige mal. Voor beter begrip een exploded view.

Het geheel oogt behoorlijk ingewikkeld, maar na zorgvuldige inspectie en overweging ligt het geheel binnen de mogelijkheden van een handige doe-het-zelver. Deze mallen zijn gemaakt volgens de uitleg in het "Hoe te bouwen" hoofdstuk. Een gecoate multiplex doos, met daarin geplakt wat doelmatig gevormde stukken geëxtrudeerde polystyreenschuim (of iets dergelijks) om de uiteindelijke vorm tot stand te brengen.

Voor veel mensen zal dit de eerste poging zijn om in "negatieve ruimtes" te denken en het gietstuk te lossen. Ik denk dat een goede schuurtje-in-achtertuin-knutselaar het best zal kunnen, dus laat je niet afschrikken. Het lijkt een goed idee om je mallen te testen met stucgips of zelfs een zwakke cement-zand mix, voordat je de stevig geprijsde vuurvaste beton in een mal verknoeit enkel omdat voor het juiste eindresultaat de mal nog een kleine aanpassing nodig heeft.

Zoals vermeld is dit een open source project dat ook beschikbaar is voor commerciële doeleinden (klik alsjeblieft op een van de links die leiden naar de licentievoorwaarden). Als het in de planning ligt om meer dan een paar van deze ontwerpen te bouwen dan is het verstandig om eerst een paar positieve 'moedermallen' of 'plugs' te maken (dat zijn de eigenlijke vormen zelf, de positieven). En die vervolgens te gebruiken om rubber mallen van te gieten (de 'negatieven') waarin de eigenlijke productierun gegoten kan worden.

Deze negatieve rubber mallen zullen van tijd tot tijd vervangen moeten worden door ze opnieuw te gieten met behulp van de moedermallen. Het lijkt een levensvatbaar bedrijfsplan te zijn om deze gietstukken te maken en te verkopen samen met goede instructies om de onderdelen in elkaar te zetten en eventuele aanpassingen te doen. Het totale aantal mallen compleet met heat riser is vijf, en het is mogelijk om daarmee 7 gietstukken te maken. De tekening van dit ontwerp is beschikbaar via deze link.

6: Gemetselde sidewinder

Met chamotte stenen en een watergekoelde steenzaagmachine is dit ontwerp niet moeilijk te bouwen. Tenminste, niet moeilijker dan een rechte batchrocket. Om alles wat eenvoudiger te maken is de ontwerpmaat iets vergroot, van 150 mm riser-doorsnede naar 160 mm. Daarmee wordt de vuurkamer ook iets groter zodat er wat dikker en langer hout in kan.

Als voor de vuurkamer dezelfde diepte aangehouden wordt als bij de rechte versie dan is de inbouwdiepte 486 mm. Dat is een winst van 216 mm ten opzichte van de 702 mm van de rechte, bij dit formaat vuurvaste stenen. De verschillen in stookgedrag zijn maar heel klein, dat maakt dit een goed alternatief. Deze maten zijn allemaal nominaal en er is geen rekening gehouden met de dikte van de mortel tussen de stenen.

De floorchannel is aangepast aan de wat grotere maat van de riser en de poort. Tevens is deze channel eenvoudiger uitgevoerd, zonder knik van 90º erin zoals bij de gegoten sidewinder en het verticale gedeelte is asymmetrisch geplaatst om voldoende afstand naar de poort te creëren. Aan weerszijden van het verticale deel moet ongeveer zoveel ruimte zijn als de helft van de poortbreedte, gemeten in een horizontaal vlak haaks op de zijden van het verticale deel, tussen dit en de hoeken van de poort.

Uiteraard is het mogelijk en ook beter om de achthoekige riser van het ontwerp 2: Gemetseld te gebruiken wat de stookresultaten wat verbetert. De tekening is weer beschikbaar via deze link.

7: Een ander kern ontwerp

Tussen de herfst van 2017 en de zomer van 2018 is er vrij veel ervaring opgedaan met een ontwerp dat bestaat uit een floorchannel en een riser die vierkant is, inplaats van de meer gebruikelijke ronde of achtkantige vorm. De prestaties zijn op zijn minst zo goed als een batchrocket met p-channel en ronde riser, maar daarbij heeft dit ontwerp het voordeel van een veel gemakkelijker constructie - minder stenen zagen en een simpeler layout. Bouwen is op deze manier veel eenvoudiger geworden. Tijdens deze testen is omwille van de eenvoud soms de backsweep, de schuin oplopende kant op de bodem-achterkant van de riser weggelaten zonder dat dat iets afdeed aan de excellente en bemoedigende resultaten.

In het hier gepresenteerde ontwerp heeft de riser nu alleen maar aan de achterkant schuine kanten, over de hoogte van de poort (let er op in de video). Resultaat is een halve achtkant, die de vorming van de dubbele vortex bevordert.

Voor dit ontwerp kunnen we gebruik maken van de inmiddels bekende matentabel en spreadsheet. Dat betekent bijvoorbeeld dat een 150 mm ontwerp een riser heeft van 150 maal 150 mm en alle verdere afmetingen worden gegeven door de spreadsheet en tabel voor een ronde 150 mm riser. Hetzelfde geldt voor alle andere formaten, dus een batchrocket-formaat van maat (X) heeft alle maten van dat systeem formaat gekoppeld met een riser van maat (X*X). De ronde riser is eenvoudigweg vervangen door een vierkante riser, met zijden die zo lang zijn als de diameter van een ronde riser zou zijn geweest (een principe dat we al eerder tegenkwamen).

Dit ontwerp kwam er eigenlijk per ongeluk uitrollen, tijdens een workshop op het Spaanse eiland Mallorca in november 2017. De gehuurde steenzaagmachine was niet in staat om de benodigde sneden van 45 graden nauwkeurig te doen. Derhalve moesten we noodgedwongen uitwijken naar deze constructiemethode. Het was geen sprong in het duister, al lijkt het misschien zo. Mijn jarenlange ervaring leidde tot het vermoeden dat deze methode doenlijk was, en sommige andere recente experimenten ondersteunden dat vermoeden. Misschien geluk bij een ongeluk, wie zal het zeggen. En het werkte zogezegd direct uit de doos, natte stenen ten spijt. Hier is een time-lapse video van de complete worshop. De tekening van dit ontwerp is te downloaden via deze link.

Veel van het eigenlijke bouwen en testen is gedaan door Yasin Gach in Frankrijk tijdens andere workshops en een paar commerciële opdrachten. De nu aanbevolen layout voor deze floorchannel-riser combinatie is als op het plaatje en de tekening, Die kan worden gedownload via deze link.

8: Double Shoebox Rocket: DSR 1, 2 en 3

Herfst 2021.

Alle voorgaande ontwerpen zijn varianten op de verticale riser, al dan niet achter de vuurkamer. Een nadeel daarvan is de forse inbouwhoogte. Samen met de minimale "top gap" levert dat een vaste hoogte op voor om het even welke methode om warmte aan de rookgassen te onttrekken. In de loop van 2017 ben ik begonnen met een riser die als het ware horizontaal bovenop de vuurkamer ligt. Het voordeel is een geringere inbouwhoogte en doordat er geen riser achter is geplaatst is de diepte ongeveer zoals bij de sidewinder. De vorm van het geheel doet denken aan twee dozen boven op elkaar: de werktitel werd daardoor "double shoebox rocket". Het is er niet van gekomen om een betere naam te verzinnen dus is het zo gebleven. Al snel werd het een afkorting: DSR, en Satamax Antone uit Frankrijk vond dat dat een afkorting van Désirée kon zijn. Heel romantisch, omdat die naam betekent "de lang verwachte".

Op dit moment zijn er drie varianten van hetzelfde concept waar de ontwikkeling van de eerste (DSR1) in 2018 is gestopt, die heeft nooit geleid tot een betrouwbaar ontwerp. Als vrijstaand bouwsel met een meter pijp erop deed het ding het goed, heel goed zelfs. Maar in een paar vaten ingebouwd en aangesloten aan een volwassen schoorsteen had hij de neiging om steeds harder te gaan branden, totdat alle brandstof op was. Op zichzelf niet erg, maar tijdens zo'n thermische overdrive kwamen er grote donkergrijze rookwolken uit de schoorsteen. Niet iets wat, met de tegenwoordige focus op het verminderen van fijnstof en rookhinder, door de buren gewaardeerd zal worden.

Een groot deel is gepubliceerd op drie fora: Ecologieforum, Donkey32 proboards en twee links voor het derde forum Permies.com en Permies.com DSR cookstove.

Dit alles is relevant voor de ontwikkeling van de DSR3. Dat is de reden dat ik het verhaal hier verteld heb.

In de herfst van 2018 ging de ontwikkeling verder met de tweede variant: DSR2. Die heeft wel geleid tot een bruikbare kern. Veel van de goede eigenschappen van de oorspronkelijke batchrocket zijn daarin terug te vinden.

Ook deze ontwikkeling is zoals gebruikelijk gepubliceerd: Ecologieforum en Donkey.proboards.

Kort gezegd bestaat deze DSR2-kern uit een vuurkamer met een korte riser erachter, dit is de eerste box. De proporties van deze box zijn gelijk aan die van de rechte batchrocket, dus de maatvoering is conform de inmiddels bekende tabel en spreadsheet. Bovenop de eerste ligt nog een tweede box, even breed als de vuurkamer eronder en met een hoogte die gelijk is aan de breedte. De totale diepte van beide boxen is ook gelijk, dus alle wanden kunnen bovenop die van de onderste box geplaatst worden. In de bovenste doos kan ook een deurtje gemaakt worden, zodat die als (zwarte) oven kan fungeren. De vuurkamer heeft een normale poort van gelijke afmetingen als in andere batchrocket ontwerpen. De vierkante riser komt uit in de bovenste box, die weer een uitgang heeft in de vorm van een dwarse sleuf relatief dicht bij de voorkant. Dan is in de bovenste box, halverwege aan het plafond nog een zogenaamd struikelblok, ook dwars geplaatst.

Met een kort schoorsteentje bovenop de uitgang werkt deze versie voortreffelijk. Een open uitvoering is echter niet geschikt voor toepassing binnenshuis, een deurtje ervoor met een luchtinlaat is veiliger. Er is tot nu toe (herfst 2021) redelijk wat ervaring met deze kern opgedaan. In de tussentijd zijn er ook wat principetekeningen gemaakt die een paar mogelijkheden weergeven. Een daarvan heeft een volledig uitgewerkte deur- en luchtinlaat combinatie. Alle bestanden hebben het SketchUp versie 8 bestandsformaat en zijn hier te dowloaden.

DSR2 closed, de gegoten versie met deurstel en gecombineerde primaire/secundaire luchtinlaat.

DSR2 openbrick, de gemetselde versie, zoals hierboven getoond.

DSR2 opensplit, een versie gebouwd van dunne chamotte stenen met een doos van ceramische vezelplaat eromheen als structureel element.

DSR2 cast open, de gegoten versie zonder deur of secundaire luchtinlaat.

De uitvoering met secundaire luchtinlaat, hier in de vorm van een floorchannel, wijkt wat af van de andere principe-doorsneden. De vuurkamer is wat hoger, ter compensatie van de dikte van de floorchannel. In overeenstemming daarmee is ook de poort hoger. Alle andere maten zijn gelijk.

Er bestaan twee uitvoeringen met verwarmde bank waar ik aan meegewerkt heb. De eerste staat in Amayuelas, in het noorden van Spanje. De afvoer is laag in het kleine bankje aan de linkerkant gesitueerd. De tekening is te downloaden via deze link.

De tweede staat in Gierle, ten zuiden van Turnhout in België. Ook bij deze is geen afvoer ingetekend, die is laag in de achterwand van de rechter-bank geplaatst, dicht bij de bell. Te downloaden via deze link.

Winter 2025 / 2026

De ontwikkleing van de DSR3 heeft een flinke tijd in beslag genomen. Als zodanig is het geen nieuw idee maar een voortzetting van de DSR1, met aspecten van de Vortex Stove van Trevor uit Ierland er in. Er is een heel lang onderwerp op Donkey32 Proboards die alle ontwikkelingen van die laatste beschrijft. Er is een onderwerp over de DSR3 ontwikkeling op Ecologieforum en Donkey32 Proboards.

De vuurkamer is breder en lager dan van alle voorgaande varianten, de poort bevindt zich in het plafond en de naverbrander ruimte is een buis die op de vuurkamer ligt. Dat lijkt dezelfde lijn als de DSR1 te volgen, maar links, rechts en boven die buis is ook nog ruimte, de gassen gaan daar na de buis doorheen en de uitgang is weer achteraan geplaatst, in de vorm van een sleuf zo breed als de hele bovenste kamer. Die tweede sleuf werkt ook als een venturi, hoewel die een even grote dwarsdoorsnede heeft als de schoorsteenpijp. Na eindeloos experimenteren bleek dat de tweede venturi de snelheid in de poort (de eerste venturi) beïnvloedt. Dus achtereenvolgens: de poort is een venturi van 50% van de schoorsteen dwarsdoorsnede, de buis is 100%, de ruimte rond de buis 160 tot 180% en de tweede venturi is weer 100% van de schoorsteen.

Het werkt ongeveer als volgt: in de poort gaat de snelheid van de rookgassen sterk omhoog. In de buis gaat een dubbele vortex draaien, analoog aan de situatie in de riser van de eerste generatie batchrockets. De buis werkt dus als een naverbrander, de gassen worden daar extreem heet. De ruimte om de buis werkt als een een expansiekamer, de hete gassen krijgen daar de gelegenheid om te expanderen. En vervolgens moeten al die geëxpandeerde gassen de expansie kamer weer verlaten door een sleuf die kleiner is, maar groter dan de eerste venturi.

Aanvankelijk, in het begin van de stook, heeft dat geen enkel effect, maar naarmate de temperatuur toeneemt wordt de expansie factor groter. Tot op het punt dat de tweede venturi tegendruk gaat leveren aan de eerste. Dat werkt voortreffelijk, een thermische overdrive is nu bepaald zeldzaam geworden terwijl de luchtinlaat gewoon open blijft staan. Deze variant is de eerste die geen secundaire lucht inlaat meer heeft, alle benodigde lucht wordt via de bovenste helft van de deurposten plus de bovendorpel van de vuurkamer aangevoerd.

In de latere experimenten is een keramische buis gebruikt, dunner en stabieler dan een exemplaar van vacuum gevormde keramische vezels.

Werk in uitvoering, echt waar!