Inleiding

We zullen nu aandacht besteden aan complete massakachels en varianten zonder massa die rond een batchrocket-kern gebouwd zijn. Niet alles is voorzien van foto's omdat die vaak beschermd zijn door copyright. Maar de maten en schetsen kunnen worden omgezet in 3D-tekeningen op SketchUp formaat. Op deze manier komt er (hopelijk) voldoende informatie beschikbaar voor mensen die een of meer ontwerpen willen nabouwen.

Alle hier beschreven varianten zijn door Peter van den Berg ontworpen en/of gebouwd, tenzij anders aangegeven. Op deze site worden uitsluitend ontwerpen en beschrijvingen opgenomen die vrij gebruikt kunnen worden, zowel voor eigen gebruik als commerciëel. De Creative Commons licentie Naamsvermelding en GelijkDelen is van toepassing. Als alternatief is de GPLv3 public licence ook mogelijk, die is éénzijdig uitwisselbaar met de genoemde CC licentie.

Werkplaats batchrocket

Drie olievaten en een gegoten batchbox-rocket kern. Heel weinig massa, de kern zelf weegt 60 kg en de opwarmtijd van de hele kachel is extreem kort.

(lees meer)

Bell met twee bankjes

Dit was een tijdelijke opstelling, gebouwd door een heel team in iets meer dan 2 dagen. Heel interessant, werkte voortreffelijk ondanks de lage verwachtingen van sommige toeschouwers.

(lees meer)

Massakachel van gegoten onderdelen

Een recent ontwerp, (2015) dat geheel bestaat uit gegoten vuurbetonnen onderdelen. Heel geschikt voor seriematige vervaardiging, snelle opbouw mogelijk.

(lees meer)

Hout-cv

Ook een ontwerp uit 2015. Het geheel bestaat uit flink wat roestvrij staal, chamotte platen en dunne chamotte stenen. Het brandt schoon en heet, de drukloze buffer wordt ermee opgewarmd die op zijn beurt de vloerverwarming van warm water voorziet.

(lees meer)

Pizza oven + zwembad verwarming

Een tweede ontwerp om water te verwarmen, een zwembad deze keer, gebouwd als combinatie met een pizza-oven. Omdat de buitenwand ook warm wordt is het ook een terrasverwarmer.

(lees meer)

Open batch rocket systemen

Deze systemen zijn gebouwd in de buitenlucht, zonder deur en zonder secundaire lucht inlaat.

(lees meer)

Drievaten batchrocket

Deze kachel heeft gedurende de winter van 2013/2014 dienst gedaan in mijn toenmalige werkplaats. Hij is gebouwd als een systeem met een riser-diameter van 150 mm, gelijk aan de gebruikte kachelpijp. Het geheel bestaat uit drie vaten die op elkaar zijn gezet zodat ze een doorlopende cylinder vormen. Het deksel en de bodem van het middelste vat zijn er allebei uit gezaagd. De onderste is aan de bovenkant open en de bovenste aan de onderkant. Van elk deksel is een rand van 25 mm rondom blijven staan met als doel vervorming te voorkomen. De batch rocket is een gegoten exemplaar dat door de zijkant van de vaten cylinder heen steekt. Zie het schema hieronder.

De gemetselde kolom in het onderste vat staat rechtstreeks op de vloer. Daartoe is een vierkant gat gemaakt in de bodem van het vat ongeveer ter grootte van de kolom. Met een waterpomptang en een hamer is vervolgens een flens gemaakt aan elk van de vier kanten van het gat. De opening tussen de vatbodem en de kolom is volgestopt met superwool om een afdichting te vormen. Op deze manier staan zowel de kolom als het vat op de vloer. De onderste helft van de kern steekt door een opening in het onderste vat waar ook weer flenzen aan zijn gemaakt.

De kern wordt niet rechtstreeks op de rand geplaatst, samen met een tweede kolom buiten het vat wordt een platform gevormd dat ongeveer 8 mm hoger ligt dan de flens. Een rand superwool op de flens waar de kern boven staat zorgt voor de afdichting. De riser staat niet precies midden in het vat zodat de vuurkamer wat minder uit steekt.

Te zien is dat de kieren tussen de zijkanten van de vuurkamer en de flens ook met superwool volgestopt zijn. Het tweede vat heeft ook een uitsparing voor de vuurkamer plus een kleintje voor de p-channel. Overal weer flenzen aan gebogen/geslagen en de ruimte die overblijft volgestopt met superwool.

De volgende stap is het plaatsen van de riser, daar heb ik helaas geen foto van. Hier is een vacuum gevormde superwool riser voor benut zoals die veel gebruikt worden in de metallurgische industrie. Ze worden daar toegepast als buis of trechter om gesmolten metaal doorheen te gieten bij het vullen van gietvormen. Google "riser sleeve" of gebruik deze link.

De laatste stap is het gereed maken en plaatsen van het derde vat. De randen zijn afgeplakt met aluminium tape, die heeft niet het eeuwige leven maar tegelijkertijd is het duidelijk zichtbaar als er wat aan mankeert. De randen worden overigens minder heet dan de rest van het vat oppervlak, voornamelijk omdat de gas stroom langs de wanden naar beneden is gericht. Door de bocht die de gassen afleggen om de 25 mm flens heen die is achtergebleven blijft de temperatuur van die randen altijd tientallen graden lager.

De gloeiend hete gassen worden omhoog de cylinder in geblazen en moeten naar beneden omdat de afvoer dicht bij vloerniveau zit. Die afvoer bevindt zich zelfs lager dan de vuurkamer zelf, ongeveer 500 mm. Om te zorgen dat de stroom gemakkelijk van alle kanten in de schoorsteen kan komen is de pijp 100 mm uit de vloer gemonteerd met als doel om een restrictie te voorkomen. Een andere manier om hetzelfde effect te bereiken is een groter gat van 200 mm te maken. En een verloop te gebruiken van 200 naar 150 mm, naar de dikte van de kachelpijp.

Tijdens de stook kan in deze opstelling het bovenste vat gemakkelijk 200 ºC worden. Een deur is voor deze variant nooit gemaakt, daar is steeds een los plaatje Robax vuurvast glas voor gebruikt en een paar chamotte stenen die de inlaat vormden. De gebruikte schoorsteen is recht, van metselwerk en 8,5 meter hoog vanaf het punt waar de kachelpijp er in gaat. Er is een video (van slechte kwaliteit), die vrij goed in stappen laat zien hoe de stook verloopt.

En tenslotte: het verslag op het Ecologieforum van oktober 2013 over dit onderwerp. Geen 3D-tekening beschikbaar, sorry.

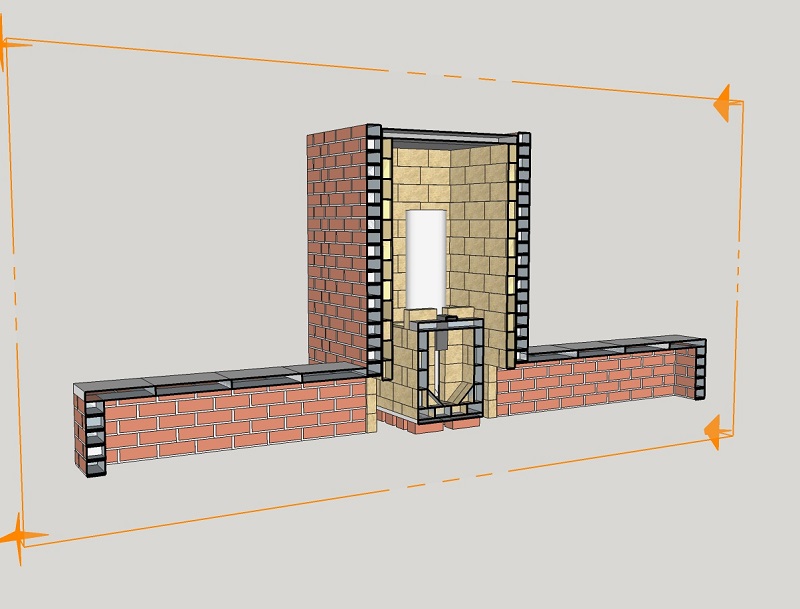

Bell met cul-de-sac banken

Deze massakachel is gebouwd tijdens de jaarlijkse bijeenkomst van de Masonry Heater Association of North America in 2015. Dat is een organisatie van kachelmetselaars die van alles doen om de ontwikkeling van de normen een beetje in hun richting te buigen. Deze organisatie is ook bezig met ontwerpen die door alle leden gebruikt kunnen worden en als zodanig wordt het open source idee omarmd.

Over de titel: cul-de-sac betekent letterlijk doodlopende weg. Bij geen van de banken is aan het eind een afvoer gemaakt.

De bell zelf is getekend als dubbelwandig maar tijdens de (6!) workshops en diverse mini-clinics bleek dat er niet genoeg chamotte stenen voorhanden waren. Dus is de layout wat aangepast naar een volledig enkelwandige opbouw, het doel was tenslotte een proof of concept af te geven. Dat is heel goed gelukt, het ding brandde echt schoon, de bankjes werden warm.

De riser is een vacuum gevormde superwool koker van 200 mm diameter, de bankjes zijn enkelwandig getekend, de hoofd bell dubbelwandig. Een aantal leden van de MHA vonden het maar vreemd dat die bankjes geen uitgang hadden; op deze manier zouden er geen warme rookgassen doorheen kunnen stromen. Deze foto toont de heater tijdens droogstoken, de damp komt er met wolken tegelijk af. De bovenkant van het bankje toont lichte plekken die al aan het drogen zijn.

Er zijn in deze constructie een paar trucs uitgehaald om de gassen onder de zitting de bank in te laten stromen en over de bodem door dezelfde opening er weer uit, als een soort lus. Dit mechanisme steunt op een natuurkundig principe, het feit dat warme lucht lichter wordt omdat het is uitgezet. Dus stijgen de warme gassen naar boven en zakken de koudere naar beneden, richting uitgang. Zie hiervoor ook "Bell theorie".

Op deze verticale doorsnede is zichtbaar dat de openingen naar de bell toe even hoog en breed zijn als de binnenkant van de bank. Wat er in feite gebeurt is dat de bell op de hoogte van de batch rocket kern kleiner in doorsnede wordt en op de hoogte van de banken opeens veel groter. Als gevolg daarvan hebben de gassen veel meer ruimte en gaan langzamer stromen. En dus is er ook veel meer tijd om warmte af te geven. De bankjes blijven nauwelijks achter in snelheid van opwarming ten opzichte van de hoofd bell.

De plaatsing van de uitgang naar de schoorsteen is hier uiteraard heel belangrijk. Door middel van een schot achter de kern wordt een ruime gedeelde doorlaat gecreëerd, veel groter dan de uitgang zelf die wat hoger achter het schot is geplaatst. Op deze manier is er overal rondom de uitgang van de bell voldoende ruimte, ook aan de bovenkant zodat de complete omtrek van de cirkelvormige opening benut kan worden voor afvoer van de rookgassen.

Het ronde gat van de uitlaat is midden achter het schot gemaakt. Door dat schot zit alle afvoer onder de helft van de bankhoogte, en stromen de gassen de kant op die de bedoeling was. Als de afvoeropening(en) hoger hadden gezeten, zou de stroom direct doorgaan naar de uitgang. Uiteraard is het niet echt nodig om de constructie met het schot toe te passen. Zou er een brede lage opening in de achterkant van de bell zijn gemaakt die achter de kachel als een trechter naar de afvoerpijp leidde dan werkte dat natuurlijk ook. Iets dergelijks is gedaan in het volgende ontwerp.

Het was een gedenkwaardig gebeuren, met verschillende prominente namen in het Rocket Heater team. Lasse Holmes, de bedenker van de batchrocket-basis, Leslie Jackson, co-auteur van "Rocket mass heaters" en Kirk "Donkey" Mobert, die het eerste rocket mass heater forum heeft opgezet. Onderstaande foto toont Lasse en Leslie dansend voor de kachel (of rond het vuur?).

Op de twee actiefoto's rust MHA-copyright, voor meer foto's met commentaar van Norbert Senf en mij, zie de fotorapportage van de MHA van deze workshop. De 3D-tekening van de complete heater is vrij verkrijgbaar via deze link.

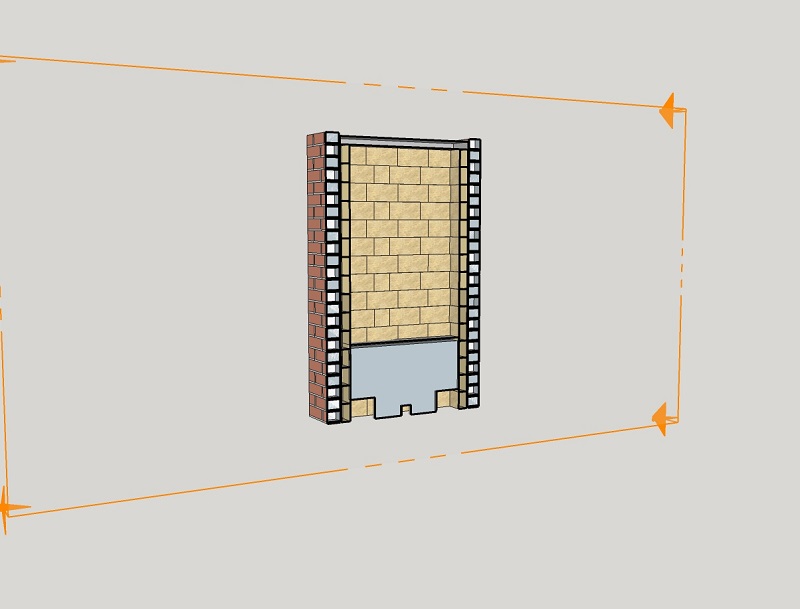

Bell kachel van gegoten onderdelen

Dit is een ontwerp gemaakt in 2015 Een kachel die helemaal is opgebouwd uit gegoten onderdelen van vuurbeton. Het ontwerp is er helemaal op gericht om het ding te kunnen bouwen van zo weinig mogelijk verschillende onderdelen, die heel vaak herhaald worden. De mallen zijn een grote investering, op deze manier is het aantal moedermallen klein en worden de rubber productiemallen optimaal gebruikt.

De mantel van speciaal geproduceerd, terracotta-rood gekleurd vuurbeton bestaat uit 28 onderdelen die allemaal dezelfde vorm hebben. Twee platen vormen telkens een blok met dubbelzijdige zwaluwstaarten, die staan op elkaar en zijn gecentreerd met nokken. Deze platen zijn met opzet gedeeld, om te voorkomen dat het gewicht onhanteerbaar wordt. Tussen elk blok van twee stuks en het volgende zit een kier, om te zorgen dat de zwaluwstaarten altijd het gewicht van het hele blok dragen en op deze manier door de zwaartekracht bij elkaar gehouden worden.

De deur is gemaakt van stalen T-profiel en hangt in een kozijn van stalen U-profiel met de open kant naar boven, onder, links en rechts. De mantelplaten zijn 50 mm dik en passen in het U-profiel zodat het hele kozijn op zijn plek gehouden wordt door de onderdelen van de mantel. In de deur is een eenvoudige kantelende klep zonder scharnieren aangebracht, die zowel de primaire als de secundaire luchtinlaat verzorgt.

De vuurkamer is gelijk aan de beschrijving van "4: Gegoten kern" in het hoofdstuk "Ontwerpen" en bestaat uit 3 verschillende onderdelen. De linker- en rechterhelft van de vuurkamer zijn elk niet hoger dan de poort en vormen één geheel met het onderste deel van de riser.

Het deel van de vuurkamer boven de poort heeft de vorm van een eenvoudige bak en centreert zichzelf met nokken op de onderste delen. De kern staat op een gelast metalen frame met verticale en horizontale stelmogelijkheden om het geheel te kunnen centreren in de binnenzijde van de bell. Dit frame houdt tevens de linker- en rechterhelft van de vuurkamer bij elkaar door van de zwaartekracht gebruik te maken. Beide helften dragen alleen maar op de buitenkant van het frame links en rechts maar niet in het midden. Als gevolg daarvan hebben deze twee gietstukken de neiging naar elkaar toe te vallen zodat de verticale naad altijd dicht gehouden wordt.

Het bovenste deel van de riser bestaat uit een vacuum gevormde superwool koker in twee delen die vrijwel los bovenop de vuurbetonnen basis van de vuurkamer staat, alleen op zijn plaats gehouden door een paar centreerpennetjes. Op de meest simpele manier: een paar kleine gaatjes in de vuurbeton geboord met daarin een paar afgeknipte draadnagels.

De (binnen-) wanden van de bell zijn opgebouwd uit twee verschillende onderdelen die elk 24 keer herhaald worden; het plafond uit een onderdeel dat twee maal herhaald wordt. De wandblokken zijn voorzien van groef en messing, ook op de kopkanten. Samen met de mantel is het geheel 98 x 98 x 210 cm groot en weegt iets meer dan 2000 kg. Een ring van 4 onderdelen is 150 mm hoog en 120 mm dik, elke volgende ring wordt een kwartslag gedraaid op de voorgaande geplaatst zodat ze elkaar opsluiten. De afdichting bestaat uit zelfklevend gebreid glasband van 10 mm breed en 4 mm dik, dat op de messing wordt geplakt en door het gewicht van de gietstukken tot 2 mm in elkaar wordt gedrukt.

De uitgang naar de schoorsteen zit bij deze opbouw laag aan de linkerkant in de achterste helft. Dankzij het feit dat het een bellconstructie betreft maakt het niet uit waar op de bell-omtrek de uitgang zich bevindt. Om te voorkomen dat er bij de uitgang een restrictie ontstaat zo dicht bij de vloer en de binnenhoek is de ronde uitgang als een trechter uitgevoerd. De opening aan de binnenkant is 250 mm diameter en dat verloopt in de dikte van de wand naar 150 mm, de diameter van de kachelpijp naar de schoorsteen. Op deze manier is er veel ruimte voor de rookgassen om de opening in te stromen.

In de binnenwand van de bell zijn openingen gemaakt voor de vuurkamer, en sponningen ter dikte van de vuurkamerwanden. Hiermee wordt de vuurkamer op zijn plaats gehouden aan de voorkant, de achterkant blijft gecentreerd door het verstelbare frame. De zijkanten van de vuurkameropening zijn afgeschuind onder 45 graden, voor een bredere deur en een beter zicht op het vuur.

De tekening ilaat zien waarom de vuurkamer aan de voorkant buiten het frame steekt, en hoe het deurkozijn op zijn plaats gehouden wordt door de mantelplaten. De opbouw van de mantel is in de volgende foto ook goed zichtbaar.

De configuratie voor de secundaire beluchting die de beste resultaten opleverde is door veel experimenteren tot stand gekomen. In totaal zijn er 12 verschillende combinaties getest met diverse doorsneden van de horizontale en verticale buis. Ook de sleuven en openingen zijn op een aantal verschillende manieren getest. De volgende foto laat vijf van deze combinaties zien. Allemaal zijn ze aangetast door corrosie, de een erger dan de ander. Het model dat in deze kachel gebruikt blijft worden is het tweede van rechts (de definitieve versie heeft een kortere verticale buis dan op de foto). De middelste heeft een ronde staande buis en is vergelijkbaar met de pre-port tube van Matt Walker.

De luchtinlaat in de deur bevindt zich niet direct op de hoogte van het vuur, maar in plaats daarvan een stuk lager. Alle lucht die binnenkomt is ijskoud, vergeleken bij de temperatuur in de vuurkamer, dus die lucht zakt onmiddelijk naar beneden. Dankzij dit effect wordt de secundaire toevoer altijd optimaal gevoed, want die bevindt zich laag achter de deur. Hoe heter de omgeving hoe meer lucht de floorchannel in stroomt. De buis zelf wordt heet door het vuur wat twee effecten heeft: de buis wordt gekoeld en de lucht wordt opgewarmd. De driehoekige opening aan de top van de verticale buis voert de voorverwarmde lucht aan op de halve hoogte van de poort.

Aan de voorzijde van de vuurkamer is een stalen plaatje op de floorchannel gemonteerd die de rest van de binnenkomende lucht afbuigt naar boven. Dankzij deze voorziening brandt deze uitvoering wat rustiger en is de kans op een forse CO-piek een flink stuk kleiner. Zie voor deze voorziening de tekening in het hoofdstuk Ontwerpen.

Het is voor Nederlandse begrippen een grote kachel met een wonderlijk kleine vuurkamer. Deze vuurkamer kan tamelijk compact volgestapeld worden, alle hout ligt in de diepte van voor naar achter. Geen blokhutten- of kampvuurstijl, niet kruislings, met heel weinig openingen ertussenin. Een volle lading van kurkdroog berken weegt op deze manier ongeveer 6 kg. Het beste resultaat met de floorchannel zoals op de tekening wordt bereikt met omgekeerd stoken. Bovenop, zover als mogelijk naar achter aansteken met een klein aanmaakvuurtje en dat vreet zich dan vanzelf door de hele stapel heen.

Afhankelijk van de dikte van de stukken en de schoorsteentrek duurt de stook 55 tot 90 minuten. De schoorsteen temperatuur gemeten in het hart van de pijp wordt niet hoger dan 80 ºC bij een koude kachel. Is de kachel een aantal dagen achter elkaar gestookt dan wordt de hoogste temperatuur 120 ºC in de schoorsteen. In het dat geval is het verstandig om dikker hout te gebruiken, omdat de trek (van de schoorsteen) dan veel sterker is.

Alle mallen en gietstukken, uitgezonderd die van de vuurkamer zijn op bestelling gemaakt door Bergkachel v.o.f. in Den Haag. De 3D-tekening in SketchUp formaat van het complete ontwerp is te downloaden via deze link.

Tekening aangepast en vernieuwd op 10/05/2016.

Batchrocket hout-cv

Het hier beschreven ontwerp is bedacht en gebouwd door Rémy Bakker. Hij woont in de kop van Noord-Limburg. De hele voorgeschiedenis komt uitgebreid aan bod op het Ecologieforum onder de titel "Update bouw houtkachel", de beschrijving van deze kachel begint op 27 november 2015. Rémy schrijft op het forum onder het pseudoniem "Holtere", naar het Reichswald dat in de buurt van zijn woonplaats ligt. Het volgende artikel is van zijn hand.

"In ons huis staat de kachel niet centraal en we hebben redelijk wat warmte nodig voor de vloerverwarming in de belendende ruimtes die veel ouder zijn en minder goed geïsoleerd dan de woonkamer. SWW (sanitair warm water) was bovendien mooi meegenomen en zo is de keus voor een hout-cv ontstaan die bovendien goed samengaat met twee flinke zonnecollectoren en bijbehorende buffer van 1000 liter.

RBB-hout-cv voor drukloos systeem:

Afmetingen van de kachel: 48 x 75 x 157 cm.

Systemsize van de RBB is 150 cm2 oftewel 13,8 cm diameter, schoorsteenaansluiting 150 mm.

Binnenmaat van de stookruimte: 20 x 30 x 50 cm.

Maximaal 6 kilo beuken per stookcyclus van 45 minuten

Warmteafgifte kamerzijdig geschat op 2 tot max 4 Kw.

De kachel geeft weinig warmte kamerzijdig, 2 tot 4 Kw naar schatting. De zijpanelen worden tussen de 60 en 75 ºC (de temperatuur van het water) de achterzijde een fractie warmer. De voorzijde met de deur wordt natuurlijk wel wat heter aan de bovenkant (max 180 ºC) maar zou aan de binnenkant nog geïsoleerd kunnen worden.

De kachel kan een buffer verwarmen tot ongeveer 75 ºC. Wordt de retourtemperatuur van het water hoger dan moet er nog maar gematigd gestookt worden i.v.m. kookgeluiden in de warmtewisselaars.

Er kan gekozen worden om de warmtewisselaars wat ruimer uit te voeren bijvoorbeeld met een diepte van 9 cm en slechts 11 vlampijpen i.p.v. 12 zoals in deze uitvoering. Zo krijgt de wisselaar meer volume. Ook kan de zijkant van de warmtewisselaar binnenin de kachel geïsoleerd worden, het water wordt daar nu van twee kanten af verwarmd.

Drukloze systemen zijn aanmerkelijk gevoeliger voor kookgeluiden dan gesloten systemen waarbij de kooktemperatuur tot wel 125 ºC opgestuwd wordt. De grote zijvlakken van deze kachel laten echter geen druk toe zonder te vervormen.

De onderzijde van de kachel is van roestvast staal, i.v.m. condenswater dat licht zurig is en corrosie kan veroorzaken. Er is niet voorzien in een afvoer voor condenswater maar die kan later eventueel aangebracht worden.

De rookgassen komen via de wisselaars samen rondom de aslade en stromen naar achter waar de pijp naar de schoorsteen begint. De aslade hangt aan een paar rails en is korter dan de diepte van de kachel zodat er altijd ruimte genoeg is voor de rookgassen om naar de uitgang te stromen. Het is in deze constructie niet nodig om de aslade gasdicht te maken omdat tijdens de stook een tweede channel op de sleuf in de vloer ligt.

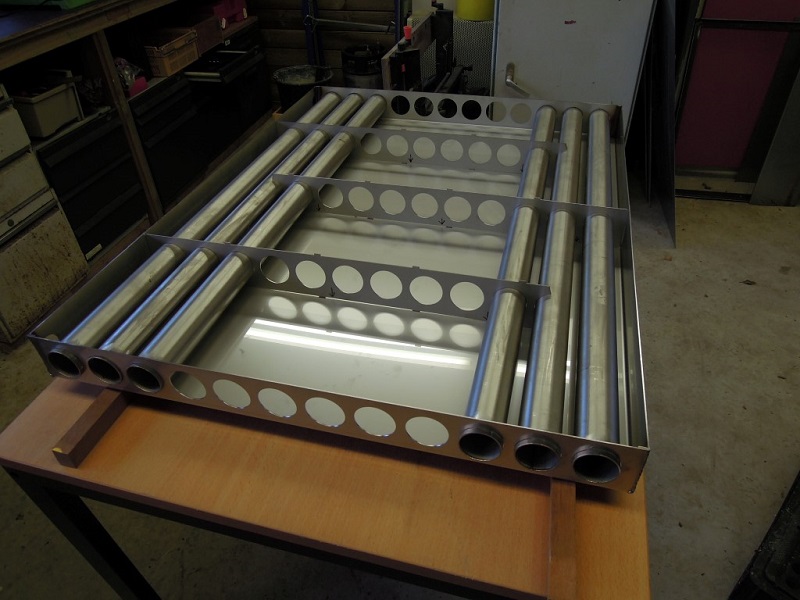

De waterwarmtewisselaars zijn 99 x 75 x 7,5 cm. Met ieder 12 pijpen van 48 x 2 mm. Aan de onderzijde steken de pijpen uit als afdruiprand voor condens. De rookgassen van de rocket stromen van boven naar beneden door de buizen, het water bevindt zich in het paneel rondom de buizen en stroomt van onder naar boven. Er zitten 3 horizontale stromings-schotten in de wisselaar om het omhoog stromende water te dwingen een langere weg af te leggen.

Het deksel is dubbelwandig met een tussenruimte van 2 cm aan de zijden tot 3 cm voor de bovenzijde. Tussen binnen- en buitendeksel is de ruimte geheel opgevuld met superwool.

Boven de riser, in het binnenste deksel zijn vlamplaten van 2 cm vermiculiet aangebracht. De buitentemperatuur van het deksel is tijdens het stoken tussen 50 en 80 ºC, ongeveer gelijk aan de zijkanten van de wisselaars.

De riser is gezaagd uit vuurvaste steentjes van 3 cm dikte. Deze zijn allemaal gezaagd met aan beide lange zijden een hoek van 67,5 graden, samen vormen ze een achthoekige riser.

Het geheel is verlijmd met kachelkit en gezekerd met lasdraad. Om een samenhangend geheel te verkrijgen zijn de kopse voegen in een verspringend patroon aangebracht zodat er een metselverband ontstaat.

Verder is de riser rondom gefixeerd en geïsoleerd met een mengsel van vermiculiet en klei.

De brandkamer is opgebouwd met platen vuurvaste steen van 30 x 30 x 4 cm.

De zijkanten van de vuurkamer zijn ook weer voorzien van een isolatielaag van superwool. Dit is gedaan om te voorkomen dat de wanden van de vuurkamer te veel warmte verliezen naar de wisselaar. Op deze manier blijft de temperatuur van de vuurkamer hoger, wat de verbranding ten goede komt.

Op de bovenstaande foto is de tweede channel goed zichtbaar, later is het bekleed met vermiculiet en dient het tevens als afsluiting van de aslade.

Afgastemperatuur zonder turbulatoren tussen 80 en 120 ºC afhankelijk van de cv-watertemperatuur. Zoals duidelijk te zien, is de riser na het stookseizoen volledig wit aan de binnenkant en de vliegas op de wisselaars alleen maar groezelig van kleur.

Mèt turbulatoren (kettingen met 6 mm. schalm) zijn de rookgassen gelijk aan de cv watertemperatuur, max. 75- 80 ºC in de pijp gemeten."

Een tekening van de warmtewisselaars is via deze link beschikbaar.

Pizza-oven / terraswarmer / zwembadverwarming

Dit ontwerp is bedacht en gebouwd in 2015 door Tom De Smedt, woonachtig in Genk, Belgisch Limburg. Dit artikel is vrijwel gelijk aan zijn onderwerp op Donkey32's Rocket Stove Forum, vertaald en hier opgenomen met zijn toestemming.

Noot: het is aan te raden alleen aan een dergelijk systeem te beginnen als men beschikt over toereikende kennis van installatie techniek.

"Nadat ik een zwembad had opgezet in de tuin, en erachter was gekomen dat het niet leuk is om een zwembad schoon te houden waarin niet gezwommen wordt, ben ik met het idee gaan spelen van een houtgestookte zwembadverwarmer. De meeste voorbeelden op internet, zowel YouTube doe-het-zelf versies als commercieel verkrijgbare, schenen tamelijk rokerige toestanden te zijn, om niet te spreken van gevaarlijk en vaak gewoonweg spuuglelijk. Toen kwam ik de rocketstove-technologie tegen, stak er wat tijd in om bij te lezen en na te denken over hoe het toe te passen op een esthetisch plezierige manier.

Ik besloot een rocket-aangedreven zwembadverwarmer te gaan bouwen. Maar gegeven het feit dat er een hoop tijd in zou gaan zitten en het een tamelijk groot ding zou gaan worden, plus dat er toch wel aardig wat geld in zou gaan zitten, wilde ik een vangnet hebben voor als de badverwarmer niet naar verwachting zou presteren. Daardoor kwam ik op het idee om een pizza-oven te integreren met een zwembadverwarming. Als de opbrengst van de verwarmer een lachertje zou zijn dan zou ik altijd plezier kunnen hebben van het pizza-oven deel.

Uiteindelijk resulteerde dit in de opbouw die ik graag zou laten zien in dit onderwerp. Het is bewezen dat het ding capabel genoeg is om 16000 liter water te verwarmen van 20 naar 30 °C in 24 uur stoken. Ik heb het uitgerekend, het betekent dat de kachel gemiddeld 10 kW levert naar het bad, waar ik echt blij van word. tijdens de bouw heeft de oven al flink wat pizza's gebakken, plus een paar kippen gebraden.

Gegeven het feit dat mijn vrouw het ding heeft geaccepteerd, denk ik dat het ook aardig is om te zien, maar ik laat het oordeel aan jullie over. Als iemand een poging wil doen om hetzelfde te bereiken dan hoop ik dat inspiratie opgedaan kan worden met de volgende foto's.

Stap een: fundering. Let op de pomp op de achtergrond, heel belangrijk voor de goede werking van de waterverwarmer.

Stap twee: isoleren van de fundering met een mengsel van portlandcement en vermiculiet.

Stap drie: het kopen van een tweedehands roestvrijstalen boiler en het zagen van 30 mm dikke chamotte stenen voor onderdelen van de riser en een batch box. Let op: de uiteindelijke layout is anders dan de onderstaande foto, de boiler staat dan achter de riser.

Stap vier: samenstellen van de batchbox-rocket op de fundering met vuurvaste cement, en na uitharding het eerste vuurtje stoken. => eerste succes!

Stap vijf: de wanden opmetselen en de kachel verdelen in twee compartimenten met behulp van een roestvrijstalen plaat.

Stap zes: isoleren van de rocketstove met vermiculiet en het maken van een ovenvloer met T-profielen en 40 mm dikke betonnen platen. De T-profielen hebben speling in het metselwerk om uitzetting te faciliteren.

Stap zeven: isoleren van de betonnen platen met portlandcement-vermiculiet mengsel, en het leggen van chamotte tegels. Er is niet veel ruimte tussen de wanden en het begin van het gewelf, ik weet het, allemaal om de footprint klein te houden. Ik heb de boog "geïsoleerd" met 5 lagen aluminiumfolie wat uiteindelijk redelijk bleek te werken. De wand warmt op tot het punt dat je je hand er niet meer dan een paar seconden op kunt houden, maar het is heel gezellig en comfortabel om ervoor te zitten in de avond.

Stap acht: maken van een mal voor het gewelf en het bouwen er van.

Stap negen: het lossen en weghalen van de mal, en het zagen en metselen van vuurvaste stenen voor de voor- en de achterkant.

Stap tien: metselen op een tweede mal, opnieuw en opnieuw. Uiteindelijk had ik een boog aan de voorkant en een afsluitbare opening aan de achterkant met dezelfde doorsnede als de schoorsteen, 150 mm diameter. De bovenkant van de achterste opening is gelijk met het plafond van de oven, om zo weinig mogelijk stromingsweerstand te krijgen.

Stap elf: het sluiten van de achterste opening en het testen van de oven. De oven is een aardig tijdje in dit stadium blijven staan, totdat ik uitgezocht had hoe de wanden van het boiler-compartiment te isoleren tegen een redelijke prijs en een goed rendement.

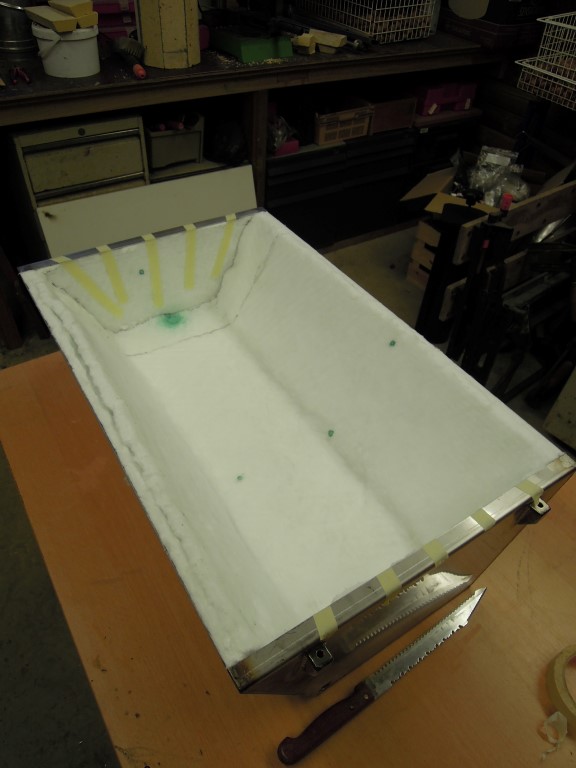

Stap twaalf: het kopen van een rol superwool en het maken van een skelet waar ik de isolatie aan vast kon maken en rond de boiler aanbrengen.

Ik heb ook een condenswater-opvangschaal gemaakt van de buitenschaal van de boiler waar ik de bodem van af gezaagd heb. Die buitenschaal was geen roestvrij staal dus ik aarzelde om die hiervoor te gebruiken. Maar de metaalbewerker die de pijpjes heeft gelast zei dat die schaal voorlopig niet door zou roesten. Uiteraard zou roestvrij staal een betere oplossing zijn geweest... de tijd zal het leren.

Stap dertien: opstellen van de boiler op een soort van sokkel zodat de as weggehaald kan worden die zich in de schaal gaat ophopen.

Stap veertien: opvullen van de hoeken van het boiler-compartiment, om te voorkomen dat de gassen de kortste weg naar de afvoer gaan nemen. Ik heb hier afzaagsels van de buitenschaal van de boiler voor gebruikt en bovenaan opgestopt met superwool.

(Noot van de redactie: niet echt nodig, de hete gassen willen boven blijven en vullen alle beschikbare ruimte voordat ze naar beneden gaan.)

Stap vijftien: sluiten van de top van de boiler, wat hoofdruimte houden en isoleren. Het langere stukje pijp is de koudwaterinlaat die bijna tot op de bodem van het vat reikt, het kortere stuk is de heetwateruitlaat dicht bij de bovenkant van het vat. Tussen die twee in is een thermokoppelpijpje waarmee de temperatuur van het water gemeten kan worden. Zie deze kleine png hoe dat eruit ziet.

Stap zestien: sluiten van de achterkant van de kachel en aansluiten van de roestvrijstalen pijpen en PVC slangen van de pomp, en nog wat extra aluminiumfolie rond de top voor de zekerheid.

Stap zeventien: ik heb zowel de top van de oven als van het boiler compartiment bedekt met porlandcement-vermiculiet mengsel om het te isoleren en gasdicht te maken. Daarna heb ik een tweedehands geïsoleerde roestvrijstalen schoorsteen gekocht en geïnstalleerd. En ik heb wat metaalplaat gebogen en wat resten isolatie gebruikt om twee deurtjes te maken voor de oven en de batchbox. Roestvrijstalen handgrepen zijn gekocht bij IKEA.

Zo ver is het nu, ik heb nog steeds een roestvrije afdekking nodig of een stoepsteen-plaat, dat is nog niet besloten. Ik heb ook nog wat voegwerk te doen.

(Om geschetter over de gevaren van water verhitten met vuur te voorkomen, en mogelijke drukopbouw enzovoorts, wil ik even opmerken dat ik dit ontwerp als veilig beschouw. Omdat de boiler is verbonden met het zwembad en de pomp zonder kleppen of belemmeringen. Mijn badfilterpomp is geprogrammeerd om met een interval van 15 minuten, 15 minuten lang gefilterd water door de boiler te pompen. In het geval dat de stroom uitvalt kan ik altijd de pizza-ovendeur openen en de opening naar de boiler sluiten zodat er geen water meer wordt verwarmd en er geen slangen smelten door gloeiend heet water. In het geval van een falen van het systeem staat de boiler tenminste buiten en niet in een potentieel gevaarlijke plek als het sousterrain.)

Wat oventemperaturen betreft: ik heb nog geen mogelijkheid om die te meten, maar op zondag 25 juni 2015 waren de boog en de vloer van de oven brandschoon, nog geen roetvlekje of gemorste kaas te zien. Ik heb me laten vertellen dat dit gebeurt als de wanden tussen 370 en 400 ºC zijn.

Toen ik ging bakken met de boiler geïnstalleerd merkte ik dat de hitte sneller afnam dan in de voorgaande stook sessies toen de achterste opening gesloten was. Dat is natuurlijk niet verwonderlijk, plus het is allemaal relatief, de 8ste pizza was toch nog klaar in minder dan 4 minuten.

Vermeldenswaard is dat door de hitte een barst ontstond in het buitenste metselwerk tijdens een van de eerste stooksessies. De barst is een beetje groter wanneer de oven heet is, en wordt weer kleiner als alles weer afkoelt. Het schijnt niet erger te worden, dus ik denk dat het staal zijn eigen expansieruimte heeft gecreëerd. Een beter ontwerp van mij zou dat kunnen voorkomen, als ik dit opnieuw zou doen zou ik het staal niet op de buitenste muur hebben laten steunen maar in plaats daarvan op de binnenste, zodat de buitenste bakstenen niet geraakt worden.

Stap achttien: het metselwerk is gevoegd rond half juli 2015 en ik heb een aflopende hardhouten afdekking gemaakt voor de oven zodat de stijl meer overeenkomt met die van het huis.

Rond de batchrocket is voor isolatie losse vermiculiet gestort. Achteraf gezien zou ik er beter aan gedaan hebben om het geheel stabieler te maken met een beetje portland cement of klei er doorheen gemengd."

Open systemen, zonder deur, p-channel of floorchannel

Tussen juli 2017 en juni 2018 heb ik een paar open systemen ontworpen zonder deur, en (derhalve) zonder voorziening voor secundaire luchttoevoer. Denk maar niet dat deze open kachels op het gebied van efficiëntie vergelijkbaar zijn met gesloten kachels, de lucht-overmaat is daarvoor veel te groot. Hoewel er sterke aanwijzingen zijn dat deze kachels net zo schoon verbranden als hun efficiëntere broers.

1: Münster, juli 2017

Het eerste open systeem werd ingebouwd in een sculptuur ontworpen door Oscar Tuazon dat tegelijkertijd gebouwd werd gedurende de Tienjaarlijkse Sculpture Projecte Münster van 2017. De term 'open' is blijven hangen als het systeem beschreven moet worden. De betonnen sculptuur werd gebouwd in de open lucht naast een kanaal en was bedoeld voor mensen om wat rond te hangen (als hangplek dus). Met de mogelijkheid om een vuur aan te steken in de vuurkamer zodat de betonnen kolom opgewarmd wordt. Wat erg comfortabel kan zijn om tegen aan te leunen gedurende kille avonden.

Houd er rekening mee dat een batchrocket zonder deur voor gebruik in een huis niet wordt aanbevolen. Omdat het in wezen een open haard is, kan er rook in de woonkamer terechtkomen. Ook betekent geen deur dat de kachel niet kan worden gesloten, wat gevaarlijk kan zijn als er intussen mensen slapen. Als het vuur niet helemaal uit is, kan er dodelijk koolmonoxide uit de kachel komen, bijvoorbeeld als gevolg van weersveranderingen.

De vuurkamer en riser zijn een 250 mm systeem, met de vuurkamer gegoten zodat die zou passen achter de ronde opening. De riser werd gegoten met een achthoekige doorsnede. De cirkelvormige frontopening heeft exact dezelfde doorsnede als de rechthoekige front opening van een 250 mm systeem volgens de aanbevolen proporties. De riser lijkt op de foto erg kort en dat klopt ook, een ander deel van gelijke lengte werd erbovenop geplaatst.

De betonnen cylinder is hol met een gesloten bovenkant en dient als een enkele bell met een fors gewicht, 6 ton. De schoorsteen is binnenin geplaatst, beginnend 40 cm boven vloerniveau en slechts 30 cm boven de bell uit stekend. De riser heeft de normale 'back-sweep' (de schuine kant in de bodem van de riser).

picture © Henning Rogge

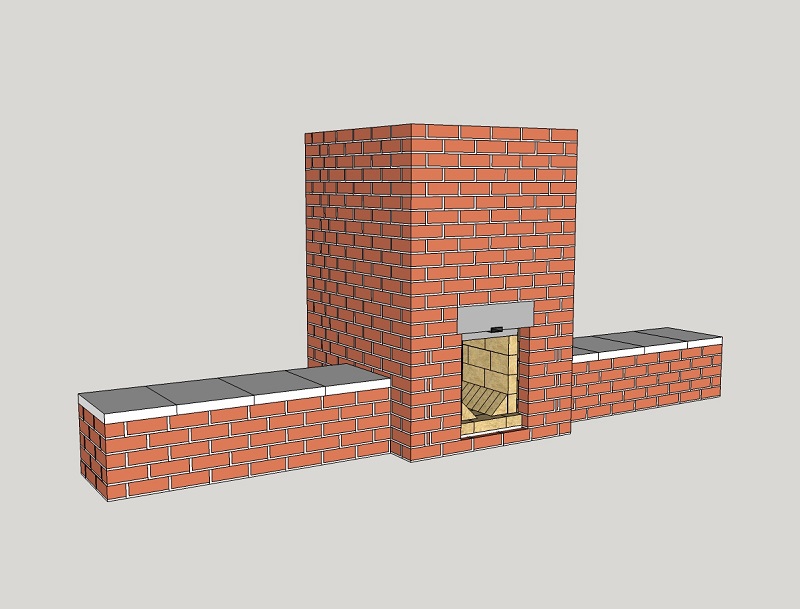

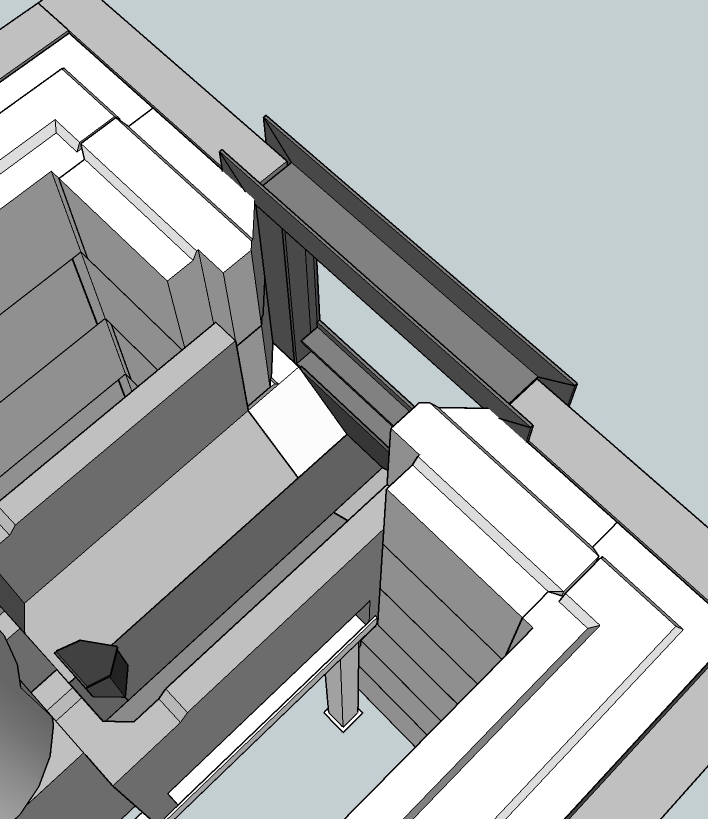

2: Vrije Universiteit, Brussel

Het tweede open systeem is gebouwd op een terrein van de Vrije Universiteit Brussel (ULB) in april 2018 als een workshop voor en door de studenten. Het is een chamotte stenen 200 mm systeem geplaatst in een grote bakstenen bell. Nogmaals in de buitenlucht, deze keer een binnenplaats op een ondergrondse parkeergarage. Wat deze bouw interessant maakte is het feit dat de achterwand van de bell in werkelijkheid een bestaande muur was van een aangrenzend gebouw.

Teneinde veel warmte verlies tegen te gaan in de grote achterwand is die geïsoleerd met 25 mm Superwool. Aangezien de structuur gebouwd is volgens de aanbevolen maten betekent dat tevens dat het volume van de bell heel groot is, zelfs meer dan verwacht. De riser is gebouwd zoals die in Mallorca, vierkant, van dunne vuurvaste stenen, geen back-sweep, alleen maar de afgeschuinde kanten tegen de achterwand van de riser tot aan de hoogte van de poort.

De resultaten, hoewel niet getest met een rookgasanalyser, waren heel bemoedigend. Het werkte zonder al te veel aandringen binnen een uur nadat het hele ding klaar was. In feite waren er nog twee dames bezig met voegen terwijl het donker werd en de kachel werd opgestart. Een heleboel waterdamp kwam uit de korte schoorsteenpijp en nog een uur later verdween dit volledig. De tekening in SketchUp 8 formaat is hier te krijgen:

De volgende morgen heb ik een video opgenomen, jammer genoeg zonder het indrukwekkende rommelende geluid van deze bijzondere kachel.

3: Maureen Paley, Londen

Een andere is gebouwd in de kunst galerie van Maureen Paley in Londen, juni 2018. Hij bestaat uit twee roestvrijstalen vaten op elkaar met een verbrandings-kern gebouwd van isolerende vuurvaste plaat erin.

Deze kachel heeft een systeemgrootte van 120 mm, dus de riser is een vierkant met zijden van 120 mm en de overige maten zijn volgens de spreadsheet voor een formaat van 120 mm. Het is gebouwd in een gedeeltelijk open binnenplaats als een toevoeging bij de opening van een kunst tentoonstelling met de naam Fire! door Oscar Tuazon.

De afvoer is een eenvoudige rechte pijp binnenin de vaten, 20 cm boven vloerniveau beginnend. Deze configuratie presteerde heel goed, hoewel hij alleen gestookt kon worden met kleine stukjes hout. Er zijn geen verdere tests gedaan met deze kachel.

Alledrie de bovenstaande projecten werden geinitiëerd door Antoine Rocca, docent architectuur aan de Vrije Universiteit van Brussel (ULB).