Prefacio

En este capítulo se mostrará lo que se hace para crear una estufa completa utilizando los núcleos de combustión presentados previamente. Los conceptos serán explicados a medida que se avanza, pero no todos ellos necesariamente tendrán fotografías que acompañen si hay restricciones de derechos de autor. Sin embargo, las medidas y dibujos podrían ser convertidos en dibujos 3D en formato SketchUp, por el constructor del calentador o por mí en el momento oportuno. De esta manera, la suficiente información estará disponible para las personas que gustan de construir uno o más de los diseños para sus propios fines.

La verdadera magia de esta tecnología se realiza una vez que se acopla la tecnología de combustión limpia de la unidades de combustión mostradas previamente con las maneras efectivas de cosechar ese calor tan limpio, sin humo. Esto puede hacerse de un número de maneras diferentes que nos permiten tener diferentes aplicaciones. Podemos construir una estufa para aplicaciones que requieren "calor bajo demanda", por ejemplo, un taller que sólo se ocupa durante horas de trabajo. Este tipo tiene una masa muy pequeña, pero una entrega de calor radiante muy elevada. Para otros casos (por ejemplo, en una casa) donde se necesita "calefacción constante" a largo plazo, utilizamos mucha más masa, lo que proporciona una gran cantidad de almacenamiento de calor. Estos diferentes enfoques se tratan en esta sección.

Todas las variantes descritas están diseñadas y/o construidas por Peter van den Berg, a menos que se indique lo contrario.

Sólo los diseños de código abierto y descripciones serán incluidos en este sitio, ya sea para uso privado de las personas o comercialmente. Se emplea la licencia Creative Commons de Atribución y Compartir Igual, la licencia pública GPLv3 también es posible como alternativa, de alguna manera compatible con la licencia CC mencionada aquí.

Estufa de taller

Consta de tres tambores de aceite y un núcleo BBR moldeado. El núcleo en sí pesa 60 Kg, pero como los tres tambores están construidos en acero y tienen una masa muy pequeña hay muy poco retraso en la entrega de calor del núcleo, básicamente es calor instantáneo. NdT: En Argentina la Cooperativa Caminantes empezó a denominar esta estufa “Galponera”.

(Leer más)

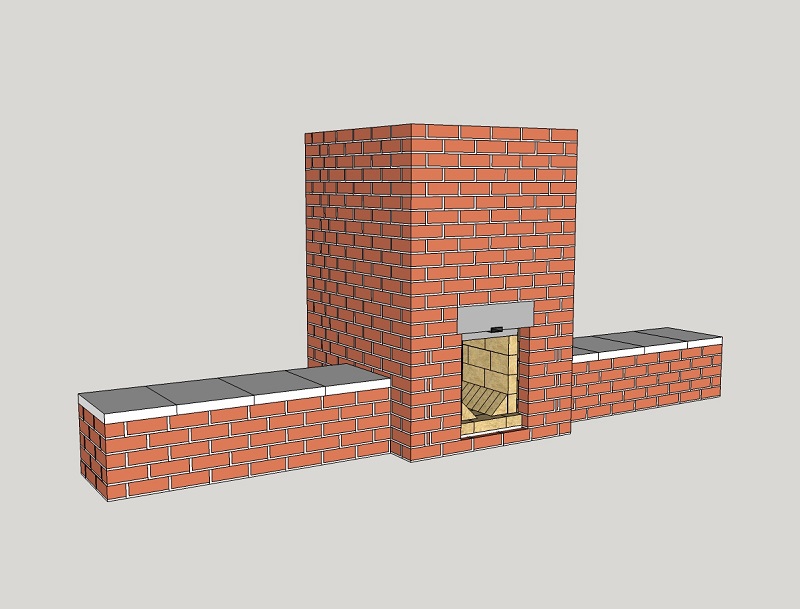

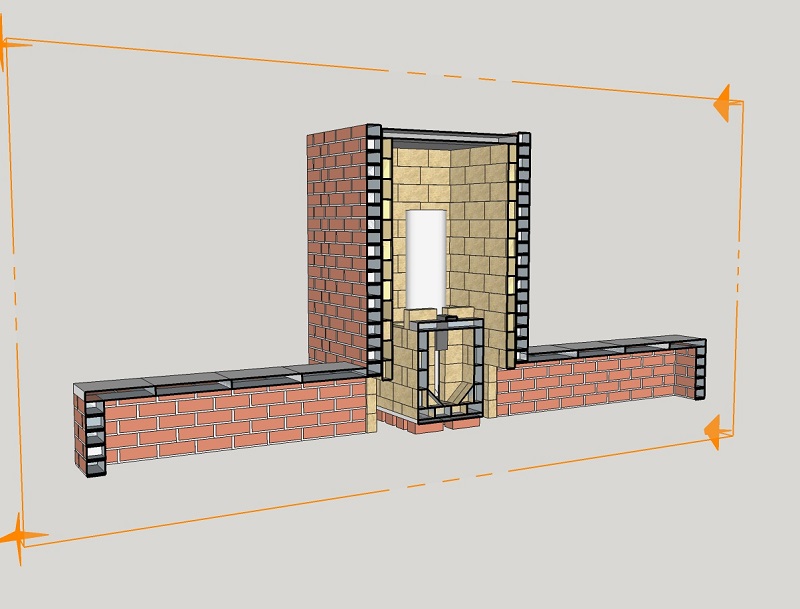

Campana con dos bancos

Esta fue construida durante un taller, de modo temporal, por un equipo completo en un poco más de 3 días. Una construcción muy interesante, que mostró un desempeño excepcional.

(Leer más)

Estufa de campana, construcción moldeada

Diseñada y construida en 2015, enteramente construida apilando en seco partes moldeadas.

(Leer más)

Caldera de calefacción central

También un diseño del 2015, construida en su totalidad de acero inoxidable, placas de ladrillo refractario y tejuelas refractarias. Quema de manera limpia y muy caliente, el almacenamiento sin presurizar se calienta con ella y a su vez la calefacción de piso radiante se alimenta con agua tibia.

(Leer más)

Horno de pizza/caldera de la piscina

Un tercer diseño del 2015, una BBR que alimenta un horno de pizza, calefacciona una terraza y caliente al agua de una piscina. No es para los novatos, pero una construcción muy gratificante de parte de Tom De Smedt.

(Leer más)

Sistemas Batch Rocket abiertos

Estos sistemas se construyen y funcionan sin una puerta o aire secundario.

(Leer más)

BBR de tres tambores

Durante el invierno de 2013/2014 esta estufa funcionó como el punto focal de mi antiguo taller. Está construida como un sistema de diámetro de chimenea interna de 150 mm, del mismo tamaño que el tubo de chimenea. La totalidad de la parte de extracción de calor se compone de tres tambores uno encima del otro, formando juntos un solo cilindro. La tapas superior e inferior del tambor del medio fueron eliminadas. El tambor inferior está abierto en la parte superior, y el barril de arriba está abierto en el fondo. Deja alrededor de 25 mm alrededor del perímetro cuando cortes las tapas, la resistencia que esto añade mantiene los barriles con forma circular. El núcleo de combustión BBR es un moldeado que sobresale hacia fuera a un lado del cilindro de barriles. Véase el siguiente diagrama.

La columna de mampostería en el cilindro inferior está apoyada directamente sobre el suelo, no se apoya en la parte inferior del barril. Una abertura cuadrada en la tapa inferior cortada para el tamaño de la columna permite que eso ocurra. Se deja una pestaña plegada en los cuatro lados de la abertura, con un hueco entre el ladrillo y el acero que se rellena con lana cerámica para sellar. De esta manera, tanto el tambor como la columna se apoyan en el suelo de forma independiente. Se corta otra abertura y se la pestaña para permitir que el núcleo asome.

El núcleo no se apoya directamente sobre la pestaña inferior, la columna interna de mampostería y el apoyo de mampostería externa (véase el diagrama anterior) están dimensionados de manera que el núcleo se eleve 8 mm por encima de la pestaña. Se pega una tira de lana cerámica (Usando sellador resistente al calor) a la pestaña que proporciona el sello. La chimenea interna no está situada exactamente en el centro del barril de modo que la cámara de combustión no sobresalga mucho hacia fuera.

Las huecos entre el lateral de la cámara de combustión y las pestañas se rellenan también con lana cerámica, como se ve claramente. Hay otro corte en el segundo tambor más un pequeño para alojar el canal p. Las pestañas se doblan a martillo alrededor de los huecos y se llenan con el mismo sellador.

El siguiente paso es la colocación de la chimenea interna. No tengo una foto de esto, lamentablemente. Se usa para este fin un conducto formado al vacío de Superwool, común en la industria metalúrgica. En la industria de este tipo de conducto se utiliza para conducir metal fundido y llenar moldes. Googlea "riser sleeve" o usa este enlace.

El paso final consiste en preparar y colocar el tercer barril. Los nervios se sellan con cinta de aluminio, esto no va a durar para siempre, pero está a la vista por lo que es visible y fácil de reemplazar una vez que se degrada. El flujo de gas no golpea internamente los bordes del tambor, la pulgada alrededor del borde que se dejó cuando las tapas superior y/o inferior de los tambores se eliminaron hace que el gas caliente para doblar alrededor de ellos, por lo que los bordes donde el cinta de aluminio se utiliza para sellar los tambores siempre permanecen varias decenas de grados más fríos que el resto del barril.

Los gases, que están muy caliente, se disparan hacia arriba en el cilindro y tienen que descender para llegar a la única abertura de escape, cerca del suelo. Esta salida se encuentra aún más baja que la cámara de combustión en sí, que se ubica a alrededor de 500 mm. Como tal, esta torre barril está actuando como un intercambiador de calor de campana como se describe en el artículo "teoría de la campana". Además de actuar como una campana más grande debido a la altura del núcleo de combustión, hace que la alimentación sea más fácil y menos incómoda, comparado con tener que agacharse y arrodillarse para poner la madera.

Para evitar tener una restricción para los gases al momento de acceder a la apertura de escape (un error común y uno de los primeros puntos para comprobar en una estufa de desempeño pobre) el tubo se monta alrededor de 100 mm por encima del nivel del piso. Hacer un agujero más grande, de 200 mm es otra manera de ayudar a evitar cualquier restricción. En combinación con una pieza de reducción de 200 a 150 mm para llevar este agujero al diámetro de la tubería de chimenea.

Durante el punto máximo de la combustión la temperatura del tambor superior puede llegar fácilmente a 200 ºC en esta situación. Por lo que sería razonable mantener materiales combustibles lejos de la estufa. De hecho cuando se construye de esta manera tratala como una "estufa de combustión normal" y aplicar cualquiera y todos los códigos aplicables a la instalación de este tipo de cajas de metal.

Nunca construí una puerta para esta variante, una placa de vidrio resistente al calor marca Robax se utiliza a tal fin, más un par de ladrillos refractarios para dar forma a la entrada de aire. Por supuesto que una puerta se puede realizar si así se desea. La pila de chimenea es directamente mampostería sin aislación y de 8,5 m de altura, medida desde el punto donde se inserta el tubo a través de los ladrillos. Aquí hay un video de baja calidad que muestra en los pasos del progreso de la combustión.

Y por último pero no menos importante: el informe en el foro Rocket Stoves que data desde Octubre 2013 sobre este tema.

No hay dibujos disponibles en 3D, lo siento.

Campana con bancos sin salida

Esta estufa de masa fue fue construida durante la Asamblea anual del 2015 de los miembros y las partes interesadas de la Asociación de estufas de Mampostería de América del Norte (NdT: MHA por sus siglas en inglés). Esta organización del albañiles de estufas (NdT: en Argentina usamos el término "estufero") invierte mucho esfuerzo para dejar claro a las partes gubernamentales que sus estufas se encuentran entre las más limpias en los Estados Unidos y Canadá. Otras actividades son la educación a los miembros y proveer diseños estándar, por lo que en ese sentido abrazan el ideal del Open Source compartido por este sitio web.

La campana mayor se dibujó como un diseño de doble piel, pero durante los (6!) talleres y las varias mini-clínicas y proyectos demostrativos, resultó que los ladrillos refractarios eran escasos. En respuesta a ese problema, el diseño fue alterado para una construcción completa de sola piel, sólo la mitad superior de la campana principal fue construida de ladrillos refractarios con el fin de hacer frente a las altas temperaturas que se esperan. Normalmente, en América del Norte las estufas de mampostería se construyen de doble piel, la piel interior enteramente de ladrillos refractarios. Nos saltamos ese diseño durante este taller, el objetivo era demostrar una prueba de concepto para los miembros de MHA, una campana extractora de calor casada con un núcleo rocket BBR. Resultó ser todo un éxito, con combustión muy limpia y los bancos se calentaron sin ningún problema, desde el primer encendido.

Se usó como chimenea interna un cilindro formado al vacío de Superwool de 200 mm de diámetro, los bancos se dibujan como una sola piel y la campana principal con doble piel. A varios miembros de MHA les pareció extraño que los bancos fueron construidos sin salida en direcciones opuestas. Al hacerlo de esta manera, sería imposible para los gases de escape fluir a través de uno de ellos, y mucho menos a través de los dos. La siguiente imagen muestra la estufa durante la etapa de curado, el vapor está saliendo como nubes como perezosas. La parte superior del banco en la foto ya muestra manchas más claras. El extremo del banco aún está húmedo, ya que fue terminado último, menos de una hora antes de encender el primer fuego.

Hay algunos trucos en esta construcción con el fin de lograr que los gases calientes entren en los bancos, fluyan a lo largo de la parte superior de los bancos y se enfríen, y regresen hacia la campana principal hacia la salida ubicada en la parte inferior. Este mecanismo se basa en un principio de la física, el hecho de que los gases calientes son más livianos, ya que se han expandido. Esto se conoce como la flotabilidad de los gases, impulsado por la gravedad y es la forma en que funciona un sistema de campana. Los gases calientes tienden a subir y los gases más fríos descienden, hacia la salida. Consulta también la teoría de la campana.

A partir de este corte transversal se puede observar que la abertura entre la campana principal y los bancos no tiene obstrucciones, el interior del banco se realiza directamente a través de la propia campana. De hecho, esto significa que los bancos son en realidad simplemente una continuación de la campana y forman una sola campana, más grande, con una distribución de calor esculpida para satisfacer un nuevo conjunto de demandas. Otro ejemplo de la versatilidad del concepto campana. Como se explica en la sección de teoría de la campana, podemos ver que a medida que los gases entran desde la campana en los bancos entran en un volumen "mucho más grande" y por lo tanto disminuyen su velocidad en gran medida, ascienden hasta el techo del banco, entregan su calor y buscan su camino hacia la salida.

Así que hay mucho más tiempo para transferir su calor. Naturalmente la campana principal es la primera en recibir los gases, de hecho, los gases más calientes, y por eso es lo primero en calentarse. Ellos luego se enfrían y acceden a los bancos. Por lo tanto, es de esperar que el banco se caliente después de la campana, y en esta construcción ese retardo es de sólo 20 minutos. Si la campana hubiera sido construida de una doble piel de ladrillos de acuerdo con el dibujo, a continuación, los bancos habrían sido los primeros en calentarse.

la colocación de la abertura de escape a la chimenea es muy importante en este diseño, como en cualquier diseño con campana. Dado que este diseño tiene bancos conectados a él (ausente en los ejemplos mostrados anteriormente) deberá tenerse en cuenta la manera de lograr que los gases calientes entren en los bancos y no hagan un "corto circuito a la salida de la chimenea" antes de los planeado. El dibujo de abajo muestra la forma en que se logró. Un deflector de placa incombustible (en este caso silicato de calcio) se coloca en la pared trasera de la campana principal y con una pieza de techo en la parte superior, ver dibujo 3D cómo se hace esto. En la imagen inferior no se ve la salida, "oculta" detrás de la placa deflectora. El ancho de este tablero deflector multiplicada por la distancia entre éste y la pared posterior de la campana debe ser mucho más grande que el área de la sección transversal de la chimenea. Esto es para asegurar que no tenemos una restricción al flujo fácil de gases hacia la salida de humos. Las aberturas cortadas en el deflector (como se ve a continuación) son también de un tamaño mucho más grande en área que la sección transversal del conducto de humos. Una vez más, no queremos que las restricciones a los gases. No hay una "apertura" en la parte superior del tablero de bafle, no queremos que el acceso a la chimenea de salida hasta después de que se han abierto en los bancos. Ten en cuenta que los recortes en el deflector están muy por debajo del nivel del techo de los bancos.

Esta placa deflectora nos ha ayudado a lograr todo lo que queremos de una campana. Dado que los gases pueden alcanzar el conducto de salida SÓLO pasando por detrás del deflector por debajo, sólo los gases más fríos escapan. Para llegar a esta apertura los gases debe haber tenido que entrar en los bancos y enfriarse. Ahora también podemos ver cómo los "bancos sin salida" que inicialmente desconcertaron a algunos de los asistentes son tan eficaces. También debe quedar claro que un tablero deflector no es la única solución, resultó ser la forma más rápida y más fácil de hacerlo durante una semana de "escasez de tiempo". Todo lo que se necesita es que los gases alcancen y calientan los bancos antes de salir de la salida de humos, por lo que se podría hacer con una abertura ancha y de poca profundidad en la parte inferior de la pared posterior de la campana que conduce a la pila vertical por medio de un embudo de ladrillos.

Las estufas de mampostería norteamericanas grandes por lo general tienen una "válvula de derivación" incorporada. Se trata de una placa de acero o hierro fundido que se monta en un lugar en el calentador que cuando se abre girando o deslizando, a los gases de escape calientes se les permite entrar a la chimenea directamente por un atajo. Esta es una manera para calentar la pila de chimenea antes que la masa de mampostería, por lo que el tiro de la chimenea se inicia de antemano. Su principal inconveniente es que complica la construcción y presenta una parte débil en el calentador que no debería estar ahí en mi opinión.

Aún así, puede ser muy útil cuando una estufa fría necesita ser encendida en la profundidad del invierno en una casa fría helada. Cuando se piensa que una derivación de este tipo es deseable en este diseño, esa válvula se podría montar en la zona del tablero deflector. Preferiblemente no en la parte superior de la campana, que es la zona más caliente donde una válvula de derivación de acero podría llegar a ser deformado o destruido en el tiempo. La válvula de derivación no debe confundirse con un regulador de tiro de cierre 100% que puede ser muy peligroso cuando todavía hay algunas brasas ardiendo bajo las cenizas. El monóxido de carbono no se puede ver ni oler y mata a la gente en su sueño cuando se filtra en la casa. Una puerta de cierre 100% es una alternativa mucho mejor y además de eso, un detector de CO es en realidad una medida de seguridad indispensable.

La reunión MHA fue un evento memorable, con un par de nombres destacados que participan en el equipo Estufas Rocket. Lasse Holmes, el creador de la idea de rocket por lotes, Leslie Jackson, co-autora del libro "Rocket Mass Heaters" y Kirk "Donkey" Mobert, creador del primer foro dedicado a las estufas rocket de masa. La foto de abajo muestra a Lasse y Leslie bailando delante de la estufa (o alrededor del fuego?). Como nota aparte, la estufa BBR aquí mostrada produce menos humo del que se puede ver en la imagen.

Las dos imágenes son copyright de MHA, para más imágenes comentadas por Norbert Senf de MHA y por mi, ver el reporte fotográfico de la MHA de este taller. El dibujo 3D de esta estufa entera está disponible a través de este enlace.

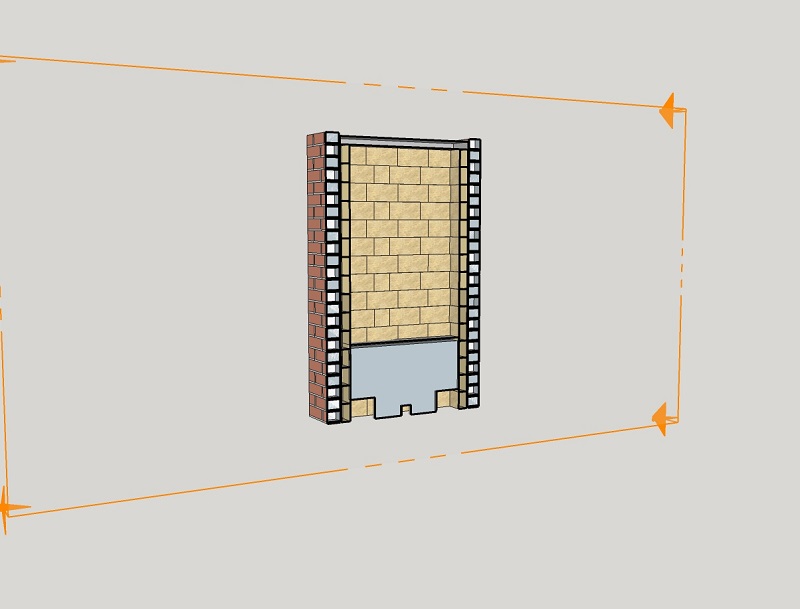

Estufa campana enteramente de partes moldeadas

Se trata de una variante de la BBR diseñada y construida en 2015, que consiste en su totalidad de piezas refractarias moldeadas. En tal proyecto la inversión financiera en moldes es muy alta. Se puso mucho esfuerzo en idear una manera de utilizar el menor número de piezas únicas como sea posible, reduciendo así el número de moldes únicos. Como puede verse, hay sólo unas pocas partes repetidas muchas veces, los mismos moldes se utilizan una y otra vez según sea necesario. Las dimensiones externas de la estufa terminada son 98 x 98 x 210 cm, y así pesa sólo un poco más de 2000 kg.

La cara exterior terminada está hecha de cemento refractario ordenado especialmente en un color terracota, y se compone de 28 piezas idénticas que se entrelazan entre sí (para aquellos contando en la imagen- una buena manera de entender conceptualmente, las últimas siete piezas forman la pared trasera, es decir cuatro paredes de siete piezas cada uno). Las colas de milano de interbloqueo se ven en las esquinas, mostrando cómo el uso de la misma pieza colocada "hacia arriba y hacia abajo" alternativamente soluciona el intertrabado.

Un beneficio adicional de las formas intertrabadas como estas es que hace más fácil la construcción, ya que cada pieza es una parte fácilmente manipulada y ensamblada. Una mirada cercana a las colas de milano en la imagen muestra un ángulo leve pero importante. Esto asegura que se unen entre sí con fuerza, de hecho obligan a las colas de milano a cerrarse. No mostradas en la foto, están los pines de ubicación con forma de "bola y hoyo" que ubican y traban cada capa a la siguiente. Sabiendo eso, y viendo la imagen, es evidente que cada capa está bloqueada junto a las lindantes formando una unidad por la acción de cuña de las colas de milano, y cada capa separada está conectada a la siguiente por los pines "bola y hoyo". Todo esto permite que la gravedad haga el trabajo de mantener todo junto, no se pegan, ni hay mortero ni tornillo alguno. Para los detalles completos y completos ver el dibujo de SketchUp de este proyecto, hay un enlace que aparece al final de este artículo.

La puerta está construida de perfiles T de acero y bisagras en un marco hecho de perfiles U de acero con el lado abierto mirando hacia fuera en todo el perímetro. Eso permite que las piezas externas de la piel encajen en la U abierta, lo que a su vez sostiene y fija el marco de la puerta en su lugar. (Esto se puede ver más claramente en la foto a continuación.) Una válvula simple de inclinación sin bisagras se monta en la puerta, y provee tanto el aire primario como el secundario.

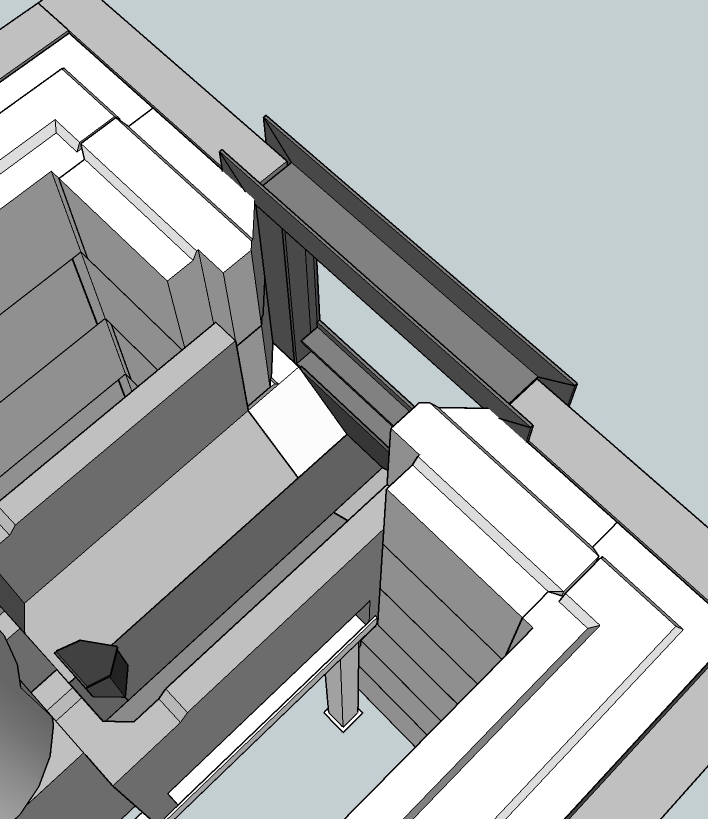

La cámara de combustión es idéntica a la descripta en 4: núcleo moldeado en el capítulo "Diseños" y consta de 3 partes separadas y diferentes. Las partes inferiores izquierda y derecha juntas forman el portal y la base de la chimenea interna y la tercera parte completa la cámara de combustión cuando se coloca sobre el par inferior. Ver la construcción ensamblada en la imagen a continuación. La parte superior se bloquea en las patillas de localización.

El núcleo se apoya en un marco de acero soldado que incorpora tornillos ajustables en tres direcciones para obtener el posicionamiento correcto y seguro dentro de la campana. Este marco también mantiene unidas las mitades izquierda y derecha con la fuerza de la gravedad (nuevamente). Ambas mitades están soportadas por las crestas exteriores izquierda y derecha del marco, pero no hay apoyo en el medio. Como consecuencia de ello, ambas partes tienen la tendencia a caer en la dirección de la otra por lo que la costura vertical se mantiene cerrada en todo momento. Tenga en cuenta la estructura de acero no soporta el núcleo todo el camino hasta la parte delantera. Una pequeña sección del núcleo no está soportada por este marco. Esto se explicará más adelante.

La parte superior de la chimenea interna consiste en un tubo circular de Superwool formado al vacío que se apoya libremente sobre la base de núcleo únicamente en su lugar por un par de pasadores de centrado cortos. Hecho de la manera más sencilla: un par de pequeños agujeros perforados en el material refractario y en los que se inserta un par de clavos recortados.

La pared interna de la campana se construye a partir de dos bloques diferentes, repetidos cada uno 24 veces (naturalmente habrá una ligera modificación a la duplicación exacta de estas dos partes en las zonas donde pasa conducto de salida y la cámara de combustión. Por lo demás, al igual que la piel exterior, hay una simple repetición de partes). Nota la lengüeta y la ranura que se ven en la imagen, y la inspección cuidadosa mostrará que la lengua y la ranura existen en los extremos de las piezas también.

Una hilada se compone de 4 partes y tiene una altura de 150 mm de alto y 120 mm de espesor. Cada fila se gira 90º horizontalmente con relación a la anterior, trabando de este modo una a otra en su lugar. Las filas se sellan con cinta adhesiva de vidrio trenzado de 10 mm de ancho y 4 mm de espesor pegada del lado de la lengüeta. El peso de las partes presionará el sello hacia abajo a la mitad del espesor original. Lo mismo ocurre con los extremos verticales, cinta en la lengua y se aplica presión para comprimir la cinta y bajar la parte en su lugar como muestra la fotografía. Nota que la ranura es 2 mm más profunda que la altura de la lengüeta. Cada bloque se apoya en los lados, no en la lengüeta.

El orificio de salida a la chimenea en esta construcción se encuentra a baja altura en el lado trasero izquierdo. Gracias al hecho de que se trata de una construcción de campana no importa donde en el perímetro se coloca el escape. Para evitar una restricción debido a la colocación cerca del piso y de la esquina interior, el agujero tiene forma de embudo. La apertura en el interior es de 250 mm, reduciendo a 150 mm en el espesor del material. De esta manera, hay suficiente espacio para que los gases de escape fluyan en la abertura de salida.

El tamaño de la abertura para la cámara de combustión en la piel interior está determinado por las dimensiones internas de la unidad de combustión/caja de fuego. El extremo frontal de las paredes de la caja de fuego cabe perfectamente en un rebaje de la piel interior. De esta manera, la parte delantera de la caja de fuego se apoya en la pared interior, la parte posterior del núcleo de combustión está soportado por el bastidor de metal ajustable representado anteriormente. El perímetro de la abertura de la cámara de combustión se sella con Superwool en el rebaje/ranura de la piel interior.

Los lados izquierdo y derecho de la abertura de la piel interior están achaflanados en un ángulo de 45 grados con el fin de obtener espacio para una puerta más ancha y una mejor visión del fuego. El detalle de fijar la piel exterior en el acero de perfil U se ve claramente en el dibujo anterior y en la imagen a continuación. La siguiente foto muestra cómo se monta la piel exterior. También hay un sello de Superwool entre el marco de la puerta y la piel interior, que es visible como una línea blanca en la fotografía.

La configuración del suministro de aire secundario que generó los mejores resultado fue encontrada a través de muchos experimentos. Se ensayaron doce configuraciones distintas, investigando variables tales como medidas verticales y horizontales de tubos, así como los perfiles y longitudes de las salidas de aire. La siguiente foto muestra 5 de esas combinaciones. Todas ellas fueron afectadas por la corrosión, algunas más que otras. El modelo que estará en uso en esta estufa en particular es el segundo de la derecha, la versión final usó un tubo vertical ligeramente más corto. La parte vertical del tubo en el medio es un tubo redondo y por lo tanto es similar al tubo pre-portal de Matt Walker.

El suministro de aire secundario (el canal del piso) encaja en un receso en el piso de la caja de fuego. De hecho, el fuego se enciende encima de él. Ve la foto del núcleo completo si no estás seguro acerca de donde está situado el canal. El ingreso de aire primario (vía el flap en la puerta) alimenta el fuego principal así como alimenta aire en el canal de aire secundario ubicado directamente detrás de él. El ingreso de aire primario también está situado debajo en el puerta (ver foto). Dado que la temperatura del aire que entra es mucho más baja que la ambiental dentro de la cámara de combustión, se ubicará en una posición baja (el aire frío desciende, en este caso “el aire frío se mantiene abajo”) y por lo tanto el tubo de aire secundario está completamente alimentado con aire todo el tiempo.

Cuanto más caliente el ambiente, más aire está entrando en el canal en el piso. El conducto en si mismo es calentado por el fuego que a su vez precalienta el aire entrante. La apertura con forma de triangulo en el extremo superior de la parte vertical inyecta aire a mitad de altura en el portal.

En el frente de la cámara de combustión se monta una placa de acero que dirige el resto del aire hacia arriba. A causa de esto el fuego se quema un poco más calmadamente y la posibilidad de obtener picos gordos de CO se reduce. Para profundizar en este tema mira el dibujo en el capítulo “diseños”.

Para un clima templado marítimo esta es una estufa grande equipada con una cámara de combustión relativamente pequeña. Con este diseño no es necesario usar “trucos” como cruzar troncos, o cargar la leña al estilo campamento (usado para reducir el humo y ayudar a quemar incorporando mucho aire en estufas convencionales). Estos métodos no sólo no hacen falta, sinó que también reducen la capacidad de carga. Sólo carga la cámara, con la leña apoyada alineada a lo largo, y naturalmente tendrá suficiente aire, causado por las irregularidades del combustible.

Una carga plena en esta estufa de tamaño de sistema de 150 mm pesará aproximadamente 6 Kg con leños de tamaño medio de abedul. Los mejores resultados con este estilo de carga y canal de piso como está dibujado serán obtenidos mediante un fuego de arriba hacia abajo (Top-Down). Cuando se enciende en la parte superior del lote tan en el fondo como sea posible, un pequeño fuego de astillas devorará la pila entera por sí mismo.

Dependiendo del tamaño de combustible y el tiraje de la chimenea, la combustión del lote durará entre 55 y 90 minutos. La temperatura de la chimenea, medida en el centro del ducto de la chimenea estará a más de 80 ºC cuando la estufa se pone en marcha desde cero. Cuando la estufa se enciende sucesivamente varios días, la temperatura más alta en el tubo de la chimenea será de alrededor de 120 ºC. En ese último caso, se recomienda utilizar combustible de mayor diámetro debido a que el tiraje de la chimenea será mucho más fuerte.

Todos los moldes y piezas moldeadas, excluyendo de las piezas del núcleo, se fabrican bajo pedido a Bergkachel v.o.f. en La Haya, Países Bajos. El dibujo 3D en formato SketchUp 2016 del diseño completo se puede descargar a través de este enlace. El dibujo se actualizó en 10/05/2016.

Caldera de calefacción central BBR

El diseño descrito aquí está delineado y construido por Rémy Bakker, que viven en el norte de Limburgo, Países Bajos. Vive en el entorno de la Reichswald en Alemania, su apodo es "Holtere", que es una vieja expresión de "arboledas". Toda la historia de su/s estufas/s se describe en un hilo en el Ecologieforum titulado " Update bouw houtkachel". Es sólo en holandés, pero se incluyen muchas fotos.

NOTA: La siguiente es sólo para fines ilustrativos, un sistema tan complejo como éste, sólo debe realizarse por aquellos competentes para hacerlo.

"Nuestra estufa no se encuentra en el centro de la casa y necesitamos una buena cantidad de calor para la calefacción de piso radiante del resto de la casa, aparte de la sala de estar. De hecho, la sala de estar está fuertemente aislada y es una de reciente construcción anexa a una casa de 1920. Existía la posibilidad de incorporar un dispositivo para calentar agua y así fue como surgió la elección de una caldera central para calefacción. Ésta se conecta a un par de grandes colectores soldares y a un dispositivo de almacenamiento de tamaño similar de 1.000 litros. La bomba se pone en marcha cuando la temperatura del agua en los intercambiadores es más de 75 ºC."

Algunas cifras:

Estufa a leña BBR para un sistema sin presurizar.

Dimensiones de la estufa: Ancho x Alto x Profundidad = 48 x 75 x 157 cm.

Tamaño del sistema de la BBR es de 13,8 cm de diámetro (150cm2), la conexión de la chimenea 150 mm de diámetro.

Tamaño interno de la cámara de combustión: Ancho x Alto x Profundidad = 20 x 30 x 50 cm.

La carga máxima es de 6 kg de madera de haya por ciclo de 45 minutos.

La liberación de calor directamente a la sala estimado de 2 a 4 kWh como máximo.

Externamente, los lados llegan a entre 60 y 75 ºC, al igual que la temperatura del agua, la pared posterior un poco más caliente. La parte delantera, junto con la puerta se vuelve más caliente, especialmente la mitad superior (máximo 180 ºC). Esto podría disminuir si se aísla el interior.

La caldera es capaz de calentar el almacenamiento de agua 1.000 litros hasta el 75 ºC. Cuando la temperatura de retorno aumenta más allá de 75 grados, la combustión debe ser reducida para evitar ruidos de ebullición y por razones de seguridad. Una forma de contrarrestar este efecto es agrandar los intercambiadores, más volumen significa que se necesita más tiempo para llevar el agua al punto de ebullición.

Esto podría hacerse mediante el uso de un menor número de tubos de humos y / o haciendo los paneles de intercambio más amplios. Por ejemplo, con 11 tubos de fuego en lugar de 12 como en esta aplicación. Los lados de los intercambiadores dentro del calentador podrían estar aislados. Como es ahora el agua se calienta a partir de dos lados, desde el interior del calentador por encima de la cámara de combustión y dentro de los tubos.

Los sistemas no presurizados son más propensos a ruidos de ebullición en comparación con los sistemas presurizados donde la temperatura de ebullición puede llegar a 125 ºC. Los grandes paneles laterales de esta caldera no están diseñados para tolerar más que presiones "normales", por lo que este sistema funciona a presión atmosférica normal.

La parte inferior de la caldera está hecha de acero inoxidable debido al fluido de condensación, que es ácido y puede causar corrosión. No hay drenaje de líquido de condensación pero esto se podría hacer más adelante.

Los gases de escape descienden a través de los intercambiadores a ambos lados del cajón de la ceniza y fluyen a la parte trasera donde está el tubo de la chimenea. El cajón para la ceniza se cuelga en un par de carriles y es más corto que la profundidad de la caldera. De esta manera, siempre hay espacio suficiente para que los gases fluyan al orificio de salida. En esta construcción no es necesario hacer que el cajón para la ceniza sea hermético porque hay un segundo canal p en la hendidura en el suelo de la caja de fuego.

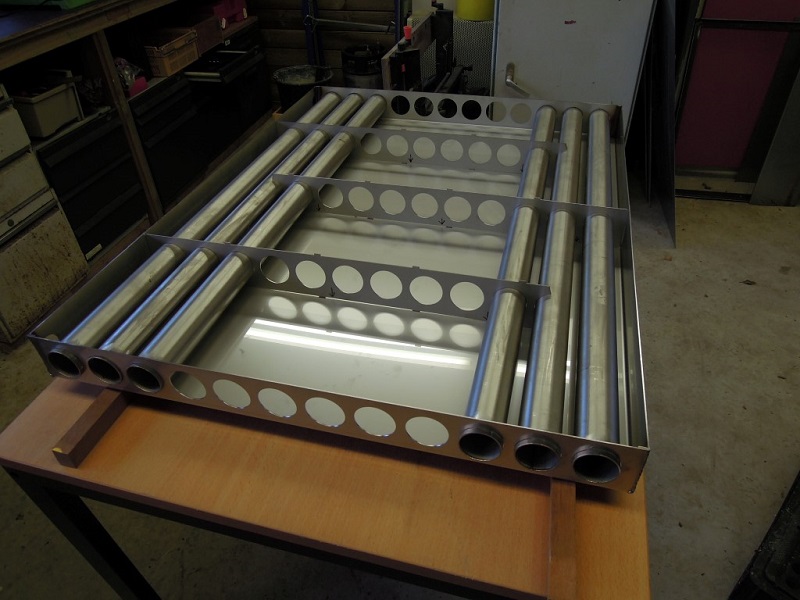

El tamaño de los intercambiadores de calor es de 99 x 75 x 7,5 cm. Cada uno de ellos contiene 12 tubos humotubulares de 48mm de diámetro x 2 mm de espesor. En la parte inferior, los tubos sobresalen ligeramente, para promover que el fluido de condensación a gotee hacia abajo. Los gases de escape que salen a 900 °C desde el núcleo BBR fluyen a través de los tubos. El agua, contenida en el panel alrededor de los tubos fluye de abajo hacia arriba. Internamente, hay deflectores de placas que obligan al agua a tomar una ruta más tortuosa en su camino hacia arriba a través del panel.

La parte superior de la caldera es de doble capa con un espacio de 20 mm en los lados y 30 mm en la parte superior entre las pieles. Este espacio se llena completamente con Superwool para aislar el living respecto del calor extremo del interior de la caldera.

Se montan piezas de placa de vermiculita directamente sobre la chimenea interna para proteger el acero contra el sobrecalentamiento. La temperatura en el exterior de la parte superior de la caldera es de alrededor de 50 a 80 ºC, más o menos lo mismo que los lados de los intercambiadores de calor.

La chimenea interna está construida de ladrillos refractarios de 30 mm. Se cortan en un ángulo de 67,5º a ambos los lados más largos, formando un octágono.

Las piezas de la chimenea interna se pegan con masilla de estufa y se aseguran con alambre de soldadura. Para ayudar a mantener la resistencia, las uniones están escalonadas.

La chimenea interna en su conjunto se asegura y se aísla con una mezcla de vermiculita y arcilla.

La cámara de combustión está construida de placas de ladrillo refractario de 30 x 30 x 4 cm.

Los laterales de la cámara de combustión también están aislados con una capa de Superwool. Esto se hace para evitar que la cámara de combustión pierda mucho calor a través de los intercambiadores. Como siempre en las estufas rocket perdemos el menor calor posible en la propia combustión, lo que es una parte esencial de su funcionamiento eficiente.

La imagen de arriba muestra claramente la posición del segundo canal P. En una etapa posterior se reviste con placa de vermiculita, sirve como una tapa en el cajón de las cenizas también.

La temperatura de los gases de escape sin turbuladores oscila entre 80 y 120 ºC, dependiendo de la temperatura del agua. Como se puede ver claramente, después de la temporada de calefacción la chimenea interna está completamente blanca en el interior y la ceniza liviana en los intercambiadores es sólo ligeramente parduzca.

Con turbuladores (cadenas de eslabones de 6 mm) los gases de escape salen a la misma temperatura que el agua, máximo de 75 a 80 ºC medida en el centro del ducto de chimenea. A través de este enlace está disponible un dibujo de los intercambiadores de calor.

Horno de Pizza / Climatizador de parque / Combinación con calentamiento de agua de pileta

El diseño desarrollado aquí es obra y construcción de Tom de Smedt en el 2015, en Genk, Limburgo Belga. Este artículo es muy similar al hilo en el foro de estufas Rocket Donkey32, y que se incluye aquí con su permiso.

Nota: Un sistema tan complejo como este debería ser encarado solamente por personas competentes para hacerlo.

"Luego de terminar la pileta en el jardín, y encontrar que no tiene mucha gracia mantener ordenada y limpia una pileta fría en la que nadie nada, comencé a jugar con la idea de construir una caldera a leña para el agua de la pileta. La mayoría de los ejemplos que hay en Internet, versiones DIY y comerciales de YouTube, daban la impresión de ser engendros humeantes, por no mencionar peligrosos, y usualmente llanamente feos. Luego me tropecé con la tecnología de las estufas Rocket e invertí algo de tiempo en lectura y pensando cómo usarla en una manera estéticamente placentera.

Decidí que iba a construir una caldera rocket para la piscina, pero dado que sería un proyecto que insumiría mucho tiempo y voluminoso, por no mencionar costoso, quería tener una red de seguridad, en caso que la caldera no funcionase como esperaba. Esto me llevó a la idea de integrar un horno de pizza a una caldera de piscina. Aún si el desempeño resultase risible, podría disfrutar de la parte de horno de pizza.

Al final, esto resultó en una construcción que quiero mostrar en este hilo. Está probado que puede calentar mi piscina de 16.000 litros de 20 a 30 ºC en 24 horas de combustión de madera. Hice las cuentas y esto significaría, que en el promedio la caldera está entregando una potencia de 10 KW a la piscina, lo que me satisface en gran medida. Durante el proceso de construcción, produjo varias pizzas, así como un par de pollos rostizados.

Dado que mi esposa lo aceptó, pienso que es bastante agradable a la vista, también, pero tendré que dejar esa apreciación a ustedes. Si alguien quisiera intentar lo mismo, espero que encuentre inspiración en las siguientes imágenes.”

Paso uno, fundaciones. Nota la bomba de la piscina en el fondo, esencial para el desempeño de la caldera.

Paso dos, aislación con mezcla de cemento portland y vermiculita.

Paso tres, comprar una caldera de acero inoxidable de segunda mano, y cortar tejuelas refractarias para la chimenea interna y la caja de fuego. Nota que el diseño final es ligeramente diferente, ya que la caldera está detrás de la chimenea interna.

Paso cuatro, armado de la BBR sobre la fundación usando mortero refractario y luego de su fraguado, el encendido, => primer éxito!

Paso cinco, mampostería subiendo, y división en dos compartimentos mediante una chapa de acero inoxidable.

Paso seis, aislación de la bbr con vermiculita y creando el piso del horno con hierros T y placas de concreto de 4cm de espesor. Los hierros T tienen espacio para dilatación. Tal vez no se ala mejor solución técnica, pero quería mantener el tamaño de la base tan pequeño como fuese posible. La creosota negra en la placa es debida a los encendidos previos.

Paso siete, aislación de las placas de concreto con mezcla de cemento portland y vermiculita, y aplicando tejuelas refractarias. No hay mucho espacio entre los muros y el inicio del domo, ya se. (recuerda, pequeña huella). “Aislé” esa zona con 5 capas de papel de aluminio, que al final resultó ser satisfactorio. El muro se calienta al punto en que no puedes apoyar tu mano más de un par de segundos, pero lo bueno es que sentarse junto a ese muro en una tarde es bastante acogedor y confortable.

Paso ocho, creando una cimbra (molde) para el domo, y construyendo el domo.

Paso nueve, retirando la cimbra y cortando e instalando muros refractarios frontales y traseros.

Paso diez, poniendo ladrillos sobre una segunda cimbra, volviendo a comenzar una y otra vez. Hasta que al final tuve un arco en el frente y una apertura cerrable en la parte trasera que tiene la misma sección transversal que la chimenea de 15cm de diámetro. Las partes superior y trasera están abiertas al ras con el techo del horno, para minimizar la obstrucción de gases.

Paso once, cerrando la apertura con un ladrillo y ensayando el horno. (Pollo a la cerveza).

El horno estuvo en este estado por un tiempo, hasta que pude resolver cómo aislar los muros del compartimento de la caldera a un costo razonable, y con buena eficiencia.

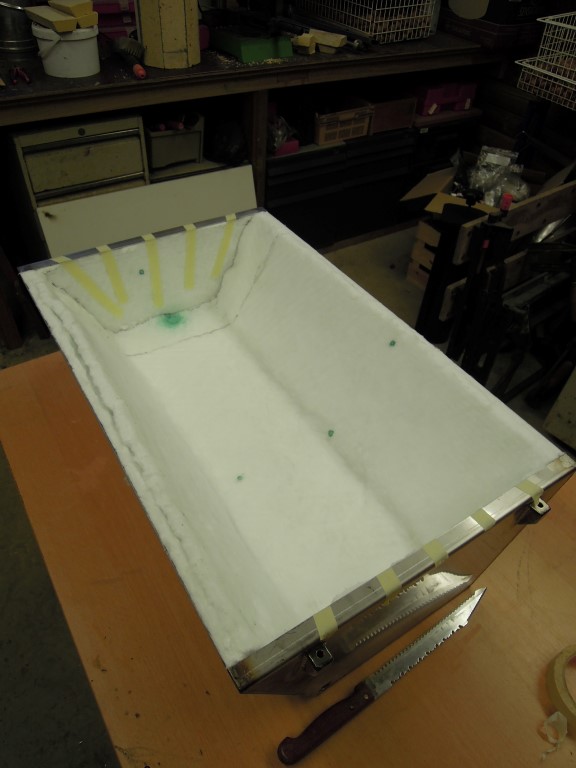

Paso doce, compré un rollo de Superwool, e hice un esqueleto al que pudiese atar la aislación y poner al rededor de la caldera. También hice una bandeja recolectora de la condensación en el fondo de la piel exterior, que corté. La piel exterior no era de acero inoxidable, asique dudé de usarla para este propósito, pero el herrero que le soldó la cañería me aseguró que no vería su degradación debida al óxido en mucho tiempo (por supuesto que acero inoxidable hubiera sido la mejor opción de todos modos… el tiempo dirá)

Paso trece, instalando la caldera en algo similar a un pedestal, para poder limpiar las cenizas que se juntan en el colector.

Paso catorce, llenando los bordes del compartimento, para evitar el cortocircuito de los gases hacia el escape. Usé recortes de la piel metálica exterior de la caldera para esto fin, tapando la parte superior de este hueco (esquina/piel de caldera) con un pedazo de Superwool.

(nota del editor: No es realmente necesario, dado que los gases circulan hacia abajo)

Paso quince, cerrando el tope de la caldera, manteniendo algo de espacio y aislándolo. El niple superior más largo es el de agua fría que ingresa a la parte inferior cerca del fondo de la caldera, y el más corto es el agua caliente cerca de la parte superior. Entre ambos hay una termocupla para que la temperatura del agua pueda ser monitoreada. En este pequeño PNG puedes ver más detalles.

Paso Dieciséis, cerrando la parte trasera y conectando caños de acero inoxidable y mangueras de piscina de PVC, rodeando el cierre superior con un poco más de papel de aluminio.

Paso diecisiete, cubrí tanto la parte superior del domo como el compartimento de la caldera con una mezcla de cemento portland y vermiculita, para aislar y hacerla estanca a los gases. Luego conseguí e instalé una chimenea de acero inoxidable usada y doblé un poco de chapa y usé algunos restos de aislación para hacer dos cierres frontales para el horno y la cámara de combustión. Compré manijas de acero inoxidable en IKEA.

Así es como estoy ahora. Todavía necesito cerrar la construcción con una tapa de acero inoxidable, o una placa de piedra, no me he decidido. También me queda algo de cementado para hacer.

(Con el fin de evitar regaños sobre los peligros del calentamiento de agua con fuego, y la posible acumulación de presión y así sucesivamente, mencionaré que considero este diseño seguro, ya que la caldera está conectada a la unidad de la piscina y la bomba sin válvulas u obstrucciones. Mi bomba de filtro de la piscina está programada para bombear el agua filtrada a través de la caldera durante 15 minutos, cada 15 minutos. En caso de un corte de energía, siempre puede abrirse la puerta del horno de pizza y cerrar la chimenea de gases, para detener el calentamiento de la agua, y evitar la fusión de las mangueras con agua hirviendo. En caso de fallo, al menos, la caldera está fuera y no en una posición peligrosa, como sucedería en un sótano.)

En cuanto a la temperatura del horno, no tengo medios para medirla (aún), pero en la tarde del domingo 25 de junio de 2015, la cúpula y el piso del horno estaban absolutamente limpios, no una mota de hollín, o queso derramado restante en cualquier lugar. Creo que esto comienza a ocurrir cuando las paredes están entre 370 y 400 ºC.

Cuando empecé a cocinar con la caldera instalada, me di cuenta de que el calor inicial disminuía más rápidamente que en los encendidos previos, cuando la ventana trasera estaba cerrada. Supongo que no es demasiado sorprendente, además de que es todo en términos relativos. La pizza nº 8 aún estaba lista en menos de 4 minutos :)

Debo mencionar que, debido al calor, se formó una grieta en el muro exterior de ladrillos durante uno de los primeros encendidos. La grieta es un poco más grande cuando el horno está caliente, y se reduce de nuevo cuando el horno está frío. No parece empeorar, así que supongo que simplemente significa que ha creado su propia junta de dilatación. Un mejor diseño en mi parte podría haber evitado eso. Si reconstruyese esto, apoyaría los hierros T en una pared interior, sin tocar la piel exterior.

Paso dieciocho, el ladrillo fue rellenado alrededor de la mitad del mes de julio 2015 y fabriqué una tapa para el horno en madera dura pintada con pendiente, para que esté a tono con la forma constructiva de la casa.

Alrededor de la BBR la aislación es vermiculita suelta, hoy pienso que sería mejor estabilizarla con un poco de cemento portland o arcilla.

Sistemas abiertos, sin puerta, canal P ni canal de piso.

Entre julio de 2017 y junio de 2018 diseñé una serie de sistemas abiertos sin puerta (y por lo tanto) sin provisión de aire secundario. No esperes que esos sistemas sean comparables con los sistemas cerrados en términos de eficiencia, el factor de exceso de aire es demasiado grande para eso. Sin embargo, hay una fuerte indicación de que estas estufas son tan limpias como sus hermanes de mayor eficiencia.

1: Münster, July 2017

El primer sistema abierto se montó dentro de una escultura artística diseñada por Oscar Tuazon que se construyó durante el decenio de Sculpture Projecte Münster de 2017. El término "abierto" se forjó al describir este sistema. La escultura de hormigón fue construida en el aire exterior en el margen de un canal y fue pensada como un espacio para que la gente pasara el rato. Con la posibilidad de encender un fuego en la cámara de combustión para calentar una columna de concreto. Que puede ser muy cómoda para apoyarse durante las noches frías.

Tenga en cuenta que no es recomendable instalar una estufa sin puerta dentro de una casa. Debido a que en esencia es una chimenea abierta, podría ingresar humo dentro de la habitación donde fue instalada. Además, si no hay puerta, la estufa no puede ser cerrada, lo que podría ser peligroso mientras la gente duerme. En caso de que el fuego no esté completamente apagado, el monóxido de carbono (veneno mortal) podría ingresar a la casa debido a los cambios climáticos, por ejemplo.

La cámara de combustión era un sistema de 250 mm moldeado como un cilindro que coincidía con el agujero en una columna de hormigón y se colocaba horizontalmente detrás de la abertura, la chimenea interior se moldéo con una sección transversal octagonal. La abertura frontal circular de la cámara de combustión tenía exactamente el mismo área de sección transversal que la abertura frontal rectangular de un sistema de 250 mm según las proporciones recomendadas. La chimenea interna en la imagen parece ser muy corta. Se colocó otro pedazo de igual longitud encima.

El cilindro hueco de concreto, con una tapa cerrada, sirvió como una campana simple de gran peso, 6 toneladas métricas. La chimenea se montó en el interior, comenzando a 40 cm sobre el nivel del piso y sobresaliendo solo 30 cm de la parte superior de la campana (no visible en la imagen). La chimenea interior tenía el barrido trasero normal (la rampa en la parte inferior trasera).

picture © Henning Rogge

2: Universidad libre, Bruselas

El segundo sistema abierto fue construido en el patio de la Universidad Libre de Bruselas (ULB) durante abril de 2018, construido en un taller para y por los estudiantes. Era un sistema de 200mm en ladrillos, dentro de una gran campana de ladrillos. En el aire exterior de nuevo, un patio interior en la parte superior de un estacionamiento. Lo que hace que esta construcción sea interesante es que la pared trasera de la campana era en realidad una pared existente de un edificio vecino.

Para evitar la pérdida excesiva de calor en la pared grande, la pared posterior de la campana está aislada con Superwool de 25 mm. Construir la estructura de acuerdo con los valores recomendados significa que la campana es muy espaciosa, incluso mucho más espaciosa de lo esperado. El diseño de la chimenea interior se hizo como la construcción de Mallorca, cuadrada, a partir de ladrillos refractarios cortados, sin barrido trasero, solo las esquinas achaflanadas en la parte posterior de la chimenea interna, hasta la altura del portal. Lee acerca de las consecuencias de una chimenea interna cuadrada en lugar de una redonda en el capítulo “Construcción”.

Los resultados, aunque no se ensayaron con un analizador de gases, fueron muy alentadores. Funcionó sin demasiada persuasión solo una hora después de completar la construcción. De hecho, dos mujeres seguían haciendo el trabajo de señalamiento mientras oscurecía y se encendió la estufa. Salió una gran cantidad de vapor de agua por la chimenea corta y después de una hora este desapareció por completo. El dibujo en formato Sketchup 8 se puede obtener aquí.

A la mañana siguiente se tomó un video, lamentablemente sin el impresionante sonido grave que le da a estas estufas el nombre de Estufas Rocket.

3: Maureen Paley, Londres

Otra fue hecha en la galería de arte” de Maureen Paley en Londres en junio de 2018. Consistíó en dos tambores de acero inoxidable uno encima del otro y un núcleo de combustión construido con una placa refractaria aislante.

Esta estufa tiene un tamaño de sistema de 120 mm, por lo que la chimenea interna es un cuadrado con lados de 120 mm (con los valores restantes tomados de las tablas para un tamaño de 120 mm). Está construido dentro de un patio parcialmente abierto como una adición a la inauguración de la exhibición de arte llamada "Fire!" por Oscar Tuazon.

La chimenea es simplemente un tubo recto dentro de los tambores, comenzando a unos 20 cm por encima del nivel del suelo. Funcionó muy bien, aunque en ese momento solo se podía hacer andar con pequeños trozos de combustible. No se han realizado más pruebas en esta estufa.

Los tres proyectos anteriores fueron iniciados por Antoine Rocca, docente de arquitectura de la Universidad Libre de Bruselas (ULB).